喷射成形Al10.8Zn2.8Mg1.8Cu合金沉淀析出强化行为

张永安, 王 锋, 朱宝宏, 刘红伟, 熊柏青, 石力开

(北京有色金属研究总院 有色金属材料制备加工国家重点实验室, 北京 100088)

摘 要:

采用喷射成形技术制备Al10.8Zn2.8Mg1.8Cu高强铝合金, 利用力学性能测试、 高分辨透射电镜(HREM)、 选区衍射(SAED)等手段系统研究120℃下该合金的时效曲线和沉淀析出行为。 研究结果表明: 该合金在120℃时效4h强度即可达到800MPa以上; 16h达到峰时效状态, 强度可达820MPa, 此阶段GPⅠ区和GPⅡ区联合强化起主导作用; 44h后存在长时间的时效平台, 强度在800MPa左右, 此阶段η′相和η相起主导强化作用。

关键词: Al-Zn-Mg-Cu合金; 喷射成形; 沉淀析出; 力学性能 中图分类号: TG135+.1; TG146.2

文献标识码: A

Microstructural evolution of spray formed Al10.8Zn2.8Mg1.8Cu alloy during artificial aging process

ZHANG Yong-an, WANG Feng, ZHU Bao-hong,LIU Hong-wei, XIONG Bai-qing, SHI Li-kai

(State Key Laboratory for Fabrication and Processing of Nonferrous Metals,General Research Institute for Nonferrous Metals, Beijing 100088, China)

Abstract: Al10.8Zn2.8Mg1.8Cu alloy was prepared by spray forming technology. The microstructural evolution and the age-hardening characteristic of spray-formed Al10.8Zn2.8Mg1.8Cu alloy were studied by high resolution transmission electron microscopy (HREM) and selected area electron diffraction (SAED). The results show that the peak ultimate tensile strength (UTS) can get up to 822MPa at 120℃, and the corresponding time to reach this peak strength is 16h, the microstructure of this stage contains predominantly the spherical GPⅠ zones and sheet GPⅡ zones. The UTS will decrease after peak aging treatment and then keep little change for a relative long time. After 44h, the microstructure of this stage contains predominantly the η′ phase and the η phase.

Key words: Al-Zn-Mg-Cu alloy; spray forming; precipitate; mechanical property

7×××系(AlZnMgCu系)高强铝合金是强度最高的铝合金, 长期以来被广泛用于航空航天、 核工业和交通运输领域中高强度结构件的制造, 是关键的结构材料[1-4]。 近年来, 工业发达国家通过不断优化合金成分设计、 改变7×××系铝合金中各种微量元素的添加种类及含量, 改进传统半连续制坯工艺, 应用新型制坯技术, 开发新型的热处理工艺等, 材料的极限抗拉强度(σb)范围从早期的500~580MPa提高至630~680MPa, 甚至达到800MPa以上, 同时材料的塑性、 断裂韧性和耐腐蚀性能也得到了提高[5-8]。

7×××系铝合金是典型的时效强化铝合金, 固溶处理后的7×××系高强铝合金在后续的时效过程中, 过饱和固溶体分解, 具体沉淀顺序为[9-13]

SSS→α+GP区→α+η′→α+η

其中 SSS为过饱和固溶体, α为析出沉淀相后的固溶体, η′是与基体半共格的析出相, η为与基体非共格的平衡析出相(MgZn2)。 时效态的7×××系高强铝合金中析出相的种类、 形态相对比较复杂, 处于不同处理状态的材料性能差别较大, 这主要是由不同状态的材料中的析出相的种类、 数量、 尺寸等所决定的。

以美国、 日本、 英国、 德国、 法国、 意大利为代表的工业发达国家均在20世纪90年代初采用喷射成形技术开发成功了含Zn量8%(质量分数)以上(最高达14%)、 σb为780~830MPa、 δ10为4%~6%的新一代7×××系超高强铝合金[14-16]。 但是大量的研究工作集中在工艺和性能, 而对于这种高合金化的快凝超高强铝合金的沉淀析出强化行为研究很少。

正是基于以上认识, 本文作者利用喷射成形技术制备了Al10.8Zn2.8Mg1.8Cu高强铝合金, 研究了120℃时效曲线及不同时效状态下的沉淀析出行为, 为利用喷射成形技术发展高性能的超高强铝合金奠定基础。

1 实验

喷射成形实验在北京有色金属研究总院自行研制的SF-200喷射成形设备上进行, 选用工业纯Al、 纯Zn、 纯Mg、 纯Cu、 及AlZr和AlNi中间合金。 具体的喷射成形工艺参数如下: 雾化温度800~850℃, 雾化距离400~500mm, 斜喷角20°~30°, 接收盘旋转速度30~60r/min, 下降速度1~3mm/s, 制备了Al10.8Zn2.8Mg1.8Cu铝合金沉积坯件(d180~200mm)。

将沉积态合金棒坯剥皮至d150mm, 在420℃挤压成d30mm的挤压棒材, 450℃、 1h+475℃、 1.5h固溶处理, 120℃时效处理。 然后进行性能测试和组织分析, 在JEM-2000FX型透射电镜和JEM-2100型高分辨电镜上进一步观察合金的组织, 合金的力学性能测试在MTS-810型试验机上进行。

2 结果与讨论

2.1 时效曲线

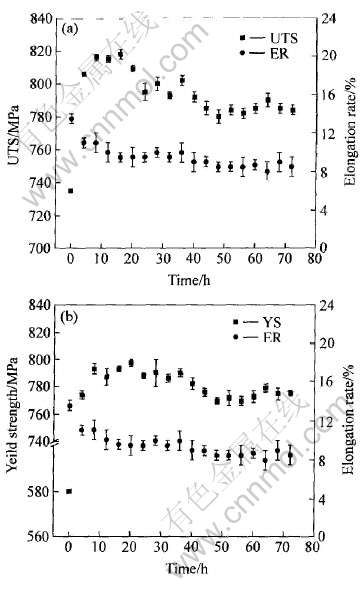

图1所示为450℃、 1h+475℃、 1.5h固溶处理后120℃时效曲线。 由图可见, 当材料固溶处理后的极限抗拉强度达到733~736MPa时, 屈服强度为580MPa, 与极限抗拉强度有150MPa的差值, 延伸率保持在13.4%~14%; 时效4h后极限抗拉强度增至800MPa以上, 屈服强度急剧上升至750~770MPa, 延伸率为11%左右。 这说明经过短时间的时效处理材料的极限抗拉强度就可上升到800MPa, 但是材料屈服强度上升的幅度和速率远远大于极限抗拉强度; 经过16h的时效处理就达到峰时效点, 此时的极限抗拉强度可以达到816~822MPa, 同时延伸率仍然保持在9%~12%之间; 随着时效时间的延长, 极限抗拉强度略有下降, 而屈服强度基本维持在780~800MPa的范围内波动, 延伸率也保持在7%~9.5%之间, 当时效时间达到72h时仍然保持在该范围内, 即在达到峰时效后材料存在一个时效平台, 强度波动的幅度很小。

图1 Al10.8Zn2.8Mg1.8Cu合金经450℃、 1h+475℃、 1.5h固溶处理后120℃时效曲线

Fig.1 Aging curve of Al10.8Zn2.8Mg1.8Cu alloy at 120℃ after 450℃, 1h+475℃, 1.5h solute treatment

2.2 沉淀析出分析

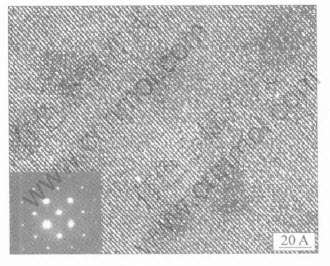

为了很好地鉴别AlZnMgCu合金的沉淀析出相结构和形态, HREM分析通常从Al基体的[100]、 [110]和[112] 晶带轴入射。 图2所示为Al10.8Zn2.8Mg1.8Cu合金120℃、 1h时效后HREM像及对应的[100]晶带轴衍射花样, 从中可以发现存在大量的直径2~3nm的黑色球状聚集相, [100]晶带轴衍射花样的{1, (2n+1)/4, 0}处有微弱附加斑点, 说明GPⅠ区已经形成。

图2 Al10.8Zn2.8Mg1.8Cu合金经120℃, 1h时效后[100]晶带轴衍射花样及对应的HREM像

Fig.2 HREM image and SAED pattern along [100]Al from sample aged for 1h at 120℃

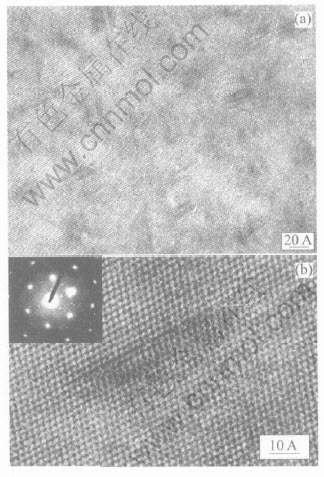

GPⅡ区可以通过[110]入射轴的HREM像鉴别。 图3所示为120℃时效4h的HREM像和[110]入射轴的衍射花样, 从中可以判断GPⅡ区的存在, GPⅡ区大约1nm厚、 3~4nm长, 平行于{111}Al面, 与Al基体完全共格, 没有明显的畸变。 图4所示为120℃时效16h后[110]晶带轴入射的HREM像, 从中可以发现两种类型的GP区(圆盘状的GPⅠ区和条状的GPⅡ区), 说明在峰时效条件下GPⅠ区和GPⅡ区起主要强化作用。 GPⅠ区是Mg和Zn原子团簇形成的, 主要存在于{100}Al面, 可在140℃以下稳定存在。 GPⅡ区是{111}Al面的富空位的溶质原子团簇, 是7×××系铝合金在450℃以上淬火、 70℃以上时效时形成的。 在图4中没有明确的证据证明半共格相η′的存在, 说明在此状态下η′不是主强化相。

图3 Al10.8Zn2.8Mg1.8Cu合金经120℃, 4h时效后[110]晶带轴衍射花样及对应的HREM像

Fig.3 HREM image(a) and SAED pattern(b) from sample aged at 120℃ for 4h in [110]Al projection,showing GPⅡ zones on (111) plane

图4 Al10.8Zn2.8Mg1.8Cu合金经120℃, 16h时效后[110]晶带轴入射的HREM像

Fig.4 HREM image along [110]Al from sample aged for 16h at 120℃

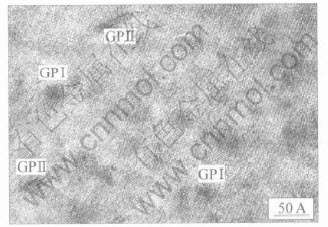

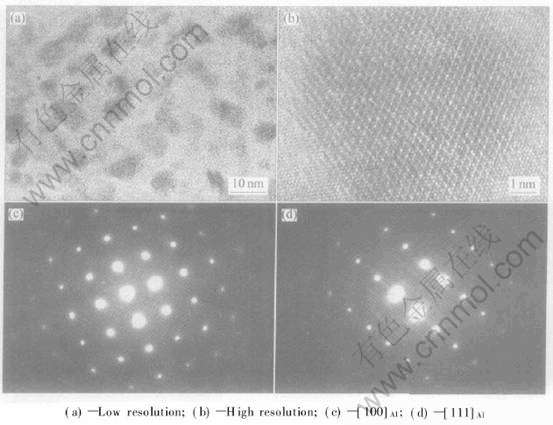

图5所示为喷射成形Al10.8Zn2.8Mg1.8Cu合金经120℃, 44h时效后[100]晶带轴入射的HREM像。 从图5(a)可以很明显地看出在铝基体上存在大量的球状相。 图5(b)所示为对应的单个析出相的高分辨像, 该相与Al基体是半共格关系, 说明是η′相。 另外, 此状态材料的衍射斑点证明η相的存在。 图5(c)和(d)所示分别对应η′和η相的衍射斑点。

图5 喷射成形Al10.8Zn2.8Mg1.8Cu合金经120℃、 44h时效后[100]晶带轴入射的HREM像及衍射花样

Fig.5 HREM images of η′ precipitate along [111]Al zone axis and SAED patterns

近年来国内外对7×××系合金在不同热处理状态时究竟是哪一种强化相起强化作用仍存在较大争议。 Park等[9]认为在T6状态时主要为η′相强化, 在T73状态时主要为η相强化; De Sanctis[15]认为喷射成形7×××系高强铝合金在T6状态下主要是GP区和弥散的η′相强化, 强化粒子的颗粒直径为5nm, 呈薄片状, 并可看到基体中还分布着许多直径0.5~1nm的颗粒聚集区, 并认为这是球形有序区域开始形成的结果。 Paris等[17]认为7×××系合金在120℃以下时效时主要为GP区强化, 即使在120℃时效到峰时效点, 沉淀相仍主要是GP区, 而当合金过时效时, GP区转变为η和η′相。 本文作者利用高分辨透射电镜直接研究得出的结论是峰时效阶段GPⅠ区和GPⅡ区联合强化起主导作用, 单级过时效阶段η′和η相强化起主导作用。

3 结论

1) 喷射成形Al10.8Zn2.8Mg1.8Cu合金经120℃时效4h后极限抗拉强度增至800MPa以上; 经过16h的时效处理就达到峰时效点, 极限抗拉强度可以达到816~822MPa, 此阶段GPⅠ区和GPⅡ区联合强化起主导作用; 达到峰时效后材料存在很长的时效平台, 强度波动的幅度很小。

2) 喷射成形Al10.8Zn2.8Mg1.8Cu合金经120℃、 44h时效后存在大的时效平台区, 此阶段η′和η相强化起主导作用。

REFERENCES

[1]Hirsch J, Karhausen K F, Lochte L. Advances in industrial aluminum research and development[J]. Materials Science Forum, 2002, 396-402: 1721-1730.

[2]Lukasak D A, Hart R M. Strong aluminum alloy shave airframe weight[J]. Advanced Materials and Processes, 1991, 10: 46-49.

[3]Fridlyander I N. Russian aluminum alloys for aerospace and transport applications[J]. Materials Science Forum, 2000, 331-337: 921-925.

[4]Zehnder J. Aluminium in the rail transportation market[J]. Materials Science Forum, 2002, 396-402: 3-8.

[5]Gao M, Feng C R, Wei R P. An analytical electron microscopy study of constituent particle in commercial 7075-T6 and 2024-T3 alloys[J]. Metallurgical and Materials Transaction A, 1998, 29: 1145-1150.

[6]Song R G, Dietzel W, Zhang B J, et al. Stress corrosion cracking and hydrogen embrittlement of an AlZnMgCu allo[J]. Acta Materialia, 2004, 52: 4724-4743.

[7]Adrien J, Maize E, Esterez R, et al. Influence of the thermomechanical treatment on the microplastic behaviour of a wrought AlZnMgCu alloys[J]. Acta Materialia, 2004, 52: 1653-1661.

[8]Chinh N Q, Lendvai J, Ping D H, et al. The effect of Cu on mechanical and precipitation properties of AlZnMg alloys[J]. Journals of Alloys and Compounds, 2004, 378: 52-60.

[9]Park J K, Ardell A J. Effect of retrogession and reaging treatments on the microstructure of Al-7075-T7651[J]. Metallurgical Transactions A, 1984, 15: 1531-1543.

[10]Delasi R, Adler P N. Calorimetric studies of 7000 series aluminum alloys: Ⅰ. Matrix precipitate characterization of 7075[J]. Metallurgical Transaction A, 1977, 8: 1177-1183.

[11]Hornbogen E. Formation of nm-size dispersoids from supersaturated solutions of aluminum[J]. Materials Science Forum, 2000, 331-337: 879-888.

[12]Nie J F, Muddle B C, Polmear I J. Effect of precipitate shape and orientation on dispersoids strengthening of aluminum alloys[J]. Materials Science Forum, 1996, 217-222: 1255-1262.

[13]Waterloo G, Hansen V, Gjonnes J, et al. Effect of predeformation and pre-aging at room temperature in AlZnMg(Cu, Zr) alloys[J]. Materials Science and Engineering A, 2001, 303: 226-233.

[14]WEI Qiang, XIONG Bai-qing, ZHANG Yong-an, et al. Production of high strength ALZnMgCu alloys by spray forming process[J]. Trans Nonferrous Met Soc China, 2001, 11(2): 258-261.

[15]De Sanctics M. Structure and properties of rapidly solidified ultrahigh strength Al-Zn-Mg-Cu alloys produced by spray deposition[J]. Materials Science and Engineering A, 1991, 141: 103-121.

[16]Salamci E. Driectionality in the mechanical properties of spray cast and extruded 7××× series aluminum alloys[J]. Turkish J Eng Env Sci, 2003, 27: 169-176.

[17]Paris H G, Sanders T H Jr, Riddle Y W. Assessment of scandium additions in aluminum alloy design[A]. Proceedings of the Sixth International Conference on Aluminum Alloys[C]. Tokyo, Japan, 1998: 499-504.

基金项目: 国家重点基础研究发展计划资助项目(2005CB623704)

收稿日期: 2006-03-06; 修订日期: 2006-08-14

通讯作者: 张永安, 教授; 电话: 010-82241163-209; E-mail: zhangyongan@grinm.com