[AlBO]w/6061Al复合材料的时效硬化行为

耿 林, 朱兴龙, 谢广明, 曹国剑

(哈尔滨工业大学 材料科学与工程学院, 哈尔滨 150001)

摘 要:

采用挤压铸造法制备了晶须体积分数为20%的硼酸铝晶须增强6061铝基([AlBO]w/6061Al)复合材料, 并采用硬度分析、 DSC示差热分析及透射电镜分析的方法对复合材料的时效行为进行了研究。 结果表明, 压铸法制备的Al18B4O33/6061Al复合材料中存在高密度的位错, 同时复合材料基体晶粒细小。 经固溶淬火处理后, 随着时效时间的增加, 复合材料的硬度值先下降而后又有所回升, 并在8h左右出现一个峰值硬度, 其硬度明显高于6061Al合金。 复合材料固溶处理后硬度值较高是由合金元素的固溶强化所致。 由于Al18B4O33晶须和基体6061Al发生了严重的界面反应, 使Mg元素大量消耗, 导致峰时效强化效果不如固溶强化效果显著。

关键词: 复合材料; 硼酸铝晶须; 时效; 铝合金 中图分类号: TG323

文献标识码: A

Age hardening behavior of [AlBO]w/6061Al composite

GENG Lin, ZHU Xing-long, XIE Guang-ming, CAO Guo-jian

(School of Materials Science and Engineering,Harbin Institute of Technology, Harbin 150001, China)

Abstract: 6061Al matrix composite reinforced by 20%(volume fraction) Al18B4O33 whisker ([AlBO]w/6061Al) was fabricated by a squeeze casting technique. Age hardening behavior of the composite was investigated by means of hardness measurement, DSC and TEM. The results indicate that there are high density dislocations in the matrix of the composite and the grain of the matrix is finer compared with that of the 6061Al. It is also found that the hardness of the composite is much higher than that of the 6061Al, and with increasing aging time after solution treatment, hardness of the composite decreases firstly and then increases until a peak hardness reaches at 8h aging. The highest hardness of the composite in the solution state is due to the solution strengthening. The decreasing peak hardening effect of the composite compared with 6061Al is caused by the decrease in amount of Mg element, which is resulted from the interfacial reaction between Al18B4O33 whisker and 6061Al.

Key words: composites; Al18B4O33 whisker; aging; aluminum alloy

[AlBO]w/Al复合材料是一种被广泛重视的非连续增强铝基复合材料。 该种复合材料具有与铝合金相当的密度, 比铝合金高的弹性模量[1-3]。 与SiCw/Al复合材料相比, 增强体的极其廉价性是[AlBO]w/Al复合材料显著的优点, 因此有着广泛的应用前景[4-8]。 晶须增强铝基复合材料通常采用挤压铸造法制备, 所制备的复合材料组织均匀、 性能优良[9-12]。

与铝合金相似, 时效是非连续增强铝基复合材料十分有效的强化手段。 实验证实, 通过时效处理, 复合材料的强度可以提高50%, 甚至认为时效带来的强化效果大于由于晶须的加入所带来的增强效果, 因此复合材料时效行为的研究日益受到重视[13,14]。 大多数研究认为, 复合材料的脱溶过程及产物与基体合金的基本相同; 而有一些研究认为, 增强体的加入阻碍了复合材料的脱溶, 使复合材料的时效滞后; 另外的研究则表明复合材料的时效较基体合金有所提前[15]。 本研究中作者采用挤压铸造方法制备[AlBO]w/6061Al和[AlBO]w/(6061Al+2%Mg)复合材料, 以便对复合材料的时效行为进行较深入的研究。

1 实验

选用青海盐湖研究所生产的硼酸铝晶须为增强体材料, 基体选用东北轻合金加工厂生产的6061Al合金, 采用挤压铸造法制备[AlBO]w/6061Al和[AlBO]w/(6061Al+2%Mg)复合材料(增强体的体积分数为20%)。 复合材料及6061Al合金的固溶处理温度为530℃, 固溶时间为30min, 采用室温冷水淬火; 人工时效在保温箱中进行, 测量同一时效温度下不同时效时间试样的维氏硬度, 作出时效动力学曲线。

DSC分析在美国产PERKIN-EIMER热分析系统上进行, 试样经530℃固溶处理30min后, 用丙酮将表面擦净, 再用精度为1/10000的天平称量。 差热扫描量热起始温度为室温, 终止温度为500℃, 加热速率为15℃/min。 计算机控制系统升温及测量全部过程, 绘图仪给出DSC曲线。

用于扫描电子显微镜观察的试样首先采用线切割加工方法将材料切成10mm×10mm×5mm的薄片, 用400#砂纸磨平, 再用800#和金相砂纸磨光, 而后进行抛光处理, 最后用5%HF进行腐蚀。 用于透射电子显微镜观察的试样是在硬度试样的基础上加工而成的, 用金相砂纸磨至厚度为30μm左右, 再用离子减薄机减至穿孔, 然后在透射电镜下进行组织观察。

2 实验结果

2.1 显微硬度测量结果

图1所示是6061Al合金、 [AlBO]w/6061Al和[AlBO]w/(6061Al+2%Mg)复合材料的时效动力学曲线。 可以看出两种复合材料的硬度都比6061Al合金的高出很多, 而且在固溶处理后, 硬度达到最高值, 随着时效时间的延长出现了一个时效峰硬度, 但峰值对应的硬度并不比最低硬度高出许

图1 复合材料和6061铝合金的时效动力学曲线

Fig.1 Dependence of hardness on aging time of 6061Al alloy,[AlBO]w/6061Al composite and [AlBO]w/(6061Al+2%Mg) composite

多。 与基体相比, 时效峰并没有明显提前。

由于晶须的加入, 复合材料的硬度比基体有显著提高。 从图1还可以看出, 在固溶处理后的时效初期阶段, 复合材料硬度随着时效时间的延长而下降, 之后出现一个硬度峰。 这一现象与6061Al的时效脱溶有关。

6061Al合金是Al-Mg-Si系合金, 其时效脱溶过程为: 过饱和固溶体→球状GP区→针状GP区→杆状β′相(与基体半共格)→片状β平衡相(Mg2Si)。 一般说来, GP区在室温下即可形成, 并在200℃以下完成整个析出过程。 针状GP区在基体{001}面上沿〈100〉方向长大, 长度约在20~100nm之间。 大约在200℃以上, GP区开始转变为杆状β′相, β′相与基体保持半共格状态, 该相为六方晶体结构, 其点阵常数为a=0.705nm, c=0.405nm。 随着时效的继续进行, β′相与母相逐渐脱离半共格关系, 但其晶体结构和点阵参数仍保持不变。 当温度继续升高时, β-Mg2Si相在β′与基体的界面处形成。

2.2 DSC分析结果

图2(a)所示为基体6061Al的DSC曲线, 曲线上的两个放热峰分别对应β′和β相的析出过程; 图2(b)所示为[AlBO]w/6061Al的DSC曲线。 可以看出, 两条曲线的形状相似, 说明复合材料的脱溶过程与6061Al合金的基本相同, 即均有β′和β相的析出。 表现在时效动力学曲线上为: 随着时效时间的增加, 与析出相析出过程对应的硬度值增加。

图2 6061铝合金和[AlBO]w/6061Al复合材料的DSC曲线

Fig.2 DSC curves of 6061Al alloy(a) and [AlBO]w/6061Al composite(b)

2.3 TEM观察结果

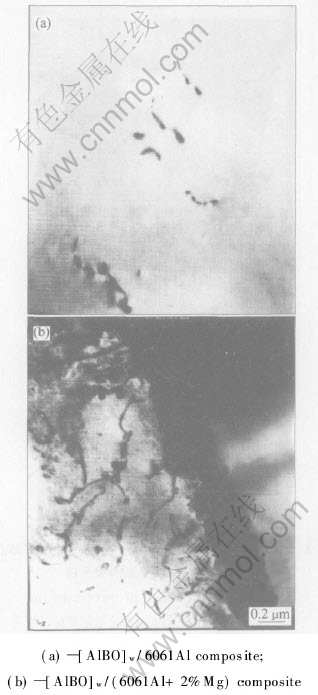

6061Al合金的时效强化效果比较明显, 而Al18B4O33/6061Al和Al18B4O33/(6061Al+2%Mg)复合材料的时效强化效果并不十分显著。 对Al18B4O33/6061Al和Al18B4O33/(6061Al+2%Mg)复合材料进行了TEM观察, 如图3所示。

图3表明, 在硼酸铝晶须增强体和基体6061Al之间发生了严重的界面反应, 而且随着Mg含量的增加, 界面反应加剧。 但复合材料的DSC测试结果表明, 随着时效时间的增加, 复合材料中仍有增强相析出。 由于复合材料中Mg元素的大量消耗, 使在时效过程中析出相Mg2Si的量减少, 导致时效强化的效果并不很显著。

另外由于硼酸铝晶须和基体之间的热膨胀系数存在很大的差别, 在从高温冷却下来的过程中, 基体中将产生较大的内应力, 当内应力大于基体的屈服强度时, 基体合金中将发生塑性变形, 产生大量的高密度位错。 固溶处理后复合材料基体中的位错形态如图4所示。 当复合材料达到时效峰后, 对其

图3 [AlBO]w/6061Al和[AlBO]w/(6061Al+2%Mg)复合材料时效8h后的界面形貌

Fig.3 TEM images of interfaces in composites after aging for 8h

图4 [AlBO]w/6061Al固溶处理后的TEM照片

Fig.4 TEM image of [AlBO]w/6061Al composite after solution treatment

进行了TEM观察, 结果如图5所示, 可以看到基体中位错附近有析出相存在。

图5 [AlBO]w/6061和[AlBO]w/(6061Al+2%Mg)复合材料峰时效后的TEM照片

Fig.5 TEM images of composites after peak aging treatment

3 分析与讨论

综合以上结果, 对[AlBO]w/6061Al复合材料时效动力学曲线分析如下: 1)合金中镁元素的消耗。 我们知道, 在Al18B4O33/6061Al复合材料中存在着严重的界面反应, 消耗了大量的Mg元素, 因而在时效过程中, 析出相Mg2Si的量非常有限, 时效强化效果并不是很显著。 2)固溶强化效果的减弱。 工程中的6061Al合金材料由基体和第二相组成, 其中基体所占的比例在95%以上, 因此加入合金元素强化固溶体是提高金属材料强度的一种重要方法。 当合金元素作为溶质原子溶入固溶体时, 固溶体的状态和性质发生了变化, 如溶质原子的溶入将改变固溶体的点阵常数, 造成固溶体晶格点阵畸变; 并改变其中的价电子浓度和原子间结合力和弹性模量等。 此外, 无论固溶体中的溶质原子是以间隙式还是以置换式存在, 他们在溶剂金属中的分布是不均匀的。 一方面, 溶质原子趋向于聚集在晶体缺陷附近, 如位错、 层错、 小角晶界和大角晶界等处; 另一方面, 由于溶质原子和溶剂原子的化学结合能不同, 使溶质原子不可能统计均匀地分布, 而是形成溶质原子的偏聚团, 或者与溶质原子共同形成短程有序结构。 溶质原子在固溶体中形成的上述种种效应最终都会影响固溶体的强度。

在Al18B4O33w/6061Al复合材料中, 基体和增强体的热膨胀系数差别很大, 形成复合材料后, 复合材料中存在很大的内应力, 这样使基体合金产生许多缺陷, 溶质原子与位错的弹性相互作用增强, 固溶强化后, 复合材料的硬度明显增加。 随着时效时间的增加, 复合材料中的应力开始释放, 复合材料中的大量位错开始向外滑移, 使得位错密度降低, 缺陷密度下降, 溶质原子与位错的弹性相互作用减弱, 复合材料的硬度也随之下降。 随着时效时间的继续增加, 溶质中析出第二相Mg2Si, 使复合材料硬度在下降过程中, 硬度值出现了一定程度的反弹。

4 结论

1) 压铸造法制备的Al18B4O33/6061Al复合材料中存在高密度的位错, 同时复合材料基体晶粒细小, 复合材料较6061Al合金具有更高的硬度。

2) Al18B4O33晶须和基体6061Al发生了严重的界面反应。

3) 虽然Al18B4O33晶须的加入并未从根本上改变复合材料的脱溶步骤, 但由于Al18B4O33晶须和基体6061Al发生了严重的界面反应, 使Mg元素大量消耗, 导致时效强化效果不如固溶强化效果明显。

REFERENCES

[1]Hong S J, Kim H M, Huh D, et al. Effect of clustering on the mechanical properties of SiC particulate-reinforced aluminum alloy 2024 metal matrix composites[J]. Materials Science and Engineering A, 2003, 347: 198-204.

[2]Lee J S, Imai M, Yano T. Fabrication and mechanical properties of oriented SiC short-fiber reinforced SiC composite by tape casting[J]. Materials Science and Engineering A, 2003, 339: 90-95.

[3]Wei Q, Jiao T, Mathaudhu S N, et al. Microstructure and mechanical properties of tantalum after equal channel angular extrusion (ECAE)[J]. Materials Science and Engineering A, 2003, 358: 266-272.

[4]龚荣洲, 沈翔, 张磊, 等. 金属基纳米复合材料的研究现状和展望[J]. 中国有色金属学报, 2003, 13(5): 1311-1320.

GONG Rong-zhou, SHEN Xiang, ZHANG Lei, et al. Status and expectation of research on metal matrix nanocomposites[J]. The Chinese Journal of Nonferrous Metals, 2003, 13(5): 1311-1320.

[5]张雪囡, 耿林, 郑镇洙, 等. SiCw和纳米SiCp混杂增强铝基复合材料的制备与评价[J]. 中国有色金属学报, 2004, 14(7): 1101-1105.

ZHANG Xue-nan, GENG Lin, ZHENG Zhen-zhu, et al. Fabrication and evaluation of Al-based hybrid composites reinforced with SiC whiskers and SiC nano-particles[J]. The Chinese Journal of Nonferrous Metals, 2003, 14(7): 1101-1105.

[6]WANG G S, GENG L, ZHENG Z Z, et al. Investigation of compression of SiCw/6061Al composites around the solidus of the matrix alloy[J]. Materials Chemistry and Physics, 2001, 70(2): 146-167.

[7]Lakshmi S, Lu L, Gupta M. In situ preparation of TiB2 reinforced Al based composites[J]. Journal of Materials Processing Technology, 1998, 73(1): 160-166.

[8]QU Shou-jiang, CAO Guo-jian, GENG Lin, et al. Squeeze casting technique for fabricating SiCp/Al composites with lower volume fractions of SiC particles[J]. Trans Nonferrous Met Soc China, 2003, 13(Special 1): 106-110.

[9]TEE K L, LU L, Lai M O. In-situ stir cast Al-TiB2 composite: processing and mechanical properties[J]. Materials Science and Technology, 2001, 17: 201-206.

[10]Wang G S, Zhang J, Geng L, et al. Microstructure and properties of SiCw/6061Al composites after compression at temperatures around the solidus of the matrix[J]. Materials Science and Technology, 2001, 17: 926-932.

[11]Geng L, Wang G S, Zhang J, et al. Deformability of a SiCw/6061Al composite during high strain rate compression at elevated temperatures[J]. Journal of Materials Science, 2002, 37: 3987-3990.

[12]Fenf A H, Geng L, Zhang J, et al. Hot compressive deformation behavior of a eutectic Al-Si alloy based composite reinforced with α-Si3N4 whisker[J]. Materials Chemistry and Physics, 2003, 82(3): 618-621.

[13]Daoud A, Reif W. Influence of Al2O3 particulate on the aging response of A356 Al-based composites[J]. Journal of Materials Processing Technology, 2002, 123: 313-318.

[14]Bekheet N E, Gadelrab R M, Salah M F, et al. The effects of aging on the hardness and fatigue behavior of 2024 Al alloy/SiC composites[J]. Materials and Design, 2002, 23: 153-159.

[15]姚力军, 耿林, 姚忠凯. SiCw/Al复合材料的时效硬化行为[J]. 兵器材料科学与工程, 1994, 17(6): 31-35.

YAO Li-jun, GENG Lin, YAO Zhong-kai. Age hardening behavior of SiCw/6061Al composite[J]. Ordnance Material Science and Engineering, 1994, 17(6): 31-35.

基金项目: 国家重点基础研究发展计划资助项目(G2000067206-3)

收稿日期: 2005-07-15; 修订日期: 2005-08-20

作者简介: 耿 林(1964-), 男, 博士, 教授, 博士生导师

通讯作者: 耿 林, 教授; 电话: 0451-86413907; 传真: 0451-86413903; E-mail: genglin@hit.edu.cn