时效处理对含钪Al-Zn-Mg-Zr合金腐蚀行为的影响

李波1,潘清林1, 2,李晨1,史运嘉1,张志野1,尹志民1

(1. 中南大学 材料科学与工程学院,湖南 长沙,410083;

2. 中南大学 有色金属材料科学与工程教育部重点实验室,湖南 长沙,410083)

摘 要:

、极化曲线测试、慢应变速率拉伸试验、扫描电镜及透射电镜等分析手段,研究时效处理对含钪Al-Zn-Mg-Zr合金腐蚀行为的影响。实验结果表明:合金在自然时效态下具有较差的抗晶间腐蚀和剥落腐蚀能力;合金腐蚀敏感性随着时效制度的变化由小到大的顺序为:T73时效,T6时效,欠时效,自然时效。经极化曲线测试分析,合金的腐蚀性能呈现相同趋势。在同一慢应变拉伸速率下,T73时效态的应力腐蚀敏感性相比T6时效态低;在相同时效状态下,应变速率为1.33×10-6 s-1的应力腐蚀敏感性相比6.67×10-6 s-1的高。合金的腐蚀敏感性与时效析出相(MgZn2)尺寸、分布及无沉淀析出带(PFZ)有关,在T6时效态下,晶界析出相连续的链状分布导致腐蚀敏感性大;同时,晶界析出相的粗化、不连续分布和无沉淀析出带的宽化,使得T73时效态的腐蚀敏感性显著降低。

关键词:

含钪Al-Zn-Mg-Zr合金;时效处理;剥落腐蚀;晶间腐蚀;极化曲线;应力腐蚀;

中图分类号:TG174.3 文献标志码:A 文章编号:1672-7207(2013)10-3998-08

Influence of aging treatment on corrosion behavior of Al-Zn-Mg-Zr alloy with Sc element

LI Bo1, PAN Qinglin1, 2, LI Chen1, SHI Yunjia1, ZHANG Zhiye1, YIN Zhimin1

(1. School of Materials Science and Engineering, Central South University, Changsha 410083, China;

2. Key Laboratory of Nonferrous Materials Science and Engineering, Ministry of Education,Central South University, Changsha 410083, China)

Abstract: The influences of aging treatment on corrosion behavior of Al-Zn-Mg alloy with Sc element were investigated by means of constant temperature immersion corrosion method, electrochemical polarization curves measure, slow strain rate test (SSRT), scanning electron microscopy and transmission electron microscopy. The experimental results show that natural aging has worst exfoliation corrosion (EXCO) and intercrystalline corrosion resistance, with the corrosion susceptibility order from low to high under different aging conditions as follows: T73 temper, T6 temper, under aging, natural aging. The same trend of corrosion behavior with aging treatment is demonstrated by electrochemical polarization curves. T73 temper has low susceptibility of stress corrosion cracking (SCC) compared with T6 temper at the same strain rate. Meanwhile, the alloy is more susceptible to SCC at 1.33×10-6 s-1 than at 6.67×10-6 s-1 at the same aging temper. The corrosion susceptibility of Al-Zn-Mg alloy with Sc element is related to the sizes and distribution of precipitated phase (MgZn2) and precipitate free zone (PFZ) at grain boundaries. Under T6 temper, due to the continuous chain distribution of precipitated phase at grain boundary, the corrosion susceptibility of the alloy is high. On the contrary, with the equilibrium phases discontinuous and PFZ widening, T73 temper can decrease corrosion susceptibility of the alloy.

Key words: Al-Zn-Mg-Zr alloy with Sc element; aging treatment; exfoliation corrosion; intercrystalline corrosion; polarization curve; stress corrosion cracking

作为一种新型高强耐蚀可焊轻质结构材料,含钪Al-Zn-Mg-Zr合金具有强度高,塑性好,焊接性能及耐腐蚀性能优良等特点,被广泛应用于航空航天及军事工业领域[1-4]。但是,该合金极易发生晶间腐蚀、剥落腐蚀和应力腐蚀开裂等现象,大大限制了其应用。因此,为了改善合金的综合性能(高强、高韧和低腐蚀敏感性),国内外很多学者进行了大量的研究工作,研究表明:通过添加微量合金元素和改变热处理工艺来满足合金性能需求是一种有效途径。例如在Al-Zn-Cu-Mg系超高强铝合金中添加微量的Sc和Zr元素既可提高时效硬化强度,同时也大大降低了合金的腐蚀敏感性[5]。李文斌等[6]认为添加Sc和Zr能显著提高Al-Mg-Mn合金强度,改善合金强度和塑性的配合,而且Sc和Zr的添加也没有引起合金耐腐蚀性能的明显下降。张新明等[7]研究了双级时效对7050铝合金板材腐蚀性能的影响,发现剥蚀的程度依赖于合金晶界的形貌和化学组成。Huang等[8]研究了Al-Zn-Mg系合金的高温预析出处理,发现在保持合金强度和塑性的同时,提高了合金的抗腐蚀性能。在此,本文作者研究了时效制度对含钪Al-Zn-Mg-Zr合金晶间腐蚀、剥落腐蚀和应力腐蚀的影响,为实际工业生产提供有效依据。

1 实验

实验合金成分(质量分数,%)为Al 5.40Zn 2.05Mg 0.35Cu 0.30Mn-0.25Sc 0.12Zr。合金采用半连续铸造,铸锭经均匀化、热轧、冷轧、固溶水淬后进行时效处理。实验合金的热处理制度如表1所示。腐蚀试样选取轧制面为腐蚀面,其他面用环氧树脂密封。样品用砂纸打磨,抛光,无水乙醇除油,蒸馏水清洗,吹干待用。

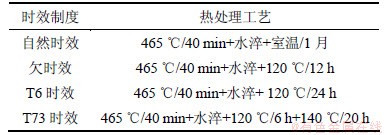

表1 合金热处理制度

Table 1 Heat treatment conditions of alloys

晶间腐蚀试验参照GB/T 7998—2005标准进行[9],腐蚀介质为0.5 mol/L NaCl+0.1 mol/L HCl,其余为去离子水。腐蚀介质体积与腐蚀面面积之比约为20 mL/cm2,样品在恒温(35±1) ℃下浸泡24 h。浸泡结束后,于垂直材料主变形方向的一端切去约5 mm,将截取的断面按金相试样制备方法进行制样,不经侵蚀,在金相显微镜下观察晶间腐蚀情况。

剥落腐蚀试验参照ASTM G34—2001标准进行[10],EXCO腐蚀液配比为4 mol/L NaCl+0.1 mol/L HNO3+0.5 mol/L KNO3(pH=0.4);腐蚀介质体积与腐蚀面面积之比约为18 mL /cm2,实验温度保持为(25±1) ℃。在浸泡过程中,间断观察腐蚀样品腐蚀情况,并采用数码相机记录剥蚀整体形貌,并对腐蚀样品进行评级。评级代号:N为轻微均匀腐蚀;P为点蚀;EA→EB→EC→ED代表剥落腐蚀逐渐加重。

极化曲线的测定采用 Solartron1287电化学综合测试仪,测试系统为三电极系统,饱和甘汞电极作参比电极,铂片作辅助电极,样品裸露面为工作电极,溶液与剥落腐蚀液相同。

慢应变速率拉伸试验按照GB/T 15970.7—2000进行,应变速率分别为1.33×10-6 s-1和6.67×10-6 s-1;实验介质为干燥空气和3.5%(质量分数)NaCl溶液;环境温度为(35±1) ℃。试样断裂后,拉伸断口形貌采用Sirion200场发射扫描电镜进行观察。

透射电镜样品经机械减薄后双喷穿孔而成,电解液为硝酸/甲醇溶液(体积比为1:3),温度低于-20 ℃。显微组织观察在TECNAIG220电镜(加速电压为200 kV)上进行。

2 实验结果

2.1 TEM显微组织观察

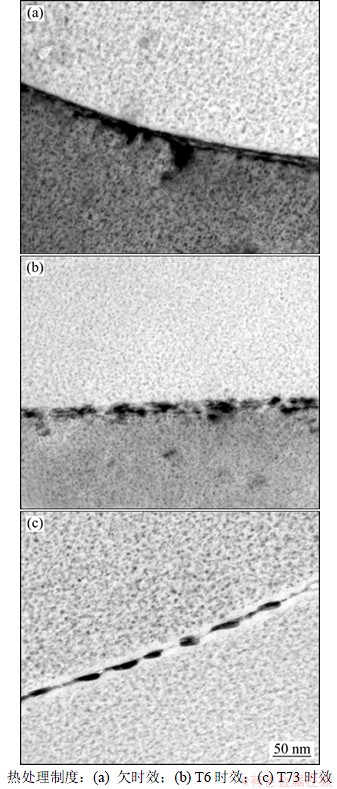

图1所示为合金经过不同时效处理的TEM显微组织。由图1(a)可以看出,在欠时效状态下,晶内分布着许多细小析出相η′,且晶界析出相呈连续长条状分布。随着时效时间的延长,经T6时效处理后(图1(b)),晶内析出相η′变得更为细小,晶界析出相开始由连续分布逐渐转化为不连续分布,且开始出现无沉淀析出带。当处于T73时效态时,晶内析出相出现了明显的粗化现象,且析出相数量和密度也开始降低,晶界析出相呈不连续的颗粒状分布,无沉淀析出带明显变宽(图1(c))[11]。

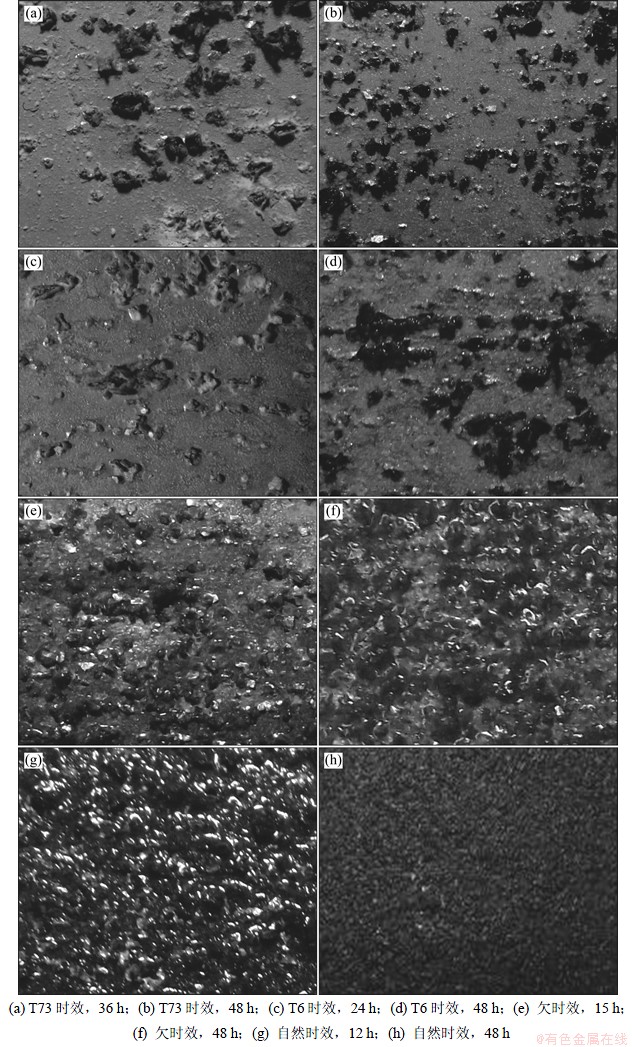

2.2 剥落腐蚀

图2和表2所示分别为合金在 EXCO溶液中浸泡不同时间的表面形貌和剥蚀等级。当试样刚放入EXCO溶液中时,所有试样表面均出现了不同程度的冒泡现象,随着浸泡时间的延长,不同时效态合金的剥落腐蚀程度也随之变化。当浸泡至2 h时,自然时效态样品表面有大量气泡剧烈冒出,且均匀分布着许多蚀坑,而其他3种时效态样品表面仅有许多小气泡附着;浸泡8~12 h时,自然时效态样品出现 “鼓泡”、“起皮”等明显剥落腐蚀特征,T6时效和T73时效态样品也开始出现点蚀现象;当浸泡时间延长至24 h时,T73时效态样品依然保持点蚀特征,欠时效和T6时效态样品已开始出现剥落腐蚀的迹象,而自然时效态样品表面有大量的凸起破裂,腐蚀程度很严重,达到ED级;浸泡至36~48 h,所有试样全部达到剥落腐蚀等级标准。根据图 2和表 2可以评定:该合金抗剥落腐蚀能力由大到小排序为:T73时效,T6时效,欠时效,自然时效。随着浸泡时间的延长,剥落腐蚀程度加重[12]。

图1 合金的TEM显微组织

Fig. 1 TEM micrographs of alloys under different heat conditions

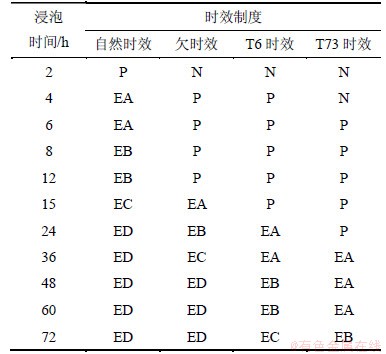

表2 不同时效状态下合金在EXCO溶液中浸泡不同时间后的剥落腐蚀水平

Table 2 Exfoliation corrosion ranks of alloys under various aging treatments after different immersion time in EXCO solution

2.3 晶间腐蚀

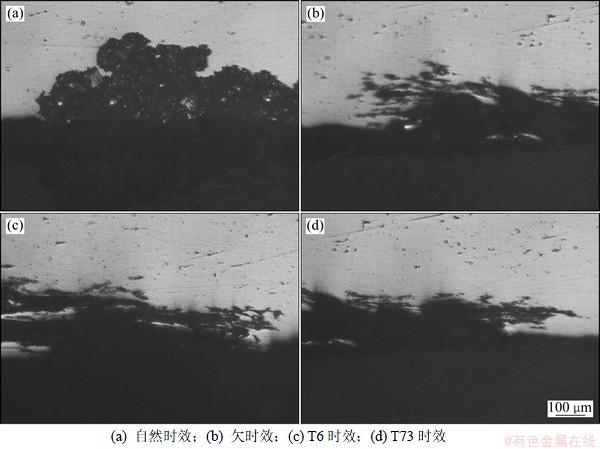

图3所示为不同时效态合金浸泡24 h后,试样横截面的金相显微组织。由图3可知:在自然时效状态下,合金的晶界腐蚀情况最严重,腐蚀程度最深,在欠时效态下,合金的腐蚀程度较自然时效态浅,比T6时效态的要深;当处于T73时效态时,晶界腐蚀深度最浅。合金的晶界腐蚀敏感性由大至小排序为:自然时效、欠时效、T6时效、T73时效,这与剥落腐蚀反应的趋势是一致的[13]。

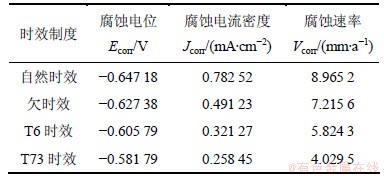

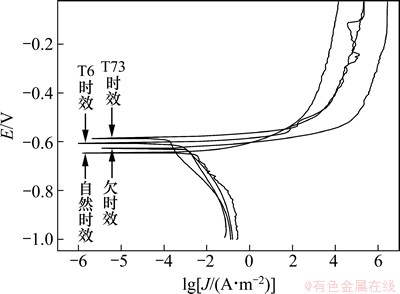

2.4 极化曲线分析

图4所示为不同时效态合金在EXCO溶液中的恒电位极化曲线。采用CorrView软件分析极化曲线所测得的腐蚀参数,结果见表3。由图4和表3可以看出:在不同时效状态下,腐蚀电流密度由大到小排序为:自然时效,欠时效,T6时效,T73时效。根据法拉第欧姆定律解释,腐蚀电流密度与电化学腐蚀速率成正比,因此,随着合金腐蚀电流密度的减小,合金的腐蚀速率越小,耐腐蚀性能越好。这与前面所述的剥落腐蚀和晶间腐蚀结果相吻合[11]。

图2 不同时效状态下合金在EXCO溶液中浸泡不同时间后的剥落腐蚀形貌

Fig. 2 Exfoliation morphologies of alloys under various aging treatments after different immersion time in EXCO solution

图3 合金不同时效状态的晶间腐蚀金相组织

Fig. 3 Optical microstructures of intergranular corrosion of alloys under various aging treatments

表3 合金极化曲线腐蚀参数

Table 3 Corrosion parameters of polarization curves of alloys

图4 不同时效状态合金的极化曲线

Fig. 4 Polarization curves of alloys under different aging conditions

2.5 应力腐蚀性能

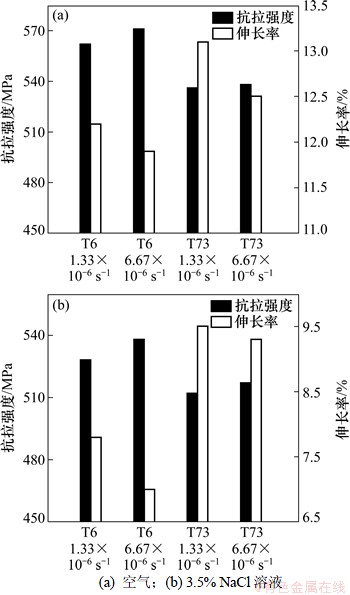

图5所示为含钪Al-Zn-Mg-Zr合金经不同时效处理后在干燥空气和3.5%NaCl溶液中的慢应变拉伸实验结果。由图5可见:与在干燥空气中相比,在3.5%NaCl溶液中T6和T73态合金的抗拉强度和伸长率均有不同程度的下降;并且随应变速率的降低,其抗拉强度和伸长率减小的幅度增大。当应变速率为6.67×10-6 s-1时,在3.5%NaCl溶液中T6态合金的抗拉强度和伸长率(与在干燥空气中相比)分别下降了5.8%和41.2%;T73态合金则分别下降了3.9%和25.6%。表明T6和T73合金在3.5%NaCl溶液中断裂均具有SCC敏感性,且T73态合金的SCC敏感性较T6小。当应变速率为1.33×10-6 s-1时,合金具有相同的应力腐蚀趋向。

应力腐蚀指数ISSRT与其他单项力学性能指数相比[14],能更好地反映合金的应力腐蚀开裂敏感性,常作为应力腐蚀开裂的重要判据,其计算式为:

(1)

(1)

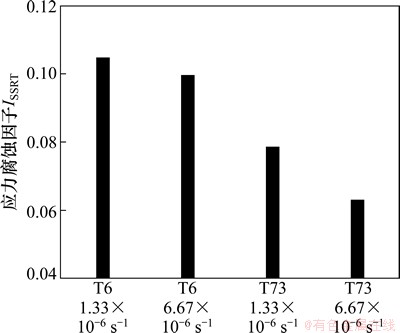

式中:σfw和σfA分别为合金在环境介质中和在惰性介质中的强度,MPa;δfw和δfA分别为在环境介质中和在惰性介质中的伸长率,%。ISSRT从0→1表示合金的应力腐蚀断裂敏感性逐渐增加。不同热处理状态下含钪Al-Zn-Mg-Zr合金的应力腐蚀指数ISSRT如图6所示。

图5 合金在不同介质中的力学性能

Fig. 5 Tensile properties of studied alloy under different conditions

图6 不同时效状态合金的应力腐蚀因子

Fig. 6 Stress corrosion index of alloys under different aging conditions

由图6可见:在相同条件下,应变速率越慢,试样的应力腐蚀指数越大;同一应变速率下,T6态合金的应力腐蚀指数均大于T73态合金的应力腐蚀指数[15]。

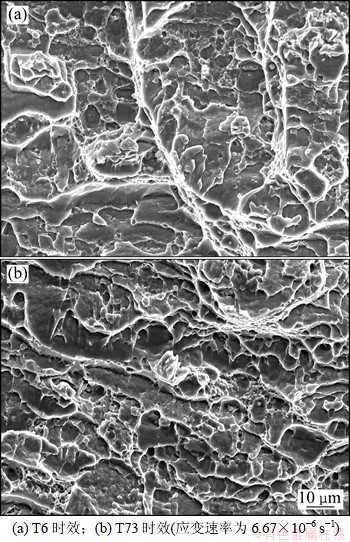

图7所示为合金在应变速率为6.67×10-6 s-1时,在3.5%NaCl溶液中的慢应变拉伸断口形貌。由图7可见:在T6态合金的SSRT断口表面,应力腐蚀区呈现出台阶状的准解理形貌(图7(a)),沿晶界也出现少量韧窝,属于沿晶腐蚀断口形貌,表明合金具有较强的应力腐蚀敏感性;T73态合金的断口中仍由大小不一的韧窝组成,发生了明显的塑性变形,主要以韧窝型断裂为主(图7(b)),合金应力腐蚀敏感性较低。这与应力腐蚀敏感性指数分析的结果一致。

图7 合金在3.5%溶液中的拉伸断口形貌

Fig. 7 Fracture morphologies of alloys by SSRT testing in 3.5%NaCl solution

3 讨论

各时效状态下的析出相、尺寸及分布是影响合金腐蚀性能的主要因素。合金晶间腐蚀主要由晶界析出相或晶界无沉淀析出带的阳极溶解所致,一般以晶粒为阴极,晶界是缺陷、杂质、合金元素富集的地方,导致它比晶内更活泼,具有更负的电极电位,成为阳极,形成微腐蚀电池,从而发生沿晶腐蚀。当合金处于自然时效态时,基体中的Zn和Mg形成大量的溶质原子富集区(GP区),其电极电位较低,当合金浸入腐蚀液中时,GP区与Al基体构成了微腐蚀电池,GP区作为阳极优先被溶解,所以自然时效态合金抗腐蚀性能较差;在欠时效状态下,析出相主要由GP区和非平衡析出相η′构成,晶界呈连续长条状分布,此时晶界作为一条阳极腐蚀通道,合金很容易产生晶间腐蚀;在T6时效态时,析出相主要由平衡η和非平衡相η′组成,晶界上的析出相开始由连续析出向不连续析出转变,并在晶界上开始形成无沉淀析出带,有效降低了晶界腐蚀电流密度,合金抗腐蚀性能提高;当位于T73时效态,晶界和晶内的析出相明显粗化,无沉淀析出带逐渐宽化,晶界上的η相变得更加不连续,大大降低了晶界上的腐蚀通道作用,从极化曲线参数(表3)来看,腐蚀电流密度进一步变小,合金腐蚀速率降低,合金抗腐蚀性能得到大大提高。

剥落腐蚀实质上是晶界腐蚀的一种特殊表现形式,是由晶界形成的阳极网络造成的。铝合金经过时效处理后,会在晶界处形成阳极通道,当合金发生晶间腐蚀时,会沿着该通道留下腐蚀产物。然而在晶界处所产生的腐蚀产物发生体积膨胀,会对周围晶粒产生楔形效应,使其剥落合金表面,即发生剥落腐蚀;晶间腐蚀越严重,剥落腐蚀亦越严重。

铝合金的应力腐蚀主要由阳极溶解和氢脆所致。众所周知,应力腐蚀断裂过程包括:孕育期、裂纹扩展区和失稳断裂3个阶段。在孕育期时,金属阳极起主要作用,并形成初始裂纹,孕育期占应力腐蚀的主要时间;当处于裂纹扩展区阶段,氢原子在拉应力作用下沿晶界扩散进入裂纹尖端,引起氢脆,腐蚀裂纹扩展加速。同时,铝合金在空气中易形成钝化膜,在慢应变拉伸时,钝化膜塑性差极易破裂,使裸露的基体与钝化膜在环境介质中形成小阳极和大阴极的自腐蚀微电池,发生阳极溶解,促使裂纹较快扩展。暴露出来的铝合金基体表面与介质中的水会发生如下电化学反应:

2Al+3H2O→Al2O3+6H++6e (2)

Al→Al3++3e (3)

H++e→[H] (4)

产生的氢原子通过吸附、扩散或位错输送到合金内部而导致氢脆。在较低的应变速率下,试样有足够多的时间与介质发生反应,从而吸收更多的氢,因此其SCC敏感性较高。反之,在较高的应变速率下,相应的SCC敏感性会比较低。

按照氢脆模型,高强铝合金中存在氢原子的可逆和不可逆陷阱。大于临界尺寸(约20 nm)的析出相为氢原子的不可逆陷阱;反之,为可逆陷阱。由于合金中氢原子吸附于晶界,聚集于裂纹前沿而减小金属间的键合力,当达到一定程度后将造成晶界在应力条件下脆断。相对于峰时效态,过时效态合金在晶界上的析出相明显粗化,这些粗大的晶界析出物作为氢原子的不可逆陷阱,成为氢原子结合成氢分子溢出合金的场所,有效地降低了吸附于晶界的氢原子浓度,抑制了氢脆,降低了裂纹扩展速率,合金的抗应力腐蚀性能得到大大提高。

4 结论

(1) 合金在自然时效态下具有较差的抗晶间腐蚀和剥落腐蚀能力;合金腐蚀敏感性随着时效制度的变化由小到大的顺序为:T73时效,T6时效,欠时效,自然时效。

(2) 应变速率和热处理工艺对含钪Al-Zn-Mg-Zr合金的应力腐蚀敏感性影响较大。在同一应变速率下,相比于T6时效态,T73时效态显著降低合金的应力腐蚀敏感性;在相同热处理条件下,随着应变速率的降低,SCC敏感性增加。

(3) 时效析出相尺寸、分布及无沉淀析出带是影响合金腐蚀性能的主要因素。析出相越小,且沿晶界呈连续分布,合金腐蚀敏感性较大;当晶界析出相粗化且不连续、无沉淀析出带宽化,会造成合金腐蚀敏感性降低。

参考文献:

[1] Dev S, Archibald Stuart A, Ravi Dev Kumaar R C, et al. Effect of scandium additions on microstructure and mechanical properties of Al-Zn-Mg alloy welds[J]. Materials Science and Engineering A, 2007, 467(1/2): 132-138.

[2] YIN Zhimin, PAN Qinglin, JIANG Feng. Effect of minor Sc and Zr on the microstructure and mechanical properties of Al-Mg based alloys[J]. Materials Science and Engineering A, 2000, 280(1): 151-155.

[3] HE Zhenbo, YIN Zhimin, LIN Sen, et al. Preparation, microstructure and properties of Al-Zn-Mg-Sc alloy tubes[J]. Journal of Rare Earths, 2010, 28(4): 641-646.

[4] Chemingui M, khitouni M, Mesmacque G, et al. Effect of heat treatment on plasticity of Al-Zn-Mg alloy: Microstructure evolution and mechanical properties[J]. Physics Procedia, 2009, 2(3): 1167-1174.

[5] 李文斌, 潘清林, 肖艳苹, 等. 含钪Al Zn Cu Mg Zr合金的腐蚀行为和电化学阻抗谱特征[J]. 中南大学学报:自然科学版, 2011, 42(9): 2642-2650.

LI Wenbin, PAN Qinglin, XIAO Yanping, et al. Corrosion behaviors and electrochemical impedance spectroscopy[J]. Journal of Central South University: Science and Technology, 2011, 42(9): 2642-2650.

[6] 李文斌, 潘清林, 邹亮, 等. 含Sc的超高强Al-Zn-Cu-Mg-Zr合金的晶间腐蚀和剥落腐蚀行为[J]. 航空材料学报, 2008, 28(1): 53-58.

LI Wenbin, PAN Qinglin, ZOU Liang, et al. Intergranular and exfoliation corrosion behavior of high strength Al-Zn-Cu-Mg-Zr alloy containing Sc[J]. Journal of Aeronautical Materials, 2008, 28(1): 53-58.

[7] 张新明, 宋丰轩, 刘胜胆, 等. 双级时效对7 0 5 0 铝合金板材剥蚀性能的影响[J]. 中南大学学报:自然科学版, 2011, 42(8): 2252-2259.

ZHANG Xinming, SONG Fengxuan, LIU Shengdan, et al. Influence of two-step aging on exfoliation corrosion properties of 7050 aluminum alloy plate[J]. Journal of Central South University: Science and Technology, 2011, 42(8): 2252-2259.

[8] Huang L P, Chen K H, Li S, et al. Influence of high- temperature pre-precipitation on local corrosion behavior of Al-Zn-Mg alloy[J]. Scripta Materialia, 2007, 56(26):305-308.

[9] GB 7998—2005,铝合金晶间腐蚀测定方法[S].

GB7998—2005, Test method for intergranular corrosion of aluminum alloy[S].

[10] ASTM G34—2001, Standard test method for exfoliation corrosion susceptibility in 2××× and 7××× series aluminum alloys[S].

[11] 尹志民, 方家芳, 黄继武, 等. 时效工艺对7A52铝合金晶间腐蚀和剥蚀行为的影响[J]. 中南大学学报: 自然科学版, 2007, 38(4): 617-622.

YIN Zhimin, FANG Jiafang, HUANG Jiwu, et al. Effects of aging treatment on intercrystalline corrosion and exfoliation corrosion behavior of 7A52 aluminum alloy[J]. Journal of Central South University: Science and Technology, 2007, 38(4): 617-622.

[12] Joachim W, Theo H, Sannakaisa V. Influence of temper and surface condition on the exfoliation behavior of high strength AI-Zn-Mg-Cu alloy[J]. Corrosion Science, 2007, 49(1): 1437-1449.

[13] Najjar D, Magnin T, Warner T J. Influence of critical surface defects and localized competition between anodic dissolution and hydrogen effects during stress corrosion cracking of a 7050 aluminum alloy[J]. Materials Science and Engineering A, 1997, 238(2): 293-302.

[14] 陈送义, 陈康华, 梁信, 等. 时效处理对7085铝合金锻件组织和腐蚀性能的影响[J]. 中南大学学报: 自然科学版, 2012, 43(2): 477-482.

CHEN Songyi, CHEN Kanghua, LIANG Xin, et al. Effect of aging treatment on microstructure and corrosion properties of forged 7085 aluminum alloy[J]. Journal of Central South University: Science and Technology, 2012, 43(2): 477-482.

[15] 李海, 王芝秀, 郑子樵. 时效状态对7000系超高强铝合金微观组织和慢应变速率拉伸性能的影响[J]. 稀有金属材料与工程, 2007, 36(9): 1634-1368.

LI Hai, WANG Zhixiu, ZHENG Ziqiao. Effects of aging treatment on the microstructures and slow strain tensile properties of 7000 series ultra-high strength aluminum alloy[J]. Rare Metal Materials and Engineering, 2007, 36(9): 1634-1638.

(编辑 杨幼平)

收稿日期:2012-12-16;修回日期:2013-05-15

基金项目:国家重点基础研究计划(“973”计划)项目(2012CB619503)

通信作者:李波(1982-),男,湖北荆州人,博士研究生,从事高性能铝合金研究;电话:0731-88830933;E-mail:liboiec@sohu.com

摘要:采用恒温浸泡法、极化曲线测试、慢应变速率拉伸试验、扫描电镜及透射电镜等分析手段,研究时效处理对含钪Al-Zn-Mg-Zr合金腐蚀行为的影响。实验结果表明:合金在自然时效态下具有较差的抗晶间腐蚀和剥落腐蚀能力;合金腐蚀敏感性随着时效制度的变化由小到大的顺序为:T73时效,T6时效,欠时效,自然时效。经极化曲线测试分析,合金的腐蚀性能呈现相同趋势。在同一慢应变拉伸速率下,T73时效态的应力腐蚀敏感性相比T6时效态低;在相同时效状态下,应变速率为1.33×10-6 s-1的应力腐蚀敏感性相比6.67×10-6 s-1的高。合金的腐蚀敏感性与时效析出相(MgZn2)尺寸、分布及无沉淀析出带(PFZ)有关,在T6时效态下,晶界析出相连续的链状分布导致腐蚀敏感性大;同时,晶界析出相的粗化、不连续分布和无沉淀析出带的宽化,使得T73时效态的腐蚀敏感性显著降低。

[5] 李文斌, 潘清林, 肖艳苹, 等. 含钪Al Zn Cu Mg Zr合金的腐蚀行为和电化学阻抗谱特征[J]. 中南大学学报:自然科学版, 2011, 42(9): 2642-2650.

[6] 李文斌, 潘清林, 邹亮, 等. 含Sc的超高强Al-Zn-Cu-Mg-Zr合金的晶间腐蚀和剥落腐蚀行为[J]. 航空材料学报, 2008, 28(1): 53-58.

[7] 张新明, 宋丰轩, 刘胜胆, 等. 双级时效对7 0 5 0 铝合金板材剥蚀性能的影响[J]. 中南大学学报:自然科学版, 2011, 42(8): 2252-2259.

[9] GB 7998—2005,铝合金晶间腐蚀测定方法[S].

[11] 尹志民, 方家芳, 黄继武, 等. 时效工艺对7A52铝合金晶间腐蚀和剥蚀行为的影响[J]. 中南大学学报: 自然科学版, 2007, 38(4): 617-622.

[14] 陈送义, 陈康华, 梁信, 等. 时效处理对7085铝合金锻件组织和腐蚀性能的影响[J]. 中南大学学报: 自然科学版, 2012, 43(2): 477-482.

[15] 李海, 王芝秀, 郑子樵. 时效状态对7000系超高强铝合金微观组织和慢应变速率拉伸性能的影响[J]. 稀有金属材料与工程, 2007, 36(9): 1634-1368.