文章编号:1004-0609(2010)S1-s0491-04

Ti-6Al-4V合金中α相颗粒溶解的相场模拟

杨 梅1,王 刚1,2,徐东生1,张 鉴3,杨 锐1,王云志4

(1. 中国科学院 金属研究所,沈阳110016;

2. 华南理工大学 材料科学与工程学院,广州510640;

3. 中国科学院计算机网络信息中心,北京100190;

4. The Ohio State University, Columbus OH 43210, USA)

摘 要:

通过相场方法定量模拟不同α初始颗粒尺寸分布(包括均匀、正态、对数正态以及双态分布)对Ti-6Al-4V 合金中α相颗粒溶解动力学的影响。方法中引入KKS 模型,从而避免界面能对化学自由能的依赖。结果发现:不同α初始颗粒尺寸分布下的α体积分数随时间的变化均符合衰减规律:f=fαexp(-Ktn),而α相体积分数及颗粒平均半径随时间的演化关系强烈依赖于α颗粒的初始尺寸分布。4种分布状态下α相的溶解速度从快到慢依次为均匀分布、正态分布、对数正态分布和双态分布。在对数正态和双态分布下,颗粒半径的演化均随时间先减小再增加,最后一直递减,而对于均匀和正态分布则随时间呈单调递减趋势。

关键词:

中图分类号:TF804.3 文献标志码:A

Simulation of dissolution of α particles in Ti-6Al-4V alloy by 3D phase field model

YANG Mei1, WANG Gang1,2, XU Dong-sheng1, ZHANG Jian3, YANG Rui1, WANG Yun-zhi4

(1. Institute of Metal Research, Chinese Academy of Sciences, Shenyang 110016, China;

2. School of Materials Science and Engineering, South China University of Technology, Guangzhou 510640, China;

3. Computer Network Information Center, Chinese Academy of Sciences, Beijing 100190, China;

4. The Ohio State University, Columbus OH 43210, USA)

Abstract: 3D quantitative phase field method coupled with KKS model was applied to study the effect of initial particle size distribution (PSD) on dissolution of α phase in Ti-6Al-4V in real time and length scale. The results show that the volume fraction and average particle radius of α phase depend on the initial particle size distribution. The volume fraction of the α phase decays as f=fαexp(-Ktn). The sequence of dissolution kinetics for different distribution from fast to slow is uniform, normal, lognormal and bimodal. The average particle radius increases after an initial reduction, then decreases monotonously for log-normal and bimodal PSD, but it decreases monotonously with time for uniform and normal PSD.

Key words: phase field; Ti-6Al-4V alloy; β phase zone; particle size distribution; dissolution

钛合金由于具有优异的力学性能而广泛应用于航空航天等领域,其力学性能强烈地依赖于不同尺度的微观组织。而微观组织又取决于处理工艺的不同,主要包括熔炼、固溶、多火次锻造与扎制等。对于后续高温变形,需要将双相合金中球化的α相溶解。该过程可溶解掉不稳定的α相,使成分达到均匀化,避免成分偏析。深入理解溶解动力学有助于精确控制溶解时间,防止在高温区长时间保温,造成晶粒粗大,从而控制合金的力学性能。目前已有大量关于钛合金热处理方面的实验[1-2]和理论研究[3-4]。实验表明,锻造过程中α相很大程度上影响微观组织的演化过程和流变行为。JONES等[1]对Ti-5Al-5Mo-5V-3Cr合金在不同温度下进行保温,观察温度对组织形貌的影响。同时对比Ti-5Al-5Mo-5V-3Cr 和Ti-10-2-3的溶解动力学发现,Ti-5Al-5Mo-5V-3Cr的溶解速度比Ti-10-2-3合金慢,可能是大量Mo原子存在的缘故。钛合金在热机械加工过程中,可引起再结晶或球化。团簇α相的球化可以通过变形过程中片状α的局部剪切与变形后的静态热处理来实现。球化过程强烈依赖于α片层的厚度,厚的片层需较大的动态球化剪切力及较长的静态球化时间。SEMIATIN和POTEET[2]研究了Ti-6Al-4V 合金在热处理过程中片层的溶解动力学,并得到溶解速率为常数的规律。模拟方面的研究主要采用相场法研究二维单个圆形α相的生长和溶解过 程[3],结果与一维Dictra符合较好。BENOIT等[4]对于近β钛合金中复杂的双相微观组织的溶解进行了相场模拟。对于颗粒溶解问题的研究方法还包括解析和其它数值方法[5],但只限于研究单个的形状简单的颗粒和多颗粒的均匀分布和对数正态分布。对于钛合金中α相溶解的研究只局限于单个颗粒及简单分布情况。对于钛合金中α相复杂的空间分布和初始颗粒不同尺寸分布下的溶解过程目前还未见报道。本文作者应用三维相场动力学方法研究Ti-6Al-4V合金在β相区固溶处理时,不同初始α颗粒尺寸分布对溶解动力学的影响。

1 相场方法描述

应用相场方法研究n组元体系相变问题,需n-1个成分场变量和一系列序参量ηi,体系的局部自由能将是成分场变量和序参量的函数,可直接应用CALPHAD[3, 6]技术获得。本文作者采用文献[3]中的相场方法,其中η=1时为α相,η=0时为β相。

体系的总吉布斯自由能为

![]() (1)

(1)

式中:Vm是摩尔体积;κ是梯度能系数;Gm是局域摩尔自由能,是温度T、成分Xi和序参量η(r,t)的函数,其表达式见文献[3]。

序参量和成分场随时间的演化分别由如下的Ginzburg-Landau方程和Cahn-Hilliard方程[7]决定。

![]() (2)

(2)

![]() (3)

(3)

式中:L和Mki(T,X,η)分别是η和Xi的动力学系数和化学迁移率。

考虑到相场方法中空间尺度对界面效应的限制,引入KKS模型[8]。在界面处有如下关系:

![]() (4)

(4)

![]() (i=Al,V) (5)

(i=Al,V) (5)

给定初始和边界条件,求解上面微分方程,可得到微观组织的演化过程。

2 模拟参数设置

本研究将初始α相近似为球形。研究体系选为200×200×200个单元,对应实际体系长度为45 μm。初始温度为1 200 K,α相的体积分数为19%,基体β与α相中V的含量(摩尔分数,下同)分别为4.1%,1.3%,Al含量分别为9.8%和11.8%。将系统升温至 1 223 K(β单相区),研究了4种不同初始α颗粒尺寸分布:1) 均匀分布;2) 正态分布;3) 对数正态分布;4) 双态分布对溶解动力学的影响。主要模拟参数:无量纲参数![]() =2.56×10-4,

=2.56×10-4,![]() 2.54×10-3,Vm=10-5m3/mol,

2.54×10-3,Vm=10-5m3/mol,![]() 65,dt=0.1 s,均匀、正态、对数正态和双态分布的平均半径分别为2.2、2.2、2.5和2.0 μm。其颗粒尺寸分布半高范围为:均匀2.24 μm,正态1.79~2.24 μm,对数正态1.79~2.24 μm,双态 0.45~2.24 μm和4.47~5.37 μm。

65,dt=0.1 s,均匀、正态、对数正态和双态分布的平均半径分别为2.2、2.2、2.5和2.0 μm。其颗粒尺寸分布半高范围为:均匀2.24 μm,正态1.79~2.24 μm,对数正态1.79~2.24 μm,双态 0.45~2.24 μm和4.47~5.37 μm。

3 结果与讨论

图1所示为初始α相尺寸为双态分布的合金溶解中组织随时间的演化过程。由图1可看出,随着溶解的进行,小α相迅速溶解,大颗粒渐渐收缩,直到全部溶解。JONES等[1]发现Ti-5Al-5Mo-5V-3Cr合金在1 108 K保温时出现类似的溶解过程,开始时α相快速溶解,最后慢慢消失。

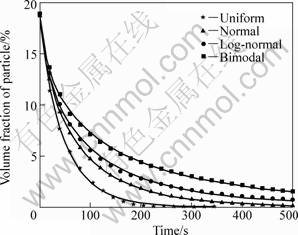

图2所示为4种不同初始尺寸分布时的溶解动力学曲线。数据拟合表明4种分布α相体积分数随时间的变化均满足以下规律:

![]() (6)

(6)

式中:fα是初始α相的体积分数;K 和 n 是常数。

表1所列为4种初始分布下的溶解动力学对应的 K 和 n值。由表1可见,4种分布下的K 和 n不同,代表其溶解速度不同。均匀分布的体积分数衰减最快,而双态分布最慢。

图1 α相初始尺寸双态分布时的微观组织演化

Fig.1 Microstructure evolution of bimodal PSD of α phase: (a) 0 s; (b) 50 s; (c) 200 s; (d) 500 s

图2 4种不同初始α颗粒尺寸分布下的溶解动力学曲线

Fig.2 Dissolution kinetic curves of α particles for four different initial partice size distributions

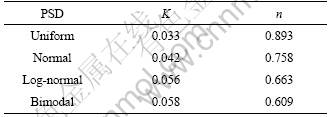

表1 4种初始颗粒尺寸分布下的溶解动力学参数K和n值

Table 1 Values of K and n in dissolution kinetics for different initial particles size distributions

图2中离散数据表示相场模拟结果,实线为方程(6)的拟合结果。发现4种初始颗粒尺寸分布下的溶解动力学按方程(6)拟合较好,均单调衰减。在溶解后期,α相的体积分数变化趋缓。对于均匀分布,80 s时α相的体积分数从初始的18.9%降至3.8%,145 s时为1.0%;225 s时体积分数降为0.1%。在文献[1]中同样观察到α相具有类似的溶解动力学趋势。在保温初始,α相溶解较快,至后期变得缓慢。这是由于α相的溶解过程受扩散控制,在初期,由于溶质的浓度梯度较大,更易于扩散,溶解的速度较快。在保温后期,由于前一阶段溶质的扩散积累,提高了基体的溶质浓度,导致浓度梯度较小,不利于扩散,使溶解变慢。与文献[1]中不同的是,对于Ti-5Al-5Mo-5V-3Cr合金,保温长达24 h才趋于平衡,而对于均匀分布的Ti-6Al-4V合金,300 s时α颗粒已全部溶解。这主要是由于两种合金成分和热处理温度不同。为分析合金元素对溶解动力学的影响,计算Ti-6Al-4V合金中单个球状α颗粒的溶解。对溶解过程中沿径向Al和V溶质场分布的分析发现,β相中Al和V元素迅速偏离其初始平衡成分,而二者在α相区偏离较慢,且Al比V的扩散距离远。因此溶解过程中V在α相中扩散最慢,对溶解过程起控制作用。对比Ti-5Al-5Mo-5V-3Cr和Ti-6Al-4V合金,同V一样,Mo和Cr均是β稳定元素,据推测其扩散缓慢将降低溶解速度。本计算的模拟温度较高,相应加快了α相的溶解。另一原因是初始颗粒的不同尺寸分布对溶解动力学有显著的影响(见图2),均匀分布的溶解动力学最快,其次为正态,再次为对数正态,最慢的是双态分布。均匀分布时,完全溶解时间大大低于其它3种分布时的时间。这主要由以下2种原因导致:一是4种分布的颗粒最大初始半径不同,初始半径越大,溶解越慢,4种状态下的颗粒初始半径从大到小依次为双态、对数正态、正态和均匀分布;二是由于颗粒的粗化,均匀分布由于颗粒具有相同尺寸,全部颗粒几乎以相同的速度溶解,而对于其它的3种情况,不同尺寸的颗粒随机地分布在体系中,根据Gibbs- Thompson效应,小颗粒迅速溶解将提高基体的溶质浓度,抑制大颗粒的溶解,从而降低大颗粒的溶解速度。

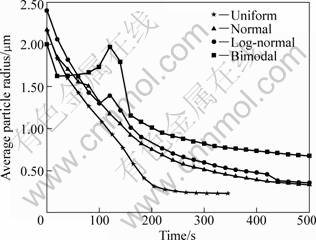

4种不同颗粒尺寸分布下的平均颗粒半径随时间的演化如图3所示。由图3可以看出,对于均匀分布,200 s之前,颗粒平均半径随时间的变化接近线性关系。这主要是由于颗粒半径相同,在整个溶解过程中,颗粒以相同的速度进行溶解。而对正态分布,颗粒的平均半径随时间呈指数衰减。特别是对数正态和双态分布,颗粒平均半径随时间先降低后升高,而后单调降低,但两者的变化幅度有显著区别。这主要是由于溶解过程中,整个体系同时伴有大颗粒的缩小和小颗粒的消失这两个过程。大颗粒的缩小对应半径减小,但小颗粒的消失则降低总颗粒数目,反而会导致颗粒平均半径的增加。对于对数正态和双态分布,溶解开始时所有的颗粒都开始溶解,导致所有颗粒变小,平均半径也减小。当溶解到一定程度时,开始有大量较小的颗粒消失,整个体系总的颗粒数目减少,造成颗粒的平均半径突然增加。之后一直到溶解后期,颗粒的缩小为主要控制因素,颗粒平均半径呈下降趋势。虽然双态和对数正态分布下的颗粒平均半径随时间的演化具有类似变化趋势,但两者的变化幅度明显不同。这主要是由于双态分布比对数正态分布具有更多的小颗粒。在120 s时,双态分布下溶解掉的小颗粒比对数正态下的多,从而使双态分布下的颗粒平均半径变化反而比对数正态更明显。但对于正态分布,由于大颗粒和小颗粒具有类似的数目,在整个溶解过程,颗粒缩小占主导,因此颗粒的平均半径呈递减趋势。

图3 不同初始颗粒尺寸分布下的颗粒半径随时间的演化

Fig.3 Evolution of average radius of α particles for different initial partice size distributions with time

3 结论

1) Ti-6Al-4V合金中α相高温溶解动力学模拟表明,在4种不同α初始颗粒尺寸分布下,α相体积分数均按照exp(-Ktn)随时间衰减。

2) 4种α初始分布的溶解速度由快到慢依次为均匀分布、正态分布、对数正态分布和双态分布。

3) 颗粒的平均半径随时间的演化关系强烈依赖于α相的初始尺寸分布。对于均匀分布和正态分布,颗粒平均半径随时间单调递减;而对数正态和双态分布的颗粒,颗粒半径则均随时间先递减再递增最后单调衰减。

REFERENCES

[1] JONES N G, DASHWOOD R J, DYE D, JACKSON M. Thermomechanical processing of Ti-5Al-5Mo-5V-3Cr[J]. Mater Sci Eng A, 2008, 490(1/2): 369-377.

[2] SEMIATIN S L, POTEET P S. Branch elimination during heat treatment of titanium alloys with a colony-alpha microstructure[J]. Metall Mater Trans A, 2008, 39(11): 2538-2541.

[3] CHEN Q, MA N, WU K S, WANG Y Z. Quantitative phase field modeling of diffusion-controlled precipitate growth and dissolution in Ti-Al-V[J]. Scripta Mater, 2004, 50: 471-476.

[4] BENOIT A, JULIEN D T, ELISABETH A G, FABIEN B. Phase field modeling of the growth and dissolution of the α phase in near-β titanium alloys[C]//NINOMI M, AKIYAMA S, IKEDA M, HAGIWARA M, MARUYAMA K. Ti-2007 Science and Tecnology. The Japan Institute of Metals, 2007: 961-964.

[5] AARON H B, KOTLER G R. Second phase dissolution[J]. Metall Trans, 1971, 2(2): 393-408.

[6] WANG G, XU D S, MA N, ZHOU N, PAYTON E J, YANG R, MILLS M J, WANG Y. Simulation study of effects of initial particle size distribution on dissolution[J]. Acta Mater, 2009, 57(2): 316-325.

[7] CAHN J W. On spinodal decomposition[J]. Acta Metall, 1961, 9(9): 795-801.

[8] KIM S G, KIM W T, SUZUKI T. Phase-field model for binary alloys[J]. Phys Rev E, 1999, 60(6): 7186-7197.

通信作者:徐东生;电话:024-23971946;E-mail:dsxu@imr.ac.cn