文章编号: 1004-0609(2006)02-0310-05

铝熔体中添加NH4Al(SO4)2制备Al/Al2O3复合材料

王 洪, 付高峰, 姜 澜, 史玉娟, 刘常升

(东北大学 材料与冶金学院, 沈阳 110004)

摘 要:

向铝熔体中添加脱水的硫酸铝铵, 于900℃下发生分解反应, 反应分解的Al2O3原位生成颗粒增强铝基复合材料。 SEM观察表明, Al2O3颗粒在铝基体中细小弥散分布, 形成球形的、 不团聚的增强体颗粒。 与基材相比, Al/Al2O3复合材料的耐磨损性能明显提高, 耐磨性是基材的4倍, 且由硫酸铝铵原位生成的复合材料耐磨性优于添加氧化铝形成的复合材料。 拉伸实验结果显示, 复合材料的抗拉强度没有明显变化, 且塑性有所降低。

关键词: Al/Al2O3复合材料; Al2O3颗粒; 耐磨性

中图分类号: TB331 文献标识码: A

In situ Al/Al2O3 composites prepared by adding NH4Al(SO4)2 into pure Al melt

WANG Hong, FU Gao-feng, JIANG Lan, SHI Yu-juan, LIU Chang-sheng

(School of Materials and Metallurgy, Northeastern University, Shenyang 110004, China)

Abstract: In situ particles strengthening aluminum based composites were formed through NH4Al(SO4)2 decomposition at 900℃ by adding NH4Al(SO4)2 to the molten aluminum. The TEM results show that the in-situ Al2O3 particles are generally spherical and uniformly distribute in the Al matrix. The wear tests results show that the abrasive properties of Al/Al2O3 composites increase remarkably and are 4 times as high as that of the base metal, and the abrasive properties of Al/Al2O3 composites fabricated by adding NH4Al(SO4)2 are better than that of Al/Al2O3 composites by adding Al2O3. The mechanical properties test results show that tensile strength doesnt change noticeably, while the ductility decreases.

Key words: Al/Al2O3 composites; Al2O3 particles; abrasive properties

氧化铝颗粒增强铝基复合材料由于具有质量轻、 比强度与比刚度高、 耐高温性好、 抗磨性卓越以及可用常规工艺和设备进行成型与处理等优良性能, 除可用于航空航天工业和军事工业外, 还可用于制造汽车的汽缸体、 活塞、 刹车摩擦件[1-3]。

目前, 氧化铝颗粒增强铝基复合材料的制备方法一般采用粉末冶金法、 熔体浸渗法和搅拌熔铸法等[4-6], 其中以液态搅拌熔铸法最为经济。 该法的工程消耗小、 不受零件形状的限制, 成为近年来研究较多[7-11]、 发展最快的复合材料制造方法。 其过程是在熔化的铝液中加入增强材料, 同时进行强力搅拌, 使增强材料与铝液充分混合, 在铝液处于液态或半液态时进行铸造成形。 但非金属增强体与金属液缺少浸润性, 很难形成颗粒细小的增强相, 使材料内部形成大量铸造缺陷, 严重影响了铝合金复合材料的综合性能, 很大程度上限制了其应用领域[12, 13]。

本文作者采用一种新的自生颗粒方法制造金属基复合材料, 在铝液中加入NH4Al(SO4)2粉体, 发生分解反应生成超细Al2O3颗粒, 均匀地分散于铝液中。 该工艺综合了搅拌铸造法和原位反应合成法的优点。 用此种方法制备了Al/Al2O3复合材料, 由NH4Al(SO4)2分解的 SO3和NH3等气体, 因此该方法具有对熔体精炼的作用。

1 实验

1.1 材料制备

采用商业纯铝作为基体材料, 增强体原料为工业超细氧化铝(纯度为99.7%, 粒度小于50μm)和分析纯硫酸铝铵(纯度为99.5%)。

称取一定质量的NH4Al(SO4)2·12H2O, 破碎后装入刚玉坩埚中, 放入加热炉内。 先将炉温升至80~90℃, NH4Al(SO4)2·12H2O 被其本身的结晶水溶解成透明液体状, 并有大量气泡排出, 充分恒温至无明显气泡产生后继续升温, 将温度升至200℃时, 充分恒温至结晶水完全排除, 再将脱水后的NH4Al(SO4)2充分研磨作为增强体原料备用。

将增强体粉末放入加热炉内于300℃下预热。 同时将盛有一定质量的纯铝石墨坩埚放入另一加热炉中升温至铝熔化, 恒温至铝全部熔化。 继续升温至900℃, 并在此温度下将预热的增强体粉末按10%比例(增强体中氧化铝含量与基体的质量比)加入到熔体中。 熔体受中颇炉的电磁搅拌再辅于间断的人工搅拌。 当熔体中不再有气体产生时反应结束, 再搅拌15min后浇铸。

1.2 材料分析

材料经取样、 常规磨制抛光后, 在SSX-550型扫描电镜上观察试样显微组织。 滑动磨损实验在国产MM-200型磨损实验机上进行。 试样固定, 摩擦副旋转, 转速为400r/min。 复合材料磨损试样在铸锭上切取, 摩擦副材料用GCr15钢, 尺寸为d40mm×10mm, 硬度为HRC62。 拉伸测试在WDS-100电子万能试验机上进行, 试样为圆棒状, 拉伸速度为2mm/min。

2 结果及讨论

2.1 NH4Al(SO4)2的分解特性

所用分析纯硫酸铝铵含有大量的结晶水, 在200℃时分解除去结晶水, 其反应为

![]()

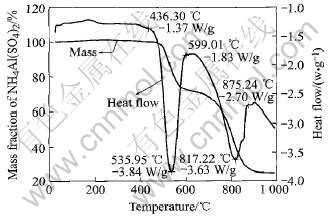

将纯铝加热熔化后继续升温至900℃以上, 向熔体中加入脱去结晶水后的粉体。 根据NH4Al(SO4)2分解差热分析曲线(见图1)可以判断, 铝熔体中的NH4Al(SO4)2发生两步分解反应:

![]()

![]()

图1 NH4Al(SO4)2的DSC-TGA曲线

Fig.1 DSC-TGA curves of NH4Al(SO4)2 decomposition

由图1可见, 第一步分解反应从485.49℃开始, 到872.72℃第二步分解反应结束, 所以熔体温度控制在900℃以上, NH4Al(SO4)2的分解反应能够自发进行, 且反应完全。

NH4Al(SO4)2是制备高纯超细Al2O3的原料[14], 来源广泛且价格便宜。 这种由原位分解反应生成的陶瓷粒子尺寸细小(一般为亚微米尺寸)、 弥散分布, 且与基体界面相容性好, 因而较传统的直接外加Al2O3颗粒增强铝基复合材料具有更高的强度和耐磨性, 更重要的是分解产生的SO3可继续与铝液反应, 生成Al2O3和SO2:

2Al+3SO3=Al2O3+3SO2↑

生成的Al2O3颗粒均匀分散于铝液中, 且颗粒细小, 与基体间具有良好的匹配性; 生成物SO2可对熔体进行精炼和除气[15], 消除了颗粒增强体中颗粒分布的不均匀性、 气孔率高和性能不稳定等缺点。

2.2 Al/Al2O3复合材料微观结构

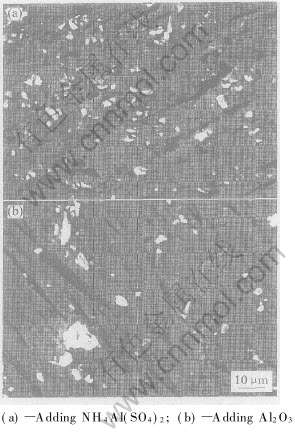

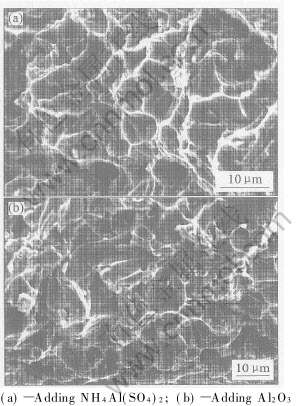

图2所示为硫酸铝铵分解的Al2O3原位生成和直接添加Al2O3生成铝基复合材料的微观组织。

图2 复合材料SEM像

Fig.2 SEM images of Al/ Al2O3 composites

从图2(a)可以看出: 由NH4Al(SO4)2在铝液中自分解形成的氧化铝, 颗粒粒度均匀, 形貌如球形, 颗粒大小为亚微米尺寸且分布均匀。

NH4Al(SO4)2热分解生成氧化铝是获得超细氧化铝的主要方法之一。 由NH4Al(SO4)2热分解过程可以看出, 将硫酸铝铵加入到熔融铝液中的分解过程与其自身热分解过程相同, 主要反应为

![]()

分解的氧化铝在900℃时以γ相存在, γ相氧化铝的比表面积大, 吸附能力强[16]。 同时, 由于硫酸铝铵分解产生的氧化铝多呈近似球形, 与铝液的润湿性能较好, 因此, 该种氧化铝与铝液的结合能力更强。 且该种结构有利于缓和应力集中和载荷的传递, 对复合材料的综合性能也非常有利。

从图2(b)可看出, 直接添加工业级超细氧化铝容易产生氧化铝的团聚偏析, 且粒度分布不均匀, 氧化铝颗粒形貌多呈多边形结构, 颗粒大小不均匀。

2.3 Al/Al2O3复合材料磨损性能

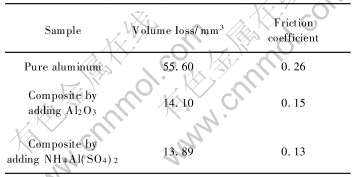

磨损实验分为干摩擦和润滑摩擦。 干摩擦实验的载荷为50N。 磨擦时间为60min的材料磨损性能如表1所列。

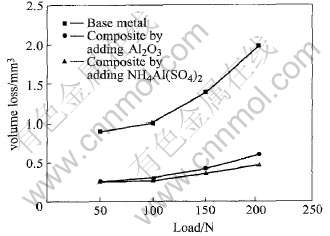

润滑摩擦加载荷从50~200N, 润滑剂用20#机油, 润滑油流量为14mL/min, 连续摩擦60min后测得的复合材料磨损性能如图3所示。

表1 干磨条件下基体及复合材料的磨损性能

Table 1 Wear properties of matrix and composite by dry sliding test

图3 润滑条件下载荷与材料磨损性能的关系

Fig.3 Relationship between load and wear properties of composites under lubricating sliding

从表1可以看出, 复合材料与原铝相比, 其磨损体积是原铝的1/4, 摩擦系数也明显降低, 显示其耐磨性增高。 而由添加硫酸铝铵生成的复合材料耐磨性又高于直接添加氧化铝生成的复合材料。

图3所示为在润滑条件下材料磨损性能与载荷的关系。 由图3可见, 复合材料较基体合金具有更优良的耐磨性, 且随着载荷的增加, 基体材料的磨损量迅速增大, 但无论是哪种复合材料, 其磨损量增加很缓慢。 由于氧化铝具有很好的耐磨性, 弥散分布于铝基体中, 能明显提高铝材料的耐磨性。 比较干摩擦和润滑摩擦的实验结果可得, 在50N载荷下, 干磨的磨损量是润滑磨的40~60倍, 说明润滑是减少摩擦和磨损的重要措施, 对一定的摩擦, 便可承受较大的载荷; 在相同载荷下, 润滑摩擦所产生的磨损要比干摩擦的磨损小。

从表1和图4均可以看出, 添加硫酸铝铵形成的复合材料的磨损体积和磨损系数均低于直接添加氧化铝形成的复合材料, 说明由添加硫酸铝铵生成的复合材料较直接添加氧化铝生成的复合材料具有更好的耐磨性。 其主要原因是由于硫酸铝铵形成的氧化铝颗粒较细且均匀, 同时氧化铝颗粒与铝基体的结合力大于直接添加氧化铝的结合力。

图4 复合材料拉伸断口形貌

Fig.4 SEM images of fractures of composites

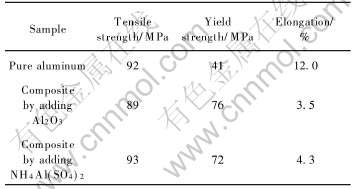

2.4 Al/Al2O3复合材料拉伸性能及断口分析

表2所列为试样拉伸力学性能。 由表2可看出, 与基材相比, 氧化铝颗粒增强铝基复合材料的抗拉强度变化不是很显著, 屈服强度明显提高, 而延伸率有所下降。 这是由于氧化铝颗粒加入到铝基体后, 基体在变形时受到制约, 因而屈服强度有所提高。 但同时使复合材料的延伸率降低, 表示材料的塑性下降。 两种复合材料相比较, 添加硫酸铝铵原位生成的复合材料的强度和塑性均好于直接添加Al2O3形成的复合材料的性能。

图4所示为两种复合材料拉伸断口形貌。 由图4可看出, 添加硫酸铝铵原位生成的Al/Al2O3复合材料拉伸断口呈穿晶断裂, 界面不是优先发生断裂的地方, 断面上没有发现Al2O3颗粒(图4(a)); 大量的韧窝表明该复合材料界面连接强度高, 界面应力能有效传递, 未导致沿界面开裂, 且在断裂前发生了较大的塑性变形。 韧窝尺寸大小不均, 只有少部分为等轴韧窝, 且韧窝较浅(图4(b))。 说明直接添加Al2O3形成的复合材料塑性较添加硫酸铝铵原位生成的复合材料塑性差, 这与拉伸力学性能的实验结果相一致。

表2 试样拉伸力学性能

Table 2 Tensile mechanical properties of samples

3 结论

1) 采用向铝基体中添加脱水后的NH4-Al(SO4)2于900℃下发生分解反应, 原位生成的Al/Al2O3复合材料氧化铝颗粒多呈球型, 粒度较小, 且在铝熔体中弥散分布, 没有明显的团聚现象。

2) Al/Al2O3复合材料耐磨性较基材明显提高, 耐磨性是基材的4倍。 由硫酸铝铵原位生成的复合材料耐磨性优于添加氧化铝形成的复合材料。

3) 复合材料的强度与基材相比较没有明显变化, 塑性有所降低, 拉伸断口呈穿晶断裂。

REFERENCES

[1]Meijer G, Xia Z, Ellyin F. Biaxial cyclic analysis of Al2O3p-6061 Al composite[J]. Acta Mater, 1997, 45(8): 3237-3249.

[2]Mikucki B A , Mercer Ⅱ W E , William G Green , et al. Extruded magnesium alloy reinforced with ceramic particles[J]. Light Metal Age, 1990, 48(6): 12-14.

[3]Xia Z, Ellyin F, Meijer G. Mechanical behavior of Al2O3-particle reinforced 6061 aluminum alloy under uniaxial and multiaxial cyclic loading[J]. Composites Science and Technology, 1997, 57: 237-248.

[4]Harrigan W C Jr. Commercial processing of metal matrix composites[J]. Mater Sci Eng A, 1998, A244: 75-79.

[5]许珞萍, 邵光杰, 李麟, 等. 汽车轻量化用金属材料及其发展动态[J]. 上海金属, 2002, 24(3): 1-7.

XU Lu-ping, SHAO Guang-jie, LI Lin, et al. Progress on metal materials used in the ultralight auto body[J]. Shanghai Metals, 2002, 24(3): 1-7.

[6]Kok M. Production and mechanical properties of Al2O3 particle-reinforced 2024 aluminum alloy composites[J]. Journal of Materials Processing Technology, 2005, 161(3): 381-387.

[7]Ouyang L Z, Luo C P, Sui X D, et al. Fabrication and microstructure of in situ Al2O3 decomposed from Al2(SO4)3-reinforced aluminum matrix composites[J]. Materials Letters, 2003, 57: 1712-1715.

[8]Flinn B D. Fracture resistance characteristics of a metal toughened ceramic[J]. J Am Ceram Soc, 1993, 76(2): 369-375.

[9]Sigl L S. On the toughness of brittle materials reinforced with a ductile phase[J]. Acta Metall, 1988, 36(4): 945-953.

[10]Aghajanian M K. Properties and microstructures of Lanxid Al2O3-Al ceramic composite materials[J]. Journal Materials Science, 1989, 24(2): 658-670.

[11]Tsunekawa Y, Suzuki H, Genma Y. Application of ultrasonic vibration to in situ MMC process by electromagnetic melt stirring[J]. Materials and Design, 2001, 22: 467-472.

[12]Saiz E, Tomsia A P, Suganuma K. Wetting and strength issues at Al/α-alumina interfaces[J]. Journal of the European Ceramic Society, 2003, 23: 2787-2796.

[13]Hal I W, Barraille V. The effect of thermal exposure on the microstructure and fiber/matrix interface of an Al2O3/Al composite[J]. Metall Trans A, 1986, 17: 1075-1080.

[14]陈雪梅, 陈彩风, 陈志刚. 超声沉淀法制备纳米Al2O3粉体[J]. 中国有色金属学报, 2003, 13(1): 122-126.

CHEN Xue-mei, CHEN Cai-feng, CHEN Zhi-gang. Al2O3 nanopowder prepared by precipitation under ultrasonic radiation[J]. The Chinese Journal of Nonferrous Metals, 2003, 13(1): 122-126.

[15]欧阳柳章, 罗承萍, 隋贤栋, 等. 原位生成制备Al2O3增强铝基复合材料[J]. 中国有色金属学报, 2000, 10(2): 159-162.

OUYANG Liu-zhang, LUO Cheng-ping, SUI Xian-dong, et al. Mechanical properties and microstructure of in-situ Al2O3 reinforced aluminum matrix composites[J]. The Chinese Journal of Nonferrous Metals, 2000, 10(2): 159-162.

[16]何德辉. 固体催化剂[M]. 北京: 化学工业出版社, 1983.

HE De-hui. Solid Catalyst[M]. Beijing: Chemical Industry Press, 1983.

(编辑李艳红)

基金项目: 教育部科学技术研究重点资助项目(105055)

收稿日期: 2005-07-11; 修订日期: 2005-09-29

作者简介: 王 洪(1966-), 男, 博士研究生

通讯作者: 付高峰, 副教授; 电话: 024-83687729; E-mail: fugaofeng@sina.com