文章编号:1004-0609(2007)07-1124-05

时效处理对金属铍剩余电阻比的影响

张青来1, A. B. Bondarev2, V. A. Andreev2, 王粒粒1, 胡永学1

(1. 江苏大学 材料科学与工程学院,镇江 212013;

2. Industrial Center Mateks Ltd., Moscow 121596, Russia)

摘 要:

运用电位方法测量纯金属铍剩余电阻比,研究了时效处理制度对金属铍的剩余电阻比的影响。结果表明:金属铍的剩余电阻比不仅与时效温度和金属内杂质的浓度有关,而且受时效时间的影响;剩余电阻比值随金属铍样品纯度的增加而增加,纯金属铍(纯度大于99.91%)的剩余电阻比值为20~147,并随时效温度和时效持续时间的不同而变化;高纯度(99.94%)金属铍具有合金时效处理倾向,可以作为时效型微合金来研究杂质对金属的性能 影响。

关键词:

中图分类号:TG 146.2 文献标识码:A

Effect of aging treatment on residual resistance ration of beryllium

ZHANG Qing-lai1, A.B.Bondarev2, V.A.Andreev2, WANG Li-li1, HU Yong-xue1

(1. School of Materials Science and Engineering, Jiangsu University, Zhenjiang 212013,China)

2. Industrial Center Mateks Ltd., Moscow 121596, Russia)

Abstract: The effect of aging treatment on residual resistance ration of pure beryllium was studied by the use of electric potential approach. The results show that the residual resistance ration relates not only to the aging temperature and the impurity concentration of the metal, but also to the aging time. Residual resistance ration is improved with the increase of beryllium purity. The residual resistance ration value of pure beryllium is 20-147, and it changes with the aging temperature and aging time. High pure beryllium has ageing tendency just as alloy, so it can be used as aging low alloy to investigate the effect of impurity on the metal performance.

Key words: beryllium; residual resistance ration; aging treatment

金属铍由于其密度底、刚度高、尺寸稳定性好等特点,主要应用于航空航天及原子能反应堆等领 域[1-3]。纯铍实际上是由金属铍与铁、铝、硅等微含量元素组成的微合金,由于添加任何金属元素或许会提高铍的某一项力学性能,却会更大地损害铍的其他优异性能[4-9],因此,长期以来,国内外大多数学者[4-12]着重围绕纯铍中的微量合金元素进行研究,试图通过热处理来探讨强化基体、提高金属性能的可能,但实验结果相差较大。热处理可以通过下列过程在很宽范围内调节金属结构和性能,如铍再结晶、相再结晶、剩余相溶解或分解(时效)。金属的剩余电阻比是反映金属纯度的参数。

目前,测量纯金属及合金的剩余电阻比(Residual resistance ration, δRRR)的方法有曲线法[13]、定点法[13-14]、四引线法[15]和国标涡流衰减法。如用曲线法和定点法测定了3个具有不同剩余电阻比的NbTi超导线样品在低温下的剩余电阻[13]。利用四引线法对高温热处理纯化的纯金属铌表面剩余电阻比进行测量[15]。热处理温度和冷却速度将导致金属内产生应力和结构的不同,采用X射线衍射分析和透射电镜方法[10]可研究铍中铁,铝杂质对性能的影响。对高纯金属来说,一般很难观察到时效处理时金属内应力和杂质浓度对一些性能的影响。金属铍在热处理时杂质的分解和溶解过程以一定方式与电阻变化相联系,由于剩余电阻比在室温下的电阻对应力和结构变化更加敏感,基体中杂质的溶解伴随着剩余电阻的增加,人工时效时剩余相的析出将伴随着剩余电阻的减少,因此,研究金属铍的剩余电阻比不仅具有实际应用价值,而且对研究微量杂质对纯金属性能的影响具有重要意义。

本文作者采用电位方法测量金属铍的剩余电阻比δRRR值来研究时效处理制度对金属铍的影响,并讨论其结构的变化。

1 实验

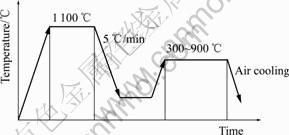

实验用试样是两批不同杂质含量的金属铍,其试样取于蒸馏铍的冷凝器,纯度分别为99.94%(A批)和99.91%(B批)。对金属铍进行高温纯化处理,以去除体内杂质缺陷,提高铍的性能,每经过一次热处理工艺,都需要对其剩余电阻比进行测量。为了使金属铍中的杂质溶解和消除试样中的内应力,所有试样预先在1 100 ℃、真空度为1.33×10-4 Pa情况下进行相同真空退火处理1 h。由于剩余电阻对应力非常敏感,所以试样将以约5 ℃/min的速度冷却。冷却速度不同,试样中产生的内应力也不同。每批试样退火处理后,再加热到300~900 ℃,保温一定时间进行时效处理,最后空冷。当温度小于700 ℃时,试样在空气气氛中加热;在高温时效时,试样置于石英玻璃管中,并在真空气氛中加热。测量试样的4.2 K和293 K时的电阻,计算两种温度下的电阻率ρ4.2 K和ρ293 K,并绘制不同温度下的剩余电阻比—时间曲线。图1所示为固溶处理和时效处理工艺示意图。

图1 固溶处理和时效处理工艺示意图

Fig.1 Diagrammatic sketch of solution treatment and aging treatment

2 剩余电阻比的测试方法

金属的剩余电阻比是反映金属纯度的参数,测定金属及合金的δRRR值方法是不同的。我国国家标准GB/T 12968—91规定了纯金属电阻率与剩余电阻比涡流衰减测量方法,它的定义为δRRR=ρ273.15 K/ρ4.2 K,其中ρ273.15 K和ρ4.2 K 分别是273.15 K和4.2 K时试样电阻率。该方法适用于测量直径为5~20 mm、且长径之比不小于8、电阻率为10-12~10-8 Ω?m的纯金属试样,要求试样直径的有效数字不小于3位,否则将有较大偏差。如对圆柱试样,其电阻率按ρ=2.17×107 r2/τ计算,其中r是被测区域试样半径,τ是试样涡流衰减时间常数。

由于铌的超导临界温度为9.28 K,在不加外场的情况下很难测得铌在4.2 K时的电阻率。一般是测量铌在9.3 K即进入超导态前的电阻率,然后按公式δRRR=ρ295 K/(ρ9.3 K-ρ295 K×2.458 7×10-4)计算出δRRR 值[17]。

在NbTi线剩余电阻比的测试中[16],准确测定样品在低温下的剩余电阻是关键的一步。在国际标准草案中要求根据样品在低温下的电阻—温度转变曲线(R—T)中两个直线段的交点来确定这个剩余电阻,即曲线法。我国及世界上的一些厂家是用定点法来测定NbTi复合线材在低温下的剩余电阻的,其特点是在热平衡态的情况下进行样品剩余电阻的测定。测试样品是不同规格的圆线和扁带形状,其电流大小通过与样品串联的标准电阻及电压表监测得到。

本实验采用电位方法测定纯金属铍的剩余电阻比,利用δRRR=?(τ)曲线关系来讨论纯金属铍的性能以及评定纯金属中杂质在热处理过程中的溶解和析出。

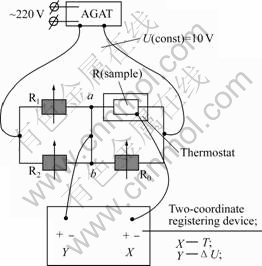

图2所示为电位方法测量试样电阻率的原理图。铍试样置于恒温器中,液氦由杜瓦进入样品室,使被测铍试样的温度降到4.2 K,通过加热器及控温仪来实现试样的升温和控温。实验装置中安装双头记录仪,试样上的温度由X端输出和测量;将直流电(约0.8 A)通过被测试样,其电压降(V=IR)由Y端输出,并计算出试样的电阻,其中I 是试样的电流,R是试样的电阻,R与试样的电阻率ρ和长度L成正比,与试样的截面积S成反比(R=ρL/S),因此,金属铍的剩余电阻比δRRR=ρ293 K/ρ4.2 K=R293 K /R4.2 K。为了更准确地测定不同尺寸的被测试样电阻及电位,本实验装置根据具体试样尺寸通过调整可变电阻R1、R2和R0来保证最小测试误差,其中可变电阻R0与被测试样R并联在一起。

图2 测量试样电阻率的原理图

Fig.2 Principle drawing of measuring sample resistance ration

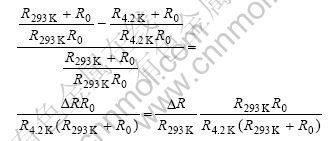

电阻分析示意图如图3所示。假设图3(a)与3(b)中试样电阻R由R293 K变化为R4.2 K时,则图3(a)的电阻变化率为

![]()

图3(b)的电阻变化率为

由文献[5]可知,多晶铍的δRRR值等于30。当R0接近于R293 K时,图3(b)中的电阻变化率近似为 (?R/R293 K)(R293 K/2R4.2 K)=(?R/R293 K)(δRRR/2)>?R/R293 K,因此,图3(b)所示的电阻变化率大于图3(a)所示的;当试样电阻R变化时,剩余电阻比δRRR(ρ293 K/r4.2 K= R293 K/R4.2 K)与电阻值成正比,而不取决于被测试样的形状,其中R293 K、R4.2 K分别为293 K和4.2 K时的试样电阻,R0为并联电阻的电阻值。

图3 电阻分析示意图

Fig.3 Schematic diagrams of resistance analysis: (a) Sample resistance; (b) Parallel connection resistance

3 结果与讨论

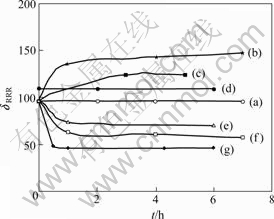

图4所示为热处理后纯度为99.94%(A批)的金 属铍在不同温度下的剩余电阻比—时间曲线。在 1 100 ℃温度时保温1 h,对金属铍进行固溶处理后,试样以约5 ℃/min的速度冷却。当时效处理温度为 400 ℃时,分别保温2、4和7 h,出炉空冷,然后测量试样293 K 和4.2 K时的电阻,其δRRR值约为95,说明在此温度下时效处理空冷后铍的δRRR值基本相同。当温度为500~550 ℃时,分别保温不同时间,出炉冷却,从δRRR=?(t)曲线可观察到,δRRR值随保温时间的增加而增加,即δRRR呈正增加,此时应力、杂质溶解和二次相析出对铍δRRR有很大影响。当时效温度提高到575 ℃时,δRRR值约为108,且?δRRR约为0,即δRRR值基本不随保温时间的变化而变化。

图4 在不同温度下A批试样δRRR值与时效时间t的关系

Fig.4 Relations between δRRR value and aging time of A group samples at different temperatures: (a) 400 ℃; (b) 500 ℃; (c) 550 ℃; (d) 575 ℃; (e) 600 ℃; (f) 700 ℃; (g) 800 ℃

当时效处理温度增加至600~800 ℃时,保温不同时间后,出炉空冷。从δRRR=?(t)曲线可知,δRRR值随退火温度的增加而减小,且δRRR值在开始阶段减速很快,在一定退火时间(大约1 h左右)后变化不明显。

综上所述,纯度为99.94%的金属铍的δRRR值随冷却方式的不同而不同,其大小为45~147;δRRR值是试样内部应力和杂质的溶解及析出等因素共同影响的结果;保温温度575 ℃是δRRR值增加或降低的温度转变点,即在500~800 ℃区间,当温度小于575 ℃时,δRRR=?(t)曲线呈递增趋势,而当温度大于575 ℃时,δRRR=?(t)曲线呈递减趋势。这说明含微量杂质的高纯度(99.94%)铍具有时效处理倾向,可以作为时效型微合金来研究其杂质对金属的性能影响。

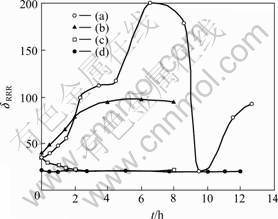

图5所示为热处理后B批试样(纯度为99.91%)的剩余电阻比与时效时间t的曲线。从δRRR=?(t)曲线可观察到,当时效温度分别为500 ℃和600 ℃、且时效时间不大于7 h时,δRRR=?(t)曲线随退火时间增加而增加,特别是500 ℃时整个时效过程的δRRR=?(t)曲线具有一个最小值和一个最大值,即“双峰”。当时效温度继续升高,如700 ℃和800 ℃时,δRRR值开始减小,并趋于稳定值。

以上实验数据证明:剩余电阻比值随金属铍样品的纯度增加而增加,如B批试样的杂质含量比A批试样的多0.03%,A批试样的δRRR值为45~147,而B批试样的δRRR值为20~118。

从以上δRRR=?(t)关系可以认为,铍试样的剩余电阻比值不仅与热处理时时效温度有关,而且受时效时间的影响。在时效过程中,铍试样会发生杂质的溶解或二次相的析出,特别是在高温时效时,杂质的溶解和析出过程是主要的,同时也证明剩余电阻比对金属结构和微小应力的变化是非常敏感的。因此,通过测量剩余电阻比δRRR可以比较准确地测出用其他检测手段无法观察到的微量杂质变化对铍结构和性能的影响。

图5 不同温度下B批试样δRRR值与时效时间t的关系

Fig.5 Relations between δRRR value and aging time of B group samples at different temperatures: (a) 500 ℃; (b) 600 ℃; (c) 700 ℃; (d) 800 ℃

金属电阻主要来自如下两个方面的贡献[12]:1) 点阵热振动的电阻,也称本征电阻,它随温度的降低而减少。2) 剩余电阻,它是杂质原子、空位、位错等的贡献,也称静态缺陷电阻。对于大多数金属来说,在室温下本征电阻远大于静态缺陷电阻。在极低的温度下,本征电阻应趋于零,这时金属的电阻趋于一个恒定值,即剩余电阻。因此,本实验采用293 K 和4.2 K时试样的电阻率之比作为剩余电阻比,通过测量金属铍的δRRR值来评价纯金属在时效处理时发生的结构变化。

当固溶处理冷却速度较小时,铍试样就会发生部分析出,随析出过程不断进行,所产生的应力和应变会越来越大。当应力和应变不断增加而诱发的再结晶(Strain-induced recrystallization),有别于在应力和应变保持不变条件下温度增加时发生的一般再结晶退火。为了减小应力对剩余电阻的影响,所以本实验试样固溶处理后将以约5 ℃/min的速度冷却。

剩余电阻率主要取决于晶体的不完整性,如晶体缺陷和杂质等[12]。实际上,由于金属铍中杂质种类不同,其δRRR=?(t)曲线也不相同。在实验中观察到高温时效(700~900 ℃)处理后铍剩余电阻比在数值上的区别。在较高温度时,间隙杂质O2和H2等发生溶解;而在较低温度时可形成置换型固溶体,金属杂质的溶解是主要的。实验表明:800 ℃非真空退火后的试样δRRR值比真空热处理后的试样δRRR值高出几十个百分点,原因是来自于空气中气体杂质的扩散和溶解。当温度小于600 ℃时,铍在干燥空气中氧化很慢;当温度高于600 ℃时,氧化速度将逐渐加快。

在时效过程中,过饱和固溶体中的溶质浓度将逐渐减少。时效温度是个重要的影响因素,它对析出过程的机理和动力学、合金在时效后的结构、组织和性能都有很大的影响。相比之下,时效处理持续时间是个次要的因素,时间不能太长,以免发生过时效。如图5所示的500 ℃时效处理,由于时效持续时间达 13 h,因此在δRRR=?(t)曲线上出现“双峰”。从图4和图5中A批试样及B批试样的数据可知,在时效温度小于600 ℃时,δRRR值的变化不仅取决于时效温度和杂质浓度,而且受时效时间的影响;在高温(大于 700 ℃)下时效处理后的δRRR值主要取决于时效温度,在开始阶段(1 h)有一定的影响。微小杂质浓度变化将导致δRRR产生较大变化。

在时效时,铍试样晶体缺陷处有较高的能量,优先形核并析出,常见析出方式有滑移面析出和晶界析出两种。纯铍实际上是由金属铍与铁、铝微含量元素组成的微合金,时效处理后可能形成AlFeBe4和FeBe11沉淀物,这主要取决于时效温度与时效时间以及杂质的数量等因素。铁在铍中是一种可溶性杂质,其溶解度随温度的升高而增大,FeBe11沉淀物是铁在铍中溶解度饱和时的结晶产物,且随温度的降低而增多。铝是铍中的不溶性杂质,在一定温度下,铍试样中铝和铁的含量比≥2?1,可与铁、铍结合生成AlFeBe4沉淀化合物[4]。游离铝存在于铍的晶界处,它的熔点只有660 ℃,在高温情况下其在铍晶界已成熔融状态,故所生成的AlFeBe4化合物也存在于晶界处[6]。

4 结论

1) 利用电位方法测量剩余电阻比来研究时效处理后纯金属的性能是非常有效的方法。金属铍的剩余电阻比不仅与时效温度有关,而且受时效时间的影响,保温时间(大约1 h)是高纯金属内应力变化的拐点,保温温度区间为500~600 ℃,这是剩余电阻比正负增值的转变区间,证明剩余电阻比对微小应力的变化非常 敏感。

2) 金属铍的剩余电阻比值随样品的纯度增加而增加,金属铍(纯度大于99.91%)的剩余电阻比值为20~147,并随时效温度和时效时间的不同而不同。

3) 含微量杂质的高纯度(纯度99.94%)铍具有合金时效处理倾向,可以作为时效型微合金来研究其杂质对金属的性能影响。

REFERENCES

[1] 刘世友. 美国铍工业的概况[J]. 上海有色金属, 1999, 20(1): 30-35.

LIU Shi-you. Beryllium industry of USA[J]. The Shanghai Nonferrous Metals, 1999, 20(1): 30-35.

[2] 钟景明, 王学泽, 王东新. 固溶处理对铍材力学性能的影响[J]. 稀有金属与硬质合金, 2002, 30(3): 4-7.

ZHONG Jing-ming, WANG Xue-ze, WANG Dong-xin. Effect of solid solution treatment on mechanical properties of beryllium material[J]. Rare Metals and Cemented Carbides, 2002, 30(3): 4-7.

[3] 董 平, 陈裕泽, 邹觉生, 等. 铍环激光束钎焊过程的数字模拟[J]. 金属学报, 2002, 38(8): 881-884.

DONG Ping, CHEN Yu-ze, ZOU Jue-sheng, et al. Numerical simulation on laser beam braze welding of beryllium ring[J]. Acta Metallurgica Sinica, 2002, 38(8): 881-884.

[4] 闵学仁, 钟景明. 铍中铁铝杂质对铍材性能的影响[J]. 稀有金属与硬质合金, 2000, 142: 45-49.

MIN Xue-ren, ZHONG Jing-ming. Influence of iron and aluminum impurities in beryllium on properties of beryllium materials[J]. Rare Metals and Cemented Carbicles, 2000, 142: 45-49.

[5] Ananin V M, Gladkov V P, Zotov V S. Diffusion of nonmetallic elements in beryllium[J]. Physics of Metals and Metallography (USSR), 1981, 52(6): 1318-1320.

[6] 张友寿, 秦有钧, 吴东周, 等. 铍和含铍材料的性能及应用[J]. 焊接学报, 2001, 22(6): 92-97.

ZHANG You-shou, QIN You-jun, WU Dong-zhou, et al. A nature and application of beryllium, its alloys and beryllium in alloys[J]. Transactions of the China Welding Institution, 2001, 22(6): 92-97.

[7] Carter D H, Megeorge A C. Age hardening in beryllium- aluminum-silver alloy[J]. Acta Materialia, 1996, 44(11): 4311-4315.

[8] 张秋平, 张永寿. Be-Al合金的机械性能[J]. 飞航导弹, 2002(12): 57-61.

ZHANG Qiu-ping, ZHANG Yong-shou. Mechanical properties of Be-Al alloy[J]. Winged Missiles Journal, 2002(12): 57-61.

[9] 钟景明, 高 勇, 王东新, 等. 金属铍的微屈服行为及机理[J]. 中国有色金属学报, 2004, 14(10): 1637-1641.

ZHONG Jing-ming, GAO Yong, WANG Dong-xin, et al. Micro-yield behavior and mechanism of beryllium metal[J]. The Chinese Journal of Nonferrous Metals, 2004, 14(10): 1637-1641.

[10] 钟景明, 王东新, 王学泽. 真空退火对真空热压铍材力学性能的影响[J]. 宁夏工程技术, 2002, 1(1): 29-32.

ZHONG Jing-ming, WANG Dong-xin, WANG Xue-zhe. Pressureless sintering technology of silicon carbide ceramics[J]. Ningxia Engineering Technology, 2002, 1(1): 29-32.

[11] Varyukhin V S, Egorov S V. Anomalous temperature dependence of the resistance of beryllium containing impurities[J]. Journal of Experimental and Theoretical Physics, 1979, 76(2): 517-606. (in Russian)

[12] 刘丽华, 王 泽, 李海波, 等. 经热处理的Fe50Cu50亚稳合金的电阻特性研究[J]. 松辽学刊, 2001, 1(2): 6-8.

LIU Li-hua, WANG Ze, Li Hai-bo, et al. Stodies on the resistance of annealed Fe50Cu50 alloy[J]. Songliao Journal, 2001, 1(2): 6-8.

[13] 华崇远, 邓延璋. NbTi复合超导线剩余电阻比(δRRR)测定国际标准制定中若干问题的实验探讨[J]. 低温物理学报, 1997, 19(6): 420-426.

HUA Chong-yuan, DENG Yan-zhang. Experimental investigation on several matters related with international measurement standard of residual resistance ration (δRRR) of NbTi composite superconductor[J]. Chinese Journal of Low Temperature Physics, 1997, 19(6): 420-426.

[14] 惠 东. 用于射频谐振腔的纯铌热导率的测量[J]. 低温物理学报, 2003, 25: 531-535.

HUI Dong. Thermal conductivity of niobium used for superconducting RF cavities[J]. Chinese Journal of Low Temperature Physics, 2003, 25: 531-535.

[15] 王洪涛, 郑 毅, 陈学枝, 等. 准一维NbSe3单晶的制备及其输运特性[J]. 材料研究学报, 2003, 17(3): 247-252.

WANG Hong-tao, ZHENG Yi, CHEN Xue-zhi. et al. Growth of quasi-one-dimensional NbSe3 crystal and study of its transport properties[J]. Chinese Journal of Materials Research, 2003, 17(3): 247-252.

(编辑 龙怀中)

基金项目:江苏大学资助项目(05JDG009)

收稿日期:2006-12-21;修订日期:2007-05-17

通讯作者:张青来,副教授,博士;电话:0511-8797324; E-mail: qlfzhang@sh163.net

[1] 刘世友. 美国铍工业的概况[J]. 上海有色金属, 1999, 20(1): 30-35.

[2] 钟景明, 王学泽, 王东新. 固溶处理对铍材力学性能的影响[J]. 稀有金属与硬质合金, 2002, 30(3): 4-7.

[3] 董 平, 陈裕泽, 邹觉生, 等. 铍环激光束钎焊过程的数字模拟[J]. 金属学报, 2002, 38(8): 881-884.

[4] 闵学仁, 钟景明. 铍中铁铝杂质对铍材性能的影响[J]. 稀有金属与硬质合金, 2000, 142: 45-49.

[6] 张友寿, 秦有钧, 吴东周, 等. 铍和含铍材料的性能及应用[J]. 焊接学报, 2001, 22(6): 92-97.

[8] 张秋平, 张永寿. Be-Al合金的机械性能[J]. 飞航导弹, 2002(12): 57-61.

[9] 钟景明, 高 勇, 王东新, 等. 金属铍的微屈服行为及机理[J]. 中国有色金属学报, 2004, 14(10): 1637-1641.

[10] 钟景明, 王东新, 王学泽. 真空退火对真空热压铍材力学性能的影响[J]. 宁夏工程技术, 2002, 1(1): 29-32.

[12] 刘丽华, 王 泽, 李海波, 等. 经热处理的Fe50Cu50亚稳合金的电阻特性研究[J]. 松辽学刊, 2001, 1(2): 6-8.

[13] 华崇远, 邓延璋. NbTi复合超导线剩余电阻比(δRRR)测定国际标准制定中若干问题的实验探讨[J]. 低温物理学报, 1997, 19(6): 420-426.

[14] 惠 东. 用于射频谐振腔的纯铌热导率的测量[J]. 低温物理学报, 2003, 25: 531-535.

[15] 王洪涛, 郑 毅, 陈学枝, 等. 准一维NbSe3单晶的制备及其输运特性[J]. 材料研究学报, 2003, 17(3): 247-252.