文章编号:1004-0609(2012)02-0379-09

晶界对近片层TiAl高温动态力学行为的数值模拟

卢 山1,李子然1,昝 祥2

(1. 中国科学技术大学 近代力学系 中国科学院材料力学行为和设计重点实验室,合肥 230027;

2. 合肥工业大学 材料科学与工程学院,合肥 230009)

摘 要:

基于晶体塑性理论,给出了同时考虑位错滑移、形变孪晶和晶界变形的近片层组织TiAl本构模型;在此基础上,建立基于Voronoi算法的近层片TiAl三维多晶有限元模型,并在晶粒交界处引入壳单元来描述晶界;利用上述有限元模型,对不同温度(室温、500和700 ℃)和不同拉伸应变率(10-3、320、800和1 350 s-1)下近层片TiAl的塑性力学行为进行数值模拟。结果显示:模拟得到的应力塑性应变曲线与试验结果吻合较好,能够反映近层片TiAl在不同温度和应变率下的材料响应;由于晶界的存在,晶粒内的应力分布会发生明显改变,晶界附近产生一定的应力集中。此外,晶界对孪晶存在一定的阻碍作用,使得晶界附近实体单元的孪晶体积分数要略低于多晶整体的平均孪晶体积分数。

关键词: 钛铝金属间化合物;Voronoi算法;晶界;动态拉伸;有限元

中图分类号:TG146.2

Numerical simulation of dynamic mechanical behavior of

near lamellar TiAl at elevated temperature with

influence of grain boundary

LU Shan1, LI Zi-ran1, ZAN Xiang2

(1. CAS Key Laboratory of Mechanical Behavior and Design of Materials, Department of Modern Mechanics,

University of Science and Technology of China, Hefei 230027, China;

2. School of Materials Science and Engineering, Hefei University of Technology, Hefei 230009, China)

Abstract: Based on the rate dependent crystal plasticity theory, a constitutive relationship of near lamellar TiAl was presented to account for the influence of dislocation slip, twinning evolution and grain boundary movement. With the help of the Voronois arithmetic, a three-dimensional polycrystalline finite element framework, in which the shell elements were used to describe the grain boundaries, was constructed for the implementation of the proposed constitutive model. Numerical simulations of the plastic mechanical behavior of near lamellar TiAl under temperatures of room temperature, 500 ℃, 700 ℃ and tensile strain rates of 10-3 s-1, 320 s-1, 800 s-1 and 1 350 s-1 were conducted, subsequently. The results drawn from the simulations agree well with the experimental data. The influence of grain boundary on the mechanical behavior of the near lamellar TiAl was also investigated. The results show that the stress distribution within a grain is significantly changed by the grain boundary, and certain stress concentration appears near the grain boundary. In addition, the calculated results also show that the grain boundary can obstruct the twinning evolution, leading to the volume ratio of deformation twinning around the grain boundaries smaller than that of the whole model.

Key words: TiAl intermetallics; Voronois arithmetic; grain boundary; dynamic tensile; finite element

TiAl基金属间化合物是一种新型的轻质高温结构材料,具有低密度、高比强度、高比模量、优异的抗氧化、抗钛火及抗蠕变性能等特性,且在高温下仍能保持较高的比强度及比刚度,在航空、航天和汽车等领域具有广阔的应用前景[1-2]。由于试验技术上的困难,目前对TiAl基金属化合物动态力学行为的研究多集中在SHPB装置上所展开的动态压缩力学性能的研究[3]。昝祥[4]采用旋转盘式间接杆-杆型冲击拉伸实验装置(一种SHTB装置),较全面系统地研究等轴(Near gamma, NG)、双态(Duplex, DP)和近片层(Near lamellar, NL) 3种组织形态的TiAl在不同温度下的动态拉伸力学性能。但TiAl动态拉伸试验在技术上仍存在很多困难,需要以数值计算代替部分实验工作。

近年来,对TiAl力学行为的数值计算已进行了一系列的研究[5-10],主要集中在室温准静态下,模型也比较简单。KAD等[5]率先基于晶体塑性理论来模拟全片层(Fully lamellar, FL)组织TiAl,将片层晶群的变形方式分为软剪切模式和硬剪切模式,由于采用了过于简化的模型,计算值与试验曲线之间存在较大偏差。WERWER和CORNEC等[6-7]研究了TiAl的弹塑性、断裂性以及各向异性等力学性能,根据FL TiAl晶粒的长度与厚度比值大小的不同,建立了简化的三维模型,但是模型中晶粒数目很少,不能够反映真实材料中晶粒随机取向的影响。MARKETZ等[8-9]虽然建立计入位错滑移和形变孪晶对其塑性变形的贡献,其工作仅模拟TiAl室温下准静态范围内的拉伸和压缩力学行为。最近,王东[10]发展了更为合理的、同时考虑位错滑移和形变孪晶作用、并考虑温度影响的TiAl单晶本构模型,能够比较好地模拟NG TiAl在不同温度和应变率下的材料响应。但以上工作都未引入晶界的 效应。

晶界对于TiAl基金属间化合物(尤其是NL TiAl和FL TiAl)力学行为有很大的影响[4, 11-12]。昝祥[4]对NL TiAl拉伸断裂试件进行了TEM观测,并与NG TiAl的TEM像进行相比,发现在相同的变形量下,NL TiAl高温下的试件中形变孪晶和层错的密度要小,说明部分形变是由晶界的运动造成的。CHANG[11]的研究表明,片层TiAl晶界的模量达到晶粒内部模量的7倍,这会导致变形的不均匀性。SIMKIN等[12]观测到TiAl变形过程中位错会在晶界处堆积,并指出γ-TiAl中微观裂纹的产生是由于晶界对形变孪晶的阻断。综上所述,在TiAl的数值计算中有必要考虑晶界的影响。

本文作者将基于晶体塑性理论,给出同时考虑位错滑移、形变孪晶和晶界变形的NL TiAl本构模型。在此基础上,建立基于Voronoi算法的NL TiAl三维多晶有限元模型,并在晶粒交界处引入壳单元来描述晶界。利用上述有限元模型,对不同温度(室温、500和700 ℃)和不同拉伸应变率(10-3、320、800和1 350 s-1)下近片层组织的Ti-46.5Al-2Nb-2Cr(简称NL TiAl)的弹塑性力学行为进行模拟,并重点考察晶界效应及其对于孪晶演化的影响。

1 TiAl的晶体塑性本构模型

1.1 晶粒本构模型

TiAl基金属间化合物是由γ-TiAl和的![]() -Ti3Al (体积分数小于10%)组成。γ-TiAl中位错滑移主要有{111}1/2

-Ti3Al (体积分数小于10%)组成。γ-TiAl中位错滑移主要有{111}1/2![]() 普通位错和{111}

普通位错和{111}![]() 超位错;

超位错;![]() - Ti3Al中,主要有柱面

- Ti3Al中,主要有柱面![]() 、底面

、底面![]() 和锥面

和锥面![]() 三组滑移系[4]。由Schmid定律,位错滑移系

三组滑移系[4]。由Schmid定律,位错滑移系![]() 上的Schmid分解剪应力

上的Schmid分解剪应力![]() 采用如下定义

采用如下定义

![]() (1)

(1)

式中:![]() 为滑移系

为滑移系![]() 现时构型中滑移方向的矢量,

现时构型中滑移方向的矢量,![]() 为滑移系

为滑移系![]() 现时构型中滑移面上垂直于滑移方向的矢量,j为Jacobi行列式,

现时构型中滑移面上垂直于滑移方向的矢量,j为Jacobi行列式,![]() 为Cauchy应力张量。滑移系

为Cauchy应力张量。滑移系![]() 上的剪切应变率由Schmid分解剪应力

上的剪切应变率由Schmid分解剪应力![]() 决定[10]

决定[10]

(2)

(2)

式中:![]() 为参考切应变率;m为应变率敏感系数,反映应变率影响;

为参考切应变率;m为应变率敏感系数,反映应变率影响;![]() 为当前强度,反映硬化规律,任一滑移系上应变的变化都会对滑移系

为当前强度,反映硬化规律,任一滑移系上应变的变化都会对滑移系![]() 的强度

的强度![]() 产生影响,可表示为

产生影响,可表示为

![]() (3)

(3)

式中:![]() 为滑移硬化系数,它取决于当前的位错密度和位错组态。当

为滑移硬化系数,它取决于当前的位错密度和位错组态。当![]() 时,

时,![]() 称为潜在硬化模量,采用如下的简化公式来确定

称为潜在硬化模量,采用如下的简化公式来确定

![]() (4)

(4)

式中:q为一常数,取值范围为1.0~1.4。当![]() 时,

时,![]() 称为自硬化模量,可采用如下的公式计算[8]:

称为自硬化模量,可采用如下的公式计算[8]:

![]() (5)

(5)

式中:h0为初始硬化模量,τs为单晶第一阶段饱和流动应力,τ0为滑移系初始临界切应力(CRSS),γ是所有滑移系上剪应变的总和,即

![]() (6)

(6)

由于γ-TiAl的面心四方(FCT)晶体结构对称度低且可动滑移系少,形变孪晶成为位错滑移的有效补 充[4-10],且现有的试验也表明动态下有利于孪晶的产生[4],因此有必要考虑形变孪晶的影响。在某一特定体积分数![]() 下的孪晶

下的孪晶![]() 所产生的平均剪切应变可以写成

所产生的平均剪切应变可以写成![]() ,其中

,其中![]() 为孪晶切应变[9]。孪晶平均切应变率

为孪晶切应变[9]。孪晶平均切应变率![]() 就可用孪晶体积分数变化率

就可用孪晶体积分数变化率![]() 写成

写成

![]() (7)

(7)

孪晶体积分数的演化方程可以采用与位错滑移相似的Schmid定律进行描述,但由于孪晶和位错变形机制不同,必须对其演化条件给予以一定的限制[4, 9]。FISCHER等[13]指出L10结构在(111)面上一般只产生1/6![]() 形式的孪晶,只有分解切应力沿孪晶正方向达临界值后,形变孪晶才会产生。在此,计算孪晶体积分数的演化采用如下方程:

形式的孪晶,只有分解切应力沿孪晶正方向达临界值后,形变孪晶才会产生。在此,计算孪晶体积分数的演化采用如下方程:

(8)

(8)

式中:![]() 为形变孪晶的分解剪应力,

为形变孪晶的分解剪应力,![]() 为临界剪应力,

为临界剪应力,![]() 为参考体积分数变化率,fsum为孪晶累积体积分数,fsaturant为孪晶饱和体积分数。

为参考体积分数变化率,fsum为孪晶累积体积分数,fsaturant为孪晶饱和体积分数。

由式(2)、(7)和(8),最终可以得到晶粒内部位错和孪晶共存时的塑性变形率(Lp)[8]

![]() (9)

(9)

式中:![]() 和

和![]() 分别为位错和孪晶的Schmid方向因子。

分别为位错和孪晶的Schmid方向因子。

1.2 晶界本构模型

一般情况下金属多晶体的晶界厚度很薄,尽管如此,晶界对于金属材料的总体性能有较大的影响,本文作者将晶界本构看作是由一个滑移系和一个扩容系所组成的本构模型[14],滑移系的滑移面为晶界面,滑移方向是沿着晶界面的切线方向,扩容系是指晶界在晶界面的法线方向上也可以产生应变。在此,由程序自动判断并计算每个晶界面上初始时刻滑移系的滑移方向和扩容系的应变方向,并将相应的数值输入到有限元模型中。

晶界的滑移变形采用与位错滑移相似的Schmid定律进行描述。扩容系上的分解剪应力![]() 表示为

表示为

![]() (10)

(10)

式中:![]() 是第N+1步现时构型晶界面的法向,扩容系的硬化方程也采用了与晶粒的位错滑移相似的方程。

是第N+1步现时构型晶界面的法向,扩容系的硬化方程也采用了与晶粒的位错滑移相似的方程。

上述同时考虑位错滑移、形变孪晶和晶界效应的晶体塑性本构模型已通过编制用户定义材料子程序在商用软件ABAQUS6.8/Standard中实现,其中位错滑移、形变孪晶部分主要参考了文献[9]的研究结果。

1.3 计算中参数的选取

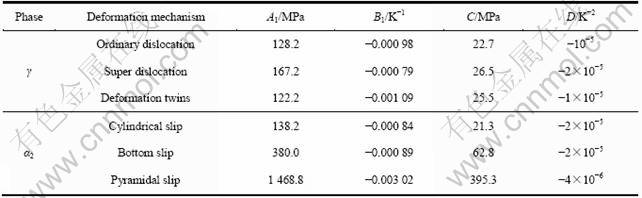

在本计算中,γ-TiAl在不同温度下的弹性常数可由文献[15]得到,文献中给出了弹性常数随温度变化的二次拟合结果![]() ,其中C0、A、B为弹性参数,如表1所列。

,其中C0、A、B为弹性参数,如表1所列。

表1 在不同温度下γ-TiAl的弹性常数

Table 1 Elastic constants of γ-TiAl at different temperatures

文献[9]仅给出![]() -Ti3Al在0 K下的弹性常数,鉴于

-Ti3Al在0 K下的弹性常数,鉴于![]() 相晶粒总体积分数不到10%,本文作者忽略温度对

相晶粒总体积分数不到10%,本文作者忽略温度对![]() -Ti3Al弹性常数的影响。由于缺乏准确的试验数据,在计算模型中暂取晶界壳单元的体积分数为10%,并假设晶界为一种各项同性材料。根据文献[12]对片层TiAl的微观组织观测研究,可知晶界的模量约为晶粒内部模量的7倍,因此暂取晶界的模量E为7倍的C11,其中C11为同一工况下的γ-TiAl的一个弹性常 数[16],泊松比取0.3。

-Ti3Al弹性常数的影响。由于缺乏准确的试验数据,在计算模型中暂取晶界壳单元的体积分数为10%,并假设晶界为一种各项同性材料。根据文献[12]对片层TiAl的微观组织观测研究,可知晶界的模量约为晶粒内部模量的7倍,因此暂取晶界的模量E为7倍的C11,其中C11为同一工况下的γ-TiAl的一个弹性常 数[16],泊松比取0.3。

由于TiAl临界剪切应力对应变率和温度的变化十分敏感,且受材料中的杂质成分和含量的影响很大,这里参考TiAl单晶压缩实验得出的不同温度下滑移系的CRSS的变化趋势[15],并结合运算,得出使模拟结果与实验结果较为吻合的参数,下面给出拟合得到的各滑移系和孪晶的临界剪切应力随温度T变化的函数形式:τ0=A1exp(B1T)+C1exp[D1(T-T0)2],其中A1、B1、C1、D1和T0为常数,如表2所列。

不同温度下的位错和形变孪晶的应变率敏感系数的拟合结果可根据文献[17]所给出的变化趋势并结合试算结果得到。由于缺乏相关数据,为简单计算,在此暂取晶界滑移系和扩容系的应变率敏感系数与位错一致。

位错:

msl =0.026 7exp[-2.88×10-6(T-340)2]+

0.043 2exp[-2.5×10-5(T-1 280)2]

孪晶:

mtw=0.020 3exp[-3.14×10-6(T-340)2]+

0.027 9exp[-2.5×10-5(T-1 280)2]

其他参数则参考文献[5-10]计算过程中的取值,并结合本运算结果得到。其中,位错滑移、晶界滑移和扩容的参考切应变率![]() =0.000 1;孪晶参考体积分数变化率

=0.000 1;孪晶参考体积分数变化率![]() =0.000 14;各滑移系第一阶段饱和切应力τs取为1.3倍的初始临界剪切应力;忽略温度对初始硬

=0.000 14;各滑移系第一阶段饱和切应力τs取为1.3倍的初始临界剪切应力;忽略温度对初始硬

化模量h0的影响,对γ-TiAl,普通位错、超位错、孪晶、晶界滑移和扩容的h0分别取400、500、400、400和400 MPa;对α2-Ti3Al,柱面、底面和锥面滑移h0分别取400、600和900 MPa。

2 基于Voronoi算法的包含晶界的TiAl多晶有限元模型

2.1 基于Voronoi算法的NL TiAl多晶有限元模型的建立

为了引入晶界并建立更加真实合理的NL TiAl多晶有限元模型,本文作者采用一种基于Voronoi算法随机产生晶粒的方法[18]。Voronoi多面体模型的实现主要包括如下3步:首先,一个发芽的过程,在几何模型上随机产生n个晶粒的中心六面体小单元;其 次,计算各个小单元到n个中心小单元的欧几里得距离,这一步可以考虑为从晶粒中心开始长大,根据各个小单元到中心小单元的欧几里得距离的比较,把各个单元归类到其距离最近的中心单元所在的晶粒,晶粒的平均尺寸是由模型的尺寸和晶粒的数目决定 的,通过以上算法建立模型以后,边界也就出现了,就是Voronoi多面体内晶粒之间的分界面,如图1所示;最后,由于同一晶粒内的原子紧密排布且具有相同的取向,将同一个晶粒内的所有小单元都赋予相同的取向。

图1 某25晶粒模型

Fig. 1 Model of 25 grains

表2 拟合的临界剪切应力随温度T变化的函数参数

Table 2 Simulated parameters of critical shear stress vs temperature (T0=965 K)

2.2 TiAl晶界的引入

在以上晶粒几何模型建立之后,经过如下算法实现在晶粒交界处引入壳单元来描述晶界。首先对每个小单元按顺序提取;然后判断这个小单元与其相邻的小单元是否属于同一晶粒,若相邻两小单元不属于同一晶粒,则将这两个小单元的共用面定义为晶界面;最后通过共用节点的方法,在两个晶粒交界处添加壳单元,如图2所示。如此就建立了一个基于Voronoi算法的包含晶界的TiAl有限元模型。

图2 图1模型中对应的壳单元

Fig. 2 Shell elements corresponding to Fig. 1

在具体计算晶界时采用了考虑横向剪切变形的厚壳,定义其厚度与跨度的比值1/10,并且采用适合模拟厚壳问题的4节点S4壳单元。在采用UMAT子程序的情况下,Abaqus无法通过输入文件提供的信息计算出壳单元横向剪切刚度,需要预先设定。由ABAQUS 6.8 Documentation[19]可知横向剪切刚度的计算公式可表示为

![]() (11)

(11)

式中:![]() 是所要求的横向剪切刚度,其中1、2方向代表壳平面内的两个方向;

是所要求的横向剪切刚度,其中1、2方向代表壳平面内的两个方向;![]() 壳单元平面内的真实剪切刚度;fp是一个无量纲因子,计算公式可表示为

壳单元平面内的真实剪切刚度;fp是一个无量纲因子,计算公式可表示为

![]() (12)

(12)

式中:A是壳面积,t是壳的厚度。

ABAQUS中当采用UMAT、VUMAT子程序时![]() 的计算可表示为

的计算可表示为

![]() ,

,![]() ,

,![]() (13)

(13)

式中:G13和G23是材料在离面方向上的剪切模量,5/6是一个剪切修正系数。

综上所述,本文作者已经基于Voronoi算法建立了包含晶界的NL TiAl多晶有限元模型,模型中的每个晶粒的大小、形状、空间分布都是随机产生。以上程序均已经在MATLAB 6.5中实现,经MATLAB计算输出晶粒结构相应的信息,再用于修改ABAQUS中相应的模型部分。

3 计算结果和讨论

3.1 模型的有效性评估

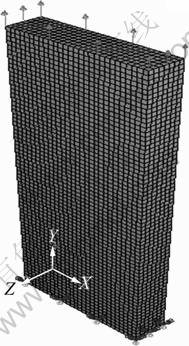

本文作者建立了如图3的由六面体单元组成的有限元多晶模型,由γ相和α2相(总体积分数略小于10%)晶粒在其中随机分布组成。本模拟的NL TiAl材料与文献[4]中的相同,通过其金相图片对晶粒尺寸的大小进行了估算,得到晶粒平均尺寸约为60 μm。六面体单元中局部坐标的取向代表了晶粒的取向,局部坐标的取向用欧拉角进行表示[20],通过对3个欧拉角随机赋值,即可产生随机取向,但同一个晶粒内的所有单元都被赋予相同的取向。在模拟变形时,对模型的一个面施加固定的边界条件,对另外一个面施加速度边界条件以实现不同应变率的加载。

图3 多晶有限元模型

Fig. 3 Polycrystalline model

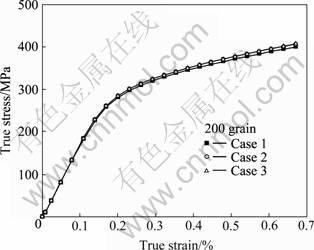

由于Voronoi算法所建立的晶粒大小、形状、空间分布以及晶粒的取向都是随机分布的,晶粒数目比较少时必然会导致计算结果重复性较差,因此,需要考评所采用模型计算结果的可靠性。在保证晶粒平均尺寸不变的前提下,对不同大小的模型如640单元25晶粒、2 560单元100晶粒、5 120单元200晶粒和 10 240单元400晶粒进行了试算,结果如图4所示。从图4可以看出,当单元数达到5 120以上时,应力应变曲线之间的差别已经很小(小于2%)。图5给出 5 120单元200晶粒时3种不同模型(只是随机种子不同,算法和分布概率仍然相同)的计算结果,可以看出此时的涨落误差也已经很小。综合考虑计算精度和计算效率,本模拟中最终采用几何尺寸为0.1 mm×0.2 mm×0.5 mm的5 120单元200晶粒的三维多晶模型进行后续的计算。

图4 不同尺寸模型的计算结果的比较

Fig. 4 Comparison of results of different models

图5 200晶粒3种模型计算结果的比较

Fig. 5 Comparison of calculation results of three 200 grains models

3.2 计算结果和讨论

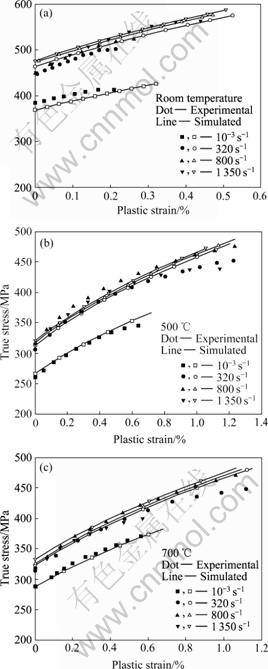

本文作者采用上述多晶有限元模型,对文献[4, 21]中室温、500 ℃和700 ℃下应变率为10-3、320、800和1 350 s-1的12种拉伸工况进行了模拟,并将应力—塑性应变曲线与文献[4, 21]中的实验结果进行了比较。从图6的结果可以看出:1) 相同温度下,近层片TiAl在动态加载(320、800和1 350 s-1)下的强度明显高于准静态(10-3 s-1)加载下的强度;而在动态加载范围内,由于应变率变化相对较小(320~1 350 s-1,应变率仅增大了3倍),材料的强度没有发生明显的变化,而本文作者所建立的模型较好地反映出不同温度下近层片TiAl的应变率强化特性。2) 在同一应变率下,高温工况屈服强度明显低于室温,即近层片TiAl呈现

出明显的高温软化现象。模拟结果很好地体现了试验中出现的这一特性。3) 各工况下计算所得屈服后的硬化趋势与基本实验相符,可见模拟能较好反映出近层片TiAl的应变硬化特性,但在高温工况下塑性应变比较大时,计算结果与实验结果存在一定的偏差,这可能是由于本文作者对于近层片TiAl在高温下的变形机理考虑的还不够完善造成的。总体上说,本模拟得到的应力塑性应变曲线与试验结果吻合较好。

图6 不同温度和拉伸应变率下NL TiAl应力—应变曲线的实验与模拟结果对比

Fig. 6 Comparison of simulated with experimental results of stress—strain curves of NL TiAl under different temperatures and strain rates

3.3 晶界对NL TiAl力学行为的影响

NL TiAl在晶界处会产生应力集中[12],为了考评模型中的晶界对应力分布的影响,本文作者对室温准静态拉伸试验工况的计算结果进行了分析;分别计算了包含和不含晶界单元的两种情况,然后对靠近同一晶粒交界面的单元应力进行了对比。结果发现,包含晶界单元时,晶粒交界处的一些单元Mises应力可以达到460 MPa,约为该晶粒平均值(350 MPa)的1.3 倍;而后者晶粒内最大Mises应力值约为晶粒平均值的1.15倍且分布比较均匀。上述计算结果表明,晶界的引入会改变晶粒的应力分布,且在晶界附近会产生一定的应力集中。

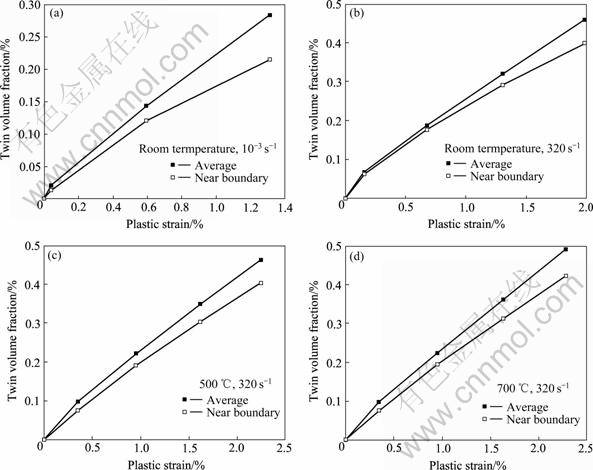

形变孪晶是NL TiAl的主要塑性变形机制之一[10],以下将研究形变孪晶对塑性变形的影响以及晶界对形变孪晶体积分数演化的影响。在本模拟中,分别统计了晶界附近实体单元(晶界相邻的一层实体单元)的孪晶体积分数和整体模型的平均孪晶体积分数,图7所示为4个工况下(室温准静态;室温320 s-1; 500 ℃、320 s-1;700 ℃、320 s-1)孪晶体积分数随塑性应变的关系曲线,而其它工况结果类似。由图7可以看出:1) 在各工况下,孪晶体积分数随塑性应变的增加而增加,说明形变孪晶在NL TiAl的塑性变形过程中一直起作用,这与文献[9]的报道一致;2) 晶界附近实体单元的孪晶体积分数均略低于整体模型平均的孪晶体积分数,说明晶界对形变孪晶有一定的阻碍作用。

图7 4个工况下晶界附近的孪晶体积分数与整体模型的平均孪晶体积分数的对比

Fig. 7 Volume ratio of deformation twin near grain boundaries vs average value of deformation twin of whole model

4 结论

1) 基于晶体塑性理论,给出了同时考虑位错滑移、形变孪晶和晶界变形的近片层TiAl本构模型。在此基础上,建立了基于Voronoi算法的NL TiAl三维多晶有限元模型,并在晶粒交界处引入壳单元来描述晶界。

2) 利用上述有限元模型,对不同温度(室温、500 ℃和700 ℃)和不同拉伸应变率(10-3~1 350 s-1)下NL TiAl的弹塑性力学行为进行了数值模拟。结果显示,模拟得到的应力应变曲线与试验结果吻合的较好,能够很好地反映近片层TiAl在不同温度和应变率下的材料响应,验证了该近片层TiAl有限元模型的可靠性。

3) NL TiAl有限元模型在加入晶界壳单元后,晶粒内的应力分布会发生明显的改变,且在晶界附近会产生一定的应力集中。此外,晶界对于孪晶存在一定的阻碍作用,使得晶界附近实体单元的孪晶体积分数要略低于多晶整体的平均孪晶体积分数。

REFERENCES

[1] 颜鸣皋, 吴学仁, 朱知寿. 航空材料技术的发展现状与展望[J]. 航空制造技术, 2003, 12: 19-25.

YAN Ming-gao, WU Xue-ren, ZHU Zhi-shou. Recent progress and prospects for aeronautical material technologies[J]. Aeronautical Manufacturing Technology, 2003, 12: 19-25.

[2] 王 刚, 徐 磊, 崔玉友, 杨 锐. 粉末冶金TiAl基合金高温变形行为及其本构模型[J]. 中国有色金属学报, 2010, 20(1): 269-273.

WANG Gang, XU Lei, CUI Yu-you, YANG Rui. High temperature deformation behavior of powder metallurgy TiAl alloy and its constitutive model[J]. The Chinese Journal of Nonferrous Metals, 2010, 20(1): 269-273.

[3] WANG Yu, LIN Dong-liang, KIM Y W. High strain-rate tensile properties of a TiAl alloy in duplex and fully lamellar microstructural forms[J]. Transactions of Nonferrous Metals Society of China, 1999, 9(3): 437-441.

[4] 昝 祥. TiAl基金属间化合物高温动态力学行为基变形机理研究[D]. 合肥: 中国科学技术大学, 2008: 18-94.

ZAN Xiang. Dynamic mechanical behavior and deformation mechanism of TiAl intermetallics at elevated temperatures[D]. Hefei: University of Science and Technology of China, 2008: 18-94.

[5] BIMAL K K, MING D, ROBERT J A. Numerical simulations of stress-strain behavior in two-phase α2+γ lamellar TiAl alloys[J]. Materials Science and Engineering A, 1995, 192/193: 97-103.

[6] WERWER M, CORNEC A. Numerical simulation of plastic deformation and fracture in polysynthetically twinned(PST) crystals of TiAl[J]. Computational Materials Science, 2000, 19: 97-107.

[7] WERWER M, CORNEC A. The role of superdislocations for modeling plastic deformation of lamellar TiAl[J]. International journal of plasticity, 2006, 22: 1683-1698.

[8] MARKETZ W T, FISCHER F D. Computational modeling and experimental study of the deformation behavior of γ-TiAl-based alloy[J]. Advanced Engineering Materials, 2000, 2(10): 662-666.

[9] MARKETZ W T, FISCHER F D, CLEMENS H. Deformation mechanisms in TiAl intermetallics—Experiments and modeling[J]. International Journal of Plasticity, 2003, 19: 281-321.

[10] 王 东. 高温动态拉伸下NG TiAl弹塑性力学行为的数值模拟[D]. 合肥: 中国科学技术大学, 2009: 1-20.

WANG Dong. Simulation of dynamic mechanical behavior of NG TiAl at elevated temperature[D]. Hefei: University of Science and Technology of China, 2009: 1-20.

[11] CHANG S F. A micromechanics study of lamellar TiAl[J]. Experimental Mechanics, 2006, 46: 173-178.

[12] SIMKIN B A, CRIMP M A, BIELER T R. A factor to predict microcrack nucleation at γ-γ grain boundaries in TiAl[J]. Scripta Materialia, 2003, 49: 149-154.

[13] FISCHER F D, SCHADEN T, APPEL F. Mechanical twins, their development and growth[J]. European Journal of Mechanics, 2003, 22: 709-726.

[14] 潘文科, 张永伟, 王自强. 考虑晶界效应的多晶体有限变形分析[J]. 固体力学学报, 1996, 17(3): 189-199.

PAN Wen-ke, ZHANG Yong-wei, WANG Zi-qiang. The finite element deformation analysis of polycrystalline considering grain boundary effect[J]. Acta Mechanica Solida Sinica, 1996, 17(3): 189-199.

[15] HE Y, SCHWARZ R B. Elastic constants and thermal expansion of single crystal γ-TiAl from 300 to 750 K[J]. Materials Science and Engineering A, 1997, 239/240: 157-163.

[16] 冯 端. 金属物理学[M]. 北京: 科学出版社, 2000: 351-363.

FENG Duan. Metal physics[M]. Beijing: Science Press, 2000: 351-363.

[17] HINUI, MATSUMURO M, WU D H. Temperature dependence of yield stress, deformation mode and deformation structure in single crystals of TiAl (Ti-56 at.% Al)[J]. Philosophical Magazine A, 1997, 75(2): 395-423.

[18] FABRICE B, LUC D, DOMINIQUE J. GEORGES C. Intergranular and intragranular behavior of polycrystalline aggregates[J]. International Journal of Plastic, 2001, 17: 513-536.

[19] Abaqus Inc. Abaqus 6.8 documentation(v6.8)[G]. RI, USA: Hibbit, Karlsson and Sorensen, 2008.

[20] 黄 文. 纯钛高温动态拉伸力学性能研究[D]. 合肥: 中国科学技术大学, 2006: 57-87.

HUANG Wen, Study on the dynamic behavior of polycrystalline titanium at elevated temperature[D]. Hefei: University of Science and Technology of China, 2006: 57-87.

[21] 昝 祥, 汪 洋, 夏源明. 三种微观组织的Ti-46.5Al- 2Nb-2Cr高温动态力学行为的实验研究[J]. 实验力学, 2008, 23 (6): 477-484.

ZAN Xiang, WANG Yang, XIA Yuan-ming. Experimental study of Ti-46.5Al-2Nb-2Cr with three different microstructures under elevated temperatures and high strain rate[J]. Journal of Experimental Mechanics, 2008, 23(6): 477-484.

基金项目:国家自然科学基金资助项目(10702068, 10902106)

收稿日期:2011-02-11;修订日期:2011-05-23

通信作者:李子然,副教授,博士;电话:0551-3601236;E-mail: lzr@mail.ustc.edu.cn

摘 要:基于晶体塑性理论,给出了同时考虑位错滑移、形变孪晶和晶界变形的近片层组织TiAl本构模型;在此基础上,建立基于Voronoi算法的近层片TiAl三维多晶有限元模型,并在晶粒交界处引入壳单元来描述晶界;利用上述有限元模型,对不同温度(室温、500和700 ℃)和不同拉伸应变率(10-3、320、800和1 350 s-1)下近层片TiAl的塑性力学行为进行数值模拟。结果显示:模拟得到的应力塑性应变曲线与试验结果吻合较好,能够反映近层片TiAl在不同温度和应变率下的材料响应;由于晶界的存在,晶粒内的应力分布会发生明显改变,晶界附近产生一定的应力集中。此外,晶界对孪晶存在一定的阻碍作用,使得晶界附近实体单元的孪晶体积分数要略低于多晶整体的平均孪晶体积分数。