空气钻井潜孔钻头气固两相流数值模拟

祝效华1, 2,凌玉梅1,童华1

(1. 西南石油大学 机电工程学院,四川 成都,610500;

2. 清华大学 航天航空学院,北京,100084)

摘 要:

田现场空气钻井用潜孔钻头为模拟对象,根据实体模型、底部包络面和实钻井眼建立流场模型,采用RNG k-ε方程作为气相湍流模型,用拉格朗日粒子追踪法描述固相,进行潜孔钻头的旋流场数值模拟。研究结果表明:气相在喷嘴出口形成的扇形面积小,未完全覆盖钻齿,钻齿处岩屑携带效率低;转盘转速对井底流场影响很小;钻头中心区域和切削结构中部(径向狭长区域)存在回流;流量分配不均和回流影响携岩效率和钻进速度;借鉴PDC钻头水力结构的设计思路,在潜孔钻头每个切削结构中心位置增加1个喷孔,在潜孔钻头中心增1个中心喷孔,发现改进后钻齿上分配的气量明显增加,过流流速增大,钻头中心区域回流现象基本消除,改进后结构有利于及时清除岩屑,减少重复切削,可以提高机械钻速以及延长钻头寿命。

关键词:

中图分类号:TE2 文献标志码:A 文章编号:1672-7207(2011)10-3040-08

Numerical simulation of DTH bit’s gas-solid

two-phase flow in air drilling

ZHU Xiao-hua1, 2, LING Yu-mei2, TONG Hua2

(1. School of Mechatronic Engineering, College of Southwest Petroleum University, Chengdu 610500, China;

2. School of Aerospace, Tsinghua University, Beijing 100084, China)

Abstract: Taking Sichuan & Chongqing district’s oil field air drilling down-the-hole(DTH) bits as simulation object, flow model was established according to the entity model, bottom plane enveloping and borehole diameter. Taking RNG k-ε two equation turbulence model as gas model, and Lagrange particle tracing method for solid model, spiral flow field numerical simulation of DTH bit was completed. The results show that gas phase in the nozzle exit forms small fan area, which can not completely cover drilling teeth, so there is low efficiency of carrying cuttings in tooth; when drilling is empty, rotate speed has a little influence on bottom-hole flowing field. There exists backflow in bit center and cutting structure middle part (radial slim region). Flow rate malapportioned and backflow affect cutting carrying efficiency and drilling speed. Reference to hydraulic structure design of PDC bit, a nozzle increases on each cutting structure center of DTH bit and a center nozzle on the center of bit. After the improvement, the gas distribution on teeth is significantly increased, and the backflow in bit center is basically eliminated. The improved structure can timely clear rock, reduce duplication of cutting, then it can improve drilling speed and extend life of bit.

Key words: air drilling; drilling down-the-hole bit; gas-solid two-phase; flow numerical simulation; hydraulic structure

空气钻井是欠平衡钻井的一种,主要用于非储层段钻进,其机械钻速为常规钻井的3~15倍[1]。尽管我国空气钻井的总实施井数还很少,但近年来空气钻井技术在我国得到了迅速发展。空气钻井利用压缩空气作为循环介质将岩屑从井底带至地面。空气锤钻进时,转盘驱动钻具旋转,同时,空气锤给予潜孔钻头周期性的高频冲击[1-2]。空气锤钻进时机械钻速高,产生的岩屑量大,钻齿磨损快,潜孔钻头的寿命问题在很大程度上影响了空气钻井技术的应用与推广。川渝地区油气田是我国空气钻井的主要战场,目前使用的潜孔钻头大部分都是从国外进口,所用钻头均出现磨损过快、掉齿等问题。潜孔钻头的使用寿命和工作性能除与工作负载和布齿方式有关外,还取决于钻头的流场特性,钻头的流场特性与钻进效率和钻井安全有着密切的关系。钻头狭小的流场空间、钻头旋转、复杂冠部形状、井底淹没非自由多股射流以及井底两相流动等因素导致钻头流场极其复杂。已有学者开展了潜孔钻头流场特性的研究工作[3-7],通过分析流场得出结构上的不足并提出了改进措施,但这些分析都是基于单相流,忽略了固相即岩屑的作用,不能较好地反映实际流场特点,而空气钻井钻速快,产生的岩屑量大,固相是不能被忽略的。基于此,本文作者应用计算流体动力学技术(CFD)开展空气钻井潜孔钻头气固两相流数值模拟研究并提出改进措施。

1 模型及控制方程

1.1 物理模型

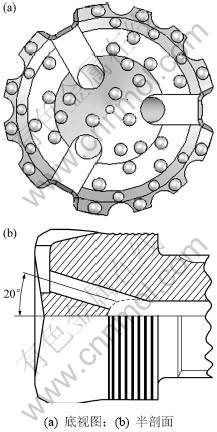

模拟时,选川渝地区油气田现场与空气钻井用潜孔钻为研究对象。用国外某公司直径为311.1 mm的潜孔钻头,该钻头间隔120o对称布置3个切削结构和水力结构(喷孔和流道),各喷嘴直径为38 mm,喷嘴安装角度为0o,喷射角为20o,共布置42个钻齿,如图1所示。

循环介质为空气;岩屑材料选砂岩,密度为2.6 t/m3,设为均一直径1 mm,球形度为0.6[8],固体用拉格朗日粒子追踪;假设固体颗粒不可压缩,颗粒温度一致且颗粒间无传质。

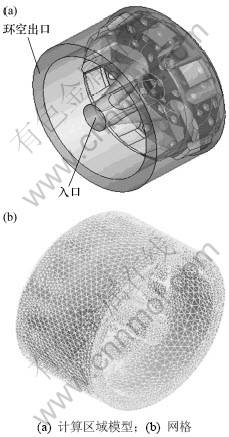

根据钻头实体模型、底部包络面[9]和实测井径(井眼扩大率为5%,钻齿距井底2 mm),建立钻头井底流场计算区域模型如图2所示。采用非均匀网格技术进行单元划分,在喷嘴出口周围流道及钻齿处进行局部网格细化。

图1 潜孔钻头底视图及半剖图

Fig.1 Bottom and half-section graph of DTH bit

图2 潜孔钻头井底流场计算区域模型图及其网格

Fig.2 Calculation area model graph of DTH bit’s bottom-hole flow field and its grid figure

1.2 空气注气量及岩屑质量流量计算

模拟直径为311.1 mm钻头钻至2.5 km处,气体相对密度为1.185,地面温度为25 ℃,地温梯度为0.03 ℃/m,环境压力为0.103 425 MPa,钻杆外径为139.7 mm,机械钻速为20 m/h,转盘转速为60 r/min,井眼扩大率为5%,井眼粗糙度为7.62 mm,钻杆和套管粗糙度为0.045 72 mm。

在上述井况参数下,根据最小动能标准法[10]计算标准状况下所需的空气最小理论流量为97.38 m3/min,工程中为安全起见流量常采用110~120 m3/min,模拟时取120 m3/min。对标准状态与井底状态下的气体流量与密度进行转换[11]:钻头中心孔处的气体流量为27.6 m3/min,钻头中心孔处空气密度为5.31 kg/m3。由钻速可计算单位时间产生的岩屑体积为1.39 m3/h,则岩屑质量流量为1.004 kg/s。由地面温度及地温梯度可得井底岩石温度为100 ℃。

1.3 控制方程

目前,计算流体动力学常用的湍流数值模拟方法主要有3种:直接模拟、大涡模拟、应用Reynolds时均方程模拟(即湍流的统观模拟方法)。这几种方法各有优缺点,在处理工程问题时,统观模拟方法较为经济、有效[12]。

气固两相流动数值模拟与湍流气相流动数值模拟相似,但在气相流场中加入固体颗粒相,必然引起气相质量、动能、能量的变化,因此,气固两相湍流流动模拟的关键是颗粒相的模拟。统观模拟方法中气固两相湍流模拟对颗粒相的模拟通常分为2类:第1类是把流体当作连续介质,而将颗粒作为离散相处理,在拉格朗日坐标系下描述颗粒的运动,以随机轨道模型为代表;第2类把流体与颗粒看作共同存在且相互渗透的连续介质,即把颗粒群看作拟流体,在欧拉坐标下描述颗粒群的运动[13]。

流动中固相岩屑的容积率定义为区域或单元体中固相的体积与区域或单元的体积之比,本文工况下的固相岩屑容积率为(1.39/60)/(1.39/60+27.6)= 8.4×10-4。固相颗粒很少,无法作为拟流体,故本文采用第1种模拟方法。

1.3.1 气相控制方程

气流携带岩屑的最小流速为15.24 m/s[6],空气动力黏度为μg=17.9×10-6 Pa·s,代入雷诺数定义[8],得气流的雷诺数为1.63×105,远大于4 000,故潜孔钻头井底流场是典型的充分发展了的湍流。潜孔钻头气固两相流动模型中描述气相的RNG k-ε湍流模型的控制方程如下[14-15]。

连续方程:

![]() (1)

(1)

动量方程:

(2)

(2)

![]() (3)

(3)

![]() (4)

(4)

能量方程:

(5)

(5)

![]() (6)

(6)

![]() (7)

(7)

湍流动能方程:

![]() (8)

(8)

湍流耗散率方程:

(9)

(9)

(10)

(10)

![]() (11)

(11)

![]() (12)

(12)

式中:U为流体速度;p为压力;p′为修正压力;μeff为有效黏度;B为体积力总和;k为湍动能;μ为分子黏度;μt为湍流黏度;λ为热传导率;hhot为总热焓;τ为分子应力张量;SM为动量源项;SE为能量源项;σk为湍动能普朗特数;pk为动能发生率;ε为湍动能耗散率;σε为湍动能耗散率普朗特数;t为时间;T为热力学温度;h为静态热力焓;η为动力黏度;Uk为湍动能流速;Uε为湍流耗散率流速;βRNG,CμRNG,Cμ,σk,Cβ2RNG和σεRNG为RNG k-ε湍流方程常数。

根据Launder等的推荐值及实验验证[12],模型参数在计算时取值如下:Cμ=0.09,σk=1.0,σε=1.3,CμRNG=0.085,βRNG=0.012,Cε2RNG=1.68,σεRNG=0.7179。

1.3.2 岩屑颗粒对流场反作用力

(1) 阻力为:

(13)

(13)

式中:Rep为颗粒的雷诺数;ρf为流体密度;U∞为无穷远处的匀速速度;Af为颗粒表面上粘滞阻力作用面积;As为分离区在沉降方向的投影面积;uf为流体速度;up为岩屑颗粒速度。

(2) Magnus力。在流场中大部分区域中的颗粒受流体黏性的制约并不旋转,除近壁区外,Magnus力是不重要的。

![]() (14)

(14)

式中:F1为Magnus力;dp为颗粒的直径;w为旋转角速度。

(3) Saffman力:

![]() (15)

(15)

式中:Fs为Saffman力;μf为流体动力黏度。

1.3.3 岩屑运动方程[16]

![]() (16)

(16)

等式左边为岩屑惯性力。等式右边第1项FD为岩屑单位质量曳力;第2项为岩屑重力;第3项为岩屑其他作用力F,由于旋转引起的Magnus力,以及有横向速度梯度引起的Saffman升力。其中:ρp为岩屑密度,ρ为气体密度[17-18]。

1.4 边界条件设定

本文数值模拟基于CFX软件进行,边界条件设置如下。

(1) 入口边界条件:气相入口即钻头中心孔设为速度入口,中湍流强度(5%);固相入口设为钻齿底面,岩屑质量流量为1.004 kg/s,岩屑颗粒之间以及岩屑颗粒与壁面之间考虑弹性碰撞。

(2) 出口边界条件:出口是指钻头体与井壁之间环形空间的顶部。设出口界面处的流动已充分发展,出口边界设为平均静压0.546 7 MPa,在整个出口均匀分布。

(3) 壁面边界条件:壁面边界分2部分。钻头表面及钻齿表面设置为旋转壁面,旋转速度取现场常用的60 r/min;井底与井壁壁面选用no slip(无滑移)条件,粗糙度为0.5 mm。

采用Lagrangian multiphase model并使用全隐式多网格耦合技术,采用高精度离散格式及有限体积法进行计算。

2 模拟结果与分析

2.1 收敛性分析

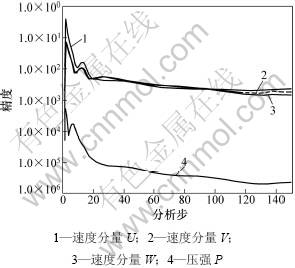

设置时间步长系数为10,计算精度为一阶精度,分析150步,压强P、速度分量(U,V,W)残差曲线见图3。从图3可见:压强P、速度分量(U,V,W)残差曲线都处于稳定状态,计算收敛。

图3 残差曲线

Fig. 3 Residual curves

2.2 速度场及两相流线分析

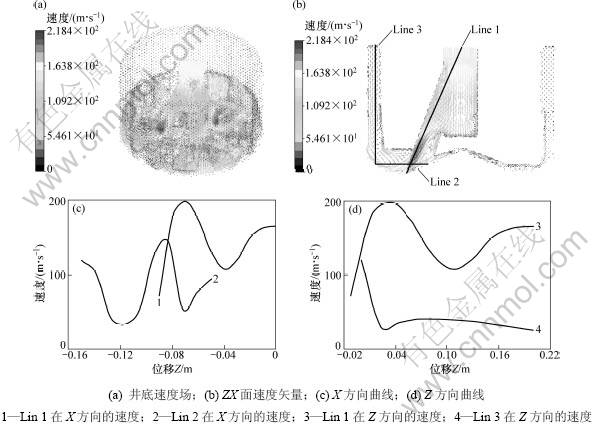

空气钻井循环介质在潜孔钻头喷嘴处所形成射流的主要作用是净化井底,清除岩屑及冷却钻齿。只有充分清洁井底,才能获得尽可能高的机械钻速。岩石被钻齿破碎后形成的岩屑首先离开岩石母体,然后,在井底被气流推移至外环空后最终被举升到地面,岩屑在井底的运移效率对机械钻速影响很大。图4(a)所示为速度场图,循环介质在喷嘴中速度达到最大值(218.4 m/s),处于亚音速流范围内。过一喷嘴取平面(ZX面),在面上沿喷嘴中心、流道中心及环空中心作3条直线Line1,Line2及Line3,如图4(b)所示。图4(c)和4(d)所示分别为Line1和Line2线上X-V曲线、Line1和Line3线上Z-V曲线。

图4 井底速度场及不同位置的速度曲线图

Fig.4 Bottom-hole’s velocity field and speed curve of different locations

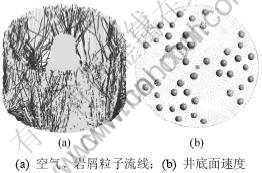

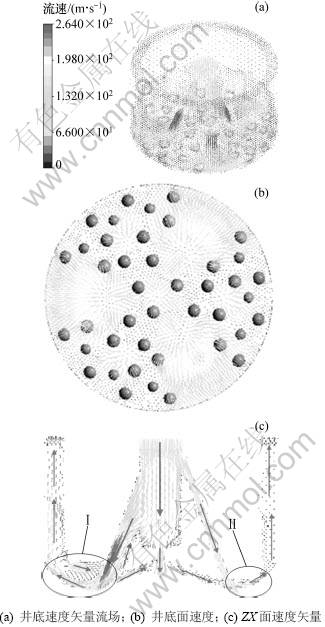

图5 两相流粒子/速度矢量图

Fig.5 Two-phase flow particles/velocity vector graph

图4(c)所示为X方向Line1和Line2的速度曲线。从图4(c)可见:当X=0时,空气进入中心孔,速度有所降低;当X=0.035 m时,进入喷嘴后由于压缩作用使得速度增大;当X=-0.075 4 m时,vmax=198.2 m/s。此后到达流道及井底速度降低。

图4(d)所示为Z方向Line1和Line3的速度曲线。从图4(d)可见:当X=0.034 m时,速度达到最大值vmax=198.2 m/s。从Line3可以看出:进入环空后速度降低,在Z=0~0.02 mm区间急降,之后降低趋势变小。

图5(a)所示为两相流线图,浅色部分代表气体轨迹,深色部分代表岩屑轨迹。从图5(a)可看出:岩屑不是规则的二维运动,而是沿程存在碰撞与反弹的三维运动。图5(b)所示为井底面速度矢量图,图中深色圆形图案代表钻齿。从图5(a)和5(b)可看出:气相在喷嘴出口形成的扇形面积小,未完全覆盖钻齿,钻齿处气相流量分配不足,且该处流速低。井底气体速度远高于转盘转速,转盘转速对井底流场影响很小,钻头旋转并不能改变钻头钻齿区域气体流量不足的问题。钻齿处岩屑显然不能及时被清除。

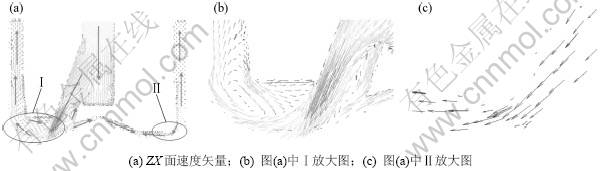

2.3 速度矢量切片分析

图6所示为过喷嘴截面速度矢量图,箭头指示流体流动方向;图6(b)和6(c)所示分别为Ⅰ和Ⅱ局部放大图。循环介质在喷嘴内加速,在喷嘴出口附近形成射流区,到达井底后形成漫流层。射流的卷吸作用使射流区边界层产生漩涡(图6(b)),并使钻头中心区域和切削结构中部(径向狭长区域)产生回流(图6(c))。尽管钻头中心区域和切削结构中部的回流速度不高(0~20 m/s),但只要回流流速大于0 m/s,该局部区域岩屑向外环空推移速度必然小于0 m/s,岩屑滞留或逆向推移引起的重复破碎将对机械钻速产生较大负面 影响。

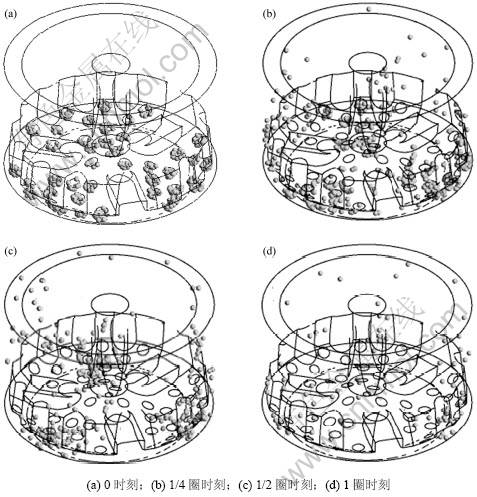

2.4 岩屑粒子运动分析

图7所示为不同时刻岩屑粒子的运动轨迹图,灰色颗粒状图案代表岩屑。其中:图7(a)所示为某一圈的起始时刻;图7(b),7(c)和7(d)所示为依次对应着1/4圈、1/2圈和1整圈的起始时刻岩屑粒子运动圈。从图7可以看出:岩屑在钻齿处产生后(图7(a))历经钻头转动1圈,大部分岩屑被举升至外环空,但仍有部分岩屑滞留在井底(图7(d))。与潜孔钻头配套使用的空气锤的冲击频率为17~25[19],转盘转速为30~55 r/min[19],转盘旋转1圈时,空气锤冲击破碎岩石远大于1次,潜孔钻头存在严重的滞留和重复破碎问题。

图6 井底速度场切片图

Fig.6 Bottom-hole slice graphs of velocity field

图7 岩屑粒子运动图示

Fig.7 Movement graphs of rock cutting particle

3 优化措施

由以上分析可知:回流、流量分配不合理引起的重复切削是影响潜孔钻头性能的主要问题。鉴于此,借鉴PDC钻头水力结构的设计思路对水力结构进行如下调整:将3个主喷嘴的直径从38 mm缩小至30 mm,在钻头底面中心开1个直径为12 mm的中心喷嘴,在每个切削结构中心位置增1个喷孔(倾角为20°,直径为12 mm)。在相同边界条件下对其进行分析 计算。

改进后,流场峰值速度提高至vmax=260 m/s(图8(a));钻齿处的流体速度也提高了约16%;新增的各喷嘴改善了井底流量分配,使切削结构特别是切削结构中部(径向狭长区域)获得了较合理的流量;钻头中心区域和切削结构中部的回流也基本消除(图8(c)-Ⅱ)。这三者均可有效提高钻齿处岩屑的运移效率,有效避免或减缓了重复破碎,有助于提高机械钻速。主喷嘴边界层的漩涡仍然存在(见图8(c)中Ⅰ),但范围减小。

图8 改进后井底流场图

Fig.8 Improved bottom-hole flowing fields

4 结论

(1) 气相在喷嘴出口形成的扇形面积小,未完全覆盖钻齿;钻头中心区域和切削结构中部(径向狭长区域)存在回流。流量分配不均和回流严重影响井底岩屑的运移效率,钻齿处存在重复破碎现象。

(2) 借鉴PDC钻头水力结构的设计思路,将现有三主水眼对称水力结构改进为带中心水眼的七水眼水力结构。其改善了井底流量分配,回流基本被消除,钻齿处过流流速增大,峰值速度提高16%,齿底岩屑运移效率提高。改进后的水力结构有助于提高机械钻速,延长钻头寿命。

参考文献:

[1] 赵业荣, 孟英峰, 雷桐. 气体钻井理论与实践[M]. 北京: 石油工业出版社, 2007: 1-3.

ZHAO Ye-rong, MENG Ying-feng, LEI Tong. Theory and practice of gas drilling[M]. Beijing: Petroleum Industry Press, 2007: 1-3.

[2] 李玉飞, 孟英峰, 聂政远. 空气钻井提高钻速机理研究[J].石油钻探技术, 2006, 34(4): 9-11.

LI Yu-fei, MENG Ying-feng, NIE Zheng-yuan. The mechanisms of ROP during air drilling[J]. Oil Drilling Technology, 2006, 34(4): 9-11.

[3] 黄志强, 周已, 单代伟. 潜孔钻头排屑槽布置方式对井底流场影响的研究[J]. 物探装备, 2005, 18(5): 296-299.

HUANG Zhi-qiang, ZHOU Yi, SHAN Dai-wei. Study on influence of layout of DTH bits junk slot on hole-bottom flow field[J]. Equipment for Geophysical Prospecting, 2005, 18(5): 296-299.

[4] 黄志强, 单代伟, 李琴, 等. 潜孔钻头井底流场数值模拟研究[J]. 石油机械, 2006, 34(8): 11-14.

HUANG Zhi-qiang, SHAN Dai-wei, LI Qin, et al. Numerical simulation of bottom-hole flowing field for DTH bits[J]. China Petroleum Machinery, 2006, 34(8): 11-14.

[5] 单代伟, 黄志强, 李琴, 等. 潜孔钻头结构参数与井底流场关系研究[J]. 天然气工业, 2007, 27(2): 73-76.

SHAN Dai-wei, HUANG Zhi-qiang, LI Qin, et al. Study on relationship between structural parameters of DTH bits and flow field at hole bottom[J]. Natural Gas Industry, 2007, 27(2): 73-76.

[6] 谢翠丽, 杨爱玲, 陈康民. 非对称多喷嘴平底钻头井底三维流场数值模拟[J]. 石油机械, 2002, 23(6): 77-80.

XIE Cui-li, YANG Ai-ling, CHEN Kang-min. Numerical simulation for downhole flow field of jet on PDC bits with asymmetric multi-nozzle distribution[J]. China Petroleum Machinery, 2002, 23(6): 77-80.

[7] 陈晶晶, 王文伟. 三种端面形状的潜孔钻头流场CFD数值模拟仿真[J]. 凿岩机械气动工具, 2008(4): 28-30.

CHEN Jing-jing, WANG Wen-wei. Numerical simulation of inner field for three different kinds of down-the-hole drill bits[J]. Accelerometers Pneumatic Tools, 2008(4): 28-30.

[8] 黄小兵, 陈次昌, 董耀文. 气体钻井的岩屑特征及粒度分布测试[J]. 天然气工业, 2008, 28(11): 83-84.

HUANG Xiao-bing, CHEN Ci-chang, DONG Yao-wen. Characteristics of gas drilling cuttings and grain size distribution determination[J]. Natural Gas, 2008, 28(11): 83-84.

[9] 杨丽, 陈康民. 喷嘴孔径对PDC钻头井底流场影响的研究[J]. 机械工程学报, 2005, 41(9): 171-173.

YANG Li, CHEN Kang-min. Research on the influence of nozzles with different diameter on flow field of PDC bits[J]. Chinese Journal of Mechanical Engineering, 2005, 41(9): 171-173.

[10] 郭柏云, 艾力格兰伯. 欠平衡钻井气体体积流量的计算[M]. 胥思平, 译. 北京: 中国石化出版社, 2006: 9-20.

GUO Bo-yun, Ghalambor A. Underbalanced drilling’s gas volume flow calculation[M]. XU Si-ping, trans. Beijing: China Petrochemical Press, 2006: 9-20.

[11] 王存新. 气体钻井井眼温度及气体携岩携水能力研究[D]. 西安: 西南石油大学石油工程学院, 2006: 36-61.

WANG Cun-xin. Research on temperature in bore hole of gas drilling and gas’s capacity of carrying and liquid[D]. Xi’an: Southwestern Petroleum University. College of Petroleum Engineering, 2006: 36-61.

[12] 王福军. 计算流体动力学分析-CFD软件原理与应用[M]. 北京: 清华大学出版社, 2004: 116-119.

WANG Fu-jun. Analysis of computational fluid dynamics-CFD software principle and application[M]. Beijing: Tsinghua University Press, 2004: 116-119.

[13] 李长志, 王莹, 董鹏. 湍流气固两相流动数值模拟理论研究的最新进展[J]. 电站系统工程, 2002, 18(3): 19-20.

LI Chang-zhi, WANG Yi, DONG Peng. Numerical simulation of turbulent gas-particle flow of the latest developments in theoretical studies[J]. Power Systems Engineering, 2002, 18(3): 19-20.

[14] 龙天渝, 苏亚欣, 向文英. 计算流体力学[M]. 重庆: 重庆大学出版社, 2007: 29-33.

LONG Tian-yu, SU Ya-xin, XIANG Wen-ying. Computational fluid dynamics[M]. Chongqing: Chongqing University Press, 2007: 29-33.

[15] 周孑民, 李茂, 蒋胜矩.铝电解槽磁流体的两相模拟及其界面追踪[J]. 中南大学学报: 自然科学版, 2007, 38(2): 267-270.

ZHOU Jue-min, LI Mao, JIANG Sheng-ju. Two-phase simulation and its interface tracking of fluid flow in aluminum electrolysis cell[J]. Journal of Central South University: Science and Technology, 2007, 38(2): 267-270.

[16] Litchford R J, Jeng S M. Efficient statistical transport model for turbulent particle dispersion in sprays[J]. American Institute of Aeronautics and Astronautics Journal, 1991, 29: 1443.

[17] Baxter L L, Smith P J. Turbulent dispersion of particles[J]. The STP Model Energy & Fuels, 1993, 7: 852-859.

[18] Jain S. Three-dimensional simulation of turbulent particle dispersion[D]. Utah: University of Utah, 1995: 19-37.

[19] 罗整, 徐忠祥, 李晓慧. 空气锤钻井技术在气体钻井中的应用[J]. 钻采工艺, 2007, 30(6): 9-11.

LUO Zheng, XU Zhong-xiang, LI Xiao-hui. Application of pneumatic hammer drilling technology in gas drilling[J]. Drilling & Production Technology, 2007, 30(6): 9-11.

(编辑 陈灿华)

收稿日期:2010-10-05;修回日期:2010-12-20

基金项目:国家自然科学基金资助项目(50804040);国家重点实验室基金资助项目(PLN0701)

通信作者:祝效华(1978-),男,山东菏泽人,博士,副教授,从事杆管柱力学及井下工具等研究;电话:13980020787;E-mail:zxhth113@163.com

摘要:以川渝地区油气田现场空气钻井用潜孔钻头为模拟对象,根据实体模型、底部包络面和实钻井眼建立流场模型,采用RNG k-ε方程作为气相湍流模型,用拉格朗日粒子追踪法描述固相,进行潜孔钻头的旋流场数值模拟。研究结果表明:气相在喷嘴出口形成的扇形面积小,未完全覆盖钻齿,钻齿处岩屑携带效率低;转盘转速对井底流场影响很小;钻头中心区域和切削结构中部(径向狭长区域)存在回流;流量分配不均和回流影响携岩效率和钻进速度;借鉴PDC钻头水力结构的设计思路,在潜孔钻头每个切削结构中心位置增加1个喷孔,在潜孔钻头中心增1个中心喷孔,发现改进后钻齿上分配的气量明显增加,过流流速增大,钻头中心区域回流现象基本消除,改进后结构有利于及时清除岩屑,减少重复切削,可以提高机械钻速以及延长钻头寿命。