不同应力下7B04铝合金的疲劳断口

蹇海根,姜锋,文康,黄宏锋,韦莉莉,蒋龙

(中南大学 材料科学与工程学院,湖南 长沙,410083)

摘 要:

摘 要:采用金相、电镜扫描显微技术对不同应力下铝合金的疲劳断口显微组织进行分析和对比研究,揭示该合金疲劳裂纹萌生与扩展的微观特征。研究结果表明:疲劳裂纹一般在材料表面或近表面处萌生,与表面的距离随加载应力升高而减小,在应力为285 MPa时裂纹于距表面约250 μm处萌生,而在430 MPa时裂纹萌生于材料表面;在裂纹源附近观察不到疲劳辉纹,且加载应力越高,这个区域的面积就越小,而裂纹扩展区的疲劳辉纹间距随应力的增大而增大;裂纹形成后,微裂纹沿着与应力轴呈45?角的最大切应力方向向纵深扩展,然后转向与拉应力轴正交的方向扩展,最后瞬断,且随着应力的增大,断口上疲劳裂纹扩展区的面积减小,瞬断区的面积增大。

关键词:

中图分类号:TG166.3;TG111.8 文献标志码:A 文章编号:1672-7207(2010)01-0132-06

Fatigue fracture of 7B04 aluminum alloy under different stresses

JIAN Hai-gen, JIANG Feng, WEN Kang, HUANG Hong-feng, WEI Li-li, JIANG Long

(School of Materials Science and Engineering, Central South University, Changsha 410083, China)

Abstract: The microstructures of fatigue fracture of Al alloys under various stresses were studied by optical microscope and scanning electron microscope, and the microscopic features of crack initiation and propagation in this kind of alloy were revealed. The results show that the fatigue cracks usually initiate at or near the free surfaces of the specimen. And with the increase of the loading stress, the distance between the crack and the surface decreases. The cracks are 250 μm in depth from the surface under strain of 285 MPa, while they are initiated at the free surface under 430 MPa. Striation can’t be observed in the area near the crack source. Moreover, the area will be reduced with the increase of loading stress. In the crack propagation zone, there is a uniform increase in striation distance as the strain amplitude increases. After the formation of cracks, the micro cracks propagate towards the depth along the direction of maximum shear stress at an angle of 45? with the stress axis, and then they turn to the direction perpendicular to the stress axis and finally get fractured instantaneously. With the increase of stress, the area of propagation zone on the fracture surface reduces while the area of fatigue fracture zone is enlarged.

Key words: Al alloy; fatigue fracture; crack initiation; crack propagation; fatigue striation

研究用合金是国产7×××高强铝合金中的一种,与美国的7075合金和俄罗斯的B95合金相当,具有密度小、硬度高、加工性能好等特点,广泛应用于航空航天及民用工业,是航空航天工业的主要结构材料之一[1-4]。由于合金零部件一般应用于循环加载的情况下,其在使用过程中的疲劳行为特性就显得尤为重要[5-7]。自从Goodman[8]建立了考虑平均应力的疲劳寿命图以来,国内外研究者对合金的疲劳性能展开了大量的研究。Manson等[9-10]总结提出了评定材料的低周疲劳断裂规律,即?ε-N曲线;而20世纪60年代发展并建立起来的断裂力学,很快就被用于研究材料的疲劳裂纹扩展特性[11-13];Paris等[14]建立了裂纹扩展速率与应力强度因子幅值(?K)之间的一般关系。近年来,许多研究人员利用电子显微镜对材料在疲劳过程中的微观组织变化进行观察,深入研究了疲劳裂纹萌生及扩展的疲劳断裂机制。其中,Bruzzi等[15-16]采用?Jeff作为裂纹扩展驱动力,对缺口疲劳短裂纹的扩展行为进行了研究;Froustey等[17]考虑到裂纹闭合效应,研究了铸造铝合金中萌生于缺陷和缺口的疲劳裂纹扩展,并提出了疲劳寿命的估算模型;RAN等[18]采用裂纹尖端塑性区作为控制参量,研究了萌生于铝合金缺陷处短裂纹的扩展。为此,本文作者通过金相和电镜扫描显微技术对铝合金在疲劳拉伸过程中疲劳裂纹的萌生及扩展进行了研究,并对不同应力水平条件下的疲劳断口进行了微观观察和对比分析,旨在为这类合金以后的疲劳研究和应用提供一定的依据和参考。

1 实验

实验用铝合金板材由东北轻合金有限责任公司提供,合金经熔炼铸造、均匀化处理后热轧成30 mm厚的板材,其化学成分如表1所示。在470 ℃保温60 min后快速淬火冷却,再进行2%的预拉伸以释放淬火残余应力,然后进行115 ℃×8 h+165 ℃×16 h双级时效处理。

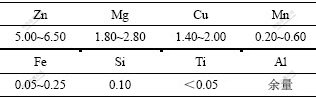

表1 实验铝合金的化学成分

Table 1 Chemical composition of tested aluminum alloy w/%

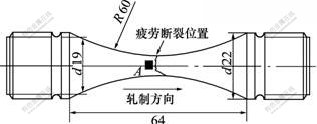

疲劳试验样品取自板材纵向,其试样取向及取样位置如图1所示(其中:d为直径,R为半径)。为了从微观角度进一步了解合金板材的疲劳特性,对热处理后的板材进行金相显微观察和扫描电镜(SEM)断口形貌观察。疲劳试验在MTS810型液压伺服材料试验机上进行,载荷波形为正弦波,频率为20 Hz,应力比为-1。穿过疲劳源区沿裂纹扩展方向及断口附近(图1中的A点)分别取样进行金相观察。高倍扫描实验在Sirion场发射扫描电镜上进行,截取疲劳试样的断口,对断口的一些典型区域进行扫描。

单位:mm

图1 疲劳实验试样及取样位置

Fig.1 Samples of fatigue experiments and sampling positions

2 结果与分析

2.1 裂纹的萌生

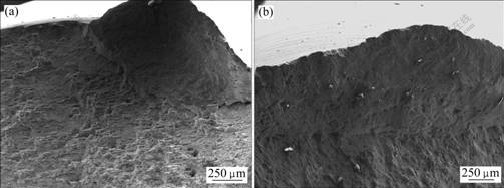

疲劳裂纹一般萌生于材料表面或靠近表面的位置。在断口上,裂纹从萌生点开始,在扩展中相遇,裂纹前沿因阻力不同而发生扩展方向上的偏离,此后,裂纹开始在各自的平面上继续扩展。不同的断裂面相交而形成台阶,这些台阶在断口上构成了放射状射线(图2)。由于在源区内疲劳裂纹的扩展速率很慢,通常需要经过多次循环才能形成,所以,疲劳源区的断口通常比扩展区和瞬断区更平坦,而在整个断口上与其余2个区相比,疲劳源区所占的面积也是最小的 (图3)。

(a) 285 MPa; (b) 430 MPa

图2 不同加载应力下疲劳断口源区的SEM像

Fig.2 SEM images of fatigue crack initiation sites under different loads

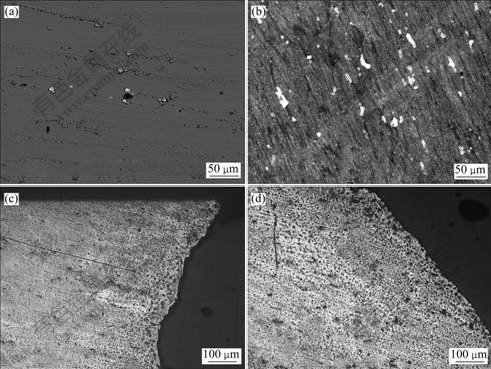

(a) 285 MPa; (b) 430 MPa

图3 不同加载应力下疲劳断口源区的SEM像

Fig.3 SEM images of fatigue crack initiation sites under different loads

裂纹源区附近的断面显微组织分析结果表明:在这一区域内观察不到疲劳辉纹,而且加载应力越大,这个区域的面积就越小。从图2(a)可见:在285 MPa的加载应力下,裂纹形成点约200 μm×600 μm范围内没有观察到辉纹,而在430 MPa应力加载条件下,半圆形(半径R约为150 μm)的疲劳源区面积明显减小。

对疲劳试样断口另一端进行观察,可以观察到所谓的“鱼眼”状疲劳断口,如图3所示。这主要是表面层存在残余压应力,裂纹源逐渐向次表面内移动的结果。同时,加载应力对疲劳裂纹形成位置与材料表面的距离有明显影响,疲劳源(即“鱼眼”)距表面的位置随加载应力增大而向表面移动,在285 MPa加载应力下,疲劳源距离表面约250 μm,而在430 MPa加载应力条件下,疲劳源接近于材料表面,如图3(b)中箭头所示。

穿过疲劳源区沿裂纹扩展方向的剖面及断口附近(图1中A点)的显微组织见图4。从图4(a)和4(b)可以看出:加载应力越大,组织变形越大,材料的疲劳损伤程度也就越严重。同时,裂纹萌生后,在随后的循环加载应力作用下,微裂纹沿着与应力轴呈45?角的最大切应力方向向纵深扩展;靠近表面的裂纹为沿晶扩展,而经过一定深度之后裂纹转入穿晶扩展,如图4(c)和4(d)所示。这是因为晶界在一定情况下也可视为一种晶体缺陷,容易出现位错塞积,沿晶界形成一些微裂纹。当微裂纹进一步扩展后,裂纹尖端在不断地张开和闭合的过程中,出现穿晶裂纹扩展。

(a) 285 MPa; (b) 430 MPa; (c) 285 MPa,裂纹源区剖面; (d) 285 MPa,裂纹扩展区剖面

图4 不同加载应力下疲劳断口剖面及断口附近(A点)的显微组织

Fig.4 Microstructures of section of fatigue fracture and point A under different loads

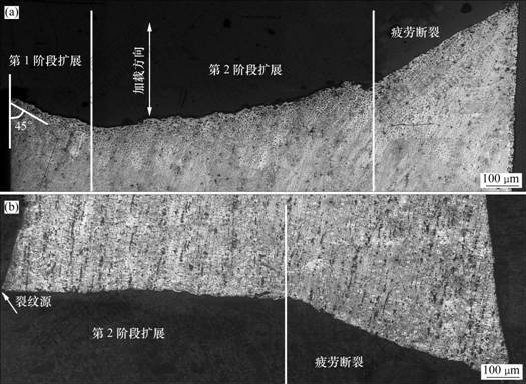

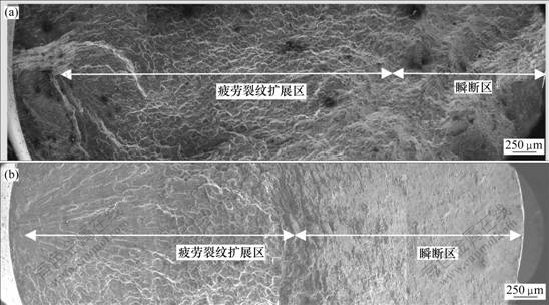

一般来说,第1阶段裂纹扩展的深度较浅,当裂纹扩展这一段距离之后,遇到障碍(如晶界、夹杂等)就由45?转向与拉应力轴正交的方向扩展,从而裂纹的扩展进入了第2阶段(图5)。当裂纹扩展到疲劳后期时,断裂近似于静载断裂,呈明显的剪切斜断口且表面呈结晶状,如图6所示。

(a) 285 MPa; (b) 430 MPa

图5 不同加载应力下疲劳断口的形貌

Fig.5 Fractographies of fatigue fracture samples under different loads

(a) 285 MPa; (b) 430 MPa

图6 不同加载应力下疲劳断口的SEM像

Fig.6 SEM images of fatigue fracture sample under different loads

第1阶段裂纹扩展所需的循环次数在总的疲劳寿命中所占的比例大小,主要取决于加载应力的大小。当加载应力较大时,第1阶段所需的循环次数比较少,裂纹几乎起始于材料表面(图5(b)),这也与图3(b)断口观察结果相一致;当加载应力较小时,所需的循环次数增大,裂纹扩展面积所占比例也较大,但第2阶段裂纹扩展面积所占比例最大,约占整个断裂面的2/3(图5(a))。

2.2 裂纹的扩展

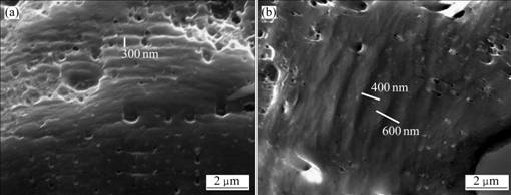

不同加载应力条件下样品的疲劳断口特征见图7,裂纹扩展区的高倍扫描电镜像见图8。

(a) 285 MPa; (b) 430 MPa

图7 不同加载应力下铝合金试样疲劳断口的形貌

Fig.7 Fractographies of fatigue fracture samples under different loads

(a) 285 MPa; (b) 430 MPa

图8 不同加载应力下裂纹扩展区的SEM像

Fig.8 SEM images of crack propagation sites under different loads

由图7可见:断口分为疲劳裂纹源、疲劳裂纹扩展区以及瞬断区3部分。靠近裂纹源处,裂纹放射状明显,其后裂纹逐渐稀疏,裂纹扩展速度加快,显示出快速断裂的形貌特征,出现了明显的剪切唇。这是因为随着裂纹长度增大,裂纹张口变大,相同应力下裂纹尖端应力强度因子幅值?K增大,从而导致裂纹扩展速率增大。比较图7(a)和图7(b)可以看出:随应力的增加,断口上疲劳裂纹扩展区的面积减小,瞬断区增大。当应力为285 MPa时,断口上的疲劳裂纹扩展区约占整个断面的2/3,当应力增大到430 MPa时,疲劳裂纹扩展区的面积则占整个断面的1/2。这跟裂纹扩展阶段与疲劳后期的对应比例关系相吻合(图7)。

图8所示为图7中裂纹扩展区中部位置的高倍SEM像。从图8可见到裂纹扩展过程中的疲劳辉纹,且辉纹基本是一簇彼此接近平行的纹路,法线方向基本上与该局部地区的裂纹扩展方向一致。在应力为430 MPa时,样品上的疲劳辉纹间距为400~600 nm,在应力为285 MPa时,疲劳辉纹间距为300 nm左右,说明应力越大,断口上疲劳辉纹间距越大。这是因为应力越大,裂纹扩展速率越快,每一个加载循环过程中裂纹扩展延伸的距离越大,裂纹稳定扩展阶段的面积就越小。同时,由于晶粒的取向不同以及晶界和第2相粒子的存在,会使裂纹的扩展由一个平面转移至另一个平面,在不同区域内观察到疲劳辉纹分布在不同高度的平面上。

3 结论

(1) 疲劳裂纹一般在材料表面或靠近表面的位置处萌生,且在疲劳源附近观察不到疲劳辉纹。随着应力幅值的增大,裂纹源距材料表面的距离减小,这个区域的面积也减小。

(2) 裂纹形成后,微裂纹沿着与应力轴呈45?角的最大切应力方向向纵深扩展,然后转向与拉应力轴正交的方向扩展,最后瞬断。当应力很大时,第1阶段所需的循环次数比较少,裂纹几乎起始于材料表面;当应力较低时,它所需的循环次数增多,所占比例也较大,但第2阶段裂纹扩展所占比例最大,约占整个断裂面的2/3。

(3) 疲劳断裂过程中应力越高,裂纹扩展区的疲劳辉纹间距越大,裂纹扩展速率也越大,瞬断区面积占总断面面积的比例也就越大。

参考文献:

[1] 蹇海根, 姜锋, 徐忠艳, 等. 航空用高韧Al-Zn-Mg-Cu系铝合金的研究进展[J]. 热加工工艺, 2006, 35(12): 66-71.

JIAN Hai-gen, JIANG Feng, XU Zhong-yan, et al. Study progress of high strength and tenacity Al-Zn-Mg-Cu aluminum alloy for aviation[J]. Hot Working Technology, 2006, 35(12): 66-71.

[2] WEI Qiang, XIONG Bai-qing, ZHANG Yong-an, et al. Production of high strength Al-Zn-Mg-Cu alloys by spray forming process[J]. Trans Nonferrous Met Soc China, 2001, 11(2): 258-261.

[3] 冯春, 刘志义, 宁爱林. RRA处理对超高强铝合金抗应力腐蚀性能的影响[J]. 中南大学学报: 自然科学版, 2006, 37(6): 1054-1059.

FENG Chun, LIU Zhi-yi, NING Ai-lin. Effect of retrogression and reaging treatment on stress corrosion cracking resistance of super-high strength aluminum alloy[J]. Journal of Central South University: Science and Technology, 2006, 37(6): 1054-1059.

[4] 刘晓涛, 崔建忠. Al-Zn-Mg-Cu系超高强铝合金的研究进展[J]. 材料导报, 2005, 19(3): 47-50.

LIU Xiao-tao, CUI Jian-zhong. Progress in research on ultra high strength Al-Zn-Mg-Cu alloy[J]. Materials Review, 2005, 19(3): 47-50.

[5] Mayer H. Influence of porosity on the fatigue limit of die cast magnesium and aluminum alloys[J]. International Journal of Fatigue, 2003, 25(5): 245-256.

[6] CHENG Xian-hua, MA Yan-yan. Fatigue crack initiation and propagation of aluminum alloy bearing[J]. Journal of Donghua University, 2004, 21(5): 102-105.

[7] 李海, 郑子樵, 魏修宇. 时效析出对2E12铝合金疲劳断裂行为的影响[J]. 中国有色金属学报, 2008, 18(4): 589-594.

LI Hai, ZHENG Zi-qiao, WEI Xiu-yu. Effect of ageing precipitation characteristics on fatigue fracture behavior of 2E12 aluminum alloy[J]. The Chinese Journal of Nonferrous Metals, 2008, 18(4): 589-594.

[8] Goodman J. Mechanics applied to engineering[M]. INDIA: Mechanical Engineering Press, 1921: 684-691.

[9] Manson S S. National aavisory committee for aeronautics[M]. Cleveland: Aviation Manufacturing Press, 1944: 236-243.

[10] Coffin L F. A study of the effects of cyclic thermal stresses on a ductile metal[J]. Trans ASME, 1954, 76(1): 931-950.

[11] 钟群鹏, 赵子华, 张峥. 断口学的发展及微观断裂机理研究[J]. 机械强度, 2005, 27(3): 358-370.

ZHONG Qun-peng, ZHAO Zi-hua, ZHANG Zheng. Development of “Fractography” and research of fracture micromechanism[J]. Journal of Mechanical Strength, 2005, 27(3): 358-370.

[12] WANG Qi-gui. Microstructural effects on the tensile and fracture behavior of aluminum casting alloys[J]. Metall Mater Tran A, 2003, 34A: 2887-2891.

[13] Chan K S, Jones P, WANG Qi-gui. Fatigue crack growth and fracture paths in sand cast B319 and A356 aluminum alloys[J]. Mater Sci Eng, 2003, 41(1): 18-24.

[14] Paris P C, Erdogan F. Basic engineering[J]. Transaction ASME, 1963, 85(4): 528-534.

[15] Bruzzi M S. Methodology for modeling the small crack fatigue behavior of aluminum alloys[J]. International Journal of Fatigue, 2002, 24(2): 1071-1078.

[16] Fajdiga G, Sraml M. Fatigue crack initiation and propagation under cyclic contact loading[J]. Engineering Fracture Mechanics, 2009, 20(2): 14-18.

[17] Froustey C, Lataillade J L. Influence of the microstructure of aluminium alloys on their residual impact properties after a fatigue loading program[J]. Materials Science and Engineering A, 2009, 500(1): 155-163.

[18] RAN Guang, ZHOU Jing-en. Metallographic characterization of porosity in a cast aluminum alloy a356-T6[J]. Materials Science Forum, 2007, 54(6): 989-994.

收稿日期:2009-05-12;修回日期:2009-08-10

基金项目:国际科技合作重点项目(2005DFA50550)

通信作者:姜锋(1965-),男,湖南常德人,教授,博士生导师,从事高性能铝合金研究;电话:13787009528;E-mail: jfeng@mail.csu.edu.cn

(编辑 陈爱华)