铜基航空刹车材料的烧结温度与烧结压力

熊 翔,盛洪超,姚萍屏

(中南大学 粉末冶金国家重点实验室,湖南 长沙,410083)

摘 要:采用粉末冶金的方法制备一种新型铜基粉末冶金航空刹车材料,研究烧结压力和烧结温度对材料显微组织和致密化的影响以及由此引起的材料摩擦磨损性能和行为的改变。结果表明:当烧结压力由0.5 MPa增加到1.5 MPa时,材料的孔隙度显著减少,材料的摩擦因数明显减小,磨损性能得到显著改善;当烧结压力由1.5 MPa提高到2.5 MPa时,材料的孔隙度进一步降低,但降幅较小,材料磨损性能稍有提高;当烧结压力达到2.5 MPa以后,继续提高烧结压力对材料的致密化程度以及摩擦磨损性能影响不大;当烧结温度由900 ℃升高到930 ℃时,材料密度显著增加,材料的磨损性能得到显著改善;当烧结温度由930 ℃增加至1 000 ℃时,材料致密化程度进一步增加,但材料的磨损性能变化不大。

关键词:

中图分类号:TB332 文献标识码:A 文章编号:1672-7207(2007)02-0206-07

Sintering pressures and temperatures of Cu-based

aircraft brake materials

XIONG Xiang, SHENG Hong-chao, YAO Ping-ping

(State Key Laboratory of Powder Metallurgy, Central South University, Changsha 410083, China)

Abstract: The effects of sintering pressure and temperature on microstructures and tribological characteristics of Cu-based aircraft brake materials were investigated. The composites were fabricated by powder metallurgy route and then evaluated using a ring-on-ring friction tester. The resultant mechanisms were discussed by observation and the analysis of microstructures and properties of Cu-based brake materials with various sintering pressures and temperatures. The results show that, at a given sintering temperature, the porosity, wear loss and friction coefficient of composites decrease remarkably as the sintering pressure increases from 0.5 MPa to 1.5 MPa. When the sintering pressure increases from 1.5 MPa to 2.5 MPa,the porosity and wear loss decrease slightly. The increase of sintering pressure hardly has effect on microstructures and tribological characteristics after the sintering pressure reaches 2.5 MPa. Under a given sintering pressure, the sintered density and tribological characteristics improve remarkably as sintering temperature increases from 900 ℃ to 930 ℃. When the sintering temperature increases from 930 ℃ to 1 000 ℃, the density increases furtherly, but the tribological characteristics changes slightly.

Key words: friction materials; powder metallurgy; sintering pressure; sintering temperature

粉末冶金航空刹车材料是以金属及其合金为基体,通过添加摩擦组元和润滑组元,用粉末冶金方法制成的复合材料。根据基体的不同,通常将航空刹车材料分为铜基、铁基以及铁铜基3种类型。相对于铁基和铁铜基材料而言,铜基材料由于具有良好的导热和耐磨等特性,得到了广泛应用[1-4]。

在过去的几十年里,研究者们对铜基航空刹车材料的烧结工艺进行过许多研究。但是,随着航空工业的飞速发展、飞机的质量不断增加和刹车速度的迅速提升,使得制动时的动能转换大大提高。在这种情况下,材料的组成体系和制备工艺发生了很大变化。以烧结温度为例,早期的铜基材料中由于低熔点金属组元含量较高,烧结温度一般低于800 ℃[2]。近年来,为了获得优良的高温摩擦性能,普遍采用的铜基材料中低熔点组元所占比例明显降低,各类非金属组元以及高熔点金属组元所占比例提高,烧结温度一般在900 ℃以上。然而,目前国内关于新型铜基航空刹车材料制备工艺的系统研究尚未见报道。在此,本文作者通过组织观察和分析,研究烧结温度与压力对铜基航空刹车材料致密化规律的影响以及由此引起的材料性能的变化。

1 实 验

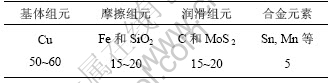

将各种粉末按表1中的比例混合均匀后,在钢模中压制成坯块,然后将坯块置于钟罩式加压烧结炉中进行加压烧结,烧结压力为0.5~4.5 MPa,烧结温度为900~1 000 ℃,时间为3 h,保护气为干燥氢气。烧结完成后,样品随炉水冷至100 ℃以下出炉。

表1 铜基摩擦材料化学成分

Table 1 Chemical composition of Cu-based friction material (mass fraction, %)

根据国标GB 5163—1985,采用“排水法”测量材料的密度ρ以及开口孔隙度θopen。材料的理论密度(ρ0)按公式(1)计算,总孔隙度(θ)按式(2)计算,闭孔隙度θclose由式(1)~(3)得出。

式中:ρ0为材料的理论密度,kg/m3;ρi(i=1, 2, 3, …)为材料中各组分的密度,kg/m3;wi(i=1, 2, 3, …)材料中各组分的质量分数,%。

![]()

θ为材料的总孔隙度;ρ0为材料的理论密度,kg/m3;ρ为试样实测密度,kg/m3。

![]()

材料的显微组织观察在KYKY-2800型扫描电子显微镜以及金相显微镜上进行。摩擦磨损性能在MM-1000型摩擦试验机上进行,试样加工成为外径为75 mm、内径为53 mm的圆环,对偶材料为30CrSiMoVA合金结构钢,硬度为HRC41。采取模拟制动实验方法,制动压力为0.8 MPa,转动惯量为2.5 kg?cm?s2,初始转速为6 500 r/min。每个样品进行10次制动测试,用螺旋测微计测量10次摩擦后试环上3个不同位置的厚度,根据前后厚度差值,取平均值得到试环的磨损量。通过动态跟踪刹车过程中的刹车力矩M,可由f=M/PR (式中f为摩擦因数;p为载荷;R为试样半径)计算出试样的摩擦因数f,取后5次实验结果的平均值为该样品的摩擦因数。

2 结果与分析

2.1 对材料显微组织的影响

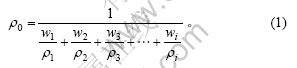

图1所示为1 000 ℃时不同烧结压力条件下所制备材料的显微组织。从图1可看出,当烧结压力为0.5 MPa时,基体中颗粒间存在较明显的界面,说明该烧结压力条件下烧结尚不完全,材料中还残留着较多的孔隙缺陷。这是由于在此烧结压力条件下,作用在材料上的剪切应力低于材料的屈服极限,致密化过程仅能通过扩散蠕变进行。当烧结压力为1.5 MPa时,颗粒间的界面基本消失,孔隙缺陷显著减少。这是由于随着烧结压力的增加,作用在材料上的剪切应力逐渐超过材料的屈服极限,材料发生塑性流动所致;当烧结压力升高至2.5 MPa,组成基体的铜颗粒连成一体,观察不到颗粒边界;当烧结压力达到2.5 MPa后,继续增大烧结压力对材料显微组织的影响不大,说明2.5 MP的烧结压力足以保证烧结过程的完全进行,进一步提高烧结压力对材料的致密化度影响不大。

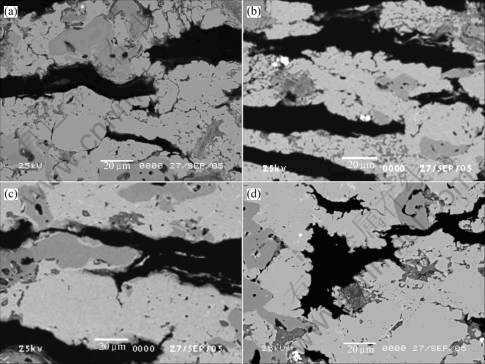

图2所示为3.5 MPa条件下于900,930和1 000 ℃烧结后垂直压制压力方向上试样的显微组织。图3所示为材料中铁粉颗粒的SEM图像。从图2可看出,当烧结温度为900 ℃时,铁粉颗粒上有较多黑色点状物(图2(a)),扫描电镜进一步显示,该点状物为孔隙(图3(a))。从图2还可发现,铁与铜之间的结合较疏松,界面上还存在少量孔隙;与900 ℃时的相比,当烧结温度930 ℃时,铁粉颗粒上的孔隙数显著减少(见图2(b)和3(b)),同时铁与基体铜之间的孔隙基本消失,结合强度显著增加;当烧结温度提高到1 000 ℃,材料的显微组织变化不显著。

(a) 0.5 MPa; (b) 1.5 MPa; (c) 2.5MPa; (d) 4.5MPa

图1 不同烧结压力下材料的显微组织

Fig.1 Microstructures of sintered compacts under different sintering pressures

(a) 900 ℃; (b) 930 ℃; (c) 1 000 ℃

图2 不同烧结温度下材料的显微组织

Fig.2 Microstructures of sintered compacts under different sintering temperatures

(a) 900 ℃; (b) 930 ℃

图3 材料中铁粉颗粒的SEM图像

Fig.3 SEM images of Fe particles in sintered compacts

铜基摩擦材料显微组织随温度的变化与不同温度下各组元的烧结行为密切相关。文献结果表明[5],在912 ℃时,铁发生α-Fe向γ-Fe的转变,使得Cu在Fe中的溶解度由1%左右增加到约8%,因此,随着烧结温度提高,Cu-Fe间的化学互扩散系数增加。互扩散产生新的空位和位错,促进了烧结过程中扩散蠕变的进行,对烧结致密化过程有利,这是铁粉中的孔隙被有效消除的本质原因;当烧结温度提高至1 000 ℃时,材料的显微组织无明显变化,这是由于材料中各组元的烧结性能无本质性变化。

2.2 对材料烧结致密化的影响

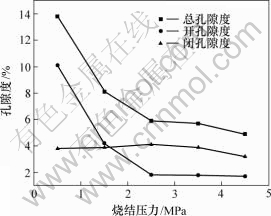

图4所示为1 000 ℃时不同烧结压力条件下材料孔隙度的变化曲线。由图4可知,烧结压力由0.5 MPa增至2.5 MPa时,材料孔隙度显著减少;当烧结压力达到2.5 MPa后,烧结压力对材料致密化程度的影响不大,这与图1中观察到的现象相符,这说明2.5 MPa的烧结压力足以保证烧结过程的完全进行,进一步提高烧结压力对材料的致密化度影响不明显。

图4 烧结压力随孔隙度的变化曲线

Fig.4 Change curves of sintering pressures with porosities of sintered compacts

此外,从图4还可看出,随着烧结压力的变化,材料的总孔隙度和开孔隙度出现相似的降低趋势,而闭孔隙的变化则不明显。由此可见,材料总孔隙度的变化主要是由开孔隙度的改变引起,闭孔隙的贡献不大。这是由于开孔隙度在烧结压力的作用下容易“垮陷”,因此受烧结压力影响较大;闭孔隙中往往含有或多或少的气体物质,烧结时这些物质产生的气压作用会阻碍孔隙的收缩[6],因而,闭孔隙受烧结压力的影响较小。

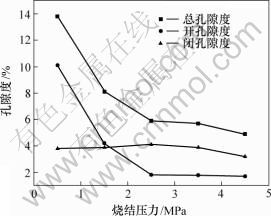

图5所示为不同烧结温度条件下,铜基摩擦材料总孔隙度、开口孔隙度及闭口孔隙度的变化曲线。由图5可看出,孔隙度的变化可划分为2个阶段:第Ⅰ阶段(900~930 ℃)和第Ⅱ阶段(930~1 000 ℃)。在第Ⅰ阶段,随烧结温度的升高,材料的总孔隙度及闭口孔隙度明显下降,但开口孔隙度变化不大,可见材料中闭口孔隙的减少是该阶段材料致密化的主要原因,综合图2和3的分析结果,可进一步确定该阶段材料密度的增加是铁粉中孔隙的大量消失所致;在第Ⅱ阶段,材料中总孔隙度、闭口孔隙度和开口孔隙度均呈下降趋势,可见该阶段闭口孔隙与开口孔隙共同对材料的致密化起作用。这是由于随着烧结温度的提高,烧结驱动力增大,原子自扩散系数和互扩散系数增加,促进了烧结的进行,因而有利于材料的致密化,同时,由于材料中存在低熔点组元(如Sn等),在较高的温度条件下可能会发生熔融,使烧结体中出现少量液相,填充了烧结体中的部分孔隙,这也在一定程度上消除了孔隙,促进了烧结的进行。

图5 孔隙度随烧结温度的变化曲线

Fig.5 Charge curves of porosities of sintered compact with different sintering temperatures

2.3 对材料摩擦磨损性能的影响

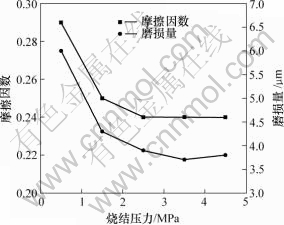

图6所示为材料的摩擦因数和磨损量随烧结压力变化的曲线。由图6可看出,当烧结压力由0.5 MPa增加到1.5 MPa时,材料的摩擦因数和线磨损量分别下降14%和28%,降幅较大;当烧结压力由1.5 MPa增加到2.5 MPa,材料的摩擦因数和线磨损量虽有所降低,但降幅较小,仅分别为4%和8%;当烧结压力达到2.5 MPa以后,进一步提高烧结压力,材料的摩擦因数和线磨损量的变化很小。

图6 烧结压力对材料摩擦磨损性能的影响

Fig. 6 Effect of sintering pressures on friction andwear properties

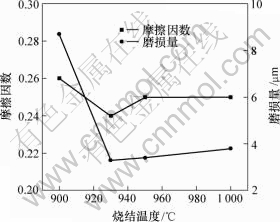

图7所示为烧结温度对铜基摩擦材料摩擦因数的影响曲线。由图7可知,随着烧结温度的升高,摩擦因数变化不大,可见在组元不变的情况下,一定范围内孔隙度的变化对铜基摩擦材料的摩擦因数影响不十分明显。

烧结温度为 900 ℃时,材料磨损十分严重;当烧结温度升高至930 ℃时,材料的磨损显著降低,继续提高烧结温度至1 000 ℃,材料的磨损性能变化不大。

图7 烧结温度对材料摩擦磨损性能的影响

Fig.7 Effect of sintering temperature on friction and wear properties

2.4 摩擦表面的分析

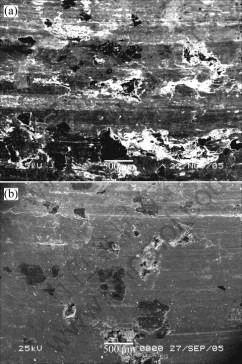

图8所示为在不同烧结压力条件下所制材料的摩擦表面典型形貌。可以看出,与烧结压力为2.5 MPa相比,烧结压力为0.5 MPa时,摩擦表面出现较大面积的粘附脱落现象,说明在摩擦过程中,摩擦材料与对偶间发生了剧烈的粘结磨损,这是造成在该压力点下的样品具有较高的摩擦因数和磨损量的主要原因。当烧结压力为2.5 MPa时,材料摩擦表面上只有零星的脱落现象,摩擦表面相对完整,在该压力点下的样品具有良好的耐磨性(见图6)。

(a) 0.5 MPa; (b) 2.5 MPa

图8 不同烧结压力下材料摩擦表面形貌

Fig.8 Micrographs of worn surface under different sintering pressures

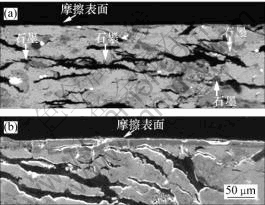

图9所示为不同烧结压力条件下摩擦面剖面形貌。其中黑色条状物为润滑组元-片状石墨。可以看出,当烧结压力为0.5 MPa时,距摩擦表面一定距离处,石墨沿摩擦方向近似平行分布,被挤出至摩擦表面的现象较少,且在摩擦表面上几乎观察不到摩擦膜的存在(图9(a)),当烧结压力为2.5 MPa时,摩擦表面下的石墨具有延伸至摩擦表面的特征,同时还可发现,摩擦表面被一层完整、密实的摩擦膜覆盖(图9(b))。

根据自润滑材料摩擦磨损理论,在摩擦过程中,摩擦副间的石墨由距离摩擦表面一定距离处的变形层中挤出[7-8]。当采用较低的烧结压力时(0.5 MPa),由于材料中残留着较多的开口孔隙,根据疲劳磨损理论,易滑移的片状石墨会在平行于摩擦面的方向上沿着这些开口空隙延伸、交汇,最终导致在次表面出现石墨的分层聚集现象(图9(a))。分层聚集使石墨在摩擦次表面平行扩展,因而难以挤出至摩擦表面,从而造成摩擦表面润滑不足[9],这也是在该烧结压力条件下,材料摩擦因数较高的主要原因。且随着摩擦因数的增大,作用在摩擦表面的多向应力增强,摩擦表面的摩擦膜尚未完全形成就已剥落,因此,无法在摩擦表面形成稳定的摩擦膜。由于缺乏摩擦膜的阻隔保护,基体金属同对偶材料直接接触极易导致粘着磨损,这可从图4中看出。

图9 不同烧结压力下材料摩擦表面剖面形貌

Fig. 9 Micrographs of cross-section of worn surfaceunder different sintering pressures

相对于低烧结压力,当烧结压力为2.5 MPa时,材料中的孔隙度显著减少,这有效地阻止了石墨的平行扩展,因而没有出现分层聚集现象,石墨被正常挤出。当石墨挤出以后,逐渐在摩擦表面形成了一层剪切强度较低的粘附层,使得接触区域的裂纹萌生得到抑制[10],从而有利于摩擦膜的形成。在摩擦表面形成的摩擦膜阻隔了金属基体与对偶的直接接触,避免了粘着磨损的发生,对减小摩擦和磨损有利。

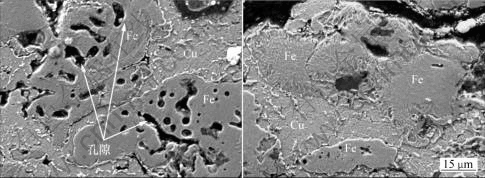

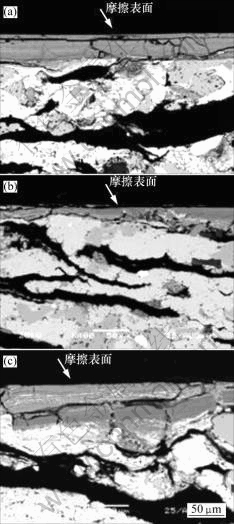

图10所示为不同烧结温度条件下摩擦面剖面形貌。图中箭头所指为材料表面覆盖的摩擦膜。由图10中可看出,当烧结温度为900 ℃时,摩擦表面覆盖的摩擦膜较厚(约40 ?m);当烧结温度升高到950 ℃时(图10(b)),样品表面摩擦膜较薄(约10~20 ?m),这有利于增强材料的耐磨性。由图10(c)还可看出,在较高烧结温度条件下(1 000 ℃),摩擦表面出现摩擦膜重叠现象,这是由于旧的摩擦膜尚未破坏,新的摩擦膜就已形成[11],说明较薄的摩擦膜不易脱落,具有更好的耐磨性。在不同烧结温度条件下,材料耐磨性能的差异与材料的显微组织,特别是铁粉的显微组织变化密切相关。

(a) 900 ℃; (b) 930 ℃; (c) 1 000 ℃

图10 不同烧结温度条件下摩擦表面剖面形貌

Fig.10 Microstructures of smooth sections of compacts under different sintering temperatures

铁粉经常是作为摩擦剂添加到铜基粉末冶金摩擦材料中,除此之外,由于Fe颗粒的强度和硬度都比基体金属的高,因此,均匀分布于基体中的Fe颗粒能够起到颗粒强化的作用[12]。当烧结温度为900 ℃时,由于铁粉颗粒中存在大量的孔隙缺陷,同时铁粉与铜基体的结合比较疏松(见图3~4),在摩擦过程中,材料在摩擦力的作用下容易沿石墨撕裂,形成尺寸较大的块状脱落,这种脱落现象会严重消耗摩擦材料,对提高材料的耐磨性十分不利。脱落的颗粒一部分从摩擦系统中脱离形成磨屑,另一部分则存在于对偶与摩擦副之间,参与摩擦膜的形成。由于颗粒体积较大,数量较多,因此容易形成较厚的摩擦膜(图10(a))。当烧结温度为930 ℃时,铁粉颗粒中的孔隙缺陷显著减少,且铁粉与铜基体的结合相对紧密(图4)。在摩擦过程中,材料仅在与对偶啮合处出现少量脱落,这是此时材料磨损显著降低的主要原因。由于形成的脱落物数量不多,尺寸不大,因此在摩擦力的作用下形成的摩擦膜相对较薄(图10(b)~(c)),材料的磨损较小,制动也比较稳定。

此外,材料表面的摩擦膜直接与对偶接触,承受着强烈的摩擦力和热冲击作用,在这种作用下,摩擦膜很容易产生裂纹进而脱落,且随着摩擦膜厚度的增加,这种趋势更加突出[7]。烧结温度为900 ℃时的材料的摩擦膜厚度为930 ℃时摩擦膜厚度的2~4倍,在摩擦力和热冲击的作用下容易产生裂纹而脱落,这也是当烧结温度为900 ℃时,材料磨损严重的原因之一。

3 结 论

a. 烧结压力由0.5 MPa提高到1.5 MPa时,材料的致密化程度显著增加,材料的摩擦因数和磨损量明显减小;继续提高烧结压力至2.5 MPa时,材料的致密化程度有所增加,但增幅较小;烧结压力达到2.5 MPa以后,材料的摩擦磨损性能性能趋于稳定,继续提高烧结压力对材料的致密化及磨损性能程度影响不大。

b. 当烧结温度为900 ℃时,材料的磨损量很大;当烧结温度由900 ℃升高到930 ℃时,材料中铁粉颗粒的孔隙缺陷明显减少,磨损性能得到显著改善;继续提高烧结温度至1 000 ℃时,材料显微组织和磨损量变化不明显,且在实验考察温度范围内,烧结温度对材料摩擦因数的影响不大。

参考文献:

[1] Miller R A. Thermal barrier coating for aircraft engines: history and directions [J]. Thermal Spray Tech, 1997,6(1): 35-42.

[2] Fidoljinge И M. 现代摩擦材料[M]. 徐润泽,译. 北京: 冶金工业出版社, 1983.

Fidoljinge И M. Modern friction materials[M]. XU Run-ze, translates. Beijing: Metallurgical Industry Press, 1983.

[3] Locker K D. Friction materials: An overview[J]. Powder Metallurgy, 1992, 35(4): 253-255.

[4] 杨永连. 烧结金属摩擦材料[J]. 机械工程材料,1995, 19(1): 18-21.

YANG Yong-lian. Sintered metal friction materials[J]. Materials for Mechanical Engineering, 2000, 31(1): 98-99.

[5] 潘金生. 材料科学基础[M]. 北京: 清华大学出版社, 2004.

PAN Jin-sheng. Base of materials science[M]. Beijing: Tsinghua University Press, 2004.

[6] 果世驹. 粉末烧结理论[M]. 北京:冶金工业出版社,1998.

GUO Shi-ju. Sintering theory of powder metallurgy[M]. Beijing: Metallurgical Industry Press, 1998.

[7] 温诗铸, 黄 平. 摩擦学原理[M]. 北京: 清华大学出版社, 2002.

WEN Shi-zhu, HUANG-ping, The principle of tribology[M]. Beijing: Tsinghua University Press, 2002.

[8] Moustafa S F, Ael-badry S, Sanad A M, et al. Friction and wear of copper-graphite’s make with Cu-coated and uncoated graphite powders[J]. Wear, 2002, 253: 699-710.

[9] 陈 军, 姚萍屏, 盛洪超, 等. 碳对铜基粉末冶金摩擦材料性能的影响[J]. 热加工工艺, 2006, 35(4): 13-16.

CHEN Jun, YAO Ping-ping, SHENG Hong-chao, et al. Effect of carbon on property of copper-based powder metallugy friction material[J]. Hotworking Technology, 2006, 35(4): 13-16.

[10] 李世鹏,熊 翔,姚萍屏,等. 石墨、SiO2在铜基摩擦材料基体中的摩擦行为研究[J]. 非金属矿, 2003, 26(6): 51-53.

LI Shi-peng, XIONG Xiang, YAO Ping-ping, et al. Friction and wear behavior of graphite and SiO2 in the matrix of Cu-based friction materials[J]. Non-metallic Mines, 2003, 26(6): 51-53.

[11] 薛群基,刘惠之. 陶瓷摩擦学Ⅱ—陶瓷材料的润滑[J]. 摩擦学报,1996, 16(2): 65-70.

XUE Qun-ji, LIU Hui-zhi. The tribology of ceramic Ⅱ: The lubrication of ceramic[J]. Tribology, 1996, 16(2): 65-70.

[12] 樊 毅, 张金生, 王零森, 等. 铁含量对铜-铁基摩擦材料性能的影响[J]. 摩擦学学报, 1999, 19(3): 204-208.

FAN Yi, ZHANG Jin-sheng, WANG Ling-sen, et al. Effect of iron concentration on friction and wear characteristics of Cu-Fe based P/M friction materials[J]. Tribology, 1999, 19(3): 204-208.

收稿日期:2006-09-04

基金项目:教育部博士点基金资助项目(20050533039)

作者简介:熊 翔(1963-),男,博士,教授,从事粉末冶金摩擦材料和炭/炭复合材料的研究

通讯作者:熊 翔,男,博士,教授;E-mail: xiongx@mail.csu.edu.cn

[2] Fidoljinge И M. 现代摩擦材料[M]. 徐润泽,译. 北京: 冶金工业出版社, 1983.

[3] Locker K D. Friction materials: An overview[J]. Powder Metallurgy, 1992, 35(4): 253-255.

[4] 杨永连. 烧结金属摩擦材料[J]. 机械工程材料,1995, 19(1): 18-21.

[5] 潘金生. 材料科学基础[M]. 北京: 清华大学出版社, 2004.

[6] 果世驹. 粉末烧结理论[M]. 北京:冶金工业出版社,1998.

[7] 温诗铸, 黄 平. 摩擦学原理[M]. 北京: 清华大学出版社, 2002.

[9] 陈 军, 姚萍屏, 盛洪超, 等. 碳对铜基粉末冶金摩擦材料性能的影响[J]. 热加工工艺, 2006, 35(4): 13-16.

[10] 李世鹏,熊 翔,姚萍屏,等. 石墨、SiO2在铜基摩擦材料基体中的摩擦行为研究[J]. 非金属矿, 2003, 26(6): 51-53.

[11] 薛群基,刘惠之. 陶瓷摩擦学Ⅱ—陶瓷材料的润滑[J]. 摩擦学报,1996, 16(2): 65-70.

[12] 樊 毅, 张金生, 王零森, 等. 铁含量对铜-铁基摩擦材料性能的影响[J]. 摩擦学学报, 1999, 19(3): 204-208.