文章编号:1004-0609(2012)07-2082-08

大型铝电解槽电解质流场涡结构的数值模拟

李 劼,张翮辉,张红亮,徐宇杰,杨 帅,赖延清

(中南大学 冶金科学与工程学院,长沙 410083)

摘 要:

针对铝电解槽内熔体旋转流动的特点,提出使用涡量和旋转强度来对其涡结构进行定量解析,并以某300 kA槽电解质流场为研究对象,使用CFX12软件平台进行数值模拟。结果表明:极间水平截面和阳极间缝垂直截面的旋转强度最大值分别为1.611和1.961 s-1,其绝对涡量最大值分别为4.002和3.391 s-1;阳极气泡的搅动使阳极周围电解质中成对出现反向对称小涡;而电磁力的不均匀性导致部分阳极底部出现不对称大涡;阳极中缝和间缝相交位置的绝对涡量超过4 s-1,在该位置布置下料点有利于氧化铝的分散。故运用涡分析法能得到更为丰富和精确的流场信息,为槽结构的设计提供理论指导。

关键词:

中图分类号:TF821 文献标志码:A

Numerical simulation on vortical structures of electrolyte flow field in large aluminium reduction cells

LI Jie, ZHANG He-hui, ZHANG Hong-liang, XU Yu-jie, YANG Shuai, LAI Yan-qing

(School of Metallurgical Science and Engineering, Central South University, Changsha 410083, China)

Abstract: In view of the characteristics of the rotation flow of the melt in aluminum reduction cells, the methods of vorticity and swirling strength were introduced to analyze the vortical structures of aluminum reduction cells quantitatively. Based on the software CFX12, the electrolyte flow field in a 300 kA cell was numerically simulated. The results show that the maximum swirling strengths on the interpolar horizontal plane and the vertical cross-section plane of the anode gap are 1.611 and 1.961 s-1 respectively, and the maximum absolute vorticities are 4.002 and 3.391 s-1, respectively. Small vortexes occur as reverse symmetrical pairs around the anode because of the stirring of anode gas, while large asymmetric vortexes are caused under some anodes by the nonuniformity of electromagnetic forces (EMFs). The alumina feeding points should be set at the intersection position of center channel and anode slots to achieve the best mixing effect of alumina, where the absolute vorticity is greater than 4 s-1. Thus, the above method can provide more flow field information with higher precision and theoretical guidance for the structural design of the cell.

Key words: aluminum reduction cell; electrolyte; vortex; vorticity; swirling strength; numerical simulation

铝电解槽内熔体(电解质和铝液)的运动与槽电压、电流效率、运行稳定性和氧化铝分散性能等指标密切相关[1-3],且对生产过程的物耗和能耗产生决定性影响。受高温强腐蚀性限制,熔体流动难以直接观测和试验,研究人员常使用计算流体力学方法(CFD)对槽内熔体流场进行研究,以得到其流速和流动形态的分布情况。其中,涡(Vortex)的分布决定流场形态,并对氧化铝等物质的输运和槽况产生重要影响。如SUN等[4]以225 kA槽为研究对象,对不同涡分布的熔体流场进行稳定性分析时发现,三涡分布的流场比两涡或一涡流场更为稳定;ANTILLE和KAENEL [5]对异常槽况发生前后铝液流场进行对比分析后指出,换极时异常的电磁场波动会降低熔体涡分布的对称性,并导致槽况的恶化;BROWN [6]则申请了一项有关可润湿性阴极的美国专利,认为提高铝液和阴极炭块之间的润湿性可以降低铝液的涡强度,进而有助于减小极距。

目前,学术界普遍使用二维矢量分布图来描述槽内熔体运动情况,并通过速度矢量的大小与方向来近似观察得到涡的尺度和强度等大致分布[1, 7]。但是,矢量分布图描述流动形态尚存在以下3个方面不足:对涡结构等流动形态的判断缺乏定量依据,受到不同观察个体主观因素的影响;只能显示线速度,而无法直接表示熔体的角速度,故无法得知熔体的旋转快慢;为观察方便往往对矢量进行稀疏化处理,这必然导致尺度较小的涡结构等细微流场信息的丢失。尤其是对电解质而言,其运动同时受到电磁力、阳极气泡、自身重力和黏性力的交互作用,涡结构十分复杂。因此,在建立合理的电解质-气泡两相流模型的基础上,需要针对流场计算结果提出一种定量的数学物理方法,实现涡结构的精确和客观解析,进而挖掘出更为丰富的流场信息,并对涡结构的形成机制进行初步探索,为铝电解槽结构的优化设计提供理论依据。

1 电解质流场涡结构的解析

1.1 电解质流场的计算

以某300 kA预焙阳极铝电解槽为研究对象,该槽型包含40块单阳极,设置极距为4.5 cm,其主要槽型尺寸与工艺参数见文献[8]。由于电解质的流动过程十分复杂,为简化计算,作出如下假设:

1) 电解质的流动为等温且不可压缩的稳态流动;

2) 电解质流场视为电解质-气泡两相流,阳极气泡当量直径近似取1 cm[9],且气泡产生速率恒定;

3) 忽略氧化铝颗粒和炭渣等杂质对电解质流动的影响;

4) 不考虑铝液流动的影响,视电解质底面为壁面条件。

在计算流体力学软件CFX12中采用欧拉-欧拉多相流模型对电解质-气泡两相流进行数值计算。分别定义电解质和气泡为第1相和第2相,则控制流场计算的连续性方程和动量守恒方程分别为

![]() (1)

(1)

![]() ×Ui)]=

×Ui)]=![]()

![]() (2)

(2)

式中:ri、ri、Ui、pi和mi,eff分别指第i相的体积分数、密度、速度、压强和有效黏度,其中有效黏度为分子黏度和涡流黏度之和,而两相的体积分数之和即r1+r2必须为1,以满足体积守恒条件;SMi为相间的动量传递,为简化起见,只考虑电解质和阳极气泡之间曳力的作用,其具体求解方法可见文献[1];Mi为动量源项,主要来源于电磁力,参照文献[10]的方法,首先通过该电解槽全槽实体电磁场模型获得电解质区域的电场和磁场分布,再将电流密度和磁感应强度进行叉乘计 算得到电磁力的分布,并以体积力的形式导入整个计算域。

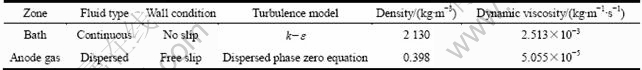

由于电磁力分布并不具有很好的对称性,故需取全槽进行计算,将电解质流动域划分为376 440个六面体网格,包含369 495个节点。考虑到阳极气泡尺寸很小且体积分数较小,故设置电解质为连续相,阳极气泡为离散相,二者的流体模型和物性参数见表1,流体计算模型的边界条件见表2。

表1 流体模型和物性参数

Table 1 Fluid model and physical parameters

表2 流体边界条件

Table 2 Boundary conditions of fluid

电解质表面采用的“Degassing”出口条件只允许气相离开,对液相则为自由滑移的壁面;浸入电解质的阳极底面和侧部为气相入口,表2所列的质量流量由式(3)计算得到:

![]() (3)

(3)

式中:J和S分别为阳极电流密度和浸入电解质的阳极表面面积;F为法拉第常数;a和b分别为气相中CO2和CO的体积分数。

1.2 涡结构分析的数学物理方法

熔体的旋转快慢和旋转强度是构成涡运动的两个最重要的要素,二者可以通过引入涡量 (Vorticity)和旋转强度(Swirling strength)这两个物理量进行数学描述。即在计算获得流速分布之后,根据相应的数学物理方法来求解熔体的涡量和旋转强度分布情况。

1.2.1 涡量法

涡量W 是指流速的旋度,为流体旋转角速度的2倍:

![]() (4)

(4)

式中:W 为涡量,s-1;U为流动线速度,m/s;ω为旋转角速度,s-1。涡量是矢量,其方向由右手法则判定:右手握拳,四指为流体旋转方向,则大拇指指向涡量方向。若取电解槽内的某个截面进行流场分析,则需获得涡量在该截面的法向分量。分别定义电解槽的长轴和短轴方向为x和y方向,高度方向为z方向,则涡量W在各方向的投影可表示为

![]() (5)

(5)

![]() (6)

(6)

![]() (7)

(7)

式中:u、v和w分别是流速U在x、y和z方向上的分量。

1.2.2 旋转强度法

对局部流场的速度梯度求得张量D如式(8)所示:

(8)

(8)

ZHOU等[11-12]提出用该速度梯度张量D的复特征值的虚部值来量化局部涡运动的旋转强度lci,其求解过程可参考文献[12]。ADRIAN等[13]在瞬态湍流的实验数据分析中发现,采用这一数学工具可有效识别涡 的位置和范围,实际应用中可认为旋转强度大于 0.05lci,max的区域就存在一定的涡运动。

1.3 涡运动的产生机制

由于流体涡运动的现象十分复杂,目前少见系统研究其产生与发展机理的文献报道,本文作者仅从涡量的产生角度进行初步探讨。对电解质这一不可压缩流体,通过Navier-Stokes方程,可推出其涡量动力学方程:

![]() (9)

(9)

式(9)等号右边从左至右分别表示速度U的梯度、流体微团体积V的变化、作用力f和流体黏性n 对涡运动的影响。因此,对铝电解槽电解质流场而言,除了电解质本身的黏性之外,影响其涡结构的外部因素主要包括阳极气泡和电磁力这两个方面。于是,本文作者在对实际情况中二者共同作用下的电解质流场涡结构进行细致研究的基础上,采取单因素研究方法,分别对仅阳极气泡和仅电磁作用下的电解质流场进行计算,解析出涡结构的特点,并与实际情况下的流场进行对比。相应的计算设置如下,当仅考虑阳极气泡作用时,在流体计算域不引入式(2)中动量源项Mi的分布;而仅考虑电磁力影响时,将表2中的入口边界条件的气相流量均设为0。

2 结果与讨论

2.1 极距区水平截面的涡结构

电解槽内熔体的运动以水平方向为主,故取电解质极距区域水平方向的中截面流场为例,重点说明两种涡方法的解析效果,该截面上电解质流速矢量分布见图1。为表述方便,图1中分别对进电侧和出电侧的阳极按照A1~A20和B1~B20编号。计算得到的最大流速和平均流速分别为0.174 m/s和0.060 m/s;流速最大值处于中缝线上靠近出铝端(Tap end)和烟道端(Duct end)的位置,进电侧(A侧)流速略大于出电侧(B侧)流速,且出现较为明显的涡流。以上电解质流速和流动形态与WANG等[14]的水模型测量结果及SEVERO和GUSERTI[15]的流体计算结果基本相似,说明模型的建立方法和计算结果具有较高的可信度。

从图1中还可以初步观察到一定的涡结构,如在A1、A6、A15和A20阳极投影区用方框包围的区域能够十分明显地观察到较大尺寸的涡;但是在其他区域,如中缝和边缝区域,由于涡的尺寸较小且矢量分布较为杂乱,难以直接由流速的矢量分布图加以判断和描述。

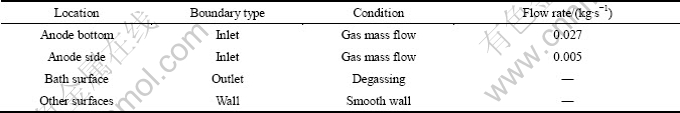

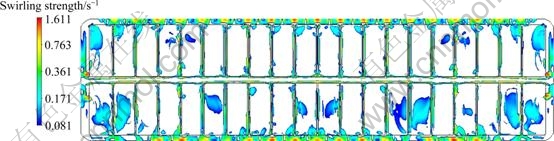

对该截面上的流速分布应用旋转强度法和涡量法进行涡结构的解析,结果分别如图2和3所示。

与图1所示的矢量分布对比,采用涡分析方法得到的图2和3可显示更为精确和丰富的流场信息。从图2可以发现,除了图1中直接观察得到的尺寸较大的涡结构外,在各个阳极投影的四周以及槽帮附近,也分布着尺寸较小但强度较高的涡流;特别是边缝和间缝的交叉位置以及出铝端与烟道端附近的旋转强度很高,最高旋转强度达1.611 s-1;同时,进电侧的旋转强度分布面积明显比出电侧的大,如A1~A2、A6~A7、A10~A11、A15和A19~A20的投影区域的旋转强度较高,而出电侧仅B1和B20两块角部阳极下存在面积较大的旋转强度分布。以上说明旋转强度法能够识别出矢量分布图中难以分辨出来的涡结构,从而发现更加细微的流场形态信息。

图3中则得到了用矢量分布图无法描述的电解质旋转运动的快慢情况,即选取涡量垂直方向(z方向)的分量来表示水平方向流场的角速度大小。占据较大面积的阳极投影区域的涡量垂直分量很小,而阳极投影角部的附近区域则较大,尤其是端部的阳极角部附近垂直涡量的最大绝对值达4.002 s-1。因此,阳极角部比其他部位受到了更为剧烈的流体冲刷,这解释了生产实践中阳极角部呈椭圆状的现象。此外,垂直涡量分布还具有一定的反对称分布特点:分别以阳极间缝和中缝为对称轴,其两边的涡成对出现,垂直涡量大小近似相等而旋转方向相反。

图1 极间水平截面的流速矢量分布

Fig. 1 Velocity vector distribution on interpolar horizontal plane

图2 极间水平截面的旋转强度分布

Fig. 2 Swirling strength distribution on interpolar horizontal plane

图3 极间水平截面的垂直涡量分布

Fig. 3 Vertical vorticity distribution on interpolar horizontal plane

2.2 间缝区垂直截面的涡结构

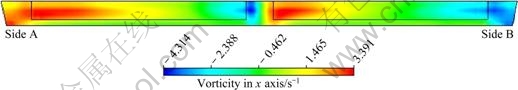

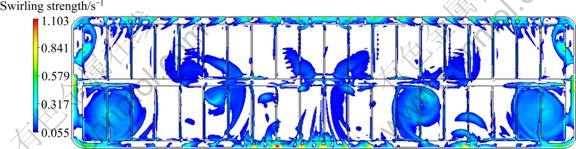

取最中间阳极间缝的垂直截面,得到该截面上电解质流场的矢量分布、旋转强度分布和涡量分布分别如图4~6所示。

虽然从图4的矢量分布图中难以发现确切的涡流动,但经过涡分析法处理后,由图5~6可知,靠近中缝和边缝的位置存在明显的涡运动。旋转强度和绝对 涡量的最大值分别达到1.961和3.391 s-1,且以中缝为对称轴,涡的分布具有近似反对称的特点;同时,阳极底掌以上区域的旋转强度和涡量明显大于极距区的。

2.3 阳极气泡和电磁力分布对涡结构的影响

仍以电解质极距区域水平方向的中截面为考察对象,计算得到阳极气泡和电磁力共同作用以及二者分别作用3种情况下的绝对涡量和旋转强度的最大值和平均值,结果如表3所列。

从表3中可以发现,无论阳极气泡还是电磁力单独作用时,电解质都会发生一定的涡运动,故二者对电解质涡运动的产生均有所影响;但是,当二者同时作用时,得到的绝对涡量和旋转强度无论从最大值还是平均值来看,均明显大于二者单独作用时的。这说明实际情况中阳极气泡和电磁力的共同作用会导致电解质的涡运动,并在一定程度上产生强化的效果。

![]()

图4 阳极间缝垂直截面的流速矢量分布

Fig. 4 Velocity vector distribution on vertical cross-section plane of anode gap

图5 阳极间缝垂直截面的旋转强度分布

Fig. 5 Swirling strength distribution on vertical cross-section plane of anode gap

图6 阳极间缝垂直截面的涡量分布

Fig. 6 Vorticity distribution on vertical cross-section plane of anode gap

表3 不同影响因素下的绝对涡量及旋转强度的最大值和平均值

Table 3 Maximum and average values of absolute vorticity and swirling strength under different affecting factors

从涡结构分布趋势来看,当电磁力单独作用时,电解质水平截面的旋转强度分布如图7所示,该截面上阳极投影区域的电磁力分布如图8所示。

由图7中可见,进电侧区域旋转强度所示面积远大于出电侧的,且在A1~A2和A19~A20等阳极投影区域形成大尺度的涡结构,而出电侧区域的涡运动则远不如进电侧的强烈。这一现象可由电磁力的矢量分布特点加以解释。如图8所示,电磁力分布呈现两个主要特点:一是电磁力的作用方向大体上与短轴方向平行并指向中缝,但靠近端部的区域则出现略微偏转,这导致电解槽角部区域出现一定的涡运动;二是进电侧的电磁力明显大于出电侧的,这使得进电侧的涡运动比出电侧的更为强烈。总之,非不均匀分布的电磁力引起了非对称的涡运动,而其根本原因则与整个电解槽的电磁场设计有关。故有望根据熔体流场涡结构分布特点的研究,来指导母线等槽结构的设计以获得较优的电磁场。

将图7与图2对比可进一步观察得到,当忽略阳极气体而仅考虑电磁力作用时,图2中阳极投影的边长和角部附近较小尺度的涡结构在图7中几乎不再出现,这说明上述小涡结构主要是由阳极气体搅动产生的。为进一步验证该结论,仅对阳极气体作用时的电解质流场进行分析,发现旋转强度集中分布在阳极投影周围且涡尺度很小。同时,这也解释了图5和6中涡结构主要分布在阳极底掌以上且靠近中缝和边缝区域的原因:由于熔体中电磁力以水平方向为主,该垂直截面上电解质的运动主要受阳极气体影响,而阳极气泡自底掌产生后不断上浮,在溢出过程中流经中缝和边缝,并受到槽帮和阳极炭块等壁面的阻挡而改变流向,进而对电解质造成一定的搅动作用,导致涡运动的形成。

2.4 涡分析法对下料点布置的指导作用

由于涡分析法能够解析出更为直观和精细的涡结构,而熔体的涡运动与槽内各区域的传质、传热和物质输运能力密切相关,因此,该方法也可对电解槽的结构设计和流场优化提供一定的理论指导,以氧化铝下料点的选取为例加以说明。选取阳极底掌以上电解质的水平截面,得到其垂直涡量分布如图9所示。

图7 电磁力作用下极间水平截面的旋转强度分布

Fig. 7 Swirling strength distribution on interpolar horizontal plane under single action of EMFs

图8 极间水平截面的电磁力密度矢量分布

Fig. 8 Vectors of electromagnetic force density distribution on interpolar horizontal plane

图9 阳极底掌以上水平截面的涡量分布

Fig. 9 Vorticity distribution on horizontal plane above anode bottom

对于现代大型铝电解槽,通常将氧化铝下料点布置在中缝上。从图9可以发现,中缝与阳极间缝的相交位置的涡量较大,每处沿阳极角部形成4个反向对称的小涡,绝对涡量达到4 s-1以上;而中缝上其他位置则不存在明显的旋转运动。故在中缝与阳极间缝的相交位置布置下料点,氧化铝下料后受到电解质涡运动的搅拌作用,有助于及时分散和溶解,这一结论与CHESONIS等[16]的实验研究结果相符。

3 结论

1) 提出使用涡量和旋转强度来描述铝电解槽内熔体的涡运动,实现了流动形态的精确定量解析,并得到了更为直观和细致的流场信息。

2) 电解质流场的涡结构由阳极气泡和电磁力共同推动产生。阳极气泡溢出过程的搅动作用导致阳极周围成对出现尺度较小的涡,且其垂直涡量呈现反向对称的特点;而电磁力则导致部分阳极底掌区域出现尺度较大的涡,电磁场的不均匀分布导致涡结构的不对称性。

3) 阳极中缝和间缝的相交位置绝对涡量达4 s-1以上,明显大于中缝上的其他区域的,在此位置布置下料点将有利于氧化铝的分散与溶解。

REFERENCES

[1] LI Jie, XU Yu-jie, ZHANG Hong-liang, LAI Yan-qing. An inhomogeneous three-phase model for the flow in aluminium reduction cells [J]. International Journal of Multiphase Flow, 2011, 37(1): 46-54.

[2] 李 劼,徐宇杰,刘 伟,赖延清. 基于波动模态耦合的铝电解槽磁流体稳定性傅立叶级数法分析[J]. 计算力学学报, 2010, 27(2): 213-217.

LI Jie, XU Yu-jie, LIU Wei, LAI Yan-qing. Aspect ratio research based on magneto-hydrodynamic stability in aluminum reduction cells [J]. Chinese Journal of Computational Mechanics, 2010, 27(2): 213–217.

[3] 刘 伟. 铝电解槽多物理场数学建模及应用研究[D]. 长沙: 中南大学, 2008: 62-75.

LIU Wei. Mathematical modeling of multiple physical fields and its application in aluminum reduction cells [D]. Changsha: Central South University, 2008: 62-75.

[4] SUN H, OLEG Z, BRUCE A F, DONALD P Z. The influence of the basic flow and interface deformation on stability of Hall- Heroult cells [C]// KVANDE H, ed. Light Metals. San Francisco: TMS, 2005: 437-441.

[5] ANTILLE J, KAENEL R. Using a magnetohydrodynamic model to analyze pot stability in order to identify an abnormal operating condition [C]// SCHNEIDER W, ed. Light Metals. Columbus: TMS, 2002: 73-78.

[6] BROWN C W. Cathode for a Hall-Héroult type electrolytic cell for producing aluminum: USA, 20030196908A1 [P]. 2003-10- 23.

[7] 夏小霞, 周乃君, 崔大光, 包生重. 156 kA铝电解槽内电解质两相流动的数值模拟[J]. 中国有色金属学报, 2006, 16(11): 1988-1992.

XIA Xiao-xia, ZHOU Nai-jun, CUI Da-guang, BAO Sheng-zhong. Numerical simulation on two phase flow field of electrolyte in 156 kA aluminum reduction cells [J]. The Chinese Journal of Nonferrous Metals, 2006, 16(11): 1988-1992.

[8] 崔喜风, 张红亮, 邹 忠, 徐宇杰, 李 劼, 张翮辉, 赖延清. 铝电解槽电热场计算精度与网格密度的关系[J]. 中南大学学报: 自然科学版, 2011, 42(3): 574-578.

CUI Xi-feng, ZHANG Hong-liang, ZOU Zhong, XU Yu-jie, LI Jie, ZHANG He-hui, LAI Yan-qing. Relationship between thermal-electrical calculation accuracy of aluminum reduction cells and mesh density[J]. Journal of Central South University: Science and Technology, 2011, 42(3): 574-578.

[9] CASSAYRE L, UTIGARD T A, BOUVET S. Visualizing gas evolution on graphite and oxygen-evolving anodes [J]. JOM, 2002, 54(5): 41-45.

[10] LI Jie, LIU Wei, LAI Yan-qing, LI Qing-yu, LIU Ye-xiang. Coupled simulation of 3D electro-magneto-flow field in Hall-Heroult cells using finite element method [J]. Acta Metallurgica Sinica, 2006, 19(2):105-116.

[11] ZHOU J, ADRIAN R J, BALACHANDAR S. Autogeneration of near-wall vortical structures in channel flow [J]. Physics of Fluids, 1996, 8(1): 288-290.

[12] ZHOU J, ADRIAN R J, BALACHANDAR S, KENDALLY T M. Mechanisms for generating coherent packets of hairpin vortices in channel flow [J]. J Fluid Mech, 1999, 387: 353-396.

[13] ADRIAN R J, CHRISTENSEN K T, LIU Z C. Analysis and interpretation of instantaneous turbulent velocity fields [J]. Experiments in Fluids, 2000, 29 (3): 275-290.

[14] WANG Yu-feng, ZHANG Li-feng, ZUO Xiang-jun. Fluid flow and bubble behavior in the aluminum electrolysis cell [C]// BEARNE G. Light Metals. San Francisco: TMS, 2009: 581- 586.

[15] SEVERO D S, GUSBERTI V. A modeling approach to estimate bath and metal heat transfer coefficients [C]// BEARNE G. Light Metals. San Francisco: TMS, 2009: 557-562.

[16] CHESONIS D C, JOHANSEN S T, ROLSETH S, THONSTAD J. Gas induced bath circulation in aluminium reduction cells [J]. Journal of Applied Electrochemistry, 1989, 19(5): 703-712.

(编辑 陈卫萍)

基金项目:国家自然科学基金资助项目(51104187);教育部高等学校博士学科点专项科研基金资助项目(2010016212008)

收稿日期:2011-07-18;修订日期:2011-09-28

通信作者:张红亮,副教授,博士;电话:0731-88830474;E-mail:csulightmetals@126.com

摘 要:针对铝电解槽内熔体旋转流动的特点,提出使用涡量和旋转强度来对其涡结构进行定量解析,并以某300 kA槽电解质流场为研究对象,使用CFX12软件平台进行数值模拟。结果表明:极间水平截面和阳极间缝垂直截面的旋转强度最大值分别为1.611和1.961 s-1,其绝对涡量最大值分别为4.002和3.391 s-1;阳极气泡的搅动使阳极周围电解质中成对出现反向对称小涡;而电磁力的不均匀性导致部分阳极底部出现不对称大涡;阳极中缝和间缝相交位置的绝对涡量超过4 s-1,在该位置布置下料点有利于氧化铝的分散。故运用涡分析法能得到更为丰富和精确的流场信息,为槽结构的设计提供理论指导。

[2] 李 劼,徐宇杰,刘 伟,赖延清. 基于波动模态耦合的铝电解槽磁流体稳定性傅立叶级数法分析[J]. 计算力学学报, 2010, 27(2): 213-217.

[3] 刘 伟. 铝电解槽多物理场数学建模及应用研究[D]. 长沙: 中南大学, 2008: 62-75.

[7] 夏小霞, 周乃君, 崔大光, 包生重. 156 kA铝电解槽内电解质两相流动的数值模拟[J]. 中国有色金属学报, 2006, 16(11): 1988-1992.

[8] 崔喜风, 张红亮, 邹 忠, 徐宇杰, 李 劼, 张翮辉, 赖延清. 铝电解槽电热场计算精度与网格密度的关系[J]. 中南大学学报: 自然科学版, 2011, 42(3): 574-578.