文章编号: 1004-0609(2006)05-0874-07

添加Mg和Cu对Al-Fe-V-Si合金组织与性能的影响

张林林, 肖于德, 周 娟, 黎文献

(中南大学 材料科学与工程学院, 长沙 410083)

摘 要:

采用OM、 SEM、 XRD、 力学拉伸实验、 硬度测试等手段研究了单独添加Mg及同时添加Mg和Cu对铸态Al-Fe-V-Si合金及其热挤压棒材显微组织和力学性能的影响。 结果表明: 添加Mg可以明显细化Al-Fe-V-Si合金的铸态组织, 改善铝铁相的形貌与分布, 还有利于提高合金的硬度与强度; 同时添加Mg和Cu时, Cu部分抵消了Mg的细化作用, 但经过热处理后, Mg2Si、 Al2Cu和Al2CuMg相的形成, 使合金的硬度与强度进一步提高。

关键词: Al-Fe-V-Si合金; 镁; 铜; 组织 中图分类号: TG146.2

文献标识码: A

Effects of adding Mg and Cu elements on microstructure and

mechanical properties of Al-Fe-V-Si alloy

ZHANG Lin-lin, XIAO Yu-de, ZHOU Juan, LI Wen-xian

(School of Materials Science and Engineering, Central South University,

Changsha 410083, China)

Abstract: The effects of adding Mg element alone and adding Mg and Cu elements together on microstructure and mechanical properties of the as-cast and as-extruded bar of Al-Fe-V-Si alloy were investigated by means of OM, SEM, XRD, tensile test and hardness test. The results show that the addition of Mg element can refine the microstructure evidently, and ameliorate the appearance and distribution of iron-phase, and hence improve the hardness and strength of the alloy. With combined addition of Mg and Cu elements, Cu-present counteracts slightly the refining effect of Mg element, but due to the formation of Mg2Si, Al2Cu and Al2CuMg, the hardness and strength of the alloy can be enhanced further by heat-treatment.

Key words: Al-Fe-V-Si alloy; magnesium; copper; microstructure

高硅Al-Si系合金, 如A390, 是目前在汽车行业极具应用潜力的轻质耐热耐磨铝合金, 主要用于活塞、 连杆等零部件[1, 2]。 由美国Allied Signal公司研制开发的快速凝固Al-Fe-V-Si合金是一种可以在高温条件下稳定服役的耐热铝合金, 已广泛地应用于航空航天材料, 该合金中主要耐热相为Al12(Fe、 V)3Si(体心立方, a=1.260nm)。 近年来的研究表明, 该合金可能在汽车等领域具有应用潜力[3, 4]。 Al-Fe-V-Si合金的铝铁第二相具有稳定耐热性, 且该合金弹性模量大、 线膨胀系数小、 具有一定耐磨性, 因此有望替代铝硅合金成为汽车活塞等耐热耐磨部件用材。 然而对于Al-Fe-V-Si合金, 有文献[3, 5, 6]指出当冷却速度较小时(小于103K/s)易生成粗大针状Al13Fe4相(单斜, a=1.549nm, b=0.808nm, c=1.248nm, β=107.43°), 该相严重割裂了基体, 降低了合金的力学性能, 而改善Al13Fe4相的有效途径是添加合金元素[6]。 对于铝合金来说, Mg和Cu都是重要的合金化元素。 在铝硅系合金中, Mg可以抑制铁相的有害作用[7]。 Sahoo[4, 8-11]讨论了加Mg处理的Al-Fe-V-Si合金铸态组织与力学性能, 结果表明: Mg元素的添加可以改变铝铁相的形貌, 提高力学性能。 合金中同时添加Cu和Mg, 有可能形成时效强化效应, 提高合金力学性能。 而Al-Fe-V-Si合金是不可热处理强化的合金, 目前尚无该合金淬火时效强化的相关报道。

本文作者选择Mg和Cu作为添加元素, 通过添加Mg使Al-Fe-V-Si合金组织得以细化, 粗大Al13Fe4相得以改善; 同时添加Mg和Cu使Al-Fe-V-Si合金经过淬火时效后析出强化相, 可提高Al-Fe-V-Si合金的力学性能。

1 实验

采用纯铝锭(99.9%)、 Al-40%Fe中间合金、 Al-40%Fe-10%V中间合金和Al-30%Si中间合金, 在井式电阻炉中用石墨坩埚熔炼合金, 熔炼温度1050℃。 Mg以纯Mg的方式加入(以30%烧损计算), Cu以Al-50%Cu中间合金的方式加入。 采用自制熔剂覆盖造渣, 六氯乙烷除气精炼, 静置后铁模浇注成d15mm×115mm试棒(金相观察与常温拉伸试验)和d40mm×80mm圆锭。 其中d40mm×80mm圆锭于400℃挤压成棒材, 挤压比为16∶1。 热处理工艺定为500℃固溶40min, 水淬, 135℃时效不同时间, 空冷。 合金名义化学成分见表1。

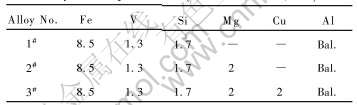

表1 实验用合金名义化学成分

Table 1 Nominal chemical composition of alloys in experiments(mass fraction, %)

金相显微组织试样用Keller试剂浸蚀后在POLYVER-MET光学金相显微镜上观察。 XRD物相分析选用日本理学D/max-2550/PC型X射线衍射仪。 硬度测试(HBS)和常温拉伸实验分别在HW187.5型布洛维万用光学硬度机和CSS电子万能实验机上进行, 每组数据测3次, 取平均值。 拉伸断口分析及T6态合金形貌与能谱分析选用AMARY KYKY-2800扫描电镜。

2 结果与分析

2.1 添加Mg对Al-Fe-V-Si合金组织与性能的影响

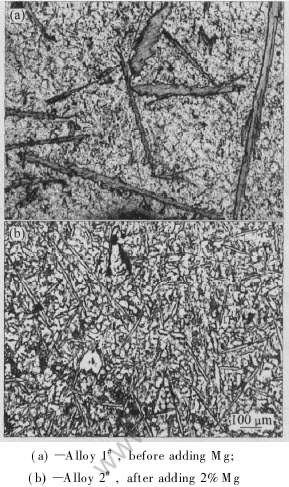

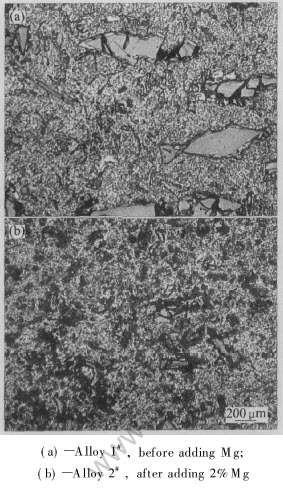

图1所示为添加Mg前后Al-Fe-V-Si合金的铸态显微组织。 由图可见, 没有添加Mg的Al-Fe-V-Si合金中组织粗大, 针状铝铁相Al13Fe4长而粗, 如图1(a)所示。 而添加Mg后, Al-Fe-V-Si合金针状铝铁相变得短而细, 均匀分布于基体合金中, 如图1(b)所示。 由此可知, Mg的加入对Al-Fe-V-Si合金铸态显微组织有明显的细化作用。

图1 添加Mg前后Al-Fe-V-Si合金的铸态显微组织

Fig.1 Microstructures of as-cast Al-Fe-V-Si alloys before and after adding Mg

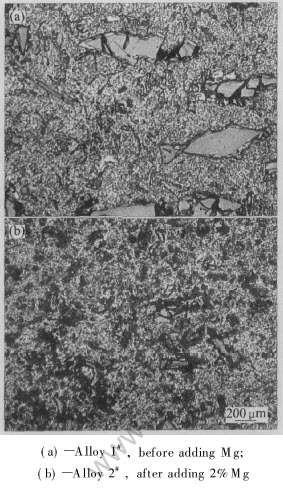

1#和2#合金经过热挤压后的显微组织如图2所示。 由图可见, 经挤压后合金中针状铝铁相被破碎, 破碎的块状相较均匀地分布在基体中, 且2#合金中破碎的块状相较1#合金中的要细小, 分布更加均匀。

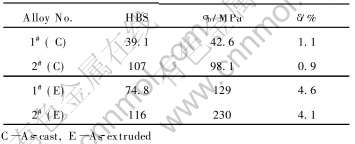

表2所列为添加Mg前后Al-Fe-V-Si合金铸态、 挤压态的力学性能。 由表2可知, 添加Mg后铸态合金的硬度和抗拉强度显著提高, 但延伸率略有下降。 对铸态合金进行热挤压, 合金的力学性能均有很大的提高, 且添加Mg的合金挤压后力学性能变化同铸态的一致, 即硬度与抗拉强度提高, 延伸率下降。

图2 添加Mg前后Al-Fe-V-Si合金挤压态显微组织

Fig.2 Microstructures of as-extruded

Al-Fe-V-Si alloys before and after adding Mg

表2 添加Mg前后铸态和挤压态Al-Fe-V-Si合金常温力学性能

Table 2 Mechanical properties of as-cast and as-extruded Al-Fe-V-Si alloys at room temperature before and after adding Mg

由于铸造Al-Fe-V-Si合金本身的塑性不佳, 添加Mg并未改变Al-Fe-V-Si合金的脆性断裂方式。 从表2来看, Mg的加入对塑性的影响并不显著, 延伸率的差别在测量误差范围内。 它们的断裂基本上都是沿着针状铝铁相撕裂。 合金经挤压后断口形貌有所改善, 从图3(a)中可以看到大量的撕裂棱, 它们交织成网状, 并且中间夹有大小不等韧窝, 韧窝中有第二相粒子存在, 在大韧窝的周边有许多类似蜂窝状的小韧窝, 这些蜂窝状的小韧窝极有可能是在大韧窝间互相撕裂相连接而引起的。 添加Mg后, 撕裂棱有所减少, 韧窝较未添加的合金浅, 一些韧窝中的粒子出现聚集现象, 见图3(b)。

图3 Al-Fe-V-Si合金挤压态断口形貌

Fig.3 Fractographs of as-extruded Al-Fe-V-Si alloys

2.2 同时添加Mg和Cu对Al-Fe-V-Si合金组织与性能的影响

图4所示为同时添加Mg和Cu的Al-Fe-V-Si合金铸态及挤压态金相照片。 对比图1(b)可知, 同时添加Mg和Cu, 基体晶粒较单独加Mg明显粗化, 但铝铁相同样得到改善, 变得细小, 分布较均匀, 见图4(a)。 合金经热挤压后, 针状铝铁相被破碎, 且破碎块状相分布较均匀, 但与单独加Mg的合金相比, 部分块状相略微粗大, 见图4(b)。

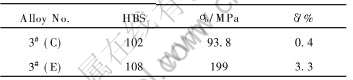

表3所列为同时添加Mg和Cu合金力学性能。 由表可知, 合金的硬度、 强度较单独加Mg的合金稍有所下降, 但延伸率显著降低。

图4 添加Mg和Cu后铸态和挤压态Al-Fe-V-Si合金显微组织

Fig.4 Microstructures of as-cast and as-extruded of Alloy 3#

表3 同时添加Mg和Cu后Al-Fe-V-Si合金的常温力学性能

Table 3 Mechanical properties of Al-Fe-V-Si alloys after adding Mg and Cu at room temperature

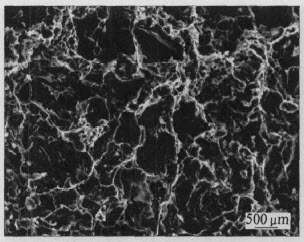

由于Mg和Cu都是强化元素, 同时添加到Al-Fe-V-Si合金中, 对合金的塑性产生不良影响, 铸态合金仍然是脆性断裂方式。 图5所示为3#合金挤压后的断口形貌, 整体上看与图3(b)没有多大差异, 只是基体上出现更多裂纹, 与延伸率的变化相吻合。

图5 3#合金挤压态断口形貌

Fig.5 Fractograph of as-extruded sample of Alloy 3#

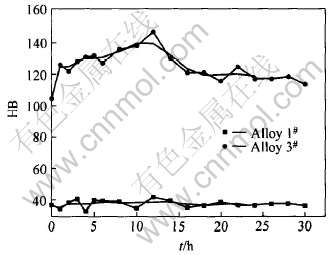

图6 1# 和3#合金热处理硬度—时间曲线

Fig.6 Hardness—time curves of Alloys 1# and 3# after heat-treatment

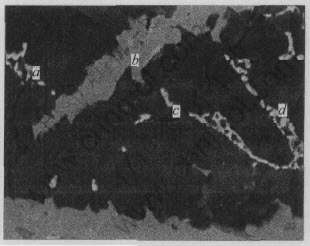

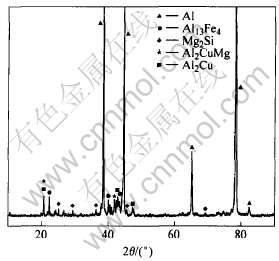

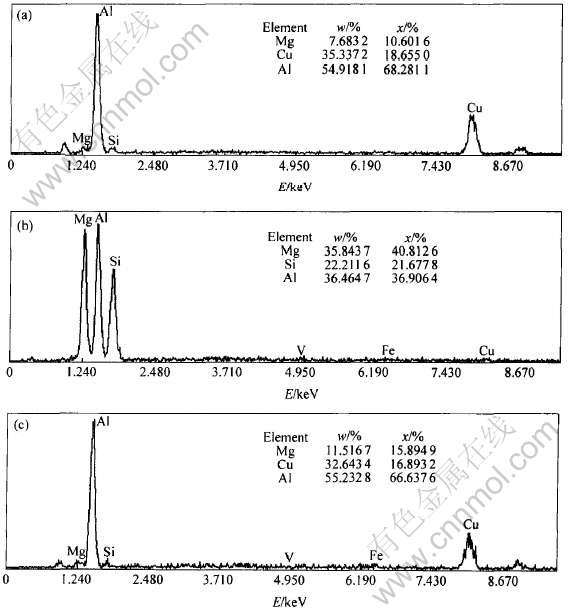

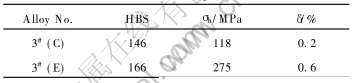

图6所示为1#和3#合金经淬火时效后的硬度—时间曲线。 由图可知铸态Al-Fe-V-Si合金时效过程中没有出现时效峰, 硬度基本上没有变化, 说明该合金不可热处理强化。 而同时添加了Mg和Cu的Al-Fe-V-Si合金时效12h时出现时效峰, 之后延长时效时间硬度下降, 然后趋于平稳, 说明添加Mg和Cu的Al-Fe-V-Si合金可热处理强化。 图7所示为3#合金在峰时效下的SEM照片。 由图7可知, 同时添加Mg和Cu的Al-Fe-V-Si合金淬火时效后析出第二相, 形态为类球状或杆状, 沿晶界分布。 图8所示X射线衍射谱表明, 3#合金淬火时效后析出Mg2Si、 Al2Cu和Al2CuMg相。 对不同形态的第二相进行的能谱分析表明(见图9), a点成分接近Al2Cu与Al2CuMg, c点接近Mg2Si, 而d点接近Al2CuMg(b点为铝铁相), 由于Al2Cu形貌与Al2CuMg相似, 需要进一步确定。 3#合金经峰时效状态下热处理后, 硬度与强度进一步提高(见表4)。

图7 3#合金峰时效SEM照片

Fig.7 SEM metallograph of as-peak aged sample of Alloy 3#

图8 3#合金峰时效X射线衍射谱

Fig.8 XRD pattern of as-peak aged Alloy 3#

图9 图7中a、 c点与d点能谱分析结果

Fig.9 EDAX analyses of a, c and d points in Fig.7

表4 同时添加Mg和Cu时合金峰时效常温力学性能

Table 4 Mechanical properties of as-peak aged alloys containing Mg and

Cu at room temperature

3 讨论

原子体积对表面张力的影响已为不少的研究者所证实[11]。 当溶质的原子体积大于溶剂的原子体积时, 由于它对溶剂晶格的扭曲, 使势能增加。 但是系统总是倾向于使势能减小才能稳定, 因而体积较大的元素原子总是倾向于被排挤到表面, 造成溶质元素原子在表面层的富集。 这些富集在表面层的原子由于其本身的原子体积大, 表面张力低, 从而使整个系统的表面张力降低, 大凡降低表面张力的元素, 多是富集于表面的活性元素, 在凝固过程中, 对原子体积大的元素的排挤也就越明显[12]。 对于Al而言, Mg本身为表面活性元素[13], Mg的原子体积大, 表面张力低, 在凝固过程中Mg容易在基体晶粒前沿液相富集, 使得晶粒固液相之间的界面张力降低。 铸态Al-Fe-V-Si合金中添加Mg后, 一方面Mg在基体晶粒固液前沿富集, 造成了成分过冷, 使得基体晶粒得以细化, 但从金相照片来看, 这种作用似乎较小。 另一方面一部分Mg吸附于铝铁相固液界面前沿, 阻碍了合金液中Al、 Fe原子扩散, 抑制了铝铁相的生长, 分割了铝铁相的分布, 从而改变了铝铁相的生长方式, 获得了细小弥散分布的铝铁相。 此外, 合金在较高温度下有先于Al13Fe4相析出的难熔细小初生Mg2Si相(熔点1360K)[13], Mg2Si也会弥散富集于铝铁相固液界面前沿, 阻碍合金液中原子扩散, 使铝铁相长大受阻, 对于Mg2Si在熔体中的具体作用方式, 还需进一步的探讨。 同时添加Mg和Cu后, 合金中会形成Al2CuMg相, 降低Mg细化基体的作用, 从而使合金组织粗化。

Al-Fe-V-Si合金力学性能的好坏与显微组织有密切关系。 一般情况下基体晶粒和铝铁第二相越细小其硬度和强度就越高。 添加Mg后合金显微组织明显细化, 故其硬度和强度均有提高。 对合金塑性的影响来自两方面, 一方面Mg的细化对改善塑性有利, 另一方面Mg2Si相的形成则会引起塑性的下降, 二者的综合结果是对塑性影响不显著。 同时添加Mg和Cu, 虽然显微组织较单独添加Mg的合金有所粗化, 但其硬度和强度仍较未添加Mg的合金有所提高, 塑性降低。 硬度和强度的提高主要是因为加入Mg、 Cu的合金化作用。 塑性的降低, 一方面是由于Mg、 Cu都有不同程度的固溶强化作用[14], 而固溶强化会牺牲部分塑性; 另一方面Mg、 Cu等形成的化合物粒子会导致合金塑性的降低。 此外, Al-Fe-V-Si合金自身的特点以及铸造缺陷使得该合金几乎没有什么屈服, 延伸率也不高。 合金经过热挤压后铝铁第二相的大小、 分布直接决定了合金的力学性能。 块状铝铁相越细小, 分布越均匀, 其力学性能越好。 合金的拉伸断口反映合金的力学性能。 塑性不良合金的断口表现为脆性断裂, 这是因为铝铁相较硬且脆, 是应力易于集中的地方, 在变形时易于开裂而成为裂纹的起源。 一般认为, 断口上质点分布越均匀, 尺寸越小, 最终力学性能会越好, 韧窝越多、 越深, 塑性就越好。

Al-Fe-V-Si合金同时添加Mg和Cu时形成Mg2Si、 Al2Cu和Al2CuMg相, 经淬火后, 它们先溶于α固溶体, 时效时又呈弥散相在晶界析出, 对合金起到沉淀强化的作用, 进而提高合金的硬度与强度。

为了能进一步细化合金组织, 改善针状铝铁相, 提高合金力学性能, 对于Mg的细化机理及同时添加Mg和Cu后可热处理强化机理还有待于进一步深入研究。

4 结论

1) 添加Mg可以明显细化Al-Fe-V-Si合金的铸造组织, 改善铝铁相的形貌与分布, 有利于提高合金的硬度与强度。

2) 同时添加Mg和Cu时, Cu部分抵消Mg的细化作用, 但经过淬火时效后, 形成的Mg2Si、 Al2Cu和Al2CuMg相, 使Al-Fe-V-Si合金的硬度与强度进一步提高, 但塑性下降。

REFERENCES

[1]王杰芳, 谢敬佩, 刘忠侠, 等. 国内外铝硅活塞合金的研究及应用述评[J]. 铸造, 2005, 54(1): 24-27.

WANG Jie-fang, XIE Jing-pei, LIU Zhong-xia, et al. Review on the research and application of Al-Si piston alloy at home and abroad[J]. Foundry, 2005, 54(1): 24-27.

[2]张屹林, 闫汝辉, 朱利民. 汽车工业中的铝合金[J]. 山东内燃机, 2004(3): 26-31.

ZHANG Yi-lin, YAN Ru-hui, ZHU Li-min. Aluminum alloy in automobile industry[J]. Shandong ICE, 2004(3): 26-31.

[3]肖于德. 快速凝固AlFeVSi耐热铝合金组织性能及其大规格材料制备工艺的研究[D].长沙: 中南大学, 2003.

XIAO Yu-de. Study on Microstructures and Properties of Rapidly Solidified AlFeVSi Heat-Resistant Aluminum Alloy and Preparation Techniques of Its Large-Size Products[D]. Changsha: Central South University, 2003.

[4]Sahoo K L, Sivaramakrishnan C S. Some studies on Al-8.3Fe-0.8V-0.9Si alloy for near net shape casting[J]. Journal of Materials Processing Technology, 2003, 135: 253-257.

[5]王建华, 易丹青, 陈康华, 等. 耐热铝合金研究进展[J]. 宇航材料工艺, 2000(6): 10-13.

WANG Jian-hua, YI Dan-qing, CHEN Kang-hua, et al. High-temperature aluminum alloys and their research development[J]. Aerospace Materials and Technology, 2000(6): 10-13.

[6]谭敦强. 提高喷射沉积AlFeVSi耐热铝合金性能的若干理论问题和新工艺研究[D]. 长沙: 中南大学, 2004.

TAN Dun-qiang. Investigation on Several Theoretical Problems and Novel Preparing Process to Improve Performance of Spray Deposition AlFeVSi Heat-Resistant Aluminum Alloy[D]. Changsha: Central South University, 2004.

[7]Negel G E, Moure J P, Dubruelh J. A356 type alloy with improved properties[J]. AFS Transaction, 1983. 157-160.

[8]Sahoo K L, Das S K. Effect of magnesium on sliding wear performance of cast Al-8.3Fe-0.8V-0.9Si alloys[J]. Materials Science and Technology, 2003, 19: 959-965.

[9]Sahoo K L, Sivaramakrishnan C S. The effect of Mg treatment on the properties of Al-8.3Fe-0.8V-0.9Si alloy[J]. Journal of Materials Processing Technology, 2001, 112: 6-11.

[10]Sahoo K L, Das S K, Murty B S. Formation of novel microstructures in conventionally cast Al-Fe-V-Si alloys[J]. Materials Science and Engineering, 2003, A355: 193-200.

[11]胡汉起. 金属凝固[M]. 北京: 冶金工业出版社, 1985.

HU Han-qi. Solidification of Metals[M]. Beijing: Metallurgical Industry Press, 1985.

[12]廖恒成, 丁毅, 孙国雄. Sr对近共晶Al-Si合金中α枝晶生长行为的影响[J].金属学报, 2002, 38(3): 245-249.

LIAO Heng-cheng, DING Yi, SUN Guo-xiong. Effect of strontium on growth of α dendrite in near-eutectic Al-Si alloys[J]. Acta Metallurgica Sinica, 2002, 38(3): 245-249.

[13]Carbonneau Y, Couture A, Van Neste, et al. On the observation of a new ternary MgSiCa phase in Mg-Si alloys[J]. Metallurgical and Materials Transactions A,1998, 29A(7): 1759-1763.

[14]王祝堂, 田荣璋. 铝合金及其加工手册[M]. 长沙: 中南大学出版社, 2005.

WANG Zhu-tang, TIAN Rong-zhang. The Handbook of Aluminum Alloys and Processing[M]. Changsha: Central South University Press, 2005.

基金项目: 国家重点基础研究发展规划资助项目(TG1999064912)

收稿日期: 2005-09-05; 修订日期: 2005-03-20

通讯作者: 肖于德, 教授; 电话: 0731-8830261; E-mail: xiaoyude@mail.csu.edu.cn

[1]王杰芳, 谢敬佩, 刘忠侠, 等. 国内外铝硅活塞合金的研究及应用述评[J]. 铸造, 2005, 54(1): 24-27.

[2]张屹林, 闫汝辉, 朱利民. 汽车工业中的铝合金[J]. 山东内燃机, 2004(3): 26-31.

[3]肖于德. 快速凝固AlFeVSi耐热铝合金组织性能及其大规格材料制备工艺的研究[D].长沙: 中南大学, 2003.

[5]王建华, 易丹青, 陈康华, 等. 耐热铝合金研究进展[J]. 宇航材料工艺, 2000(6): 10-13.

[6]谭敦强. 提高喷射沉积AlFeVSi耐热铝合金性能的若干理论问题和新工艺研究[D]. 长沙: 中南大学, 2004.

[11]胡汉起. 金属凝固[M]. 北京: 冶金工业出版社, 1985.

[12]廖恒成, 丁毅, 孙国雄. Sr对近共晶Al-Si合金中α枝晶生长行为的影响[J].金属学报, 2002, 38(3): 245-249.