高速列车车体气动载荷疲劳强度试验装置研究

王前选1, 2, 3,梁习锋1, 2, 3,刘堂红1, 2, 3,张洁1, 2, 3

(1. 中南大学 轨道交通安全教育部重点实验室,湖南 长沙,410075;

2. 轨道交通安全协同创新中心,湖南 长沙,410075;

3. 中南大学 交通运输工程学院,湖南 长沙,410075)

摘 要:

动载荷试验装置,利用该装置对新造车体进行疲劳强度试验,讨论车体交变气动载荷疲劳试验加载方法、压力、压力波形与周期、加载次数等参数,并完成车体交变气动载荷疲劳试验装置方案及数据采集系统方案设计;将合武铁路现场测得的CRH2型动车组以250 km/h速度过隧道时车内外压力差曲线与该试验装置测得的压力曲线进行比较。研究结果表明:车内外压力差曲线与该试验装置测得的压力曲线基本吻合,该试验装置可真实模拟列车高速通过隧道时车体承受的交变气动载荷,为研究新造高速列车车体在交变气动载荷作用下的疲劳强度特性提供了重要的试验手段,建议我国新造车体按其实际运行过程中承受的交变气动载荷加载进行疲劳强度试验。

关键词:

中图分类号:U271.91 文献标志码:A 文章编号:1672-7207(2014)08-2885-06

Device of aerodynamic load fatigue test for high-speed train body

WANG Qianxuan1, 2, 3, LIANG Xifeng1, 2, 3, LIU Tanghong1, 2, 3, ZHANG Jie1, 2, 3

(1. Key Laboratory of Traffic Safety on Track, Ministry of Education, Central South University, Changsha 410075, China;

2. Collaborative Innovation Center of Traffic Safety on Track, Changsha 410075, China;

3. School of Traffic & Transportation Engineering, Central South University, Changsha 410075, China)

Abstract: A device able to generate repeated changing pressure in the car body was researched and used in fatigue strength experiment of new car bodies. The parameters related to car body alternating aerodynamic load fatigue test, such as loading method, loading time, pressure value, pressure waveform and cycle were discussed and the device design and data acquisition system were designed. The pressure curves inside and outside car measured by full-scale test when CRH2 passes through tunnel at the speed of 250 km/h in He-Wu railway were compared with the pressure curves measured by the test device. The results show that the two groups of data achieve the basic agreement well. Besides, the experimental device can simulate the alternating aerodynamic load when high-speed train passes through the tunnel, which provides a significant test means for the research of car body fatigue properties under alternating aerodynamic load. And it is suggested that China’s new car body should take fatigue strength test according to the actual alternating aerodynamic load in the operation.

Key words: test device; train body; aerodynamic load; fatigue strength

随着我国以“四纵四横”为重点,快速、便捷、大能力快速铁路网的建成,客运能力空前强大,列车运行速度不断提高,服役环境更加恶劣,对高速列车车体安全可靠性要求越来越高。当列车高速穿越隧道时[1-4],列车前方空气被压缩形成压缩波并以音速向前传播,到达隧道口,压缩空气突然膨胀变成膨胀波反射回来。当列车尾部进人隧道时,产生的膨胀波以音速传播并超过列车头部,到达隧道口时变为压缩波反射回来。这种压力波不断传播反射、叠加,使隧道内列车车体所承受的压力十分复杂。该压力使车内外形成压差并随着列车运行持续不断发生[5-8],对列车车体产生较大冲击。在列车的运营寿命中车体将不断受到这种空气压力波的冲击[9],列车行驶速度越高,产生的空气压力波幅值也越大。当列车车体受到持续交变的气动载荷时,车体受压部件中的焊接接头、结构不连续及开孔等区域常常会产生很高的局部峰值应力,可能使车体材料晶粒间发生滑移和位错,逐渐形成微裂纹。随着交变气动载荷的不断循环,微裂纹不断扩展,进而形成宏观疲劳裂纹贯穿整个壁厚,最终导致车体发生疲劳断裂,影响列车和乘客的安全,因此,需对新造高速列车车体进行交变气动载荷疲劳强度试验以研究车体气动疲劳特性。欧洲高速铁路发达国家[10]及日本[11]相关标准规定对样车需进行交变气动载荷疲劳试验[12],以验证车体结构的疲劳强度。我国在高速列车车体交变气动载荷疲劳强度方面开展的研究较少。目前,国内外通常采用三角波等简化波形进行车体交变气动载荷疲劳试验,缺乏能真实模拟列车过隧道时车内外压差复杂曲线的车体交变气动载荷疲劳试验装置。本文作者讨论车体交变气动载荷疲劳试验加载方法、压力、压力波形与周期、加载次数等参数,对车体交变气动载荷疲劳试验装置方案及数据采集系统方案进行设计,并将现场测得的列车过隧道时车内外压差曲线与装置试验所得压力曲线进行比较,以便为研究新造高速车体在交变气动载荷下的疲劳强度特性提供了重要的试验手段。

1 车体气动载荷疲劳强度试验加载方法

车体气动载荷疲劳强度试验加载方法主要有车体内部加载和车体外部加载2种[13]。日本采用车体外部加载方法进行车体气动疲劳考核,把被考核车体送入主试验圆筒内,并加密封盖封死主试验圆筒,通过冲压装置、减压装置对主试验圆筒与车体外部之间的空间加减压,进行车体气动疲劳强度试验。我国飞机强度研究所车体气动载荷疲劳试验台采用车体内部加载方法进行疲劳试验,以框架支撑被考核车体并密封车体,连接车体内部与气动载荷加载装置,通过对车体内部加载完成疲劳强度试验。余思均[13]证实了在对车体施加等量载荷的情况下,车体内部加载和车体外部加载是等效的。本文研制的试验装置可根据实际需要和相关技术标准要求,实现车体内部加载或车体外部加载。

2 试验压力、波形、交变压力频率与加载次数

随着列车运行速度的不断提高,国内外越来越关注交变气动载荷作用下车体疲劳特性。日本工业标准JISE7105给出了气动疲劳试验中最大压力计算公式,并以最大试验压力7.35 kPa对新干线列车进行了气动载荷疲劳试验;德国、意大利等国家按6 kPa气动载荷考核新造高速列车车体疲劳特性[14];我国《200 km/h及以上速度级铁道车辆强度设计及试验鉴定暂行规定》要求高速列车车体气动载荷疲劳试验最高试验压力按车体内外压差4 kPa考虑。日本在新造车体设计任务书中规定,车体气动载荷疲劳试验压力波为近似三角压力波,压力波形的频率根据加载设备能力而定;其他国家在车体气动载荷疲劳试验中对压力波形及频率均无相关规定。交变压力加载次数一般规定为105~106次。

由上可知,国内外在车体气动载荷疲劳试验中均没有按照列车实际运行过程中车体承受的交变气动载荷进行加载。本文研制的试验装置可真实模拟列车高速通过隧道时车体承受的交变气动载荷,并可实现按列车在其服役线路上先后通过隧道时车体承受的气动载荷进行加载完成车体疲劳强度试验。

3 车体气动载荷疲劳试验加载装置

3.1 试验装置原理

在流速较低的情况下,车内压力变化是进出车内流量关于时间的积分;当进出车体流量恒定时,车内压力随时间呈线性变化;以恒定体积流量交替给车体充气和抽气,可实现车内压力随时间呈三角波形变化。用现场实车试验中列车过隧道时所测得的车外压力减去车内压力从而得出车内外压差曲线,将车内外压差曲线近似为若干压力直线段,则每个压力直线段都对应恒定进出车体的流量。选用4个气动蝶阀、2个流量控制阀、1台三叶罗茨鼓风机、1个负压安全阀、1个正压安全阀、1个紧急电磁控制阀、4个单向阀、管道、1套阀门动作及罗茨风机转速控制系统和数据实时采集系统组成车内外压差模拟试验装置,罗茨风机、气动蝶阀、流量控制阀、紧急电磁控制阀及压力传感器分别与控制台电连接,控制台协同控制气动蝶阀动作、风机转速及流量控制阀动作,实现装置试验中车内压力变化曲线分段逼近实测的车内外压差曲线,从而真实模拟列车过隧道时车体承受的气动载荷。

3.2 试验装置方案设计

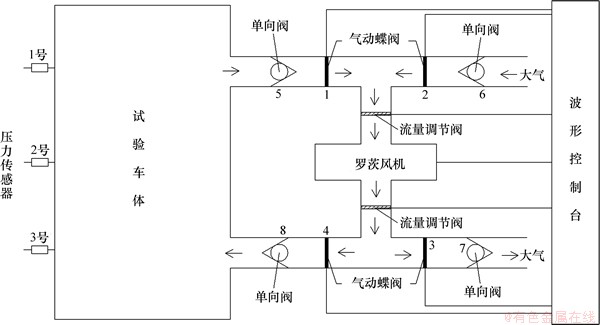

试验装置示意图如图1所示,图中箭头表示气流方向。试验装置气源采用三叶式罗茨风机,风机出气口经流量控制阀、气动蝶阀4和单向阀8与车体一端连接,经单向阀7和气动蝶阀3通向大气。风机进气口经流量控制阀、气动蝶阀1和单向阀5后与车体另一端连接,经单向阀6和气动蝶阀2通向大气。气动蝶阀1和3动作相同,气动蝶阀2和4动作相同,且2组气动蝶阀互锁,即一组打开时另一组关闭,反之亦然。单向阀5,6,7和8仅允许空气向1个方向通过。

试验车体进气口通过单向阀和气动蝶阀与罗茨风机出气口相连,试验车体的出气口通过单向阀和气动蝶阀与罗茨风机进气口相连。由三叶罗茨风机的特性可知:在一定的转速范围内,罗茨风机的输送空气体积流量与其转速呈正比关系,当罗茨风机以一定转速运行时,车体进气口或出气口的体积流量恒定,车内压力线性增加或减小;当充气过程结束时,气动蝶阀1和3打开,气动蝶阀2和4关闭,开始对车体进行抽气,并不断调节风机转速,使车内压力曲线不断逼近实测车内外压差曲线的下降区段;当抽气过程结束时,气动蝶阀1和3关闭,气动蝶阀2和4打开,开始对车体进行充气,使车内压力曲线不断逼近实测车内外压差曲线的上升区段。交替给车体充气和抽气,在实验室实现列车高速过隧道时车体承受交变气动载荷的模拟。

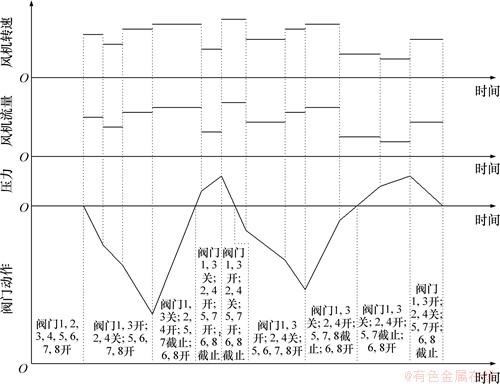

3.3 阀门动作、风机转速、风机流量与车内压力的逻辑关系

当充气过程结束时,车内是正压气体,气动蝶阀2和4开始关闭,气动蝶阀1和3开始打开,车内气体经单向阀5和气动蝶阀1到单向阀7,而单向阀6和8阻止车内正压气体进入大气,车内压力降低完全依靠风机作用,车内压力随时间呈线性降低。同理,当抽气过程结束时,车内是负压气体,气动蝶阀2和4开始打开,气动蝶阀1和3开始关闭,大气经气动蝶阀2、单向阀6和气动蝶阀4到单向阀8;单向阀5和7阻止外界大气进入车内,车内压力增加完全依靠风机作用,车内压力随时间呈线性增加。阀门动作、风机转速、风机流量与车内压力逻辑关系如图2所示。

图1 车体气动载荷疲劳试验装置示意图

Fig. 1 Schematic diagram of aerodynamic load fatigue test device for train body

图2 阀门动作、风机转速、风机流量与车内压力逻辑关系示意图

Fig. 2 Logical relationship between valve movement, blower rotate speed and blower flow

4 试验装置数据采集系统

4.1 试验加载压力测试系统

为了按照列车过隧道时车体承受的交变气动载荷对车体加载进行疲劳强度试验,在车体中部内壁安装压力传感器实时监测试验车体内压力变化,压力传感器安装位置见图1。将监测结果与预设压力波形比较,并将两者差异反馈给试验装置气路控制系统,通过调整阀门动作及风机转速等不断修正试验车内压力波形,从而实现对试验车体按预设压力波形加载。

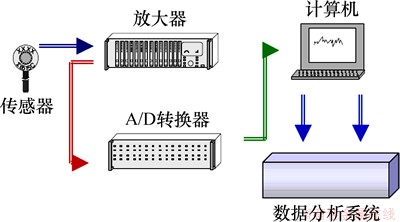

试验装置加载压力测试系统由动态压力传感器、多通道放大器、A/D转换器、计算机及相应的分析软件组成,如图3所示。该系统以计算机为中心,在软件的支持下集成多种虚拟仪器的功能,能对多个测点、瞬态压力信号进行动态实时测量,并能快速进行信号分析处理,有效排除噪声干扰,消除偶然误差,修正系统误差,从而实现测量结果的高准确度和具有对被测信号的高精度分辨能力。动态压力传感器采用美国库利特公司高性能压阻式压力传感器机芯,其灵敏度高,稳定性好,该种传感器体积小,对测点周围流场

图3 压力测试系统

Fig. 3 Pressure test system

的干扰极小,能得到高精度测试结果。

4.2 关键部位应力应变测试

在车体气动载荷疲劳强度试验中,在车体焊接接头附近、结构不连续部位及开孔等易产生局部峰值应力的区域布置应变片,用于测试车体关键部位的应力应变。本文选取以电阻应变效应为原理制成的一种实现应变测试的传感器即电阻应变片。以σmax和σmin分别表示气动载荷作用下车体关键部位的最大和最小应力,以σmean和σamp分别表示应力均值和应力幅值。

(1)

(1)

(2)

(2)

结合车体关键部位的材料Goodman疲劳极限图,评估车体关键部位气动载荷疲劳强度。σmean和σamp在疲劳及线图内,表示车体关键部位不会发生气动载荷疲劳破坏,反之则会发生破坏。

5 现场与装置试验压力测试结果比较与分析

5.1 合武铁路及隧道分布

合武铁路位于安徽省中西部、湖北省东部,东起合肥市,西止武汉市。正线长359.361 km,其中安徽段长204.326 km,湖北段长155.035 km。合武铁路隧道主要分布在大别山区段,全线隧道共计36座,隧道总长63.822 km,全部为单洞双线隧道,线间距4.6 m,净空面积92.09 m2;长度10 km以上隧道2座,总长23.933 km,最长的大别山隧道位于湖北省麻城市境内,全长13.256 km;长度3~10 km的隧道4座,总长21.874 km;长度0.5~3 km的中长隧道10座,总长13.853 km;长度0.5 km以下的短隧道20座,总长 4.162 km。

5.2 车内外压差现场测试方案

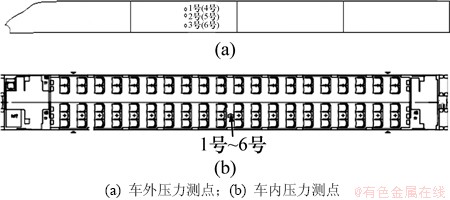

试验列车采用CRH2型动车组,车头采用流线型设计,列车全长201.40 m,车体最大宽度3.38 m,车体最大高度3.70 m。为测量列车高速过隧道引起的空气动力效应,列车车体表面和车厢内部分别布置压力测点,以测量车内、外空气压力变化。车体表面压力测试采用体积小、厚度小的瞬态压力传感器。车内压力测试采用空间6方位测压传感器。试验列车压力测点布置如图4所示。

图4 试验列车压力测点布置示意图

Fig. 4 Schematic diagram of test train pressure measuring points layout

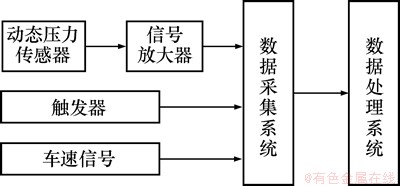

车载测试系统主要是测量列车过隧道时车内、外空气压力变化,同时测试列车运行速度和进入隧道的时刻,测试系统增加触发信号和列车速度信号。动态压力测试系统由动态压力传感器、多通道放大器、数据采集系统及数据处理系统组成,车载测试系统框图如图5所示。

图5 车载测试系统框图

Fig. 5 Block diagram of vehicle test system

5.3 试验结果比较与分析

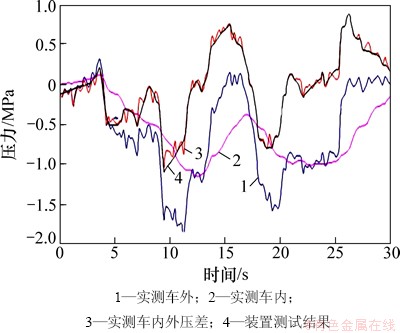

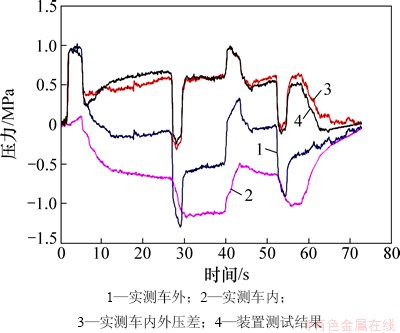

将现场测试结果与试验装置测试结果进行比较,以验证试验装置测试结果的准确性。选取合武铁路隧道空气动力学综合试验中CRH2型动车组以250 km/h的速度通过棋堂坳隧道(长度1 703 m)、红石埂隧道(长度5 111 m)时车内外压力差曲线作为装置试验样本。现场试验与装置试验测试结果如图6和图7所示。

从图6和图7可以看出,当动车组高速通过隧道时,现场试验测得的车内外压力差曲线与装置试验测得的曲线基本吻合,因此,该装置可真实模拟列车高速过隧道时车体承受的交变气动载荷。

图6 列车通过棋堂坳隧道车内外压力和压差曲线

Fig. 6 In-out car pressure and pressure difference curves produced by train passing through Qitangao tunnel

图7 列车通过红石埂隧道车内外压力和压差曲线

Fig. 7 In-out car pressure and pressure difference curves produced by train passing through Hongshigeng tunnel

6 结论

(1) 车体交变气动载荷疲劳强度试验中,对车体施加等量载荷,车体内部加载和外部加载是等效的。本文研制的试验装置可根据实际需要和相关技术标准要求,实现车体内部加载或车体外部加载。

(2) 以1台罗茨风机、2个阀门组及控制单元为核心的车体气动载荷疲劳试验加载装置可真实模拟列车过隧道时车体所承受的交变气动载荷。

(3) 装置试验测得的试验压力波形与现场试验测得的车内外压力差曲线基本吻合,说明本文试验装置可实现按列车在其服役线路上先后通过隧道时车体承受的气动载荷进行加载,完成车体疲劳强度试验。

(4) 该试验装置为研究新造高速车体在交变气动载荷下的疲劳强度特性提供重要的试验手段,建议我国新造车体按在其服役过程中实际承受的气动载荷加载进行疲劳强度试验。

参考文献:

[1] 余南阳, 雷波, 许志浩, 等. 高速列车隧道压力波浅水槽模拟试验研究[J]. 铁道学报, 2004, 26(2): 52-55.

YU Nanyang, LEI Bo, XU Zhihao, et al. Shallow water simulation experiment and study of pressure waves produced when a high speed train enters a tunnel[J]. Journal of the China Railway Society, 2004, 26(2): 52-55.

[2] Bellenoue M. Experimental 3-D simulation of the Compression Wave, Due to Train tunnel entry[J]. Journal of Fluids and Structures, 2002, 16(5): 581-595.

[3] 梅元贵, 周朝晖. 高速列车通过隧道时诱发车厢内压力波动的数值分析[J]. 铁道学报, 2005, 27(5): 36-40.

MEI Yuangui, ZHOU Chaohui. Numerical analysis of transient pressures inside high speed passenger trains through tunnels[J]. Journal of The China Railway Society, 2005, 27(5): 36-40.

[4] 梅元贵, 周朝晖, 许建林. 高速铁路隧道空气动力学[M]. 北京: 科学出版社, 2009: 1-35.

MEI Yuangui, ZHOU Chaohui, XU Jianlin. Tunnel aerodynamics of high speed railway[M]. Beijing: Science Press, 2009: 1-35.

[5] 田红旗. 列车空气动力学[M]. 北京: 中国铁道出版社, 2007: 21-83.

TIAN Hongqi. Train aerodynamics[M]. Beijing: China Railway Press, 2007: 21-83.

[6] Gl ckle H. Determining comfort limits with regard to pressure changes and operational experiences with pressure-tight vehicles[C]//8th international conference on aerodynamics and ventilation of vehicle tunnels. 1994: 95-101.

ckle H. Determining comfort limits with regard to pressure changes and operational experiences with pressure-tight vehicles[C]//8th international conference on aerodynamics and ventilation of vehicle tunnels. 1994: 95-101.

[7] Krajnovic,  . Optimization of aerodynamic properties of high-speed trains with CFD and response surface models[J]. The Aerodynamics of Heavy Vehicles II: Trucks, Buses, and Trains, 2009, 41: 197-211.

. Optimization of aerodynamic properties of high-speed trains with CFD and response surface models[J]. The Aerodynamics of Heavy Vehicles II: Trucks, Buses, and Trains, 2009, 41: 197-211.

[8] Baker C J, Sterling M. Aerodynamic forces on multiple unit trains in cross winds[J]. Journal of Fluids Engineering, 2009, 131(10): 101-103.

[9] 王立闯, 臧曙光, 马眷荣, 等. 高速列车侧窗风压疲劳性能研究[J]. 武汉理工大学学报, 2010, 32(22): 5-8.

WANG Lichuang, ZANG Shuguang, MA Juanrong, et al. Fatigue loading capacities of side windows on high speed trains[J]. Journal of Wuhan University of Technology, 2010, 32(22): 5-8.

[10] 陈宝印. 高速客车车体强度、刚度的试验与评定[J]. 国外铁道车辆, 1994(3): 1-3.

CHENG Baoyin. The test and evaluation of high-speed passenger-carbody strength and stiffness[J]. Foreign Rolling Stock, 1994(3): 1-3.

[11] JIS E7105—2006, Test methods for static load of body structures of railway rolling stock[S].

[12] Sung Il SEO. 利用大型动载荷试验评价车辆铝合金车体疲劳强度[J]. 国外铁道车辆, 2009, 46(2): 27-32.

Sung Il SEO. Fatigue strength evaluation of aluminium alloy carbody of vehicles by large scale dynamic load test[J]. Foreign Rolling Stock, 2009, 46(2): 27-32.

[13] 余思均. 高速列车气动载荷车体疲劳强度研究[D]. 成都: 西南交通大学牵引动力国家重点实验室, 2008: 1-30.

YU Sijun. Study of carbody fatigue strength of high-speed train under aerodynamic load[D]. Chengdu: Southwest Jiaotong University. Traction Power State Key Laboratory, 2011: 1-30.

[14] UIC566—1990, 客车车体及其零部件载荷[S].

UIC566—1990, Passenger car body and its components load[S].

(编辑 赵俊)

收稿日期:2013-06-24;修回日期:2013-09-27

基金项目:国家自然科学基金面上项目(50575227);国家自然科学基金高铁联合基金重点资助项目(U1134203)

通信作者:王前选(1982-),男,江苏宿迁人,博士研究生,从事列车空气动力学、行车安全与环境研究;电话:13974837485;E-mail:wqxzndx@163.com

摘要:研制车体交变气动载荷试验装置,利用该装置对新造车体进行疲劳强度试验,讨论车体交变气动载荷疲劳试验加载方法、压力、压力波形与周期、加载次数等参数,并完成车体交变气动载荷疲劳试验装置方案及数据采集系统方案设计;将合武铁路现场测得的CRH2型动车组以250 km/h速度过隧道时车内外压力差曲线与该试验装置测得的压力曲线进行比较。研究结果表明:车内外压力差曲线与该试验装置测得的压力曲线基本吻合,该试验装置可真实模拟列车高速通过隧道时车体承受的交变气动载荷,为研究新造高速列车车体在交变气动载荷作用下的疲劳强度特性提供了重要的试验手段,建议我国新造车体按其实际运行过程中承受的交变气动载荷加载进行疲劳强度试验。

[1] 余南阳, 雷波, 许志浩, 等. 高速列车隧道压力波浅水槽模拟试验研究[J]. 铁道学报, 2004, 26(2): 52-55.

[3] 梅元贵, 周朝晖. 高速列车通过隧道时诱发车厢内压力波动的数值分析[J]. 铁道学报, 2005, 27(5): 36-40.

[4] 梅元贵, 周朝晖, 许建林. 高速铁路隧道空气动力学[M]. 北京: 科学出版社, 2009: 1-35.

[5] 田红旗. 列车空气动力学[M]. 北京: 中国铁道出版社, 2007: 21-83.

[9] 王立闯, 臧曙光, 马眷荣, 等. 高速列车侧窗风压疲劳性能研究[J]. 武汉理工大学学报, 2010, 32(22): 5-8.

[10] 陈宝印. 高速客车车体强度、刚度的试验与评定[J]. 国外铁道车辆, 1994(3): 1-3.

[11] JIS E7105—2006, Test methods for static load of body structures of railway rolling stock[S].

[12] Sung Il SEO. 利用大型动载荷试验评价车辆铝合金车体疲劳强度[J]. 国外铁道车辆, 2009, 46(2): 27-32.

[13] 余思均. 高速列车气动载荷车体疲劳强度研究[D]. 成都: 西南交通大学牵引动力国家重点实验室, 2008: 1-30.