高炉碳迁移规律及CO2减排策略分析

王亮1,王刚1,郭宪臻2,邹忠平1,欧阳标1,薛占兴2

(1. 中冶赛迪工程技术股份有限公司 炼铁事业部,重庆,401122;

2. 安阳钢铁集团公司,河南 安阳,455004)

摘 要:

高炉发展的方向,高炉的CO2排放与碳迁移存在一定的关系。利用碳平衡的方法,结合高炉的工艺和设备匹配关系,对高炉的碳平衡规律进行研究。结果表明:高炉的碳99%以上来自于焦炭和煤粉,而有90%的碳以高炉煤气的形式排出。同时,根据计算高炉的CO2排放量,认为高炉CO2排放的本质问题是高炉煤气的产生与排放,并提出高炉CO2的减排策略主要在于降低高炉煤气的发生率,以及高炉煤气的低碳化使用。

关键词:

中图分类号:F426.3 文献标志码:A 文章编号:1672-7207(2012)S1-0252-05

Carbon migration rules of blast furnace and CO2 emission reduction strategies

WANG Liang1, WANG Gang1, GUO Xiang-zhen2, ZOU Zhong-ping1, OUYANG Biao1, XUE Zhan-xing2

(1. Iron Making Department, CISDI Engineering Co. Ltd., Chongqing 401122, China;

2. Anyang Iron and Steel Group Co. Ltd., Anyang 455004, China)

Abstract: Low carbon smelting is the developing direction of modern blast furnace,and there is some relationship between CO2 emission of BF and its carbon migration rules. Using the principle of carbon balance, and combined with the relationship between the technologies of BF and its equipments, BF’s carbon migration rules were studied. The results show that 99% of input carbon is from coke and coal, and 90% of output carbon is in the BFG. Meanwhile, the accurate CO2 emission of BF’s is calculated and the essence of BF’s emission is analyzed as the produce and emission of BFG. Based on the above findings, CO2 reduction strategies are proposed as reducing the produce of BFG and low-carbon usage of BFG.

Key words: blast furnace; carbon migration; CO2 reduction; carbon balance

我国钢铁工业能耗约占全国能源消费总量的15%,而高炉工序能耗约占钢铁全流程能耗的60%。对于计算口径包含焦化、烧结、球团、高炉、转炉、连铸和热轧的长流程,每吨钢CO2排放量在2.1 t左 右[1-5]。高炉既是钢铁行业的能耗大户,也是排放大户,而目前已有的碳排放研究主要针对全钢铁企业,没有对高炉单独作深入研究。同时,高炉表现出较错综复杂的物质流和能量流,如果对高炉研究透彻,将有助于推广到其他工序,从而对整个钢铁企业的碳排放进行科学的研究。因此,深入分析高炉的碳迁移规律,从而发现高炉的CO2减排潜力显得十分重要。

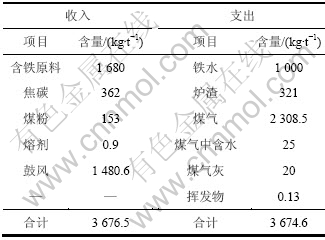

1 高炉的碳平衡

高炉是一个典型的还原反应器,碳素是其主要的还原剂。高炉的碳平衡是建立在物料平衡的基础之上的。在高炉的物料输入端,是烧结矿等含铁原料、焦炭、煤粉、熔剂和鼓风;在输出端,是铁水、炉渣、高炉煤气、煤气中水分、煤气灰及挥发物[6]。国内某2000级高炉的物料平衡如表1所列。

表1 国内某2000级高炉的物料平衡表

Table 1 Material balance table of domestic 2000 BF

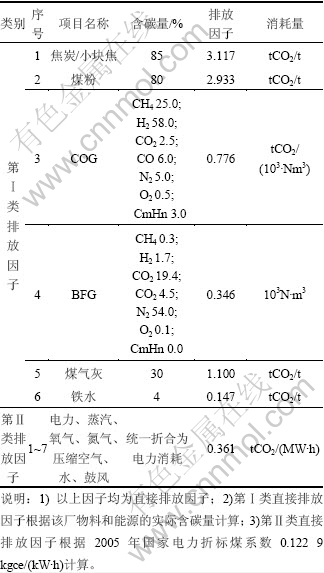

高炉的碳平衡既来自于物料平衡,又与物料平衡存在区别。原因是部分物料中不含有碳,或者碳含量几乎为0,包括烧结矿、球团矿等原料、煤气中水分,以及炉渣。去除掉这些不含碳物料,就可以计算高炉的碳平衡。以某钢铁厂2000级高炉为例,其焦炭的碳含量为85%,喷吹煤粉的碳含量为80%,高炉煤气成分为CH4 0.3%,H2 1.7%,CO2 19.4%,CO 24.5%,N2 54.0%,O2 0.1%,相当于1 m3高炉煤气含C 0.237 kg。这样,可以计算出该高炉吨铁生产的碳平衡表(见表2)。

通过表2可以看出,在输入端,进入到高炉炉内的C有近99%都来自于焦炭和煤粉,烧结矿等原料的残余C带入很小一部分;在输出端,约90%的C进入到高炉煤气中,而约9%的C进入铁水中,仅有1%的C进入煤气灰中。

2 高炉的碳迁移规律

在前述分析中,物料平衡和碳平衡都是针对高炉本体而言。事实上,高炉工序除了本体外,还包括热风炉、制粉喷吹车间、水渣处理、粗煤气除尘等系统,这些系统也要消耗能源,主要为电力、水、氮气、蒸汽等动力介质的消耗。而这些动力介质归根结底是依靠消耗电来获得的。在输入整个高炉工序的能源中,按折标煤计算,近95%是焦炭和喷吹煤,只有5%左右是电力和其它动力介质。因此,研究高炉碳迁移的重点是研究焦炭和煤粉进入炉内后的反应和迁移规律。

焦炭和煤粉进入高炉后,一部分通过燃烧为高炉内的各种化学反应提供热量;一部分以C和CO的形式参与还原反应,结果是有少量的C进入到铁水和高炉灰之中,而绝大部分以CO2 和CO的形式存在于高炉煤气当中,这个规律在表2中有很好的体现。

3 高炉的CO2排放量计算

3.1 实测值的排放因子

国际上虽然没有统一和标准的方法来计算碳排放,但采用排放因子进行计算已基本达成共识[7-8]。因此,本研究沿用国际上排放因子的方法,但为了使计算更加准确,推荐采用排放因子的实测值。具体方法如下:

3.1.1 第Ⅰ类排放因子

对于具有实际碳含量的物料和能源,通过测定碳含量来得到其CO2排放因子。其CO2排放因子=碳含量×44/12。对于高炉而言,这类物料和能源一般包括焦炭、煤粉、BFG、COG、煤气灰、铁水6项。

需要说明的是BFG的排放因子。在高炉工序,BFG是作为排放权抵扣计算的。而高炉煤气中仅含有22%~25%的CO可以作为二次能源继续使用,应当抵扣一部分CO2排放。由于1 mol的CO燃烧生成CO2的热值为283.4 kJ,而1 mol的C燃烧生成CO2的热值为393.8 kJ,因此,CO作为碳排放抵扣只相当于C的283.4/393.8。而BFG作为碳排放权抵扣的排放因子为CO%×44/22.4×283.4/393.8=1.414。

表2 国内某2000级高炉的碳平衡表

Table 2 Carbon balance table of a domestic 2000 BF

3.1.2 第Ⅱ类排放因子

有些物料和能源,并不能直接测定其碳含量,但由于其消耗主要为电力,因此,可以其消耗的电力来作为计算依据。这类物料和能源一般为动力介质,包括电力、蒸汽、氧气、氮气、压缩空气、水、鼓风7项。

根据排放因子实测值的计算方法,国内某2000级高炉的排放因子如表3所示。

表3 国内某2000级高炉各物料和能源的排放因子实测值

Table 4 Measured emission factors of materials and energy of a domestic BF

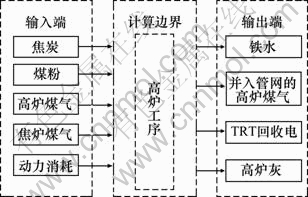

3.2 高炉CO2排放计算模型的建立

对于计算高炉的工序CO2排放,应利用碳平衡的原理,排放的碳应为输入的碳总量减去产品和副产品中的碳排放权抵扣[9-10]。即:工序CO2排放=输入端的CO2折合量-输出端的碳排放抵扣,如图1所示。

需要注意的是,在计算高炉煤气的排放权抵扣时应计算并入管网的BFG,热风炉和喷煤是包含在高炉工序内的,大约各消耗40%和1%BFG,应扣除。

图1 高炉的工序CO2排放计算模型

Fig.1 Process CO2 emissions calculation model of BF

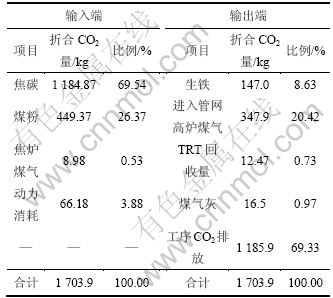

3.3 国内某2000级高炉计算实例

按照碳平衡的原理,对国内某2000级高炉进行计算,高炉的工序CO2排放为1 185.9 kg/t铁。详细计算结果如表4所示。

表4 高炉工序CO2排放量计算结果

Table 4 Calculation result of process CO2 emission of BF

通过表4可以看出,在输入端,近96%的CO2是由焦炭和煤粉带入的,这和高炉工序的能源消耗比例是一致的;在输出端,铁水、煤气灰和TRT回收合计所抵扣的CO2排放为10%左右,约有20%的CO2进入到煤气总管网中,而约70%的CO2排放到大气中。

需要说明的是,上述计算模型实则是计算高炉的工序CO2排放,而若计算吨铁的CO2排放则还需计算上游工序的排放,在此不进行研究。

4 高炉CO2减排策略

4.1 高炉CO2排放的本质问题

通过分析高炉炉内的碳平衡和计算高炉工序的CO2排放量可以发现:高炉CO2排放的本质问题其实是高炉煤气的发生和排放。通过计算可以证实,某高炉的煤气发生量为1 690 Nm3/t,根据高炉煤气的成分,按照“∑含C气体百分比×44/22.4”计算得出该高炉1 Nm3高炉煤气折合CO2量为0.87 kg,因此,仅高炉煤气中的CO2折合量为1 690×0.87=1 470.30 (kg)。再扣除并入管网的高炉煤气碳排放抵扣347.9 kg,高炉煤气实际的CO2排放量为1 470.3-347.9=1 122.4 (kg)。与高炉工序总的CO2排放量1 185.9 kg相比,占95%。通过表4可以看出,用于喷煤等系统的焦炉煤气、电力等动力介质消耗合计折合CO2量75.16 kg,高炉煤气的CO2排放加上这部分排放为1 120.40+75.16= 1 195.6 (kg),与1 185.9 kg相比,误差仅0.8%。

根据前面的分析可知,高炉煤气其实是通过焦炭和煤粉与高炉鼓风发生氧化反应而来的,因此,高炉煤气中的C含量实际上是来自于焦炭和煤粉,高炉煤气的CO2排放是针对高炉炉内而言的;而焦炉煤气、电力及动力介质等引起的CO2排放是针对高炉工序除炉内以外的全部系统而言的,但是这部分的CO2排放很小,因此,高炉CO2排放的本质问题是高炉煤气的发生和排放。

4.2 高炉CO2减排策略

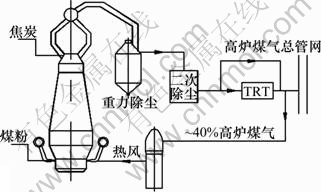

图2所示为高炉本体系统的碳迁移图。由图2可见,焦炭和煤粉被输入到炉内,经过一系列复杂的化学反应,产生大量的高炉煤气经过除尘后形成净煤气通过TRT,约有40%的净煤气用于热风炉燃烧,形成热风鼓入到炉内,剩余的净煤气进入到煤气管网供钢铁厂其他用户使用。

前面已经分析,高炉的CO2排放95%都是由高炉煤气造成的,因此,高炉CO2减排的核心就在于降低高炉煤气的发生率,以及高炉煤气的低碳化使用。降低煤气发生率,就应当采取合适的冶炼强度,控制好炉腹煤气量指数,提高煤气利用率;同时应采用合理的炉喉布料制度,提高高炉的稳定性,追求更低的燃料比操作。另外,可采用一些节能技术,如采用精料技术、高风温等措施后,能够有效地降低燃料比,减小鼓风量和煤气发生量,形成减排。高炉煤气的低碳化使用途径有:

(1) 高炉煤气尽可能多的用于热风炉燃烧,提高风温。由于热风炉的热效率很高,达到80%以上,能够将高炉煤气的热值有效地转化为高风温,降低高炉的燃料比,从而降低高炉煤气的发生量,形成减排。

图2 高炉本体系统的碳迁移示意图

Fig.2 Carbon migration figure of BF proper system

(2) 对高炉煤气进行分离处理。欧洲和日本都提出将经过TRT的高炉煤气中的CO2捕集分离,将剩余的CO加热后重新鼓入到高炉中,形成煤气自循环。该工艺能够使高炉减排30%左右。但是,CO2捕集后如何封存是难题,目前提出的进行海底、地下封存、氨法处理等途径的成本较高,而且封存量是远远不够的。

(3) 进一步开发高炉煤气中CO2的低成本化工转化技术,降低高炉煤气的碳排放。

5 结论

(1) 高炉工序和高炉本体的碳源存在差别,高炉工序的范围更广,高炉本体的碳源占到了整个高炉工序的95%以上。

(2) 高炉炉内的碳迁移规律是:进入高炉本体的C有近99%来自于焦炭和煤粉,有近90%的C进入到高炉煤气中,而铁水和煤气灰中仅有10%左右的C。

(3) 利用碳平衡可以计算高炉工序的吨铁CO2排放量。国内某2000级高炉的吨铁CO2排放量为1 185.9 kg,其中95%的排放是由高炉煤气引起的,而仅有另外的5%的排放是由电力等动力消耗引起的。

(4) 高炉减排的核心在于降低高炉煤气的发生率以及低碳化使用,但使用途径需要进一步研究。

参考文献:

[1] 上官方钦, 张春霞, 胡长庆, 等. 中国钢铁工业/企业的CO2排放估算[J]. 中国冶金, 2010(5): 37-42.

SHANGGUAN Fang-qin, ZHANG Chun-xia, HU Chang-qing, et al. Estimation of CO2 emission in chinese steel industry [J]. China Metallurgy, 2010(5): 37-42.

[2] 张春霞, 上官方钦, 胡长庆, 等. 钢铁流程结构及对CO2排放的影响[J]. 钢铁, 2010(5): 1-6.

ZHANG Chun-xia, SHANGGUAN Fang-qin, HU Chang-qing, et al. Steel process structure and its impact on CO2 emission [J]. Iron and Steel, 2010(5): 1-6.

[3] 沙高原, 刘颖昊, 殷瑞钰, 等. 钢铁工业节能与CO2排放的现状及对策分析[J]. 冶金能源, 2008(1): 3-5.

SHA Gao-yuan, LIU Ying-hao, YIN Rei-yu, et al. The current status and the countermeasures of energy saving and CO2 reduction in steel industry [J]. Energy for Metallurgical Industry, 2008(1): 3-5.

[4] World steel association. 2008 sustainability report of the world steel industry [R]. Brussels: Word Steel Association, 2008.

[5] Sakamoto Y, Tonooka Y. Estimation of CO2 emission for each process in the Japanese steel industry: A process analysis [J]. International Journal of Energy Research, 2000, 24(7): 625-632.

[6] 周传典. 高炉炼铁生产技术手册[M]. 北京: 冶金工业出版社, 2008.

ZHOU Chuan-dian. The blast furnace iron-making production technical manual [M]. Beijing: Metallurgical Industry Press, 2008.

[7] LCA forum Working group, International Iron and Steel Institute. Iron and Steel Institute Climate Change Emission Caculation Tool [M]. International Iron and Steel Institute. 2004.

[8] International Iron and Steel Institute. World Steel CO2 Emissions User Guide, Version 3 [M]. International Iron and Steel Institute. 2008.

[9] Zhang C X, Hu C Q, Yin R Y. Process at steel plant of new generation and utilization modes of gases [C]// 11th China-Japan Symposium on Iron and Steel Technology. Wuhan, 2007.

[10] Hu C Q, Chen L Y, Zhang C X, et al. Emission mitigation of CO2 in the steel industry: State of the art and future aspects [J]. Journal of Iron and Steel Research, 2006, 13(6): 38-42.

(编辑 何学锋)

收稿日期:2012-01-15;修回日期:2012-02-15

通信作者:王刚(1983-),男,四川资阳人,硕士,工程师,从事高炉节能设计研究;电话:023-63547891;E-mail: gang.b.wang@cisdi.com.cn

摘要:低碳冶炼是现代高炉发展的方向,高炉的CO2排放与碳迁移存在一定的关系。利用碳平衡的方法,结合高炉的工艺和设备匹配关系,对高炉的碳平衡规律进行研究。结果表明:高炉的碳99%以上来自于焦炭和煤粉,而有90%的碳以高炉煤气的形式排出。同时,根据计算高炉的CO2排放量,认为高炉CO2排放的本质问题是高炉煤气的产生与排放,并提出高炉CO2的减排策略主要在于降低高炉煤气的发生率,以及高炉煤气的低碳化使用。