文章编号:1004-0609(2009)02-0279-07

自由落体条件下三元Ni-Pb-Cu偏晶合金的快速凝固

罗炳池,王海鹏,魏炳波

(西北工业大学 应用物理系,西安 710072)

摘 要:

在自由落体条件下研究三元Ni62Pb30Cu8偏晶合金的相分离与快速凝固。XRD分析结果表明;凝固组织由固溶体(Ni)和(Pb)两相构成;随液滴直径减小,三元Ni62Pb30Cu8偏晶合金从壳核组织演变为(Pb)相颗粒分布在 (Ni)枝晶间的组织;在形成的壳核组织中,表面张力较小的(Pb)相始终占据最外层,有利于降低表面相和体系总吉布斯自由能。能谱测定发现,在固溶体(Ni)和(Pb)相中,溶质截留效应十分显著。采用传热模型计算了不同直径液滴的冷却速率与过冷度,二者均随液滴直径的增大而减小。理论分析了合金液滴的内部温度梯度与第二相L(Pb)液滴的Maragoni迁移,发现第二相L(Pb)液滴充分实现二次相分离。在自由落体条件下,合金液滴的最终凝固组织由冷却速率、表面偏析、Marangoni迁移和(Ni)枝晶生长共同决定。

关键词:

Ni-Pb-Cu偏晶合金;自由落体;快速凝固;壳核组织;表面偏析;

中图分类号:TG 111 文献标识码: A

Rapid solidification of ternary Ni-Pb-Cu monotectic alloy under free fall conditions

LUO Bing-chi, WANG Hai-peng, WEI Bing-bo

(Department of Applied Physics, Northwestern Polytechnical University, Xi’an 710072, China)

Abstract: The phase separation and rapid solidification of ternary Ni62Pb30Cu8 monotectic alloy were investigated under free fall conditions. X-ray diffraction analysis indicates that the solidified microstructure consists of (Ni) and (Pb) phases. With the decrease of droplet diameter, the morphology transforms from a triple-layer core-shell microstructure into (Ni) dendrite microstructure. In the triple-layer core-shell microstructure, the surface layer is (Pb) phase, which is favourable to reducing the surface Gibbs free energy. EDS analyses reveal that both (Ni) and (Pb) phases exhibit conspicuous solute trapping effect during rapid solidification. The calculated cooling rate and undercooling increase exponentially with the decrease of droplet diameter. Furthermore, the Maragnoni migration of the second liquid (Pb) phase was studied, which indicates that the L(Pb) phase droplets can migrate to the central part. Under free fall conditions, the cooling rate, surface segregation, Maragnoni migration and dendrite growth are responsible for the microstructure evolution.

Key words: Ni-Pb-Cu monotectic alloy; free fall; rapid solidification; core-shell microstructure; surface segregation

偏晶合金的相分离与快速凝固一直是材料科学领域的重要研究课题[1?7]。在常规凝固条件下,偏晶合金由于Stokes运动,两个液相迅速分离,最终形成宏观偏析或组元分层的凝固组织。偏晶合金的研究大多集中在中低熔点二元合金,如对Al-Bi和Al-In合金在不混溶间隙内的相分离与微观组织演化进行了较多研 究[4?5]。近年来,对Fe-Sn、Cu-Pb和Ni-Pb等高熔点偏晶合金在非平衡条件下的相分离、凝固组织演化和相选择进行了研究[6?7]。三元偏晶合金的快速凝固研 究仍然较少,其相分离和微观组织演化机制尚待进一步探索。

随着空间科学与技术的发展,空间环境为研究偏晶合金凝固提供了有利条件。但空间实验机会难得,且耗资巨大。因此,空间环境地面模拟技术成为切实可行的方法。落管能够有效模拟微重力、无容器和超高真空条件。微重力减弱或消除Stokes运动,有利于合金液滴形成对称分布的温度场与浓度场。无容器处理避免样品与容器壁的接触,从而消除异质晶核,使合金液滴获得大的过冷度。这为高熔点偏晶合金亚稳态的相分离与快速凝固的深入研究提供了有效途径。

三元Ni-Pb-Cu偏晶合金可以作为自润滑耐磨材料,具有广阔的工程应用前景。本文作者选择三元Ni62Pb30Cu8偏晶合金作为研究对象,旨在研究高熔点偏晶合金液相分离和凝固组织特征,并根据合金熔体内部温度场对第二相L(Pb)液滴的动力规律进行了深入分析。

1 实验

三元Ni62Pb30Cu8合金由高纯Ni(99.999%)、Cu(99.999%)和Pb(99.99%)熔配而成,样品质量约为0.8 g。实验时先将样品放入底部开有d0.3 mm喷嘴的d16 mm×150 mm石英试管中,再装入3 m落管顶部。抽真空至2×10?5 Pa后反充高纯He(99.999%)和高纯Ar(99.999%)混合气体(1?1)至0.1 MPa。用高频感应设备熔化样品,合金液相线温度为1 573 K,过热150 K并保温1 min,从顶部吹入He气使合金熔体分散成微小液滴下落。

实验结束后,对凝固液滴进行镶嵌和抛光。利用Zeiss Axiovert 200 MAT型光学显微镜,FEI Sirion 200型扫描电镜,INCA Energy 300型电子能谱仪和Rigaku D/max 2500V X射线衍射仪对样品的组织特征以及相组成进行分析。

2 结果及分析

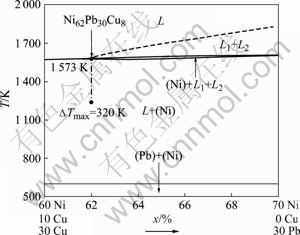

图1所示为三元Ni-Pb-Cu偏晶合金30%(摩尔分数)Pb垂直截面图[8]。平衡凝固条件下,合金熔体在 1 573 K发生偏晶转变L→L(Pb)+(Ni)。实验所选三 元Ni62Pb30Cu8合金成分和达到的最大过冷度如图1所示。

图1 三元Ni-Pb-Cu偏晶合金30% Pb的相图[8]

Fig.1 Phase diagram of ternary Ni-Pb-Cu monotectic alloy at composition of 30% Pb[8]

2.1 冷却速率与过冷度

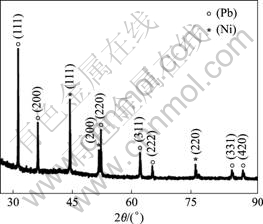

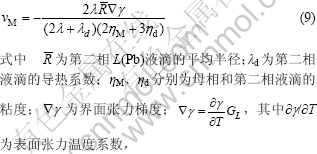

液滴在自由落体过程中,传热主要依靠热辐射和环境气体的对流。由于液滴直径很小,难以在下落过程中精确测定温度变化,因而有必要对液滴冷却速率和过冷度进行计算。液滴凝固之前温度变化速率dT/dt可表示为[9?10]

根据式(1),计算获得不同直径液滴下落时的冷却速率,二者存在如下函数关系:

![]()

液滴冷却速率随直径的增大而急剧地减小。液滴直径分布在100~1 200 μm之间,冷却速率在4.4×104~ 6.7×102 K/s范围。

由式(2)可知,液滴直径越小冷却速率越大,而且小液滴内所含异质晶核概率较小,因此它可以避免异质形核而获得大的过冷度。采用LEE和AHN[11]建立的传热模型,根据经典形核理论[12]与润湿角因子[13]对不同直径液滴过冷度进行计算。所用热物理性质参数列于表1。计算所得液滴过冷度?Τ随直径D的变化关系如下:

![]()

显然,过冷度与冷却速率有相似的函数关系。随液滴直径减小,过冷度呈指数关系增大。实验获得的最大过冷度为ΔΤmax=320 K(0.2TL)。

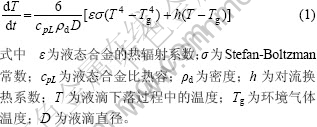

表1 三元Ni62Pb30Cu8偏晶合金的热物理性质[14]

Table 1 Thermodynamic properties of ternary Ni62Pb30Cu8 monotectic alloy[14]

2.2 快速凝固组织

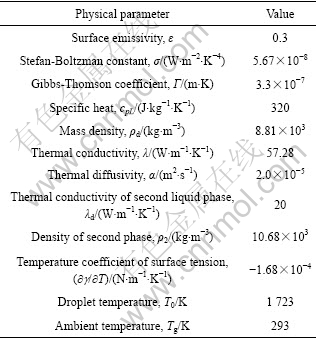

为确定三元Ni62Pb30Cu8偏晶合金的相组成,对快速凝固液滴进行X射线衍射分析,结果如图2所示。凝固组织由固溶体(Ni)和(Pb)两相构成。进一步结合能谱分析发现,Cu元素固溶到Ni元素中,形成固溶体(Ni)相。

图2 三元Ni62Pb30Cu8偏晶合金XRD谱

Fig.2 XRD pattern of rapidly solidified ternary Ni62Pb30Cu8 monotectic alloy

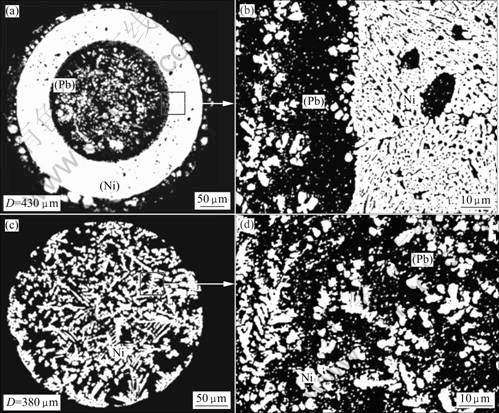

图3所示为不同直径液滴的两种典型凝固组织。图3(a)所示为直径为430 μm的液滴凝固组织形貌。黑

图3 三元Ni62Pb30Cu8偏晶合金组织

Fig.3 Structural morphologies of ternary Ni62Pb30Cu8 monotectic alloy: (a) Triple-layer core-shell microstructure; (b) Enlarged view of (a); (c) Morphology of (Ni) dendrite; (d) Enlarged view of (c)

色的外壳和核心均为固溶体(Pb)相,白色的中间层为(Ni)相。图3(b)所示为图3(a)的局部放大像,可以清晰看出中间层(Ni)相中分布富(Pb)相。图3(c)所示为直径为380 μm的液滴凝固组织形貌。主要为(Ni)枝晶生长,黑色的(Pb)相分布在白色的(Ni)相中。图3(d)所示为图(c)的局部放大像,可以看到部分(Ni)枝晶发生重熔和碎断。对不同直径液滴的凝固组织进行统计,结果发现:当液滴直径D大于400 μm时,主要形成得三层壳核组织。当液滴直径D小于400 μm 时,不再出现宏观分层的壳核组织。直径较大的液滴,冷却速率慢。第二相L(Pb)有充足的迁移时间,相分离比较彻底,三层壳核组织形成几率大。直径较小的液滴,冷却速率快。第二相L(Pb)来不及迁移、聚集和组态重构,液滴便发生凝固,难以形成壳核组织。

直径较小的合金液滴,表层温度梯度大。(Ni)枝晶向液滴中心生长,并且具有明显择优取向,以定向枝晶生长为特征。而内部枝晶生长随机取向,表现为自由枝晶生长,如图3(c)和(d)所示。随液滴直径减小,三元Ni62Pb30Cu8偏晶合金组织由三层壳核组织演变为(Pb)相分布在(Ni)枝晶间的组织。

2.3 壳核组织形成机制

对凝固组织进行统计,发现液滴直径大于400 μm时,表面张力较小的富(Pb)相始终占据最外层,并且液滴表面总有5~25 μm的富(Pb)层。这主要是表面偏析势的作用结果。PURI等[15?16]在模拟液相分离时,引入了表面偏析势V(r),其形式为V(r)=h0(r0?r) ?n, 其中h0为常数,r0为液滴半径,r为液滴中心距离,n为正整数(通常取2)。由此可知,离表面越远,表面偏析势呈幂次规律急剧衰减。

自由表面形成需要的表面能为表面张力与表面积的乘积,所以表面张力较小的Pb元素优先在表面偏析,以有利于体系的表面相吉布斯自由能降低。尽管表层元素也受到热毛细对流作用,但是在表面附近,强大的表面偏析掩盖了热毛细效应。因此,表层主要受表面偏析势的作用,外壳始终为表面张力较小的富(Pb)层。在靠近液滴中心位置,表面偏析势已衰减至零。此时,第二相L(Pb)液滴的运动主要由受体相热毛细对流支配,它在界面张力梯度引起的Marangoni迁移下向液滴中心聚集。这样内外两个富(Pb)层之间形成了明显的Pb耗尽层,凝固液滴呈现典型的三层壳核组织。

表面偏析势作用与热毛细效应是液相分离的主要驱动力。最终凝固组织形成规律由表及里为:Pb富集层→Ni、Cu富集层→Pb富集层。但在大的冷却速率条件下,合金液滴相分离时间极短,第二相来不及迁移与聚集而发生凝固,这时壳核组织难以形成。凝固组织以(Pb)相分布在(Ni)枝晶间为特征。

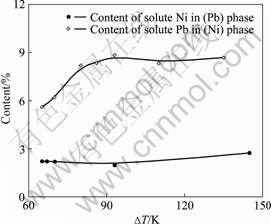

2.4 溶质截留效应

采用EDS能谱分析测定了不同直径液滴形成的三层壳核组织中的溶质分布。结果发现,外壳和核心(Pb)相中仅含少量Ni元素,而Cu全部固溶到中间层的(Ni)中形成固溶体。图4所示为固溶度与过冷度的关系,由图可见外壳和核心Ni的固溶度,以及中间层(Pb)的固溶度。结果表明过冷度在65至145 K范围,外壳与核心Ni固溶度随过冷度增大略微增大。在(Pb)相中,溶质Ni的固溶度约为2%。而中间层Pb固溶度随过冷度增大先增大,后趋于平缓。当过冷度大于90 K时,其过饱和值约8.5%。由二元Ni-Pb与Cu-Pb合金相图可知,在平衡凝固条件下,Ni与Pb,Cu与Pb几乎不互溶。相对二元Ni-Pb合金体系而言,少量引入Cu会全部固溶到Ni元素中,(Pb)相中几乎不含Cu元素。由于组元间的相互作用十分复杂,加入Cu后对Ni-Pb偏晶合金的相分离和快速凝固的影响很难描述。此外,在非平衡凝固条件下,Pb元素在(Ni)相中的固溶度增大,溶质截留效应十分显著。

图4 固溶度与过冷度关系

Fig.4 Relationships between content of solute and undercooling

合金液滴由表及里形成了富Pb→贫Pb→富Pb浓度起伏。外层富Pb归因于表面偏析势的作用,其中表面张力径向梯度是偏析势的主要来源。它强烈地吸引表面张力较小的L(Pb)相,使表层Pb浓度急剧增加,这种作用明显强于热毛细对流引起的浓度改变。

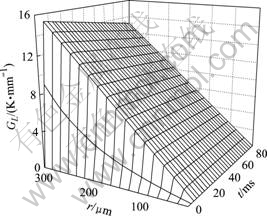

2.5 液滴温度场分布

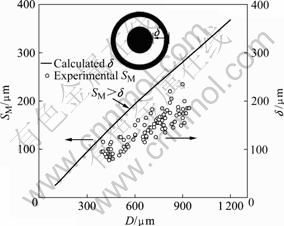

在自由落体条件下,由于Stokes运动被抑制,表面偏析与第二相L(Pb)液滴的Marangoni迁移是导致相分离的重要因素。其中Marangoni迁移与液滴内部温度梯度密切相关,理论计算十分复杂,已有报道较多是给定液滴半径与温度梯度的估计值,因而有必要计算三元Ni62Pb30Cu8偏晶合金液滴内部的温度场。如果只考虑合金液滴热传导,忽略其内部对流,则球对称合金液滴在极坐标下的传热方程可以简化为

合金液滴内部温度梯度GL为:

![]()

根据式(4)~(7),对不同直径液滴内部温度梯度进行了理论计算。图5所示为直径为600 μm、过热度150 K的液滴温度梯度GL随时间与中心距离r的变化关系。任意时刻液滴中心温度梯度均为零。液滴径向温度梯度随时间先从零急剧增加到某一最大值,然后缓慢减小。对于600 μm的液滴,GL最大可达15.2 K/mm。在同一时刻,液滴表层温度梯度最大,并沿中心方向逐渐减小至零。

图5 直径600 μm的液滴温度梯度随时间和位置的变化关系

Fig.5 Changes of temperature gradient versus time and position within droplet with 600 μm in diameter

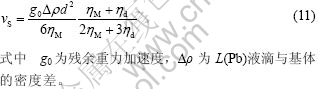

2.6 液滴运动特征

体相中的第二相L(Pb)液滴经形核、扩散长大、Ostwald粗化、Marangoni迁移和Brown凝并,在界面张力梯度作用下发生Marangoni迁移。在合金液滴凝固之前,第二相L(Pb)液滴的Marangoni平均迁移距离SM定义为

可表示为

可表示为

GL值由式(7)计算给出。

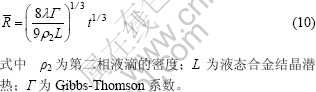

在液相分离后,母相中生成的L(Pb)小液滴向中心迁移与聚集,并且不断长大。RATKE等[1]以LSW理论[18]为基础,从局域界面热平衡方程出发,推导出球形液滴生长模型。体相中的L(Pb)液滴以粗化生长为主,其平均半径![]() 与时间t关系如下:

与时间t关系如下:

假定L(Pb)液滴初始直径D为1 nm,忽略表面相偏析势对体相的影响,根据方程(4)~(10),对第二相液滴的Marangoni平均迁移距离SM进行理论计算。有关计算参数如表1所列。结果如图6所示,L(Pb)液滴的SM随液滴直径D增大而增大。液滴直径越大,冷却速率越小,相分离时间就越长,这有利于L(Pb)液滴的Marangoni迁移。实验测定了不同直径三层壳核组织外壳与中间层厚度之和δ。显然,计算出的Marangoni迁移距离均大于测定的厚度δ。这表明L(Pb)液滴在偏晶合金凝固前可以顺利到达液滴中心,合金液滴能够充分实现二次相分离。

图6 L(Pb)液滴的SM和δ随液滴直径变化关系

Fig.6 Changes of SM of L(Pb) droplets and δ versus diameter (SM is calculated distance of Maragnoni migration of L(Pb) phase droplets; δ denotes total thickness of two outer layers.)

在落管实验中,由于惰性气体的充入,存在一定的残余重力,则L(Pb)小液滴的Stokes运动速度vS可表示为[19]

液滴内部温度梯度是时间和位置的函数GL(t, r)。因此,第二相L(Pb)液滴的Marangoni迁移速度随时间和位置发生变化。根据温度梯度与第二相L(Pb)液滴生长规律,对不同直径液滴中第二相L(Pb)的vM/vS值进行了计算。由式(8)~(11)计算可知,L(Pb)液滴Marangoni迁移速度比Stokes运动速度大103倍。因vM?vS,第二相L(Pb)的Stokes运动可以忽略。在液滴凝固之前,体相中L(Pb)的Marangoni迁移对相分离起主导作用。

对三元Ni62Pb30Cu8偏晶合金,第二相L(Pb)的Marangoni迁移速度约为10?3 m/s,Marangoni迁移速度远小于液固界面迁移速度。第二相L(Pb)液滴将被凝固界面吞并,后续相分离主要由(Ni)枝晶生长决定。

3 结论

1) 采用落管无容器处理技术实现了三元Ni62Pb30Cu8偏晶合金的深过冷和快速凝固。液滴直径D大于400 μm时,主要形成三层壳核组织。当D小于400 μm时,凝固组织演变为富(Pb)相颗粒分布在(Ni)枝晶间的组织。直径较小的液滴由于表面温度梯度大,表面层枝晶具有明显取向,以定向枝晶生长为特征。而内部枝晶大多随机取向,并表现为自由枝晶生长形态。

2) 表面偏析作用与热毛细效应是液相分离的主要控制因素,由表及里凝固组织形成规律为:Pb富集层→Ni、Cu富集层→Pb富集层。但在大的冷却速率条件下,合金液滴相分离时间极短,第二相来不及迁移与聚集而发生凝固,壳核组织难以形成。在实验形成的壳核组织中,表面张力较小的富(Pb)相始终占据最外层。

3) 在非平衡凝固条件下,Pb在Ni中的固溶度远大于其平衡值,溶质截留效应十分显著。外壳和核心富(Pb)相中只含少量的Ni元素,Cu全部固溶到中间层的Ni中。相对二元Ni-Pb合金体系而言,引入少量Cu会固溶到Ni中,富(Pb)相中几乎不含Cu元素。

4) 采用传热方程计算合金液滴内部温度梯度,发现任意时刻液滴中心温度梯度均为零。液滴径向温度梯度随时间先急剧增大,然后缓慢减小。在同一时刻,表面温度梯度最大,并沿中心方向逐渐减小至零。

5) 理论计算的Marangoni平均迁移距离SM大于实验测定的外壳与中间层厚度之和δ,表明第二相L(Pb) 液滴凝固结束之前能够迁移到液滴中心。表面偏析和第二相L(Pb)液滴的Marangoni迁移对相分离起主导作用,并与(Ni) 枝晶生长共同决定液滴最终凝固组织。

致谢:实验过程中得到代富平、沈昌乐、常海龙和梅策香等同事的帮助,在此一并致谢。

REFERENCES

[1] RATKE L, BECKERMANN C. Concurrent growth and coarsening of spheres[J]. Acta Mater, 2001, 49: 4041?4054.

[2] 崔红保, 郭景杰, 苏彦庆, 吴士平, 李新中, 傅恒志. Cu-Pb过偏晶合金颗粒生长和Ostwald熟化的相场法模拟[J]. 金属学报, 2007, 43(9): 907?912.

CUI Hong-bao, GUO Jing-jie, SU Yang-qing, WU Shi-ping, LI Xin-zhong, FU Heng-zhi. Phase field simulation of particle growth and Ostwald ripening for Cu-Pb hypermonotectic alloy[J]. Acta Metallurgica Sinica, 2007, 43(9): 907?912.

[3] ZHAO J Z. Formation of the minor phase shell on the surface of hypermonotectic alloy powders[J]. Scripta Mater, 2006, 54: 247?250.

[4] RATKE L. Theoretical considerations and experiments on microstructural stability regimes in monotectic alloys[J]. Mater Sci Eng A, 2005, 413/414: 504?508.

[5] RATKE L, M?LLER A. On the destabilisation of fibrous growth in monotectic alloys[J]. Scripta Mater, 2006, 54: 1217?1220.

[6] LIU X R, LU X Y, WEI B. Rapid monotectic solidification under free fall condition[J]. Science of China, Series E, 2004, 47(4): 409?420.

[7] WANG H P, CAO C D, WEI B. Rapid monotectic solidification during free fall in a drop tube[J]. Chinese Science Bulletin, 2004, 49(3): 220?224.

[8] NEMILOV V A, SMRUNIAN T A. Phase equilibrium in the system Cu-Ni-Pb[J]. Zh Prikl Khim, 1946, 19(5): 449?460.

[9] ROGERS J R, DAVIS R H. Modelling of collision and coalescense of droplets during microgravity processing of Zn-Bi immiscible alloys[J]. Metall Trans A, 1990, 21(l): 59?68.

[10] BATTLE R E, BRYAN W L, KISNER R A, WILSON T L. Reactor protection system design using application specific integrated circuits[J]. Int Mater Rev, 1992, 35: 389?396.

[11] LEE E, AHN S. Solidification progress and heat transfer analysis of gas-atomized alloy droplets during spray forming[J]. Acta Metall Mater, 1994, 42(9): 3231?3243.

[12] KURZ W, FISHER D J. Fundaments of Solidification[M]. Netherlands: Trans Tech Publications, 1989: 28?33.

[13] GRANT P S, CANTOR B, KATGERMAN L. Modelling of droplet dynamic and thermal histories during spray forming(Ⅰ): Individual droplet behaviour[J]. Acta Metall Mater, 1993, 41(11): 3097?3108.

[14] GALE W F, TOTEMEIER T C. Smithells metals reference book[M]. Oxford: Elsevier Butterworth-Heinemann Butterworths, 2004: 8?1?14?30.

[15] PURI S, BINDER K. Surface-directed phase separation with off-critical composition: Analytical and numerical results[J]. Phys Rev E, 2002, 66: 061602?1?061602?10.

[16] AICHMAYER B, FRATZL P, PURI S, SALLER G. Surface-directed spinodal decomposition on a macroscopic scale in a nitrogen and carbon alloyed steel[J]. Phys Rev Lett, 2003, 91(1): 015701?1?015701?4.

[17] YOUNG N O, GOLDSTEIN J S, BLOCK M J. The motion of bubbles in a vertical temperature gradient[J]. J Fluid Mech, 1959, 6: 350?356.

[18] LIFSHITZ I M, SLYOZOV V V. The kinetics of precipitation from supersaturated solid solutions[J]. J Phys Chem Solids, 1961, 19(1/2): 35?50.

[19] LAMB H. Hydrodynamics[M]. New York: Dover, 1932: 601?603.

基金项目:国家自然科学基金资助项目(50121101;50395105)

收稿日期:2008-05-26;修订日期:2008-09-06

通讯作者:魏炳波,教授,博士;电话:029-88492074;E-mail: bbwei@nwpu.edu.cn

摘 要:在自由落体条件下研究三元Ni62Pb30Cu8偏晶合金的相分离与快速凝固。XRD分析结果表明;凝固组织由固溶体(Ni)和(Pb)两相构成;随液滴直径减小,三元Ni62Pb30Cu8偏晶合金从壳核组织演变为(Pb)相颗粒分布在 (Ni)枝晶间的组织;在形成的壳核组织中,表面张力较小的(Pb)相始终占据最外层,有利于降低表面相和体系总吉布斯自由能。能谱测定发现,在固溶体(Ni)和(Pb)相中,溶质截留效应十分显著。采用传热模型计算了不同直径液滴的冷却速率与过冷度,二者均随液滴直径的增大而减小。理论分析了合金液滴的内部温度梯度与第二相L(Pb)液滴的Maragoni迁移,发现第二相L(Pb)液滴充分实现二次相分离。在自由落体条件下,合金液滴的最终凝固组织由冷却速率、表面偏析、Marangoni迁移和(Ni)枝晶生长共同决定。