文章编号:1004-0609(2015)-03-0575-07

大气污染物对7B50铝合金电化学腐蚀性能的影响

孙擎擎1,2,孙睿吉1,陈送义1,陈启元2,陈康华1

(1. 中南大学 粉末冶金国家重点实验室,长沙 410083;

2. 中南大学 化学化工学院,长沙 410083)

摘 要:

以0.1 mol/L的Na2SO4为支持电解质,分别添加微量(1~10 mmol/L)的H+、Cl-、NO3-、NH3·H2O及其离子组合作为模拟常见大气污染物的腐蚀介质,研究7B50超高强度铝合金在腐蚀介质中的电化学腐蚀行为。采用循环极化曲线和电化学阻抗谱,得到不同腐蚀介质中的自腐蚀电位、自腐蚀电流密度、线性极化电阻、击穿电位、保护电位、点蚀转换电位及电荷转移电阻等参数,表征不同离子的侵蚀性能及其之间的相互作用。结果表明:微量的H+、Cl-、NH3·H2O使腐蚀速率增大数倍;1 mmol/L酸碱的侵蚀能力由大到小的顺序依次为NH3·H2O、H2SO4、HNO3、HCl;NO3-单独存在时具有缓蚀效应,与H+结合产生加速腐蚀的协同作用;Cl-存在下,电极的阳极极化程度最低,极化电流最大,局部腐蚀的发展程度也最大。

关键词:

7B50铝合金;大气污染物;电化学腐蚀;循环极化曲线;电化学阻抗谱;

中图分类号:O646.6 文献标志码:A

Effect of atmospheric pollutants on electrochemical corrosion behaviour of 7B50 aluminium alloy

SUN Qing-qing1, 2, SUN Rui-ji1, CHEN Song-yi1, CHEN Qi-yuan2, CHEN Kang-hua1

(1. State Key Laboratory of Powder Metallurgy, Central South University, Changsha 410083, China;

2. School of Chemistry and Chemical Engineering, Central South University, Changsha 410083, China)

Abstract: The corrosion behaviour of 7B50 aluminum alloy in simulative atmospheric pollutants solution was investigated using electrochemical methods. Ten different media were chosen based on common atmospheric pollutants, such as H+, Cl-, NO3- and NH3·H2O, or the combination of them. Parameters, such as corrosion potential, corrosion current density, linear polarization resistance, pitting potential, repassivation potential, pit transition potential, and charge transfer resistance are obtained from cyclic polarization curve and electrochemical impedance spectroscopy (EIS). The results show that H+, Cl-, NH3·H2O and OH- are all corrosive substances which increase the corrosion rate of 7B50 aluminum alloy several times, respectively, while NO3- is a corrosion inhibitor in spite of being more corrosive when integrated with H+. According to the electrochemical parameters, the corrosive ability of several acids and alkali (1 mmol/L) in decreasing order is NH3·H2O, H2SO4, HNO3, HCl. In addition, Cl- reveals the weakest anodic polarization of electrode when comparing with other ions, which means it has the highest anodic current density. Also, the localized corrosion of Cl- is the severest.

Key words: 7B50 aluminium alloy; atmospheric pollutant; electrochemical corrosion; cyclic polarization curve; electrochemical impedance spectroscopy

7B50超强铝合金具有较高的比强度、良好的韧性和耐蚀性,广泛应用于航空航天领域[1]。安全是航空领域的关键,影响飞机构件寿命的一个重要指标是耐蚀性能。铝合金长期暴露在大气中,会引发点蚀、晶间腐蚀甚至剥落腐蚀[2-5],严重影响飞机的服役安全。为了提高飞机的耐蚀性能,LY12和LC4(分别对应AA2024和AA7075,是两种应用广泛的可热处理的航空铝合金)的板材表面分别包有一层工业纯铝和含1% Zn的包铝层[6]。环境因素对铝合金大气腐蚀的影响与其他金属类似,与大气的相对湿度、温度、大气中二氧化硫的浓度、氯离子的含量以及降水的数量、酸度关联性较大,同时也受到臭氧、氮氧化物以及二氧化碳等污染成分的轻微影响。美国已经建立了大气腐蚀性图,说明了大气腐蚀性的宏观变化。该图对重要地区基础设施的规划、设计和维护管理具有重要价值[7]。

不同大气组分对铝合金的腐蚀机制不同。SO2和NO2的大量排放会造成局部地区出现酸雨,大幅加速铝合金的腐蚀破坏。单一的NO2对铝合金的大气腐蚀的影响并不十分显著。SO2和NO2是否对铝的大气腐蚀存在协同作用,目前仍有争议[8]。Cl-的存在是引起铝合金大气腐蚀的重要因素。微量的Cl-(>1×10-4 mol/L)便会破坏钝化膜诱发点蚀,并进一步发展成为晶间腐蚀和剥落腐蚀[9],这大大降低了舰载机的服役寿命。由于铝的氯化物的可溶性,暴露的铝合金表面没有大量的氯化物,只有少量的Cl-进入到腐蚀产物层通过竞争吸附,逐渐取代Al(OH)3表面的OH-生成AlCl3。然而,空气中的二氧化碳能有效阻碍氯离子引发的大气腐蚀,有人认为这是因为二氧化碳中和了阴极区的OH-,降低了pH值,从而降低了合金的腐蚀速率。此外,空气中含量较低的臭氧也是铝合金腐蚀的去极剂之一,具有较强的加速腐蚀效应,而且对铝合金在硫化氢、二氧化硫以及氮氧化物中的腐蚀起到催化作用[10]。目前,传统的研究大气腐蚀方法有大气暴露法和室内模拟加速实验法。大气暴露实验耗时较长,如SUN等[11]在中国的3个典型大气环境地区研究了7075和2024铝合金的大气暴露质量损失情况,延续了20年以上的时间。传统的大气腐蚀实验得到的数据是宏观的、统计性的规律,无法深入说明腐蚀机理。针对这种情况,人们已经使用扫描电化学显微镜(SECM)、扫描kelvin探针等原位表征工具来研究大气腐蚀机理。此外,也可利用大气污染模拟或浓缩溶液作为电解质进行溶液电化学的测试。其中,由于循环极化曲线可得到大量的参数,是最重要的方法之一[12]。

近年来,中国大陆地区大气环境呈愈演愈烈之势,北方年均雾霾天数逐渐增多,汽车的普及等因素致使SO2、H2S及氮氧化物的排放量逐年升高。雾霾中的细小颗粒可以吸附在金属表面,形成水汽吸附中心,在表面构建多个微型原电池,从而加快腐蚀速率[13-15]。材料的损失不仅危及航空安全,如1988年的Aloha Incident,而且每年造成国民经济GDP的损失高达2%~4%。有人估算酸雨对中国材料腐蚀的经济损失为30亿元[16],pH值越偏离7,腐蚀越严重[17]。新的大气环境对材料的耐腐蚀性提出了更高的要求,有必要对材料在新环境下的服役性能进行重新评价。

在此,本文作者利用金属腐蚀电化学手段如循环极化曲线和电化学阻抗谱,以0.1 mol/L Na2SO4为支持电解质,研究大气污染物中常见离子(H+、Cl-、NO3-和NH3·H2O)及其组合对7B50超高强铝合金的腐蚀行为,比较了不同离子的侵蚀能力大小及其相互作用情况。

1 实验

1.1 实验材料

实验材料为东北轻合金有限责任公司提供的7B50铝合金板材。固溶温度是480 ℃,保温0.5 h;时效制度为回归再时效T77(120 ℃,24 h,空冷)+(180 ℃,0.5 h,水冷)+(120 ℃,24 h,空冷)。腐蚀面为轧制面侧面。采用线切割机加工成15 mm×15 mm×8 mm的样品,然后进行打磨(依次用400、800、1500号的金相砂纸),抛光(1 μm的Al2O3粉末),超声清洗(依次采用去离子水、乙醇、去离子水),冷风吹干后待用。

1.2 实验过程

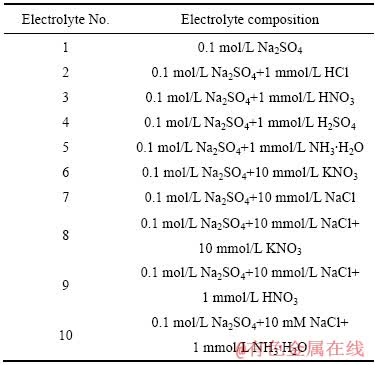

采用上海辰华CHI 660C电化学工作站测量循环极化曲线(Cyclic polarization curve) 和电化学阻抗谱 (Electrochemical impendence spectroscopy, EIS)。试样的电化学测试采取三电极体系,试样本身为工作电极,对电极为Pt片电极,饱和甘汞电极(SCE)为参比电极。工作电极放入特制腐蚀电极槽中,该电极槽可确保电极裸露面积为0.5 cm2。 电化学腐蚀介质由常见大气污染物的类型决定,根据不同离子种类及其组合分成10组,列于表1。实验温度为25 ℃,实验前的浸泡时间为3600 s。循环极化曲线扫描电位范围为-1.2~-0.2 V,从阴极起扫,扫描速率为1 mV/s。电化学阻抗谱的测试在电化学屏蔽箱中进行,采用的频率是100 kHz~1 Hz,振幅为10 mV。用ZView2软件对EIS数据进行拟合。

表1 电化学测试的腐蚀介质

Table 1 Corrosion electrolytes for 7B50 AA

2 实验结果

2.1 循环极化曲线

图1所示为7B50铝合金在4种不同介质中的循环极化曲线。从图1可以获得的参数有自腐蚀电位(φcorr)、击穿电位(φpit)、再钝化电位或保护电位(φrep)、自腐蚀电流密度(Jcorr)、保护电流密度(Jrep)、自腐蚀电位处线性极化电阻(Rcorr)、保护电位处线性极化电阻(Rrep)以及正扫终止电位处的电流密度Jrev等。

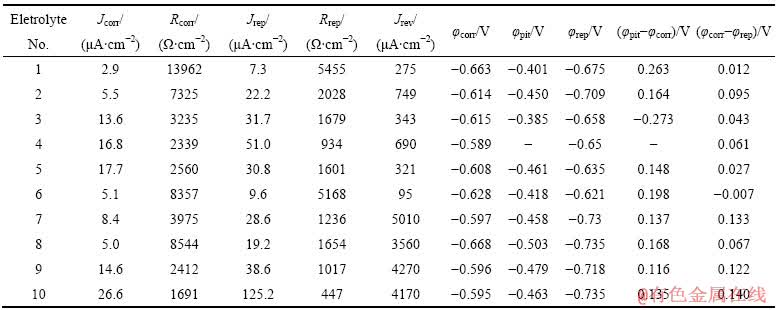

表2所列为不同腐蚀介质中循环极化曲线的参数变化情况。与支持电解质Na2SO4相比,含酸碱或Cl-的电解质腐蚀电流密度(Jcorr和Jrep)均增大,线性极化电阻(Rcorr和Rrep)均减小,且二者的变化趋势完全相反。其中,0.1 mol/L Na2SO4+10 mmol/L NaCl+1 mmol/L NH3·H2O(电解液10)的自腐蚀电流密度最大,约为支持电解质的10倍,0.1 mol/L Na2SO4+1 mmol/L NH3·H2O(电解液5)的次之,可见碱性介质对氧化膜的损伤更大。自腐蚀电位是一个动力学参数,由阴极反应和阳极反应共同决定,必须在一定条件下才能够利用该值评价有钝化膜的合金的腐蚀敏感性。点蚀电位φpit是评价局部腐蚀的重要参数,从表2可以看出,支持电解质中的φpit最大。正扫终点处的电流密度是评价阳极极化程度的重要指标,与支持电解质相比,除0.1 mol/L Na2SO4+10 mmol/L KNO3介质(电解液6)外,其余介质的该值均有较大增幅,特别是含氯介质。这说明氯离子对铝合金的阳极极化程度最小,而KNO3具有缓蚀效应。自腐蚀电位和保护电位之差(φcorr–φrep)是评价合金局部腐蚀发展程度的重要参数,该值越大,铝合金局部腐蚀发展程度越大[18]。除0.1 mol/L Na2SO4+10 mmol/L KNO3介质(电解液6)外,其余腐蚀介质的该值都比基准物质大;另外,含氯离子的溶液(电解液2、7、9和10)的(φcorr-φrep)值远大于其他介质,这说明Cl-具有很强的促进局部腐蚀发展的能力。同样,(φpit-φcorr)的大小反映了局部腐蚀发生的难易程度,该值越大,合金越难发生局部腐蚀。添加腐蚀介质后的(φpit-φcorr)值均小于基准物质中的该值;电解液3、6和8等含NO3-的电介质的(φpit-φcorr)值较大,进一步说明了NO3-对铝合金的缓蚀效应。

图1 7B50铝合金在不同介质中的循环极化曲线

Fig. 1 Cyclic polarization curves of 7B50 aluminum alloy in different electrolyte solutions

表2 不同介质中循环极化曲线的参数

Table 2 Parameters of cyclic polarization curves in different electrolyte solutions

2.2 电化学阻抗谱

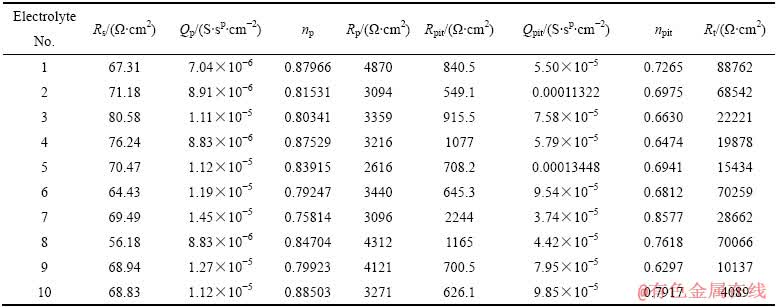

图2所示为7B50 铝合金在各种腐蚀介质中的电化学阻抗谱。从图2可以看出,阻抗谱由两个容抗弧组成,低频容抗弧代表点蚀区域的双电层结构,中高频容抗弧代表了未点蚀区域的氧化铝/铝双层结构。根据体系特点,拟合等效电路如图3所示[19],其中:Rs为溶液电阻;CPEp为钝化区的常相角元件;Rp为钝化膜电阻;Rpit为点蚀区电阻;CPEpit为点蚀区的常相角元件;Rt为电极反应电荷转移电阻。应用ZView2 软件拟合,从Nyquist和Bode图均可看出,拟合效果良好,得到的参数如表3所示。其中Qp和Qpit分别是钝化区和点蚀区的电容;np和npit分别为钝化区和点蚀区对应的常相角元件的电容指数。当n=0时,CPE为纯电阻;当n=1时,CPE为纯电容。

阻抗谱低频区未出现Warburg阻抗,说明在该测试条件下的铝合金腐蚀受电子转移动力学控制,而非扩散控制。所以,采用电荷转移电阻的差异来衡量腐蚀速率的快慢。不同腐蚀介质的电荷转移电阻参数比较见图4。不同腐蚀介质的电化学阻抗谱有着明显的差异,其中Na2SO4的电荷转移电阻最大,耐蚀性最好。添加微量腐蚀介质,低频区的容抗弧半径明显变小,说明耐蚀性变差。可见,微量大气污染物可致使航空铝合金的耐蚀性能大大下降。

3 分析和讨论

在循环极化曲线的电化学参数中,自腐蚀电流密度是表征腐蚀速率的重要参数。研究发现,添加H+和Cl-等腐蚀介质后,铝合金的腐蚀速率增大了数倍甚至10倍以上。线性极化电阻的变化与自腐蚀速率的变化趋势完全相反,而且电荷转移电阻的变化趋势与线性极化电阻的变化趋势完全一致,故Tafel曲线和EIS的结果得到了很好的相互验证。实验中对自腐蚀电流和电荷转移电阻等参数进行了比较,发现1 mmol/L HNO3侵蚀性强于同浓度下HCl的,这是由于HNO3具有氧化性,且该浓度下不能致钝的缘故。而同摩尔浓度的H2SO4侵蚀性又强于HNO3,可能是由于H+浓度增大了一倍,导致pH下降的缘故。另外,1 mmol/L的氨水较上述同浓度的强酸侵蚀性更强,这是因为钝化膜在碱性条件下更易被破坏,溶解速度更大的缘故。由此可见,大气中SO2、氮氧化物,特别是形成酸雨后对铝合金起到加速腐蚀的作用。氨气虽然具有更强的侵蚀性,但容易挥发,随着浓缩度的增加,碱性的原始溶液往往会变成酸性,因此,污染大气成分中更多的是酸性物质起加速腐蚀作用。

图2 铝合金在不同腐蚀介质下的EIS谱

Fig. 2 EIS spectra of 7B50 aluminum in various corrosive electrolytes

表3 电化学阻抗谱的拟合参数

Table 3 Parameters of EIS

图3 电化学阻抗谱的拟合等效电路

Fig. 3 Equivalent circuits of EIS

图4 铝合金在不同腐蚀介质中的电荷转移电阻

Fig. 4 Charge transfer resistances of 7B50 aluminum alloy in various electrolytes

在自腐蚀状态下,铝合金在含氨水的溶液中具有最大的腐蚀速率。但是,从正扫终止电位处的电流密度Jrev值可以看出,氨水促进局部腐蚀发展的能力却不如H+或Cl-。特别是Cl-,少量的氯离子即可使阳极极化电流大大提升。这也可从(φcorr-φrep)的变化趋势上得到验证。(φcorr-φrep)值越大,局部腐蚀发展程度越大。如(φcorr-φrep)(10 mmol/L NaCl)>(φcorr-φrep)(1 mmol/L HCl)>(φcorr-φrep)(1 mmol/L H2SO4)。这说明Cl-一旦侵蚀合金表面,便有很强的促进局部腐蚀发展的能力。这可能是因为Cl-的侵蚀作用(如点蚀和晶间腐蚀)大大扩展了电极面积,从而提高了阳极极化电流。

加入KNO3后,腐蚀速率并没有明显的增大,甚至(φcorr-φrep)的值为负值,比支持电解质的还小。这是由于硝酸盐是缓蚀剂,从KNO3、NaCl、KNO3+NaCl这3种介质中参数变化可以得到再次佐证:Jcorr(KNO3)<Jcorr(KNO3+NaCl)<Jcorr(NaCl);Rcorr(KNO3)>Rcorr(KNO3+NaCl)>Rcorr(NaCl);Jrep(KNO3)<Jrep (KNO3+NaCl)<Jrep(NaCl);Rrep(KNO3)>Rrep (KNO3+NaCl)>Rrep(NaCl);(φcorr-φrep)(KNO3)<(φcorr-φrep)(KNO3+NaCl)<(φcorr-φrep)(NaCl);(φpit-φcorr) (KNO3)>(φpit-φcorr)(KNO3+ NaCl)>(φpit-φcorr)(NaCl)。

比较铝合金在不同腐蚀介质的点蚀电位φpit,发现较基准溶液,除介质3外,其他所有介质的点蚀电位均发生负移。升高硝酸浓度至10 mmol/L,尽管阴极极化电流增大,但点蚀电位进一步正移,且钝化电位φrep变得大于φcorr(见图5(a))。这是由于随着阳极极化的进行,点蚀孔内的硝酸浓度急剧升高以至于使铝合金发生了再次钝化。

与HNO3不同,H+、Cl-、OH-及氨水对铝合金的侵蚀速率随浓度的升高而增大。图5(b)所示为不同浓度氨水的电化学阻抗谱,可明显看出,随着氨水浓度的增大,低频区的电荷转移电阻减小,腐蚀程度增大。

此外,从循环极化曲线和电化学阻抗谱的参数可以得出,NaCl+HNO3、NaCl+NH3·H2O组合对腐蚀的加速效应均大于某一种物质的单独作用,可见这3种腐蚀介质均有强侵蚀性,并具有协同效应。

图5 HNO3浓度对7B50铝合金循环极化曲线以及HNO3浓度对EIS的影响

Fig. 5 Effect of concentration of HNO3 on cyclic polarisation curve (a) and EIS (b) of 7B50 aluminum alloy

4 结论

1) 微量的H+、Cl-、NH4+、OH-对7B50铝合金均有加速腐蚀效应,1 mmol/L的上述物质即可分别引起5~10倍的加速效应。碱性条件下的氧化膜较酸性更不稳定和易于溶解。

2) 硝酸盐对7B50铝合金具有缓蚀效应,但在H+存在的环境里,由于硝酸的氧化性,会产生更强的侵蚀作用。因此,SO2和氮氧化物的存在会产生协同作用,加速7B50铝合金的腐蚀行为。

3) H+、Cl-、OH-及氨水对铝合金的侵蚀速率随浓度的升高而增大;HNO3在极稀浓度(1 mmol/L)下具有侵蚀效应,但浓度升高(10 mmol/L)反而会引发再次钝化。

4) 与H+、NH4+、OH-相比,Cl-对铝合金具有更强的促进局部腐蚀发展的能力,Cl-存在下,电极的阳极极化程度最低,阳极极化电流最大。

REFERENCES

[1] HEINZ A, HASZLER A, KEIDEL C, MOLDENHAUER S, BENEDICTUS R, MILLER W. Recent development in aluminium alloys for aerospace applications[J]. Materials Science and Engineering A, 2000, 280(1): 102-107.

[2] 董超芳, 安英辉, 李晓刚, 生 海, 肖 葵. 7A04铝合金在海洋大气环境中初期腐蚀的电化学特性[J]. 中国有色金属学报, 2009, 19(2): 346-352.

DONG Chao-fang, AN Ying-hui, LI Xiao-gang, SHENG Hai, XIAO Kui. Electrochemical performance of initial corrosion of 7A04 aluminium alloy in marine atmosphere[J]. The Chinese Journal of Nonferrous Metals, 2009, 19(2): 346-352.

[3] 张新明, 李鹏辉, 刘胜胆, 李国锋, 朱航飞, 周新伟. 回归时间对 7050 铝合金晶间腐蚀性能的影响[J]. 中国有色金属学报, 2008, 18(10): 1795-1801.

ZHANG Xin-ming, LI Peng-hui, LIU Sheng-dan, LI Guo-feng, ZHU Hang-fei, ZHOU Xin-wei. Effect of retrogression time on intergranular corrosion of 7050 aluminum alloy[J]. The Chinese Journal of Nonferrous Metals, 2008, 18(10): 1795-1801.

[4] PENG G S, CHEN K H, CHEN S Y, FANG H C. Influence of dual‐RRA temper on the exfoliation corrosion and electrochemical behavior of Al-Zn-Mg-Cu alloy[J]. Materials and Corrosion, 2013, 64(4): 284-289.

[5] MARLAUD T, MALKI B, HENON C, DESCHAMPS A, BAROUX B. Relationship between alloy composition, microstructure and exfoliation corrosion in Al-Zn-Mg-Cu alloys[J]. Corrosion Science, 2011, 53(10): 3139-3149.

[6] 郑弃非, 孙霜青, 温军国, 李德富. 铝及铝合金在南疆沙漠大气环境中的腐蚀行为[J]. 中国有色金属学报, 2009, 19(2): 353-359.

ZHENG Qi-fei, SUN Shuang-qing, WEN Jun-guo, LI De-fu. Atmospheric corrosion behaviors of aluminium and aluminium alloys in desert atmosphere of southern Xinjiang Province, China[J]. The Chinese Journal of Nonferrous Metals, 2009, 19(2): 353-359.

[7] UHLIG H H, REVIE R W. Uhlig’s corrosion handbook[M]. John Wiley & Sons, 2011.

[8] 马 腾, 王振尧, 韩 薇. 铝和铝合金的大气腐蚀[J]. 腐蚀科学与防护技术, 2004, 16(3): 155-161.

MA Teng, WANG Zhen-yao, HAN Wei. A review of atmospheric corrosion of aluminum and aluminum alloy[J]. Corrosion Science and Protection Technology, 2004, 16(3): 155-161.

[9] MOUTARLIER V, GIGANDET M P, NORMAND B, PAGETTI J. EIS characterisation of anodic films formed on 2024 aluminium alloy, in sulphuric acid containing molybdate or permanganate species[J]. Corrosion Science, 2005, 47(4): 937-951.

[10] OESCH S, FALLER M. Environmental effects on materials: The effect of the air pollutants SO2, NO2, NO and O3 on the corrosion of copper, zinc and aluminium. A short literature survey and results of laboratory exposures[J]. Corrosion Science, 1997, 39(9): 1505-1530.

[11] SUN S, ZHENG Q, LI D, WEN J. Long-term atmospheric corrosion behaviour of aluminium alloys 2024 and 7075 in urban, coastal and industrial environments[J]. Corrosion Science, 2009, 51(4): 719-727.

[12] 曹楚南. 腐蚀电化学原理[M]. 第二版. 北京: 化学工业出版社, 2004: 276.

CAO Chu-nan. Principles of corrosion electrochemistry[M]. 2nd ed. Beijing: Chemical Industry Press, 2004: 276.

[13] CHEN G, GAO M, WEI R. Microconstituent-induced pitting corrosion in aluminum alloy 2024-T3[J]. Corrosion, 1996, 52(1): 8-15.

[14] SUN S, ZHENG Q, LI D, WEN J. Long-term atmospheric corrosion behaviour of aluminium alloys 2024 and 7075 in urban, coastal and industrial environments[J]. Corrosion Science, 2009, 51(4): 719-727.

[15] 梁彩凤, 侯文泰. 碳钢及低台金钢8年大气暴露腐蚀研究[J]. 腐蚀科学与防护技术, 1995, 7(3): 183-186.

LIANG Cai-feng, HOU Wen-tai. Atmospheric corrosion of carbon steels and low alloy steels[J]. Corrosion Science and Protection Technology, 1995, 7(3): 183-186.

[16] 张学元, 韩恩厚, 李洪锡. 中国的酸雨对材料腐蚀的经济损失估算[J]. 中国腐蚀与防护学报, 2002, 22(5): 316-319.

ZHANG Xue-yuan, HAN En-hou, LI Hong-xi. Estimation of the corrosion losses by the acidic rain in China[J]. Journal of Chinese Society for Corrosion and Protection, 2002, 22(5): 316-319.

[17] GUILLAUMIN V, MANKOWSKI G. Localized corrosion of 2024 T351 aluminium alloy in chloride media[J]. Corrosion Science, 1998, 41(3): 421-438.

[18] TRDAN U, GRUM J. Evaluation of corrosion resistance of AA6082-T651 aluminium alloy after laser shock peening by means of cyclic polarisation and ElS methods[J]. Corrosion Science, 2012, 59: 324-333.

[19] CHEN S, CHEN K, PENG G, JIA L, DONG P. Effect of heat treatment on strength, exfoliation corrosion and electrochemical behavior of 7085 aluminum alloy[J]. Materials & Design, 2012, 35: 93-98.

(编辑 龙怀中)

基金项目:国家重点基础研究发展计划资助项目(2012CB619502,2010CB731701);湖南省自然科学基金资助项目(12JJ6040);国家自然科学基金资助项目(51201186);国家重大科研仪器设备研制专项(51327902)

收稿日期:2014-07-13;修订日期:2014-11-17

通信作者:陈康华,研究员,博士;电话:0731-88830714;E-mail:khchen@mail.csu.edu.cn

摘 要:以0.1 mol/L的Na2SO4为支持电解质,分别添加微量(1~10 mmol/L)的H+、Cl-、NO3-、NH3·H2O及其离子组合作为模拟常见大气污染物的腐蚀介质,研究7B50超高强度铝合金在腐蚀介质中的电化学腐蚀行为。采用循环极化曲线和电化学阻抗谱,得到不同腐蚀介质中的自腐蚀电位、自腐蚀电流密度、线性极化电阻、击穿电位、保护电位、点蚀转换电位及电荷转移电阻等参数,表征不同离子的侵蚀性能及其之间的相互作用。结果表明:微量的H+、Cl-、NH3·H2O使腐蚀速率增大数倍;1 mmol/L酸碱的侵蚀能力由大到小的顺序依次为NH3·H2O、H2SO4、HNO3、HCl;NO3-单独存在时具有缓蚀效应,与H+结合产生加速腐蚀的协同作用;Cl-存在下,电极的阳极极化程度最低,极化电流最大,局部腐蚀的发展程度也最大。

[2] 董超芳, 安英辉, 李晓刚, 生 海, 肖 葵. 7A04铝合金在海洋大气环境中初期腐蚀的电化学特性[J]. 中国有色金属学报, 2009, 19(2): 346-352.

[3] 张新明, 李鹏辉, 刘胜胆, 李国锋, 朱航飞, 周新伟. 回归时间对 7050 铝合金晶间腐蚀性能的影响[J]. 中国有色金属学报, 2008, 18(10): 1795-1801.

[6] 郑弃非, 孙霜青, 温军国, 李德富. 铝及铝合金在南疆沙漠大气环境中的腐蚀行为[J]. 中国有色金属学报, 2009, 19(2): 353-359.

[7] UHLIG H H, REVIE R W. Uhlig’s corrosion handbook[M]. John Wiley & Sons, 2011.

[8] 马 腾, 王振尧, 韩 薇. 铝和铝合金的大气腐蚀[J]. 腐蚀科学与防护技术, 2004, 16(3): 155-161.

[12] 曹楚南. 腐蚀电化学原理[M]. 第二版. 北京: 化学工业出版社, 2004: 276.

[15] 梁彩凤, 侯文泰. 碳钢及低台金钢8年大气暴露腐蚀研究[J]. 腐蚀科学与防护技术, 1995, 7(3): 183-186.

[16] 张学元, 韩恩厚, 李洪锡. 中国的酸雨对材料腐蚀的经济损失估算[J]. 中国腐蚀与防护学报, 2002, 22(5): 316-319.