爆破荷载作用下采场边坡动力稳定性分析

罗周全,贾楠,谢承煜,汪伟

(中南大学 资源与安全工程学院,湖南 长沙,410083)

摘 要:

采场爆破开挖对边坡稳定性的影响,针对某石灰石矿山工程实际,基于爆破等效动力荷载理论,建立爆破载荷作用下采场边坡动力响应的有限元分析模型,并将现场实测与数值分析相结合,在确保爆破效果前提下,研究该矿山在不同装药结构条件下采场爆破开挖对边坡动力稳定性的影响。研究结果表明:在矿山最终边坡角为54°时,采用径向不耦合间隔装药结构,距爆心15 m处最大振动速度实测值及模拟分析值分别为传统连续装药条件下的49.35%和45.82%,采场边坡岩体位移和剪切破坏程度分别减小至连续装药条件下的48.36%和51.11%;采用间隔装药技术可有效控制爆破开挖对采场边坡稳定性的动力影响。

关键词:

中图分类号:X936 文献标志码:A 文章编号:1672-7207(2013)09-3823-06

Dynamical stability analysis of stope slope under blasting loads

LUO Zhouquan, JIA Nan, XIE Chengyu, WANG Wei

(School of Resources and Safety Engineering, Central South University, Changsha 410083, China)

Abstract: In order to reduce the influence of blasting excavation on slope stability in open stope, taking a limestone mine as case, a dynamic response finite element analysis model of stope slope under explosion was established based on the theory of equivalent blasting dynamic loads. The explosion’s influence on the slope dynamic stability with different charging structures was discussed through the method combining the field measurement and numerical analysis with the premise of ensuring the blasting effect. The results indicate that under the same final slope angle which is set as 54°, the measured and simulated maximum vibration velocities at 15 m far from blasting center with diameter no coupling decked charging structure are 49.35% and 45.82% of that with traditional continuous charging structure. Compared with the condition with continuous charging structure, the displacement and shearing destructiveness of stope slope with decked charge are significantly decreased to 48.36% and 51.11%, respectively, the dynamic influence of blasting excavation on stope slope stability is effectively controlled by decked charging structure.

Key words: stope slope; blasting vibration; dynamical stability; numerical analysis

爆破作为一种经济、有效的采场岩体开挖手段,广泛应用于露天开采过程中。由于岩石爆破振动的影响,导致岩石结构面的强度降低,在与边坡应力松弛及调整的耦合作用下,采场边坡岩体有可能发生局部坍塌和失稳[1-4],一旦发生事故,将会造成严重的人员伤亡和财产损失。研究表明:部分采场边坡灾害的发生与不恰当的爆破参数及施工方法等密切相关[5-7]。因此,开展爆破振动对露天采场边坡稳定性影响的研究,对于确保矿山安全生产,实现矿山的可持续发展具有重要意义。目前,关于爆破荷载作用下边坡动力稳定性的研究还处于探索阶段[8],一些学者分别应用极限平衡、动力有限元、离散元等方法对爆破载荷作用下边坡的动力响应进行了数值分析,并取得了较理想的结果[9-11],这说明用数值分析的方法探究爆破载荷下边坡岩体的动力响应具有实用价值。为此,本文作者结合某矿山工程实际,根据现场监测资料及国内外相关采场边坡爆破振动的研究成果,开展爆炸荷载作用下边坡动力稳定性的数值研究。当最终边坡角为54°时,采用预裂爆破技术,在不同装药结构条件下,研究爆破开挖对采场边坡稳定性的影响,以便为减少采场边坡灾害和制定合理爆破施工方案提供科学依据。

1 采场边坡动力响应有限元分析模型构建

1.1 工程概况

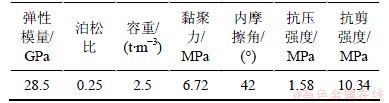

某石灰石露天矿山边坡高差约为180 m,其台阶高为10 m。根据现场地质勘察结果,爆破开挖区域未见明显的风化破碎现象,矿体内无软弱夹层的石灰岩层、围岩及矿体岩溶较发育,其有关岩石物理力学参数见表1。

表1 岩石物理力学参数

Table 1 Rock physical and mechanic parameters

矿山采用中深孔爆破,钻孔直径为100 mm,钻孔倾角为70°;设计爆破抵抗线长度L1为2.5~4.0 m,孔距a=3.0~3.5,排距b=3.0~3.5 m,炮孔直径D=90 mm,炮孔长度L=11.2 m,装药长度L2=8.2 m,炸药单耗q=0.30~0.35 kg/m3,单孔装药量Q=42.9 kg。炸药选用2号岩石乳化炸药。

1.2 采场边坡动力响应有限元分析模型

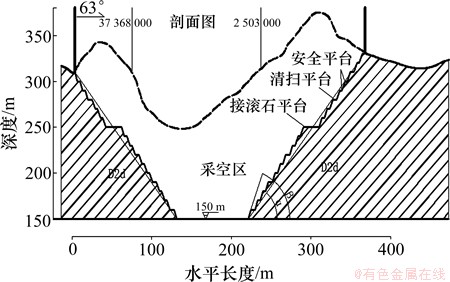

根据岩体的物理、力学性质和采场边坡设计形式,采用MIDAS-GTS有限元数值分析软件构建分析模型,采用径向不耦合连续装药技术和间隔装药技术,研究最终边坡角为54°时下部台阶爆破对采场边坡整体安全稳定性的影响。图1所示为研究矿山最终境界剖面图。

图1 最终境界剖面图

Fig.1 Profile of final mining area

根据采场的工程地质剖面图及相关地质资料,采场边坡最终边坡角为54°,台阶高度取10 m,下端边界(Z轴方向)取至采场最终境界线以下87 m。模型Z方向范围为0~270 m,X方向范围为0~487 m,Y方向范围为0~200 m。将cad中的二维剖面图导入MIDAS-GTS中,并运用扩展功能形成三维有限元模型,然后采用自适应网格划分功能进行网格划分,网格划分的尺寸受输入振动波的最短波长控制,即不应大于波长的1/8~1/10[12],共划分31 490个单元,8 283个节点,见图2。

图2 采场边坡动力响应有限元分析模型

Fig.2 Analysis model of stope slope of dynamic response finite element

根据现场勘察,采场岩体无软弱夹层,故可以简化为弹塑性体。计算时,模型4个侧面及底面采用Lysmer和Wass提议的不反射边界(黏性边界),可以降低采场边界面上反射应力波对数值分析结果的影响[13];并采用Mohr-Coulomb强度准则进行分析。

1.3 爆破等效动力荷载

炸药引爆后,岩体在高压作用下以炮孔为中心瞬时产生塑性流动并形成破碎区,在破碎区外由近至远依次形成碰撞区和振动区。由于在破碎区内岩石变形近似流体使得定义此范围岩体的力学参数存在困难,而碰撞区和振动区的岩体却可以视为弹性体,因此,若将爆破载荷施加在破碎区边界,则问题可得到解决。对于径向不耦合装药结构,本文破碎区的边界爆破压力计算方法如下[14]:

(1)

(1)

式中:q0为破碎区边界的爆破载荷峰值,MPa;γ为绝热指数;ρ为炸药密度,kg/m3;W为单位质量的爆破热量,kJ/g;vD为爆速,m/s;D为炮孔直径,m;ds为破碎区直径,m;DC为装药直径,m。爆破载荷持续时间t由下式确定:

(2)

(2)

其中:R为与爆心的距离,m;K为爆炸气体的膨胀速率,m3/s。在爆破载荷持续时间t内作用于破碎区边界爆破载荷与时间呈如下指数变化:

(3)

(3)

其中:a为衰减指数,由作用时间t决定。本文所用炸药为乳化炸药,γ=3,ρ=900 kg/m3,W=3.89 kJ/g,vD=3.2 km/s,D=0.09 m,ds=0.16 m,R=0.08 m,得出爆破载荷与加载时间曲线如图3所示。

根据上述方法,计算出连续装药条件下,爆破荷载等效峰值应力为5.97 MPa;在间隔装药条件下,等效峰值为5.38 MPa。

图3 爆破冲击载荷曲线图

Fig.3 Curves of blasting loads

2 不同装药结构条件下爆破动力响应分析

2.1 装药结构及起爆方式

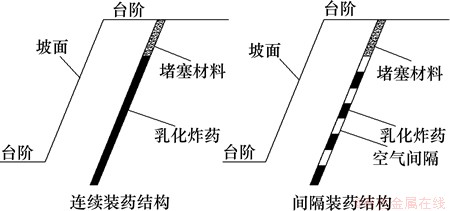

2.1.1 装药结构

为获得不同装药结构爆破振动对采场边坡稳定性的影响,分析传统连续装药结构和改进的间隔装药结构(均为径向不耦合装药)在相同的计算模型及爆破参数条件下对采场边坡产生的动力响应。图4所示为径向不耦合连续装药和径向不耦合间隔装药示意图。

图4 不同类型装药结构

Fig.4 Different types of charging structures

2.1.2 起爆方式

采取多排微差松动起爆方式,每次起爆3排,每排10个孔,分别采用1,3和5段非电导爆管雷管。

2.2 爆破振动监测

爆破监测采用的系统是中科院成都分院TC-4850爆破震动信号测试仪,测点选在距爆心15 m处的台阶上(见图2)。由于测点距离采场爆心较近,为防止测试仪器被爆破飞石损伤,应加强对爆破测振仪的合理防护。

2.3 最大振动速度分析

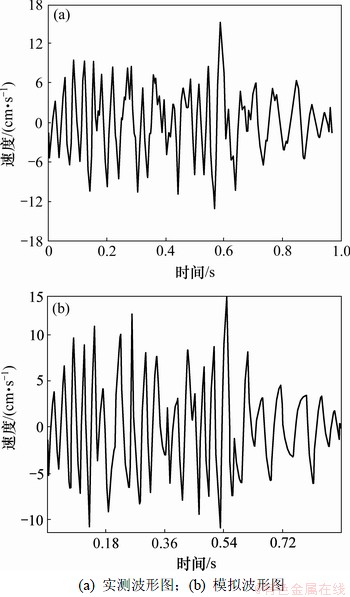

为了检测间隔装药结构的爆破减振效果,在相同台阶分别进行5组爆破,并在X方向(下同)距爆心15 m处对2种装药结构爆破振动实时监测。表2所示为在不同装药结构条件下最大振动速度实测值及其平均值。从表2可以看出:在连续装药条件下,第4组实测值与平均值最接近。因此,在连续装药条件下取第4组监测波形图进行分析。同理,间隔装药条件下取第1组监测波形图进行分析。

图5所示为距爆心15 m处连续装药条件下振动速度实测波形图及模拟波形图。由图5可知:在连续装药条件下,实测峰值为30.03 cm/s,数值分析峰值为31.32 cm/s,数值分析相对误差为4.30%,在5.00%以内,说明数值模拟的结果在一定范围内接近现场实测结果。

表2 2种装药结构下最大振动速度实测值

Table 2 Measured maximum vibration velocity with two different charging structures cm/s

图5 距爆心15 m处连续装药条件下振动速度实测及模拟波形图

Fig.5 Measured and simulated oscillogram of vibration velocity at 15 m far from blasting center with continuous charging structure

图6所示为连续装药条件下X方向(下同)最大振动速度的衰减规律。从图6可以看出:距离坡面较近的质点,最大振动速度衰减较快;距离坡面较远的质点,其最大振动速度衰减较慢;距爆心15 m处,计算质点最大振动速度为31.32 cm/s,岩体将产生拉伸破坏,与现场开挖情况相符。因此可知:在连续装药条件下的爆破开挖对采场边坡安全稳定性有一定的威胁。

图6 连续装药条件下最大振动速度衰减规律

Fig.6 Maximal vibration velocity decay curve with continuous charging structure

图7所示为距爆心15 m处间隔装药结构条件下振动速度实测波形图和模拟波形图。在间隔装药爆破条件下,最大振动速度衰减规律如图8所示。结合图6及图7可得:在间隔条件下,振动速度衰减规律与连续装药下的衰减规律相似;但间隔装药爆破条件下距爆心15 m处最大振动速度实测值减小为14.82 cm/s,是连续装药相应位置最大振动速度数值实测值的49.35%;距爆心15 m处最大振动速度数值分析值为14.35 cm/s,为连续装药条件下数值分析值的45.82%。

2.4 采场边坡位移分析

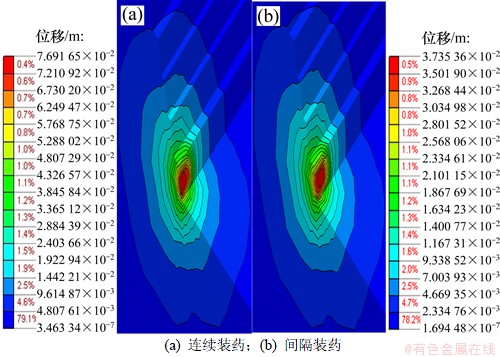

图9所示为在200 ms内不同装药结构采场边坡位移云图。从图9可以看出:连续装药条件下采场边坡位移场的变化规律是从爆破中心向四周不断扩展;最大位移出现在爆心区域,最大值为7.69×10-2 m;在爆心附近,岩体的破坏变形较大,然后向四周逐渐衰减,大约在离爆心40 m处破坏变形的位移衰减至最小值3.46×10-7 m。

与连续装药条件下采场边坡位移相比,间隔装药条件下的采场边坡位移变化规律及影响范围无明显变化,但是,采场边坡最大位移却减小至3.74×10-2 m,只占连续装药条件下的48.36%。同样,距离爆心约40 m处破坏变形的位移最小值为1.69×10-7 m,是连续装药条件下最小位移的48.97%。

图7 距爆心15 m处间隔装药条件下振动速度实测及模拟波形图

Fig.7 Measured and simulated oscillogram of vibration velocity at 15 m far from blasting center with decked charging structure

图8 间隔装药条件下最大振动速度衰减规律

Fig.8 Maximal vibration velocity decay with decked charging structure

图9 200 ms时,不同装药结构采场边坡位移云图

Fig.9 Stope slope displacement at 200 ms with different charging structures

2.5 采场边坡最大剪应变分析

图10所示为不同装药结构采场边坡最大剪应变图。从图10可见:在间隔装药条件下,最大剪应变出现在第1级台阶坡底线处,为1.303×10-2,同时,第1级台阶坡顶线附近也出现较大的剪应变,这2处是引起边坡破坏的重要危险源。因此,在开采过程中,要对采场边坡坡面上的岩石破坏情况高度关注;此外,爆破对上一级台阶的边坡稳定性影响也至关重要。而间隔装药条件下爆破载荷的影响范围虽没有明显减小,采场边坡坡面最大剪应变却减小为6.66×10-3,为连续装药条件下的51.11%。

图10 不同装药结构采场边坡最大剪应变图

Fig.10 Stope slope max shearing strain with different charging structures

现场爆破结果表明:连续装药与间隔装药条件下的大块率以及超挖、欠挖等爆破效果基本一致,根据文献[15]中的爆破安全判据,并参考爆破安全规程 (GB 6722—2011),边坡安全的最大振动速度为15~30 cm/s(主频f>50 Hz),说明连续装药更易引起采场边坡岩体裂隙扩展,产生采场边坡安全隐患。而在间隔装药条件下,采场边坡剪切破坏程度,岩体位移及应力作用明显减小,更有利于控制局部破坏及保持采场边坡稳定。

3 结论

(1) 针对矿山工程实际,基于爆破等效动力荷载理论建立了爆炸荷载作用下采场边坡的动力响应有限元分析模型,分析了爆破开挖对采场边坡稳定性的影响,有效地揭示了爆破载荷下边坡岩体的动力响应。

(2) 在最终边坡角为54°时,在确保爆破质量的前提下,采用径向不耦合间隔装药技术,距爆区15 m处最大振动速度约为连续装药条件下的1/2,采场边坡岩体位移和采场边坡剪切破坏程度分别减小到连续装药条件下的48.36%和51.11%。

(3) 采场边坡岩体爆破应充分考虑开挖过程中的动力稳定性问题。采用预裂爆破技术及间隔装药结构相当于分散了炸药量,可有效地降低爆破振动对边坡稳定性的影响。

参考文献:

[1] 陈明, 卢文波, 吴亮, 等. 小湾水电站岩石高边坡爆破振动速度安全阈值研究[J]. 岩石力学与工程学报, 2007, 26(1): 51-56.

CHEN Ming, LU Wenbo, WU Liang, et al. Safety threshold of blasting vibration velocity to high rock slope of Xiaowan hydropower station[J]. Chinese Journal of Rock Mechanics and Engineering, 2007, 26(1): 51-56.

[2] 刘泽, 朱川曲, 谢东海, 等. 小断面硬岩巷道爆破参数优化设计与实践[J]. 采矿与安全工程学报, 2007, 24(1): 70-72.

LIU Ze, ZHU Chuanqu, XIE Donghai, et al. Optimized design and practice of blasting parameters for hard rock roadway with small cross-section[J]. Journal of Mining & Safety Engineering, 2007, 24(1): 70-72.

[3] 史秀志, 周健, 崔松, 等. 露天采矿爆破振动对民房危害预测的DDA模型及应用[J]. 中南大学学报: 自然科学版, 2011, 42(2): 442-447.

SHI Xiuzhi, ZHOU Jian, CUI Song, et al. Distance discriminant analysis model and its application for prediction residential house’s damage against blasting vibration of open pit mining[J]. Journal of Central South University: Science and Technology, 2011, 42(2): 442-447.

[4] 黄成林, 陈建平, 罗学东, 等. 露天矿边坡爆破振动影响因素的灰关联分析[J]. 爆破, 2010, 27(2): 96-97.

HUANG Chenglin, CHEN Jianping, LUO Xuedong, et al. Grey relational analysis on influence factors of blasting vibration in open-pit slope[J]. Blasting, 2010, 27(2): 96-97.

[5] 张平松, 刘盛东. 工作面爆破振动对硐室稳定性的影响[J]. 采矿与安全工程学报, 2007, 24(2): 208-211.

ZHANG Pingsong, LIU Shengdong. Effect of explosive quake in working face on stability of laneway in coal mine[J]. Journal of Mining & Safety Engineering, 2007, 24(2): 208-211.

[6] Hamdi E, Mouza J D. A methodology for rock mass characterisation and classification to improve blast results[J]. International Journal of Rock Mechanics and Mining Sciences, 2005, 42(2): 177-194.

[7] Kahriman A. Analysis of parameters of ground vibration produced from blasting at a limestone quarry[J]. Soil Dynamic and Earthquake Engineering, 2004, 24(1): 887-892.

[8] 夏祥, 李俊如, 李海波, 等. 爆破荷载作用下岩体振动特征的数值模拟[J]. 岩土力学, 2005, 26(1): 50-56.

XIA Xiang, LI Junru, LI Haibo, et al. Udec modeling of vibration characteristics of jointed rock mass under explosion[J]. Rock and Soil Mechanics, 2005, 26(1): 50-56.

[9] 林士炎, 李长洪, 乔兰, 等. 爆破震动对高速路边坡影响的数值模拟[J]. 北京科技大学学报, 2003, 25(6): 507-509.

LIN Shiyan, LI Changhong, QIAO Lan, et al. Numerical simulation on the influence of blasting vibration on the freeway slope[J]. Journal of University of Science and Technology of Beijing, 2003, 25(6): 507-509.

[10] 祁生文, 伍法权. 边坡动力响应规律研究[J]. 中国科学: E辑, 2003, 33(增): 28-40.

QI Shengwen, WU Faquan. Research of rock slope dynamic response[J]. Science in China: Series E, 2003, 33(Suppl): 28-40.

[11] 王新民, 赵彬, 王贤来, 等. 基于BP神经网络的凿岩爆破参数优选[J]. 中南大学学报: 自然科学版, 2009, 40(5): 1412-1416.

WANG Xinmin, ZHAO Bin, WANG Xianlai, et al. Optimization of drilling and blasting parameters based on back-propagation neural network[J]. Journal of Central South University: Science and Technology, 2009, 40(5): 1412-1416.

[12] 陈占军, 朱传云, 周小恒. 爆破荷载作用下岩石边坡动态响应的FLAC3D模拟研究[J]. 爆破, 2005, 22(4): 8-13.

CHEN Zhanjun, ZHU Chuanyun, ZHOU Xiaoheng. FLAC3D simulation for dynamic response of rock slope under explosion[J]. Blasting, 2005, 22(4): 8-13.

[13] Ramulu M, Chakraborty A K, Sitharam T G. Damage assessment of basaltic rock mass due to repeated blasting[J]. Tunnelling and Underground Space Technology, 2009(24): 208-221.

[14] LU Wenbo, YANG Jianhua, CHEN Ming, et al. An equivalent method for blasting vibration simulation[J]. Simulation Modelling Practice and Theory, 2011, 19: 2050-2062.

[15] YAN Guobin, CHEN Chao, GUO Jun. Study of blasting vibration safety security criterion method based on response spectrum[C]// First International Symposium on Mine Safety Science and Engineering. Beijing: Elsevier Ltd, 2010: 247-250.

(编辑 陈灿华)

收稿日期:2012-10-10;修回日期:2013-01-04

基金项目:“十二五”国家科技支撑计划项目(2012BAK09B02-05)

通信作者:罗周全(1966-),男,湖南邵阳人,教授,博士性导师,从事采矿及矿山安全数字化理论与技术的研究;电话:13808421339;E-mail: lzq505@hotmail.com

摘要:为有效降低露天采场爆破开挖对边坡稳定性的影响,针对某石灰石矿山工程实际,基于爆破等效动力荷载理论,建立爆破载荷作用下采场边坡动力响应的有限元分析模型,并将现场实测与数值分析相结合,在确保爆破效果前提下,研究该矿山在不同装药结构条件下采场爆破开挖对边坡动力稳定性的影响。研究结果表明:在矿山最终边坡角为54°时,采用径向不耦合间隔装药结构,距爆心15 m处最大振动速度实测值及模拟分析值分别为传统连续装药条件下的49.35%和45.82%,采场边坡岩体位移和剪切破坏程度分别减小至连续装药条件下的48.36%和51.11%;采用间隔装药技术可有效控制爆破开挖对采场边坡稳定性的动力影响。

[1] 陈明, 卢文波, 吴亮, 等. 小湾水电站岩石高边坡爆破振动速度安全阈值研究[J]. 岩石力学与工程学报, 2007, 26(1): 51-56.

[2] 刘泽, 朱川曲, 谢东海, 等. 小断面硬岩巷道爆破参数优化设计与实践[J]. 采矿与安全工程学报, 2007, 24(1): 70-72.

[3] 史秀志, 周健, 崔松, 等. 露天采矿爆破振动对民房危害预测的DDA模型及应用[J]. 中南大学学报: 自然科学版, 2011, 42(2): 442-447.

[4] 黄成林, 陈建平, 罗学东, 等. 露天矿边坡爆破振动影响因素的灰关联分析[J]. 爆破, 2010, 27(2): 96-97.

[5] 张平松, 刘盛东. 工作面爆破振动对硐室稳定性的影响[J]. 采矿与安全工程学报, 2007, 24(2): 208-211.

[8] 夏祥, 李俊如, 李海波, 等. 爆破荷载作用下岩体振动特征的数值模拟[J]. 岩土力学, 2005, 26(1): 50-56.

[9] 林士炎, 李长洪, 乔兰, 等. 爆破震动对高速路边坡影响的数值模拟[J]. 北京科技大学学报, 2003, 25(6): 507-509.

[10] 祁生文, 伍法权. 边坡动力响应规律研究[J]. 中国科学: E辑, 2003, 33(增): 28-40.

[11] 王新民, 赵彬, 王贤来, 等. 基于BP神经网络的凿岩爆破参数优选[J]. 中南大学学报: 自然科学版, 2009, 40(5): 1412-1416.

[12] 陈占军, 朱传云, 周小恒. 爆破荷载作用下岩石边坡动态响应的FLAC3D模拟研究[J]. 爆破, 2005, 22(4): 8-13.