DOI: 10.11817/j.issn.1672-7207.2018.08.018

桥式起重机大车自适应同步协调纠偏控制

李勇刚,刘思宇,朱红求,周舒清

(中南大学 信息科学与工程学院,湖南 长沙,410083)

摘 要:

大车行走过程易偏离正常轨道而造成平稳性和安全性下降的问题,提出一种大车同步协调纠偏控制方法。基于桥式起重机大车行走过程的受力分析,建立其纠偏动力学模型,提出基于“误差优化”学习算法的神经网络自适应控制策略,对桥式起重机大车的两侧速度进行协调控制,对速度差、位移差和偏转角进行快速在线调整,从而纠正大车行走偏差。研究结果表明:所提纠偏控制策略具有良好的纠偏控制效果,起重机大车可实时自调整,达到提高桥式起重机运行平稳性和安全性的目的。

关键词:

中图分类号:TP273 文献标志码:A 文章编号:1672-7207(2018)08-1971-08

Synchronous coordinated deviation rectification adaptive control for overhead traveling crane

LI Yonggang, LIU Siyu, ZHU Hongqiu, ZHOU Shuqing

(School of Information Science and Engineering, Central South University, Changsha 410083, China)

Abstract: In the running process of overhead traveling crane, crane is easy to deviate from the normal track, which results in the decrease of the stability and safety. A method of synchronous rectification control for crane was proposed. Based on the analysis of forces in walking process of overhead traveling crane, the dynamic model of deviation rectification of overhead traveling crane was established, a neural network adaptive control strategy based on the learning algorithm of error optimization was proposed to coordinated control the speed of the two sides of overhead traveling crane and online adjust the speed difference, the displacement difference and the deflection angle and correct crane deviation. The results show that the good deviation rectification control effect is obtained, the crane can be adjusted in real time, and the stability and safety of the overhead traveling crane are improved.

Key words: overhead traveling crane; deviation rectification; dynamic model; neural network; synchronization and coordination

在工业生产现场,桥式起重机的运行环境较恶劣,工作任务较繁重,而各结构件的稳定性和可靠性较差。同时,桥式起重机跨度大,水平刚度低,安装精度也难以保证,且在作业过程中可能会遇到比较复杂的工况,为此,桥式起重机大车在行走时会产生不同程度的跑偏现象,导致作业效率低,严重时甚至发生安全事故[1-3]。对桥式起重机大车进行纠偏控制,可改善其在运行时的平稳性和安全性,降低维护成本,提高生产效率[4]。近年来,人们对纠偏问题进行了大量研究。在传统的起重机纠偏研究中,大都采用机械纠偏的处理方法,主要是减小车轮与轨道之间的磨损,但这并没有彻底纠正起重机大车的行走偏差。而在各工业生产领域,人们对纠偏控制也进行了研究。LIU等[5]将纠偏控制方法应用于采煤机钻头上,通过改进PID算法来实现。高雪林等[6]针对水平定向钻轨迹偏差校正问题,提出轨迹自动纠偏的算法,在上位机上实现了自动纠偏。SUN等[7]基于多线结构光视觉来动态测量钢轨的磨耗程度,以此检测其运动偏差,从而提出了偏差校正方法。徐耀良等[8]为了解决纠偏控制器的被控对象在高速运行状态下所具有的复杂非线性问题并同时提高纠偏控制器的纠偏精度,将自适应模糊控制方法应用于纠偏控制器中,通过实验证明了该方法的有效性。这些研究结果对研究桥式起重机大车的纠偏控制具有很好的借鉴意义。而在桥式起重机大车的纠偏控制研究中,多数研究者侧重于在硬件上搭建控制系统,未对纠偏控制运动机理进行深入探讨,为此,刘瑾等[9]提出了桥式起重机在纠偏时位置纠偏和方向纠偏同时进行的速度控制策略,理论上可得到较好的控制效果。吴玉香等[10-12]对神经网络的相关应用进行了研究。在以上各种纠偏控制策略的背景下,本文作者对桥式起重机大车运行状态和受力情况进行分析,建立桥式起重机大车行走纠偏动力学模型;对起重机大车两侧速度和位移以及偏转角进行控制,利用改进后的神经网络自适应控制器进行同步协调纠偏控制,以实现桥式起重机大车平稳安全的运行[13]。

1 桥式起重机大车行走纠偏动力学模型

桥式起重机大车在运行过程中的行走模式及其本身安装精度等各种因素造成车身相对于轨道偏斜行走,是产生跑偏现象的根本原因,因此,解决跑偏问题的根本方法在于纠正车身相对于轨道的偏斜[14]。经过对桥式起重机大车跑偏时运动状态进行分析发现,要使偏差得到纠正,最终应使得起重机大车两侧位移一致,即跑偏的偏斜角为0°。因此,需要调整起重机大车两侧的速度,使大车发生偏转从而纠正跑偏。当跑偏偏转角为0°时,保证大车两侧速度和位移均相等,此时,起重机偏差得到纠正。

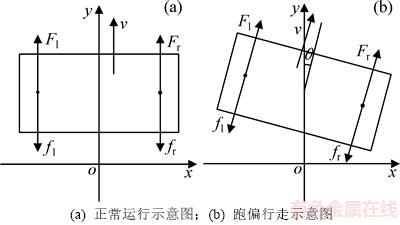

首先分析桥式起重机大车的运行状态[15]。当大车正常行走时,其运动示意图如图1(a)所示;当大车跑偏时,其运动示意图如图1(b)所示。

当桥式起重机正常运行时,大车两侧电机提供的驱动力Fl(左侧驱动力)和Fr(右侧驱动力)相等,两侧位移Xl(左侧位移)和Xr(右侧位移)相等,两侧速度 (左侧速度)和

(左侧速度)和 (右侧速度)相等,此时,大车按正常方向行走,偏斜角为0°。当桥式起重机跑偏运行时,若此时大车两侧电机提供的驱动力Fl和Fr仍然相等,则两侧速度

(右侧速度)相等,此时,大车按正常方向行走,偏斜角为0°。当桥式起重机跑偏运行时,若此时大车两侧电机提供的驱动力Fl和Fr仍然相等,则两侧速度 和

和 也仍然相等,但由于大车偏斜角θ已产生,则两侧位移Xl和Xr不再相等。若要对其纠偏,考虑图1(b)所示情况,此时应使Fr>Fl,调整大车两侧速度

也仍然相等,但由于大车偏斜角θ已产生,则两侧位移Xl和Xr不再相等。若要对其纠偏,考虑图1(b)所示情况,此时应使Fr>Fl,调整大车两侧速度 和

和 ,使得最终Xl和Xr相等,偏斜角为0°。

,使得最终Xl和Xr相等,偏斜角为0°。

图1 桥式起重机大车运行状态示意图

Fig. 1 Schematic diagrams of operating state of bridge crane

据以上分析,对桥式起重机大车进行纠偏时,其动态特性可用下面的动力学方程描述。

根据力矩平衡原理,考虑到存在摩擦力,起重机大车的偏转转矩等于(略大于等于)大车两侧的驱动力矩之差与摩擦力矩之差的和,即

(1)

(1)

其中:I为绕起重机大车质心的转动惯量;θ为偏斜角加速度;l为起重机大车宽度的一半;Fr为大车右侧驱动力;Fl为大车左侧驱动力;fr为右侧摩擦力;fl为左侧摩擦力。

假设轨道与大车之间的摩擦因数为μ,且二者之间的摩擦力与大车速度呈线性关系,则可得左、右两侧摩擦力为

(2)

(2)

其中: 为大车右侧速度;

为大车右侧速度; 为大车左侧速度。

为大车左侧速度。

根据牛顿定律,可得

(3)

(3)

其中:M为起重机质量;m为负载质量; 为大车右侧加速度;

为大车右侧加速度; 为大车左侧加速度。

为大车左侧加速度。

另外,分析起重机大车跑偏时的运动状态得

(4)

(4)

对(4)式进行求导,可得

(5)

(5)

整理式(1)~(5)可得

(6)

(6)

对(6)式进行变换,可得

(7)

(7)

定义状态变量 ,控制输入为

,控制输入为 ,输出变量为

,输出变量为 。则由(7)式得桥式起重机大车纠偏的动力学状态方程为

。则由(7)式得桥式起重机大车纠偏的动力学状态方程为

(8)

(8)

其中:

;

;

;

;

。

。

经分析可知:在该模型中,需同时控制起重机大车两侧的变量,控制输入为Fl和Fr。要保证大车两侧的 ,

, 和θ同时得到控制,这增加了控制的难度,大车某一侧的参数变化会影响到另一侧,因此,纠偏控制过程是实时同步协调控制过程。当大车两侧达到平衡即两侧位移差值不再需要纠正时,纠偏完成。

和θ同时得到控制,这增加了控制的难度,大车某一侧的参数变化会影响到另一侧,因此,纠偏控制过程是实时同步协调控制过程。当大车两侧达到平衡即两侧位移差值不再需要纠正时,纠偏完成。

与此同时,在实际生产作业过程中,该模型中的参数l,m和μ均会发生变化,这使得控制变得非常复杂。l为起重机大车宽度的一半,当小车左、右来回运动时,重心发生变化,则l也会发生变化;m为负载质量,在一般情况下,在1次作业过程中负载质量不会发生变化,但当2次作业的负载变化比较大时,也会对大车的行走产生一定影响;μ为摩擦因数,大车运行轨道表面情况不一致,实际上,在桥式起重机大车行走过程中,该参数会发生变化影响其行走路径。因此,只有控制模型中各参数的变化,才能使纠偏控制达到良好的效果。

2 自适应同步协调纠偏控制策略

2.1 同步协调纠偏控制策略

传统PID控制器由于结构简单、调整方便,在过程控制中获得广泛应用。但对一些复杂且时变系统,由于普通PID参数不能在线调节,控制效果很难满足要求。而针对桥式起重机这种运行环境比较恶劣、现场干扰比较多的纠偏控制,在众多控制方法中,基于神经网络在这种非线性环境中良好的快速性和实时性,神经网络纠偏控制系统会在偏斜产生后快速响应,及时纠偏,保证起重机大车能快速回到正常运行状态,当纠偏过程中干扰再次产生时,神经网络具有很强的自适应和自调节能力,控制参数可进行在线自整定,起到良好的控制效果。因此,基于神经网络控制方法和前述纠偏控制系统模型,可进行纠偏控制器设计。

设理想参考速度为 ,桥式起重机对象模型输出后可得到相应的速度

,桥式起重机对象模型输出后可得到相应的速度 和

和 。定义起重机大车两侧的速度误差函数为

。定义起重机大车两侧的速度误差函数为 和

和 。而对于偏斜角θ,理想情况下不发生任何偏斜,理想偏斜角为0°。因此,定义起重机大车偏斜角误差函数为

。而对于偏斜角θ,理想情况下不发生任何偏斜,理想偏斜角为0°。因此,定义起重机大车偏斜角误差函数为 。

。

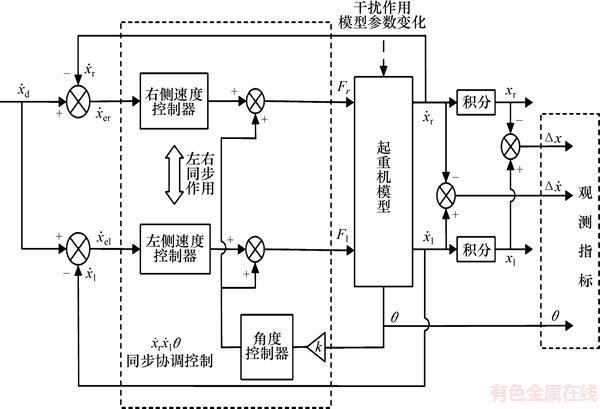

基于以上分析以及上述纠偏控制模型,在该控制系统中引入速度控制器和角度控制器,速度控制器控制两侧速度相等,角度控制器控制偏斜角为0°,即两侧位移相等。控制系统结构框图如图2所示。

图2 桥式起重机同步协调纠偏控制系统结构框图

Fig. 2 Block diagram of synchronous coordination correction control system bridge crane

2.2 自适应控制器设计

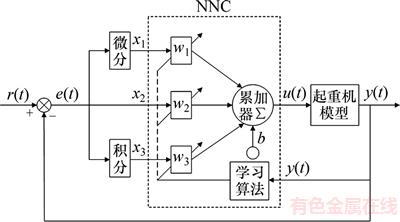

利用神经网络模型来进行控制器设计,其原理框图如图3所示[16]。

图3 自适应PID控制原理框图

Fig. 3 Principle diagram of adaptive PID control

本系统利用1个三输入神经网络模型[17]。该模型由1个输入向量、1个累加器和1个传输函数组成,其输入输出关系为 (其中:

(其中: ,为输入向量;

,为输入向量; ,为权值因素向量;f[·]为传输函数;a为网络输出)。

,为权值因素向量;f[·]为传输函数;a为网络输出)。

与其他控制系统不同,本系统在大车两侧同时进行纠偏控制,作用于桥式起重机这1个被控对象,因此,速度控制器和角度控制器同时作用[18],神经网络同时进行在线自整定,增加了协调控制的难度。

将表达式中的a累加器输出改写成标量形式,n为累加器输出,有

(9)

(9)

神经网络输入向量中的3个输入量x1,x2和x3分别为e(k), 和

和 (其中,e(k)为误差函数;

(其中,e(k)为误差函数; 为误差的变化量,相当于误差的微分;

为误差的变化量,相当于误差的微分; 为误差变化的速度,相当于误差的积分)。因此,在本纠偏控制系统中,神经网络速度控制器的输入量为速度差、速度差变化量、速度差变化加速度,神经网络角度控制器的输入量为偏斜角、偏斜角变化量、偏斜角变化加速度。

为误差变化的速度,相当于误差的积分)。因此,在本纠偏控制系统中,神经网络速度控制器的输入量为速度差、速度差变化量、速度差变化加速度,神经网络角度控制器的输入量为偏斜角、偏斜角变化量、偏斜角变化加速度。

不难发现,式(9)所示的单神经元三输入神经网络模型的累加器输出与增量式离散PID控制模型有着相同的输入、输出关系[19],因此,可得单神经元神经网络PID控制器模型如下:

(10)

(10)

u(k)为神经网络模型的输出量,同时也是被控对象起重机大车的输入量。从该控制器模型可以看出:对控制器的3个权值因素进行在线调整即可改变控制器的输出,控制参数w1,w2和w3具有自适应、自学习功能,从而实现参数的自整定。

在本纠偏控制系统中,误差函数作为控制器的输入量,若能将其快速消除至期望值,则纠偏过程完成。因此,在神经网络自适应控制器中,学习算法至关重要,此处采用的是“误差优化”算法,通过循环利用误差函数 ,e(k)和

,e(k)和 得到相应差值,从而不断在线调整权值因素w1,w2和w3。控制参数的调整过程本质上是一个优化搜索过程,即在1个由无穷组解构成的w1,w2和w3三维解空间中搜寻一组可对当前目标系统实行有效控制的满意解的过程。这样反复优化搜索,最终可得1个最优输出值,作用于起重机大车。大车两侧同步协调控制,偏差可快速消除。

得到相应差值,从而不断在线调整权值因素w1,w2和w3。控制参数的调整过程本质上是一个优化搜索过程,即在1个由无穷组解构成的w1,w2和w3三维解空间中搜寻一组可对当前目标系统实行有效控制的满意解的过程。这样反复优化搜索,最终可得1个最优输出值,作用于起重机大车。大车两侧同步协调控制,偏差可快速消除。

使用的“误差优化”学习算法具体规则如下。

令神经网络权值因素的更新律满足如下关系:

(11)

(11)

则可得权值因素的调整量为

(12)

(12)

其中:hi为权值因素的相应增益。则3项权值因素之和wadd为

(13)

(13)

wadd用于权值因素的调整。利用该学习算法,基于神经网络自适应控制器进行在线学习,经适当训练后,输出 将逼近y,使得输出逐渐稳定,实现良好控制效果。

将逼近y,使得输出逐渐稳定,实现良好控制效果。

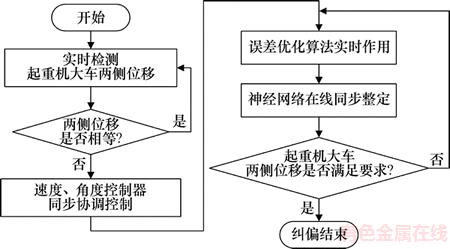

通过以上分析可知桥式起重机大车纠偏控制是一个同步协调控制过程,当检测到大车两侧位移不等时,纠偏过程启动,控制器同步协调进行。只有当起重机大车两侧速度和位移均相等以及偏转角为0°时,纠偏才终止,否则控制器持续作用直至结束。桥式起重机大车纠偏控制思路如图4所示。

图4 桥式起重机大车纠偏控制思路

Fig. 4 Deviation correction control idea of bridge crane

3 仿真及结果分析

为了测试所设计纠偏控制器的纠偏性能,在MATLAB SIMULINK环境中进行仿真实验。

桥式起重机大车的有关初始参数如表1所示。

为使仿真结果更清晰、直观,将大车两侧速度和位移分别求差,得到速度差和位移差作为仿真结果。

表1 桥式起重机大车初始参数

Table 1 Bridge crane trolley initial parameters

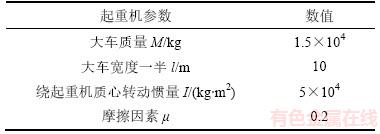

为验证采用“误差优化”算法后控制器的有效性和先进性,这里与BP神经网络进行仿真对比,当采用普通神经网络纠偏时,仿真结果如图5所示。

图5 基本控制器控制曲线

Fig. 5 Control curves of basic controller

从图5可看出:当采用普通神经网络纠偏时,位移差经5~6 s接近0 m,但速度差有波动,速度 和

和 不够稳定,偏转角θ收敛较慢,可见控制器对控制量的调整还不够到位。

不够稳定,偏转角θ收敛较慢,可见控制器对控制量的调整还不够到位。

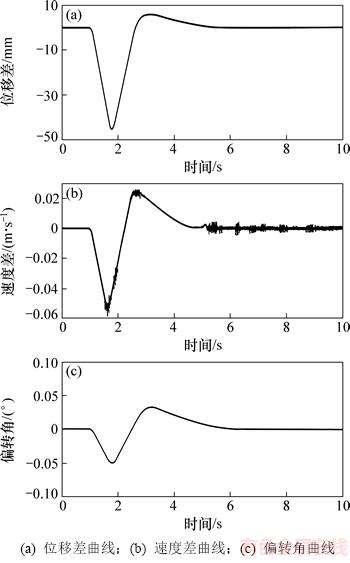

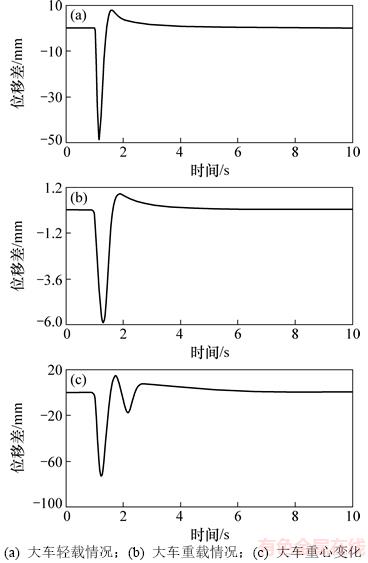

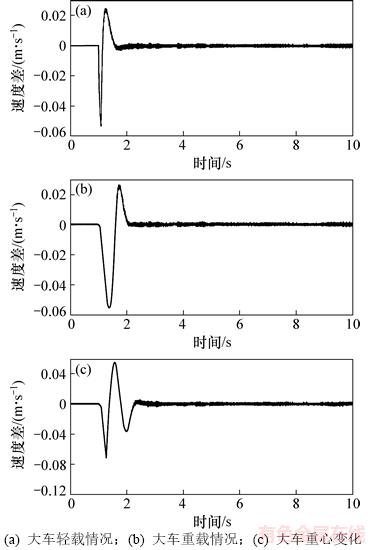

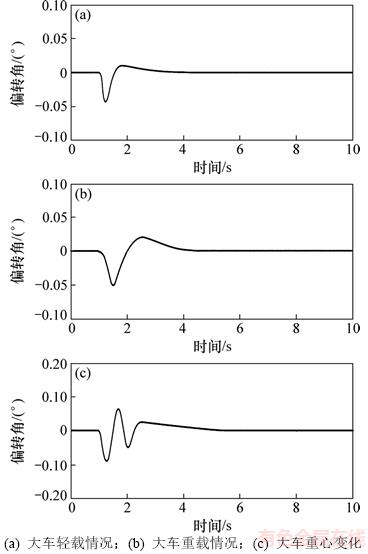

而当采用改进后的神经网络进行控制时,分别在轻载、重载和重心变化这3种工况下进行仿真,在第1 s时施加干扰使其产生跑偏现象。3种工况下的位移差曲线如图6所示,速度差曲线如图7所示,偏转角曲线如图8所示。

从图6可看出:当采用改进方法进行纠偏控制时,控制响应速度快,轻载时仅2~3 s便可完成纠偏,重载时位移差也很快收敛。而当重心发生变化时,在经历小范围波动后,经调整,4~5 s即可收敛。

从图7可看出:当采用改进方法进行纠偏控制时,轻载和重载时桥式起重机大车的两侧速度 和

和 波动都极小、很稳定,大车重心改变情况在经历波动调整后其速度也极稳定,速度差控制效果理想。

波动都极小、很稳定,大车重心改变情况在经历波动调整后其速度也极稳定,速度差控制效果理想。

从图8可看出:当采用改进方法进行纠偏控制时,偏转角θ在轻载、重载时都能快速消除,大车重心变化时经过2 s波动后也能消除至0°,控制性能良好。

综上可知:采用改进方法时,在不同状态下纠偏控制效果明显,控制响应速度快,速度差和位移差收敛速度快,偏转角消除效果好。以上仿真结果证明了本文所提的控制方法的有效性和先进性。

图6 改进自适应控制器位移差曲线

Fig. 6 Displacement curves of improved adaptive controller

图7 改进自适应控制器速度差曲线

Fig. 7 Speed difference curves of improved adaptive controller

图8 改进自适应控制器偏转角曲线

Fig. 8 Deflection angle curves of improved adaptive controller

4 现场系统设计及应用

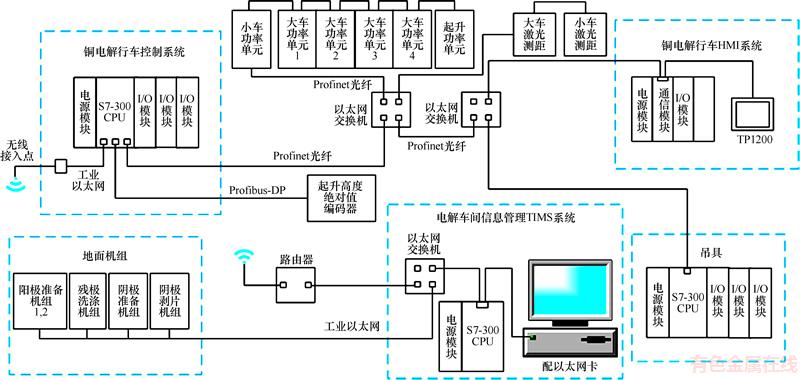

以铜电解专用桥式起重机为对象进行现场研究。其自动运行系统可实现操作人员在友好的HMI系统上根据生产任务对各项任务指令下达,桥式起重机根据指令通过工业以太网与地面机组通信,协调配合,高效地自动进行阴阳极板循环转运作业。

本系统主要分为两大部分:铜电解专用桥式起重机自动运行控制系统和铜电解专用桥式起重机HMI系统。以铜电解专用行车自动运行控制系统的S7-300CPU为中心,通过Profibus,Profinet现场总线以及工业以太网实现与各控制单元、从站的I/O和HMI通信。铜电解专用桥式起重机自动运行系统的整体架构如图9所示。

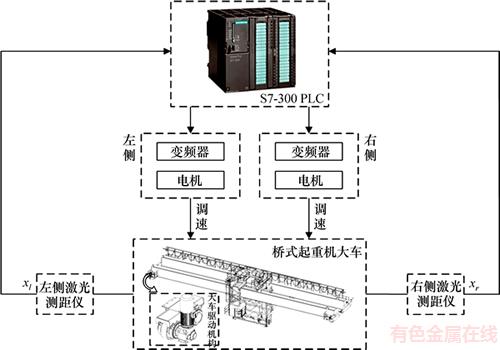

根据现场桥式起重机大车的驱动系统结构,可进一步得到大车行走纠偏控制的整体控制思路:采用桥式起重机大车两侧激光测距仪进行测距;经PLC控制,再经大车两侧变频器和电机分别对大车车轮进行调速,最终使得大车两侧行走距离相等。桥式起重机大车纠偏控制系统结构如图10所示。

图9 铜电解专用桥式起重机自动运行系统的整体架构图

Fig. 9 Overall structure diagram of electrolytic copper special crane’s automatic operation system

图10 桥式起重机大车纠偏控制系统结构

Fig. 10 System structure of bridge crane deviation correction control system

5 结论

1) 针对桥式起重机大车的跑偏问题,建立了其纠偏动力学模型,提出了一种基于“误差优化”学习算法的自适应同步协调纠偏控制策略,使大车两侧速度和位移以及偏转角得到快速控制。

2) 纠偏控制响应速度快,稳定性好,收敛快,控制器纠偏性能良好。在生产现场,桥式起重机自动控制系统性能良好,运行高效。

3) 利用该纠偏控制策略,桥式起重机大车跑偏现象得到有效抑制,既提高了桥式起重机大车的作业效率,又保证了大车运行的平稳性和安全性。

参考文献:

[1] 徐伟锋, 宋兴海. 纠偏控制技术在桥、门式起重机中的应用[J]. 起重运输机械, 2014(1): 73-74.

XU Weifeng, SONG Xinghai. Application of corrective control technology in bridge and gantry cranes[J]. Hoisting and Transportation Machinery, 2014(1): 73-74.

[2] 景超, 霍丽娜, 李晓明. 大跨度门式起重机的电气自动纠偏系统[J]. 重工与起重技术, 2016, 9(2): 23-24.

JING Chao, HUO Lina, LI Xiaoming. Electrical automatic deviation correction system for long-span gantry crane[J]. Heavy Industry & Lifting Technology, 2016, 9(2): 23-24.

[3] ERMIDORO M, COLOGNI A L, FORMENTIN S, et al. Fixed-order gain-scheduling anti-sway control of overhead bridge cranes[J]. Mechatronics, 2016, 39: 237-247.

[4] FATEHI M H, EGHTESAD M, AMJADIFARD R. Modelling and control of an overhead crane system with a flexible cable and large swing angle[J]. Journal of Low Frequency Noise Vibration & Active Control, 2015, 33(4): 395-410.

[5] LIU Ting, DU Yuxing, TONG Minming. Realization of drill rectifying control for coal shearer based on an improved PID algorithm[C]//IEEE International Conference on Mechatronics and Automation. Harbin, China, 2016: 32-36.

[6] 高雪林, 叶桦, 任峥峥, 等. 水平定向钻的轨迹自动纠偏方法[J]. 中南大学学报(自然科学版), 2013, 44(1): 297-300.

GAO Xuelin, YE Hua, REN Zhengzheng, et al. Automatic deviation correction method for horizontal directional drilling[J]. Journal of Central South University (Science and Technology), 2013, 44(1): 297-300.

[7] SUN Jinghua, LIU Zhen, ZHAO Yuntao. Motion deviation rectifying method of dynamically measuring rail wear based on multi-line structured-light vision[J]. Optics & Laser Technology, 2013, 50(2): 25-32.

[8] 徐耀良, 赵万剑, 王博, 等. 自适应模糊控制在纠偏控制器中的应用[J]. 控制工程, 2013, 20(2): 313-316, 323.

XU Yaoliang, ZHAO Wanjian, WANG Bo, et al. Application of adaptive fuzzy control in deviation correction controller[J]. Control Engineering, 2013, 20(2): 313-316, 323.

[9] 刘瑾, 李兴根. 桥式起重机纠偏控制策略的研究[J]. 新技术新工艺, 2010(10): 27-29.

LIU Jin, LI Xinggen. Research on the corrective control strategy of bridge crane[J]. New Technology & New Process, 2010(10): 27-29.

[10] 吴玉香, 王聪. 基于确定学习的机器人任务空间自适应神经网络控制[J]. 自动化学报, 2013, 39(6): 806-815.

WU Yuxiang, WANG Cong. Self-adaptive neural network control for robot tasks based on deterministic learning[J]. Automation Journal, 2013, 39(6): 806-815.

[11] 贾鹤鸣, 张利军, 齐雪, 等. 基于神经网络的水下机器人三维航迹跟踪控制[J]. 控制理论与应用, 2012, 29(7): 56-62.

JIA Heming, ZHANG Lijun, QI Xue, et al. Three-dimensional track tracking control of underwater robot based on neural network[J]. Control Theory & Applications, 2012, 29(7): 56-62.

[12] SMOCZEK J. Fuzzy crane control with sensorless payload deflection feedback for vibration reduction[J]. Mechanical Systems & Signal Processing, 2014, 46(1): 70-81.

[13] 陈晓方, 桂卫华, 蔡自兴, 等. 过程控制中的智能集成建模方法[J]. 系统仿真学报, 2001, 13(Z1): 8-11.

CHEN Xiaofang, GUI Weihua, CAI Zixing, et al. Intelligent integrated modeling method in process control[J]. Journal of System Simulation, 2001, 13(Z1): 8-11.

[14] 陈晓鹏, 李成荣, 李功燕, 等. 基于动力学模型的轮式移动机器人电机控制[J]. 机器人, 2008, 30(4): 326-332.

CHEN Xiaopeng, LI Chengrong, LI Gongyan, et al. The motor control of wheeled mobile robot based on dynamic model[J]. Robot, 2008, 30(4): 326-332.

[15] 雷晋生. 自动化轨道起重机偏斜行走侧向力分析[J]. 起重运输机械, 2016(3): 55-57.

LEI Jinsheng. Analysis of lateral forces in skew walking of automatic rail cranes[J]. Hoisting and Transportation Machinery, 2016(3): 55-57.

[16] SHU Huailin, HU Jintian. Study on multivariable system based on PID neural network control[J]. Advanced Materials Research, 2012(12): 591-593.

[17] 陈书谦, 张丽虹. BP神经网络在PID控制器参数整定中的应用[J]. 计算机仿真, 2010, 27(10): 171-174.

CHEN Shuqian, ZHANG Lihong. Application of BP neural network in PID controller parameter tuning[J]. Computer Simulation, 2010, 27(10): 171-174.

[18] MA Bojun, FANG Yongchun, WANG Yutao. Adaptive control for an underactuated overhead crane system[J]. Control Theory and Applications, 2008, 25(6): 1105-1109.

[19] 唐明珠, 阳春华, 桂卫华, 等. 代价敏感概率神经网络及其在故障诊断中的应用[J]. 控制与决策, 2010, 25(7): 1074-1078.

TANG Mingzhu, YANG Chunhua, GUI Weihua, et al. Cost-sensitive probabilistic neural network and its application in fault diagnosis[J]. Control and Decision, 2010, 25(7): 1074-1078.

(编辑 陈灿华)

收稿日期:2017-10-12;修回日期:2017-12-22

基金项目(Foundation item):国家自然科学基金资助项目(61673400);国家自然科学基金创新研究群体项目(61621062);湖南省战略性新兴产业科技攻关类项目(2016GK4023)(Project(61673400) supported by the National Natural Science Foundation of China; Project(61621062) supported by the Foundation for Innovation Research Groups of the National Natural Science Foundation of China; Project(2016GK4023) supported by the Strategic Emerging Industry Technology Research Foundation of Hunan Province)

通信作者:李勇刚,博士,教授,从事复杂过程建模与优化控制研究;E-mail:liyonggang@mail.csu.edu.cn

摘要:针对桥式起重机大车行走过程易偏离正常轨道而造成平稳性和安全性下降的问题,提出一种大车同步协调纠偏控制方法。基于桥式起重机大车行走过程的受力分析,建立其纠偏动力学模型,提出基于“误差优化”学习算法的神经网络自适应控制策略,对桥式起重机大车的两侧速度进行协调控制,对速度差、位移差和偏转角进行快速在线调整,从而纠正大车行走偏差。研究结果表明:所提纠偏控制策略具有良好的纠偏控制效果,起重机大车可实时自调整,达到提高桥式起重机运行平稳性和安全性的目的。

[1] 徐伟锋, 宋兴海. 纠偏控制技术在桥、门式起重机中的应用[J]. 起重运输机械, 2014(1): 73-74.

[2] 景超, 霍丽娜, 李晓明. 大跨度门式起重机的电气自动纠偏系统[J]. 重工与起重技术, 2016, 9(2): 23-24.

[6] 高雪林, 叶桦, 任峥峥, 等. 水平定向钻的轨迹自动纠偏方法[J]. 中南大学学报(自然科学版), 2013, 44(1): 297-300.

[8] 徐耀良, 赵万剑, 王博, 等. 自适应模糊控制在纠偏控制器中的应用[J]. 控制工程, 2013, 20(2): 313-316, 323.

[9] 刘瑾, 李兴根. 桥式起重机纠偏控制策略的研究[J]. 新技术新工艺, 2010(10): 27-29.

[10] 吴玉香, 王聪. 基于确定学习的机器人任务空间自适应神经网络控制[J]. 自动化学报, 2013, 39(6): 806-815.

[11] 贾鹤鸣, 张利军, 齐雪, 等. 基于神经网络的水下机器人三维航迹跟踪控制[J]. 控制理论与应用, 2012, 29(7): 56-62.

[13] 陈晓方, 桂卫华, 蔡自兴, 等. 过程控制中的智能集成建模方法[J]. 系统仿真学报, 2001, 13(Z1): 8-11.

[14] 陈晓鹏, 李成荣, 李功燕, 等. 基于动力学模型的轮式移动机器人电机控制[J]. 机器人, 2008, 30(4): 326-332.

[15] 雷晋生. 自动化轨道起重机偏斜行走侧向力分析[J]. 起重运输机械, 2016(3): 55-57.

[17] 陈书谦, 张丽虹. BP神经网络在PID控制器参数整定中的应用[J]. 计算机仿真, 2010, 27(10): 171-174.

[19] 唐明珠, 阳春华, 桂卫华, 等. 代价敏感概率神经网络及其在故障诊断中的应用[J]. 控制与决策, 2010, 25(7): 1074-1078.