网络首发时间: 2018-12-12 13:28

石灰石中和水解沉铟及二水硫酸钙结晶行为研究

昆明理工大学冶金与能源工程学院

摘 要:

针对锌浸渣还原浸出液中铟的回收问题,利用石灰石中和还原浸出液中游离的硫酸,调节还原浸出液的pH值使铟发生水解反应进行沉淀。单因素实验分别考察了石灰石中和终点pH值、反应时间以及反应温度对铟沉淀行为的影响。单因素实验结果表明,调节还原浸出液的pH值使铟发生水解反应的最佳实验条件如下:溶液终点pH=4. 5、反应时间120 min、反应温度85℃;在该条件下添加晶种5 g·L-1、搅拌转速400 r·min-1对锌浸渣还原浸出液开展了综合实验研究,实验结果表明,铟的沉淀率达到了98%,锌的损失率为2. 9%。铟在渣中得到了充分的富集,沉铟渣中铟含量达到了3600 g·t-1。通过电感耦合等离子体-质谱法(ICP-MS)、X射线衍射(XRD)和扫描电子显微镜-能谱分析(SEM-EDS)分析表明,锌浸渣还原浸出液中铟沉淀接近完全,沉铟渣的主要成分为CaSO4·2H2O和In(OH)3,SEM分析表明In(OH)3呈散乱状分布在CaSO4·2H2O的表面。

关键词:

中图分类号: TF843.1

作者简介:郑宇(1991-),男,湖南岳阳人,硕士研究生,研究方向:湿法冶金,E-mail:18390553547@sina.cn;*樊刚,教授,电话:0871-65188819,E-mail:kgfangang2008@163.com;

收稿日期:2018-10-23

基金:国家自然科学基金项目(51804146,51564030,51664030,51664029);国家重点研发计划项目(2018YFC1900402);云南省应用基础研究计划项目(2016FB097)资助;

Limestone Neutralization and Hydrolysis of Indium and Crystallization Behavior of CaSO4·2H2O

Zheng Yu Deng Zhigan Fan Gang Wei Chang

Faculty of Metallurgical and Energy Engineering,Kunming University of Science and Technology

Abstract:

In view of the problem of indium recovery from leaching solution of zinc leaching residue,the reaction behavior of precipitation of indium by hydrolysis of lime solution pH value was studied. The effects of end point pH,reaction time and reaction temperature on indium precipitation behavior were investigated. The experimental results showed that the optimum reaction conditions were as follows:the end point of solution was pH=4.5,reaction time was 120 min,reaction temperature was 85 ℃;under this condition,the comprehensive experimental study of zinc leaching residue reduction leaching solution was carried out by adding 5 g·L-1 crystal seeds and 400 r·min-1 stirring speed. The experimental results showed that the precipitation rate of indium reached 98%,and the loss rate of zinc was 2.9%. Indium was fully enriched in the residue,and the content of indium in the sediment reached 3600 g·t-1. The results of inductively coupled plasma-mass spectrometry(ICP-MS),X-ray diffraction(XRD)and scanning electron microscope-energy dispersive spectrometer(SEM-EDS)analysis showed that the precipitation of indium in the reduction leaching solution of zinc leaching residue was nearly completed. The main components of indium precipitation residue were CaSO4·2H2O and In(OH)3. SEM analysis showed that In(OH)3 was scattered on the surface of CaSO4·2H2O.

Keyword:

reductive leaching solution; indium; calcium sulfate dihydrate;

Received: 2018-10-23

铟属于稀散金属,在医药、卫生、航空航天等方面应用广泛,其主要以伴生金属的形式分散在有色金属硫化矿物中

铟在一些有色金属精矿中得到初步富集,但由于品位仍然相当低,一般尚不可直接用于提铟。在有色金属精矿冶炼过程中铟品位较低,一般不可直接提铟。铟在冶炼过程中会在中间产品或副产物中得以富集,成为提铟的主要原料,如浸出渣、烟尘和阳极泥等。在湿法炼锌过程中,铟主要富集在中性浸出渣、铁钒渣等产物中

Zhang等

采用石灰石调节pH的方法进行水解沉淀富集铟试验原料石灰石来源广泛、成本低;并且该工艺富集铟具有回收率高、流程简单等优点。除此之外,利用石灰石中和还原浸出液中游离硫酸的产物为CaSO4·2H2O,CaSO4·2H2O具有较高的稳定性,为后续工段中铟的回收提供了有利条件;与此同时,中和产物CaSO4·2H2O除了可应用于有色金属冶炼行业外,还可用于水泥和化工填料等行业,具有一定的回收价值

1 实验

1.1 原料

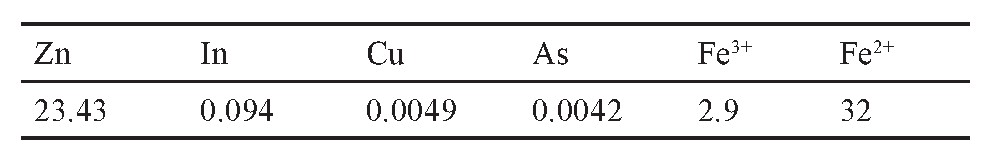

本实验所采用的锌浸渣还原浸出液主要成分如表1所示。

由于前期采用了铁粉还原的方式富集锌浸渣还原浸出液中的铜,溶液中铜和砷的浓度很低,对沉铟过程影响极小,沉铜后液中Zn,Fe含量高,其中Fe主要以Fe2+形式存在,In含量达到了94 mg·L-1。

表1 还原浸出液化学组成 下载原图

Table 1 Chemical composition of reductive leach solution(g·L-1)

1.2 原理

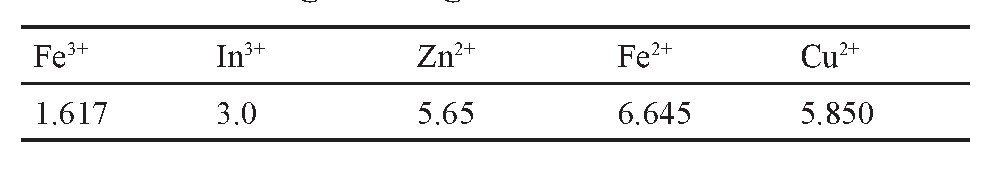

在298K时,不同金属离子的水解pH值如表2所示。

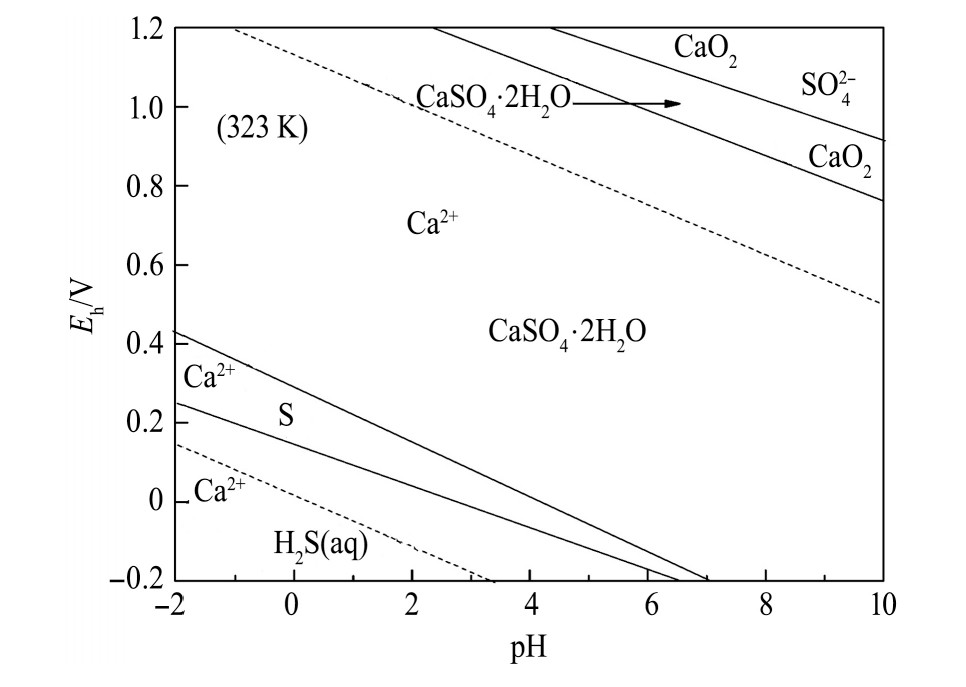

由于本实验所用沉铜后液酸度较高,为此在置换沉铟前先用石灰石对还原浸出液进行第一段中和,降低浸出液的酸度,并将溶液pH调节至1~2之间。预中和渣中Zn含量0.028%,In含量20.2 g·t-1,有价金属损失率低;利用Outokumpu公司的HSC Chemistry 6.0热力学软件绘制的323 K条件下Ca-S-H2O系E-pH图,如图1所示,CaSO4·2H2O在Ca-S-H2O系E-pH图中占据有较大的稳定区域。

由于金属离子的水解pH值存在差异,调节还原浸出液pH达到3.0后,铟离子开始水解沉淀,其化学反应方程式为:

根据还原浸出液中不同离子水解pH值的差异,可以有效调控铟离子水解,同时避免杂质离子水解沉淀。

1.3 设备与方法

在实验开始前,设定数显恒温水浴锅(金坛市大地自动化仪器厂HH-S24S)温度,然后用量筒(上海垒固仪器有限公司)量取实验用量沉铜后液于三口烧瓶(云南科仪化玻有限公司)中,然后将三口烧瓶固定于水浴锅内并安装数显电动搅拌装置(昂尼公司生产的AM200W-H型号电动搅拌机),并缓慢搅拌溶液。玻璃温度计(常州市新华仪表厂)监测烧杯中溶液温度,然后用JE6001型电子天平(梅特勒-托利多仪器上海有限公司)称量一定量的石灰石备用,当烧杯中的溶液温度达到反应设定的温度时,调节搅拌桨转速至设定值,然后均匀缓慢地加入石灰石。

表2 不同金属离子在还原浸出液的水解pH 下载原图

Table 2 pH value of hydrolysis of different metal ions in reducing leaching solution

图1 Ca-S-H2O系E-pH图

Fig.1 En-pH predominance diagram of Ca-S-H2O system(a=1 at 323 K)

反应过程中不断用电位-pH计(雷磁公司生产的PHSJ-5型号pH计)测量溶液pH值,直到达到要求pH,达到反应时间后,停止搅拌,记录所用石灰石量,立即用2XZ-2型旋片式真空泵(浙江台州求精真空泵有限公司)对溶液进行过滤。滤渣置于DZF-6090型真空干燥箱(上海一恒科学仪器有限公司)中,在75℃下恒温12 h烘干,称重记录、分析。

2 分析与计算

液样和渣样中铟的检测委托昆明冶金研究院测定,实验中In的沉淀率按如下公式计算:

式中,η为In的沉淀率,%;C1为反应前溶液中In的含量,g·L-1;V1为反应前溶液体积,L;C2为反应后溶液中In的含量,g·L-1;V2为反应后溶液体积,L。

3 结果与讨论

3.1 预中和实验

由于本实验所用沉铜后液酸度较高,为此在中和法沉淀铟前先用石灰石对还原浸出液进行预中和实验以降低浸出液的酸度,并将溶液pH由0.2左右调节至1~2之间,预中和渣扫描电子显微镜-能谱分析(SEM-EDS)和X射线衍射(XRD)检测如图2,3所示,预中和后液组成如表3所示,其中Zn,In,Cu,As的含量由原子吸收光谱仪测得,Fe2+和Fe3+的含量由重铬酸钾滴定法测得。

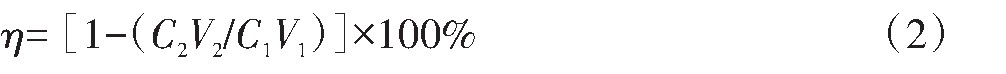

由预中和渣SEM-EDS检测可知,预中和渣的主要组成元素为Ca,S,O,XRD检测表明预中和渣为晶型良好的CaSO4·2H2O;预中和实验有价金属损失率低,渣中Zn含量0.028%,In含量20.2 g·t-1。实验预中和过程中渣量较大,产渣量约为60 g·L-1,主要成分为CaSO4·2H2O,开展预中和实验有利于减少第二段中和沉铟过程中石灰石用量,以减少渣量,提高渣中铟含量。

3.2 反应终点pH对铟沉淀率的影响

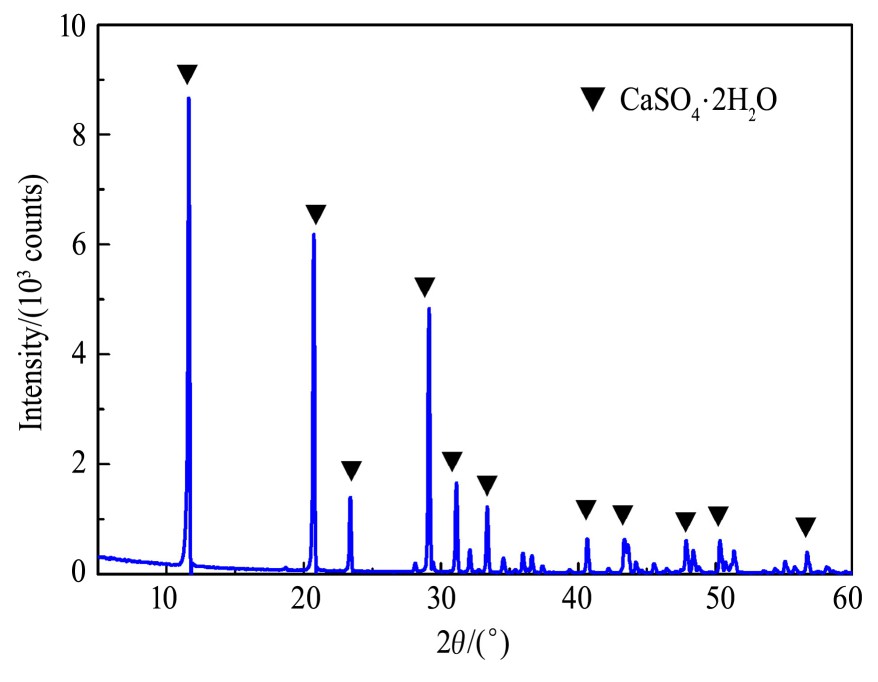

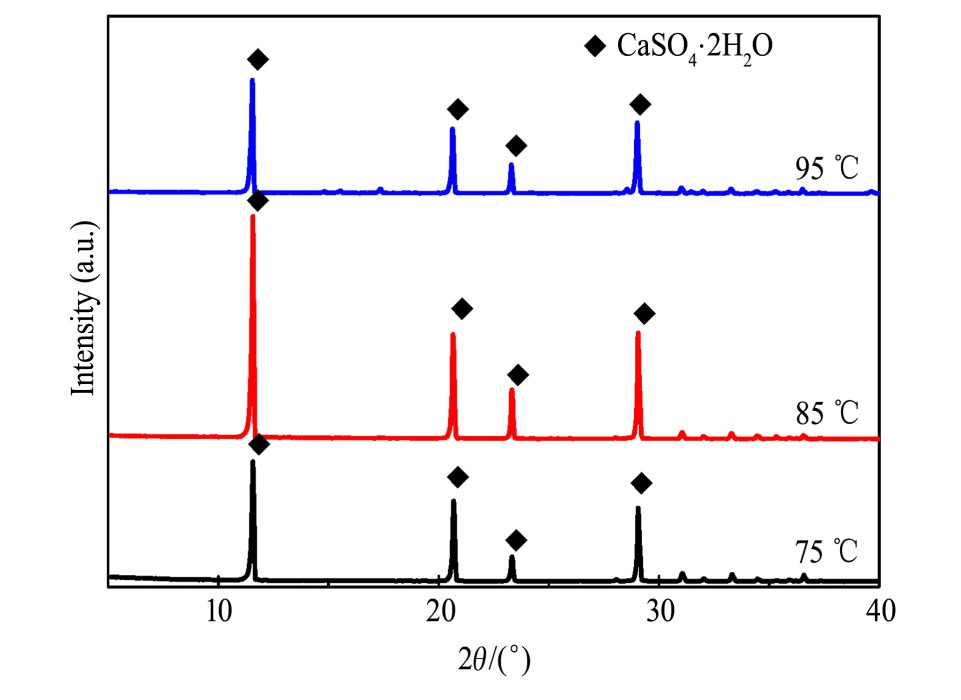

在反应温度85℃,反应时间90 min,搅拌转速为400 r·min-1的条件下,不同中和终点pH对铟沉淀率的影响结果如图4所示。不同中和终点pH下所得沉铟渣的XRD及SEM分析结果分别如图5,6所示。

由图4中铟的整体沉淀率变化趋势可知,随着中和终点pH的升高,铟的沉淀率相应增大。在pH为3.0时,铟的沉淀率非常低,仅为30%;随着pH提高到3.5,沉淀率提高到了90%,在提高pH从3.5至4.0的过程中,铟的沉淀率提高缓慢,在pH达到4.0后铟的沉淀率不再继续提高。反应pH对沉淀率的影响十分显著,pH保持在4.0~4.5就能达到一个较高的沉淀率,继续提高pH会使更多的杂质离子水解,使渣中In的品位降低。

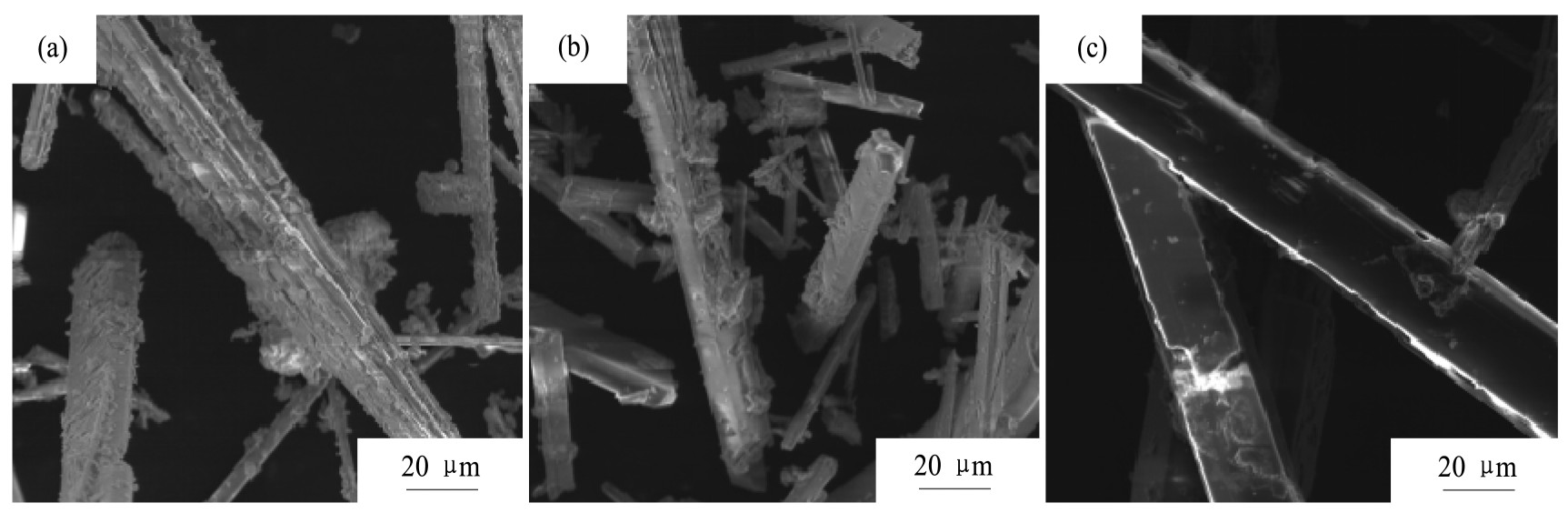

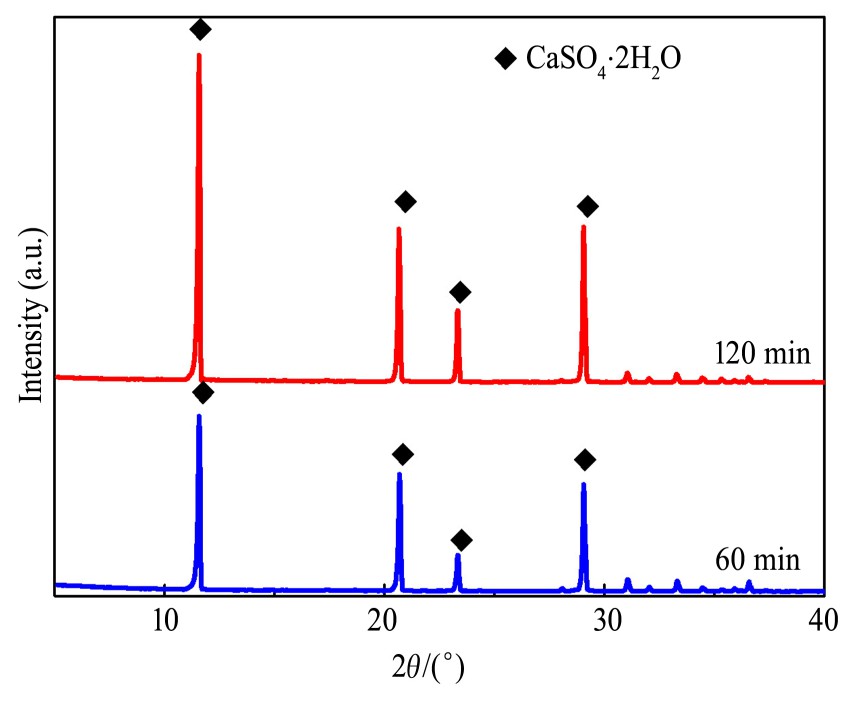

不同中和终点pH下沉铟渣的XRD图和SEM图分别如图5和6所示,由沉铟渣的XRD图可知,沉铟渣中主要物相为晶型良好的CaSO4·2H2O。在pH=3.0时,CaSO4·2H2O就具有较强的特征衍射峰,随着中和终点pH的增大,CaSO4·2H2O的特征衍射峰进一步增强,结晶度进一步提高。由沉铟渣的SEM图可知,在pH=3.0时就能够形成具有一定晶体结构、形状规则的CaSO4·2H2O晶体,但沉铟渣表面附着有少部分颗粒状物相;随着pH值的提高,CaSO4·2H2O晶体颗粒表面的颗粒状物相越来越少,CaSO4·2H2O物相向规则长方体转化。

3.3 反应时间对铟沉淀率的影响

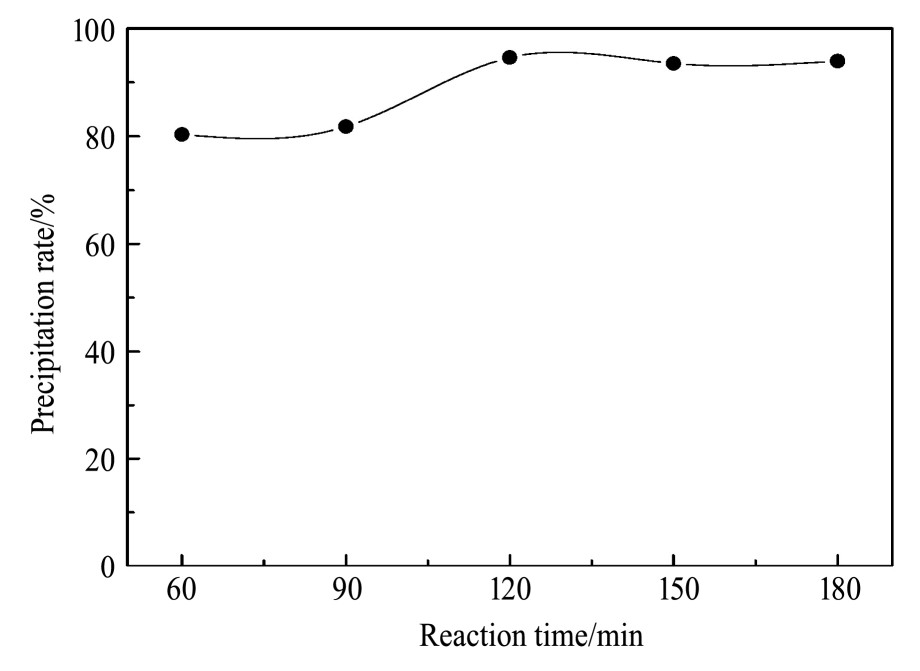

在反应温度85℃,中和终点pH=4.5,搅拌转速为400 r·min-1的条件下,不同反应时间对铟沉淀率的影响如图7所示。不同反应时间下所得沉铟渣的XRD及SEM分析结果分别如图8,9所示。

由图7反应时间对铟沉淀率的影响可知,反应时间由60 min延长至90 min时,铟的沉淀率未表现出较大的变化趋势,沉淀率保持在80%左右。当反应时间由90 min延长至120 min时,铟的沉淀率表现出明显的增大趋势。反应时间达到120 min时,铟的沉淀率能达到98%以上,继续延长反应时间,铟的沉淀率不再继续升高。实验结果表明,中和沉铟过程中时间延长有利于稳定的晶核形成,因此沉淀率随时间的延长而增大。

图2 预中和渣SEM像及EDS谱

Fig.2 SEM images of pre neutralization residue and its EDS spectrum in areas of Position 1 and 2

图3 预中和渣XRD图谱

Fig.3 XRD pattern of pre neutralization residue

表3 预中和后组成 下载原图

Table 3 Chemical composition of pre neutralization solu-tion(g·L-1)

图4 中和终点pH对铟沉淀率的影响

Fig.4 Effect of pH on precipitation rate of indium

图5 不同中和终点pH沉铟渣XRD图谱

Fig.5 XRD patterns of indium residue at different pH

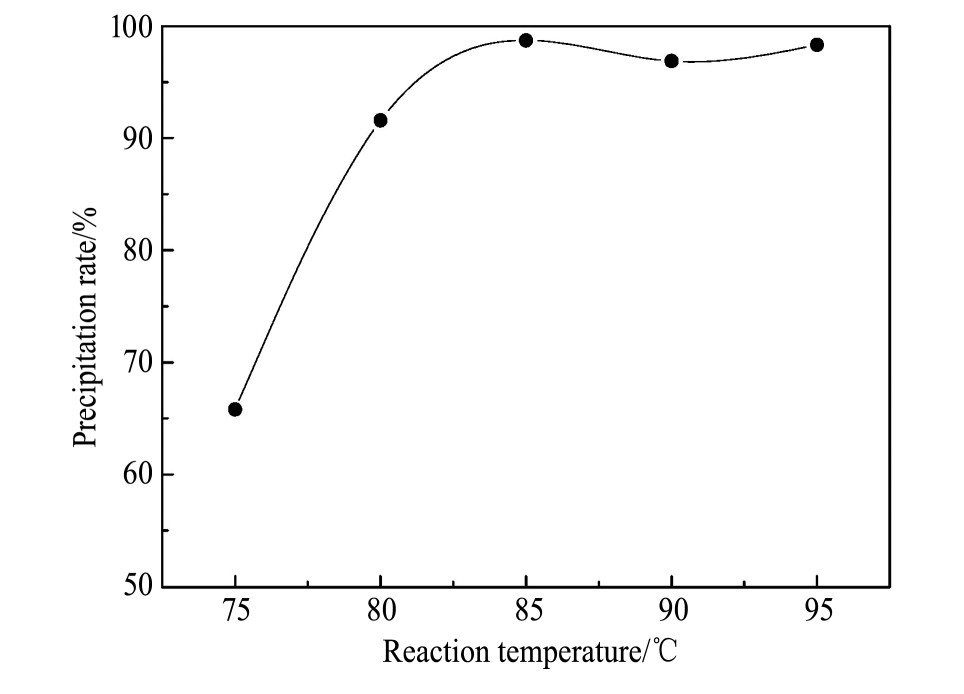

3.4 反应温度对铟沉淀率的影响

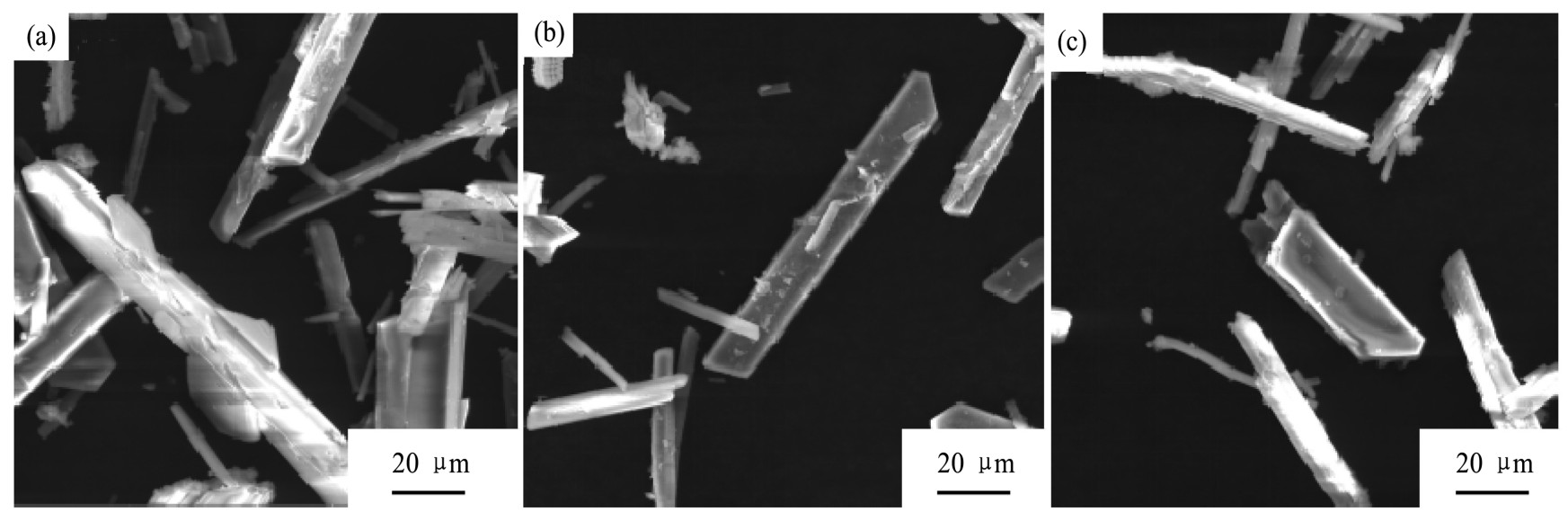

在反应时间120 min,中和终点pH=4.5,搅拌转速为400 r·min-1,不同的反应温度对中和沉铟的影响结果如图10所示。不同反应温度下所得沉铟渣的XRD及SEM分析结果分别如图11,12所示。

图6 不同中和终点pH沉铟渣SEM图

Fig.6 SEM images of indium residue at different pH(a)pH=3.0;(b)pH=4.0;(c)pH=5.0

图7 反应时间对铟沉淀率的影响

Fig.7 Effect of reaction time on precipitation rate of indium

由图10沉淀率的整体趋势变化可知,In的沉淀率随温度升高表现出明显的增大趋势。当反应温度为75℃时,In的沉淀率仅为67%,随着反应温度提高到85℃,In的沉淀率达到了98%以上。晶界附近温度分布状况,影响晶体在溶液中长大,在晶核形成过程中,原子和分子必须从母液中扩散到晶核表面,成核过程才能完成,温度越高,扩散效果更好,更有利于成核,因此,反应温度越高In的沉淀率越高。

图8 不同反应时间沉铟渣XRD图谱

Fig.8 XRD patterns of indium residue at different time

图9 不同反应时间沉铟渣SEM图

Fig 9 SEM images of indium residue at different time

(a)60 min;(b)90 min;(c)120 min;(d)150 min;(e)180 min

图1 0 反应温度对中和沉铟的影响

Fig.10 Effect of reaction temperature on precipitation rate of indium

由不同反应温度下沉铟渣的XRD图可知,反应温度由75℃提高到85℃,CaSO4·2H2O的衍射峰表现出增强的趋势,但随着反应温度提升到95℃时,CaSO4·2H2O的衍射峰开始减弱;结合不同温度下所得CaSO4·2H2O晶体SEM图可知,反应温度对CaSO4·2H2O晶体形貌影响较大。在75℃时,就已经形成了粒度较大的CaSO4·2H2O晶体,但颗粒表面存在较多絮状小颗粒,几乎对整个颗粒形成包裹;随着反应温度升高到85℃,颗粒表面逐渐变得光滑,且形状变得规则,颗粒由这些形状规则的块状颗粒通过“叠加”的方式附聚长大;随着反应温度进一步提高到95℃,CaSO4·2H2O晶体向松散结构转变,由此可以推断,反应温度升高到95℃以后,CaSO4·2H2O晶体表现出了向CaSO4转变的趋势。

图1 1 不同反应温度沉铟渣XRD图谱

Fig.11 XRD patterns of indium residue at different temperature

图1 2 不同反应温度沉铟渣SEM图

Fig.12 SEM images of indium residue at different temperature(a)75℃;(b)85℃;(c)95℃

4 综合条件实验

通过以上3组单因素条件实验,结果表明石灰石中和法能使还原浸出液中铟较大程度的富集、沉淀;固定温度85℃,搅拌转速400 r·min-1,终点pH=4.5,反应时间120 min,进一步开展了综合验证研究。

沉铟后液的溶液成分如表4所示,铟的沉淀率达到98%,锌的损失率2.9%;沉铟渣的主要化学组成如表5所示,沉铟渣中Zn和Fe的含量很低分别为1.94%和0.55%,In的含量达到了3600 g·t-1;锌损失率低,有价金属In得到了充分的富集。

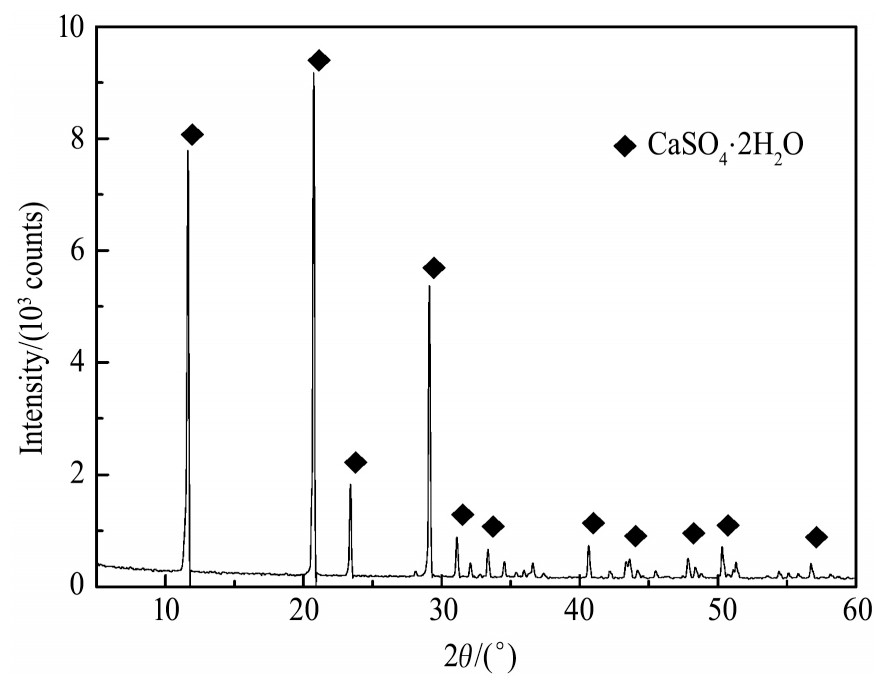

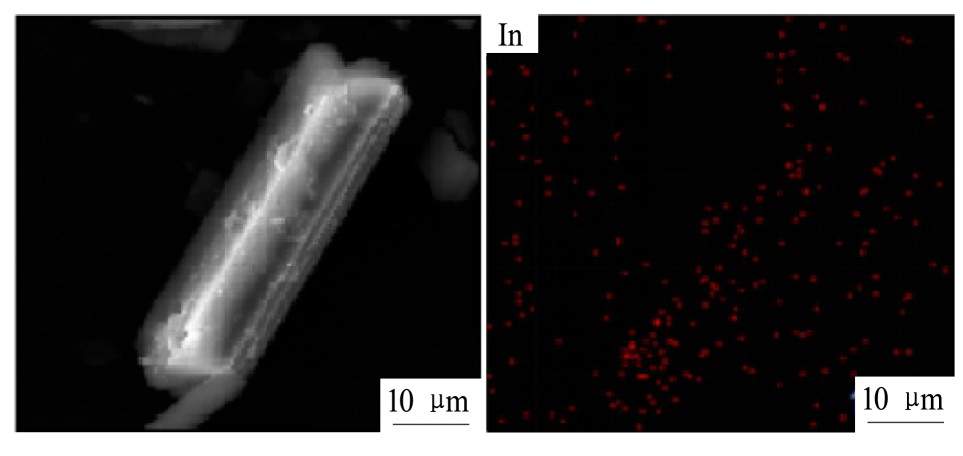

对沉铟渣进行XRD和SEM-EDS分析检测,沉铟渣的XRD分析结果如图13所示,由图可知沉铟渣的主要成分是CaSO4·2H2O,而未见In(OH)3的衍射峰,可能是由于其含量较低所以未被XRD检测出来;沉铟渣的SEM分析结果如图14所示,SEM面扫结果显示了铟的存在,沉铟渣中的铟呈散乱状分布,这是因为在石灰石调节pH过程中,CaSO4·2H2O的生成反应比In(OH)3的生成反应更为迅速,生成的In(OH)3附聚在CaSO4·2H2O表面生成。

表4 沉铟后液主要成分表 下载原图

Table 4 Chemical composition of indium precipitation so-lution

表5 沉铟渣主要成分表 下载原图

Table 5 Chemical composition of indium residue(%,mass fraction)

图1 3 沉铟渣XRD图

Fig.13 XRD pattern of indium residue

图1 4 沉铟渣SEM像

Fig.14 SEM images of indium residue

5 结论

1.在石灰石中和沉铟过程中,铟主要通过水解沉淀的方式富集于渣中,所以中和终点pH对铟的富集起决定性作用,在实验温度85℃,反应终点pH为4.0,反应时间120 min,搅拌转速400 r·min-1,铟的沉淀率可达到98%以上,渣中铟含量达到了3600 g·t-1以上。

2.在石灰石中和沉铟过程中,一段石膏铟渣过滤性能好,Zn含量0.028%,In含量20.2 g·t-1杂质含量低;有价金属损失率低,其中锌的损失率为2.9%,为整个过程锌的高效回收创造了条件。

3.石灰石中和沉铟过程中所得的石膏铟渣,铟含量达到了3600 g·t-1;除此之外,石膏铟渣中的主要物相为CaSO4·2H2O,CaSO4·2H2O性质稳定为后续工段铟的回收创造了有利条件。

参考文献

[1] Alfantazi A M,Moskalyk R R.Processing of indium:a review[J].Minerals Engineering,2003,16(8):687.