文章编号:1004-0609(2011)05-1038-07

无铅含铋铜-钢双金属轴承材料的摩擦学特性

尹延国, 林福东, 焦明华, 解 挺, 俞建卫, 田 明

(合肥工业大学 摩擦学研究所,合肥 230009 )

摘 要:

采用常规粉末冶金方法制备无铅含铋铜-钢双金属轴承材料,在HDM-20端面摩擦磨损试验机上进行边界润滑条件下的摩擦磨损试验,分析无铅含铋铜-钢双金属轴承材料的减摩、抗粘着性能及其承载能力,并与典型的铜铅轴承材料(Cu10Sn10Pb)及铜锡合金材料的性能进行对比。结果表明:无铅含铋铜轴承材料中的低熔点组元铋(熔点为271 ℃)能阻碍因油膜破裂而引起的摩擦副局部区域的直接接触,体现出较好的减摩和抗粘着性能;当铋含量为3.0%(质量分数)时,无铅含铋铜基轴承材料的减摩,抗粘着咬合性能良好,承载能力较强,接近或优于典型铜铅轴承材料的性能。

关键词:

中图分类号:TH 117.1 文献标志码:A

Tribological performance of lead-free Bi-contained

copper-steel bimetal bearing materials

YIN Yan-guo, LIN Fu-dong, JIAO Ming-hua, XIE Ting, YU Jian-wei, TIAN Ming

(Institute of Tribology, Hefei University of Technology, Hefei 230009, China)

Abstract: Lead-free Bi-contained copper-steel bimetal bearing materials were prepared by powder metallurgy method, their friction and wear tests were conducted by using the HDM-20 tribometer under boundary lubrication conditions. The anti-friction, anti-adhesion and load carrying capacity of the lead-free Bi-contained copper matrix bearing materials were also analyzed and compared with those of the typical copper-lead bearing material (Cu10Sn10Pb). The results show that the addition of Bi can improve the anti-friction and anti-adhesion performances of the bearing materials because Bi with lower melting point (271 ℃) can be melted and move to the surface to prevent the direct contact of counterfaces as the oil films rupture during sliding, which results in good performances of anti-friction and anti-adhesion. To achieve better performances of anti-friction, anti-adhesion and load carrying capacity of the bearing materials, the optimal addition of Bi is 3.0% (mass fraction) under increasing loads, their performances are close to or better than those of the typical copper-lead bearing materials.

Key words: Bi-contained copper; bearing material; lead-free; tribological properties

铜基双金属轴承材料以铅青铜-钢双金属材料为主,这种材料具有较高的承载能力和抗疲劳强度,同时还具有良好的减摩及嵌藏性能等,过去一直被认为是理想的轴承材料,得到了广泛的应用[1-4]。然而,铅是一种有毒元素,随着环境保护意识的逐渐增强,产品无铅化成为必然趋势[5-7],各国政府相继出台了对含铅铜合金应用的限令,铅青铜的应用将面临严格的限制,特别是国际标准ISO4383?2000增加了一条重要的注释:“将来由于环保要求将限制某些铅类材料的使 用[8]”。因此,寻求无铅铜基轴承材料替代传统铜铅合金轴承材料已经刻不容缓。无毒低熔点金属元素铋的性能与铅的相似,与铜和铝不溶,基本以游离态形式存在于铜、铝合金中,对合金基体的强度影响较小,摩擦过程中因摩擦热引起铋熔化而在摩擦表面形成具有抗粘和减摩作用的膜,从而降低摩擦副的摩擦因数,改善其稳定性,使合金磨损量及摩擦副表面温度降低等,已率先在铝基复合材料中得到应用[9-11]。将金属元素铋引入铜基轴承材料中也可以起减摩和抗粘着作用,国内外已有无铅铜铋复合材料的应用研究报 道[12-15],然而,目前关于无铅铜铋轴承材料的摩擦磨损性能及机理研究的报道较少。为此, 本文作者采用常规的粉末冶金方法制备铜锡、铜铅及铜铋双金属轴承材料,研究铜铋轴承材料在不同工况条件下的摩擦磨损特性及铋含量对其摩擦学特性的影响,并与典型的铜铅双金属轴承材料(Cu10Sn10Pb)的性能进行对比,为研究新型高性能无铅铜铋双金属轴承材料提供理论基础。

1 实验

先按照表1的配方进行精确称量并充分混合均匀,将混合后的铜合金粉铺覆在洁净的冷轧镀铜低碳钢板的底层基体上。铺粉厚度为0.60~0.70 mm,材料的烧结在高温网带烧结炉中进行,采用氨分解气氛(N2和H2)保护,烧结气氛的主要作用是控制合金粉与环境之间的化学反应,可以起到还原粉末颗粒表面的氧化膜、促进烧结和防止材料进一步氧化的作用。烧结温度和保温时间分别为:一次烧结温度850~880 ℃,保温时间15~20 min;二次烧结温度820~860 ℃,保温时间15~20 min。其具体过程为:钢板剪切下料→钢板镀铜→检验→铺粉→烧结→轧制→复烧→复轧→双金属板材。该材料综合了钢板基材的高强度力学性能和铜基合金材料优良的减摩和耐磨特性。

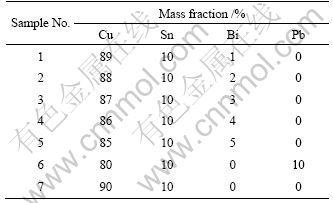

表1 试样材料的组分

Table 1 Compositions of samples

摩擦磨损试验在自制的HDM-20型端面摩擦磨损试验机上进行,摩擦副的接触方式及磨痕形状如图1所示。待测圆形试样为双金属板材,尺寸为直径53 mm、厚度2.35 mm;对磨环材料为淬火45#钢、硬度为47~53 HRC、其表面接触尺寸为内径22 mm,外径30 mm;试验条件为:浸油润滑、摩擦线速度1.089 m/s。载荷分定载和变载两种形式:定载时,载荷为1 200 N,时间为60 min;变载时,其加载方式如图2所示,试验载荷从800 N开始先跑合15 min,再加载到1 200 N试验10 min,然后每隔10 min加载一次,每次载荷增加幅度为400 N,当摩擦因数突然上升和摩擦副表面温度急剧升高时,则停止试验。由试验机的智能检测系统自动记录试验过程中的平均摩擦因数(瞬态摩擦因数)和摩擦温度等试验数据。每个试验结果为3次平行试验结果的平均值。用试样磨痕深度表示材料的磨损程度, 并用光学显微镜和扫描电镜分析试样的磨痕表面形貌,探讨其摩擦磨损性能及机理。

图1 摩擦副的接触方式及磨痕形状

Fig.1 Contact mode of friction couples and shape of wear scar

图2 逐级加载示意图

Fig.2 Schematic diagram of variation of load with time

2 结果与讨论

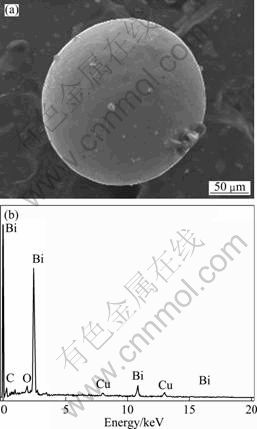

首先在变载荷和浸油润滑条件进行摩擦磨损试验,考察无铅铜铋轴承材料的减摩和抗粘着性能及其承载能力。在进行端面摩擦磨损试验时,虽采用浸油润滑,但由于摩擦副上下试样始终处于紧密接触,摩擦副间处于边界润滑状态,局部微凸体直接接触不可避免,擦伤和粘着是主要磨损失效形式。微凸体的接触、焊合与剪切导致局部接触点温度快速升高,当局部闪点温度升至铋的熔点(271.4 ℃)以上时,铜铋轴承材料中游离态的铋相会从接触点析出。图3所示是铋含量为5.0%(质量分数)的无铅铜铋轴承材料试验后试样表面发现的球状析出物颗粒的SEM像及其EDS能谱。EDS能谱分析表明,其主要成分为金属铋,软质低熔点铋的析出能明显降低接触点的剪切强度,避免粘着的发生,润滑油膜损伤小,有利于改善摩擦副的减摩和抗粘着特性。

无铅铜铋轴承材料摩擦副的摩擦因数及样品表层以下2 mm处的温度变化曲线分别如图4和5所示。由图4和5可以看出,在一定载荷条件下,摩擦副的摩擦因数较低而稳定,运行平稳,摩擦副表面温升也平稳;当载荷超过某一值时,摩擦副的摩擦因数及表面温度快速上升,并伴有噪声及震动出现,这表明已出现擦伤和粘着,摩擦副失效,该载荷对应于无铅铜铋轴承材料的承载能力极限值。铋含量对无铅铜铋轴承材料摩擦副的摩擦因数及表面温升速率影响较大。铋含量有一最佳范围,当铋含量为2.0%~3.0%时,无铅铜铋轴承材料的减摩和抗粘着性能良好、承载能力较强,且铋含量为3.0%的无铅铜铋轴承材料的性能最好。当载荷从0.8 kN升至2.0 kN时,其减摩和抗粘着性能几乎不受载荷的影响,摩擦副的摩擦因数一直维持在0.05左右,摩擦副的表面温升速率也最低;当载荷升至2.4 kN时,摩擦副的摩擦因数与表面温度明显上升;当载荷升至2.8 kN时,摩擦副的摩擦因数与表面温度快速上升,并伴有明显的震动与噪声,摩擦副因发生严重粘着和咬合而失效。铋含量为1.0%的无铅铜铋轴承材料具有较差的减摩和抗粘着性能,当载荷超过1.6 kN时,摩擦副即发生严重粘着和咬合而失效,可能是由于铋含量较低时,局部接触区域渗出的铋量少,使得粘着和撕裂发生的几率增大,导致其减摩和抗粘着性能以及承载能力不及铋含量为2.0%~3.0%的无铅铜铋轴承材料的相应性能。而铋含量为4.0%和5.0%的无铅铜铋轴承材料也呈现较差的抗粘着和咬合性能,当载荷分别为1.2和1.6 kN时,摩擦副因发生严重粘着和咬合而失效。在油润滑条件下,低熔点铋的析出主要起协同和辅助作用,有利于改善摩擦副的减摩和抗粘着特性;而铋和铅相比较脆,当铋含量较高时,熔出基体的铋相增多,当较高的闪点温度下降后,不再处于融化状态的铋易在局部区域形成堆积而导致在摩擦过程中从摩擦表面剥落,反而使得摩擦副运行不稳定,摩擦副的摩擦因数增大,这与文献[9]的报道是一致的。可见,在变载和边界润滑条件下,无铅铜铋轴承材料中的铋含量过高或过低均不利于材料减摩、抗粘着和抗咬合性能的提高,而当铋含量为3.0%时,无铅铜铋轴承材料的抗粘着和咬合性能较好,承载能力较强。

图 3 球型析出物的SEM像和EDS谱

Fig.3 SEM image (a) and EDS spectrum (b) of spherical precipitate

图4 无铅铜铋轴承材料摩擦副摩擦因数与载荷的关系

Fig.4 Relationship between friction coefficient and load of friction couples of lead-free Bi-contained copper bearing materials

图5 无铅铜铋轴承材料摩擦副摩擦温升与时间的关系

Fig.5 Relationship between friction temperature and time of friction couples of lead-free Bi-contained copper bearing materials

2.2 定载条件下3种铜基轴承材料的摩擦学特性

选择铋含量为3.0%的无铅铜铋轴承材料、典型铜铅轴承材料(Cu10Sn10Pb)和铜锡合金轴承材料(Cu10Sn)分别在定载荷和变载荷条件下进行摩擦磨损试验与分析。在定载荷和边界润滑条件下,3种铜基轴承材料摩擦副的平均摩擦因数及摩擦副表面平均磨痕深度分别如图6(a)和(b)所示。可以看出,在定载荷试验条件下,铜锡合金的减摩和耐磨性能较差。当试验进行10 min以后,由其组成的摩擦副的摩擦因数较高且持续上升;当试验进行35 min后,摩擦副的摩擦因数与表面温度已较高,摩擦副运行不平稳,出现震动和噪音增大等现象,发生严重粘着,此时其平均磨痕深度已达到25 μm。与铜锡合金相比,铜铅和铜铋轴承材料具有较好减摩和耐磨性能,当试验时间小于40 min时,铜铅和铜铋轴承材料的摩擦因数均在0.1以下且变化幅度较小;随着试验的进一步进行,铜铅和铜铋轴承材料的摩擦因数均开始呈现增大的趋势,但仍然明显小于铜锡合金的摩擦因数。60 min试验结束后,铜铅和铜铋轴承材料的平均摩擦因数分别为0.148和0.108,摩擦副表面平均磨痕深度分别为12.8和13.5 μm,这表明铋含量为3.0%的铜铋轴承材料在定载荷的条件下具有较好的减摩和抗粘着性能,与典型铜铅轴承材料的性能相当。

图6 定载荷条件下3种铜基轴承材料摩擦副的摩擦因数及磨痕深度

Fig.6 Variations of friction coefficient and wear scar depth of friction couples of three types of copper-based bearing materials with time under constant load condition: (a) Friction coefficient; (b) Wear scar depth

由于铜锡合金属于单相组织,不含低熔点组元铅或铋,局部区域直接接触易导致粘着发生,使得摩擦副的摩擦因数较高且不稳定。图7(a)所示为铜锡合金在定载荷条件下,摩擦磨损试验结束后的磨痕表面形貌。可以看出,磨痕表面有明显的犁沟和粘着痕迹存在,擦伤和粘着是其主要磨损失效形式。与铜锡合金相比,铜铅和铜铋轴承材料具有较好的减摩和抗粘着性能,由图7(b)可以明显看出,铜铅轴承材料在摩擦过程中能在接触表面形成一层均匀的铅固体润滑膜,当润滑油膜破裂时,能有效阻止对偶件金属间的直接接触,具有较好的减摩和抗粘着性能,使摩擦副因摩擦因数较低而平稳,轴承材料磨损减轻,磨痕表面存在的犁沟和粘着坑较浅。无铅铜铋轴承材料中的无毒、低熔点组元铋与铅相似,在摩擦过程中因摩擦副表面局部区域直接接触而引起摩擦副表面温度升高,导致低熔点组元铋的熔化和渗出而降低接触区域的剪切强度,避免粘着的发生,润滑油膜的损伤较小,从而降低无铅铋青铜轴承材料的摩擦因数,提高其摩擦学特性的稳定性,在很大程度上减少零件在运行过程中发生“咬合”的现象[9-10],磨损也减缓。图7(c)~ (f)所示为经60 min摩擦磨损试验后,铋含量为3.0%的无铅铜铋轴承材料磨痕的表面形貌及相应的元素面扫描结果。可以看出,磨痕表面存在较浅的犁沟(见图7(c)),磨损程度轻微;从图7(e)所示的铋元素面分布照片看出,磨痕表面存在极少量的铋元素,这可能是由于无铅铜铋轴承材料中的铋含量较低(3%),加之铋较脆使得表层的铋易于剥落造成的,这些还有待于进一步研究;磨损表面少量的Fe元素(见图7(f))表明发生了轻微粘着磨损,这是因为由上、下试样组成的摩擦副始终处于紧密接触状态,摩擦副的表面难以形成完整润滑油膜,摩擦副表面局部区域直接接触不可避免,从而导致粘着发生。

图7 3种轴承材料的磨痕表面形貌及3.0% Bi铜铋轴承材料磨痕表面的元素面扫描结果

Fig.7 Worn surface morphologies ((a), (b), (c)) of three kinds of bearing materials and area element scanning results of worn surface of 3.0% Bi copper-bismuth bearing materials ((d), (e), (f)): (a) Cu10Sn; (b) Cu10Pb10Sn; (c) Cu10Sn3Bi; (d) Distribution of Cu; (e) Distribution of Bi; (f) Distribution of Fe

评价轴承运转性能的指标,虽因其使用目的不同有多种多样,但基本上都是采用摩擦因数与摩擦副表面温度上升值来衡量[16]。以所制备的3种铜基轴承材料为研究对象,在变载试验条件下,其不同摩擦副的摩擦因数与载荷的关系曲线以及样品表层以下2 mm处温度与时间的关系分别如图8(a)和(b)所示。

图8 变载条件下摩擦副摩擦因数及表面温度的变化曲线

Fig.8 Variation curves of friction coefficient (a) and surface temperature (b) of friction couples under different load conditions

由图8可以看出,与定载试验时相同,无铅铜锡合金的减摩和抗粘特性较差;随着试验载荷的增大,摩擦副的摩擦因数几乎呈直线上升趋势,当载荷升至1.2 kN时,无铅铜锡合金摩擦副的摩擦因数明显大于另外两种铜基轴承材料摩擦副的摩擦因数,而且波动幅度较大,极不平稳;当载荷升至1.6 kN时,无铅铜锡合金摩擦副的摩擦因数快速升至0.20以上,并伴有明显的噪声和震动出现,摩擦副表面温升速率也明显增大,这表明摩擦副已发生严重的粘着和咬合,此时无铅铜锡合金材料失效。图9所示为变载条件下3种轴承材料的磨痕表面形貌。由图9(a)可以看出,铜锡合金轴承材料表面存在粗大的犁沟和粘着痕迹,磨损严重。相比较而言,无铅铜铋轴承材料在有规律的变载荷条件下,具有较好的抗粘着和咬合性能,表现出摩擦副摩擦因数较低且运转平稳。由图8(a)可知:当载荷小于2.0 kN时,其摩擦副的平均摩擦因数大约为0.06,明显小于另外两种铜基轴承材料的;而当载荷大于2.0 kN时,无铅铜铋轴承材料摩擦副的摩擦因数呈明显上升的趋势;当载荷升至2.8 kN时,摩擦副的摩擦因数快速上升,并伴有明显的震动与噪声,摩擦副表面温升加快,表明摩擦副开始产生粘着和咬合,试验结束后,其磨痕表面形貌如图9(b)所示,摩擦表面存在一定程度的犁沟和粘着剥落现象;当载荷大于2.0 kN时,典型铜铅轴承材料(Cu10Sn10Pb)摩擦副的摩擦因数略低于无铅铜铋轴承材料摩擦副的摩擦因数,表明其减摩和抗粘着性能稍好;然而,当载荷升至2.8 kN时,与无铅铜铋轴承材料摩擦副一样,摩擦副的摩擦因数及表面温升快速上升,并伴有明显的震动与噪声,摩擦副表面也产生明显的粘着和咬合现象。图9(c)所示为铜铅轴承材料试验结束后的磨痕表面形貌。可以看出,磨痕表面存在明显的犁沟和粘着剥落坑。这进一步证实铋含量为3.0%的铜铋轴承材料在变载荷条件下具有较好的减摩和抗粘着性能,与典型铜铅轴承材料的相当。

图9 变载荷条件下3种轴承材料的磨痕表面形貌

Fig.9 Morphologies of worn surfaces of three types of bearing materials under different loads: (a) Cu10Sn, 1.6 kN; (b) Cu10Sn3Bi, 2.8 kN; (c) CuPb10Sn10, 2.8 kN

3 结论

1) 变载试验时,铋含量对无铅铜铋轴承材料的摩擦学特性及承载能力具有显著影响,铋含量为3.0%(质量分数)时,无铅铜铋轴承材料的减摩抗粘着和抗咬合性能较好,承载能力较强。

2) 与铜锡轴承材料相比,铋含量为3.0%无铅铜铋轴承材料的减摩、抗粘着和抗咬合性能得到明显改善,承载能力较强,基本接近或优于典型铜铅轴承材料。

REFERENCES

[1] 诸小丽, 王 飚. Cu-Pb 合金粉末的制备[J]. 有色金属, 2008, 60(1): 29-31.

ZHU Xiao-li, WANG Biao. Preparation technology of Cu-Pb alloy powder[J]. Nonferrous Metals, 2008, 60(1): 29-31.

[2] 王立生, 刘德义, 陈汝淑, 刘世程. CuPb24Sn4合金粉末与钢烧结行为[J]. 大连交通大学学报, 2008, 29(2): 79-82.

WANG Li-sheng, LIU De-yi, CHEN Ru-shu, LIU Shi-cheng. Sintering behavior of CuPb24Sn4 alloy powder with steel[J]. Journal of Dalian Jiao Tong University, 2008, 29(2): 79-82.

[3] 倪红军. Al-Pb合金轴瓦材料的发展综述[J]. 特种铸造及有色合金, 1994, 5: 29-32.

NI Hong-jun. Progress in Al-Pb alloys bearing materials[J]. Special Casting and Nonferrous Alloys, 1994, 5: 29-32.

[4] 尹延国, 俞建卫, 李卫荣, 焦明华, 田 明, 解 挺, 马少波. 铜铅轴承材料减摩耐磨性能及其温度的影响[J]. 金属功能材料, 2009, 16 (6): 20-24.

YIN Yan-guo, YU Jian-wei, LI Wei-rong, JIAO Ming-hua, TIAN Ming, XIE Ting, MA Shao-bo. The anti-friction and anti-wear properties of copper-lead bearing materials and the influence of temperature on them[J]. Metallic Functional Materials, 2009, 16 (6): 20-24.

[5] ZENG J, XU J CH, HUA W, XIA L, DENG X Y, WANG S, TAO P, MA X M, YAO J, JIANG C, LIN L .Wear performance of the lead free tin bronze matrix composite reinforced by short carbon fibers[J]. Applied Surface Science, 2009, 255(13/14): 6647-6651.

[6] LI X Y, WANG Z S. Thermo-fatigue life evaluation of SnAgCu solder joints in flip chip assemblies[J]. Journal of Materials Processing Technology, 2007, 183(1): 6-12.

[7] UECKER A. Lead-free carbon brushes for automotive starters[J]. Wear, 2003, 255(7): 1286-1290.

[8] 蒋玉琴. 国内外汽车滑动轴承材料发展现状及趋势[J]. 汽车工艺与材料, 2009(3): 10-13.

JIANG Yu-qing. Car sliding bearing materials development status and trends of domestic and international[J]. Automotive Technology and Materials, 2009(3): 10-13.

[9] 鲁 鑫, 曾一文, 欧阳志英, 魏 霓, 毛协民. Bi对A390过共晶高硅铝合金摩擦磨损特性的影响[J]. 摩擦学学报, 2007, 27(3): 284-288.

LU Xin, ZENG Yi-wen, OUYANG Zhi-ying, WEI Ni, MAO Xie-min. Effect of Bi element on frictional behavior of A390 hypereutectic alloy[J]. Tribology, 2007, 27(3): 284-288.

[10] 姚 奕, 毛协民, 欧阳志英, 鲁 鑫, 魏 霓, 杨 虎, 杨荣杰. 高硅铝基耐磨材料中Bi对摩擦特性的影响[J]. 上海金属, 2007, 29(1): 38-42.

YAO Yi, MAO Xie-min, OUYANG Zhi-ying, LU Xin, WEI Ni, YANG Hu, YANG Rong-jie. The effect of Bi element on the frictional behavior of A390 hypereutectic alloy[J]. Shanghai Metals, 2007, 29(1): 38-42.

[11] 夏兰廷, 朱宏喜, 罗敏鸣, 邹万凯. 铋对共晶, 过共晶Al-Si合金耐磨性的影响[J]. 中国铸造设备与技术, 2003, 5: 8-10.

XIA Lan-ting, ZHU Hong-xi, LUO Min-ming, ZOU Wan-kai. Effect of Bi on the wear resistance of eutectic crystal and hypereutectic Al-Si alloy[J]. Chinese Foundry Equipment and Technology, 2003, 5: 8-10.

[12] 覃静丽, 肖来荣, 易丹青. 铋对无铅易切削黄铜性能的影响[J]. 材料科学与工程学报, 2008, 26(3): 139-141.

QIN Jing-li, XIAO Lai-rong, YI Dan-qing. Effect of Bi on properties of leadless easy cutting brass[J]. 2008, 26(3): 139-141.

[13] SAXTON D M. Lead-free replacements for SAE 792 in bushing applications[C]//Proceedings of SAE World Congress. Michigan, 2006: 1-5.

[14] HIROMI Y, TORU D, HIROAKI H, KATSUYUKI H, HIROSHI I. Newly development lead free copper alloy bushing for fuel injection pump[C]//Proceedings of SAE World Congress. Michigan, 2006: 6-11.

[15] 高化伟. CuAlBi合金摩擦磨损性能的研究[J]. 材料热处理, 2007, 36(10): 25-27.

GAO Hua-wei. Study on friction-wear properties of CuAlBi alloy[J]. Material and Heat Treatment, 2007, 36(10): 25-27.

[16] 渡边侊倘. 烧结含油轴承[J]. 粉末冶金技术, 2002, 20(3): 121-128.

WATANABE T. Porous sintered bearings[J]. Powder Metallurgy Technology, 2002, 20(3): 121-128.

(编辑 陈卫萍)

基金项目:国家自然科学基金资助项目(50975072,51075114)

收稿日期:2010-05-17;修订日期:2010-09-25

通信作者:尹延国,研究员,博士;电话:0551-2901359;E-mail:abyin@sina.com