文章编号:1004-0609(2010)06-1241-06

溶胶-凝胶法制备SiO2包覆型水性铝粉

瞿晓岳1,朱宏伟2,谢 辉1,陈振兴2

(1. 电子科技大学 中山学院 化学与生物系,中山 528402;

2. 中山大学 化学与化学工程学院,广州 510275)

摘 要:

以正硅酸乙酯(TEOS)为前驱体,采用溶胶-凝胶法制备SiO2包覆型水性铝粉,研究TEOS、水和乙二胺的用量、反应温度和反应时间对包覆效果的影响。结果表明:当TEOS、水、乙二胺和片状铝粉的质量比为1.4?36?0.75?1,反应温度为40 ℃,反应时间为6 h时,所得水性铝粉的缓蚀效率达95.4%,而涂膜光泽度为86.1 Gs,仅比溶剂型铝粉的低5.1%。采用扫描电镜、激光粒度分布和红外光谱等手段对SiO2包覆型水性铝粉进行表征,证实SiO2包覆层的存在。

关键词:

中图分类号:TG174.2;TG178 文献标志码:A

Waterborne aluminum powders coated with SiO2 by sol-gel method

QU Xiao-yue1, ZHU Hong-wei2, XIE Hui1, CHEN Zhen-xing2

(1. Department of Chemistry and Biology, Zhongshan Institute,

University of Electronic Science and Technology of China, Zhongshan 528402, China;

2. School of Chemistry and Chemical Engineering, Sun Yat-Sen University, Guangzhou 510275, China)

Abstract: SiO2-coated waterborne aluminum powders were prepared by sol-gel method with tetraethyl orthosilicate (TEOS) as precursor. The effects of dosage of TEOS, water and ethylenediamine, reaction temperature and reaction time on the corrosion inhibiting efficiency and coater gloss were investigated. The results show that when the mass ratio of TEOS, water, ethylenediamine and naked aluminum powders is 1.4?36?0.75?1, the reaction temperature is 40 ℃ and the reaction time is 6 h, the corrosion inhibiting efficiency is 95.4% and the coater gloss is 86.1 Gs, which is only 5.1% lower than that of the solvent-borne aluminum powders. By SEM, laser particle size analysis and FTIR spectra analysis, SiO2 is proved to be coated on the surface of the as-prepared waterborne aluminium powders.

Key words: waterborne aluminum powder; sol-gel method; surface coating; tetraethyl orthosilicate; SiO2

为保护环境,水性铝粉越来越受到重视。片状铝粉由于粒径小、活性大,容易与环境中的酸、碱、水等发生析氢反应[1-4]。

在中性或弱碱性环境中

![]()

在中性或弱酸性环境中

![]()

在酸性环境中

![]()

在碱性环境中

![]()

在室温下,片状铝粉表面形成的氧化层在pH值为4.5~8.5的溶液中溶解度很小,约为10-7 mol/L,可以阻止水分子与内部铝金属的接触,起到腐蚀保护作用。当pH<4.0或pH>9.0时,氧化层的保护作用明显减弱,片状铝粉的溶解速度加快,加之溶解时放热使温度升高,又加速了溶解过程。溶解析氢导致片状铝粉的金属光泽遭到破坏,甚至诱发燃烧或爆炸。为适应多变的水性环境,必须对片状铝粉进行防腐改性。

片状铝粉表面改性的方法主要有表面吸附腐蚀抑制剂法和包覆膜法。表面吸附腐蚀抑制剂法[5-7]是利用化合物(尤其是有机化合物)分子结构中的特殊官能团在铝表面吸附形成螯合物,阻止外界腐蚀介质对铝粉颗粒表面的侵蚀。根据Lewis酸碱理论,Al3+为硬Lewis酸,能与硬Lewis碱形成络合物。在溶液中,含有羟基、硫酸基、羧酸基和氨基等基团的硬Lewis碱与铝粉颗粒表面相互作用形成难溶络合物,可抑制片状铝粉的腐蚀。

包覆膜法[8-15]则是在片状铝粉表面包覆一层致密的有机或无机层,将片状铝粉包裹于内部,使其与外界腐蚀介质隔离。常用的包覆膜法有:溶胶-凝胶 法[10-11]和原位聚合法[12-15]。溶胶-凝胶法是指金属有机或无机化合物经溶液、溶胶和凝胶而固化,再经热处理而成为氧化物或其它化合物的方法。包覆SiO2的水性铝粉具有优异的耐蚀性,但光泽度下降明显,不利于水性铝粉的应用。

为了制备高耐蚀性、高光泽度的水性铝粉,本文作者以正硅酸乙酯(TEOS)为前驱物,采用溶胶-凝胶法制备SiO2包覆型水性铝粉,考察TEOS、水和乙二胺的用量、反应温度、反应时间等工艺条件对水性铝粉缓蚀效率和涂膜光泽度的影响,并对水性铝粉的形貌结构、粒度分布和表面官能团进行表征。

1 实验

1.1 实验过程

以市售的溶剂型铝粉为原料,用无水乙醇溶解铝粉表面的矿物油、硬脂肪酸等包覆膜,经过滤、清洗和干燥等工序,获得片状铝粉。将片状铝粉、无水乙醇加入到反应器中,搅拌均匀后升温至40 ℃,并滴加以乙醇稀释的TEOS、水和乙二胺(EDA)。加料完毕后,于40 ℃下反应6 h。反应产物经抽滤、洗涤和真空干燥,获得SiO2包覆型水性铝粉。

1.2.1 缓蚀效率

在0.5 g水性铝粉或片状铝粉中加入20 mL浓度为0.1 mol/L的盐酸,测量30 ℃下24 h的析氢量,缓蚀效率(η)的计算如下:

1.2.2 涂膜光泽度

将铝粉、稀释剂和树脂按质量比1?2?3混合后慢速搅拌均匀,用QGX型线棒涂膜器涂布于载玻片上,自然干燥。采用XGT台式镜像光泽度仪测定涂膜光泽度。经测定,溶剂型铝粉的涂膜光泽度为90.7 Gs。

1.2.3 表面形貌及粒度分布分析

采用JSM-6330F型冷场发射扫描电镜观察铝粉的表面形貌。将铝粉加入无水乙醇中,超声分散后采用MasterSizer2000激光粒度分析仪测定粒度分布。将铝粉进行KBr压片制膜,采用TENSOR27型红外光谱仪分析铝粉表面的官能团。

2 结果与讨论

2.1 原料配比的影响

2.1.1 TEOS用量的影响

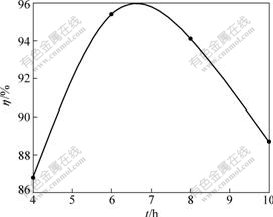

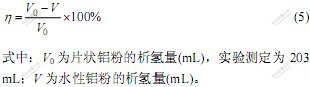

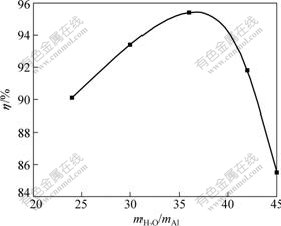

在水、乙二胺和片状铝粉的质量比为36?0.75?1,反应温度40 ℃,反应时间6 h的条件下,考察TEOS用量(以mTEOS/mAl计)对水性铝粉缓蚀效率(见图1)与涂膜光泽度(见图2) 的影响。

图1 TEOS用量对缓蚀效率的影响

Fig.1 Effect of TEOS dosage on corrosion inhibiting efficiency

图2 TEOS用量对涂膜光泽度的影响

Fig.2 Effect of TEOS dosage on coating gloss

当TEOS用量仅为1.05时,析氢量较大,缓蚀效率较低。这是因为水解-缩聚生成的SiO2过少,不能完全包覆片状铝粉表面,仅仅生成疏松的SiO2膜层,不能对片状铝粉起到较好的保护作用。随着TEOS用量的增加,缓蚀效率也随之增大。在TEOS用量超过1.4以后,缓蚀效率提高幅度不大。这是因为片状铝粉已被SiO2充分包覆,过量的SiO2仅使包覆层增厚,对缓蚀效率的影响较小。

随TEOS用量的增大,涂膜光泽度几乎呈线性下降。这是由于SiO2为乳白色半透明材料,随着SiO2包覆层厚度的增大,光的吸收、折射和散射增强。

综合考虑水性铝粉的缓蚀效率和涂膜光泽度,TEOS用量选为1.4。此时,水性铝粉的缓蚀效率达95.4%,涂膜光泽度为86.1Gs,仅比溶剂型铝粉的涂膜光泽度(90.7Gs)下降5.1%。

2.1.2 水用量的影响

由TEOS的水解-缩聚反应可知,水在反应体系中既是反应物,又是生成物,对整个反应的化学平衡有着十分重要的影响。

在水解反应中,水是反应物:

![]()

在缩合反应中,水是生成物:

![]()

从化学平衡的角度看,增加水用量可促进TEOS水解。

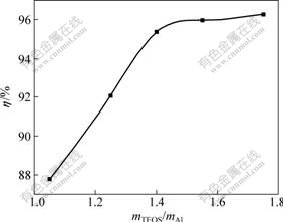

在TEOS、乙二胺和片状铝粉的质量比为1.4?0.75?1,反应温度为40 ℃,反应时间为6 h的条件下,考察水用量(以![]() 计)对水性铝粉缓蚀效率的影响(见图3)。当水用量为24时,缓蚀效率较低。这是因为水量不足以使TEOS充分水解,高活性产物Si(OH)4的生成量少,难以形成均匀致密的包覆层。缓蚀效率在水用量提高到36时达最大值。此时,活性产物Si(OH)4的浓度较大,Si—OH在片状铝粉表面充分吸附并聚合形成三维短键交联结构,凝胶均匀致密地包覆在铝粉表面。但水用量如果过大,则会稀释生成的单硅酸浓度,还会导致已形成的硅氧键重新水解,间接导致凝胶时间的延长,从而影响包覆效果。所以,水用量宜控制在36左右。

计)对水性铝粉缓蚀效率的影响(见图3)。当水用量为24时,缓蚀效率较低。这是因为水量不足以使TEOS充分水解,高活性产物Si(OH)4的生成量少,难以形成均匀致密的包覆层。缓蚀效率在水用量提高到36时达最大值。此时,活性产物Si(OH)4的浓度较大,Si—OH在片状铝粉表面充分吸附并聚合形成三维短键交联结构,凝胶均匀致密地包覆在铝粉表面。但水用量如果过大,则会稀释生成的单硅酸浓度,还会导致已形成的硅氧键重新水解,间接导致凝胶时间的延长,从而影响包覆效果。所以,水用量宜控制在36左右。

图3 水用量对缓蚀效率的影响

Fig.3 Effect of water dosage on corrosion inhibiting efficiency

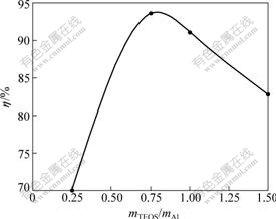

2.1.3 乙二胺用量的影响

在TEOS、水和片状铝粉的质量比为1.4?36?1,反应温度为40 ℃,反应时间为6 h的条件下,考察乙二胺用量(以mEDA/mAl计)对水性铝粉缓蚀效率的影响(见图4)。当乙二胺用量为0.25时,缓蚀效率较低。这是因为乙二胺浓度过低,影响TEOS水解和聚合速率,使活性SiO2的浓度减小,进而影响片状铝粉的包覆。增加乙二胺用量,缓蚀效率可明显提高。但乙二胺用量不宜超过0.75,否则体系pH值上升,加剧析氢反应,从而影响包覆效果。

图4 乙二胺用量对缓蚀效率的影响

Fig.4 Effect of ethylenediamine dosage on corrosion inhibiting efficiency

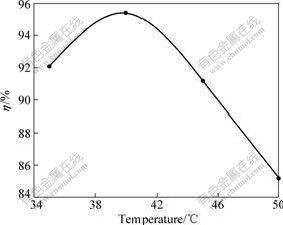

2.2 反应温度的影响

在TEOS、水、乙二胺和片状铝粉的质量比为1.4?36?0.75?1、反应时间为6 h的条件下,考察反应温度对水性铝粉缓蚀效率的影响,结果如图5所示。由图5可知,低温下水性铝粉的耐蚀性较差。这是因为低温下粒子间的碰撞速度较慢,水解缔合程度较大,产物中的单体较难游离出来参与聚合,阻碍了致密SiO2包覆层的生成。当反应温度升高到40 ℃时,缓蚀效率明显增大。但反应温度若进一步升高,缓蚀效率相反会下降。这是因为高温下TEOS的水解和缩合速率明显加快,活性硅的生成速度很快,部分活性硅缩聚成微细SiO2颗粒,形成杂乱无章的絮状团聚体,严重影响包覆效果。所以,包覆反应温度宜控制在40 ℃左右。

图5 反应温度对缓蚀效率的影响

Fig.5 Effect of reaction temperature on corrosion inhibiting efficiency

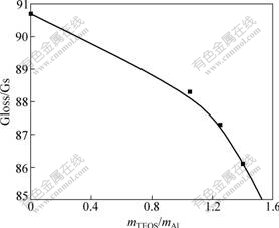

2.3 反应时间的影响

在TEOS、水、乙二胺和片状铝粉的质量比为1.4?3.6?0.75?1,反应温度为40 ℃的条件下,考察反应时间对水性铝粉缓蚀效率的影响(见图6)。随着反应时间的延长,缓蚀效率呈先增加后减小的趋势。当反应时间为4 h时,因为TEOS水解-缩聚反应不充分,缓蚀效率较低。适当延长反应时间可促进活性硅的充分缩聚,有利于致密SiO2包覆层的生成。但反应时间也不宜超过6 h,否则包覆在铝粉表面的硅层将部分水解,反而影响包覆效果。

图6 反应时间对缓蚀效率的影响

Fig.6 Effect of reaction time on corrosion inhibiting efficiency

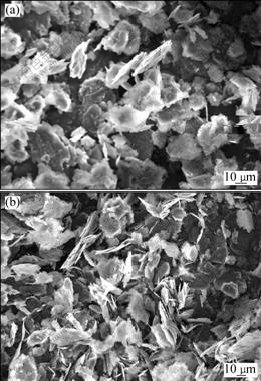

水性铝粉与片状铝粉的表面形貌如图7所示。由图7可知,片状铝粉呈规则的片状结构,边缘清晰、光洁,表面无杂相;而水性铝粉的边缘轮廓则比较模糊,表面附有半透明的膜层。

图7 水性铝粉与片状铝粉的表面形貌

Fig.7 Surface morphologies of waterborne aluminum powders (a) and flaky aluminum powders (b)

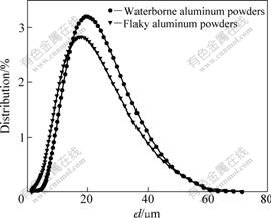

水性铝粉与片状铝粉的激光粒度分析(见图8)表明,片状铝粉的d50为17 μm,而包覆后的水性铝粉的d50则为20 μm,增大了18%。这是由于片状铝粉表面包覆了一层SiO2的缘故。

图8 水溶性铝粉与片状铝粉的粒度分布

Fig.8 Particle size distributions of waterborne aluminum powders and flaky aluminum powders

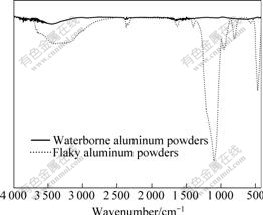

水溶铝粉与片状铝粉的红外光谱如图9所示。由图9可知,水性铝粉与片状铝粉在3 400 cm-1附近都出现一个宽峰,这是结构水的吸收峰。相对于片状铝粉,水性铝粉的红外光谱中出现了Si—O—Si的伸缩振动的特征峰。 1 097.59 cm-1附近的强吸收峰是Si—O—Si伸缩振动吸收峰;799.09和953.52 cm-1附近的两个吸收峰分别是Si—O—Si的弯曲振动吸收峰和Si—OH的弯曲振动吸收峰。这进一步说明水性铝粉表面包覆了SiO2。

图9 水溶性铝粉与片状铝粉的红外光谱

Fig.9 FTIR spectra of waterborne aluminum powders and flaky aluminum powders

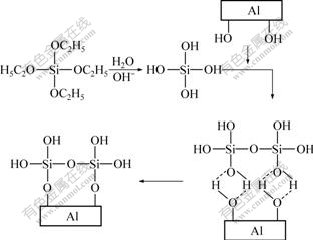

TEOS在片状铝粉表面的成膜机理如图10所示。

图10 TEOS在片状铝粉表面的成膜机理

Fig.10 Film formation mechanism of TEOS on flaky aluminium powders

首先,在碱性条件下TEOS发生水解反应,生成硅醇,然后硅醇的羟基与铝表面的羟基之间形成氢键。最后,在加热条件下,硅醇的羟基和铝表面的羟基发生缩合反应,形成Si—O—Al。

3 结论

1) 以TEOS为前驱体,采用溶胶-凝胶法,在片状铝粉表面包覆SiO2层,考察了TEOS、水和乙二胺和片状铝粉的质量比、反应温度和反应时间对包覆效果的影响。结果发现,随着TEOS用量的增加,水性铝粉的缓蚀效率随之提高,但TEOS用量若超过1.4,缓蚀效率提高不大,而涂膜光泽度却明显下降。随着水用量的增大,缓蚀效率随之提高,但不宜超过36,否则已形成的硅氧键发生水解,导致凝胶时间延长,从而影响包覆效果。适当增加乙二胺用量,有利于提高缓蚀效率,但不宜超过0.75。升高反应温度可促进TEOS的水解和缩聚,有利于提高水性铝粉的耐蚀性,但不宜超过40 ℃,否则容易形成杂乱无章的絮状团聚体。反应时间则以6 h为宜,时间过长会使包覆在铝粉表面的硅层发生部分水解。

2) 基于溶胶-凝胶法包覆SiO2的适宜工艺条件如下:TEOS、水、乙二胺和片状铝粉的质量比为1.4?36?0.75?1,反应温度为40 ℃,反应时间为6 h,此时缓蚀效率达95.4%,涂膜光泽度仍高达86.1Gs,仅比溶剂型铝粉的下降5.1%。扫描电镜、激光粒度分析和红外光谱分析表明,水性铝粉表面包覆了SiO2层。

REFERENCES

[1] 陈振兴. 特种粉体[J]. 北京: 化学工业出版社, 2004: 210-240.

CHEN Zheng-xing. Special powders [M]. Beijing: Chemical Industry Press, 2004: 210-240.

[2] KRAVCHENKO O, SEMENENKO K, BULYCHEV B, KALMYKOV K B. Activation of aluminium metal and its reaction with water[J]. Journal of Alloys and Compounds, 2005, 397(1/2): 58-62.

[3] KARLSSON P, PALMQVIST A E C, HOLMBERG K. Surface modification for aluminium pigment inhibition[J]. Advances in Colloid and Interface Science, 2006, 128/130: 121-134.

[4] HIRTH U. Aluminium pigments for powder coating applications. Focus on Powder Coatings, 2005, 2005(6): 2-3.

[5] M?LLER B, SHAHID M, KINET G. Nitro and aminophenols as corrosion inhibitors for aluminium and zinc pigments[J]. Corrosion Science, 1999, 41(7): 1323-1331.

[6] KARLSSON P M, BAEZA A, PALMQVIST A E C, HOLMBERG K. Surfactant inhibition of aluminium pigments for waterborne printing inks[J]. Corrosion Science, 2008, 50(8): 2282-2287.

[7] M?LLER B. Corrosion inhibition of aluminium and zinc pigments by saccharides[J]. Corrosion Science, 2002, 44(7): 1583-1591.

[8] KIEHL A, GREIWE K. Encapsulated aluminium pigments[J]. Progress in Organic Coatings, 1999, 37(3/4): 179-183.

[9] SMITH G, GENTLE A, SWIFT P, EARP A, MRONGA N. Coloured paints based on iron oxide and silicon oxide coated flakes of aluminium as the pigment, for energy efficient paint: Optical and thermal experiments[J]. Solar Energy Materials and Solar Cells, 2009, 79(2): 179-197.

[10] SUPPLIT R, SCHUBERT U. Corrosion protection of aluminum pigments by sol-gel coatings[J]. Corrosion Science, 2007, 49(8): 3325-3332.

[11] LI Li-jun, PI Pi-hui, WEN Xiu-fang, CHENG Jiang, RANG Zhuo-ru. Optimization of sol-gel coatings on the surface of aluminum pigments for corrosion protection[J]. Corrosion Science, 2008, 50(3): 795-803.

[12] LIU Hui, YE Hong-qi, TANG Xin-de. Aluminum pigment encapsulated by in situ copolymerization of styrene and maleic acid[J]. Applied Surface Science, 2007, 254(2): 616-620.

[13] M?LLER B, FISCHER S. Epoxy ester resins as corrosion inhibitors for aluminium and zinc pigments[J]. Corrosion Science, 2006, 48(9): 2406-2416.

[14] ISCHIDUKI K, ESUMI K. Adsorption characteristics of poly(acrylic acid) and poly(vinyl pyrrolidone) on alumina from their mixtures in aqueous solution [J]. Journal of Colloid and Interface Science, 1997, 185(1): 274-277.

[15] M?LLER B. Polymeric corrosion inhibitors for aluminium pigment[J]. Reactive and Functional Polymers, 1999, 39(2): 165-177.

收稿日期:2009-08-25;修订日期:2009-12-28

通信作者:陈振兴,教授,博士;电话:020-84113159;E-mail:chenzx65@mail.sysu.edu.cn