文章编号:1004-0609(2011)06-1279-06

Si含量对放电等离子烧结制备(1-x)Ti3SiC2+xSiC

复合材料的影响

倪东惠,谭文昌,郑军君,罗汇果,李元元

(华南理工大学 国家金属材料近净成形工程技术研究中心,广州 510640)

摘 要:

以钛粉、硅粉和石墨粉为原料,制备出(1-x)Ti3SiC2+xSiC(x=0.1~0.8)复合材料,并利用X射线衍射仪对样品进行相组成分析。结果表明:经1 300 ℃放电等离子烧结15 min后,可以得到纯净的0.9Ti3SiC2-0.1SiC和含有微量石墨的0.2Ti3SiC2-0.8SiC复合材料,0.9Ti3SiC2-0.1SiC和0.2Ti3SiC2-0.8SiC复合材料的显微硬度分别为8.8和10.5 GPa,均明显高于Ti3SiC2的(4 GPa)。随着SiC含量的增加,复合材料的硬度也增加,但杂质(石墨)和孔洞的含量也增多,成分为0.5Ti3SiC2-0.5SiC的复合材料在烧结过程中有少量Si流出;而当SiC含量增加到0.2Ti3SiC2-0.8SiC时,烧结过程中大量的Si流出使得复合材料无法成功烧结。

关键词:

中图分类号:TG148 文献标志码:A

Influence of Si content on (1-x)Ti3SiC2+xSiC composites prepared by spark plasma sintering

NGAI Tung-wai, TAN Wen-chang, ZHENG Jun-jun, LUO Hui-guo, LI Yuan-yuan

(National Engineering Research Center of Near-net-shape Forming Technology for Metallic Materials,

South China University of Technology, Guangzhou 510640, China)

Abstract: The elemental powders were used to prepare (1-x)Ti3SiC2+xSiC composite (x=0.1-0.8) by using spark plasma sintering. X-ray diffractometer was employed to analyze the phase constituents. The results show that, after sintering at 1 300 ℃ for 15 min, pure 0.9Ti3SiC2-0.1SiC and 0.2Ti3SiC2-0.8SiC composites with tiny amount of graphite as impurities were obtained. The microhardness of 0.9Ti3SiC2-0.1SiC and 0.2Ti3SiC2-0.8SiC composites is 8.8 and 10.5 GPa, respectively, which is significantly higher than that of Ti3SiC2 (4 GPa). As the SiC contents increase, the impurity (graphite) and pore concentration of the sintered composite increase. During the sintering of 0.5Ti3SiC2-0.5SiC, some Si melts out from the sample. When the SiC content reaches 0.2Ti3SiC2-0.8SiC, the sintering is failed because significant amount of Si melts out from the sample.

Key words: composite; Ti3SiC2; SiC; spark plasma sintering

SiC具有密度低、耐高温、耐磨损、耐腐蚀、化学稳定性高等优点,适合作为耐高温、耐磨损材料和核装置的结构材料[1-2]。然而,碳化硅韧性差,容易断裂,难加工,若与韧性较好的材料配合,制成复合材料可改善其总体性能。碳化硅钛(Ti3SiC2)是一种新型陶瓷材料,由于其兼有金属和陶瓷的优良性能,因而引起广泛关注[3]。碳化硅钛像金属一样是优良的热电导体,室温时的导电和导热性能超过Ti金属的,且对热震不敏感,高温时表现出塑性行为;同时具有较高的屈服强度、良好的热稳定性和高温强度等陶瓷特性[4]。Ti3SiC2和SiC的晶格常数甚为接近,两者共存时的热稳定性好,适合与SiC配对,制成复合材料。因此,不少国内外学者致力于Ti3SiC2-SiC复合材料的研究,以提高材料的综合性能[5-10]。

放电等离子烧结(SPS)是一种新型快速烧结技术,它融等离子活化和热压技术为一体,具有升温快、烧结时间短、冷却迅速、外加压力和烧结气氛可控等特点,适用于陶瓷、金属、复合材料和纳米材料的烧结。采用SPS技术能在较低温度下快速烧结出性能优良的细晶材料。国内外有不少学者在利用放电等离子烧结技术对制备新型Ti3SiC2陶瓷及其复合材料方面展开研究[10-12]。ZHANG等[10]在以元素粉末为原料的基础上,通过加入1%(质量分数)的Al,在1 250~1 350 ℃和70 MPa压力下用SPS烧结10 min,制备出SiC体积分数分别为10%、20%、30%和40%的Ti3SiC2-SiC复合材料。研究结果表明:随着SiC在复合材料中含量的增加,材料的维氏硬度、断裂韧性和电阻率均有所提高。ZHOU等[11]以2TiC/1Ti/1Si/0.2Al作为原始成分配比,在1 250~1 300 ℃和30 MPa压力下用SPS烧结8 min,制备出致密度达到98.7%的单相Ti3SiC2。ZHU等[12]采用原始成分配比为n(Ti):n(Si): n(Al):n(C)=3:1:0.2:2,以1 200~1 250 ℃放电等离子烧结,制备出相对密度超过98%的高纯Ti3SiC2材料。ZOU等[13]采用TiH2、Si和TiC的摩尔比为1?1?1.8,在1 400 ℃下SPS烧结制备出单相致密的Ti3SiC2,烧结时间为20 min。研究结果表明:Ti3SiC2晶粒的尺寸严重受烧结温度影响。LIANG等[14]以Ti、Si、C和Al的摩尔比为3?1?2?x(x=0, 0.1, 0.2, 0.3)为配方,球磨10 h后分别以不同温度进行烧结。他们认为,添加适量的Al(x=0.2)有助于提高Ti3SiC2的纯度和降低反应温度。上述报道只涉及SiC含量低于40%(体积分数)的Ti3SiC2-SiC复合材料,为了解更高SiC含量的Ti3SiC2-SiC复合材料的SPS烧结情况,本文作者以Ti、Si和石墨元素粉末为原料,利用SPS烧结技术制备出一系列成分不同的(1-x)Ti3SiC2+xSiC复合材料,研究Si含量对放电等离子烧结制备(1-x)Ti3SiC2+xSiC复合材料的影响,并对该材料的密度、显微硬度、相组成、显微组织进行分析。

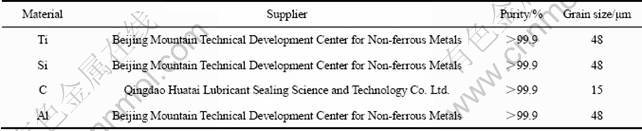

1 实验

本研究所采用的钛粉、硅粉、石墨粉和铝粉的纯度和颗粒度如表1所列。为了弥补在烧结过程中Si的挥发,在配制Ti3SiC2原始成分时加入过量的Si(以分子式Ti3Si1.2C2代替Ti3SiC2)。各样品的成分按(1-x)Ti3Si1.2C2-xSiC进行配比(x=0.1~0.8),各试样的原始成分如表2所列,每个试样都加入2%Al(Ti、Si、C粉末总质量的2%)作为烧结助剂。

表1 粉末原料的来源、纯度和颗粒度

Table 1 Supplier, purity and particle size of starting materials

表2 各试样的原始成分、密度和显微硬度

Table 2 Composition, density and microhardness of samples

将各种原料粉末按表2所列出的比例配好,在氩气氛下混合24 h后于60 ℃真空干燥24 h,然后,在内径为30 mm、外径为70 mm的石墨模具中用SPS真空烧结。采用红外测温,用6 min从室温升至600 ℃,然后以50 ℃/min升至1 300 ℃,保温15 min后关闭电源,随炉冷却。在烧结过程中缓慢加压,温度升至600 ℃时加压到50 MPa后保压,直到样品冷却至600 ℃以下后缓慢卸压。最后得到厚度约为5 mm的圆片状烧结试样。为了考察经放电等离子烧结15 min后试样是否达到相平衡状态,在电阻管式炉中对烧结试样进行热处理,其工艺是用50 min从室温加热到400 ℃,再用3.5 h加热到1 450 ℃,保温2 h后随炉冷却。

烧结后的试样用Archimedes法测定密度。硬度测试采用HX-1000维氏显微硬度计测量,载荷为9.8 N,加载时间为20 s。除特别说明外,采用铜靶在PANalytical X’Pert PRO X射线衍射仪(XRD)上进行相分析,加速电压和加速电流分别为40 kV和40 mA,扫描速率为0.02 (°)/s。

2 结果及分析

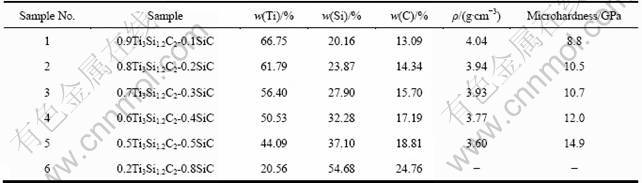

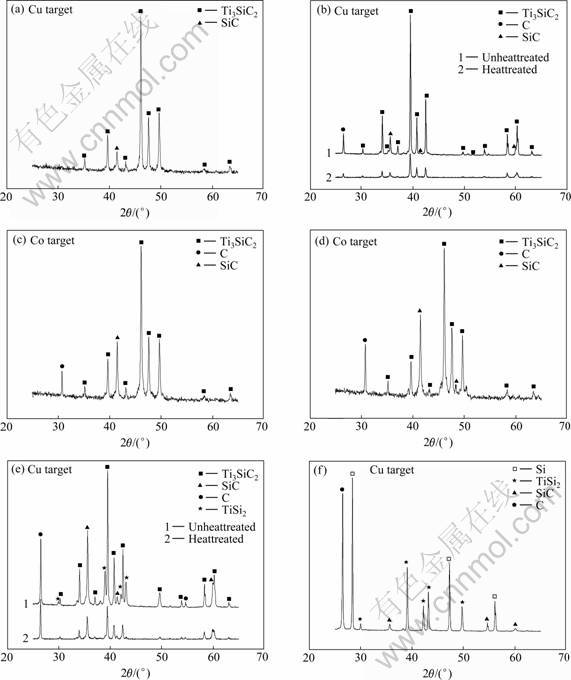

图1所示为经1 300 ℃放电等离子烧结15 min后,样品1~6的XRD谱。从图1可以看出,试样1的主相为Ti3SiC2,次要相为SiC,样品中看不出有其他杂质,说明当原始元素配比为0.9Ti3Si1.2C2-0.1SiC+ 2%Al(质量分数)时,通过放电等离子烧结可以制得纯净的0.9Ti3SiC2-0.1SiC复合材料。试样2、3和4的主相及次要相同样为Ti3SiC2和SiC,此外,还有残留石墨的存在,说明设计成分中的石墨并未完全反应变成碳化物,这可能是本实验所用的石墨模具所致,但从残留石墨的含量随着SiC含量的增加而增加这一事实看来,更可能的是反应没有完全。由于试样3和4是用Co靶在X射线衍射仪上进行相分析,因此,衍射谱上特征峰的位置与其他样品的特征峰位置(2θ角)有所偏移。试样4的设计成分是0.6Ti3SiC2-0.4SiC,与烧结试样1、2和3不同的是在烧结温度达到约为1 150 ℃时有少量银灰色液体流出。由于实验采用红外测温,而且测量位置是在石墨模具壁厚深度为12 mm的测温孔内,而石墨模具的壁厚为19.8 mm,加上红外测温有其自身不足之处,因此,红外测量到的温度并非样品的真实温度。本课题组在同一设备上以放电等离子烧结制备Ti/Ti3SiC2层状材料时,测得Ti在约为 1 350 ℃(红外测温)时开始熔化,比Ti的真实熔点 (1 660 ℃)低了310 ℃。Si的熔点为1 414 ℃,减去 310 ℃,也就是在等离子烧结设备里,在1 100 ℃(红外测温)左右Si就会熔化。因为Ti和C的熔点都明显高于Si的,因此,可以断定在1 150 ℃时,少量流出的银灰色液体为Si或是Ti-Si共晶。从XRD衍射结果可以看到,试样中有一定量的残存石墨,Si的流失使原始成分中的石墨未能完全反应变成碳化物。

试样5的设计成分为0.5Ti3SiC2-0.5SiC,经SPS烧结后,其主相和次要相仍为Ti3SiC2和SiC,但含有较多的杂质相TiSi2和C。在烧结过程中,有较多液体Si从试样中流出,正是由于较多的Si流出,原始粉末中的C并未能全部反应生成碳化物,因此,以Ti、Si和C元素粉末为原料,在1 300 ℃放电等离子烧结 15 min后,不能制备出合符要求的0.5Ti3SiC2-0.5SiC复合材料。试样6的设计成分为0.2Ti3SiC2-0.8SiC。在烧结试样6的过程中有大量的Si流出,为防止流出的液体损坏设备,当温度达到约1 150 ℃时,停止烧结。从图1(f)可见,烧结试样里并没有Ti3SiC2存在,只有少量的SiC和一定量的TiSi2生成,大量的Si和C残留,没有反应生成化合物。在1 300 ℃时,Ti+2Si→TiSi2的吉布斯反应自由能ΔG=-124.950 kJ/mol[15],低于C+Si→SiC反应的ΔG=-62.885 kJ/mol,因此,在放电等离子烧结过程中,TiSi2更易于生成。

从图1(b)可以看出,SPS烧结后的试样2(设计成分为0.8Ti3SC2-0.2SiC)经1 450 ℃保温2 h后,除残余C含量明显降低外,其相组成与未经热处理的试样一致,说明原始粉末在放电等离子烧结时就已经基本反应完全,适当的热处理可以优化复合材料的相组成。但从图1(e)的结果可知,试样5(设计成分为0.5Ti3SiC2-0.5SiC)经1 450 ℃保温2 h后,其相组成与未经热处理的试样相比,TiSi2的含量明显降低,说明在热处理过程中,TiSi2相反应生成了Ti3SiC2-SiC复合材料。但经热处理后,试样中的C含量也明显增多,其原因尚不清楚,但有可能是因为较多的Si流失使大量的C没有反应生成化合物,而由于这些未反应的C分布不均匀,从而造成局部的C含量偏高。

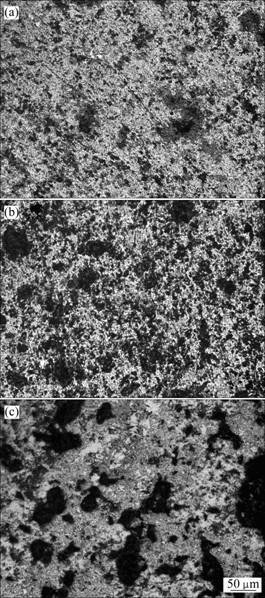

各样品的密度和显微硬度测试结果如表2所列。本研究所制备的Ti3SiC2-SiC复合材料其显微硬度大大高于单相Ti3SiC2的显微硬度(4 GPa)[16]。这说明显微硬度约为25 GPa[17] 的SiC对Ti3SiC2具有明显的强化作用。且随着SiC含量的增加,复合材料的密度渐次减小。其原因除了SiC的密度(3.216 g/cm3)低于Ti3SiC2的密度(4.53 g/cm3)外,还因为随着Si含量的增加,在烧结过程中流失的Si量也会增加,从而引起孔洞的产生,降低材料的密度。图2所示为样品1、3和5的金相照片。图中灰白色的是Ti3SiC2相,灰黑色的是SiC相,黑色的是孔洞。从图2可以清楚看到,孔洞量随着SiC含量的增加而增加,而且孔洞都产生在SiC相附近,其原因是Ti3SiC2先于SiC生成。文献[18]报道,在850 ℃左右,Ti3SiC2便开始生成,在烧结温度还没有达到1 300 ℃或Si的熔点时,Ti3SiC2便大量生成,而随后在更高的温度下,SiC也开始出现,但由于此时的温度已接近Si的熔点,因此,在SiC旁的Si还未来得及反应便熔化流走,从而形成孔洞。从热力学方面分析,在850 ℃时,SiC的吉布斯生成自由能为-67 kJ/mol左右, 而Ti3SiC2的吉布斯生成自由能则约为-510 kJ/mol[19],可见Ti3SiC2是先于SiC生成。

图1 SPS烧结样品的XRD谱

Fig.1 XRD patterns of SPS samples: (a) Sample 1; (b) Sample 2; (c) Sample 3; (d) Sample 4; (e) Sample 5; (f) Sample 6

热压是最常用的Ti3SiC2-SiC制备方法[5-8]。其缺点是烧结时间长,晶粒粗大。采用SPS技术虽然可以克服这个问题,但烧结高SiC含量的复合材料时要注意减少孔洞的产生。从上述结果可总结出,Si是孔洞的主要来源,以SiC作为Si源理论上可以减少孔洞,但具体效果还需要实验的证明。

图2 样品的金相照片

Fig.2 Micrographs of samples: (a) Sample 1; (b) Sample 3; (c) Sample 5

3 结论

1) 以Ti、Si和C等元素粉为原料,并用Al粉作为烧结助剂,以1 300 ℃ SPS烧结15 min可以制备纯净的0.9Ti3SiC2-0.1SiC复合材料和含有少量残存石墨的0.8Ti3SiC2-0.2SiC复合材料。

2) 0.9Ti3SiC2-0.1SiC和0.2Ti3SiC2-0.8SiC复合材料的显微硬度分别为8.8和10.5 GPa,均明显高于Ti3SiC2的(4 GPa)。

3) 由于在烧结过程中Si会流失,因此,随着Si含量的增加,复合材料中残存的C和孔洞也逐渐增加。当样品中SiC含量增加到0.5Ti3SiC2-0.5SiC时,由于流失的Si较多,杂质相TiSi2的含量和孔洞率明显增加。当样品中SiC含量增加到0.2Ti3SiC2-0.8SiC时,由于流失的Si太多,烧结失败。

4) 在放电等离子烧结的过程中,由于时间较短,样品内的反应可能没有彻底完全,因此,在烧结后对试样进行适当的热处理可以优化复合材料的相组成。

REFERENCES

[1] HINOKI T, SNEAD L L, BLUE C A. Development of refractory armored silicon carbide by infrared transient liquid phase processing[J]. Journal of Nuclear Materials, 2005, 347(3): 207-216.

[2] IZHEVSKYI V A, GENOVAL L A, BRESSIANI J C, BRESSIANI H A. Review article: Silicon carbide structure, properties and processing[J]. Ceramica, 2000, 46(297): 4-14.

[3] 李世波. 新型层状陶瓷材料Ti3SiC2[J]. 材料导报, 2001, 15(9): 26-29.

LI Shi-bo. A new layered ceramic material Ti3SiC2[J]. Materials Review, 2001, 15(9): 26-29.

[4] BARSOUM M W, El-RAGHY T J. Synthesis and characterization of remarkable ceramic: Ti3SiC2[J]. J Am Ceram Soc, 1996, 79(7): 1953-1956.

[5] HO-DUC L H, El-RAGHY T, BARSOUM M W. Synthesis and characterization of 0.3 VfTiC-Ti3SiC2 and 0.3 VfSiC-Ti3SiC2 composites[J]. J Alloys Compd, 2003, 350: 303-312.

[6] RADHAKRISHNAN R, HENAGER JR C H, BRIMHALL J L, BHADURI S B. Synthesis of Ti3SiC2/SiC and TiSi2/SiC composites using displacement reactions in the Ti-Si-C system[J]. Scr Mater, 1996, 34(12): 1809-1814.

[7] LI S B, XIE J X, ZHANG L T, CHENG L F. Mechanical properties and oxidation resistance of Ti3SiC2/SiC composite synthesized by in situ displacement reaction of Si and TiC[J]. Mater Lett, 2003, 57: 3048-3056.

[8] 陈秀华, 项金钟, 胡永茂, 李茂琼, 方静华, 吴兴惠, 陈敬超, 周晓龙, 甘国友. 制备Ti3SiC2/SiC复合材料的动力学研究[J]. 云南大学学报: 自然科学版, 2002, 24(S1): 203-205.

CHEN Xiu-hua, XIANG Jin-zhong, HU Yong-mao, LI Mao-qiong, FANG Jing-hua, WU Xing-hui, CHEN Jing-chao, ZHOU Xiao-long, GAN Guo-you. Study on kinetics of preparing Ti3SiC2/SiC compound materials[J]. Journal of Yunnan University: Natural Science, 2002, 24(S1): 203-205.

[9] 朱达炎, 朱教群, 梅炳初, 周卫兵. Ti3SiC2基复合材料的研究现状及发展趋势[J]. 江苏陶瓷, 2005, 38(4): 23-26.

ZHU Da-yan, ZHU Jiao-qun, MEI Bing-chu, ZHOU Wei-bing. Progress in research of Ti3SiC2 composites[J]. Jiansu Ceramics, 2005, 38(4): 23-26.

[10] ZHANG J, WU T, WANG L, WANG J, CHENG L. Microstructure and properties of Ti3SiC2/SiC nanocomposites fabricated by spark plasma sintering[J]. Composites Science and Technology, 2008, 68(2): 499-505.

[11] ZHOU W B, MEI B C, ZHU J Q. Fabrication of high-purity ternary carbide Ti3SiC2 by spark plasma sintering technique[J]. Mater Letters, 2005, 59(12): 1547-1551.

[12] ZHU J Q, MEI B C, HE L P. Synthesis of Ti3SiC2 by spark plasma sintering (SPS) of elemental powders[J]. Transactions of Nonferrous Metals Society of China, 2003, 13(1): 46-49.

[13] ZOU Y, SUN Z M, TADA S. Synthesis reactions for Ti3SiC2 through pulse discharge sintering TiH2/Si/TiC powder mixture[J]. Materials Research Bulletin, 2008, 43: 968-975.

[14] LIANG B Y, JIN S Z, WANG M Z. Low-temperature fabrication of high purity Ti3SiC2[J]. Journal of Alloys and Compounds, 2008, 460: 440-443.

[15] 叶大伦, 胡建华. 实用无机物热力学数据手册[M]. 2版. 北京: 冶金工业出版社, 2002: 1-3.

YE Da-lun, HU Jian-hua. Practical handbook of thermodynamic data for inorganic compounds[M]. 2nd ed. Beijing: Metallurgical Industry Press, 2002: 1-3.

[16] GAO N F, MIYAMAMOTO Y, ZHANG D. Dense Ti3SiC2: Prepared by reactive HIP[J]. Journal of Materials Science, 1999, 34(10): 4385-4392.

[17] SNEAD L L, NOZAWA T, KATOH Y, BYUN T S. Handbook of SiC properties for fuel performance modeling[J]. Journal of Nuclear Materials, 2007, 371(1/3): 329-377.

[18] GOESMANN F, SCHMID-FETZER R. Temperature-dependent interface reactions and electrical contact properties of titanium on 6H-SiC[J]. Semicond Sci Technol, 1995, 10: 1652-1658.

[19] PASUMARTHI V, CHEN Y, BAKSHI S R, AGARWAL A. Reaction synthesis of Ti3SiC2 phase in plasma sprayed coating[J]. Journal of Alloys and Compounds, 2009, 484: 113-117.

(编辑 李艳红)

基金项目:国家自然科学基金资助项目(50774036);广东省自然科学基金资助项目(8151064101000029);国家重点基础研究计划专项课题资助(2007CB616905)

收稿日期:2010-06-28;修订日期:2010-10-28

通信作者:倪东惠,教授,博士;电话:020-87112272;E-mail: dhni@scut.edu.cn