纯铁粉的温压行为

叶途明1, 2,易健宏1,彭元东1,夏庆林1

(1. 中南大学 粉末冶金国家重点实验室,湖南 长沙,410083;

2. 武汉钢铁(集团)公司,湖北 武汉,430083)

摘 要:

摘 要:在Instron热模拟机上对不添加润滑剂的纯铁粉进行温压和冷压的实验比较,用扫描电镜、X射线衍射和金相显微镜对粉末及其压坯进行分析,并对纯铁粉的温压致密化机理进行探讨。结果表明:在不同的压制压力下,纯铁粉在压制时,粉末在加热和保温过程中严重氧化使铁粉的显微硬度提高,铁粉颗粒的加工硬化程度增大,塑性变形能力降低,并最终导致温压压坯中铁粉晶粒(110)面衍射峰的半高宽比室温压制时的低;同时,由于纯铁粉在130 ℃时被氧化,使得粉末的剪切强度增加,导致粉末之间以及粉末和模壁之间的摩擦增大,温压成形的有效压力降低;在这些因素的综合作用下,使得在130 ℃压制的温压压坯的密度低于相同压力下纯铁粉冷压压坯的密度,并且其脱模力也要远远大于冷压压坯的脱模力。

关键词:

中图分类号:TF121; TF124 文献标识码:A 文章编号:1672-7207(2007)03-0394-05

Warm compaction behavior of pure iron powders

YE Tu-ming1, 2, YI Jian-hong1, PENG Yuan-dong1, XIA Qing-lin1

(1. State Key Laboratory of Powder Metallurgy, Central South University, Changsha 410083, China;

2. Wuhan Iron and Steel Corporation, Wuhan 430083, China)

Abstract: The difference between warm compaction and cold compaction of pure iron powders without admixed lubricant was compared with an Instron thermal simulater. The powders and compacts were analyzed by scanning electron microscopy (SEM), X-ray diffractometry and optical microscopy. The densification mechanism of warm compacted pure iron powders was also investigated. The results show that during compaction of pure iron powders at 130 ℃ under different compaction pressures, the microhardness and degree of work-hardening of pure iron powders are increased by serious oxidization during the heating and heat preservation of iron powders, which results in lower plastic deformation of iron powder particles. This induces lower half height width of (110) diffraction peak of warm compacted samples than that of cold compacted samples. At the same time, the shear strength of pure iron powders is enhanced by oxidization at 130 ℃, which leads to the increase of friction of inter-particle and particle-die wall, and the decrease of effective pressure of warm compacted pure iron powders. As a result, under the combined effects, the warm compacted samples at 130 ℃ under the same compaction pressure have lower green densities than that of cold compacted samples, and the ejection forces of warm compacted samples is greatly higher than that of cold samples.

Key words: pure iron powders; warm compaction; plastic deformation; densification

粉末冶金零件的力学性能一般与其密度息息相关,因此,对粉末冶金铁基材料而言,希望通过单一压制工艺获得高密度的零件。近年来,出现了许多制备高密度粉末冶金材料的工艺,如熔渗、复压/复烧、高速压制、温压、热模压制和粉末锻造等[1-7]。而温压工艺由于既保持了传统压制工艺的基本特点,又能以较低的成本生产高密度和良好力学性能的零部件,因此,被誉为“开创粉末冶金零部件应用新纪元并导致粉末冶金技术革命的新型成形技术”,是当前最有前途的经济实用的粉末冶金工艺之一[8]。

温压工艺是指将加有特殊润滑剂的预混合粉末和模具加热到130 ℃左右,然后,与传统粉末冶金压制工艺一样进行压制,最后经烧结、整形等工序制得粉末冶金零件。虽然温压工艺在生产上得到了成功应用,但现有的研究大多集中在润滑剂的选择、压制温度等工艺方面,对其致密化的机理尚无一致的看法。通常认为,在温压温度(130 ℃左右)下,铁粉颗粒的加工硬化速度和程度下降,并降低了铁粉颗粒的变形阻力以及颗粒间的摩擦力,使得粉末颗粒之间的重新排列和塑性变形能力提高,最终导致粉末压坯密度提高[9-10]。国内外的一些学者对温压的致密化过程进行了初步探讨[11-16]。从国内外文献看,温压中添加的润滑剂起主导作用,但对温压温度的具体影响尚无作具体研究。在此,本文作者从宏观和微观的角度,排除其他影响因素,单独探讨温度对纯铁粉的致密化机理的影响情况,并分析纯铁粉温压的致密化机理。

1 实 验

1.1 材料

实验所用纯铁粉为加拿大QMP公司生产的雾化铁粉ATOMET 1001,不添加任何润滑剂,在Instron液压伺服材料试验机上进行压制,压制温度为常温和130 ℃,压制压力为200,300,400,500,600,700和800 MPa。压坯直径为10 mm。

1.2 组织和结构分析

采用JSM-6700F型扫描电子显微镜观察粉末形貌。用D/max 2550全自动型X射线衍射仪测试室温和130 ℃压制而成的压坯中铁粉晶粒(110)晶面衍射峰的半高宽。用LECO公司的TC-436氮氧测定仪测量粉末的氧含量,用MeF3A金相显微镜测量压坯的显微硬度,采用阿基米德排水法测量压坯的密度。

2 结果和讨论

2.1 压制压力对纯铁粉压坯密度的影响

纯铁粉在200,300,400,500,600,700和800 MPa压制压力下分别在室温和130 ℃进行压制。其在不同压力下获得的压坯密度关系见图1。由图1可见,不论在室温还是130 ℃压制条件下,纯铁粉的压坯密度均随着压制压力的增大而上升。但在相同的压制压力条件下,室温时压制的压坯密度均比130 ℃压制的稍高。

图1 纯铁粉的压坯密度与压制压力的关系

Fig.1 Relationship between green density and compaction pressure of pure iron powders

2.2 温压对纯铁粉压坯脱模力的影响

脱模力指使粉末压坯从模具中脱出所需要的压力,它与压制压力、粉末性能、压坯密度、模具及润滑剂等因素有关。图2所示为纯铁粉在700 MPa下压制的压坯的脱模力—位移曲线。可见,室温压制压坯的脱模力明显要低于130 ℃压制压坯的脱模力。这可能是由于在没有添加润滑剂的纯铁粉温压过程中,粉末和模具加热后没有得到润滑剂的有效润滑,以及纯铁粉在130 ℃时被氧化,使得粉末的剪切强度增加而导致粉末之间以及粉末和模壁之间的摩擦增大,从而导致压坯的脱模力远大于室温压制压坯的脱模力。通过比较脱模力发现,在纯铁粉的压制成形过程中,由于在温压成形过程中由摩擦力引起的压力损失比室温压制的大,导致其有效压力降低,使得温压压坯的密度与冷压压坯的密度相比没有得到提高。

(a) 室温压制;(b) 130 ℃压制

图2 700 MPa压制成形后纯铁粉的压坯脱模力与位移的关系

Fig.2 Relationship between ejection force and displacement of pure iron powders (700 MPa forming)

2.3 保温时间对纯铁粉氧含量的影响

金属粉末中的氧含量是反映金属粉末压制性好坏的一个重要指标,金属粉末的氧含量不同就显示出压制性不同。因为粉末氧化会提高粉末的硬度,因而需要较高的压制压力。对铁粉而言,杂质主要为C,N和O,铁粉的纯度越高,越容易压制。国外水雾化铁粉性能好于国内水雾化铁粉的一个重要原因就是因为其氧含量很低。温压技术的一个关键就是将金属粉末加热到130 ℃左右。而金属粉末从开始加热、保温直到压制,一般要持续30~40 min,有时甚至更长。在这样的温度下长时间加热和保温,金属粉末的氧化比较严重,从而影响粉末的压制性能。图3所示为纯铁粉加热到130 ℃时保温时间对纯铁粉氧含量的影响。可见,没有加入润滑剂时,随着保温时间的延长,纯铁粉的氧含量持续上升,保温2 h后纯铁粉的氧含量从0.15%(质量分数)增加到0.59%,是最初铁粉氧含量的3.93倍。并且随着保温时间的延长,有继续增加的趋势。这也从一方面解释了纯铁粉在温压时的压坯密度要比室温压制时低的原因。

图3 保温时间对铁粉氧含量的影响(130 ℃保温)

Fig.3 Effects of heat holding time on oxygen content of iron powders (heat preservation at 130 ℃)

2.4 X衍射分析和形貌比较

温压工艺能够提高粉末颗粒的塑性变形能力,但直接精确测量粉末颗粒的塑性变形很困难。然而,根据粉末的塑性变形将引起晶体的点阵畸变,利用X射线衍射分析对晶体的点阵畸变进行测量,在一定程度上可以反映出粉末颗粒的平均塑性变形。由于外力作用下的塑性变形、相变和固溶等原因,晶体各处一些相当小的微观区域内存在不均匀的显微应力,从而导致不同区域内微应变不一致,即具有相同晶面指数(hkl)的晶面在样品的不同区域具有不同的面间距d,其数值在(dhkl-?d)~(dhkl+?d)之间变化。由于相对变化量?d/d服从统计规律,且没有方向性,所以,有显微应力(应变)材料的衍射峰呈对称宽化,而峰值位置并不改变。

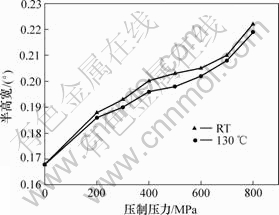

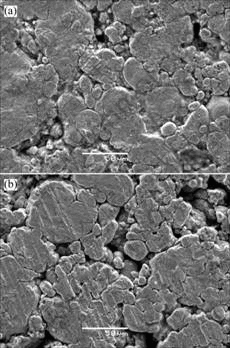

在本实验中,由于铁粉不会发生相变,也不会发生有关元素在铁粉中的固溶,因此,可以认为压坯中铁粉晶粒衍射峰的宽化是由压制过程中的塑性变形引起的,并且不同试样中对应晶面衍射峰的半高宽越大,其塑性变形量也越大。另外,因为(110)面是铁粉晶粒中最易滑移的晶面,而且相对衍射强度也最高,为便于比较,实验中以铁粉晶粒(110)面衍射峰的半高宽作为塑性变形大小的度量指标。从图4可以看出,不论是在室温还是130 ℃时压制下,纯铁粉压坯的半高宽均随着压制压力的增大而增加,这说明随着压制压力的上升,纯铁粉的塑性变形程度增加。但是,在相同压制压力条件下,纯铁粉晶粒的(110)面在130 ℃温压时,其衍射峰与冷压的相比,并没有发生宽化现象,相反,其半高宽比冷压的还低。这也证实纯铁粉在温压过程中由于粉末的氧化,其塑性变形能力反而降低,所以,使得其半高宽比冷压的低,并导致压坯密度较低。这也可从图5所示的纯铁粉压坯的SEM照片看出。从图5发现,纯铁粉130 ℃温压压制的压坯中相互接触的铁粉颗粒间的界面并无明显的比室温压制压坯中的平直,这说明前者中纯铁粉的塑性变形并不比后者的大,因此,二者的致密化程度相差很小。

图4 纯铁粉中(110)晶面衍射峰半高宽与压制温度和压力的关系

Fig.4 Relationship between half height width of (110) diffraction peak and pressure in pure iron powders at different compaction temperatures

(a) 室温压制; (b) 130 ℃压制

图5 未腐蚀纯铁粉在700 MPa室温和130 ℃温压压制压坯的SEM照片

Fig.5 SEM photographs of green compacts of unetched pure irons by warm compaction and cold compaction under 700 MPa

2.5 致密化机理分析

在各种压制压力下,纯铁粉在130 ℃压制时的压坯密度均低于室温压制时的压坯密度。这主要是由于纯铁粉在130 ℃保温压制过程中,没有润滑剂的有效保护,粉末在加热和保温过程中,发生严重氧化,导致铁粉的氧含量急剧增加,其显微硬度也比未加热铁粉的显著增加(室温时HV为155.2,130 ℃时为167.3),从而铁粉颗粒的加工硬化程度增大,塑性变形能力降低。这从温压压坯中铁粉晶粒(110)面衍射峰的半高宽比室温压制时的低也可以证实。同时,由于纯铁粉在130 ℃时被氧化,使得粉末的剪切强度增加,导致粉末之间以及粉末和模壁之间的摩擦增大,造成在温压成形中由摩擦力引起的压力损失比室温压制的要大,从而使温压过程中的有效压力降低。在这些因素的综合作用下,在130 ℃压制的温压压坯的密度要低于相同压力下的纯铁粉冷压压坯的密度,并且其脱模力也要远远大于冷压压坯的脱模力。这说明纯粹的温压对纯铁粉的压制并无益处,反而会降低压坯的性能。只有在相关润滑剂作用下,温压才能提高粉末压坯的性能。

3 结 论

a. 在室温和130 ℃的压制条件下,纯铁粉的压坯密度均随着压制压力的增大而上升。但在同样的压制压力条件下,室温时压制的压坯密度均比130 ℃压制的稍高。

b. 在700 MPa的压制压力下,室温压制压坯的脱模力明显要低于130 ℃压制压坯的脱模力。

c. 在纯铁粉的加热保温过程中,随着保温时间的延长,其氧含量持续上升,保温2 h后纯铁粉的氧含量从0.15%增加到0.59%。

d. 在室温和130 ℃的压制条件下,纯铁粉压坯的半高宽均随着压制压力的增大而增加。在相同的压制压力条件下,纯铁粉晶粒的(110)面在130 ℃温压时,其衍射峰与冷压的相比,并没有发生宽化现象,相反,其半高宽比冷压的还低。

参考文献:

[1] James W B. High-density processing of powders[J]. International Journal of Powder Metallurgy, 2005, 41(5): 31-36.

[2] Hanejko F J. High-performance single-press/single-sinter processing[J]. International Journal of Powder Metallurgy, 2005, 41(5): 37-44.

[3] Arnhold V, Dollmeier K, Kruzhanov V, et al. Advanced techniques for the production of high density powder metal parts[C]//Panninger H, Ratzi R. Euro PM 2004 Conference Proceedings. Vienna: European Powder Metallurgy Association, 2004(1): 558-563.

[4] Poszmik G, Marucci M. Higher density and higher performance by single pressing and sintering[C]//Chernkoff R A, James W B. Advances in Powder Metallurgy & Particulate Materials-2004. Princeton, NJ: Metal Powder Industries Federation, 2004(10): 20-27.

[5] Orban R L. New research directions in powder metallurgy[J]. Romanian Reports in Physics, 2004, 56(3): 505-516.

[6] 易健宏,叶途明,彭元东. 粉末冶金温压工艺的研究进展及展望[J]. 粉末冶金技术, 2005, 23(2): 140-144.

YI Jian-hong, YE Tu-ming, PENG Yuan-dong. Researching progress and prospect of the process in warm compaction in powder metallurgy[J]. Powder Metallurgy Technology, 2005, 23(2): 140-144.

[7] Poszmik G, Marucci M L, Narasimhan K S. Single pressed single sintered PM products for high density, high performance applications[C]//Panninger H, Ratzi R. Europe PM 2004 Conference Proceedings. Vienna: European Powder Metallurgy Association, 2004(3): 75-80.

[8] Rutz H G, Hanejko F G, Luk S H. Warm compaction offers high density at low cost[J]. Metal Powder Report, 1994, 49(9): 40-47.

[9] Rutz H G, Hanejko F G. High density processing of high performance ferrous materials[C]//Advances in Powder Metallurgy & Particulate Materials-1994. Princeton, NJ: Metal Powder Industries Federation, 1994(5): 117-124.

[10] 曹顺华,易健宏,奉东文,等. 温压致密化机理及其在温压粉末设计中的应用[J]. 粉末冶金材料科学与工程, 2001, 6(3): 198-204.

CAO Shun-hua, YI Jian-hong, FENG Dong-wen, et al. Densification mechanism and its applications in designing powder mixtures for warm compaction[J]. Powder Metallurgy Materials Science and Engineering, 2001, 6(3): 198-204.

[11] St-Laurent S, Chagnon F. Designing robust powder mixes for warm compaction[C]//Advances in Powder Metallurgy & Particulate Materials-1997. Princeton, NJ: Metal Powder Industries Federation, 1997(3): 3-17.

[12] Degoix C N, Griffo A, German R M. Effect of lubrication mode and compaction temperature on the properties of Fe-Ni-Cu-Mo-C[J]. International Journal of Powder Metallurgy, 1998, 34(2): 29-33.

[13] 林 涛,果世驹,李明怡,等. 温压过程致密化机制探讨[J]. 北京科技大学学报, 2000, 22(2): 131-133.

LIN Tao, GUO Shi-ju, LI Ming-yi, et al. Densification mechanism of warm compaction[J]. Journal of University of Science and Technology Beijing, 2000, 22(2): 131-133.

[14] 肖志瑜. 高性能温压铁基粉末冶金材料的制备、成形及其应用的研究[D]. 广州: 华南理工大学机械工程学院, 2002.

XIAO Zhi-yu. A study on fabrication, formation and application of warm compacted high performance iron-based powder metallurgy materials[D]. Guangzhou: College of Mechanical Engineering, South China University of Technology, 2002.

[15] Ueda K, Machida T, Iwakiri M, et al. Effects of powder lubricants and compacting temperature on the higher density of iron-based green compacts[J]. Hitachi Powdered Metals Technical Report, 2002(1): 29-38.

[16] Hewitt R L, Wallace W, Malherbe M C. Plastic deformation in metal powder compaction[J]. Powder Metallurgy, 1974, 17(33): 1-12.

收稿日期:2006-09-14

基金项目:国家科技攻关资助项目(MKPT-2004-09ZD);中南大学研究生创新资助项目

作者简介:叶途明(1975-),男,湖北孝感人,博士研究生,从事高性能粉末冶金材料的研究

通讯作者:叶途明,男,博士研究生;电话:0731-8877328;E-mail: sailingytm@163.com

[6] 易健宏,叶途明,彭元东. 粉末冶金温压工艺的研究进展及展望[J]. 粉末冶金技术, 2005, 23(2): 140-144.

[10] 曹顺华,易健宏,奉东文,等. 温压致密化机理及其在温压粉末设计中的应用[J]. 粉末冶金材料科学与工程, 2001, 6(3): 198-204.

[13] 林 涛,果世驹,李明怡,等. 温压过程致密化机制探讨[J]. 北京科技大学学报, 2000, 22(2): 131-133.

[14] 肖志瑜. 高性能温压铁基粉末冶金材料的制备、成形及其应用的研究[D]. 广州: 华南理工大学机械工程学院, 2002.

" target="blank">[16] Hewitt R L, Wallace W, Malherbe M C. Plastic deformation in metal powder compaction[J]. Powder Metallurgy, 1974, 17(33): 1-12.