DOI: 10.11817/j.issn.1672-7207.2016.07.012

ISIGHT集成CATIA和ABAQUS的制动蹄轻量化设计

赵国伟,唐进元,张质子

(中南大学 高性能复杂零件制造国家重点实验室,湖南 长沙,410083)

摘 要:

刚度作为约束条件,采用计算机辅助集成技术对领从蹄式制动器中的制动蹄进行轻量化设计研究。使用ABAQUS软件对领从蹄式制动器进行有限元分析,得到制动蹄的应力分布情况,并提取分析过程中制动鼓受到的摩擦力矩。通过ISIGHT软件集成CATIA和ABAQUS对制动蹄进行参数优化,对优化结果再次使用ABAQUS进行进一步分析,以提高分析精度,确定制动蹄最终的优化尺寸。研究结果表明:由分析得到的摩擦力矩与实验的制动力矩比较可知基于ABAQUS的分析步骤与方法正确可行。使用轻量化方法对制动蹄进行轻量化设计的效果较好,质量降低17.87%,应力仅增加2.86%,既实现了制动蹄的轻量化,又保证了制动蹄的强度和刚度。研究结果可为同类产品的有限元分析以及轻量化设计提供参考。

关键词:

中图分类号:TH132.41 文献标志码:A 文章编号:1672-7207(2016)07-2260-06

Brake shoe’s lightweight design based on ISIGHT integrated CATIA and ABAQUS

ZHAO Guowei, TANG Jinyuan, ZHANG Zhizi

(Key Laboratory of Modern Complex Equipment Design and Extreme Manufacturing,

Central South University, Changsha 410083, China)

Abstract: Computer aided technology for brake shoe’s lightweight study with brake’s strength and stiffness as constraints was used. The leading shoe and trailing shoe brake were analyzed by ABAQUS software, and the stress distribution of brake shoes and the friction torque of drum were obtained. Brake shoe was optimized by ISIGHT software integrated CATIA and ABAQUS. To improve the accuracy of analysis and ensure brake shoe’s optimization size, ABAQUS was used to analyze the optimization results again. The results show that the ABAQUS analysis steps and methods are correct and feasible by comparing the friction torque and the barking torque gotten by experiment. This lightweight method can make a good effect on brake shoe, i.e. the mass decreases by 17.87%, and stress only increases by 2.86%. This research work realizes the lightweight design for brake shoe and guarantees its strength and stiffness, It can provide technical information and reference for similar products finite element analysis and lightweight design.

Key words: brake shoe; lightweight; the finite element analysis (FEA); ISIGHT software

汽车制动器主要分为盘式制动器和鼓式制动器,是汽车制动系统的主要零部件。盘式制动器由于其热稳定性好、反应灵敏、散热性好、噪声低等优点在汽车行业中得到广泛应用[1-2]。鼓式制动器是利用摩擦力实现减速、停车或驻车的装置,因其制动效能高、结构简单、价格便宜得到广泛使用[3-4]。领从蹄式制动器是鼓式制动器的一种,具有结构简单、造价较低、便于附装驻车制动装置等特点[5],广泛应用于中、重型载货汽车的前后轮及轿车的后轮制动。刘惟信[6]系统地研究了汽车制动系统的工作原理,从几何学角度研究了汽车制动系统的设计计算方法。在鼓式制动器的制动性能分析方面,HOHMANN 等[7-9]对鼓式制动器进行了有限元分析,研究了制动过程中接触力的分布情况。目前,鼓式制动器的研究主要涉及制动器的设计、加工以及制动性能的分析与提高等方面[10-11],但有关制动器的轻量化研究还处于起步阶段。现有的轻量化设计方法大都是先用有限元软件进行分析,然后将应力较小的区域去掉[12-13];或是建立相关零件的数学模型,然后利用数值方法对相应的尺寸进行优化[14]。上述2种方法中,前者需要进行多次建模和分析,工作量大且难以确定最佳的优化值,后者需要对模型进行大量简化,且对于一些复杂的模型如制动蹄、制动钳体等无法通过该方法实现轻量化。随着市场竞争日益激烈,机械产品的更新换代越来越快,为进一步缩短产品研发周期并保证机械产品设计的可靠性,很多软件开发商都致力于开发可以实现对CAD和CAE进行联合仿真的软件,ISIGHT是其中之一。目前,通过ISIGHT软件集成CAD和CAE软件进行轻量化设计成为机械产品轻量化领域研究的热点[15-16]。本文作者研究利用ISIGHT软件集成CATIA和ABAQUS软件对具有定心凸轮张开装置的领从蹄式制动器的制动蹄进行轻量化设计。首先通过分析与实验相结合的方法,对使用有限元分析软件ABAQUS分析制动蹄时采用的相关参数的设置等关键技术进行验证,证明有限元分析过程的正确性。然后使用计算机辅助优化软件ISIGHT集成CATIA和ABAQUS进行轻量化参数优化,得到较好的优化结果和满意的轻量化效果。

1 领从蹄式制动器有限元分析方法与技术

1.1 领从蹄式制动器有限元模型的建立

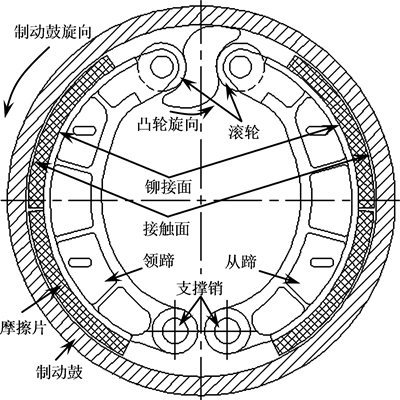

具有定心凸轮张开装置的领从蹄式制动器的结构简图如图1所示。图1中制动鼓与车轮轮毂通过螺栓连接,制动蹄通过支撑销安装在制动底板上,摩擦片通过铆钉安装在制动蹄上。制动时,定心凸轮逆时针转动,通过滚轮将两蹄撑开,使摩擦片与制动鼓接触,从而实现车辆的制动。

图1 鼓式制动器结构简图

Fig. 1 Structure diagram of drum brake

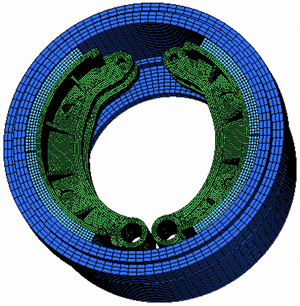

领从蹄式制动器中的零件较多,有限元分析时需要对其进行一定地简化。本次有限元分析所用模型由制动鼓、制动蹄和摩擦片组成。被简化的零部件对当前零部件的作用以载荷或边界条件的形式施加到相应的作用区域。领从蹄式制动器划分网格后的有限元模型如图2所示。

图2 领从蹄式制动器有限元模型

Fig. 2 Finite element model of leading-trailing shoe brake

1.2 约束与加载

1.2.1 施加约束

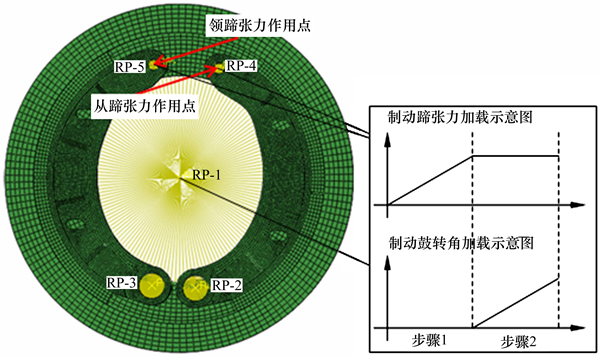

领从蹄式制动器的摩擦片与制动鼓之间建立接触约束,摩擦片与制动蹄之间建立绑定约束,制动蹄的受力端和固定端的表面以及制动鼓内孔表面与其对应轴线上的参考点建立耦合约束,如图3所示。

1.2.2 施加载荷与边界条件

领从蹄式制动器的分析分为2步:第1步给蹄的受力端(图 3中参考点RP-4和RP-5)施加张力将两蹄撑开,实现张力的加载,并使摩擦片与制动鼓充分接触,领蹄和从蹄上施加的张力的大小分别为25.3 kN和84.0 kN,方向如图3所示,与水平方向的夹角均为0.266 3 rad;第2步通过参考点RP-1给制动鼓施加1个0.3 rad的转角。以上2步中都约束住制动鼓内孔和蹄的固定端除绕其轴线转动以外的自由度。载荷随时间的变化情况见图 3。

1.3 结果分析

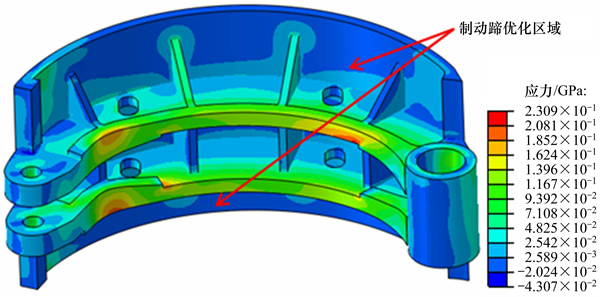

根据有限元分析结果,领从蹄式制动器中最大主应力出现在从蹄上,其大小和分布情况如图4所示。

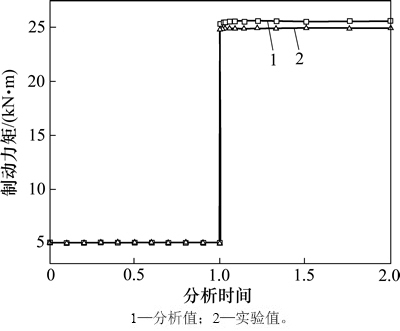

在ABAQUS的后处理模块中可以得到制动鼓受到的摩擦反力矩。分析得到的制动鼓的摩擦反力矩与实验获得的制动力矩如图5所示。

对比图5中的2条曲线,可以看出有限元分析的过程与制动器实际制动过程基本一致。即在摩擦片和制动鼓产生相对运动之前,制动力矩(或摩擦反力矩)为0 kN·m,开始制动后制动力矩在很短的时间内达到最大值,直到制动结束。

由图5可知:有限元分析得到的领从蹄式制动器的摩擦反力矩为20.6 kN·m,实验测得的领从蹄式制动器的制动力矩为19.932 kN·m。有限元分析结果与实验值之间的相对误差为3.35%。由此说明上述有限元分析步骤与方法正确可行。

图3 领从蹄式鼓式制动器的约束与加载情况

Fig. 3 Constraints and loading conditions of leading-trailing shoe brake

图4 制动蹄的应力分布

Fig. 4 Stress distribution of brake shoe

图5 实验与分析得到的制动力矩

Fig. 5 Braking torque got by experiments and analysis

由图4可以看出:制动蹄上的最大主应力为230.9 MPa。而该制动蹄所用材料的屈服极限为310 MPa,强度极限为450 MPa。因此,制动蹄还有一定的轻量化空间。

2 ISIGHT集成CATIA和ABAQUS的领从蹄式制动器轻量化设计

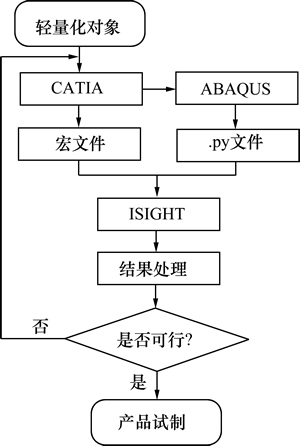

2.1 优化流程

图6所示为本文所使用的轻量化设计的流程图。由图6可以看出:在轻量化开始之前首先要确定轻量化对象并确定需要优化的位置。本文的轻量化对象为制动蹄,要优化的位置为壁板内侧区域(见图4);然后在CATIA中建立用于有限元分析的模型(包括制动鼓、摩擦片、制动蹄等),并通过宏录制记录修改优化变量的过程;再使用ABAQUS对该模型进行有限元分析,在ABAQUS的默认路径中找到本次分析产生的“abaqus.rpy”文件,并将其改为“abaqus.py”文件(该文件中记录了此次有限元分析的命令程序),为之后的集成优化作准备;最后在ISIGHT中通过宏文件和“abaqus.py”文件中的程序调用CATIA和ABAQUS对制动蹄进行优化分析;待优化完成后再对优化结果进行处理。若结果可行,则可以根据轻量化结果试制产品;若结果不可行,则寻找产生问题的原因,待问题解决后重新进行上述操作。

图6 轻量化设计流程图

Fig. 6 Flow diagram of lightweight design

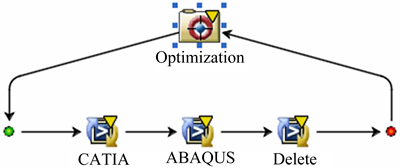

2.2 ISIGHT集成CATIA和ABAQUS

在ISIGHT中主要用到Optimization组件和Simcode组件来实现对制动蹄的轻量化。其中Optimization组件为优化组件,用于选择优化算法、设置优化变量、和优化目标等;Simcode组件是通用集成接口,可以将需要的CAD,CAE或自编程序集成到ISIGHT框架中。

图7所示为在ISIGHT中集成CATIA和ABAQUS的优化框架。使用Simcode组件来集成CATIA,ABAQUS和Delete模块。其中CATIA模块通过宏命令更改优化变量,并为有限元分析提供必要的模型文件;ABAQUS模块通过“abaqus.py”文件中的程序对更改后的模型进行有限元分析,并输出优化目标的值;Delete模块由自编程序组成,主要用于删除当前循环产生的中间文件,以保证下一个循环顺利执行。

图7 ISIGHT集成CATIA和ABAQUS的优化框架

Fig. 7 Optimization framework ISIGHT integrated ABAQUS and CATIA

2.3 设置Optimization组件

制动蹄的优化变量为壁板的厚度,见图4。选择壁板内侧对应的半径为优化变量,记为 (取值范围为178.5~184.0 mm)。优化目标为有限元分析中得到的制动蹄的体积和最大主应力。优化算法选用穷举法,使

(取值范围为178.5~184.0 mm)。优化目标为有限元分析中得到的制动蹄的体积和最大主应力。优化算法选用穷举法,使 在其取值范围内每隔0.01 mm改变1次,然后创建新的模型,并调用ABAQUS对其进行分析计算。

在其取值范围内每隔0.01 mm改变1次,然后创建新的模型,并调用ABAQUS对其进行分析计算。

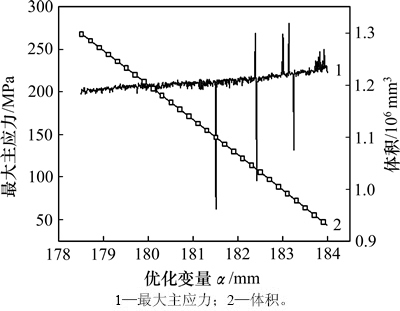

2.4 优化结果

优化完成后可以在ISIGHT的History菜单中以列表的形式查看优化结果,也可以在Graphs菜单下以图表的形式查看。图8所示为优化得到的制动蹄的最大主应力和体积与优化变量 之间的关系。经验计算可知:图8中个别偏差较大的分析结果是读取模型时的误操作引起的,是无效的分析结果。

之间的关系。经验计算可知:图8中个别偏差较大的分析结果是读取模型时的误操作引起的,是无效的分析结果。

图8 最大主应力和体积与 的关系

的关系

Fig. 8 Relations with the maximum principal stress and volume of

2.5 优化结果处理

由图8可见:随着 增加,制动蹄的最大拉应力逐渐增大,体积逐渐降低。根据ISIGHT的优化结果,除个别尺寸以外,大多数尺寸均满足设计要求。

增加,制动蹄的最大拉应力逐渐增大,体积逐渐降低。根据ISIGHT的优化结果,除个别尺寸以外,大多数尺寸均满足设计要求。

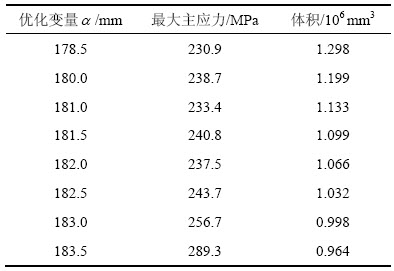

为了提高分析精度,保证优化结果的可靠性,并确定制动蹄最终的优化尺寸。在ISIGHT的优化结果中选取部分尺寸并使用ABAQUS对其进行网格细化后再分析,部分分析结果如表 1所示。

表1 优化分析结果

Table 1 Result of optimization analysis.

由表1可知:随着 逐渐增加,制动蹄的最大主应力和体积的变化情况与图8所示优化结果一致,且当

逐渐增加,制动蹄的最大主应力和体积的变化情况与图8所示优化结果一致,且当 变化到183 mm之后,制动蹄上应力增大的趋势比较明显。

变化到183 mm之后,制动蹄上应力增大的趋势比较明显。

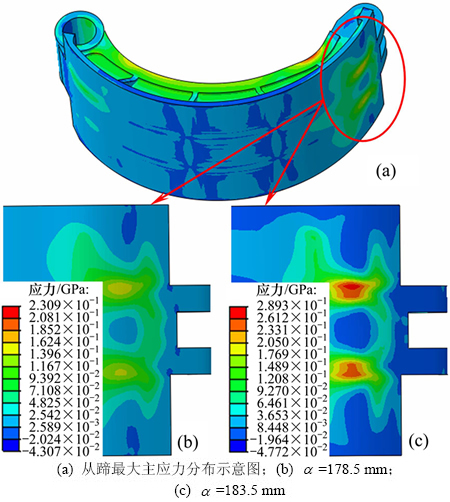

图9所示为从蹄壁板附近区域的应力分布。在ABAQUS的后处理模块中可以观察不同尺寸下壁板附近应力的变化情况,图9(b)和图9(c)所示分别为 等于178.5 mm和183.5 mm时从蹄壁板附近的应力分布情况。

等于178.5 mm和183.5 mm时从蹄壁板附近的应力分布情况。

图9 从蹄壁板附近区域的应力分布

Fig. 9 Stress distribution of wall of trailing shoe

由图9可见: 为183.5 mm时的应力比178.5 mm时的大,且高应力区域的面积也更大。通过观察不同

为183.5 mm时的应力比178.5 mm时的大,且高应力区域的面积也更大。通过观察不同 值对应的分析结果发现:随着

值对应的分析结果发现:随着 的逐渐增大,壁板附近应力越来越大,分布面积也越来越广,且最大应力区域从图 4中的辐板内侧转移到壁板附近(图9(c))。

的逐渐增大,壁板附近应力越来越大,分布面积也越来越广,且最大应力区域从图 4中的辐板内侧转移到壁板附近(图9(c))。

结合表1和图9,对比不同 的壁板附近区域的应力分布情况,确定最终的优化变量

的壁板附近区域的应力分布情况,确定最终的优化变量 为182 mm,对应的最大主应力为237.5 MPa,体积为1.099×106 mm3,从表 1可知:优化前制动蹄对应的最大主应力为230.9 MPa,体积为1.298×106 mm3。通过优化,制动蹄的质量减小1.82 kg,较优化前降低了17.87%;应力增加了6.6 MPa,较优化前增加了2.86%。由此可见,轻量化效果较明显。

为182 mm,对应的最大主应力为237.5 MPa,体积为1.099×106 mm3,从表 1可知:优化前制动蹄对应的最大主应力为230.9 MPa,体积为1.298×106 mm3。通过优化,制动蹄的质量减小1.82 kg,较优化前降低了17.87%;应力增加了6.6 MPa,较优化前增加了2.86%。由此可见,轻量化效果较明显。

3 结论

1) 建立了使用ABAQUS分析领从蹄式鼓式制动器的方法,并根据分析得到的摩擦力矩与实验的制动力矩相比较验证了分析方法的可行性。

2) 建立了ISIGHT集成CATIA和ABAQUS的优化流程,使得轻量化设计能高效可靠进行,轻量化效果明显,制动蹄的质量减少了17.87%;制动蹄上的最大应力仅增加了2.86%,满足强度要求,较好地达到了轻量化设计的目的。

3) 本文使用的轻量化设计方法同样适用于其他机械零部件,尤其是在汽车的轻量化研究领域。

参考文献:

[1] 黄健萌, 高会凯. 盘式制动器热力耦合分析的研究进展[J]. 中国工程机械学报, 2013, 11(4): 364-369.

HUANG Jianmeng, GAO Huikai. Thermo-mechanical coupling analysis on disc brakes[J]. Chinese Journal of Construction Machinery, 2013, 11(4): 364-369.

[2] VON WAGNER U, HOCHLENERT D, HAGEDORN P. Minimal models for disk brake squeal[J]. Journal of Sound and Vibration, 2007, 302(3): 527-539.

[3] LEE J M, YOO S W, KIM J H, et al. A study on the squeal of a drum brake which has shoes of non-uniform cross-section[J]. Journal of Sound and Vibration, 2001, 240(5): 789-808.

[4] 王庭义, 吕鹏民, 兰吉光, 等. 鼓式制动器制动过程动力学仿真[J]. 中国公路学报, 2010, 23(6): 115-119.

WANG Tingyi, L Pengmin, LAN Jiguang, et al. Dynamic simulation of brake process on drum brake[J]. China Journal of Highway and Transport, 2010, 23(6): 115-119.

Pengmin, LAN Jiguang, et al. Dynamic simulation of brake process on drum brake[J]. China Journal of Highway and Transport, 2010, 23(6): 115-119.

[5] 张海军, 谷正气, 杨易, 等. 鼓式制动器低频振动的分析与改进[J]. 汽车工程, 2009, 31(11): 1060-1065.

ZHANG Haijun, GU Zhengqi, YANG Yi, et al. Analysis and Improvement of low-frequency vibration of drum brake[J]. Automotive Engineering, 2009, 31(11): 1060-1065.

[6] 刘惟信. 汽车制动系的结构分析与设计计算[M]. 北京: 清华大学出版社, 2004: 1-40.

LIU Weixin. Structural analysis and design calculation of automotive brake system[M]. Peking: TsingHua University Press, 2004: 1-40.

[7] HOHMANN C, SCHIFFNER K, OERTER K, et al. Contact analysis for drum brakes and disk brakes using ADINA[J]. Computers and Structures, 1999, 72: 185-198.

[8] 杨国俊, 李伟平. 有限元分析在鼓式制动器设计中的应用[J]. 机械设计与制造, 2007(4): 14-15.

YANG Guojun, LI Weiping. Finite element analysis in the design of drum brake[J]. Machinery Design & Manufacture, 2007(4): 14-15.

[9] 郑小艳, 丁炜琦. 蹄-鼓式制动器接触分析[J]. 金属加工: 冷加工, 2013(1): 78-80.

ZHENG Xiaoyan, DING Weiqi. Contact analysis of shoe drum brake[J]. Metal Working: Cold Working, 2013(1): 78-80.

[10] SOMNAY R, SHIH S, JOHNSTON P. Improved drum brake performance prediction considering coupled thermal and mechanical effects[J]. SAE transactions, 2001, 110(2): 284-291.

[11] 孙丽. 鼓式制动器设计与效能分析[J]. 现代制造工程, 2010(8): 66-68.

SUN Li. Design and permance analysis of drum brake[J]. Moder Manufacturing Engineering, 2010(8): 66-68.

[12] 王宏斌. 盘式制动器轻量化设计研究[J]. 汽车零部件, 2011(8): 58-61.

WANG Hongbin. Caliper brake light-weight research and design[J]. Automobile Parts, 2011(8): 58-61.

[13] KIM J G, JANG G W. Development of a lightweight frame for a 40-foot flatbed trailer by using CAE-based structural optimization[J]. Proceedings of the Institution of Mechanical Engineers, Part D: Journal of Automobile Engineering, 2011, 225(5): 643-652.

[14] 潘金坤. 基于iSIGHT的鼓式制动器多目标优化设计[J]. 制造业自动化, 2011, 30(5): 114-117.

PAN Jinkun. Multi-objective optimization design of drum-fashioned brake based on iSIGHT[J]. Manufacturing Automation, 2011, 30(5): 114-117.

[15] PARK H S, DANG X P. Structural optimization based on CAD-CAE integration and metamodeling techniques[J]. Computer-Aided Design, 2010, 42(10): 889-902.

[16] LIM K H, LI X, GUAN Z D. Optimal design of advanced grid stiffened composite cylindrical shell[J]. Applied Mechanics and Materials, 2013, 330: 681-686.

(编辑 罗金花)

收稿日期:2015-08-15;修回日期:2015-10-15

基金项目(Foundation item):国家自然科学基金资助项目(51275530) (Project(51275530) supported by the National Natural Science Foundation of China)

通信作者:唐进元,博士,教授,从事汽车零部件的有限元分析和轻量化设计研究;E-mail: jytangcsu_312@163.com

摘要:以制动器强度和刚度作为约束条件,采用计算机辅助集成技术对领从蹄式制动器中的制动蹄进行轻量化设计研究。使用ABAQUS软件对领从蹄式制动器进行有限元分析,得到制动蹄的应力分布情况,并提取分析过程中制动鼓受到的摩擦力矩。通过ISIGHT软件集成CATIA和ABAQUS对制动蹄进行参数优化,对优化结果再次使用ABAQUS进行进一步分析,以提高分析精度,确定制动蹄最终的优化尺寸。研究结果表明:由分析得到的摩擦力矩与实验的制动力矩比较可知基于ABAQUS的分析步骤与方法正确可行。使用轻量化方法对制动蹄进行轻量化设计的效果较好,质量降低17.87%,应力仅增加2.86%,既实现了制动蹄的轻量化,又保证了制动蹄的强度和刚度。研究结果可为同类产品的有限元分析以及轻量化设计提供参考。

[1] 黄健萌, 高会凯. 盘式制动器热力耦合分析的研究进展[J]. 中国工程机械学报, 2013, 11(4): 364-369.

[4] 王庭义, 吕鹏民, 兰吉光, 等. 鼓式制动器制动过程动力学仿真[J]. 中国公路学报, 2010, 23(6): 115-119.

[5] 张海军, 谷正气, 杨易, 等. 鼓式制动器低频振动的分析与改进[J]. 汽车工程, 2009, 31(11): 1060-1065.

[6] 刘惟信. 汽车制动系的结构分析与设计计算[M]. 北京: 清华大学出版社, 2004: 1-40.

[8] 杨国俊, 李伟平. 有限元分析在鼓式制动器设计中的应用[J]. 机械设计与制造, 2007(4): 14-15.

[9] 郑小艳, 丁炜琦. 蹄-鼓式制动器接触分析[J]. 金属加工: 冷加工, 2013(1): 78-80.

[11] 孙丽. 鼓式制动器设计与效能分析[J]. 现代制造工程, 2010(8): 66-68.

[12] 王宏斌. 盘式制动器轻量化设计研究[J]. 汽车零部件, 2011(8): 58-61.

[14] 潘金坤. 基于iSIGHT的鼓式制动器多目标优化设计[J]. 制造业自动化, 2011, 30(5): 114-117.