文章编号:1004-0609(2015)-03-0618-08

快速凝固过共晶Al-Si合金的显微组织及其热稳定性

蔡志勇,王日初,张 纯,彭超群,解立川

(中南大学 材料科学与工程学院,长沙 410083)

摘 要:

采用扫描电镜(SEM)、差热分析仪(DSC)和X射线衍射仪(XRD),分析快速凝固过共晶Al-Si合金粉末显微组织和结构特征及其在不同退火温度和保温时间条件下过饱和固溶Si元素析出和Si相粗化行为。结果表明:快速凝固Al-Si合金显微组织中细小的块状初晶Si相和针状共晶Si相均匀分布在α(Al)基体中;气雾化过程获得的高过冷度导致Al基体晶格发生畸变,其在退火过程中得到一定程度的缓解。对快速凝固Al-Si合金中析出Si相粗化行为的分析发现,析出Si相随退火温度升高或保温时间延长而不断粗化;但其粗化不符合经典LSW理论(粗化指数n为3),粗化机制接近由扩散速率较快的界面扩散控制(n接近2)。此外,退火温度仅对粗化速率常数和激活能有较大影响,而对粗化指数的作用不明显。

关键词:

中图分类号:TG146.2 文献标志码:A

Microstructure and thermal stability of rapidly solidified hypereutectic Al-Si alloys

CAI Zhi-yong, WANG Ri-chu, ZHANG Chun, PENG Chao-qun, XIE Li-chun

(School of Materials Science and Engineering, Central South University, Changsha 410083, China)

Abstract: The microstructure characteristics of rapidly solidified hypereutectic Al-Si alloy were analyzed as function of annealing temperature and holding time by scanning electron microscopy (SEM), differential scanning calorimetry (DSC) and X-ray diffractometry (XRD). The precipitation and coarsening of supersaturated Si element were also investigated. The results indicate that the microstructure of rapidly solidified Al-Si alloy is composed of fine block-like primary and needle-like eutectic Si phase dispersed homogeneously in the α(Al) matrix. The structural distortion of the α(Al) matrix is observed owing to large solidification rate as a result of gas atomization. While, the structural distortion is released after annealing. The studies of coarsening of supersaturated Si in the matrix suggest that the precipitated Si phase coarsens with increasing annealing temperature or prolonging holding time. However, the coarsening behavior is different to the classical LSW theory. The coarsening mechanism is more likely to be controlled by interface diffusion with coarsening exponent near 2. Additionally, the annealing temperature only affects the coarsening rate constant and activation energy, but less affects the coarsening exponent.

Key words: aluminum-silicon alloy; microstructure; rapid solidification; coarsening; microhardness

高硅含量铝硅合金具有密度低、耐磨性良好和热膨胀系数较低等优点[1],从而在汽车、航空和电子工业等众多领域得到广泛应用。其优异性能主要是合金中硅相使材料的耐磨性和高温强度得到有效提高,同时获得较低的热膨胀系数。通过控制硅相含量,材料的耐磨性能、力学强度和热膨胀系数可在一定范围内变化,表现出良好的性能可控性,因此,也将过共晶铝硅合金称为硅颗粒增强铝基复合材料[2-4]。但过共晶铝硅合金组织中容易出现过分粗大的初晶和共晶Si相,导致力学性能和机械加工性能严重下降。采用不同工艺可细化和改变初晶和共晶Si相尺寸和形貌,例如变质处理[5-6]、合金化[7]、半固态成型[8-9]以及快速凝固[3, 10]等技术。快速凝固气体雾化法制备金属材料粉末已成为一种重要的工业技术,可使大量材料通过这种简单的工艺过程获得较高冷却速度,具有减小合金成分偏析、提高基体的固溶能力、消除相偏聚、形成非平衡共晶相和获得良好组织等优势,从而得到广泛的研究和应用[11]。

经气雾化制备的粉末材料在使用之前通常要经过高温烧结,如热压烧结、热挤压和热锻造等;但在高温加热过程中,过饱和固溶Si元素的析出和粗化(或熟化)将严重损害材料的力学性能[12]。此外,快速凝固微观结构受热发生的转变通常是不可逆的,不能通过热处理手段来恢复[13]。YAMAUCHI等[14]对水雾化Al-(7.1%~23.7%)Si(质量分数)合金粉末中Si相粗化行为。研究表明:快速凝固Al-Si合金在450℃退火过程中,Si相粗化速率较快,与退火时间的平方根成比例,而不是立方根。这种现象在退火初始阶段尤其明显,其主要原因是高冷速获得的高过饱和程度导致Si相长大驱动力较大。VIANCO等[15]通过对比不同冷速Sn-Pb合金中富Pb相的粗化行为发现:随着合金冷速增大,富Pb相颗粒的粗化速率提高,同时粗化激活能也随之提高。对采用甩带法制备的Al-12% Si合金显微组织及其热稳定的研究表明:当退火温度低于250 ℃时,主要发生基体中过饱和固溶Si元素的析出;当退火温度高于300 ℃,Si相开始发生明显粗化,同时基体显微硬度急剧下降[16]。沈军等[17]对快速凝固高硅铝合金粉末时效特性的研究发现,时效初期粉末显微硬度有一定程度降低,随后延长时效时间则保持不变。但是,针对快速凝固条件下合金中过饱和原子的析出和粗化行为与凝固条件的分析还比较欠缺。

为更好地保持快速凝固合金的组织结构特征,需要研究粉末组织结构特征及其热稳定性,为选择合适的热致密化工艺参数提供参考。在此,本文作者采用气雾化法制备过共晶Al-Si合金粉末,首先观察雾化合金的组织结构特征,然后分析退火条件对粉末显微硬度、组织和结构的影响,同时考察在加热处理过程中Si元素析出和Si相粗化行为。

1 实验

本实验中材料成分为Al-27% Si(质量分数,下同),原材料采用高纯铝锭(纯度为99.995%)和单晶硅片。在中频感应电炉中进行合金熔炼,经精炼、脱气和保温后采用气雾化法制备合金粉末,雾化气体选用氮气雾化气体压力为0.9 MPa,雾化温度为900~950 ℃,整个制粉和冷却过程均在氮气保护下进行。

将合金粉末用玻璃管抽真空密封,在电阻炉中进行退火处理,退火温度为300~500 ℃,保温时间为10~10240 min。将电阻炉升温到预定温度后放入样品,保温一定时间后取出样品并迅速水淬至室温。采用Micro-Plus粉末粒度分析仪测定Al-Si合金粉末的粒度分布特征。合金粉末截面显微组织观察用试样采用导电型树脂粉末镶嵌,经研磨、抛光后采用Keller溶液(1%HF-1.5%HCl-2.5%HNO3-95%H2O,体积分数)腐蚀。采用FEI QUANTA-200扫描电子显微镜(SEM)观察合金粉末显微组织。在D/Max2500VB+ X射线衍射线仪(XRD)上分析合金粉末的结构特征。采用Perkin-Elmer DSC 7分析合金粉末的热性能。采用Image-Pro Plus图像处理软件测量不同条件处理后合金粉末组织中的Si相尺寸进行测量,同一粉末颗粒多次(>200次)测量后取平均值。显微硬度测试在抛光后的合金粉末截面上进行,采用HDX-1000型显微硬度计,载荷约为0.25 kN,载荷保持时间为15 s,每个样品分别测量7次后取平均值。

2 结果与讨论

2.1 雾化粉末特征

2.1.1 显微组织

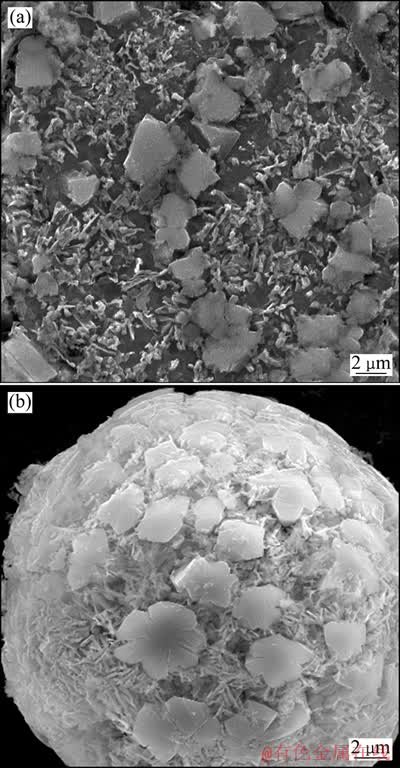

快速凝固过共晶Al-Si合金粉末截面和表面显微组织如图1所示。从图1可看出,采用气体雾化制备的合金粉末,合金组织中块状初晶Si相和针状共晶Si相均匀分布在α(Al)基体中。由于粉末粒度较小,在凝固过程中获得较大过冷度,因此,组织中初晶Si相和共晶Si相的尺寸细小,初晶Si相平均直径小于3 μm,而针状共晶Si相趋于缠结在一起形成网络状结构。对比图1(a)和(b)可以发现,粉末颗粒表面的初晶Si相密度较截面中的高。这是由于在雾化过程中,合金熔滴凝固是由外向内进行,熔滴的表层具有最大的温度梯度,冷却速度最大;根据结晶规律,初晶Si相优先在颗粒表面析出并长大。

2.1.2 热分析

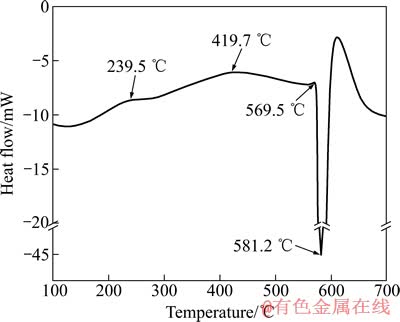

采用差示扫描量热法(DSC)分析气雾化Al-Si合金粉末在连续加热过程中组织的稳定性,其结果如图2所示。从图2可以看出,在连续加热过程中出现两个放热峰,这与水雾化Al-Si合金粉末的DSC曲线类似[14]。根据文献[18-19]中对快速凝固Al-Si系列合金的分析,大部分认为第一个放热峰主要为基体中过饱和固溶Si原子析出而形成Si相的反应;而对于第二放热峰的分析还没有统一定论,根据目前的观察认为该反应是基体中初晶Si相、共晶Si相以及析出的Si原子的聚集和粗化导致的放热反应。放热现象不明显主要是由于过饱和Si相析出耗费很大的储能,因此,粗化过程需要在较高的温度下才明显。从图2还可以看出,合金粉末在稍低于平衡态共晶温度(577 ℃)时开始发生部分熔化,根据最小界面能量原理,共晶相熔化分解出来的Si相颗粒将聚集长大并向球状演变。因此,在高于共晶温度加热保温时,Si相粗化所需时间很短,粗化现象很明显[20]。

图1 快速凝固Al-Si合金粉末截面和表面显微组织

Fig. 1 Cross-sectional (a) and surface (b) microstructures of rapidly solidified Al-Si alloy powder

图2 快速凝固Al-Si合金粉末的DSC曲线

Fig. 2 DSC curve of rapidly solidified Al-Si alloy powder

2.2 加热过程的组织结构演变

快速凝固Al-Si合金粉末在热变形致密化过程中,Si元素析出与Si相长大是导致材料力学性能降低的主要原因。为了更好地保持快速凝固合金的组织结构特征,必须选择合适的热致密化工艺参数,下面分析在加热保温过程中Si元素析出与Si相长大与加热温度和保温时间的关系。

2.2.1 加热温度对显微组织的影响

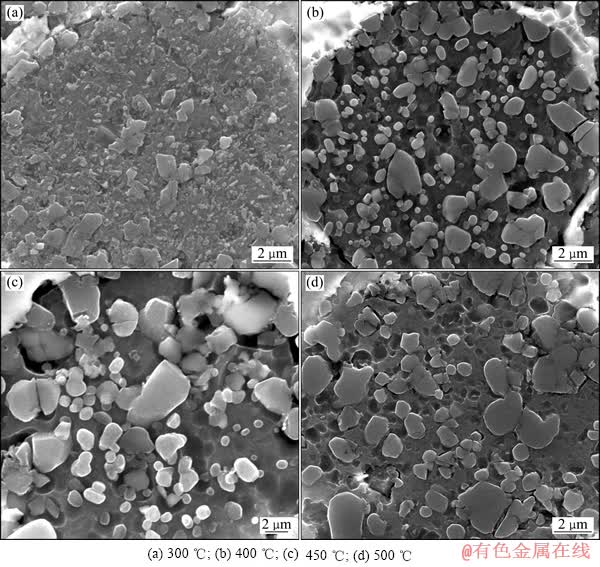

快速凝固Al-Si合金粉末在不同退火温度下保温160 min后的截面显微组织如图3所示。由图3可知,与雾化粉末相比,在退火温度较低时(300 ℃),初晶Si相的形貌和尺寸没有明显变化;随着退火温度的升高(400~450 ℃),块状初晶Si相发生显著尖角钝化。而针状共晶Si相则在较低温度下(300 ℃)即发生溶解,表现为针状相消失,这可能对应DSC曲线的第一个放热峰。同时,经300 ℃退火160 min后,组织中可以发现细小的析出Si相颗粒,这些颗粒随着退火温度升高而逐渐转变为近球状相,并不断粗化。对比图3(b)和(c)还可以发现,经450 ℃保温160 min后,粉末组织中析出Si相的颗粒数目最多,且球化程度较好,其平均尺寸为0.42 μm。当退火温度升高至500 ℃后(见图3(d)),组织中析出Si相进一步长大,此时,析出Si相平均尺寸达到0.69 μm。

一般而言,Si相长大通过Si原子扩散并附着到原有Si颗粒表面的形式进行,在此过程中,Si原子的扩散速率起主要作用[21]。而Si原子的扩散是个热激活过程,随着退火温度升高,其扩散速率得到显著提高,故析出Si相随退火温度升高而不断粗化。由图3(d)还可以发现,一些大尺寸的析出Si相颗粒出现搭接,并逐渐团聚在一起形成一个Si颗粒,从而导致析出的Si相尺寸急剧增大。

2.2.2 保温时间对显微组织的影响

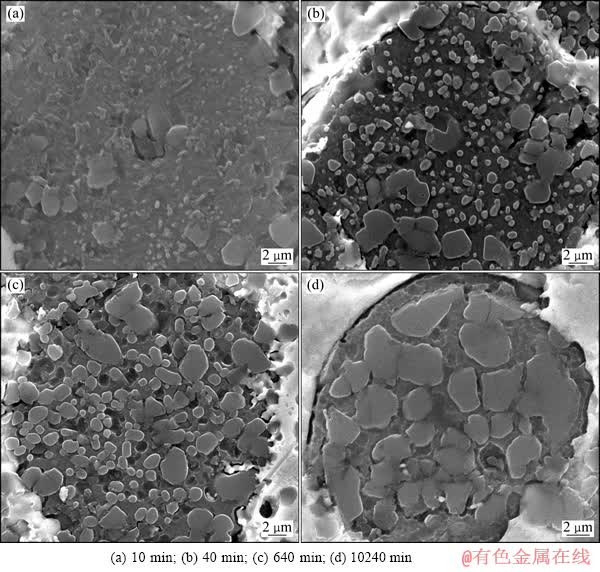

快速凝固Al-Si合金粉末在450 ℃保温不同时间后的显微组织如图4所示。由图4(a)可以看出,在450℃保温10 min后, 初晶Si相的形貌和尺寸没有明显变化;而共晶Si硅相基本溶解到α(Al)基体中,析出的细小Si相弥散分布在Al基体中。随着保温时间延长(见图4(b)和(c)),过饱和固溶Si原子不断析出并长大,同时球化程度较好。由于退火温度较高,析出Si相随保温时间的继续延长发生急剧长大,Si相之间的团聚比较明显;同时初晶Si相的尖角发生明显钝化。在450℃保温10240 min后(见图4(d)),析出Si相粗化现象非常严重,导致析出Si相与初晶硅相基本无法区分,但可以看出析出Si相与初晶Si相颗粒均发生团聚长大。

图3 快速凝固Al-Si合金粉末不同温度保温160 min后的显微组织

Fig. 3 Microstructures of rapidly solidified Al-Si powders annealed at various temperatures for 160 min

图4 快速凝固Al-Si合金粉末450 ℃保温不同时间的显微组织

Fig. 4 Microstructures of rapidly solidified Al-Si powders annealed at 450 ℃ for different times

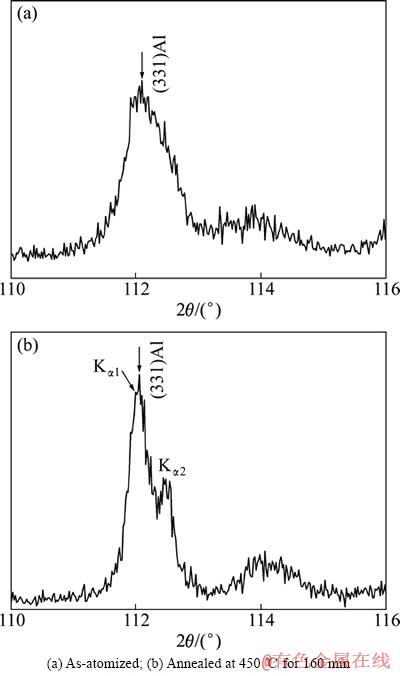

2.2.3 结构特征演变

图5所示为(331) α(Al)相在高角度区间的XRD谱。由图5可知,快速凝固Al-Si合金粉末经450 ℃保温160 min后,基体α(Al)的衍射峰尖锐化,且在主峰Kα1右侧又出现一个Kα2峰。从图5还可以看出,与雾化态相比,经退火处理后的合金粉末的基体α(Al)衍射峰向低角度方向偏移,说明退火处理引起相应晶面间距增大,使α(Al)基体晶格常数增加。该结果可表征如下:经快速凝固后大量的Si元素固溶于α(Al)基体中,造成α(Al)基体晶格收缩,使其晶格常数减小,经加热保温后过饱和固溶原子发生脱溶析出,引起的基体晶格收缩作用减弱,使α(Al)基体的晶格常数表现出增大的趋势。

图5 (331)α(Al)相在高角度区间的XRD谱

Fig. 5 XRD patterns of high index plane (331) α(Al) phase

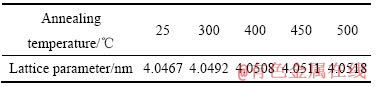

由以上观察可知,快速凝固过共晶Al-Si合金在退火过程中,首先发生共晶Si相的溶解和过饱和固溶Si原子的析出;随着退火温度的提高或保温时间的延长,析出Si相通过Si原子的扩散和Si相之间的团聚而长大;而初晶Si相在整个退火过程主要发生尖角的钝化,其尺寸无明显变化。为进一步分析Si相的析出行为,对退火前后合金粉末做X射线衍射分析,计算所得α(Al)基体的点阵常数列于表1。从表1可知,随加热温度升高和保温时间延长,α(Al)基体点阵常数增大,表明Si相从α(Al)基体中脱溶析出并粗化,从而进一步验证了以上分析。

表1 气雾化Al-Si合金粉末α(Al)基体的点阵常数

Table 1 Lattice parameter of α(Al) matrix in Al-Si alloy powder

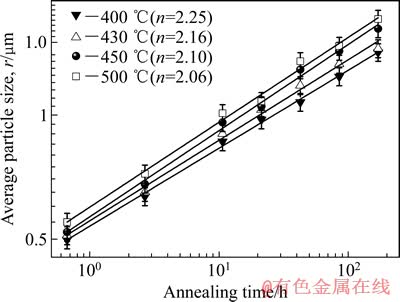

2.3 析出Si相的粗化行为

图6所示为不同退火温度下析出Si相的平均尺寸随保温时间的变化。由图6可知,析出Si相的平均尺寸随退火温度的升高或保温时间的延长而不断增大。在加热保温过程中,过饱和固溶在α(Al)基体中的Si原子析出后开始聚集长大,即发生粗化(或熟化)。根据二元合金中扩散控制的析出相粗化动力学LSW理论[22-23],合金粉末中析出Si相的粗化过程中,Si相的半径r和加热保温时间t满足比例关系,即rn∝t,n为粗化指数。当n为2时,扩散由界面扩散控制;当n为3时,扩散由体扩散控制。在一定退火温度下,任意第二相颗粒的半径r随时间t的变化符合以下关系:

(1)

(1)

式中:K 为粗化速率常数。

(2)

(2)

式中:D为溶质原子在基体中的等效扩散系数;C∞为固溶体平衡时溶质的极限浓度;γ为析出相/基体的界面能;Vm为析出相的摩尔体积;Rg为摩尔气体常数;T为绝对温度。

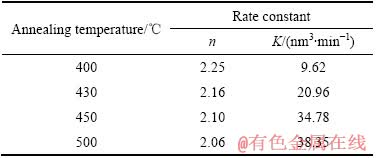

不同退火温度下析出相的粗化指数可以通过快速凝固合金中析出Si相平均尺寸与退火温度的对数关系获得,如图6所示,即图中拟合直线斜率的倒数,结果列于表2中。由此可见,快速凝固Al-Si合金中析出Si相的粗化速率较快,扩散机制接近由界面扩散控制,但是退火温度对粗化指数的影响不明显。

图6 不同退火温度下析出Si相平均尺寸与保温时间的对数关系

Fig. 6 Logorithm relationship between size of precipitated Si phase and annealing time

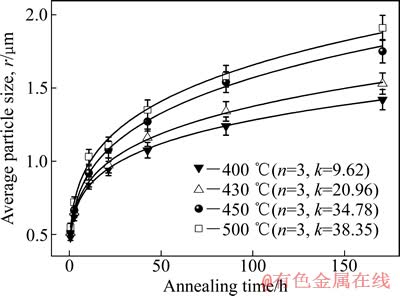

根据经典LSW理论(n=3),由式(1)可知,根据 对析出相平均尺寸与保温时间的关系进行非线性拟合,如图7所示,获得不同退火温度下析出Si相的粗化速率常数,结果列于表2中。由表2可见,析出Si相的粗化速率常数随退火温度升高而增大,说明退火温度对粗化速率常数的影响较大。

对析出相平均尺寸与保温时间的关系进行非线性拟合,如图7所示,获得不同退火温度下析出Si相的粗化速率常数,结果列于表2中。由表2可见,析出Si相的粗化速率常数随退火温度升高而增大,说明退火温度对粗化速率常数的影响较大。

图7 不同退火温度下析出Si相平均尺寸与保温时间的关系

Fig. 7 Average size of precipitated Si phase as function of annealing time at different annealing temperatures

由扩散理论 ,可以获得析出Si相的粗化速率常数:

,可以获得析出Si相的粗化速率常数:

(3)

(3)

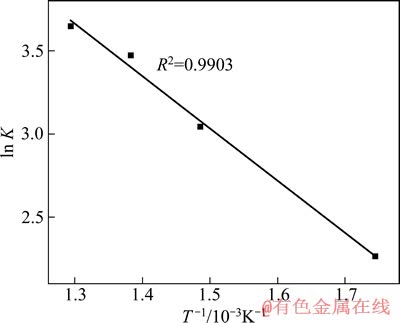

式中:D0为频率因子,Q为析出Si相的粗化激活能。由式(3)取对数可得

(4)

(4)

根据式(4),雾化A-Si合金粉末在不同退火温度下,析出Si相的粗化速率常数与保温时间的关系如图8所示。由图8直线的斜率获得快速凝固Al-Si合金中析出Si相的粗化激化能为45.01 kJ/mol。该粗化激活能远远小于Si的自扩散激活能(400~450 kJ/mol),同时也小于文献中析出Si相粗化激活能的计算值(81~105 kJ/mol)[24-25]。HARDY等[26]的研究表明:析出相的粗化常数随着粗化相体积分数增加而提高。因此,本实验中得到的低粗化激活能与采用的Al-Si合金中Si含量较高有关。

图8 析出Si相粗化速率常数与保温时间的关系

Fig. 8 Relationship between coarsening rate constant and annealing time for precipitated Si phase

综上所述,快速凝固过共晶Al-Si合金中析出Si相的粗化速率较快,导致这种现象的主要原因是该合金中非平衡组织结构特征,即高过饱和程度和高组织缺陷(如高密度位错)引起析出相粗化的激活能较大。VIANCO等[15]对不同冷速Sn-Pb合金中富Pb相粗化行为的研究表明:富Pb相颗粒的粗化速率随合金冷速(10~100 ℃/min)增大而提高,同时粗化激活能也随之提高。GRAISS等[27]对Sb-InSb共晶合金热稳定性的研究也表明:小尺寸试样(0.9 μm,冷速高)中Sb颗粒的粗化速率较大尺寸(3.4 μm,冷速低)试样的快,其粗化激活能是大尺寸试样的1.66倍。同时,快速凝固Al-Si合金中细小均匀分布的Si相,特别是共晶Si相,具有较大的表面能和较小的扩散间距有利于Si相的粗化。

表2 不同退火温度下析出Si相的粗化和粗化速率常数

Table 2 Coarsening exponent and rate constant for precipitated Si phase at different annealing temperatures

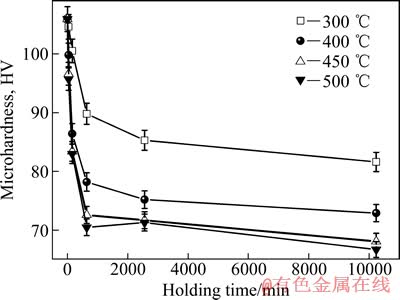

2.4 显微硬度

快速凝固Al-Si合金粉末在不同温度下退火后的显微硬度变化曲线如图9所示。从图9可以看出,在保温初期,随时间延长,合金粉末显微硬度急剧下降;当保温时间超过240 min后,继续延长保温时间,合金显微硬度不再继续降低,而是保持相对稳定。合金粉末在保温初期引起显微硬度下降的原因主要有两个方面:1) 粉末加热后,基体中过饱和固溶Si原子在热激活作用下脱溶析出,对基体的固溶强化作用逐渐减弱;2) 快速凝固使基体晶格严重畸变,存在大量高密度位错,对组织起晶格错配强化和位错强化作用,粉末加热后使基体晶格畸变发生一定松弛并释放一定量错配畸变能;同时,位错发生滑移和重新排列,异号位错相互抵消,位错密度降低,造成晶格错配和高密度位错对合金组织的强化作用减弱,使合金发生软化,表现为合金显微硬度下降。随着保温时间的延长,过饱和固溶原子的脱溶和组织回复过程已充分完成,因此,合金粉末显微硬度下降到一定程度后便不再继续下降,维持相对稳定。

图9 快速凝固Al-Si合金显微硬度随退火温度和保温时间的变化

Fig. 9 Microhardness of rapidly solidified Al-Si alloy as function of annealing temperature and holding time

3 结论

1) 快速凝固过共晶Al-Si合金显微组织中细小的块状初晶Si相和针状共晶Si相均匀分布在α(Al)基体中;过饱和固溶的Si原子导致α(Al)基体晶格发生畸变。DSC分析发现,加热过程主要发生过饱和固溶Si原子的脱溶析出和聚集长大。

2) 对快速凝固Al-Si合金中析出Si相粗化行为分析发现,析出Si相随退火温度提高或保温时间延长而不断粗化;但其粗化不符合经典LSW理论,粗化机制接近由界面扩散控制(粗化指数n接近2)。快速凝固获得的非平衡组织结构特征是导致析出Si相快速粗化的根本原因。

3) 快速凝固Al-Si的粗化激活能为45.01 kJ/mol,退火温度仅对粗化速率常数和激活能有较大影响,对粗化指数的作用不明显。

4) 退火初期,随保温时间延长,合金粉末显微硬度呈下降趋势,当保温时间超过240 min后,继续延长保温时间,合金显微硬度保持相对稳定。

REFERENCES

[1] 张 磊, 杨 滨. 热等静压对电子封装60wt%Si-Al合金组织与性能的影响[J]. 塑性工程学报, 2010, 17(4): 116-119.

ZHANG Lei, YANG Bin. Effect of HIP on microstructures and properties of 60wt%Si-Al electronic packaging materials[J]. Journal of Plasticity Engineering, 2010, 17(4): 116-119.

[2] KANG W K, YILMAZ F, KIM H S, KOO J M, HONG S J. Fabrication of Al-20wt%Si powder using scrap Si by ultra high-energy milling process[J]. Journal of Alloys and Compounds, 2012, 536(S1): s45-s49.

[3] CUI C, SCHULZ A, EPP J, ZOCH H W. Deformation behavior of spray-formed hypereutectic Al-Si alloys[J]. Journal of Materials Science, 2010, 45(10): 2798-2807.

[4] YU W, YU J K. Silicon dissolution and interfacial characteristics in Si/Al composites fabricated bygas pressure infiltration[J]. Materials Chemistry and Physics, 2013, 139(1/2): 783-788.

[5] ZUO M, ZHAO D, TENG X, GENG H, ZHANG Z. Effect of P and Sr complex modification on Si phase in hypereutectic Al-30Si alloys[J]. Materials & Design, 2013, 47: 857-864.

[6] 李志辉, 张永安, 熊柏青, 朱宝宏, 刘红伟, 王 锋, 魏衍广, 张济山. 快速凝固硅铝合金材料的组织与性能[J]. 稀有金属材料与工程, 2010, 39(9): 1659-1663.

LI Zhi-hui, ZHANG Yong-an, XIONG Bai-qing, ZHU Bao-hong, LIU Hong-wei, Wang Feng, WEI Yan-guang, ZHANG Ji-shan. Microstructure and properties of rapidly solidified silicon-aluminum alloy materials[J]. Rare Metal Materials and Engineering, 2010, 39(9): 1659-1663.

[7] WU C T, LEE S L, HSIEH M H, LIN J C. Effects of Cu content on microstructure and mechanical properties of Al-14.5Si-0.5Mg alloy[J]. Materials Characterization, 2010, 61(11): 1074-1079.

[8] 李树索, 赵爱民, 毛卫民, 钟雪友, 韩雅芳. 半固态过共晶Al-Si合金显微组织中近球形α相形成机理的研究[J]. 金属学报, 2000, 36(5): 545-549.

LI Shu-suo, ZHAO Ai-min, MAO Wei-min, ZHONG Xue-you, HAN Ya-fang. Study on forming mechanism of sphere-like α phase in microstructure of semisolid hypereutectic Al-Si alloy[J]. Acta Metallurgic Sinica, 2000, 36(5): 545-549.

[9] HAGHDADI N, ZAREI-HANZAKI A, HESHIMATI-MANESH S, ABEDI H R, HASSAS-IRANI S B. The semisolid microstructural evolution of a severely deformed A356 aluminum alloy[J]. Materials & Design, 2013, 49: 878-887.

[10] JIA Y D, CAO F Y, SERGIO S, MA P, LI H C. YU L, JURGE E, SUN J F. Microstructure and thermal expansion behavior of spray-deposited Al-50Si[J]. Materials & Design, 2014, 57: 585-591.

[11] CAI Y H, LIANG R G, HOU L G, ZHANG J S. Effect of Cr and Mn on the microstructure of spray-formed Al-25Si-5Fe-3Cu alloy[J]. Materials Science and Engineering A, 2011, 528(12): 4248-4254.

[12] 丁道云, 孙章明, 陈振华. 快速凝固过共晶铝硅合金粉末特性[J]. 中南工业大学学报: 自然科学版, 1995, 26(1): 92-96.

DING Dao-yun, SUN Zhang-min, CHEN Zhen-hua. Characteristics of rapidly solidified Al-22Si alloy powders[J]. Journal of Central South University: Natural Science Edition. 1995, 26(1): 92-96.

[13] 王 话, 于福晓, 孙振国. 快速凝固铝硅合金粉末加热过程中硅颗粒的粗化行为[J]. 铸造, 2007, 56(1): 65-67.

WANG Hua, YU Fu-xiao, SUN Zhen-guo. Coarsening characteristic of Si particles in powders of rapidly solidified Al-Si alloy[J]. Casting, 2007, 56(1): 65-67.

[14] YAMAUCHI I, OHNAKA I, KAWAMOTO S, FUKUSAKO T. Production of rapidly solidified Al-Si alloy powder by the rotation-water-atomization process and its structure[J]. Journal of the Japan Institute of Metals, 1985, 27(3): 72-77.

[15] VIANCO P, REJENT J, ZENDER G, ALICE K. Kinetics of Pb-rich phase particle coarsening in Sn-Pb solder under isothermal annealing-cooling rate dependence[J]. Journal of Materials Research, 2005, 20(6): 1563-1573.

[16] BIROL Y. Microstructural evolution during annealing of a rapidly solidified Al-12Si alloy[J]. Journal of Alloys and Compounds, 2007, 439(1/2): 81-86.

[17] 沈 军, 孙剑飞, 谢壮德, 周彼德, 李庆春. 快速凝固高硅铝合金粉末显微组织及时效特性[J]. 特种铸造及有色合金, 2001(4): 1-2.

SHEN Jun, SUN Jian-fei, XIE Zhuan-de, ZHOU Bi-de, LI Qing-chun. Microstructure and aging behavior of rapidly solidified Al-Si alloy powder[J]. Special Casting & Nonferrous Alloys, 2001(4): 1-2.

[18] SHEN J, XIE Z D, ZHOU B D, LI Q C. Characteristics and microstructure of a hypereutectic Al-Si alloy powder by ultrasonic gas atomization process[J]. Journal of Materials Science and Technology, 2001, 17(1): 79-80.

[19] TEBIB M, MORIN J B, AJERSCH F, CHEN X G. Semi-solid processing of hypereutectic A390 alloys using novel rheoforming process[J]. Transactions of Nonferrous Metals Society of China, 2010, 20(9): 1743-1748.

[20] WU Y F, KIM G Y, ANDERSON I E, LOGRASSO T A. Experimental study on viscosity and phase segregation of Al-Si powders in microsemisolid powder forming[J]. Journal of Manufacturing Science and Engineering, 2010, 132(1): 1-7.

[21] HE K Z, YU F X, ZHAO D Z, ZUO L. Characterization of precipitates in a hot-deformed hypereutectic Al-Si alloy[J]. Journal of Alloys and Compounds, 2012, 539: 74-81.

[22] LIFSHITZ I M, SLYOZOV V V. The kinetics of precipitation from supersaturated solid solutions[J]. Journal of Physics and Chemistry of Solids, 1961, 19(1/2): 35-50.

[23] WANGER C. Theory of precipitate change by redissolution[J]. Z Elektrochem, 1961, 65(7/8): 581-591.

[24] BAIK K H, SEOK H K, KIM H S, GRANT P S. Non-equilibrium microstructure and thermal stability of plasma-sprayed Al-Si coatings[J]. Journal of Materials Research, 2005, 20(8): 2038-2045.

[25] ANTONIONE C, BATTEZZATI L, MARINO F. Structure and stability of rapidly solidified Al-Si based alloys[J]. Journal of Materials Science Letter, 1986, 5(5): 586-588.

[26] HARDY S C, VOORHEES P W. Ostwald ripening in a system with a high volume fraction of coarsening phase[J]. Metallurgical Transactions A, 1988, 19(11): 2713-2721.

[27] GRAISS G, SAAD G. Coarsening behavior of Sb-InSb eutectic alloy of two starting particle sizes[J]. Metallography, 1985, 18(3): 227-234.

(编辑 龙怀中)

基金项目:国防科学技术工业委员会军工配套项目(JPPT-125-GJGG-14-016)

收稿日期:2014-08-01;修订日期:2014-10-19

通信作者:王日初,教授,博士;电话:0731-88836638;E-mail:rcwcsu@163.com

摘 要:采用扫描电镜(SEM)、差热分析仪(DSC)和X射线衍射仪(XRD),分析快速凝固过共晶Al-Si合金粉末显微组织和结构特征及其在不同退火温度和保温时间条件下过饱和固溶Si元素析出和Si相粗化行为。结果表明:快速凝固Al-Si合金显微组织中细小的块状初晶Si相和针状共晶Si相均匀分布在α(Al)基体中;气雾化过程获得的高过冷度导致Al基体晶格发生畸变,其在退火过程中得到一定程度的缓解。对快速凝固Al-Si合金中析出Si相粗化行为的分析发现,析出Si相随退火温度升高或保温时间延长而不断粗化;但其粗化不符合经典LSW理论(粗化指数n为3),粗化机制接近由扩散速率较快的界面扩散控制(n接近2)。此外,退火温度仅对粗化速率常数和激活能有较大影响,而对粗化指数的作用不明显。

[1] 张 磊, 杨 滨. 热等静压对电子封装60wt%Si-Al合金组织与性能的影响[J]. 塑性工程学报, 2010, 17(4): 116-119.

[6] 李志辉, 张永安, 熊柏青, 朱宝宏, 刘红伟, 王 锋, 魏衍广, 张济山. 快速凝固硅铝合金材料的组织与性能[J]. 稀有金属材料与工程, 2010, 39(9): 1659-1663.

[8] 李树索, 赵爱民, 毛卫民, 钟雪友, 韩雅芳. 半固态过共晶Al-Si合金显微组织中近球形α相形成机理的研究[J]. 金属学报, 2000, 36(5): 545-549.

[12] 丁道云, 孙章明, 陈振华. 快速凝固过共晶铝硅合金粉末特性[J]. 中南工业大学学报: 自然科学版, 1995, 26(1): 92-96.

[13] 王 话, 于福晓, 孙振国. 快速凝固铝硅合金粉末加热过程中硅颗粒的粗化行为[J]. 铸造, 2007, 56(1): 65-67.

[17] 沈 军, 孙剑飞, 谢壮德, 周彼德, 李庆春. 快速凝固高硅铝合金粉末显微组织及时效特性[J]. 特种铸造及有色合金, 2001(4): 1-2.