文章编号: 1004-0609(2006)03-0436-06

在密封熔炼炉含0.01%HFC134a的氮气中

熔炼AZ91D镁合金

聂书红, 熊守美

(清华大学 机械工程系 先进成形制造重点实验室, 北京 100084)

摘 要:

在一次性充入含0.01%HFC134a(体积分数)的氮气的密封熔炼炉中, 研究了表面搅拌、 熔炼温度和熔炼炉密封质量对AZ91D镁合金保护效果的影响以及气氛对熔炼坩埚内壁的腐蚀, 并对表面膜形貌、 厚度和成分进行了研究。 研究结果表明, HFC134a适合充当镁合金在密封熔炼炉中保护气体, 氮气是一种好的载气。 无表面搅拌时, AZ91D镁合金的最高保护温度是865℃; 有表面搅拌时, 最高保护温度是800℃。 允许熔炼炉内压升率超过10kPa/min。 所有保护膜呈致密胞团状结构, 膜厚度在1~2μm之间, 且比较均匀。 而AZ91D镁合金不被保护时, 表面膜呈絮状, 膜厚度在2~5μm之间变化, 厚度很不均匀。 随熔炼温度升高, 表面膜中C含量逐渐减少到零, 表面膜中氧含量逐渐升高。 炉内气氛对熔炼炉内壁无可观察到的腐蚀。

关键词: 镁合金; 密封炉; 保护气体; 表面膜 中图分类号: TB304

文献标识码: A

Melting AZ91D magnesium alloy in sealed furnace with

protective atmosphere of N2 containing 0.01%HFC134a

NIE Shu-hong, XIONG Shou-mei

(Key Laboratory for Advanced Manufacturing by Materials Processing Technology,

Department of Mechanical Engineering, Tsinghua University, Beijing 100084, China)

Abstract: The effects of holding temperature, stirring and furnace seal quality on the protection of AZ91D magnesium alloy were investigated in a sealed furnace filled once with N2 containing 0.01%HFC134a (volume fraction) before the experiments, the corrosion of the atmosphere to the inner wall of the furnace was analyzed. The morphology, thickness, and composition of the surface films were also studied. The results show that HFC134a is suitable to be the protective gas of magnesium alloys and N2 is a good carrier gas for HFC134a. Without surface agitation, the highest protective temperature for AZ91D melt is 865℃; with surface agitation, the highest protective temperature is 800℃, and the allowable pressure rising velocity in crucible can exceed 10kPa/min.The morphology of all protective surface films reveals a compact cellular structure with an evenly distributed thickness of 1-2μm, whereas that of unprotective films reveals a wadding like structure with an uneven thickness. With the increase of the holding temperature, the carbon content in surface films decreases to zero, and the oxygen content increases gradually. No corrosion of the atmospheres to the inner wall of the furnace is found during the experiments.

Key words: magnesium alloy; sealed furnace; protective gas; surface film

在空气中, 液态镁及其合金会迅速氧化、 燃烧, 因此镁及其合金的铸造和熔炼需要在熔剂或保护气氛中进行[1-4]。 镁工业中最常用的熔炼炉为不断通入保护气体不断排放保护气体的开放式熔炼炉[5-7]。 在开放式炉中熔炼镁合金, 保护气体使用量大。 不管采用何种保护气体, 大量地使用, 不仅浪费, 而且可能增加对环境、 设备和人体的危害。 另外, 近年来有关地球温暖化的报道此起彼伏, 日益严重的全球变暖趋势开始受到全世界各国的重视[8-11]。 国际镁学会曾提出改进镁坩埚炉盖密封性, 减少保护气体的排放, 因此需要研究不同保护气体在密封熔炼炉内的保护效果和可行性。

在欧洲已有不少研究者用CO2 /Ar混合物来在密闭系统中熔炼镁合金。 一些研究人员研究了往封闭炉中连续通入排放几种不同浓度保护气体对镁合金保护效果的影响[12]。 法国的Brochot[13]采用CO2/Ar的混合物结合新的铸造带设计模铸镁合金。 德国的亚琛工业大学铸造研究所拟建一套集融化与压铸为一体的封闭型镁合金生产工艺系统。 但是密封熔炼技术还不成熟, 保护气氛和使用工艺设备还需要做大量工作, 尤其是进一步开发经济实用、 高效的绿色气体保护熔炼技术及相关工艺装备。

本文作者在一次性充入含0.01%HFC134a(体积分数)的氮气的密封熔炼炉中, 研究了表面搅拌、 熔炼温度和熔炼炉密封质量对保温2h的AZ91D镁合金保护效果的影响以及气氛对熔炼坩埚内壁的腐蚀, 并对表面膜形貌、 厚度和成分进行了研究。

1 实验

1.1 设备

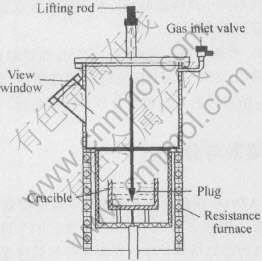

实验所用熔炼炉的示意图如图1所示。 炉内气压可小于或等于6Pa, 压升率可小于或等于0.67Pa/h。 炉内容积为20L。 设有新鲜熔液暴露装置、 取样装置、 试样快速冷却装置。 炉顶、 炉壁设透光孔、 观察窗。 采用D07-7B/21型质量流量计控制通入炉内各气体的流量。 采用KSY-12-16S可控硅控温仪表控温, 控温精度小于3℃。 采用成都睿宝ZDZ-52T电阻真空计控制炉内残余空气量。 真空计显示炉内压力越小, 炉内残余空气越少。

图1 实验炉示意图

Fig.1 Schematic diagram of test rig

1.2 方法

1.2.1 炉内气氛的控制

首先, 炉内抽真空至真空计显示6Pa, 然后关闭真空泵接口阀门, 利用D07-7B/21型质量流量计充入预定比例的各种气体。 所有气体在流量计出口汇合通入炉内。 当炉内压力为1.01kPa时, 关闭充气口, 关闭流量计, 停止充入气体, 开始熔炼过程。

1.2.2 熔炼炉密封质量的表征

熔炼炉密封质量通过测量熔炼炉内压升率来表征。 实验前, 用2XZ-2型机械真空泵抽气30min, 然后关闭真空泵, 并记下炉内压力, 观察炉内压力升高速度。

1.2.3 样品的制备

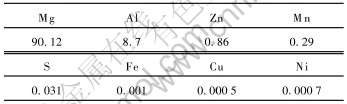

把切割好的合适大小的块状AZ91D(成分见表1)镁合金放入炉内小坩埚中, 在预定炉内气氛下加热至设定温度, 并保温至预先设定的时间, 通过观察孔观察保护效果。 对保护效果好的实验结果, 部分重新实验, 保温至预先设定的时间后, 拔出小坩埚底部的塞子, 反复破坏镁合金表面已经形成的表面膜, 通过观察孔观察保护效果。 最后小坩埚在炉内气氛下冷却至低于100℃取出。 在所得样品上切割小块进行表面膜的表面断面形貌、 成分等分析检测。 实验前, 块状样品AZ91D镁合金的质量在140~170g之间。

表1 AZ91D镁合金的成分

Table 1 Composition of AZ91D magnesium alloy (mass fraction, %)

断面检测样品的制备: 用不同粒度的SiC砂纸打磨切割的小块样品断面, 并用粒度为0.25μm的金刚石研磨膏抛光。

1.2.4 表面断面形貌观察、 成分分布检测分析

采用JSM-6301场发射扫描电镜进行表面膜表面、 断面形貌观察和成分分布检测分析。

2 结果与分析

2.1 AZ91D镁合金在不同温度下的保护效果

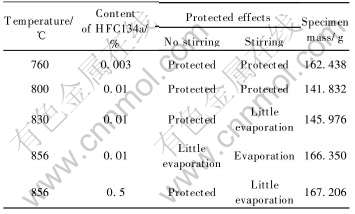

表2列出了在一次性充入含0.01%HFC134a的氮气的密封熔炼炉中, 表面搅拌和熔炼温度对保温2h的AZ91D镁合金保护效果的影响。 从表1中可以看出, 无表面搅拌情况下, 温度低于845℃时, AZ91D镁合金被保护, 炉内观察不到蒸发产物; 温度为856℃时, AZ91D镁合金不完全被保护, 炉内观察到很少量的蒸发物; 增加HFC134a的浓度(体积分数)至0.5%, 温度为856℃时, AZ91D镁合金又被保护, 炉内观察不到蒸发物。 因此认为, 含0.01%HFC134a的氮气保护AZ91D的极限温度是856℃; 提高HFC134a浓度时, 保护温度将进一步升高。

表2 熔炼温度和表面搅拌对AZ91D保护效果的影响

Table 2 Effects of holding temperature and stirring on protection of AZ91D

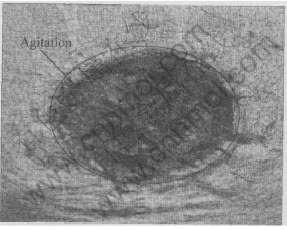

在有表面搅拌的情况下, 温度低于800℃时, AZ91D镁合金被保护, 炉内观察不到蒸发产物。 由图2可以看出, 温度为800℃时, 表面搅拌3次后, 搅拌区表面呈黑色, 其余部分不受影响, 仍为金属色。 温度为830和845℃时, AZ91D镁合金不完全被保护, 炉内观察到少量的蒸发物。 当温度为856℃时, AZ91D镁合金更显著不被保护, 炉内观察到更多的蒸发物。 然而当HFC134a的浓度为0.5%, 温度为856℃时, AZ91D镁合金微量蒸发,炉内观察到很少量蒸发物。 在以上AZ91D不被保护的实验中, 停止表面搅拌后白色烟雾都表现为越来越少, 说明镁合金表面或很快形成新保护膜停止蒸发, 或蒸发量逐渐减少。

图2 800℃局部表面搅拌3次后的表面形貌

Fig.2 Micrograph of sample with 3 times local surface agitation at 800℃

当载气为氩气时, 得出了类似的实验结果。 初步实验结果表明, SF6不适合充当密封熔炼炉保护气体(实验结果将于近期发表)。 与Couling[10]在开放炉中进行的空气/SF6气氛实验相比, 由于实验前含0.01%HFC134a的氮气被一次性充入炉内, 气体总消耗量, 即气体使用量, 大大减少; 在相同温度下, 所需含氟气体最低浓度非常显著地降低。 Couling的实验结果为, 无搅拌、 熔炼温度为760℃时, 保护AZ91B镁合金所需最低SF6浓度为0.05%; 熔炼温度为815℃时, 所需最低SF6浓度为0.06%。 有表面搅拌、 熔炼温度为760℃时, 所需最低SF6浓度为1.0%~1.5%; 熔炼温度为815℃时, 任何SF6浓度都不能保护AZ91B镁合金。

2.2 不同温度下AZ91D表面膜断面形貌和成分分析

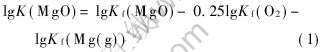

图3所示为不同温度下在含0.01%HFC134a的氮气中保温2h的AZ91D镁合金表面膜断面形貌和表面成分分析。 从图3(a)~(c)所示断面形貌可以看出, 随着熔炼温度的升高, 平均表面膜厚度有所增加。 760和810℃时, 表面膜厚度在1~2μm之间, 且厚度均匀; 856℃时表面膜厚度均匀性变差, 如图3(c)所示, 膜厚在2~5μm之间变化。

从图3(d)~(f)所示表面形貌可以看出, 760和810℃时, 表面膜形貌为致密胞团状; 856℃时, 表面膜形貌为絮状。 大量分析结果表明, 保护性表面膜呈致密胞团状结构, 而AZ91D不被保护时, 表面膜呈絮状。

图3(g)~(i)所示为与图3(d)~(f)所示相应表面区域的EDS谱和元素成分(摩尔分数)。 由图可以看出, 随着熔炼温度升高, 表面膜中碳含量逐渐减少到零, 氧含量逐渐升高。 其原因分析如下。

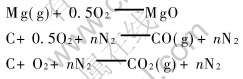

HFC134a和镁液发生如下反应:

![]()

氟、 氧的氧化能力都很强, 电负性值分别为3.98和3.44。 氟的电负性值比氧更高, 通常情况下, 氟优先参与氧化反应。 随着熔炼温度升高, 表面膜厚度增加, HFC134a消耗量增加, 气氛中HFC134a浓度降低速度更快, 熔炼炉中少量残余的氧有机会参与形成表面膜, 表现为表面膜中氧含量逐渐增加。 同时, 致密而具有保护性表面膜形成, 镁蒸汽被阻止, 气氛中氧也逐渐和表面膜中碳反应。

前人研究证明, 表面膜中碳以无定型存在[14]。 实验温度下, Mg(g)、 碳与气氛中微量氧气可能发生如下反应:

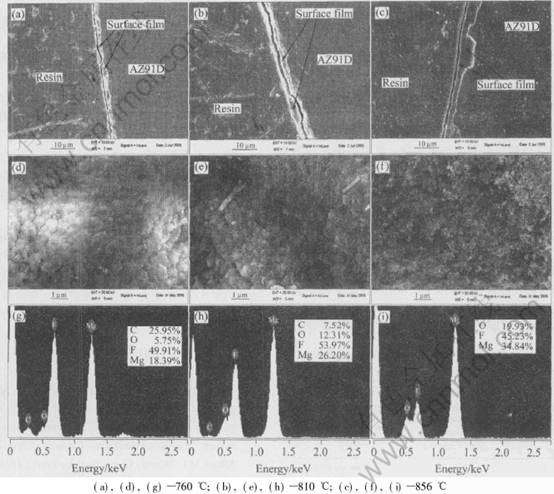

查纯物质化学手册[15], 实验温度下Mg(g)、 MgO、 CO、 CO2和O2生成反应的平衡常数的对数如表3所列。

纯物质固相的活度a(C)=1

![]()

![]()

依据式(1)~(3)算出MgO、 CO 、 CO2在实验〈0, 因此, 气氛中氧优先和Mg(g)反应; 而CO 、 CO2的平衡常数也很大, ΔG〈0。 假设熔炼炉中氧气分压为6Pa, 依据表3中平衡常数计算结果, 827℃时平衡CO压力为6.50×107Pa, 平衡CO2压力为3.74×1014Pa。 所以, 即使气氛中只含有微量氧气, 表面膜中的碳也很容易被氧化, 碳的氧化产物应该以CO、 CO2的形式存在。

图3 AZ91D镁合金在不同温度下保温2h的表面膜断面形貌、 表面EDS谱和元素成分(摩尔分数, %)

Fig.3 Section and surface morphology and EDS spectra and composition (mole fraction, %) of AZ91D magnesium alloy surface held for 2h at different temperatures

表3 不同熔炼温度下MgO、 CO和CO2生成反应平衡常数Ka、 lgKf和ΔG

Table 3 Formation reaction equilibrium constant Ka, lgKf and

ΔG of MgO, CO and CO2 at different melting temperatures

温度下的平衡常数如表3所列。 从表3可以看出, MgO 的平衡常数最大, ΔG

2.3 保护气体对熔炼炉内壁的腐蚀

6次实验的结果表明, 炉内气氛对熔炼炉内壁无肉眼可观察到的腐蚀。 每次实验结束后, 观察熔炼炉内壁很干净, 炉内壁既无肉眼可观察到的氧腐蚀, 也无肉眼可观察到的氟腐蚀, 更没有腐蚀脱落现象。 这有利于提高坩埚的使用寿命, 减少镁液污染。

2.4 熔炼炉密封质量对AZ91D镁合金保护效果的影响

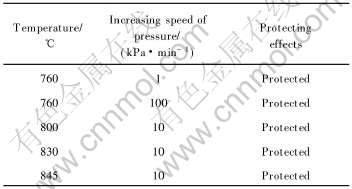

表4所列数据为熔炼炉中熔炼炉密封质量(用压升率来表征)对760℃保温2h的AZ91D镁合金保护效果的影响。 由表4可以看出, 在实验条件下,熔炼炉密封质量对AZ91D镁合金保护效果没有影响。 当熔炼炉压升率达到100kPa/min时, AZ91D被保护; 温度为845℃, 熔炼炉压升率为10kPa/min, AZ91D 仍然被保护。

表4 熔炼炉密封质量对AZ91D镁合金保护效果的影响

Table 4 Effects of furnace seal quality on protection of AZ91D

3 结论

1) 熔炼开始前, 在密封熔炼炉中一次性充入保护气体, 气体在镁液表面分布更均匀合理、 更有效。

2) HFC134a适合充当在密封熔炼炉中熔炼镁合金保护气体, 氮气、 氩气都是很好的载气。 对于800℃以下熔炼镁合金, 0.01%HFC134a为合适的氧化性气体浓度。 炉内气氛对熔炼炉内壁无肉眼可观察到的腐蚀。

3) 无表面搅拌时, 含0.01%HFC134a的氮气气氛保护AZ91D镁合金的最高温度是865℃; 有表面搅拌时, 最高保护温度是800℃, 允许熔炼炉内压升率超过100kPa/min。

4) 随熔炼温度升高, 表面膜中碳含量逐渐减少到零, 表面膜中氧含量逐渐升高。 所有保护膜呈致密胞团状结构, 膜厚度在1~2μm之间, 且比较均匀。 而AZ91D镁合金不被保护时, 表面膜呈絮状, 膜厚度在2~5μm之间变化, 厚度很不均匀。

REFERENCES

[1]中国机械工程学会铸造专业学会. 铸造手册: 铸造非铁合金[M]. 北京: 机械工业出版社, 1993.

Foundry Institute of Chinese Machinery Engineering Society. Foundry Handbook: Casting of Nonferrous Alloys[M]. Beijing: China Machine Press, 1993.

[2]Blandin J J. Ignition resistance of various magnesium alloys[A]. Magnesium Technology 2004[C]. USA: The Minerals, Metals & Materials Society, 2004. 197-202.

[3]Zhang Z. Effect of inhibitor gas on mould-magnesium reactions in investment casting[A]. Magnesium Technology 2004[C]. USA: The Minerals, Metals & Materials Society, 2004. 137-142.

[4]John F, Swinton K. Environmental challenges facing the magnesium industry-SF6 replacement[A]. Proceedings of 60th Annual World Magnesium Conference[C]. Germany: International Magnesium Association, 2003. 10-16.

[5]Cashions S P, Rickets N J, Hayes P C. Characterization of protective surface films formed on molten magnesium protected by Air/SF6 atmospheres[J]. Journal of Light Metals, 2002, 2(1): 37-42.

[6]Cashions S P, Rickets N J, Hayes P C. The mechanism of protection of molten magnesium by cover gas mixtures containing sulphur hexafluoride[J]. Journal of Light Metals, 2002, 2(1): 43-47.

[7]Pettersen G. Characterization of the surface films formed on molten magnesium in different protective atmospheres[J]. Mater Sci Eng A, 2002, A332: 285-294.

[8]Bach F W. New protective system for magnesium casting[J]. Foundry Trade Journal, 2005, 3622: 60-62.

[9]Lyon P, Rogers D, King J F, et al. Magnesium melt protection at magnesium elektron using HFC-134a[A]. Proceedings of TMS Annual Meeting, Magnesium Technology[C]. USA: The Minerals, Metals & Materials Society, 2003. 11-14.

[10]Progress report-U.S. magnesium industry making strides towards climate protection goal[J]. JOM, 2004, 11: 31-35.

[11]Bartos S C. EPAs voluntary partnership with the magnesium industry for climate protection[A]. Proceedings of TMS Annual Meeting[C]. USA: The Minerals, Metals & Materials Society, 2000. 83-86.

[12]Fruehling J W. Protective atmospheres for melting magnesium alloys[J]. AFS Transactions,1988, 4: 159-164.

[13]Brochot. Method for Protecting a Nonferrous Liquid Metal, in Particular, Liquid Magnesium against Oxidation and Ignition[P]. France: FR2775209, 1988.06.29.

[14]李华伦. 镁及其合金在含SF6气氛中的高温氧化特性[J]. 西北工业大学学报, 1984, 2(1): 77-89.

LI Hua-lun. High temperature oxidation characterization of magnesium and magnesium alloys under atmospheres containing SF6[J]. Journal of Northwestern Polytechnical University, 1984, 2(1): 77-89.

[15]Barin I. 纯物质热化学数据手册[M]. 北京: 科学出版社, 2003.

Barin I. Thermochemical Data of Pure Substances[M]. Beijing: Science Press, 2003.

基金项目: 清华-东洋镁铝合金成形技术研究开发中心资助项目; 博士后基金资助项目(2004035319); 教育部新世纪优秀人才支持计划资助项目

收稿日期: 2005-07-11; 修订日期: 2005-11-21

作者简介: 聂书红(1968-) , 女, 工程师, 博士

通讯作者: 熊守美, 教授, 博士; 电话/传真: 010-62773793; E-mail: smxiong@tsinghua.edu.cn