DOI: 10.11817/j.issn.1672-7207.2017.10.003

喷淋层组合方式对大型脱硫塔内流动和热湿交换过程影响的数值模拟

林瑜1,陈德珍2,尹丽洁2

(1. 霍尼韦尔中国研发中心,上海,201203;

2. 同济大学 热能与环境工程研究所,上海,200092)

摘 要:

学方法对大型脱硫塔内的喷淋层(共4层)组合方案进行数值模拟。通过欧拉-拉格朗日方法,充分考虑气液两相间的动量、质量和能量交互作用,同时把气相湍流脉动对离散相轨迹的影响也考虑在内,从而获得喷淋层变化时塔内的气液两相流动和热湿交换规律,并与现场数据作对比。研究结果表明:仅底层喷淋时,在吸收塔入口左上方,气相有较大的漩涡区。而仅顶层和多层喷淋时,上述流场不均匀性得以消除。喷淋层数越多气相压损越大;仅顶层喷淋时的气相压损为仅底层喷淋的2倍。吸收塔内,喷淋层所在区段的湍动能最高;喷淋层数越多,高湍动能区域的范围和数值均增大。多层喷淋时,在第2层喷淋位置的截面平均湍动能最高,烟气继续往上流动,湍动能逐渐减小。不管喷淋层组合方式如何,烟气降温速率和水蒸气浓度增加速率的极大值所在位置都位于底层喷淋以下、近烟气入口上缘处。模拟发现,塔内潜热换热和显热换热各占总换热量的87%和13%。

关键词:

中图分类号:TK16 文献标志码:A 文章编号:1672-7207(2017)10-2572-11

Numerical simulation of impact of spraying layers scheme on gas-liquid two phases flow, heat and mass transfer in large scale desulphurization absorption tower

LIN Yu1, CHEN Dezhen2, YIN Lijie2

(1. Honeywell R&D Center, Shanghai 201203, China;

2. Institute of Thermal and Environmental Engineering, Tongji University,Shanghai 200092,China)

Abstract: The impact of different spraying layers scheme on gas-liquid two phases flow, heat and mass transfer in the large scale desulphurization tower with four spraying layers was investigated by numerical simulation. The Euler-Lagrange approach was adopted for the numerical calculation and the inter-exchange of momentum, mass and energy between the two phases was fully considered; the effect of instantaneous turbulent velocity fluctuations on the particle trajectories was also taken into account. Dependability of the simulation was validated via actual on-site data. The results show that large vortex region on the upper left of the tower inlet occurs when only the bottom spraying layer opens. But when only the top spraying layer or multiple layers operate, the gas-liquid contact is much greater and the above-mentioned non-uniformity in the flue gas distribution will not appear. The more spraying layers operate, the higher the pressure loss in the tower is. When only the top spraying layer operates, the pressure loss in the spraying zone is twice as much as that when only the bottom spraying layer is employed. In the absorption tower, the highest turbulence kinetic energy region is located in the spraying zone. With more spraying layers are put into operation, the region of high turbulence kinetic energy is enlarged and its value increases also. When multiple layers operate, area-weighted mean turbulence kinetic energy on the 2nd spraying layer reaches to maximum in the whole spaying zone, while the value on the top spraying layer is even lower than that on the 3rd layer. With regard to the heat and mass transfer in the desulphurization tower, no matter what kind of spraying layer scheme is adopted, the location corresponding to the biggest flue gas quenching rate and the location corresponding to the biggest water vapor generating rate are found coincident, which are located just above the upper plane of the flue gas inlet and beneath the bottom spraying layer. The simulation result also shows that the latent heat transferred through droplet evaporation and the sensible heat transferred via droplet heating up account for 87% and 13% of the total heat transfer capacity in the spraying tower respectively, which is in good agreement with the actual on-site water consumption data.

Key words: wet flue gas desulfurization; spraying layers scheme; gas-liquid two phases flow; heat and mass transfer; numerical simulation

虽然烟气脱硫装备在电力行业已经有较广的覆盖面,但在污泥焚烧热解、钢铁、石化、玻璃、船舶等领域尚处于推广建设阶段。例如在钢铁行业,很多新开发的脱硫装备投资巨大但无法正常运行,或者脱硫效果欠佳,其主要原因就在于对脱硫塔内气液两相流动规律的认识不够以及对烟气降温的控制效果不佳。而在污泥热解行业,因没有现成的脱硫技术,大多采用更为严格的焚烧烟气净化系统,故也比较浪费。因此,有必要对烟气脱硫装备内部的流动、传热和传质过程进行更深入的分析,从而为设计和运行优化提供依据。计算流体力学CFD(computational fluid dynamics)仿真是研究湿法脱硫过程的重要手段。针对脱硫塔内气相流场的模拟研究不考虑离散相的作用,因此,其模拟结果在实际应用上的价值有限[1-5]。吸收塔内多相流模拟则为认识气液两相的相互作用和分布规律提供了重要帮助,但相关文献大多未涉及温度场的模拟[6-12]。此外,还有一些针对脱硫塔内化学反应的模拟研究,但基本上也都忽略了烟气降温过程和塔内的温度场变化,即不考虑温度场对反应的影响[13-17];或将塔内温度变化简单假设为沿高度方向的一维函数,忽略其在径向的变化[18-19]。可见,既有文献对大型脱硫塔内的温度变化规律和由此导致的蒸发水耗等物料消耗规律的研究还有待进一步深入。以往的文献大多受限于计算机的运算速度,故常常对模拟的脱硫塔几何尺寸进行缩减,或仅计算少量喷嘴以减少颗粒轨迹计算和两相耦合迭代的计算开销[20-21],由此限制了研究结果在大型脱硫塔上的应用和推广。在实际工程中,随着烟气流量和脱硫负荷的变动,经常需要对喷淋段内不同高度的喷淋层进行组合,增加或减少某层甚至几层喷淋量,从而获得达标且经济的运行效果。另外,我国日益严格的排放标准使得不少电厂开始脱硫设施提效改造,一种常用做法就是双脱硫塔串联运行,这就给多层喷淋层的组合运行提出了新的要求并使更多组合方案的形成成为可能[22-23]。不同喷淋层开启方案时塔内的气液两相流动场、温度场、组分场及物料消耗、水平衡等都会发生变化,因此需要进行专门的研究,以获得喷淋层变化时塔内流动和传热、传质的相应规律。本文作者借助上海市超级计算机中心的硬件平台,采用计算流体力学仿真的方法,对某大型喷淋塔内不同喷淋层的组合方案进行研究,模拟塔内的气液两相流场和上百个喷嘴的喷淋,充分考虑了气液两相间的耦合作用(传动量、传热和传质过程),并将气相湍流脉动对颗粒运动的影响也考虑在内,从而获得不同喷淋层组合方式下的气液两相流动规律、热湿交换规律及物料消耗的相应规律,并与工程现场数据进行对比。

1 数学模型及控制方程

本文的气液两相流模拟采用欧拉-拉格朗日方法,即在欧拉系下处理连续相(气相),在拉格朗日系下处理离散相(液滴)。两相间的耦合作用,通过在欧拉气相场中的源项加以考虑。为了封闭Reynolds时均方程组中的二阶关联项,本文采用标准k-ε模型。离散相颗粒的轨道通过积分拉氏坐标系下的颗粒作用力微分方程进行求解。本文还考虑了气相湍流扩散对颗粒相的分布和轨迹的影响,通过颗粒随机轨道模型进行计算,即采用随机行走模型(discrete random walk model)来考虑湍流脉动对颗粒相的作用。为了更全面地模拟气液两相间的传递过程,本文考虑了能量方程。由于气液间的传热伴随着蒸发乃至沸腾,因此,还要加入液滴气相的组分输运方程。因此,当计算离散相的液滴颗粒轨道时,将同时跟踪计算颗粒沿轨道的热量、质量、动量的损益,这些物理量将用于随后的连续相(气相)的计算中去。交替求解离散相与连续相的控制方程,直到二者均收敛为止,此即双向耦合计算。通过积分流场中颗粒的运动、能量以及组分方程,得到颗粒的速度、轨迹、温度和组分分布。

以下略去气相控制方程,仅列出离散相方程和气液两相耦合的有关方程。

1.1 离散相方程

对拉氏坐标系下的颗粒作用力微分方程进行积分即可获得离散相颗粒的轨道。本文的模拟忽略热泳力、Basset力、虚拟质量力、布朗运动力、Magnus力,压力梯度力和Saffman 提升力等次要作用力,故颗粒的作用力平衡方程在笛卡儿坐标系下的形式为

(1)

(1)

等式右边2项依次为流体对液滴颗粒的曳力项和重力项(包括浮力作用)。式中: ;

; ,为颗粒弛豫时间,s;

,为颗粒弛豫时间,s; ,为颗粒的相对Reynolds数;ui为流体相速度,m/s;upi为液滴颗粒相速度;μ为流体相动力黏度,Pa·s;ρp为液滴颗粒密度,kg/m3;dp为颗粒直径,m;gi为外力对液滴颗粒的加速度,m/s2。

,为颗粒的相对Reynolds数;ui为流体相速度,m/s;upi为液滴颗粒相速度;μ为流体相动力黏度,Pa·s;ρp为液滴颗粒密度,kg/m3;dp为颗粒直径,m;gi为外力对液滴颗粒的加速度,m/s2。

本文中气相湍流对颗粒相的分布和轨迹的影响通过颗粒随机轨道模型来计算。设流体湍流各向同性,认为流体速度脉动值 符合高斯分布。当颗粒穿过湍流涡团时,对流体速度随机取样,

符合高斯分布。当颗粒穿过湍流涡团时,对流体速度随机取样,

,ξ为服从正态分布的随机数。将流体瞬时速度

,ξ为服从正态分布的随机数。将流体瞬时速度 代入颗粒轨迹方程,对时间积分即可求出颗粒轨迹。

代入颗粒轨迹方程,对时间积分即可求出颗粒轨迹。

1.2 气液两相间的耦合

1.2.1 动量交换

当颗粒穿过模型的控制单元时,通过计算颗粒的动量变化以求解连续相传递给离散相的动量。颗粒的动量变化值为

(2)

(2)

式中: 为颗粒的质量流率,kg/s;△t为时间步长,s;Fother为除曳力外其余的气液间相互作用力对液滴颗粒的加速度;CD为曳力系数,由MORSI等[24]提出的模型得出,

为颗粒的质量流率,kg/s;△t为时间步长,s;Fother为除曳力外其余的气液间相互作用力对液滴颗粒的加速度;CD为曳力系数,由MORSI等[24]提出的模型得出,

(3)

(3)

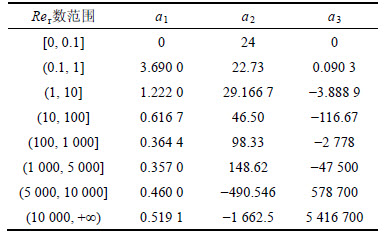

其中:a1,a2和a3为常数,具体取值见表1。上述曳力系数模型适用于球形颗粒和很宽的雷诺数范围。

表1 曳力系数CD中常数项a1,a2和a3的取值

Table 1 Values of constant terms a1, a2 and a3 in equation of drag coefficient CD

1.2.2 质量交换

质量交换的源项为

(4)

(4)

其中:mp,0为颗粒的初始质量,kg;△mp为颗粒的质量变化量,kg。

1.2.3 热量交换

1) 气液间传热不伴随液滴相变。湿法脱硫净化前后的烟气温度均远低于炉膛温度,故无需考虑辐射换热。当气液间传热不伴随液滴相变时,用如下的热平衡方程来关联颗粒温度Tp与颗粒表面的对流换热:

(5)

(5)

其中:mp为液滴颗粒的质量,kg;cp为液滴颗粒的比热容,J/(kg·K);Ap为液滴颗粒的表面积,m2;Tlocal为气相当地温度,K;Tp为液滴颗粒温度,K;h为对流换热系数,W/(m2·K)。

2) 液滴蒸发。液滴的蒸发量由梯度扩散确定,即由蒸汽向气相中的扩散流率取决于液滴与气流之间的蒸汽浓度梯度:

(6)

(6)

其中:Nw为水蒸气的摩尔流率,kg·mol·m2/s;hw为液滴表面水蒸气向气相主体的传质系数,m/s;Cw,s为液滴表面的水蒸气浓度,kg·mol/m3;Cw,local为气相当地的水蒸气浓度,kg·mol/m3。

液滴表面的蒸汽分压假定等于液滴温度Tp所对应的饱和压力pw,sat,则液滴表面的蒸汽浓度为

(7)

(7)

其中:R为通用气体常数,即8.314 J/(mol·K)。

气流中的蒸汽浓度由水蒸气的组分输运方程求解得到:

(8)

(8)

式中:Xw为水蒸气的当地摩尔分数;p为当地绝对压力,Pa。

式(6)中的传质系数由Sherwood关联式得到:

(9)

(9)

其中:Dw,m为气流中水蒸气的扩散系数,m2/s;Sc为Schmidt数,即 。

。

就此,液滴温度可由如下热平衡关联式得到。

(10)

(10)

其中: 为蒸发速率;hfg为汽化潜热,J/kg。

为蒸发速率;hfg为汽化潜热,J/kg。

3) 液滴沸腾。当液滴温度达到沸点时,沸腾速率方程如下:

(11)

(11)

其中:cp,local为气相当地的比定压热容,J/(kg·K);klocal为气相当地的导热系数,W/(m·K)。

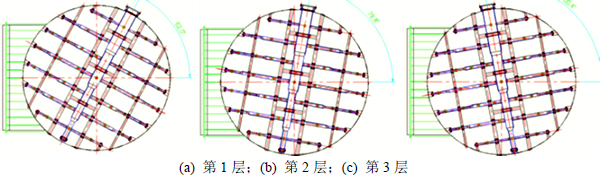

2 模拟对象及模型简化

本文以某实际运行的大型喷淋塔为模拟研究对象。该喷淋塔的设计工况烟气量120万m3/h,原烟气入口温度130 ℃,原烟气湿度7%(水蒸气体积浓度)。各喷淋层的结构和喷嘴布置见图1。共4层喷淋(最上层顶部喷淋的布置方式与最下层底部喷淋方式一样),从下到上各层喷淋主管与x轴正向夹角分别为62.0°,79.8°,100.4°和62.0°。每层有41个实心锥喷嘴,各喷淋层上的喷嘴基本均布,且相邻喷嘴间距为1.1~1.6 m。单喷嘴流量为56.6 t/h,喷射角度为90°,喷淋浆液温度为50 ℃,密度为1 140 kg/m3。喷射液滴颗粒服从Rosin-Rammler分布,液滴颗粒的平均直径为1.7 mm,表征液滴粒径分布均匀性的分布参数(spread parameter,又称均匀性系数)n=3.5。

图1 各喷淋层的结构和喷嘴布置

Fig. 1 Layout diagram of spraying layers and nozzles

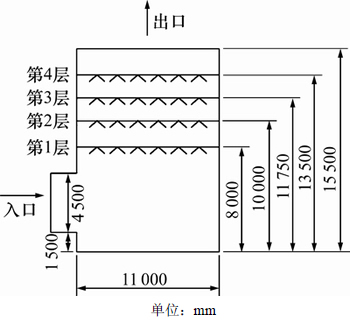

吸收塔的模拟范围从浆液池的顶部开始,直至除雾器的入口为止,目的是充分模拟吸收塔内喷淋段的气液两相流动和传热过程。吸收塔入口截面长×宽为8.0 m×4.5 m,垂直高度为1.5~6.0 m。吸收塔直径为11 m,模拟段总高度15.5 m,如图2所示;烟气入口位于第1层喷淋下方,烟气出口在模拟区域的顶端,各喷淋层的位置也标示其中。边界条件:入口条件为速度入口,出口条件为压力出口。采用Launder和Spaleding提出的标准壁面函数法对壁面进行处理。模拟过程中不考虑浆液管路和喷嘴本体对流动的影响。迭代计算过程采用ANSYS Fluent 12.0计算平台实现。由于采用随机颗粒轨道模型,整个计算过程中,离散相迭代更新一次最多需跟踪656 000条颗粒轨迹线(4层喷淋的工况)。本文的研究主要针对不同的喷淋层组合方式,具体讨论5种运行工况,分别为:第1层(底层)喷淋、第4层(顶层)喷淋、第1层+第2层喷淋、第1层+第2层+第3层喷淋及全部4层喷淋。

图2 计算区域及喷淋层纵向布置

Fig. 2 Calculation domain and vertical layout of spraying layers

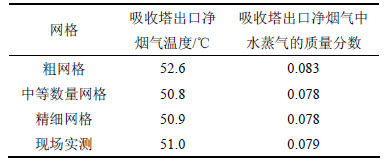

本文中的计算均采用170万网格(中等数量网格),采用六面体网格。之所以选取170万网格,是经过若干轮次的网格无关性试验后的结果。表2所示为采用较粗网格(90万)、中等数量网格(170万)和精细网格(300万)的计算结果和现场实测数据(4层喷淋时,工况同上)的对比。可见:粗网格计算得到的吸收塔净烟气出口温度和水蒸气质量分数的数值和现场实测值偏差较大,而精细网格的计算结果则和170万中等数量网格的计算结果非常接近,满足工程计算的要求。因此采用170万的网格数量,从而在符合精度要求的同时计算开销也较小。表2所示为对数值模拟结果合理性的一个验证,说明计算结果和现场实测值较吻合。

表2 划分不同数量网格的计算结果与现场实测值的对比

Table 2 Comparison between onsite measured values and simulation results with different number of grids

根据工程实际情况,本文的计算模型对脱硫塔内的烟气-浆液两相流动进行如下简化和假设:

1) 忽略气液两相与塔壁面间的传热。

2) 考虑到化学反应热远小于蒸发热和对流换热量,且化学反应热随原烟气中初始SO2质量浓度的变化而变化,故为便于讨论,忽略塔内化学反应热。

3) 将烟气视作不可压缩牛顿流体,液滴作为刚性球体考虑。

4) 计算中不考虑液滴颗粒之间的碰撞、破碎及聚并效应。不考虑因为液滴蒸发、变形和传质过程导致的烟气流速和曳力系数的变化。

5) 假定液滴碰壁后便中止离散相对连续相的源项的计算。

3 数值模拟结果与分析

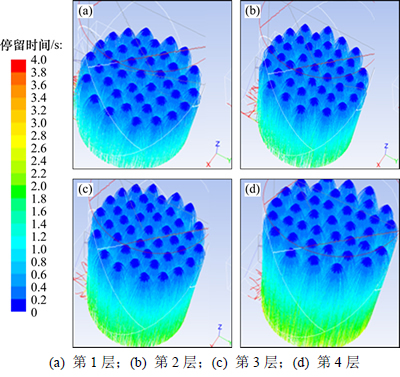

图3所示为采用实心锥喷嘴的喷淋塔内1~4层浆液喷淋的轨迹图。由图3可见:每层41个喷嘴在水平截面上基本均布,构成了很好的截面覆盖率,可有效防止烟气在塔内的“短路”。喷嘴的液滴轨迹用液滴的停留时间进行表征,很明显,第4层(最高层)喷淋的液滴在塔内的停留时间最长,因此,第4层喷淋的最下部轨迹颜色呈黄绿色,液滴停留时间已超过2 s、甚至接近2.5 s。从图3还可看出:实心锥喷嘴的锥形喷射形态,沿喷射方向,离散相(液滴)雾化并逐渐扩散的过程。

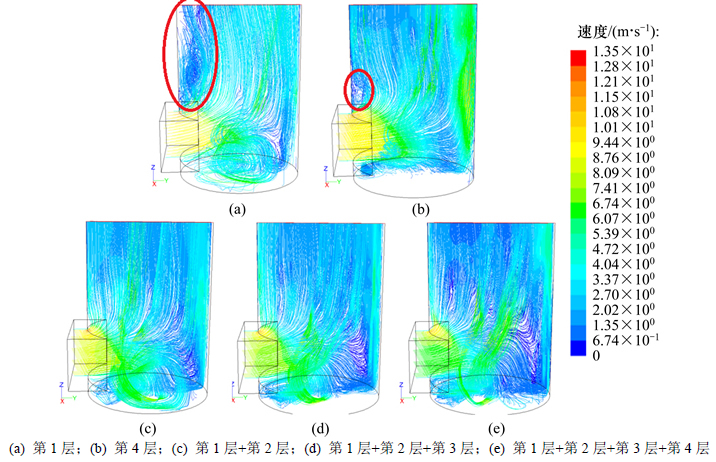

图4所示为不同喷淋层组合下,喷淋段垂直中心截面上的气相流线图。由图4可见:第1层(底层)喷淋时,在吸收塔入口上方左侧直至吸收塔出口都存在较大范围的漩涡和回流区,这样的漩涡不仅造成能量损失,而且是气流分布不均的表现,从而致使各层截面上的不均匀性并进而影响烟气净化效果。而仅顶层(第4层)喷淋时,上述大范围的漩涡就基本上消除了(仅残留烟气入口上方左侧1个很小的漩涡区)。可见仅顶层喷淋时,顶部喷淋下来的浆液对烟气的整流效果大大好于仅底层喷淋的效果。这主要是由于顶层喷淋时,气液接触时间是仅底层喷淋的至少1倍以上,从而使得液相对气流的矫正作用发挥得更彻底。另外,从第1层+第2层、第1层+第2层+第3层及全部4层喷淋这3种情况来看,整流效果更好,原来顶层喷淋时烟气入口上方的小漩涡区也完全消失;尤其是后2种工况时,吸收塔上部烟气流线较单层喷淋时更趋平直,显示出优越的整流效果。

图3 各层喷淋浆液轨迹图

Fig. 3 Droplet trajectories of four spraying layers colored by residence time

图4 不同喷淋层方案时垂直中心截面上的气相流线图

Fig. 4 Streamline diagram on vertical central plane when different spraying layers combination adopted

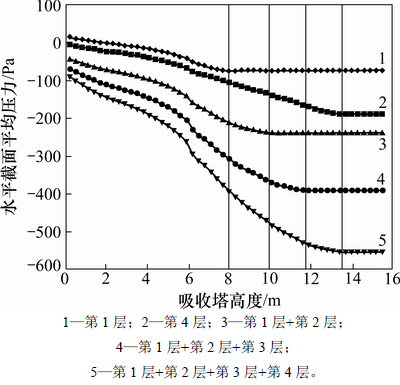

图5所示为不同喷淋层方案时,沿高度方向塔内各水平面的截面平均压力。本文所述水平截面均指塔内水平圆截面,相邻截面之间垂直高度间隔为0.3 m。下文所指的水平截面上的平均压力、平均湍动能、平均温度和平均水蒸气体积浓度的梯度等参数的计算均采用面积加权平均。图5中还将4层喷淋的位置用竖直线标出,以便分析。从图5可以看出:由于气液接触时间更长,因此仅顶层(第4层)喷淋时的气相压损几乎为仅底层(第1层)喷淋时的两倍。而随着喷淋层数增多,气相压力损失也逐渐增高,压损全部发生在开启的喷淋层以下高度。在最高一层喷淋后,气体沿塔高方向继续向上运动的压力损失就很小。

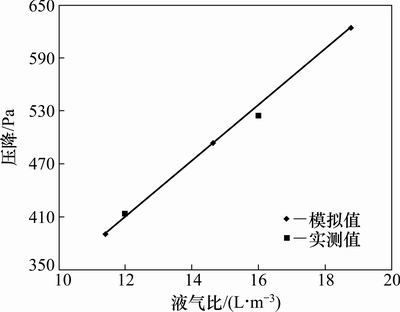

图6所示为不同液气比下、4层实心锥喷嘴喷淋时的喷淋层气相阻损,即烟气入口和烟气出口的截面压力平均值之差。横坐标液气比的定义为喷嘴总的喷淋流量与标湿态烟气体积流量的比值。本文在喷嘴不变的前提下、通过加大喷嘴的流量,分别模拟液气比为11.4,14.6和18.8 L/m3这3个工况,并拟合曲线。实际工况中对应的烟气量基本稳定,在变工况时进行测试,最后得到液气比12和16 L/m3这2个压损实测值。实际工程中,要测出大型脱硫塔喷淋状态时的全尺度气相流场分布是不现实的,而图6中通过数值模拟得到的气相压降拟合值和现场实测值基本吻合,从侧面为气液两相流动模拟的结果提供了验证。

平均压力沿吸收塔高度方向的变化

Fig. 5 Area-weighted mean pressure on horizontal planes along absorption tower when different spraying layers combination adopted

图6 不同液气比下,4层实心锥喷淋时的喷淋层阻损

Fig. 6 Comparison between simulation and on-site data for gas pressure loss at different liquid-gas ratios when four spraying layers operating

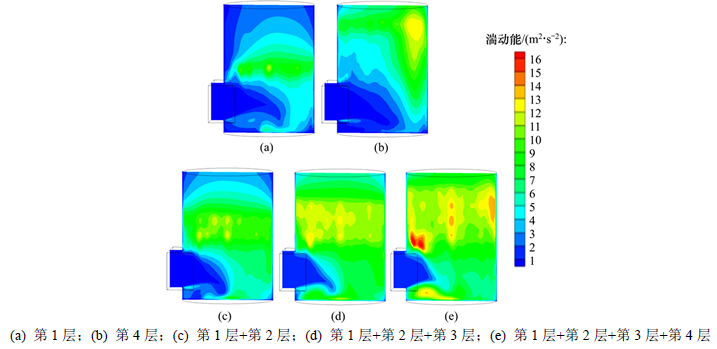

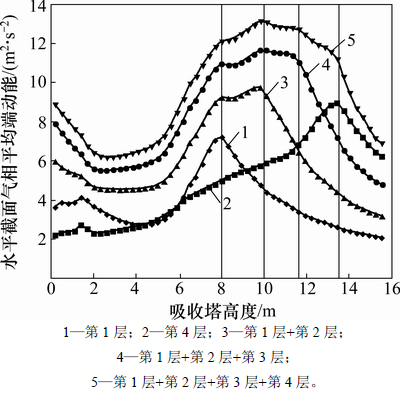

图7所示为不同喷淋层组合下,喷淋段垂直中心截面的湍动能云图。仅底层(第1层)喷淋和仅顶层(第4层)喷淋时,高湍动能区的范围都比较小,基本上都位于所在喷嘴层的附近。而在第1层+第2层、第1层+第2层+第3层及全部4层喷淋这3种情况下,随着喷淋层的不断增多,喷淋量和单位体积内的液相占比都会增大,因此,高湍动能的范围明显增大,低湍动能的范围明显减小。4层喷淋层时的高湍动能范围覆盖了整个4层喷淋区。湍动能范围的扩大,也表明液相动量向气相传递,说明整流效果、气液间动量传递效果的深层次增强。图8所示为不同喷淋层方案时、沿高度方向塔内各水平面的截面平均湍动能。可见,无论哪种喷淋层方案,在整个塔高范围内,喷淋层高度范围的湍动能都处于明显的峰值区域。随着喷淋层数的增多,不仅高湍动能区域的范围增大,而且喷淋区的湍动能本身也明显变大。另外,仅顶层时喷淋区的湍动能也比仅底层时的更大,这是因为仅顶层喷淋时气液接触时间相对更长、效果更充分,到达顶层喷淋高度时的气相湍动能也因此更大。

值得注意的是:图8中,第1层+第2层+第3层共3层喷淋时,在第3层位置的截面平均湍动能比其下的第2层略有降低;而全部4层喷淋时,第3层喷淋位置的截面平均湍动能亦比第2层的低,第4层比第3层的更低。究其原因,就在于第1层和第2层以下烟气经历了大喷淋浆液的强制“整流”作用,在第1层和第2层区域以下气相速度大小和方向发生剧烈改变(见图4(d) 和4(e)中第2层喷淋下方气相流线弯曲的情况),因此,气液两相剧烈接触导致湍动能在第2层位置达到最高。随着气体继续上升,烟气整流基本完成(见图4),气相流动更顺畅,且越往上,气相接触的喷淋量也逐渐成倍减少,所以第3层和第4层的截面平均湍动能比其下第2层的低,且越往上,湍动能越小。

图7 不同喷淋层方案时垂直中心截面上的湍动能分布云图

Fig. 7 Contours of turbulence kinetic energy on vertical central plane when different spraying layers combination adopted

图8 不同喷淋层方案时、水平截面平均湍动能沿吸收塔高度方向的变化

Fig. 8 Area-weighted mean turbulence kinetic energy on horizontal planes along absorption tower when different spraying layers combination adopted

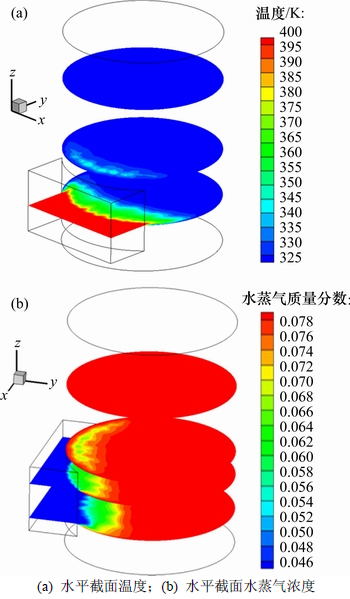

图9(a)所示为4层喷淋时塔内气相温度分布。由图9(a)可见:高温烟气冲入吸收塔后,在浆液大喷淋的作用下,被快速冷却到接近饱和温度(52 ℃)。吸收塔中大部分区域都处于冷却后的温度(冷却终温),只有靠近吸收塔入口处的区域有明显的温度梯度。基本在第1层喷淋以下就完成了烟气冷却过程。在计算过程中,对温度梯度变化明显的地方采取了网格加密。图9(b)所示为4层喷淋时塔内水蒸气质量分数分布图。将其与图9(a)对比可发现:温度场分布和水蒸气质量分数场分布非常相似。即喷淋液蒸发冷却的过程与烟气的降温增湿过程完全对应,水滴的蒸发相变最终使烟气中的水蒸气质量分数达到接近饱和,净烟气温度与大喷淋浆液的温度基本一致。

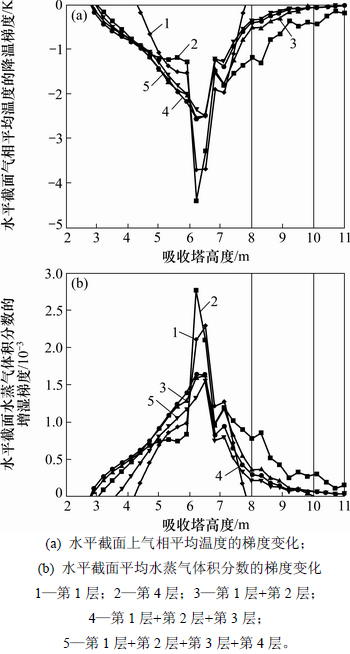

图10(a)所示为不同喷淋层方案时,沿吸收塔高度方向上的水平截面气相平均温度的梯度变化,即相邻两截面的平均温度差。纵坐标为负值,因为沿塔高方向温度不断降低。从图10(a)可以看出:无论哪种喷淋层组合方式,烟气降温速率最快的位置都在6.0~6.5 m高度处,即底层喷淋以下靠近烟气入口上缘。图10(b)所示为不同喷淋层方案时,沿吸收塔高度方向上的水平截面水蒸气体积分数的梯度变化,即相邻两截面的平均水蒸气体积分数差值。从图10(b)可以看出:无论哪种喷淋层组合方式,水蒸气体积分数增加速率最快的位置都在6.0~6.5 m高度处,即底层喷淋以下靠近烟气入口上缘。图10(a)和(b)所示曲线非常相似,可见吸收塔内烟温降低的过程和水蒸气增湿过程紧密关联。从图10还可知:单层喷淋时的烟气温度和水蒸气浓度沿塔高方向的变化率极值最大(尤其是仅顶层喷淋时),而多层喷淋时变化率极值反而较小。这是因为多层喷淋时喷淋量加大,烟气完成降温(和增湿)的速度加快,沿塔高方向的截面最大、最小烟温(水蒸气体积分数)的差值也缩小,因此,温度(水蒸气体积分数)的变化率极值也减小。

图9 4层喷淋时吸收塔内烟气温度和水蒸气质量分数分布图

Fig. 9 Contours of gas temperature and water vapor mass fraction on horizontal planes when four spraying layers adopted

图10 不同喷淋层方案时,沿吸收塔高度方向上的水平截面平均温度梯度变化和水蒸气体积分数梯度变化

Fig. 10 Gradient of area-weighted mean gas temperature and water vapor volume fraction on horizontal planes along absorption tower when different spraying layers combination adopted

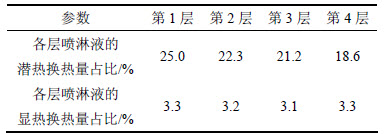

模拟过程中通过跟踪各条液滴轨迹的温度和颗粒直径,从而可计算出液滴在到达计算边界前的温度变化和蒸发量。表3所示为模拟计算4层喷淋时,各喷淋层的潜热换热量和显热换热量的比例。此处的比率即各层喷淋液的潜热、显热换热量占塔内总换热量的比例,因此,各层喷淋的潜、显热换热比率的总和为100%。从表3可见:吸收塔内换热以水滴蒸发的潜热换热为主,约占总换热量的87%。但喷淋液的升温所导致的显热换热亦不可忽视,约占总换热量的13%。以往湿法脱硫装备设计时,通常认为塔内烟气降温遵循等焓增湿的气体处理过程,从而忽略了显热换热在热湿交换过程中的作用,由此在湿法脱硫的水平衡设计中,极易高估系统总水耗,进而导致塔内补水和整体水平衡设计错误,为系统调试尤其是现场水系统平衡调试带来极大困难。本文作者曾参与设计的几套大型脱硫工程,均为4层喷淋,液气比与本文模拟工况的边界条件类似。工程现场的长期运行结果表明:实际的蒸发水耗往往低于理论等焓增湿过程的增湿量(为理论等焓过程增湿量的85%~90%),二者的差值因液相显热换热导致蒸发量减少。可见模拟得到的87%的潜热换热量和现场实际85%~90%的潜热换热量能较好地吻合,由此证明了显热换热量在热湿交换中的作用和模拟结果的正确性。在实际工程中,塔内喷淋段显热换热导致的液相升温会被如下因素抵消:

1) 吸收塔和循环浆液管路的散热。尤其在淮河以南地区,吸收塔和循环浆液管路无需保温,因此,更有利于浆液的降温;2) 吸收塔内冲洗、除雾器冲洗、浆液池液位维持所需的新水补充、新鲜石灰石浆液的补充及氧化空气冷却水等低温新水的补充。上述多路低于浆液温度的新水补充到浆液池,在很大程度上抵消了气液换热后浆液的升温,使得热湿交换过程中的浆液温度总体保持平稳。从表3还可见:底层喷淋时由水滴蒸发导致的潜热换热量最大,约占塔内总换热量的1/4;随着喷淋层高度上升,潜热换热量的比例逐渐降低;而各层喷淋的显热换热量基本接近。

表3 4层喷淋时,各喷淋层的潜热换热量和显热换热量的比例

Table 3 Proportion occupied by sensible and latent heat transfer for each spraying layer when four spraying layers adopted

4 结论

1) 仅底层喷淋时,在吸收塔入口上方左侧直至吸收塔出口,气相都存在较大范围的漩涡和回流区。而仅顶层喷淋和多层喷淋时,上述气相流场的不均匀性被消除。

2) 随着喷淋层数增多,气相压力损失增大,压损全部发生在开启的喷淋层以下高度。仅顶层喷淋时的气相压损几乎为仅底层喷淋时的2倍。

3) 随着喷淋层数增多,不仅高湍动能区域的范围增大,而且喷淋区的湍动能本身也明显变大。另外,仅顶层时喷淋区的湍动能也比仅底层时的更大。开启第3层和第4层喷淋时,在第2层喷淋位置的截面平均湍动能最大,第3层和第4层位置的截面平均湍动能逐次减小。

4) 无论在哪种喷淋层组合方式下,烟气降温速率最快的位置和水蒸气体积浓度增加速率最快的位置几乎重合,都位于底层喷淋以下靠近烟气入口上缘处。并且相对多层喷淋而言,单层喷淋时的烟气温度和水蒸气浓度沿塔高方向的变化率极值最大(尤其是仅顶层喷淋时)。

5) 4层喷淋时,吸收塔内换热以水滴蒸发的潜热换热为主,约占总换热量的87%。而喷淋液的升温所导致的显热换热亦不可忽视,占总换热量的13%(实际工程中占10%~15%)。若忽略显热换热在热湿交换过程中的作用,则极易高估系统总水耗,进而导致塔内补水和整体水平衡设计错误。随着喷淋层高度上升,潜热换热量的比例逐渐降低,而各层喷淋的显热换热量基本接近。

致谢:本文部分工作在上海超级计算中心的“蜂鸟”计算平台上完成,感谢上海超算中心提供硬件和软件技术支持。

参考文献:

[1] 贺铸, 刘艳贺, 李宝宽. 烧结烟气脱硫反应器内烟气流动的数值模拟研究[J]. 材料与冶金学报, 2013, 12(2): 93-98.

HE Zhu, LIU Yanhe, LI Baokuan. Numerical study on the fluid flow of the flue gas in the desulfurization reactor of sintering[J]. Journal of Materials and Metallurgy, 2013, 12(2): 93-98.

[2] 洪文鹏, 刘广林, 裴彩锋,等. 入口角度对氨法烟气脱硫塔内气液流场影响的数值模拟[J]. 动力工程学报, 2012, 32(4): 326-331, 337.

HONG Wenpeng, LIU Guanglin, PEI Caifeng, et al. Influence of entrance angle on gas-liquid flow field in ammonia flue gas desulphurization tower[J]. Journal of Chinese Society of Power Engineering, 2012, 32(4): 326-331, 337.

[3] 潘海浪, 郝大伟, 赖宝文. 脱硫塔内部流动优化的数值模拟[J]. 东北电力大学学报, 2007, 27(1): 49-52.

PAN Hailang, HAO Dawei, LAI Baowen. The design of leading boards in dedusting and desulfurization collector[J]. Journal of Northeast Dianli University, 2007, 27(1): 49-52.

[4] 杨家俊, 阚银辉, 张竞争, 等. 切圆喷淋湿法脱硫塔内部流场的模拟[J]. 热能动力工程, 2015, 30(4): 593-597, 653-654.

YANG Jiajun, KAN Yinhui, ZHANG Jingzheng, et al. Simulation of internal flow field in tangential spray desulfurization tower[J]. Journal of Engineering for Thermal Energy and Power, 2015, 30(4): 593-597, 653-654.

[5] 李鹏飞, 朱晓华, 李睿, 等. 烟气脱硫脱硝流化床反应器入口导流板的数值模拟与优化[J]. 环境工程, 2017, 35(8): 76-80.

LI Pengfei, ZHU Xiaohua, LI Rui, et al. Numerical optimization of flow guide plate used in the circulating fluidized bed simultaneous desulfurization and denitrification reactor[J]. Environmental Engineering, 2017, 35(8): 76-80.

[6] TSENG C C, LI C J. Numerical investigation of the inertial loss coefficient and the porous media model for the flow through the perforated sieve tray[J]. Chemical Engineering Research and Design, 2016, 106: 126-140.

[7] SHAO Xiongfei, WU Zhongbiao. Simulation and analysis on the two-phase flow fields in a rotating-stream-tray absorber by using computational fluid dynamics[J]. Chinese J Chem Eng, 2004, 12(2): 169-173.

[8] 刘嘉宇, 刘亚明, 郝雅洁, 等. 湿法脱硫塔内脱硫浆液运动特性[J]. 中南大学学报(自然科学版), 2016, 47(1): 330-337.

LIU Jiayu, LIU Yaming, HAO Yajie, et al. Motion characteristic of gypsum slurry in wet-type desulphurization tower[J]. Journal of Central South University (Science and Technology), 2016, 47(1): 330-337.

[9] 郑逸武, 汤红健, 段钰锋, 等. 燃煤烟气活性炭喷射脱汞应用中给料喷嘴布置优化[J]. 燃烧科学与技术, 2017, 23(4): 339-343.

ZHENG Yiwu, TANG Hongjian, DUAN Yufeng, et al. Optimal arrangement of feeding injector for coal-fired flue gas mercury control by ACI[J]. Journal of Combustion Science and Technology, 2017, 23(4): 339-343.

[10] 石霖, 李彩亭, 高宏亮. PCF型湿式除尘脱硫器气液流场数值模拟[J]. 环境工程学报, 2012, 6(7): 2383-2387.

SHI Lin, LI Caiting, GAO Hongliang. Numerical simulation of gas-liquid flow field in PCF wet dedusting and desulfurization tower[J]. Chinese Journal of Environmental Engineering, 2012, 6(7): 2383-2387.

[11] HOFELSAUER J, NOTTER W, MAROCCO L, et al. Improvement of SO2 removal with application of wall rings and advanced CFD modeling—the case of FGD unit Megalopolis[J]. VGB Power Technology, 2008, 3: 85-89.

[12] 陈汇龙, 赵英春, 林清龙, 等. 石灰浆液荷电喷雾脱硫流场的数值模拟[J]. 江苏大学学报(自然科学版), 2012, 33(4): 420-424.

CHEN Huilong, ZHAO Yingchun, LIN Qinglong, et al. Numerical simulation of flow field on desulphurization through electrostatic spraying of lime slurry[J]. Journal of Jiangsu University (Natural Science Edition), 2012, 33(4): 420-424.

[13] MAROCCO L. Modeling of the fluid dynamics and SO2 absorption in a gas-liquid reactor[J]. Chemical Engineering Journal, 2010, 162: 217-226.

[14] GAO Xiang, HUO Wang, LUO Zhongyang, et al. CFD simulation with enhancement factor of sulfur dioxide absorption in the spray scrubber[J]. Journal of Zhejiang University Science A, 2008, 9(11): 1601-1613.

[15] MAROCCO L, MORA A. CFD modeling of the dry-sorbent-injection process for flue gas desulfurization using hydrated lime[J]. Separation and Purification, 2013, 108: 205-214.

[16] KALLINIKOS L E, FARSARI E I, SPARTINOS D N, et al. Simulation of the operation of an industrial wet flue gas desulfurization system[J]. Fuel Processing Technology, 2010, 91: 1794-1802.

[17] ZHONG Yi, GAO Xiang, HUO Wang, et al. A model for performance optimization of wet flue gas desulfurization systems of power plants[J]. Fuel Processing Technology, 2008, 89: 1025-1032.

[18] 陶敏, 金保升, 仲兆平, 等. 循环流化床烟气脱硫多层喷水数学模型[J]. 东南大学学报(自然科学版), 2010, 40(1): 144-148.

TAO Min, JIN Baosheng, ZHONG Zhaoping, et al. Mathematical model for multi-level humidifying of the circulating fluidized bed-flue gas desulfurization system[J]. Journal of Southeast University (Natural Science Edition), 2010, 40(1): 144-148.

[19] KONG Dejuan, ZHANG Yafei, LI Na, et al. Experimental investigation on gas-liquid flow, heat and mass transfer characteristics in a dual-contact-flow absorption tower[J]. Chemical Engineering Research and Design, 2014, 92: 13-24.

[20] BROWN K, KALATA W, SCHICK R. Optimization of SO2 scrubber using CFD modeling[J]. Procedia Engineering, 2014, 83: 170-180.

[21] TAO Min, JIN Baosheng, ZHONG Wenqi, et al. Numerical and experimental study on flue gas desulfurization in the underfeed circulating spouted bed[J]. Chemical Engineering Journal, 2010, 159: 149-158.

[22] 文雅, 马志刚, 金晶, 等. 燃用高硫煤的湿法脱硫系统增效改造的探讨[J]. 能源工程, 2014(3): 51-54.

WEN Ya, MA Zhigang, JIN Jing, et al. Discussion on retrofit of WFGD system for burning high sulfur coal[J]. Energy Engineering, 2014(3): 51-54.

[23] 梁国柱, 林朝扶, 李国晖. 330MW 机组脱硫系统串联塔改造[J].广西电力, 2012, 35(5): 44-46, 71.

LIANG Guozhu,LIN Chaofu,LI Guohui. Modification of series absorption tower of desulfurization systemof 330 MW unit[J]. Guangxi Electric Power, 2012, 35(5): 44-46, 71.

[24] MORSI S A, ALEXANDER A J. An investigation of particle trajectories in two-phase flow systems[J]. Journal of Fluid Mechanics, 1972, 55(2): 193-208.

(编辑 杨幼平)

收稿日期:2016-10-14;修回日期:2017-01-05

基金项目(Foundation item):国家高技术研究发展计划(863 计划)项目(2012AA063504)(Project(2012AA063504) supported by National High Technology Research and Development Program (863 Program) of China)

通信作者:林瑜,博士,高级工程师,从事燃烧及燃烧污染物控制技术,热力设备及热工过程仿真优化研究;E-mail:jfxn@163.com

摘要:采用计算流体力学方法对大型脱硫塔内的喷淋层(共4层)组合方案进行数值模拟。通过欧拉-拉格朗日方法,充分考虑气液两相间的动量、质量和能量交互作用,同时把气相湍流脉动对离散相轨迹的影响也考虑在内,从而获得喷淋层变化时塔内的气液两相流动和热湿交换规律,并与现场数据作对比。研究结果表明:仅底层喷淋时,在吸收塔入口左上方,气相有较大的漩涡区。而仅顶层和多层喷淋时,上述流场不均匀性得以消除。喷淋层数越多气相压损越大;仅顶层喷淋时的气相压损为仅底层喷淋的2倍。吸收塔内,喷淋层所在区段的湍动能最高;喷淋层数越多,高湍动能区域的范围和数值均增大。多层喷淋时,在第2层喷淋位置的截面平均湍动能最高,烟气继续往上流动,湍动能逐渐减小。不管喷淋层组合方式如何,烟气降温速率和水蒸气浓度增加速率的极大值所在位置都位于底层喷淋以下、近烟气入口上缘处。模拟发现,塔内潜热换热和显热换热各占总换热量的87%和13%。

[1] 贺铸, 刘艳贺, 李宝宽. 烧结烟气脱硫反应器内烟气流动的数值模拟研究[J]. 材料与冶金学报, 2013, 12(2): 93-98.

[2] 洪文鹏, 刘广林, 裴彩锋,等. 入口角度对氨法烟气脱硫塔内气液流场影响的数值模拟[J]. 动力工程学报, 2012, 32(4): 326-331, 337.

[3] 潘海浪, 郝大伟, 赖宝文. 脱硫塔内部流动优化的数值模拟[J]. 东北电力大学学报, 2007, 27(1): 49-52.

[4] 杨家俊, 阚银辉, 张竞争, 等. 切圆喷淋湿法脱硫塔内部流场的模拟[J]. 热能动力工程, 2015, 30(4): 593-597, 653-654.

[5] 李鹏飞, 朱晓华, 李睿, 等. 烟气脱硫脱硝流化床反应器入口导流板的数值模拟与优化[J]. 环境工程, 2017, 35(8): 76-80.

[8] 刘嘉宇, 刘亚明, 郝雅洁, 等. 湿法脱硫塔内脱硫浆液运动特性[J]. 中南大学学报(自然科学版), 2016, 47(1): 330-337.

[9] 郑逸武, 汤红健, 段钰锋, 等. 燃煤烟气活性炭喷射脱汞应用中给料喷嘴布置优化[J]. 燃烧科学与技术, 2017, 23(4): 339-343.

[10] 石霖, 李彩亭, 高宏亮. PCF型湿式除尘脱硫器气液流场数值模拟[J]. 环境工程学报, 2012, 6(7): 2383-2387.

[12] 陈汇龙, 赵英春, 林清龙, 等. 石灰浆液荷电喷雾脱硫流场的数值模拟[J]. 江苏大学学报(自然科学版), 2012, 33(4): 420-424.

[18] 陶敏, 金保升, 仲兆平, 等. 循环流化床烟气脱硫多层喷水数学模型[J]. 东南大学学报(自然科学版), 2010, 40(1): 144-148.

[22] 文雅, 马志刚, 金晶, 等. 燃用高硫煤的湿法脱硫系统增效改造的探讨[J]. 能源工程, 2014(3): 51-54.

[23] 梁国柱, 林朝扶, 李国晖. 330MW 机组脱硫系统串联塔改造[J].广西电力, 2012, 35(5): 44-46, 71.