Sc对Zr基块体非晶合金晶化动力学的影响

贺 林, 孙 军, 李 洋

(西安交通大学 金属材料强度国家重点实验室, 西安 710049)

摘 要:

以海绵锆为原材料, 利用浇包型坩埚电弧炉倾斜铸造法制备Zr52.5Cu17.9Ni14.6Al10Ti5五元块体非晶合金楔形试样, 研究活性元素Sc对合金玻璃形成能力及晶化动力学参数的影响。 结果表明: Sc的加入可显著增大合金的最大非晶形成厚度, 但对合金过冷液相区温度范围所表征的热稳定性影响较小。 Sc虽然使合金的晶化激活能降低, 但使晶化孕育期时间常数增大, 晶化频率因子减小, 二者的综合作用使合金晶化孕育期延长, 过冷倾向增大, 玻璃形成能力提高。

关键词: 锆基块体非晶合金; 玻璃形成能力; 热稳定性; 晶化动力学; 激活能; 孕育期 中图分类号: TG139.8

文献标识码: A

Effect of Sc on crystallization kinetics of Zr-based bulk amorphous alloy

HE Lin, SUN Jun, LI Yang

(State Key Laboratory for Mechanical Behavior of Materials,Xian Jiaotong University, Xian 710049, China)

Abstract: Sponge zirconium was employed as raw material to prepare wedge-like specimens of Zr52.5Cu17.9Ni14.6Al10Ti5 quinary alloy by a tilt casting method using ladle-hearth-type arc furnace. The effect of active element Sc on the glass forming ability and crystallization kinetic parameters of the quinary alloy is investigated. It is shown that the maximum amorphous forming thickness of the alloy was increased greatly because of the addition of Sc, however, the thermal stability characterized by supercooled liquid region is hardly affected. Although the apparent activation energy for crystallization process is decreased after Sc addition, the incubation period constant is enlarged and the frequency factor is reduced. The synthetical influence of these two aspects makes the incubation period prolonged, supercooled tendency increased and therefore glass forming ability improved.

Key words: Zr-based bulk amorphous alloy; glass forming ability; thermal stability; crystallization kinetics; activation energy; incubation period

锆基块体非晶合金不含贵金属元素, 具有很高的玻璃形成能力, 特异的力学性能, 可作为结构材料应用[1-3]。 但是, 由于制备锆基块体非晶的原材料, 特别是基体元素Zr需要高纯金属, 使其应用目前局限于航空航天、 军事工业等重要领域。 利用工业级海绵锆代替高纯锆可使锆基块体非晶的成本大幅度下降, 对其工业应用具有重要意义。

工业级海绵锆与高纯锆的差异是其杂质元素的含量, 特别是Hf及O的含量。 Inoue等[4]的研究表明, 15%以下的Hf对锆基块体非晶合金的玻璃形成能力没有不利影响。 而合金熔体中的氧由于形成氧化锆或锆/氧团簇, 可作为非均质核心而降低合金的玻璃形成能力[5, 6]。 因此, 减小或消除氧的有害作用, 是利用工业级海绵锆代替高纯锆制备锆基块体非晶的关键。

通过微合金化方法, 加入与氧能够形成更加稳定氧化物的合金元素, 若所形成氧化物与氧化锆或锆/氧团簇相比能在更小的程度上催化结晶过程, 就可减小或消除氧的有害作用。 微合金化元素应该满足两个条件: 一是在锆基非晶合金熔体中具有相当的溶解度, 以形成与合金熔体中氧发生反应的必要条件; 二是其氧化物应具有比ZrO2更高的负Gibbs自由能, 即相对于Zr为活性元素。 Sc能够同时满足上述两个条件, 是一种理想的活性元素。 文献[7]的研究结果表明, 加入与锆基块体非晶合金中氧含量相适应的微量Sc, 可显著提高合金的最大非晶形成尺寸, 并解释了Sc的微观作用机制。 本文作者研究了Sc对锆基块体非晶合金晶化动力学参数的影响, 以便在宏观动力学角度了解Sc的作用规律, 并分析了合金玻璃形成能力的表征方法。

1 实验

1.1 锆基块体非晶合金试样的制备

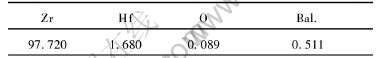

选择Zr52.5Cu17.9Ni14.6Al10Ti5五元锆基块体非晶合金为基本合金, 锆原材料采用纯度为97.72%的火器海绵锆, 其杂质元素的含量列于表1中。 Cu、 Ni、 Al、 Ti及Sc仍然采用纯度大于99.99%的高纯金属。 利用Yokoyama等[8]提出的“浇包型坩埚电弧炉倾斜铸造法”制备长75mm、 宽25mm、 厚度3~12mm的楔形试样, 与“真空铜模吸铸法”相比, 该方法的最大特点是合金熔体完全在重力作用下自由充填铸模。 合金在Ti吸附氩气气氛保护下熔炼, 为使合金熔体成分均匀、 消除坩埚底部的晶核污染, 合金反复熔炼4次, 并在熔炼时加电磁搅拌。 利用LECO RO-416D2型定氧仪分析熔炼后合金的最终含氧量为390×10-6(质量分数), 根据文献[7]的研究结果, 当 Zr52.5Cu17.9Ni14.6Al10Ti5合金中含氧量为130×10-6时Sc的最佳加入量为0.1%(摩尔分数), 因此本研究Sc的加入量定为0.3%。

表1 实验用海绵锆的纯度

Table 1 Purity of sponge zirconium for experimental raw material (mass fraction, %)

1.2 分析方法

楔形试样薄端及厚端由于冷却速度差异可使合金获得不同的结构状态。 将制备的楔形试样沿中线切开, 对横切面打磨、 抛光后在1%硝酸+1%氢氟酸的水溶液中腐蚀10s, 薄端获得的非晶态合金较厚端的晶态合金更耐腐蚀, 因此腐蚀后试样横切面就出现不同的色差, 由此可确定合金的最大非晶形成厚度tmax, 这是研究块体非晶合金玻璃形成能力的常用方法[9, 10]。 在确定为非晶态的试样厚度处, 再利用D/MAX 2400型X射线衍射仪(Cu靶、 Kα辐射)分析其结构状态。 利用SETARAM LabsysTM TG型差示扫描量热仪(DSC)在纯度为99.999%的高纯氩气保护下测定了非晶态试样的热稳定性, 样品的质量控制在(30±1)mg, 加热速率选择0.083、 0.170、 0.330及0.670K/s 4种。

2 结果

2.1 合金的玻璃形成能力

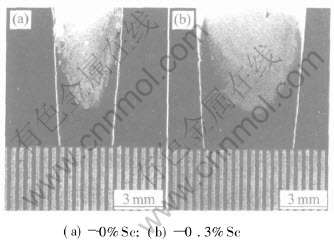

图1(a)和(b)所示分别为以海绵锆为原材料所制备的Zr52.5Cu17.9Ni14.6Al10Ti5五元合金未加Sc 及加Sc楔形试样横切面腐蚀后的照片。 可以看出, 未加Sc时合金的最大非晶形成厚度tmax约为3.5mm, 而加入0.3%Sc后合金的tmax增大到约6.5mm。 可见, 微量 Sc的加入使合金以最大非晶形成厚度tmax所表征的玻璃形成能力GFA提高了近一倍。

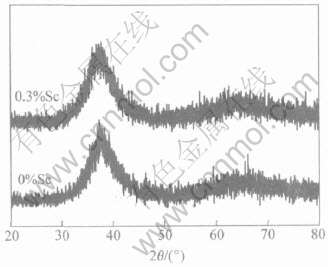

图2所示为楔形试样非晶态厚度处的X射线衍射谱。 可见两个试样在厚度小于tmax处均具有完全非晶态结构。

图1 合金楔形试样横切面腐蚀后的照片

Fig.1 Cross-sectional photos of wedge-like specimens of Zr50.5Cu17.9Ni14.6Al10Ti5 alloy after etching

图2 合金在厚度小于tmax处的X射线衍射谱

Fig.2 XRD patterns of Zr50.5Cu17.9Ni14.6Al10Ti5 alloy at thickness less than tmax

2.2 合金的晶化特征温度

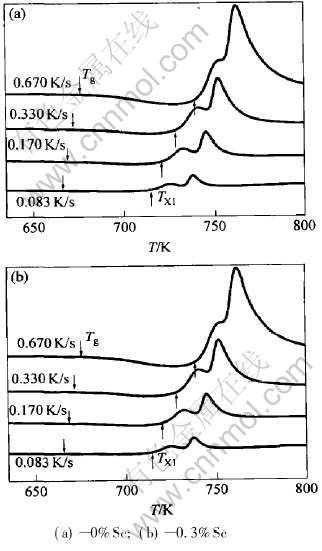

图3(a)、 (b)所示分别为未加Sc及加Sc的Zr52.5Cu17.9Ni14.6Al10Ti5五元非晶态合金试样在不同加热速率时的DSC曲线。 可以看出, 两个试样均

图3 合金加热的DSC曲线

Fig.3 DSC curves of Zr50.5Cu17.9Ni14.6Al10Ti5 alloy at different heating rates

保持了Zr52.5Cu17.9Ni14.6Al10Ti5锆基块体非晶合金DSC曲线的基本特征[11]: 加热速率较小时, DSC曲线是由温度较低的次晶化峰1及温度较高的主晶化峰2所组成, 随加热速率的增加, 次晶化峰1与主晶化峰2有重叠的趋势。 Sc的加入对合金在不同加热速率时DSC曲线的基本形状没有明显影响。

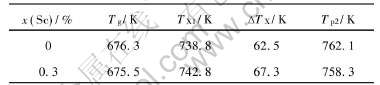

为方便比较, 将图3中以0.670K/s加热时合金的玻璃转变温度Tg、 次晶化峰1开始晶化温度TX1及主晶化峰2峰值温度Tp2的值列于表2中, 合金的过冷液相区温度范围由ΔTX=TX1-Tg 计算出。 由表中数据可知, Sc的加入对合金晶化特征温度并没有显著影响。

表2 Sc对合金晶化特征温度(0.670K/s)的影响

Table 2 Effect of Sc on characteristic temperature values of Zr50.5Cu17.9Ni14.6Al10Ti5 alloy at heating rate of 0.670K/s

块体非晶合金的过冷液相区温度范围ΔTX被认为是合金热稳定性的重要标志, 许多研究者试图用它来表征合金的玻璃形成能力[1, 12]。 但是, 对于本研究以海绵锆为原材料制备的Zr52.5Cu17.9Ni14.6-Al10Ti5五元合金, Sc的加入大幅度提高其玻璃形成能力, 却对ΔTX影响很小, 因此, 利用ΔTX来表征合金的玻璃形成能力是值得商榷的。

活性元素Sc可提高以海绵锆为原材料制备的Zr52.5Cu17.9Ni14.6Al10Ti5五元合金玻璃形成能力的原因, 有必要从其它晶化动力学参数的变化进行分析。

3 讨论

3.1 基于Kissinger非等温方法的晶化表观激活能

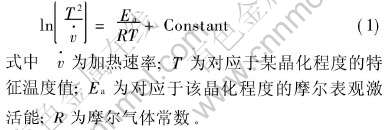

通常认为晶化激活能是表征非晶合金玻璃形成能力及热稳定性的重要参数[13-15], 晶化激活能越大, 合金的玻璃形成能力及热稳定性越高。 由不同加热速率下DSC曲线所确定的晶化特征温度, 利用Kissinger方法[16]可方便地确定合金晶化过程的表观激活能:

以ln(T2/ ![]() )对1/T作图可得Kissinger关系直线, 利用直线斜率就可确定晶化表观激活能Ea。 图4所示为两个试样开始晶化温度TX1及晶化峰值温度Tp2的Kissinger关系, 可以看出ln(T2/

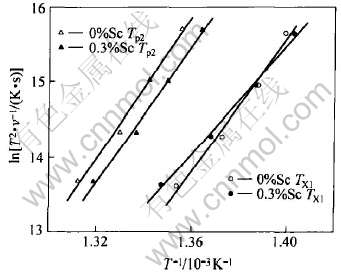

)对1/T作图可得Kissinger关系直线, 利用直线斜率就可确定晶化表观激活能Ea。 图4所示为两个试样开始晶化温度TX1及晶化峰值温度Tp2的Kissinger关系, 可以看出ln(T2/ ![]() )与1/T之间具有良好的线性关系, 由直线斜率所确定的合金开始晶化表观激活能EaX1及晶化峰值表观激活能Eap2列于表3。 值得注意的是, 与一般规律相反, Sc的加入使合金的晶化表观激活能Eap2, 特别是EaX1显著降低。

)与1/T之间具有良好的线性关系, 由直线斜率所确定的合金开始晶化表观激活能EaX1及晶化峰值表观激活能Eap2列于表3。 值得注意的是, 与一般规律相反, Sc的加入使合金的晶化表观激活能Eap2, 特别是EaX1显著降低。

图4 合金TX1及Tp2的Kissinger关系

Fig.4 Kissinger plots of TX1 and Tp2 for Zr50.5Cu17.9Ni14.6Al10Ti5 alloy

表3 Sc对合金晶化表观激活能的影响

Table 3 Effect of Sc on apparent activation energy of Zr50.5Cu17.9Ni14.6Al10Ti5 alloy

晶化激活能的物理意义是指非晶态合金在晶化过程中为形成激活原子团簇、 原子要经过碰撞获得的额外能量, 它是一个热力学参数。 但是, 非晶态合金的晶化过程是具有强烈动力学效应的[17], 合金的玻璃形成能力及热稳定性是由动力学因素所决定的, 它们与合金晶化表观激活能之间不一致的变化趋势是可以理解的。 Murty等[18]的研究结果表明, O元素强烈地降低锆基块体非晶合金Zr65-Cu27.5Al7.5的玻璃形成能力及热稳定性, 却使合金的晶化激活能显著增加; Lee[19]的研究结果也显示镍基块体非晶合金Ni59Zr20Ti16Si2Sn3及Ni59Zr20-Ti16Si5的临界冷却速度分别为40K/s及200K/s, 但其晶化表观激活能却分别为386kJ/mol及427kJ/mol, 因此仅用晶化激活能来表征块体非晶合金的玻璃形成能力及热稳定性是不恰当的。

3.2 基于Arrhenius关系的晶化孕育期

事实上, 非晶合金玻璃形成能力GFA的最好表征参数仍然是其临界冷却速度RC[12, 20], 但RC的准确确定比晶化激活能更为困难。 临界冷却速度RC的大小取决于合金CCT曲线孕育期的长短。

等温晶化过程中达到晶化体积分数φ的时间t(φ)与温度T之间满足Arrhenius关系[21]:

开始晶化时, φ=0:

对于恒定加热速率为![]() 的非等温晶化过程, 若式(3)适用的话, 有

的非等温晶化过程, 若式(3)适用的话, 有

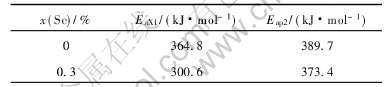

以lnτ=ln[(TX1-T0)/v[DD(-*2]·[DD)]]对1/TX1作图应为直线关系, 利用直线斜率也可确定开始晶化表观激活能EaX1, 再利用直线的截距可确定孕育期时间常数τ0。

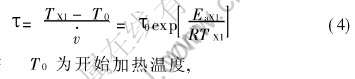

图5所示为两个试样开始晶化温度TX1的Arrhenius关系(T0=298K)。 可以看出, 在恒定加热速率下的非等温晶化过程中, lnτ=ln[(TX1-T0)/ ![]() ]与1/TX1之间具有良好的线性关系。由直线斜率及截距所确定的合金开始晶化表观激活能EaX1及孕育期时间常数τ0列于表4中, 与表3中数据比较可以看出, 基于Arrhenius关系所确定的开始晶

]与1/TX1之间具有良好的线性关系。由直线斜率及截距所确定的合金开始晶化表观激活能EaX1及孕育期时间常数τ0列于表4中, 与表3中数据比较可以看出, 基于Arrhenius关系所确定的开始晶

图5 合金TX1的Arrhenius关系

Fig.5 Arrhenius plots of TX1 for Zr50.5Cu17.9Ni14.6Al10Ti5 alloy

化表观激活能EaX1与基于Kissinger关系所确定的EaX1是非常接近的, 这说明式(2) 的等温Arrhenius关系是可以用于恒定加热速率的非等温晶化过程。 更有意义的是, 基于Arrhenius关系还可确定晶化孕育期时间常数τ0, 它与开始晶化表观激活能EaX1具有完全相反的变化趋势: Sc的加入虽然使合金的晶化表观激活能减小, 但使其孕育期时间常数大幅增加。 孕育期时间常数τ0与开始晶化频率因子ν的关系为τ0=1/ν[22], 因此, 孕育期时间常数增加的物理本质是晶化频率因子的减小。

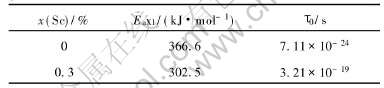

表4 Sc对合金开始晶化表观激活能EaX1及孕育期时间常数τ0的影响

Table 4 Effect of Sc on onset crystallization apparent activation energy EaX1 and incubation period constant τ0 of Zr50.5Cu17.9Ni14.6Al10Ti5 alloy

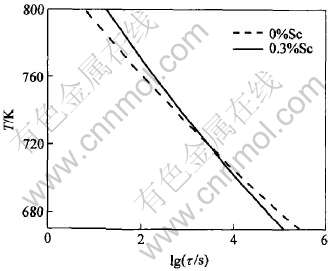

由表4中合金开始晶化表观激活能EaX1及孕育期时间常数τ0的数据, 利用式(4)可确定合金晶化孕育期τ与温度的关系。 图6所示为未加Sc及加Sc合金在玻璃转变温度Tg到800K温度范围内的lgτ~T关系。 可以看出, Sc的加入使合金在较高温度下的晶化孕育期显著延长, 这必然会提高合金的玻璃形成能力GFA。

3.3 合金的过冷倾向

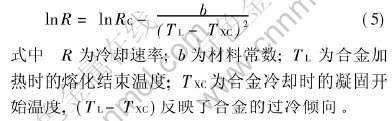

Barandiaran根据非等温结晶动力学分析, 利用数值计算与实验相结合, 提出了非晶合金临界冷却速率RC的计算公式[23]:

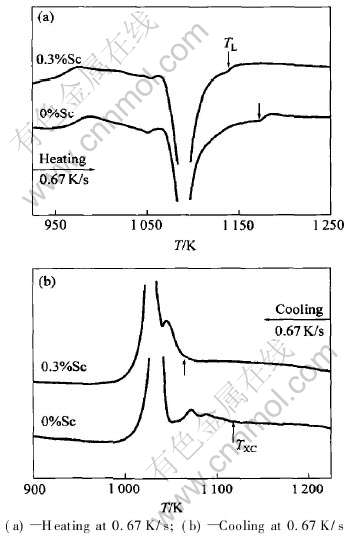

根据式(5), 在相同的冷却速率R下, 合金的过冷倾向越大, 即(TL-TXC)越大, 其临界冷却速率RC越小, 玻璃形成能力越强。 图7所示为两个试样以0.67K/s速率加热及冷却的高温DSC曲线。 由图可以确定, 活性元素Sc的加入使合金的TL由1172.7K降低到1139.3K(图7(a)), TXC由1118.3K降低到1065.1K(图7(b)), 过冷度(TL-TXC)由54.4K增加到74.2K, 即活性元素Sc使合金的过冷倾向增大, 玻璃形成能力提高。

图6 合金的lgτ—T关系曲线

Fig.6 lgτ—T curves of Zr50.5Cu17.9Ni14.6Al10Ti5 alloy

图7 合金加热及冷却的高温DSC曲线

Fig.7 DSC curves of Zr50.5Cu17.9Ni14.6Al10Ti5 alloy

4 结论

1) 活性元素Sc可显著增大以海绵锆为原材料所制备的Zr52.5Cu17.9Ni14.6Al10Ti5五元合金的最大非晶形成厚度, 但对合金以过冷液相区温度范围ΔTX所表征的热稳定性影响较小。

2) Sc的加入虽然使合金的晶化激活能降低, 但使晶化孕育期时间常数增大, 晶化频率因子减小, 二者的综合作用使合金晶化孕育期延长, 过冷倾向增大, 玻璃形成能力提高。

REFERENCES

[1]Telford M. The case for bulk metallic glass[J]. Materials Today, 2004, 7(3): 36-43.

[2]Yokoyama Y, Fkaura K, Inoue A. Cast structure and mechanical properties of Zr-Cu-Ni-Al bulk glassy alloys[J]. Intermetallics, 2002, 10: 1113-1124.

[3]Inoue A, Zhang T. Stabilization of supercooled liquid and bulk glassy alloys in ferrous and non-ferrous systems[J]. Journal of Non-Crystalline Solids, 1999, 205-252(2): 552-559.

[4]Inoue A, Shibata T, Zhang T. Effect of additional elements on glass transition behavior and glass formation tendency of Zr-Al-Cu-Ni alloys[J]. Mater Trans JIM, 1995, 36(12): 1420-1426.

[5]Liu C T, Chisholm M F, Miller M K. Oxygen impurity and microalloying effect in a Zr-based bulk metallic glass alloy[J]. Intermetallics, 2002, 10: 1105-1112.

[6]Gebert A, Eckert J, Schultz L. Effect of oxygen on phase formation and thermal stability of slowly cooled Zr65Al7.5Cu17.5Ni10 metallic glass[J]. Acta Mater, 1998, 46(15): 5475-5482.

[7]Andreas A K, Daniel L, Anthony J, et al. Influence of low oxygen contents and alloy refinement on the glass forming ability of Zr52.5Cu17.9 Ni14.6Al10Ti5[J]. Mater Trans JIM, 2002, 43(12): 3206-3210.

[8]Yokoyama Y, Inoue K, Fukaura K. Pseudo float melting state in ladle ace-melt-type furnace for preparing crystalline inclusion-free bulk amorphous alloys[J]. Mater Trans JIM, 2002, 43(9): 2316-2319.

[9]XING D, SUN J, LIU Y, et al. Effect of Ti addition on supercooled liquid region and glass forming ability of bulk amorphous Zr60Cu20Ni10-xAl10Tix alloys[J]. Trans Nonferrous Met Soc China, 2003, 13(1): 68-70.

[10]Xing L Q, Ochin P. Investigation of the effects of Al and Ti on the glass forming ability of Zr-Cu-Al and Zr-Ti-Cu-Al-Ni alloys through their solidification characteristics[J]. Acta Mater, 1997, 45(9): 3765-3774.

[11]Andreas A K, Jorg F L, William L J, et al. Influence of decomposition on the thermal stability of undercooled Zr-Ti-Cu-Ni-Al alloys[J]. Scripta Mater, 2001, 44: 1269-1273.

[12]Lu Z P, Li Y, Ng S C. Reduced glass transition temperature and glass forming ability of bulk glass forming alloys[J]. Journal of Non-Crystalline Solids, 2000, 270: 103-114.

[13]Liu L, Chan K C. Kinetic and structural study on amorphous-to-quasicrystalline transformation in ZrNiCuAlAg bulk metallic glass[J]. Intermetallics, 2004, 12: 1143-1148.

[14]Jang J S C, Hung T H, Chang L J. The effect of boron on the thermal properties of the zirconium-based bulk amorphous alloys[J]. Mater Sci Eng A, 2004, A375-377: 307-311.

[15]Gao Y L, Shen J, Sun J F, et al. Crystallization behavior of ZrAlNiCu bulk metallic glass with wide supercooled liquid region[J]. Materials Letters, 2003, 57: 1894-1898.

[16]Jang J S C, Chen Y W, Chang L J, et al. Crystallization behavior of Zr61Al7.5Cu17.5Ni10Si4 amorphouse alloy[J]. Materials Chemistry and Physics, 2004, 88: 227-233.

[17]赵德乾, Shek C H, 汪卫华. Zr-Ti-Cu-Ni-Be-Fe大块非晶合金晶化动力学效应[J]. 金属学报, 2001, 37(7): 754-758.

ZHAO De-qian, Shek C H, WANG Wei-hua. Crystallization and kinetics of Zr-Ti-Cu-Ni-Be-Fe bulk metallic glass[J]. Acta Metallurgica Sinica, 2001, 37(7): 754-758.

[18]Murty B S, Ping D H, Hono K, et al. Influence of 0xygen on the crystallization behavior of Zr65Cu27.5Al7.5 and Zr66.7Cu33.3 metallic glasses[J]. Acta Mater, 2000, 48: 3985-3996.

[19]Lee J K, Bae D H, Yi S, et al. Effects of Sn addition on the glass forming ability and crystallization behavior in Ni-Zr-Ti-Si alloys[J]. Journal of Non-Crystalline Solids, 2004, 333: 212-220.

[20]Hng H H, Li Y, Ng S C, et al. Critical cooling rates for glass formation in Zr-Al-Cu-Ni alloys[J]. Journal of Non-Crystalline Solids, 1996, 208: 127-138.

[21]Lu K, Wang J T. Activation energies for crystal nucleation and growth in amorphous alloys[J]. Mater Sci Eng A, 1991, A133: 500-503.

[22]郭贻诚, 王震西. 非晶态物理学[M]. 北京: 科学出版社, 1984. 160-180.

GUO Yi-cheng, WANG Zhen-xi. Amorphous Physics[M]. Beijing: Science Press, 1984. 160-180.

[23]Barandiaran J M, Colmenero J. Continuous cooling approximation for the formation of a glass[J]. Journal of Non-Crystalline Solids, 1981, 46: 277-287.

收稿日期: 2005-05-16; 修订日期: 2005-08-08

作者简介: 贺 林(1962 -), 男, 教授

通讯作者: 贺 林, 教授; 电话: 029-82665165; E-mail: helin@mail.xjtu.edu.cn