表面活性剂对制备石英管薄膜电阻的影响

何捍卫,黄 冠,周科朝,魏盈盈,李瑞迪

(中南大学 粉末冶金国家重点实验室,湖南 长沙,410083)

摘 要:

摘 要:研究在复合电沉积过程中不同表面活性剂对镀层粒子SiO2含量、镀层形貌及电阻率的影响。用扫描电镜、X射线衍射、能谱等手段对镀层表面形貌、微观结构进行检测,并且使用万用电表和SDHC型数字点式测量仪对表面电阻率进行分析测量。实验结果表明,非离子和阳离子表面活性剂的联合使用有利于粒子和基质金属的共沉积,当非离子表面活性剂质量浓度为0.02 g/L,阳离子表面活性剂质量浓度为0.08 g/L时,镀层的微粒含量为3.53%,其电阻率为5.723 kΩ??m,且表面形貌较好。

关键词:

中图分类号:TQ153.12 文献标识码:A 文章编号:1672-7207(2007)05-0809-06

Effects of surfactants on preparation of quartz tube resistive films

HE Han-wei, HUANG Guan, ZHOU Ke-chao, WEI Ying-ying, LI Rui-di

(State Key Laboratory of Powder Metallurgy, Central South University, Changsha 410083, China)

Abstract: Effects of various surfactants during the process of composite electrodeposition on particle content, morphology and resistivity of coating were investigated. The surface morphology and microstructure were observed by scanning electron microscope (SEM), X-ray diffraction (XRD) and energy dispersive X-ray spectroscope (EDX), the surface resistivity was analyzed by avometer and SDHC digital. The results show that combination of non-ionic and cation surfactants is useful for codeposition of particles and basal metals. Higher particle content and resistivity of coating are 3.53% and 5.723 kΩ??m when the contents of non-ionic and cation surfactants are 0.02 and 0.08 g/L, respectively.

Key words: surfactant; quartz tube; resistivity; composite electrodeposition

离子加速器是舰用多种毒剂监测仪检测毒剂的关键部件。它采用物理检测方法中的闭合型漂移管离子迁移谱法探测蒸气态神经性、糜烂性等多种类型毒 剂[1],以整体玻璃管作为离子加速器的基材,在玻璃管内部涂有一层电阻层,与高压配合,形成需要的加速电场。

本文首次研究整体装配于IMS-2000型毒剂测试仪以取代原有的拼块加速器的石英玻璃管型离子加速器。石英玻璃几乎不含电碱离子,属不良导体[2],为了使其表面形成具有一定电阻值的电阻薄膜,须对玻璃管表面进行处理。形成表面电阻薄膜的方法很多,如真空镀、离子溅射、喷涂等[3-6],其中,真空镀、离子溅射、喷涂等方法由于其工艺较复杂,设备投资大,成本较高,而且金属层的耐焊性,耐磨性较差。复合镀是近二三十年发展起来的新方法, 在工程技术上获得了广泛的应用[7]。复合镀层具有许多金属或合金镀层所具备的优越性能。与热加工制备复合材料相比,以电沉积方法获得的复合镀层在一定程度上更易于控制材料组成和性能[8]。它的基本原理是在镀液中加入一定量的不溶性固体微粒, 通过搅拌使之充分悬浮, 在镀液中金属离子通过电沉积还原的同时, 可以将固体微粒嵌入金属沉积层中, 使得复合镀层兼有基质金属沉积层和镶嵌微粒的性能[9-11]。由于纳米微粒具有表面效应、体积效应、量子尺寸效应、宏观量子隧道效应四大基本效应,导致其在热、磁、光、敏等特性和表面稳定性方面有独特的物理及化学性能[12]。由纳米固体颗粒与合金共沉积制得纳米复合镀层,由于纳米粒子的弥散分布效应大大改善了镀层的性能,具有比普通镀层更高的硬度、耐磨性、减摩性,对于形成一定阻值的电阻薄膜起到了关键作用。

在制备复合镀层的电阻薄膜过程中,各种离子表面活性剂由于所带电荷不同,对基质金属和固体颗粒的共沉积有较大的影响[13]。而且由于纳米粒子大的比表面积和表面能具有互相团聚以降低其表面能的趋势,同时,纳米颗粒在液体介质中无序的布朗运动也使得颗粒之间极易发生碰撞,从而形成大的团聚体,从悬浮液中沉降。可以看出,在纳米复合镀中,纳米粒子的分散、镀液的均匀悬浮非常重要[14-17]。因此,表面活性剂在复合电镀中起重要作用。

在此,作者在一定电沉积条件下,在镀液中加入纳米级二氧化硅微粒达到一定的电阻,通过复合电沉积的方法获得在基体表面呈弥散分布的Ni-P-SiO2的非晶质复合电阻膜,并研究各种表面活性剂对复合镀层电阻膜性能的影响。

1 实 验

1.1 实验原料及设备

实验原料有:六水合硫酸镍(AR),氯化镍(AR),氯化钠(AR),柠檬酸(AR),磺基水杨酸(AR),稀氨水(体积比1?1),气相SiO2纳米粉末(3~5 nm),十六烷基三甲基溴化铵(AR),OP-乳化剂(AR),去离子水,石英玻璃管(长度20 mm,外径18 mm,内径15 mm)。

主要设备有:SC-15数控超级恒温槽,85-2数显恒温磁力搅拌器,101-1AB型电热鼓风干燥箱,JZK-03烧结炉,ES-300A电子分析天平,FLUCK-15B数字万用电表,SDHC型数字点式测量,30 V/1 000 mA直流电源。

1.2 基体的制备

将经过预处理之后的石英玻璃管放置于已经配好的镀液之中进行化学镀,镀镍磷工艺条件如下:温度为80~85 ℃;pH值为6~7;时间为10 min;镀液成分包括硫酸镍、次亚磷酸钠、结晶乙酸钠、柠檬酸、稳定剂、络合剂等。

1.3 镀液组成及工艺条件

本实验是将镀有一层镍磷的玻璃管置入配好的镀液之中进行电镀,然后改变加入表面活性剂种类和质量浓度以检测镀层电阻薄膜性质,其基础镀液成分为:NiSO4·6H2O 180 g/L;NiCl·6H2O 40 g/L;H3PO3 40 g/L;H3PO4 40 mL/L;纳米二氧化硅5 g/L;NaCl 20 g/L;柠檬酸1.5 g/L;磺基水杨酸1 g/L;稳定剂适量。

电镀条件为:电流密度1 A/dm2;温度60 ℃;pH 4~4.5;时间 1 h;搅拌速度 700 r/min;表面活性剂为阳离子表面活性剂(OP-乳化剂)、非离子表面活性剂(十六烷基三甲基溴化铵)。

1.4 性能检测

采用日本理学D/MAX-RB射线衍射仪对复合电镀的石英玻璃管进行分析,研究镀层成分;采有SEM(KYKY-2800LV)表征镀层的表面结构和形貌;采用EDX(KYKY-2800LV)对镀层所含元素进行定性分析,用化学法测量镀层中SiO2的含量;用数字万用电表和SDHC型数字点式测量仪检测石英玻璃管镀层电阻率。

2 结果与讨论

2.1 表面活性剂对复合镀层粒子含量的影响

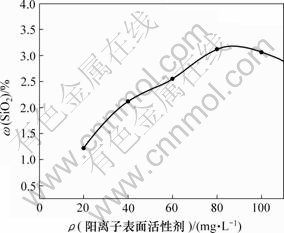

图1所示为阳离子表面活性剂用量对镀层中SiO2含量的影响。由图1可见,随着阳离子表面活性剂(十六烷基三甲基溴化铵)质量浓度的增加,复合镀层中纳米SiO2粒子的含量先增加后减少。镀液中表面活性剂的质量浓度小于80 mg/L 时,镀层中纳米SiO2粒子的含量随着表面活性剂浓度的增加而增加。这表明阳离子表面活性剂促进了基质金属与微粒的共沉积,是一种较好的共沉积促进剂。这主要是由于纳米SiO2粒子在酸性镀液中带负电,由于静电作用,阳离子型表面活性剂带正电的基团选择性地吸附在SiO2纳米颗粒表面,即所谓的特性吸附[18],降低了颗粒的表面张力,同时利用“空间位阻”效应更有效地防止颗粒团聚,能使微粒在镀液中分散悬浮,并使微粒表面荷正电,有利于阴极沉积。

图1 阳离子表面活性剂质量浓度对镀层SiO2复合量的影响

Fig.1 Effect of cation surfactant concentration on SiO2 compound quantity

当表面活性剂的浓度达到80 mg/L左右时,镀层中纳米SiO2粒子的含量达到最大值。当镀液中表面活性剂的质量浓度大于80 mg/L时,过多的表面活性剂分子吸附在阴极表面,阻碍了基质金属和SiO2粒子在阴极表面的沉积,故复合镀层中纳米SiO2 粒子的含量减少。

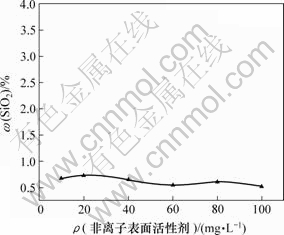

图2所示为非离子表面活性剂质量浓度对镀层SiO2含量的影响。从图2可以看出,非离子表面活性剂(OP-乳化剂)对微粒的共沉积影响不大。非离子表面活性剂虽然无助于共沉积,但是其优越的润滑和渗透性能,可以出去微粒表面的残余油污,增加微粒与基质金属的结合力[19]。

图2 非离子表面活性剂质量浓度对镀层SiO2复合量的影响

Fig.2 Effect of non-ionic surfactant concentration on SiO2 compound quantity

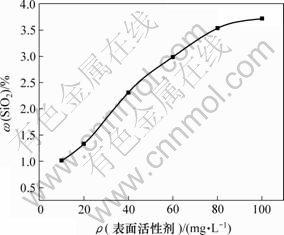

由于非离子表面活性剂对微粒的共沉积影响不大,结合图2,选择非离子表面活性剂质量浓度为 0.02 g/L。图3所示为非离子表面活性剂质量浓度为0.02 g/L时不同阳离子表面活性剂质量浓度共同作用下对镀层复合粒子含量的影响。由图3可知,镀层粒子含量随着阳离子表面活性剂质量浓度的增加而增加,与单独加入阳离子表面活性剂相比,SiO2含量进一步提高。这主要是纳米颗粒在镀液中分散机制的特点造成的[20]。离子表面活性剂和非离子表面活性剂的联合使用符合电空间位阻分散,把静电分散和空间位阻分散联合起来,使分散效果更佳,从而提高微粒的复合量。

图3 非离子和阳离子表面活性剂对镀层SiO2复合量的影响

Fig.3 Effect of non-ionic surfactant and cation surfactant concentration on SiO2 compound quantity

2.2 表面活性剂对复合镀层表面形貌的影响

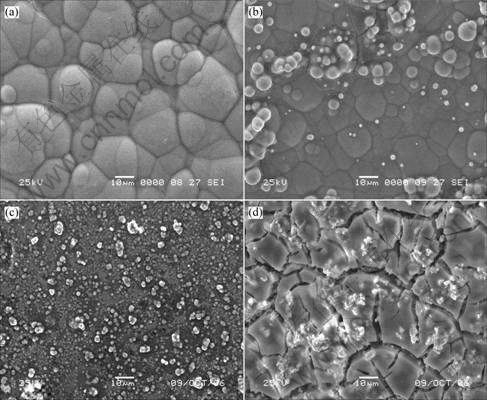

图4所示为未加入表面活性剂的镀层表面形貌和当非离子表面活性剂质量浓度为0.02 g/L时,不同质量浓度的阳离子表面活性剂浓度作用下镀层的表面形貌。

ρ/(g?L-1): (a) 0; (b) 0.06; (c) 0.08; (d) 0.10

图4 不同浓度的阳离子表面活性剂的镀层SEM形貌

Fig.4 SEM images of Ni-P-SiO2 coating in different cation surfactants concentrations

由图4可见,在相同的条件下,加入表面活性剂的复合镀层中SiO2 粒子的含量明显多于未加表面活性剂的复合镀层。但是在加入不同表面活性剂质量浓度的复合镀层的表面,粒子的分布、尺寸和表面形貌都不相同。这说明表面活性剂对复合镀层有较大的影响。在阳离子表面活性剂质量浓度低于0.08 g/L(图4(b))时,镀层的复合粒子含量较少、大小不一且粒子分布不均匀。而阳离子表面活性剂质量浓度大于0.08 g/L(图4(d))时,镀层表面状况恶化,镀层粗糙,有裂纹。当阳离子表面活性剂质量浓度为0.08 g/L(图4(c))时,镀层的微粒颗粒成较好的分散状态,分散比较均匀,表面结晶致密且细致。这对于形成均质电阻膜有很大影响。

2.3 表面活性剂对复合镀层电阻的影响

由于纳米SiO2微粒具有硬度高、耐磨性好、绝热性好、抗侵蚀能力强, 同时在高温下仍具有高强、高韧、稳定性好等特点,这对于复合镀层形成具有一定阻值的良好均质电阻薄膜有很大益处。

采用万用电表测量石英玻璃管(长度20 mm,外径19 mm,内径15 mm)镀层电阻,镀层厚度用SDHC型数字点式测量仪测定。镀层电阻率ρd由下式可求得:

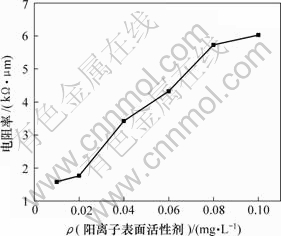

图5所示为当非离子表面活性剂质量浓度为 0.02 g/L,阳离子表面活性剂质量浓度低于0.10 g/L时对镀层电阻率的影响。

图 5 阳离子表面活性剂质量浓度对镀层电阻率的影响

Fig.5 Effect of surfactants concentration on resistivity of coating

由图5和图3可以看出,当阳离子活性剂质量浓度越高时,镀层中复合粒子量越大,电阻率越高。但在阳离子表面活性剂质量浓度过高(>0.08 g/L)时,由图4(d)镀层表面状况恶化,镀层粗糙,有裂纹产生,形成的电阻薄膜实用性不强。当阳离子表面活性剂质量浓度过低(<0.08 g/L)时,不仅形成的电阻膜阻值较低,不能达到要求,而且由图4(b)可知,粒子的分布不均,不利于形成均质的电阻薄膜。故当非离子表面活性剂质量浓度为0.02 g/L,阳离子活性剂质量浓度为0.08 g/L时,电阻率为5.723 kΩ??m,镀层表面形貌较好。

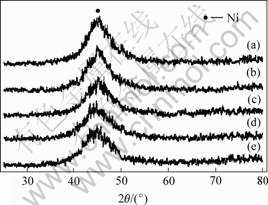

2.4 不同SiO2含量镀层的XRD分析

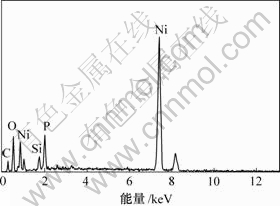

图6所示为当电流密度为1 A/dm2,非离子表面活性剂质量浓度为0.02 g/L,阳离子表面活性剂质量浓度为0.08 g/L时复合镀层的能谱分析(EDX)图。其中,Si含量为3.06%,P含量为11.32%。

图 6 复合镀层的EDX能谱分析

Fig.6 EDX analysis of Ni-P-SiO2 coating

图7所示为镀层中不同SiO2含量的XRD图谱。从图6可看出,镀层中含有一定量的Ni,P和Si。镀层中磷和硅的含量对镀层的结构有很大的影响。从图7可知,镀层呈非晶结构,而且,当SiO2在镀层中含量较大时,镀层的非晶态较为明显,随着SiO2在镀层中含量减小,Ni峰逐渐变尖,但复合镀层的结构始终呈非晶结构,这与镀层中含有高含量的P有关[21]。镀层的非晶结构对镀层的电阻率有极大的影响。由于组成非晶态合金的原子、分子的空间排列上不具有周期性和平移对称性,晶态的长程有序不复存在,只是由于原子间的相互关联作用,使其在小于几个原子间距的小区间内(1.0 nm左右) ,仍保持着形态和组分的某些短程有序的特征,这将不利于其内部电荷的定向转移,降低其内部电子迁移速率,宏观上提高了镀层的电阻率[22]。所以,镀层中非晶结构越明显,电阻率越大。

w(SiO2)/%: (a) 0.52; (b) 0.65; (c) 0.81; (d) 1.57; (e) 3.06

图7 不同SiO2含量镀层的XRD图谱

Fig.7 XRD patterns of coatings with different SiO2 concentrations

3 结 论

a. 非离子和阳离子表面活性剂的联合使用可以有效地分散纳米SiO2 微粒,显著增加微粒在复合镀层的共沉积量,明显提高镀层的电阻率。

b. 在非离子表面活性剂为0.02 g/L,阳离子表面活性剂浓度为0.08 g/L时,镀层的微粒含量为3.53%,其电阻率为5.723 kΩ??m,且表面形貌较好,此时,整体石英玻璃管型离子加速器薄膜电阻的性质较好。

参考文献:

[1] Teng L C. Advanced particle acceleration concepts[J]. High Energy Physics and Nuclear Physics, 2006, 30(S1): 7-11.

[2] Shimada Y, Kobayashi Y, Kata K, et al. Large scale multiplayer glass ceramic substrate for supercomputer[J]. IEEE Trans Comp Hybrids Manuf Technol, 1990, 13(4): 751-758.

[3] Park J K, Kim J H, Park S I, et al. Evolution of grain structure of as-deposited Cr thin films with deposition temperature[J]. Script Mat, 2003, 48(8): 1161-1166.

[4] Ding S J, Ju C P, Chern Lin J H C. Morphology and immersion behavior of plasma sprayed hydroxy apatite/bioactive glass coatings[J]. Journal of Materials Science: Materials in Medicine, 2000, 11(3): 183-190.

[5] Sarikaya O. Effect of some parameters on microstructure and hardness of alumina coatings prepared by the air plasma spraying process[J]. Surface Coating and Technology, 2005, 190(2/3): 388-393.

[6] 杨乃恒. 幕墙玻璃真空镀膜技术[M]. 沈阳: 东北大学出版社, 1994: 67.

YANG Nai-heng. Vacuum deposition technology of glass- curtain wall[M]. Shenyang: Northeastern University Press, 1994: 67.

[7] Deuis R L, Subramanian C, Yellup J M, et al. Study of electroless nickel plating of ceramic particles[J]. Scripta Metallurgica et Materialia, l995, 33(8): 1217-1224.

[8] CHEN Zhong, XU Xiao-da, Wong Chee-C, et al. Effect of plating parameters on the intrinsic stress in electroless nickel plating[J]. Surface and Coating Technology, 2003, 167(2/3): 170-176.

[9] Matsuda H, Nishira M, Kiyono Y, et al. Effect of surfactant addition on the suspension of PTFE particles in electroless solution[J]. Trans IMF, 1995, 73(1): 16-18.

[10] Honma H, Koshio T, Hotta S. Fabrication of nickel film of glass disk by electroless plating[J]. Plating and Surface Finishing, 1995, 82(1): 60-62.

[11] Donald B C. Electroless processes[J]. Plating & Surface Finishing, 1998, 20(11): 50-51.

[12] 张立德. 纳米材料和纳米结构[M]. 北京: 科学出版社, 2000: 17.

ZHANG Li-de. Nanophase materials and nanophase structure[M]. Beijing: Science Press, 2000: 17.

[13] Müller B, Ferkel H. Al2O3-nanoparticle distribution in plated nickel composite films[J]. Nanostructured Materials, 1998, 10(8): 1285-1288.

[14] 李 玲. 表面活性剂与纳米技术[M]. 北京: 化学工业出版社, 2004: 154-167.

LI Lin. Surfactants and technology of nanometer[M]. Beijing: Chemical Idustry Press, 2004: 154-167.

[15] Moller A, Haha H. Synthesis and characterization of nanocrystalline Ni/ZrO2 composite coatings[J]. Nanostructured Materials, 1999, 12(1): 259-262.

[16] Erler F, Jakob C, Romanus H. Interface behaviour in nickel composite coatings with nanoparticles of oxidic ceramic[J]. Electrochimica Acta, 2003, 48(9): 3063-3070.

[17] Ger Ming-der. Electrochemical deposition of nickel/SiC composites in the presence of surfactants [J]. Materials chemistry and Physics,2004, 87(1): 67-74.

[18] 张文礼, 王 玉, 孙冬柏, 等. 表面活性剂对Ni-P-SiC纳米非晶复合电镀分散效果的研究[]]. 电镀与涂饰, 2006, 25(3): 4-7.

ZHANG Wen-li, WANG Yu, SUN Dong-bai, et al. Study on dispersion effect of some surfactants upon Ni-P-SiC amorphous composite electroplating[J]. Electroplating & Finishing, 2006, 25(3): 4-7.

[19] Oberle R R, Scanlon M R, Cammarata R C. Processing and hardness of electrodeposited Ni/Al2O3 nanocomposites[J]. Appl Phys Lett, 1995, 66(1): 2-3.

[20] 林文松, 章立赟, 杜 林, 等. 镍-纳米氧化铝复合电镀液的制备及影响因素研究[J]. 材料保护, 2005, 24(2): 20-24.

LIN Wen-song, ZHANG Li-yun, DU Lin, et al. Preparation of Ni nano-Al2O3 composite electroplating bath[J]. Materials Protection, 2005, 24(2): 20-24.

[21] 渡边彻. 非晶态电镀方法及应用[M]. 于维平, 李 荻, 译. 北京: 北京航空航天大学出版社, 1992: 194-211.

Tetsu Watanabe. Method of electrodeposited amorphous and its application[M]. YU Wei-ping, LI Di, transl. Beijing: Beijing University of Aeronautics and Astronautics Press, 1994: 197-211.

[22] 郭贻诚, 王震西. 非晶态物理学[M]. 北京: 科学出版社, 1984: 253-257.

GUO Yi-cheng, WANG Zheng-xi. Amorphous physics[M]. Beijing: Science Press, 1984: 253-257.

收稿日期:2006-10-07;修回日期:2006-12-05

基金项目:国家“863”计划资助项目(2003AA305980)

作者简介:何捍卫(1964-),男,湖南邵阳人,博士,教授,博士生导师,从事材料电化学、表面技术与表面材料、能源材料研究

通信作者:何捍卫,博士,教授;电话:0731-8836311;E-mail: hehanwei@163.com