37 kW异步电机交流调速实验平台的研究

喻寿益,曾国庆,高金生,桂卫华

(中南大学 信息科学与工程学院,湖南 长沙,410083)

摘 要:

摘 要:针对传统电机控制实验平台功率小、单个DSP控制周期过长等问题,研究37 kW异步电机通用交流调速实验平台。介绍该平台的软硬件设计,并利用该实验平台开发基于预测控制的异步电机直接转矩控制算法,分析预测控制原理及实现方法,在该平台上验证基于预测控制算法减小直接转矩控制系统转矩脉动的可行性。研究结果表明:该控制系统核心选用双DSP结构,充分利用TMS320F240电机控制能力强和TMS320C31浮点运算能力强的特点,使其协同工作,提高实验平台性能,平均转矩脉动为6.7%。

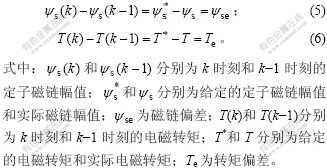

关键词:

异步电机;交流调速实验平台;双DSP结构;直接转矩控制;预测控制;

中图分类号:TM301.2 文献标识码:A 文章编号:1672-7207(2009)04-0980-06

37 kW asynchronous motor AC speed regulation

experimental platform

YU Shou-yi, ZENG Guo-qing, GAO Jin-sheng, GUI Wei-hua

(School of Information Science and Engineering, Central South University, Changsha 410083, China)

Abstract: Since the power is small and the control period based on single DSP is hard to be shortened in conventional motor control experimental platform, a 37 kW asynchronous motor AC speed regulation experimental platform was researched. The software and hardware were introduced. The direct torque control strategy based on predictive control was developed by this platform, and the predictive control principle of the system and the implementing method were analyzed. The experimental results show that it is feasible to reduce the torque ripple of DTC system by using predictive control algorithm, and the average of torque ripple is 6.7%. The two DSP work parallel are used, making use of the strong motor control ability of TMS320F240 and strong floating-point calculation of TMS320C31, and the performance of the experimental platform is improved.

Key words: asynchronous motor; AC speed regulation experimental platform; double DSP; direct torque control (DTC); predictive control

在异步电机调速系统控制技术中,恒压频比控制、矢量控制和直接转矩控制被各种现代电气传动系统广泛采用。为了研究高性能的控制策略和各种调速方法的控制效果,一些研究者研制了以单DSP为核心的小容量电机交流调速实验平台[1-3]。由于参数和特性相差很大,中小容量电机中实现的控制算法不能直接移植到大中容量的电机控制系统。单DSP的实验平台既要完成复杂的算法,还要执行数据采 集、系统保护以及人机交互等功能,不能有效缩短控制周期。为此,本文作者在兼顾实验室电源容量的情况下,设计开发一种基于双DSP控制结构的37 kW异步电机通用交流调速实验平台,在该平台上开发出来的算法程序一般可直接用于实际异步电机控制系统。

1 实验平台总体设计方案

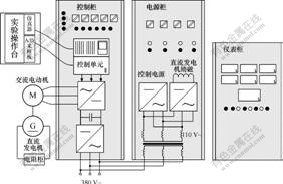

实验平台硬件结构如图1所示,主要包括主控柜、电源柜、仪表柜、负载电阻柜、电机机组和实验操作台等。

图1 实验平台硬件结构图

Fig.1 Hardware structure diagram of experimental platform

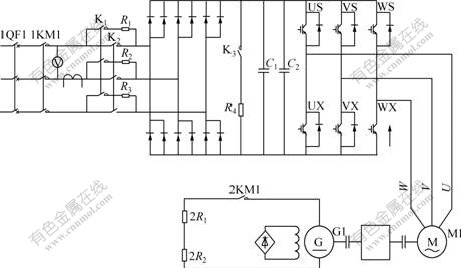

主控柜是系统的核心,分为主电路和控制电路2大部分。主电路为典型的交直交电路,如图2所示。整流部分采用二极管构成三相桥式整流电路,再经过电容器滤波后获得直流电压,由IGBT及其保护电路构成的三相桥式逆变电路,输出具有一定电压和频率的三相交流电供给异步电动机。主电路中还包括上电缓冲电路和能耗制动电路,缓冲电路由电阻R1~R3和接触器K1组成,防止过大的冲击电流损坏整流桥。能耗制动电路防止直流母线在能量回馈时产生的泵升电压损坏元器件。

图2 主电路结构图

Fig.2 Structure diagram of main circuit

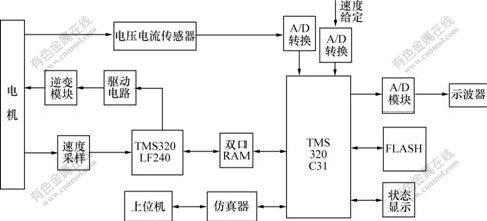

控制电路结构框图如图3所示,它包括控制单元、电压电流传感器电路、接触器控制电路和操作显示电路等。

图3 控制电路结构框图

Fig.3 Structure diagram of control circuit

控制单元采用双DSP处理器结构。其中,主控DSP为TMS320C31,具有强大的数据处理功能,主要用来完成各种复杂的交流调速算法;采用具有电机控制各种信号接口单元的TMS320F240 DSP实现反馈控制和PWM控制信号输出,其中,正交编码器单元检测电机的转速,完成转速闭环控制。DSP之间使用双口RAM实现数据的实时通信。传感器电路提供标准电压电流的反馈信号,接触器电路为控制系统电路提供通断操作和保护控制,显示电路为控制系统提供人机接口。

电源柜提供辅助电源,给控制单元、接触器、传感器、控制仪表和散热风机等设备供电。由晶闸管组成的三相桥式全控整流电路为直流发电机提供0~ 110 V的可调励磁电压。

仪表柜完成系统运行状态信号的显示和报警功能。这些信号有逆变器输入输出电压、输入输出电流、负载电压电流和电机的转速转矩信号等。

电机机组(M-G)由异步电动机拖动直流发电机组成,电阻柜消耗直流发电机发出的电能。M-G是1个自衡系统,系统中的发电机会在不同的转速下通过改变输出电压来产生相应的负载转矩与异步电机输出的电磁转矩平衡。

实验操作台由工业控制计算机、数字示波器、接线面板、状态指示灯、DSP仿真器电路、信号调理和采集电路以及频压转换电路等构成。DSP仿真器电路由仿真器和信号隔离电路组成;电压、电流和转矩转速信号的调理和采集由信号采集卡实现,完成信号电平匹配,与工控机接口;频压转换电路将转矩转速测量仪输出的脉冲信号转换为数据采集卡所需的电压 信号。

2 实验平台软件设计

实验平台的软件设计包括DSP实验的各种交流调速算法软件和实验操作台的监控软件2部分。交流调速算法软件使用TI公司提供的编程工具Code Composer Studio(CCS)编写,操作台的监控软件采用Borland公司的C++ Builder编程实现。

监控软件的界面由主界面和5个子界面组成,主界面如图4所示,界面的选项主要是一些设置项和若干命令按钮,其中,采集卡选择项显示的是实验系统已选用的AD采集卡型号;通道设置项设置采集通道,本实验系统采集五路信号,它们分别是定子A相电流、定子B相电流、直流母线电压、电机转矩、电机转速,采用默认方式:开始通道号设为0,通道数目设为5;增益设置项设置采集卡每一个采集通道的增益。有整体设置和单独设置2种方式:波形显示项有5个按钮,按下任意1个按钮都会弹出1个相应的子界面,这5个子界面用来显示采集卡采集的数据波形。

图4 监控软件主界面图

Fig.4 Main interface of monitor and control software

主界面还有开始、停止、退出、显示4个操作按钮。按下“开始”后会弹出1个对话框,要求选择1个保存采集数据的文本文档,选好后就开始对数据进行采集。为了保证波形的真实性,采样周期设为2 ms,连续采集5个点进行中值滤波,减小干扰信号的影响。C++ Builder自带的定时器对低于1 s的定时不准确,本软件选用多媒体定时器[4],定时精度达到1 ms。按下“停止”将停止数据的采集和动态显示;按下“显示”后会弹出1个对话框,选择1个已保存过的数据文档,然后,点击波形显示项里面的按钮,弹出的子界面显示相应的波形,横坐标为采集点数,纵坐标为采集点的电压。纵坐标能根据数据自动调整,根据采集的点数算出采集时间;按下“退出”将退出主界面。不同调速算法的波形数据分别保存在文本文档里,随时可以通过界面重现信号波形,也可以对不同算法进行对比分析。

3 交流调速算法及实验

3.1 交流调速算法

目前,直接转矩控制以其新颖的控制思想,简洁明了的系统结构,优良的动静态性能受到人们的青睐,但是它存在转矩脉动,电流谐波较大等不足之处,低速时转矩脉动尤其严重[5-6]。为了改善直接转矩控制系统的低速性能,Takahashi等[7-8]采用双三相逆变器产生了更多可供系统选择的电压矢量,但这种方法增加了功率电路的复杂性,一般用于大功率场合,在中小功率场合很少应用。Orille等[9-11]提出了利用神经网络模仿优化开关状态选择过程的方法,在Bang-Bang控制模式的框架内研究神经网络,对于研究神经网络及训练算法具有一定的理论意义,然而,对于改善传统直接转矩控制系统的性能没有多大的实际意义。Wei等[12-14]提出了离散空间矢量(DSVM)调制的方法,该方法保持了传统Bang-Bang 控制的优点,鲁棒性好,但是,控制精度的提高是以不断细分电压矢量为代价,使逆变器开关频率增加。在此,本文作者针对传统直接转矩控制中转矩脉动大,开关频率不稳定的特点提出基于预测控制的直接转矩控制系统,根据磁链和转矩偏差值来选择合适的定子电压空间矢量。

以定子磁链和电磁转矩为状态变量,异步电动机的数学模型可表示为:

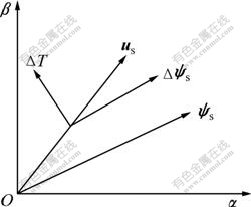

若时间间隔足够短,且忽略定子电阻压降,则式(1)可写成![]() ,表示定子磁链矢量的变化量正比于定子电压矢量,并且其方向与加在定子绕组上的空间电压矢量作用方向相同。由式(4)可知,转矩的变化量也与定子电压矢量密切相关。空间电压矢量作用于磁链和转矩的方式如图5所示,电压矢量分解为与定子磁链平行和与定子磁链垂直的2个分量,分别调节定子磁链和电磁转矩。通过转矩磁链观测器求出电磁转矩和定子磁链实际值,计算它们与设定值的偏差,根据偏差求出电压矢量,以便让这个电压矢量在下个控制周期准确地补偿当前的转矩和磁链偏差,这样就能很好的跟踪磁链和转矩的设定值,降低转矩脉动。由于传统直接转矩控制中逆变器所能提供的电压矢量有限,采用SVPWM技术调制出所需要的电压矢量。

,表示定子磁链矢量的变化量正比于定子电压矢量,并且其方向与加在定子绕组上的空间电压矢量作用方向相同。由式(4)可知,转矩的变化量也与定子电压矢量密切相关。空间电压矢量作用于磁链和转矩的方式如图5所示,电压矢量分解为与定子磁链平行和与定子磁链垂直的2个分量,分别调节定子磁链和电磁转矩。通过转矩磁链观测器求出电磁转矩和定子磁链实际值,计算它们与设定值的偏差,根据偏差求出电压矢量,以便让这个电压矢量在下个控制周期准确地补偿当前的转矩和磁链偏差,这样就能很好的跟踪磁链和转矩的设定值,降低转矩脉动。由于传统直接转矩控制中逆变器所能提供的电压矢量有限,采用SVPWM技术调制出所需要的电压矢量。

图5 定子电压的径向和垂直分量

Fig.5 Radial and tangential component of stator voltage

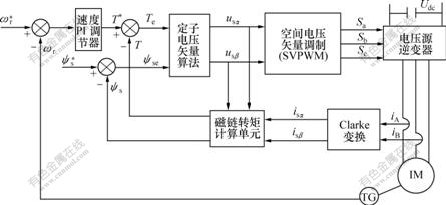

系统构成框图如图6所示。由于系统设计的思想是计算出来的电压矢量作用1个控制周期即可补偿磁链和转矩偏差,故相邻2次采样所计算出的磁链转矩增量和磁链转矩的给定值与实际值之间的偏差相等,

图6 系统构成框图

Fig.6 Structure diagram of system

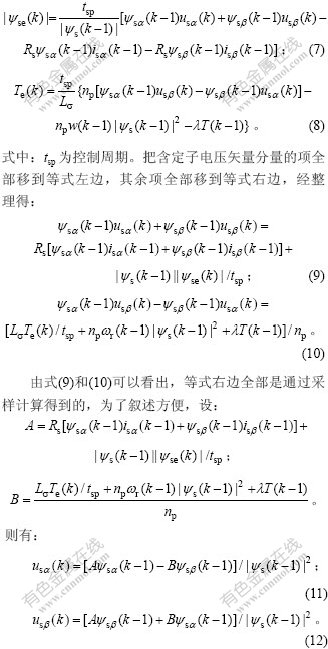

由于式(1)和(4)的运算都是矢量运算,为了计算方便,将式(1)两边同时点乘![]() ,并且

,并且![]() ,然后,将其在两相静止坐标系

,然后,将其在两相静止坐标系![]() 中离散化,经整理可得:

中离散化,经整理可得:

这样,可以计算补偿转矩偏差和定子磁链偏差的电压矢量在![]() 轴上的分量。

轴上的分量。

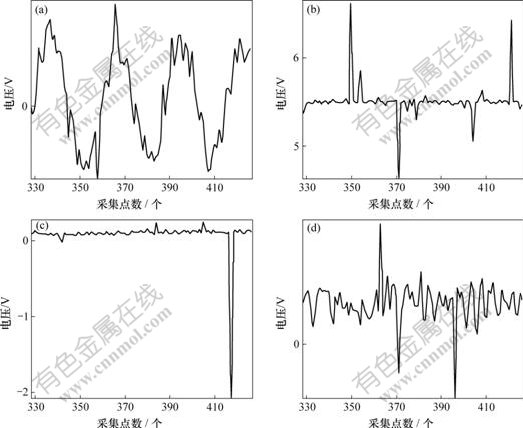

3.2 实验结果

利用CCS编写了基于预测控制的直接转矩控制算法程序,在实验平台上进行了调试,得出了如图7所示的实验波形。从图7可以看出,基于预测控制的直接转矩控制系统实验波形效果良好,定子电流接近正弦,平均转矩脉动为6.7%。根据传感器的换算关系,从定子电流频率计算出的速度和从速度波形幅值换算出的速度基本一致。直流母线电压稳定在5.5 V左右,母线电压传感器换算关系为100?1。从直流母线电压波形和电机速度波形可以明显看出,波形中存在一些与稳态幅值相差很大的尖峰电压,这是由于电机功率比较大,在数据的采集过程中存在一些干扰信号,这些尖峰电压是干扰信号导致的,分析时可以忽略。

(a) 定子电流A相波形;(b) 直流母线电压波形;(c) 电机速度波形;(d) 电机电磁转矩波形

图7 直接转矩控制实验波形

Fig.7 Wave diagram of DTC

4 结 论

a. 设计的37 kW交流调速实验平台具有强大的开发功能,不仅能用于直接转矩控制低速性能改进算法,还可用于VVVF控制、矢量控制和无速度传感器等多种电机控制算法的研究和开发。

b. 编写的监控界面可以直观地显示,保存各种交流调速算法的实验波形,便于实验结果的对比分析。

c. 利用预测控制算法可减小直接转矩控制系统低速转矩脉动。

参考文献:

[1] 刘天武, 李明才, 吴继雄. 基于DSP的数字化电机控制系统开发与实验平台设计[J]. 电工技术杂志, 2003, 22(9): 88-90.

LIU Tian-wu, LI Ming-cai. WU Ji-xiong. Design of development and experiment platform digital motor control system based on DSP[J]. Magazine of Electrotechnical Society, 2003, 22(9): 88-90.

[2] 张小平, 王 旭, 杨 耕, 等. 采用TMS320F240的运动控制实验平台[J]. 兵工自动化, 2002, 21(4): 22-25.

ZHANG Xiao-ping, WANG Xu, YANG Gen, et al. A motion control experimental platform based on TMS320F240[J]. Ordnance Industry Automation, 2002, 21(4): 22-25.

[3] 魏 欣, 陈大跃, 赵春宇. 交流电机调速实验系统的PC端监控程序设计[J]. 计算机工程, 2006, 32(8): 247-259.

WEI Xin, CHEN Da-yue, ZHAO Chun-yu. Design of PC monitor software in experimental variable-speed system of AC motors[J]. Computer Engineering, 2006, 32(8): 247-259.

[4] 王 伟, 徐国华. 多媒体定时器在工业控制中的应用[J]. 微型机与应用, 2001, 20(12): 8-10.

WANG Wei, XU Guo-hua. Application of multimedia timer in industry control[J]. Microcomputer and Application, 2006, 20(12): 8-10.

[5] 粟 梅, 许新东, 李丹云, 等. 双级矩阵变换器驱动异步电动机的特性分析[J]. 中南大学学报: 自然科学版, 2005, 36(4): 658-663.

SU Mei, XU Xin-dong, LI Dan-yun, et al. Performance analysis of two-stage matrix converter driven asynchronous motor[J]. Journal of Central South University: Science and Technology, 2005, 36(4): 658-663.

[6] Kang J K, Sul S K. Torque ripple minimization strategy for direct torque control of induction motor[C]// Conf Rec 1998 IEEE Industry Applications, Piscataway: IEEE, 1998: 438-443.

[7] Takahashi I, Ohmori Y. High performance direct torque control of an induction motor[J]. IEEE Transaction on Industry Application, 1989, 25(2): 257-264.

[8] Wu X Q, Steimel A. Direct self control of induction machines fed by a double three level Inverter[J]. IEEE Transaction on Industry Electronics, 1997, 44(4): 519-527.

[9] Orille A L, Sowilam G M A. Application of neural networks for direct torque control[J]. Computer & Industrial Engineering, 1999, 37(1/2): 391-394.

[10] CAO Cheng-zhi, WANG Xin, LU Mu-ping. Direct torque control based FNN and optimization[C]//Internation Conference on Machine Learing and Cybernetics, Xi’an, 2003: 760-764.

[11] Giansalvo C, Maurizio C, Chuan L, et al. Direct torque control of induction motors by use of the GMR neural network[C]// Proceedings of the International Joint Conference on Neural Network. Piscataway: IEEE, 2003: 2106-2111.

[12] WEI Xin, CHEN Da-yue, ZHAO Chun-yu. Minimization of torque ripple of direct-torque controlled induction machines by improved discrete space vector space vector modulation[J]. Electric Power Systems Research, 2004,72(2): 103-112.

[13] Keyhani H R, Zolghadri M R, Homaifar A. An extended and improved discrete space vector modulation direct torque control for induction motors[C]//IEEE 35th Annual Power Electronics Specialists Conference, 2004: 3414-3420.

[14] Casadei D, Serra G, Tani A. Implementation of a direct troque control algorithm for induction motors based on discrete space vector modulation[J]. IEEE Transaction on Power Electronics, 2000, 15(4): 769-777.

收稿日期:2008-11-04;修回日期:2009-02-19

基金项目:国家自然科学基金资助项目(60574030)

通信作者:喻寿益(1940-),男,江西南昌人,教授,博士生导师,从事自适应控制,人工智能等研究;电话:0731-88836739;E-mail: s_yushouyi@sina.com