再结晶态TZM合金热变形特征的研究

上海大学电子信息材料系

飞利浦中国投资有限公司

摘 要:

采用Gleeb-3500热模拟实验机,对再结晶态TZM(Mo-0.39Ti-0.093Zr-0.017C)合金的热变形特征进行了研究。试样用粉末冶金的方法制备,经过70%变形量的高温锻造,然后分别在1100,1200,1300,1400,1500和1600℃的温度下退火,观察了TZM合金的再结晶过程。热模拟实验在1200℃的温度下进行,应变速率为0.1 s-1,变形量为30%,得到了压缩过程的真应力-应变曲线。研究结果表明,TZM合金的硬度随着退火温度的升高而显著降低,且下降的速率为0.13(HV/℃),1600℃退火后,晶粒已经充分长大,再结晶完成,TZM合金明显变软;完全再结晶后的TZM合金在1200℃下热压缩变形,当应变量小于5%时,应力随着应变的增加而迅速增加,加工硬化现象明显;当应变量大于5%时,应力随着应变的增加而缓慢增加,加工硬化速率降低。

关键词:

TZM合金;再结晶退火;热压缩模拟;真应力-应变曲线;加工硬化;

中图分类号: TG132.32

作者简介:孙远(1985-),男,江苏淮安人,硕士研究生;研究方向:TZM合金的组织性能;朱玉斌,通讯联系人,(E-mail:ybzhu@staff.shu.edu.cn);

收稿日期:2009-11-26

Hot Deformation Behavior of Recrystallized TZM Alloy

Abstract:

Hot deformation behavior of recrystallized TZM(Mo-0.39Ti-0.093Zr-0.017C) alloy was studied on Gleebe-3500 simulator.The samples were prepared by powder metallurgical techniques with 70% forging deformation and then annealed at 1100,1200,1300,1400,1500 and 1600 ℃ respectively.The recrystallization process of TZM alloy was observed.The hot compression simulation was carried out at 1200 ℃ with 0.1 s-1 strain rate and 30% deformation,then the true stress-strain curves of hot compression of TZM alloy were obtained.The experimental results showed that hardness of TZM alloy decreased with temperature rose and the decreased rate was 0.13(HV/℃).After annealed at 1600 ℃,the grains fully grew up.At present,recrystallization was complete,and the TZM alloys softened apparently.As full recrystallized TZM alloy was hot deformed at 1200 ℃,the stress increased greatly with the strain increased when the strain was below 5%,and work hardening was notable.The stress increased slowly with strain increased when strain was above 5%,and work hardening rate decreased.

Keyword:

Received: 2009-11-26

TZM合金是在钼中加入Ti、 Zr和C元素, 形成的一种钼合金, 它是钼基合金中使用最广泛的高温合金之一, 具有熔点高、 强度大、 弹性模量高、 线膨胀系数小、 蒸气压低、 导电导热性好、 抗蚀性强以及高温力学性能良好等特点, 从而在很多领域得以广泛应用

TZM合金的熔点较高, 所以通常用粉末冶金的方法制备。 TZM合金粉末经过混合、 压制和烧结后, 得到TZM合金坯料, 坯料在800~1400 ℃的温度下进行热加工, 加工后的TZM合金DBTT(塑脆转变温度)下降, 塑性和强度均得到了提高

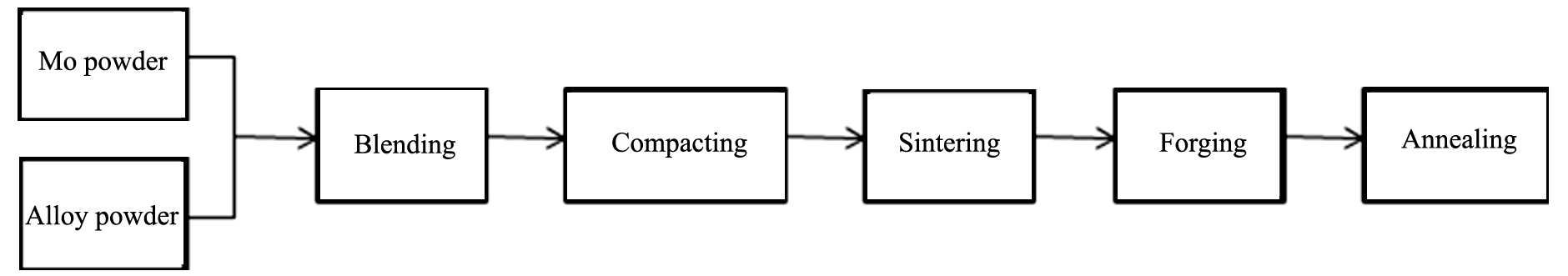

图1 TZM合金制备工艺流程图

Fig.1 Technical flow chart of the preparation of TZM alloy

由于再结晶态的TZM合金在室温下是脆的, 变形困难, 故在冷轧和温轧前要避免完全再结晶退火。 而高温加工时, 由于再结晶使材料变软, 强度降低, 更有利于加工变形, 如TZM合金的加工过程中通常采用完全再结晶来细化晶粒和提高密度。 目前, 关于完全再结晶的TZM合金在高温下的变形情况研究较少, 所以对TZM合金再结晶退火, 以及再结晶后高温变形特征的研究非常有意义。 本文研究了再结晶退火对TZM合金组织和硬度的影响, 并利用Gleeb-3500热模拟实验机, 在1200 ℃下进行压缩变形实验, 研究再结晶态的TZM 合金热变形特征, 为实际加工工艺的确定提供一定的参考。

1 实 验

实验所用的TZM合金用粉末冶金的方法制备, 具体的工艺过程示于图1。 将钼粉和合金添加剂在混料机中混合, 然后在冷等静压机中压制成棒坯。 压坯在氢气炉中进行预烧结, 预烧温度为1400 ℃, 保温1 h。 然后在中频感应炉中进行高温烧结, 温度为1900 ℃, 保温5 h, 接着进行锻造, 变形量为70%。 表1列出的是TZM合金的成分。

取试样分别在1100, 1200, 1300, 1400, 1500和1600 ℃下退火, 测试退火后的硬度。 热压缩试验在Gleeb-3500热模拟实验机上进行, 试样尺寸为Φ10 mm×15 mm, 实验温度为1200 ℃, 保温5 min, 压缩速率为0.1 s-1, 真应变量为30%, 压完后放入水中快速冷却, 保持变形的组织; 采用ICP-AES电感耦合等离子原子发射光谱、 Leco CS600碳硫测定仪、 Leco TC-436氮氧测定仪, 测试TZM合金的成分; 采用KEYENCE VHX100数码显微镜观察试样的金相组织; 采用HL-80硬度仪测试试样硬度。

表1 TZM合金的成分(%, 质量分数)

Table 1 Elements content in TZM alloy (%, mass fraction)

| Ti | Zr | C | O | Mo |

| 0.390 | 0.093 | 0.017 | 0.027 | Balance |

2 结果与讨论

2.1 退火温度对材料组织和硬度的影响

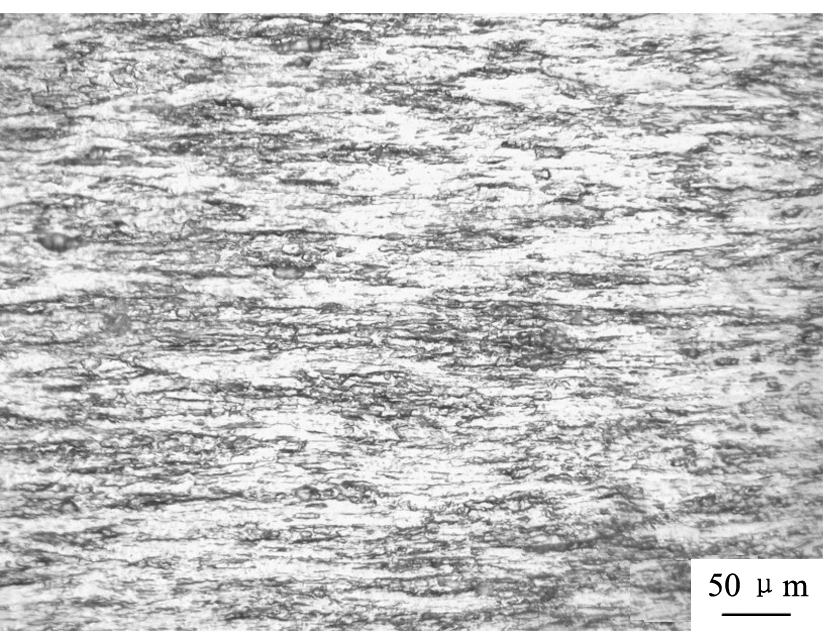

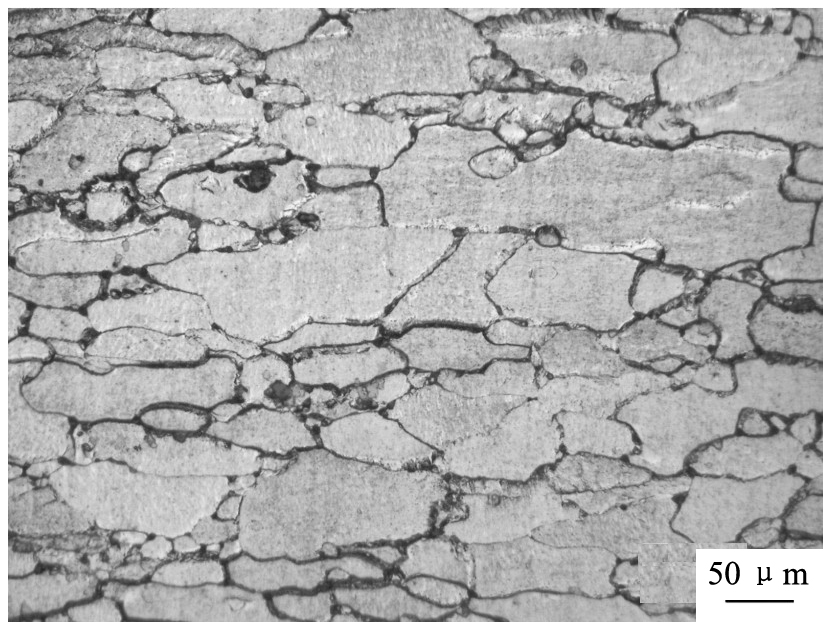

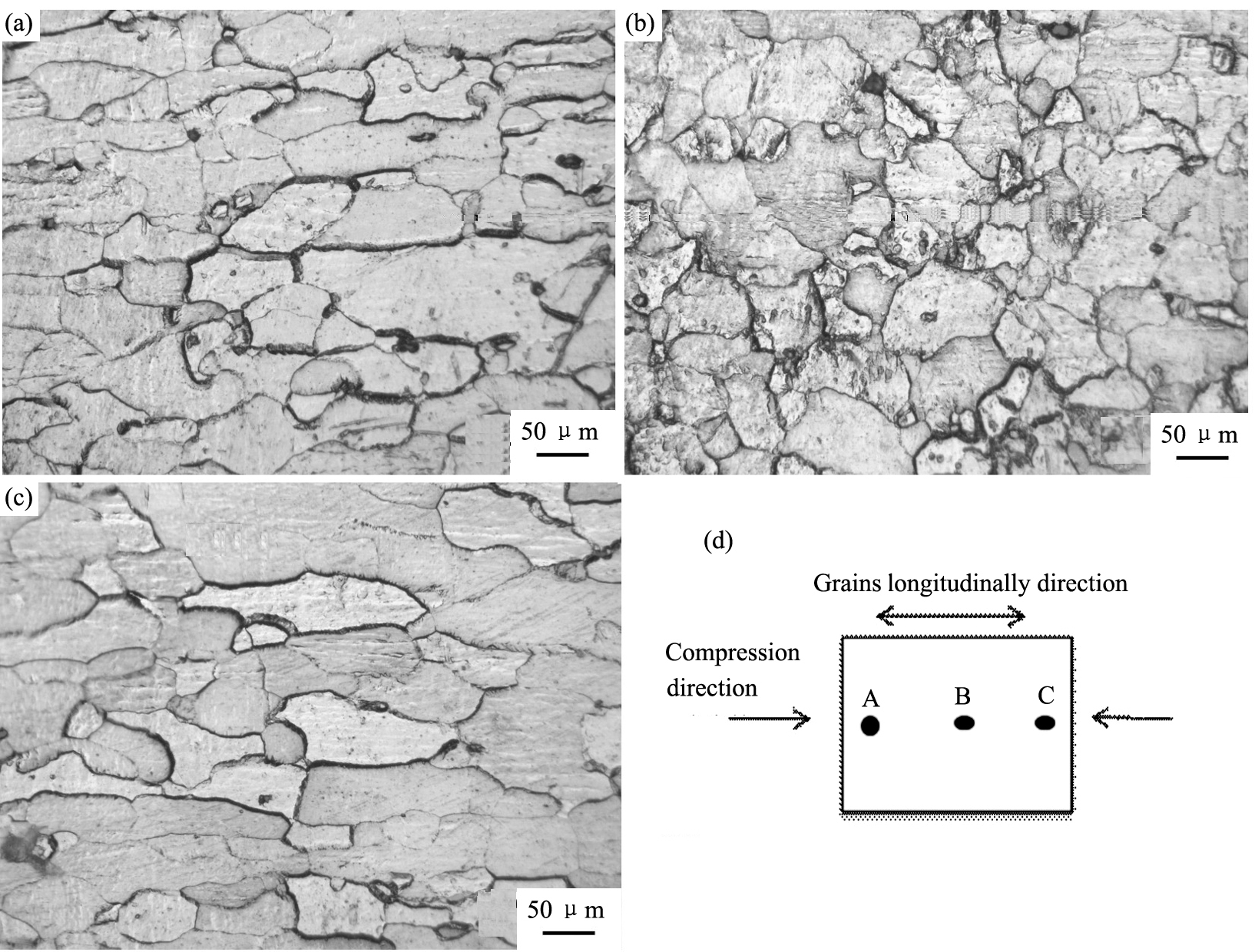

将试样分别在1100, 1200, 1300, 1400, 1500和1600 ℃温度下退火, 保温时间为1 h。 图2和3分别是1100和1600 ℃退火后的试样组织, 1100 ℃退火后晶粒仍然为加工态的纤维组织, 而1600 ℃退火后, 晶粒变为了粗大的长条状, 晶粒明显长大, 说明再结晶已经完成。 图4是试样硬度随退火温度的变化曲线, 从图中可以看出, 硬度随着温度的升高显著降低, 硬度随温度下降的平均速率为0.13 (HV/℃)。 1600 ℃完全再结晶后, 材料已经明显变软。

图2 1100 ℃退火的组织

Fig.2 Microstructure of TZM alloy annealing at 1100 ℃

图3 1600 ℃退火后的组织

Fig.3 Microstructure of TZM alloy annealing at 1600 ℃

图4 退火温度对TZM合金硬度的影响

Fig.4 Effect of annealing temperature on hardness of TZM alloy

2.2 Gleeb-3500热压缩变形

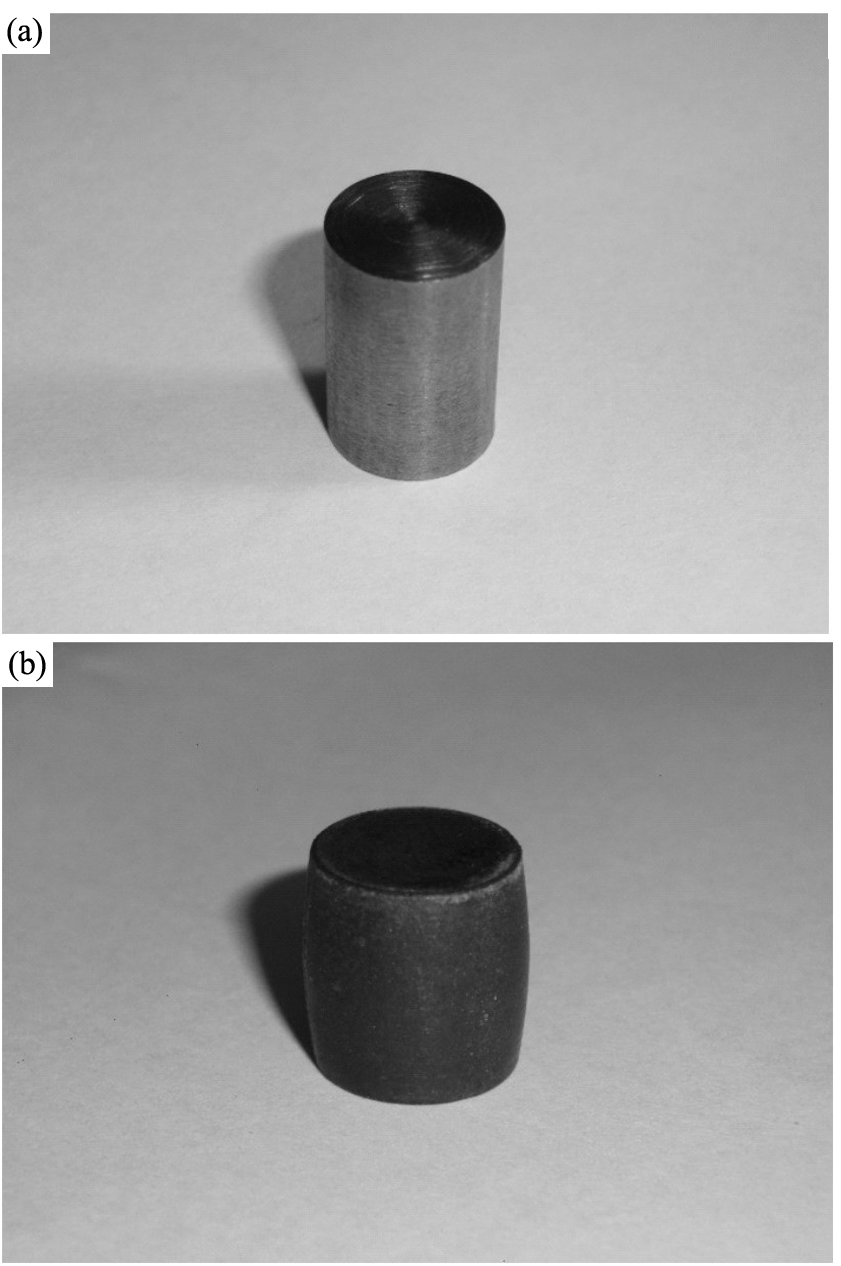

压缩实验的试样, 在1600 ℃下进行完全再结晶退火。 图5是试样压缩前后的照片, 从图中可以看出, 压缩后试样发生了明显的变形, 长度缩短, 半径增大, 中间凸起呈鼓形。 图6是压缩过程的真应力应变曲线, 从图中可以看出, 当应变量小于5%时, 应力随着应变的增加而迅速增加, 加工硬化现象明显; 当应变量大于5%时, 应力随着应变的增加而缓慢增加, 加工硬化速率降低。

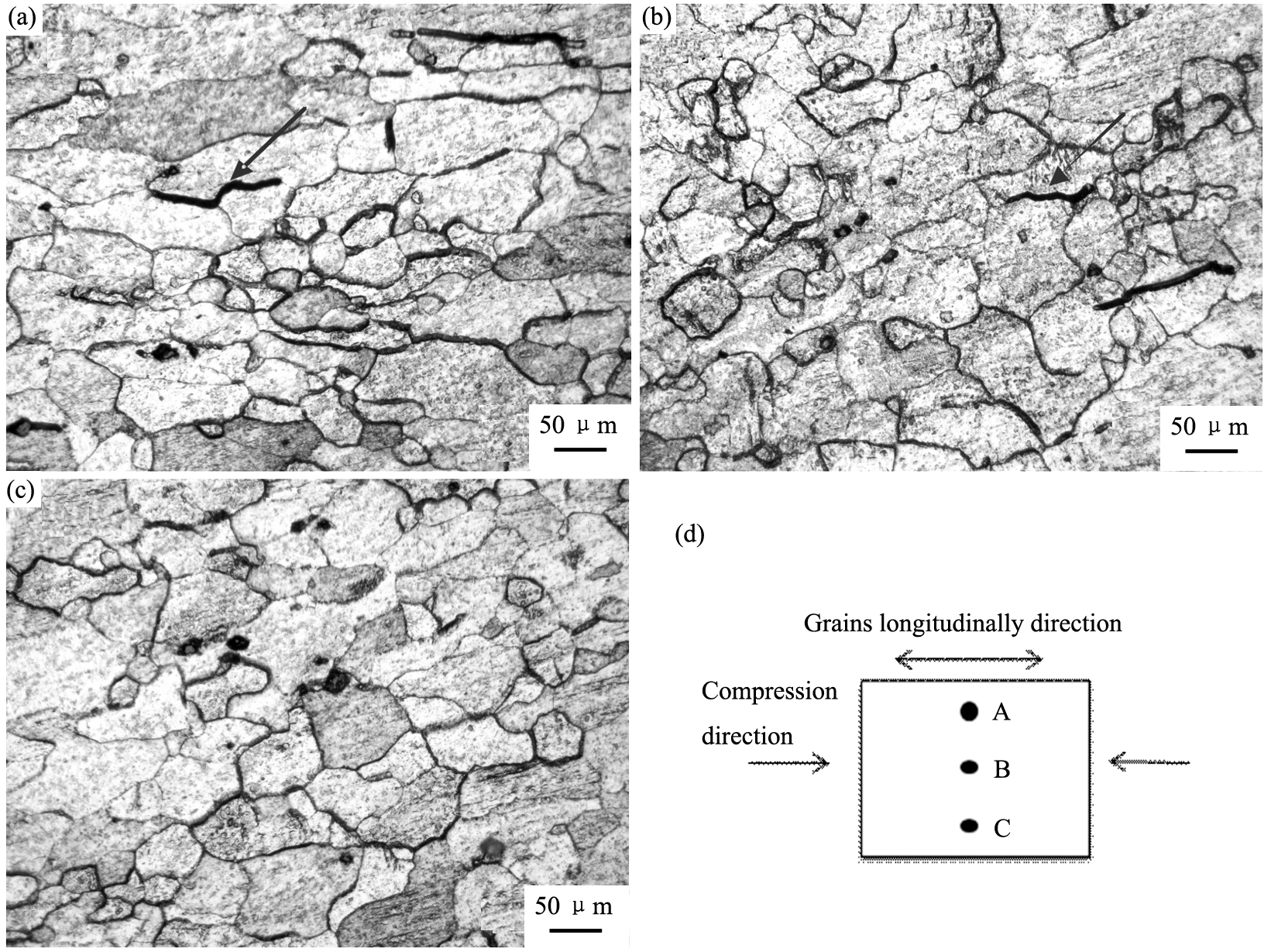

图7是压缩后试样沿着轴向的显微组织, 从图中可以看出, 试样两端的晶粒呈长条状, 而中间的晶粒呈椭圆状, 长宽比相对于两端缩小了很多, 说明试样两端变形较小, 中间变形较大, 试样沿轴向变形不均匀。

图8是压缩后试样沿着径向的显微组织, 从图中可以看出, 试样中心和边缘的晶粒大小及形状没有太大的差别, 说明在压缩过程中试样沿径向变形比较均匀, 与压缩前的晶粒相比, 图中所示的晶粒长宽比都变小。 从图8还可以看出, 在晶界处形成了许多显微裂纹(图中箭头所指的地方), 裂纹的方向与压缩方向一致。 压缩过程中, 试样两端受到压力的作用, 使得中间部位的晶粒受挤压而向四周流动, 而两端与砧子间存在一定的摩擦力, 导致两端的变形落后于中间, 试样变成鼓形。 由于再结晶后晶粒粗大, 在某些取向不利于塑性变形的晶界处, 会产生很大的应力集中

图5 压缩前后的试样

Fig.5 Sample before and after compression

(a) Before compression; (b) After compression

图6 真应力-应变曲线

Fig.6 True stress-strain curve

图7 试样沿轴向的显微组织

Fig.7 Axial microstructure of compressed sample

(a) A point; (b) Center (B point); (c) C point; (d) Schema for metallographic observation

图8 试样沿径向的显微组织

Fig.8 Radial microstructure of compressed sample

(a) A point; (b) Center (B point); (c) C point; (d) Schema for metallographic observation

3 结 论

1. TZM合金的硬度随着退火温度的升高而显著降低, 且下降的速率为0.13 (HV/℃), 1600 ℃退火后, 晶粒已经充分长大, 再结晶完成, TZM合金明显变软。

2. 完全再结晶后的TZM合金在1200 ℃下热压缩变形, 当应变量小于5%时, 应力随着应变的增加而迅速增加, 加工硬化现象明显; 当应变量大于5%时, 应力随着应变的增加而缓慢增加, 加工硬化速率降低。

参考文献