大型模锻压机极低速驱动系统的仿真建模、实验验证与性能分析

谢金晶,黄明辉,陆新江,汪志能,邓坎

(中南大学 高性能复杂制造国家重点实验室,湖南 长沙,410083)

摘 要:

模锻件的等温制造要求大惯量模锻装备必须在极低速下稳定运行,但非线性、时变的锻件变形抗力和柱塞缸所受的非线性摩擦力导致该装备难以在极低速下获得所需的锻压性能。针对这一问题,在考虑锻件的流变特性、低速下特有的静-动交替变换的摩擦特性以及工艺过程和装备运行之间关联作用的基础上,建立基于AMESim与Simulink的大惯量模锻装备低速锻造过程的联合仿真平台,通过实验验证该仿真平台的有效性与精确性,实现低速锻造过程的仿真建模。利用该平台对系统性能的影响规律进行研究,首先揭示了材料成形过程对系统低速性能的影响规律:比较流变特性参数对系统驱动能力的影响程度。研究结果表明:材料参数对系统的驱动力影响由大至小依次是物理化学性质常数y、强度系数c、材料硬化指数n与应变速率敏感性指数m;其次,研究了摩擦力对低速爬行的影响规律。导致低速爬行的2个条件是实际速度接近摩擦的临界速度以及最大静摩擦力与库仑摩擦力的差值太大。这些规律可为大惯量装备的极低速稳定运行提供基础与保证。

关键词:

模锻压机;AMESim/Simulink仿真;变形抗力;驱动力;摩擦力;速度爬行;

中图分类号:TG315.4 文献标志码:A 文章编号:1672-7207(2014)06-1804-08

Simulation modeling, experimental verification and performance analysis of die forging driving system on extremely low speed

XIE Jinjing, HUANG Minghui, LU Xinjiang, WANG Zhineng, DENG Kan

(State Key Laboratory of High Performance and Complex Manufacturing,

Central South University,Changsha 410083,China)

Abstract: The steady operation of die forging equipment with large inertia was proposed in consideration of the isothermal forging of the sophisticated and integral forgings with high performance. The required forging properties of equipment at extremely low speed were acquired difficultly because of the nonlinear and variable resistance of deformation and the nonlinear friction force. In view of this question, the rheological properties of forging, the static-dynamic alternated friction at low speed and the relevance between technology and equipment were analyzed firstly, and then the united simulation platform of forging process on low speed of die forging equipment with large inertia based upon AMESim and Simulink software was established. And the availability and accuracy of simulation model were proven by experiment. On this simulation platform, the effect rules of system performance were researched. The effect rule of material processing on low-speed performance was revealed, and the influences of rheological parameter on driving force were compared. Then the speed creep caused by friction force in plunger cylinder was analyzed through simulation. The results show that the driving force was affected heavily by material constant y, followed by the strength coefficient c, the harden ability value n and the strain rate sensitivity index m. Two conditions about low velocity creep are that the difference between maximum static friction force and the coulomb friction is too big, and the actual speed is close to the critical velocity. The basis and guarantee of steady operation at extremely low speed are provided by these rules.

Key words: die forging hydraulic press; AMESim/Simulink simulation; resistance of deformation; driving force; friction force; velocity creeps

现代航空、航天领域正朝着高可靠性、高使用寿命、轻量化等极端方向发展,高精度的大型复杂整体构件是实现这一目标的有效手段与技术途径,其加工制造技术已成为我国大飞机、探月、载人飞船等国家重大专项所急需解决的重大问题。等温模锻工艺是实现大型复杂整体构件精密成形成性的关键之一[1],它要求大型模锻装备必须在极低速下稳定、精确运行。然而,大型模锻装备是一个机电液非线性耦合系统,其运动部件的惯量极大;其次,锻件流变成形时的变形抗力决定系统的驱动力[2],而极低速工艺中锻件流变过程复杂多变,导致变形抗力的强非线性与时变性;另外,极低速下系统容易出现爬行现象[3],该爬行现象的机理不明,所有这些都使模锻系统在极低速下难以获得所需的稳定运行性能。因此,为了获得大型模锻装备的极低速稳定运行,分析锻件的变形流变过程对系统驱动性能的影响与揭示系统爬行规律是极其重要的。目前的研究基本把材料的流变成形(即工艺)与装备的运行分开研究。工艺研究针对锻件材料的流变特性,主要分析不同材料锻压塑变时材料参数与流变应力的影响关系[4-6],很少涉及流变参数对系统驱动性能的影响;而压机运行过程的研究基本上不考虑材料流变过程对系统运动性能的影响,它们只是把负载模型简化成一个简单的线性模型,主要的方法有数学建模方法[7-10]和液压仿真软件AMESim建模方法[11],前者简化了复杂的非线性结构,例如阀的非线性与死区,导致所建的模型与实际系统存在很大的差异,分析效果不理想,而后者尽管在液压系统分析中的应用很多,但很少在大惯量模锻系统极低速研究中应用,更没有在考虑复杂非线性变形抗力和低速stribeck摩擦特性的研究中得到应用。总之,目前的研究基本割裂了材料成形过程与装备运行之间的联系,导致在极低速下难以获得所需的动态性能。实际上,模锻系统是一个多参数耦合系统,在实验中存在大量的不可测或不易测的参数,例如摩擦特性与材料性质等,同时实验成本昂贵,无法按照实验要求对模锻装备进行重新安装与调试,这意味着完全依靠实验对系统性能的影响规律进行研究是基本不现实的。为此,本文以40 MN等温模锻压机极低速驱动系统作为研究对象,建立基于AMESim和Simulink的材料成形过程与装备运行的关联模型[12-13],通过实验验证该模型的有效性与精确性,实现全锻造过程的仿真分析。利用该平台研究了锻件流变特性参数对系统驱动能力的影响规律,揭示极低速下系统爬行的条件与影响规律,以便为大型模锻装备的极低速下的精确运行控制提供依据。

1 模锻系统

研究的40 MN等温模锻压机如图1所示。它包括3个主动缸和4个回程缸,其中回程缸也起同步平衡调节的作用。3个主动缸在等温低速阶段采用多缸合流驱动技术,通过两个比例流量阀的开闭进行速度分级控制,当所需控制的速度在0.5~0.05 mm/s时,使用流量为24 L/min的比例流量阀;当所需控制的速度为0.05~0.005 mm/s时,使用流量为12 L/min的比例流量阀。当零件锻造时(如图1(b)所示),锻件坯料被放在上、下2个模具中间进行挤压,坯料在模具的作用下发生塑性变形,并对压机运行产生非线性反作用力。为了在极低速下获得高精度的锻造性能,必须保证系统在大变形抗力作用下能实现极低速度时的稳定、精确运行,这就要求掌握模锻系统各个参数对锻造性能的影响规律,特别是极低速下锻件抗力对系统性能的影响规律与导致系统爬行的原因。

图1 40 MN等温模锻压机极低速系统驱动原理

Fig. 1 Schematic diagrams of driving system on extremely low speed of 40 MN die forging hydraulic press

2 极低速驱动模型与实验验证

2.1 驱动支路的AMESim模型

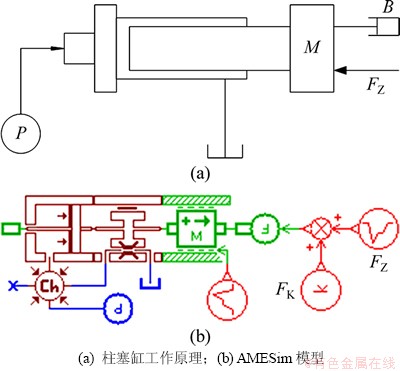

锻压机的主动缸采用柱塞缸的形式,柱塞缸的柱塞直接与活动横梁相连接,当柱塞向下运动时,活动横梁也一起跟着联动,在AMESim软件的液压模块中没有柱塞缸这一元件,使用HCD液压元件设计库,根据实际情况设计满足要求的柱塞缸,柱塞缸工作模型如图2(a)所示。同时活动横梁受到由于液体黏性引起的阻尼力的影响,记为

(1)

(1)

式中:Fb为活动横梁黏性阻尼力,N;B为黏性阻尼系数,N/(m·s-1)。

由式(1)可知:在活动横梁的AMESim建模中,选择带有黏性阻尼的负载模块。

大型模锻压机在工作中所受的摩擦力主要由2个部分组成。一部分发生在导向立柱与活动横梁之间,它是由装配精度误差和润滑状态局部不良引起的,根据经验公式[14]该摩擦力为

(2)

(2)

式中:FK为导向接触处的摩擦力,N;M为运动部件质量,包括活动横梁、各柱塞质量总和,kg;g为重力加速度,m/s2。

另一部分为柱塞缸接触处的摩擦,由于受柱塞缸的加工精度、安装误差和密封特性的影响,在低速时摩擦力表现为stribeck非线性曲线特性,其数学模型[15]如下:

(3)

(3)

式中:Fs为最大静摩擦力,N;Fc为库仑摩擦力,N;vs为临界Stribeck速度,m/s;σ2为黏滞摩擦因数,N/(m·s-1),该摩擦模型中的相关参数可以通过实测数据辨识获得[15]。

柱塞缸从一端注入液压油,由于柱塞与液压缸之间的间隙不可避免的,导致柱塞缸在锻压过程中存在液压油泄漏,对系统的性能有一定的影响。为此,在AMESim建模中,使用1个柱塞元件、1个泄漏元件和1个带摩擦的滑动元件组建成柱塞缸,其中泄漏元件和滑动执行元件的参数根据实际锻压机柱塞缸泄漏、导向接触摩擦和负载黏性情况确定,此外活动横梁还受变形抗力Fz作用。整个柱塞缸的模型如图2(b)所示。

图2 柱塞缸示意图

Fig. 2 Schematic diagram of plunger cylinder

2.2 变形抗力的Simulink模型

本文针对最普遍的长矩形板坯锻造进行研究。根据主应力法[16],长矩形锻件的变形抗力为

(4)

(4)

式中:FZ为锻件流变成形产生的变形抗力,N;V为锻件体积,V=alh,m3;μs为接触摩擦因数;σs为材料流变成形时的流变应力,MPa;h为锻件坯料高度,m;l为锻件坯料长度,m。

材料塑性变形时流变应力σs是由材料本身属性以及锻压过程中锻件的应变、应变速率和温度等因素决定的[17]。根据材料在塑性变形过程中流变应力的研究成果[4-6],针对实验所用材料1060纯铝,采用如下Rosserd模型:

(5)

(5)

其中:σs为材料流变成形时的流变应力,MPa;ε为应变, ;△h为锻件垂直方向的变形量,h为锻件垂直方形的初始高度。这些参数均可由实验数据获得,进行简单计算后可得到整个锻压过程的ε;

;△h为锻件垂直方向的变形量,h为锻件垂直方形的初始高度。这些参数均可由实验数据获得,进行简单计算后可得到整个锻压过程的ε; 为应变速率,

为应变速率, ,v为压机活动横梁的实时速率,

,v为压机活动横梁的实时速率, 也可通过实验数据计算得;c为材料强度系数;n为硬化指数;m为应变速率敏感性指数;y为材料物理化学性质常数;其中c,n,m和y都由材料确定。

也可通过实验数据计算得;c为材料强度系数;n为硬化指数;m为应变速率敏感性指数;y为材料物理化学性质常数;其中c,n,m和y都由材料确定。

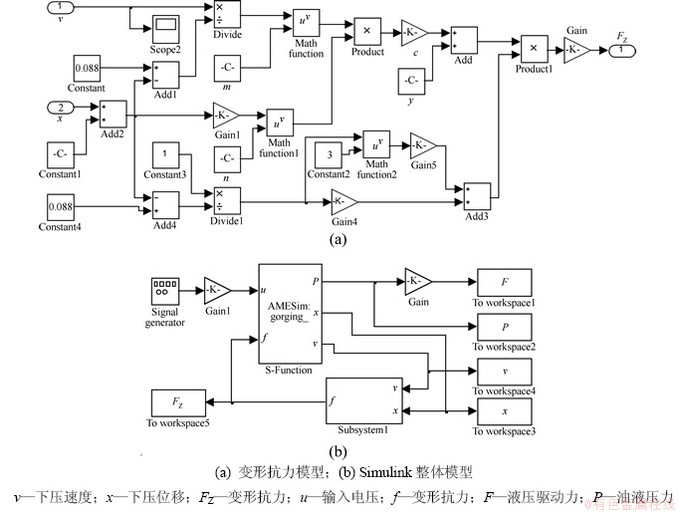

根据变形抗力数学模型,在Simulink中搭建子模块Subsystem1,如图3(a)所示。整个Simulink模型(如图3(b)所示)中的输入信号分别是伺服阀控制电压和活动横梁所受变性抗力,输出为主动缸油压、活动横梁的位移和速度。

图3 Simulink仿真模型

Fig. 3 Simulation model of Simulink

2.3 AMESim-Simulink联合仿真模型

根据图1所示的大型模锻压机驱动系统,基于以上AMESim模型与Simulink模型,构建图4所示的AMESim与Simulink的大型模锻压机联合仿真平台,其中AMESim中的输入输出信号可以直接传输到Simulink中,而在Simulink中,伺服电压、油压与速度等信号易于分析、控制和预测。

2.4 模型验证

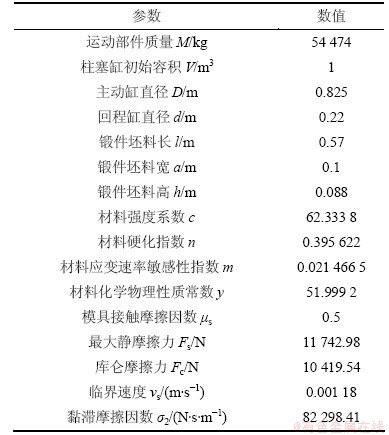

查阅40 MN锻压机的设计说明书和相关资料,确定模锻压机低速驱动系统模型的相关仿真参数,如表1所示。

实验所采用长矩形板坯材料为1060纯铝,其锻造前的形状如图5(a)所示,尺寸如表1所示,经过模锻后的锻件形状如图5(b)所示。

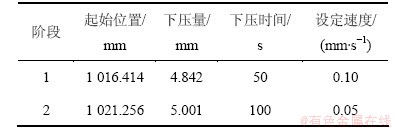

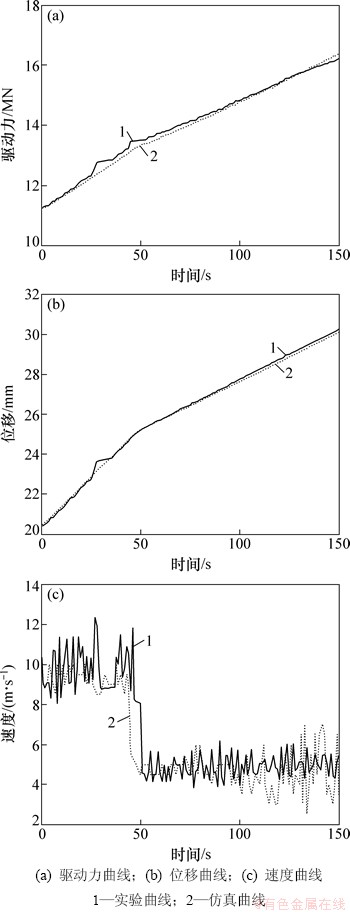

采用如图1所示的模锻压机低速工艺段1和2的实验数据对仿真平台的进行实验验证研究。为了保证仿真结果与40 MN模锻压机实验实测结果有可比性,仿真中的输入电压信号u采用实际实验中所采集到的电压信号,并将仿真中的系统主动缸的总驱动力、活动横梁下降位移和速度与实验中相应的实测值(表2)进行比较,比较结果如图6所示。比较结果表明:40 MN模锻装备的驱动力、位移和速度的仿真结果与实验实测值之间的误差很小,仿真结果与实验结果基本一致。因此,所建立的基于AMESim与Simulink的全锻造过程仿真平台真实地反映了40 MN模锻压机的动态特性,完全可以用于该大型压机的仿真分析。

图4 模锻压机驱动系统联合仿真模型

Fig. 4 United simulation model of driving system of die forging hydraulic press

表1 模锻压机仿真参数

Table 1 Simulation parameters of die forging hydraulic press

图5 实验锻件实物图

Fig. 5 Physical map of forging in experiment

表2 实验实测参数

Table 2 Measured parameters in experiment

图6 仿真与实测曲线

Fig. 6 Curves of simulation and experiment

3 仿真分析

3.1 锻坯流变成形对驱动性能的影响

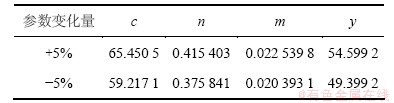

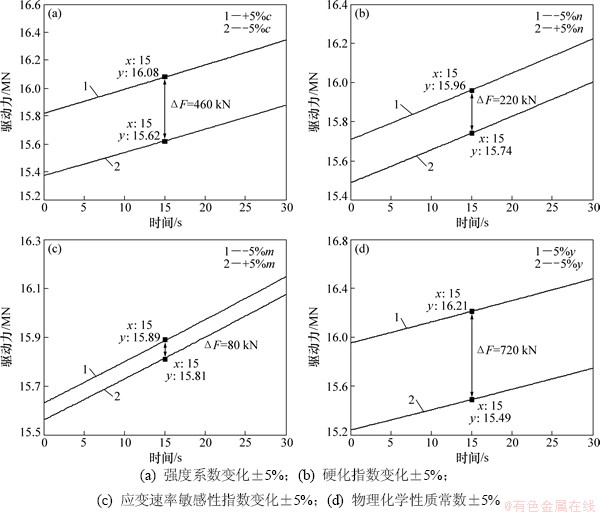

选用通常工艺所要求的v=0.05 mm/s极低速阶段进行仿真分析,仿真材料仍选择1060纯铝。通过仿真平台,分析材料参数对装备驱动力的影响,即材料参数c,n,m和y对系统性能的影响。表3所示为材料仿真参数。当这4个参数有±5%变化时(见表3),模锻装备驱动力的变化情况如图7所示。

表3 材料仿真参数

Table 3 Simulation parameters of material

从图7可以得到如下结论:

(1) 当材料强度系数c和材料物理化学性质常数y减小时,锻件塑性变形时的变形抗力减小,系统所需驱动力也相应减小;而当材料的硬化指数n和应变速率敏感性指数m减小时,变形抗力增加,系统的驱动力也随之增加。

(2) 对比4条曲线,当每个参数变化±5%时,其驱动力的变化量分别是△Fc=460 kN,△Fn=220 kN,△Fm=80 kN,△Fy=720 kN,因此,材料参数对系统驱动力的影响由大至小依次是物理化学性质常数y、强度系数c、材料硬化指数n与应变速率敏感性指数m。这为锻造工艺的优化提供了指导,即根据锻造产品的要求,合理设计锻压工艺,减小变形抗力,提高锻造性能和质量。

3.2 爬行影响因素分析

爬行现象是高精度锻造必须避免的。由于在极低速驱动过程中,摩擦力呈现静-动交替变化特性,它与系统的爬行有很大的关联作用[18]。因此,必须分析摩擦对爬行的关联影响,揭示系统爬行的原因与规律,为高精度的锻造提供理论支持。

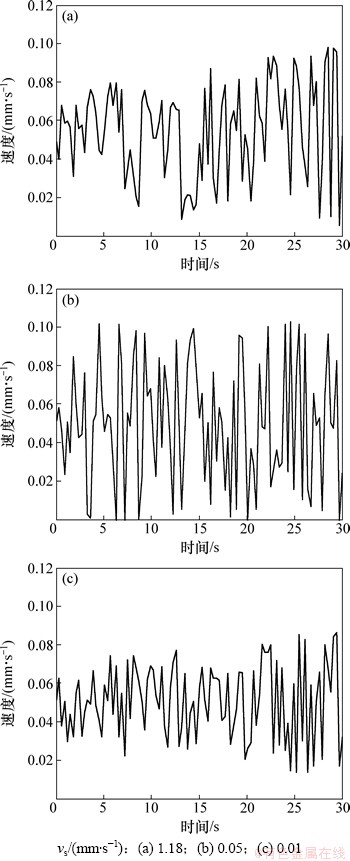

首先,分析摩擦模型中的临界速度对爬行的影响。当大型模锻装备在0.05 mm/s的速度下运行时,改变摩擦的临界速度,把临界速度从vs=1.18 mm/s逐渐减小到vs=0.01 mm/s,然后分析不同临界速度下的系统速度响应,分析结果表明:当临界速度接近vs=0.05 mm/s时(如图8(b)所示),系统会出现明显的爬行,而其他速度段不出现爬行(如图8(a)和8(c)所示)。因此,当系统活动横梁的下压速度接近摩擦模型的临界速度时,即v≈vs,系统容易出现爬行现象;而当系统速度偏离摩擦临界速度时,系统不会出现爬行现象。为了避免模锻系统在极低速下产生爬行,应使系统的工作速度远离摩擦临界速度,这对大型模锻装备的极低速稳定运行有着重要的指导意义。

图7 不同参数下驱动力曲线

Fig. 7 Curves of driving force in different parameters

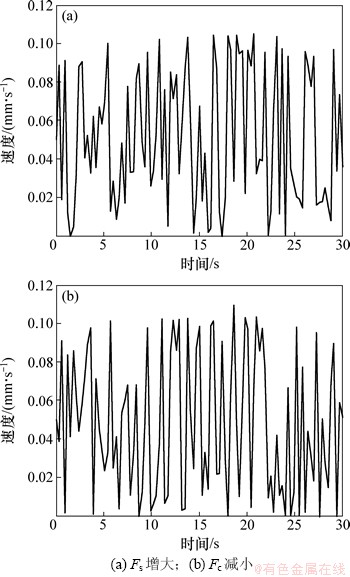

其次,分析摩擦模型中的最大静摩擦力和库仑摩擦力对爬行的影响。通过全面分析,得到如下结论:

(1) 在其他参数不变的条件下,逐渐增大最大静摩擦力,系统速度振荡幅值越来越大,当最大静摩擦力增大到Fs=15 473 N时,其速度曲线如图9(a)所示,从图9(a)可以看出,活动横梁的速度在v=0~1.2×10-4 m/s之间跳动,即系统明显出现爬行。

图8 临界速度不同的速度曲线

Fig. 8 Curves of velocity in different critical velocitys

(2) 在其他参数不变的条件下,逐渐减小库仑摩擦力,当库仑摩擦力减小到Fc=6 419 N时,系统速度曲线如图8(b)所示,此时同样出现了爬行现象,稳定性变差。

从以上结论可知:系统最大静摩擦力逐渐增大和库仑摩擦力减小都会使动静摩擦力的差(Fs-Fc)增大,当差值大到一定程度时,系统会明显发生爬行现象。因此,在对实际驱动系统进行控制时,应该对摩擦力进行控制补偿,以降低(Fs-Fc)的差,避免爬行的出现,从而提高锻压性能。

图9 速度爬行曲线

Fig. 9 Curves of velocity creeps

4 结论

(1) 建立基于AMESim与Simulink的40MN等温模锻压机极低速驱动系统的联合仿真平台,考虑了工艺过程和装备运行之间的关联,通过实验验证了该仿真模型的可行性和精确性,实现了低速锻造过程的仿真建模,为模锻系统极低速下的性能分析提供了基础。

(2) 揭示锻件流变特性对整个锻压过程的影响。通过主应力法建立了长矩形板坯在塑性变形时的变形抗力模型,基于该模型与仿真分析,得出了如下结论:材料物理化学常数y对系统驱动能力的影响最大,而应变速率敏感性指数m的影响最小。

(3) 揭示系统爬行产生的原因。建立了摩擦的stribeck模型,通过仿真得到了如下结论:系统速度接近摩擦临界速度是系统爬行的一大原因;最大静摩擦力和库仑摩擦力的差是引起极低速爬行的另一个原因,当(FS-FC)大于一定值后系统明显出现爬行。

参考文献:

[1] 何祝斌, 初冠南, 张吉, 等. 锻造技术的发展[J]. 塑性工程学报, 2008, 15(4): 13-18.

HE Zhubin, CHU Guannan, ZHANG Ji, et al. Development of forging technology[J]. Journal of Plasticity Engineering, 2008, 15(4): 13-18.

[2] 吕炎. 锻压成型理论与工艺[M]. 北京: 机械工业出版, 1991: 49-52.

L Yan. Theory and technology of forging for forming[M]. Beijing: China Machine Press, 1991: 49-52.

Yan. Theory and technology of forging for forming[M]. Beijing: China Machine Press, 1991: 49-52.

[3] 于英华, 徐平, 刘大木. 机床低速爬行研究现状及分析[J]. 辽宁工程技术大学学报, 2004, 23(2): 243-246.

YU Yinghua, XU Ping, LIU Damu. Present research situation and analysis on machine tool stick slip motion[J]. Journal of Liaoning Technical University, 2004, 23(2): 243-246.

[4] McQueen H J, Fry E, Belling J. Comparative Constitutive Constants for Hot Working of Al-4.4 Mg-0.7Mn (AA5083)[J]. Journal of Materials Engineering and Performance, 2001, 10: 164-172.

[5] CHEN Bin. Constitutive description of casting aluminum alloy based on cylindrical void-cell model[J]. Transactions of Nonferrous Metals Society of China, 2006, 16(Z3): 1537-1540.

[6] DU Yu, QI Yunlian. Hot deformation behavior and constitutive equations of titanium alloy Ti26[J]. Transactions of Nonferrous Metals Society of China, 2007, 1: 500-503.

[7] 黄长征, 谭建平. 300 MN模锻水压机动梁驱动系统锻压速度动态响应特性[J]. 中南大学学报(自然科学版), 2008, 39(5): 1023-1028.

HUANG Changzheng, TAN Jianping. Forging speed’s response characteristic of moving beam drive system for 300 MN die forging hydraulic press[J]. Journal of Central South University (Science and Technology), 2008, 39(5): 1023-1028.

[8] 李江波, 黄明辉, 陆新江. 模型预测控制在大型液压机同步平衡控制系统中的仿真研究[J]. 锻压技术, 2011, 36(2): 78-82.

LI Jiangbo, HUANG Minghui, LU Xinjiang. Simulation study on MPC in synchronous balance control system for die forging press[J]. Forging & Stamping Technology, 2011, 36(2): 78-82.

[9] 朱荣辉. 超低速液压机控制系统开发[D]. 天津: 天津大学机电工程学院, 2007: 6-21.

ZHU Ronghui. Development of ultra low speed hydraulic control system[D]. Tianjin: TianjinUniversity. College of Mechanical Engineering, 2007: 6-21.

[10] 陈晖, 谭建平. 大型模锻水压机高压大流量水阀开启力特性[J]. 中南大学学报(自然科学版), 2012, 43(6): 2993-2999.

CHEN HUI, TAN Jianping. Opening force characteristic of water value with high pressure and large flow capacity in large die forging hydraulic press[J]. Journal of Central South University (Science and Technology), 2012, 43(8): 2993-2999.

[11] 付永领, 祈晓野.AMESim系统建模和仿真[M]. 北京: 北京航空航天大学出版社, 2006: 8-76.

FU Yongling, QI Xiaoye. System modeling and simulation based on AMESim[M]. Beijing: Beijing University of Aeronautics and Astronautics Press, 2006: 8-76.

[12] 江玲玲, 张俊俊. 基于AMESim与Simulink联合仿真技术的接口与应用研究[J]. 机床与液压, 2008, 36(1): 148-149.

JIANG Lingling, ZHANG Junjun. Interface and Application Research United Simulation Technique Based on AMESim & Matlab/Simulink[J]. Machine Tool & Hydraulics, 2008, 36(1): 148-149.

[13] 谭建平, 刘江明, 陈晖. 300 MN 模锻水压机提升管道液压冲击仿真分析[J]. 现代制造工程, 2011(3): 18-22.

TAN Jianping, LIU Jiangming, CHEN Hui. Analysis on hydraulic impact in lifting pipe of 300 MN die forging hydraulic press[J]. Modern Manufacturing Engineering, 2011(3): 18-22.

[14] 帅长红. 液压机设计制造新工艺新技术及质量检验标准规范实务全书[M]. 北京: 北方工业出版社, 2006: 187-188.

SHUAI Changhong. New process new technology and quality inspection standard practice book for hydraulic machine design and manufacturing[M]. Beijing: The North Industry Press, 2006: 187-188.

[15] 张猛. 极低速下大型模锻压机系统建模与动态特性分析[D]. 长沙: 中南大学机电工程学院, 2011: 34-40.

ZHANG Meng. System modeling and dynamic characteristics analysis for large forging press in low speed[D]. Changsha: Central SouthUniversity. College of MechanicalEngineering, 2011: 34-40.

[16] 林治平. 锻压变形力的工程计算[M]. 北京: 机械工业出版社, 1986: 146-150.

LIN Zhiping. Engineering calculation of deformation force[M]. Beijing: China Machine Press, 1986: 146-150.

[17] Zhou M, Clode M P. Constitutive equations for modeling flow softening due to dynamic recovery and heat generation during plastic deformation[J]. Mechanics of Materials, 1998, 27(2): 63-76.

[18] 李强. 并联电液伺服六自由度平台系统低速运动研究[D]. 杭州: 浙江大学机电工程学院, 2008: 1-10.

LI Qiang. Research on the low velocity movement of the electro-hydraulic 6DOF parallel platform[D]. Hangzhou: Zhejiang University. College of Mechanical Engineering, 2008: 1-10.

(编辑 陈爱华)

收稿日期:2013-08-22;修回日期:2013-11-02

基金项目:国家重点基础研究发展计划(“973”计划)项目(2011CB706802,2013CB035801);国家自然科学基金资助项目(51205420);湖南省自然科学基金资助项目(14J3011)

通信作者:黄明辉(1963-),男,湖南益阳人,博士,教授,从事冶金机械研究;电话:0731 88876182;E mail:MEEH@csu.edu.cn

摘要:高性能复杂整体模锻件的等温制造要求大惯量模锻装备必须在极低速下稳定运行,但非线性、时变的锻件变形抗力和柱塞缸所受的非线性摩擦力导致该装备难以在极低速下获得所需的锻压性能。针对这一问题,在考虑锻件的流变特性、低速下特有的静-动交替变换的摩擦特性以及工艺过程和装备运行之间关联作用的基础上,建立基于AMESim与Simulink的大惯量模锻装备低速锻造过程的联合仿真平台,通过实验验证该仿真平台的有效性与精确性,实现低速锻造过程的仿真建模。利用该平台对系统性能的影响规律进行研究,首先揭示了材料成形过程对系统低速性能的影响规律:比较流变特性参数对系统驱动能力的影响程度。研究结果表明:材料参数对系统的驱动力影响由大至小依次是物理化学性质常数y、强度系数c、材料硬化指数n与应变速率敏感性指数m;其次,研究了摩擦力对低速爬行的影响规律。导致低速爬行的2个条件是实际速度接近摩擦的临界速度以及最大静摩擦力与库仑摩擦力的差值太大。这些规律可为大惯量装备的极低速稳定运行提供基础与保证。

[1] 何祝斌, 初冠南, 张吉, 等. 锻造技术的发展[J]. 塑性工程学报, 2008, 15(4): 13-18.

[2] 吕炎. 锻压成型理论与工艺[M]. 北京: 机械工业出版, 1991: 49-52.

[3] 于英华, 徐平, 刘大木. 机床低速爬行研究现状及分析[J]. 辽宁工程技术大学学报, 2004, 23(2): 243-246.

[7] 黄长征, 谭建平. 300 MN模锻水压机动梁驱动系统锻压速度动态响应特性[J]. 中南大学学报(自然科学版), 2008, 39(5): 1023-1028.

[8] 李江波, 黄明辉, 陆新江. 模型预测控制在大型液压机同步平衡控制系统中的仿真研究[J]. 锻压技术, 2011, 36(2): 78-82.

[9] 朱荣辉. 超低速液压机控制系统开发[D]. 天津: 天津大学机电工程学院, 2007: 6-21.

[10] 陈晖, 谭建平. 大型模锻水压机高压大流量水阀开启力特性[J]. 中南大学学报(自然科学版), 2012, 43(6): 2993-2999.

[11] 付永领, 祈晓野.AMESim系统建模和仿真[M]. 北京: 北京航空航天大学出版社, 2006: 8-76.

[12] 江玲玲, 张俊俊. 基于AMESim与Simulink联合仿真技术的接口与应用研究[J]. 机床与液压, 2008, 36(1): 148-149.

[13] 谭建平, 刘江明, 陈晖. 300 MN 模锻水压机提升管道液压冲击仿真分析[J]. 现代制造工程, 2011(3): 18-22.

[14] 帅长红. 液压机设计制造新工艺新技术及质量检验标准规范实务全书[M]. 北京: 北方工业出版社, 2006: 187-188.

[15] 张猛. 极低速下大型模锻压机系统建模与动态特性分析[D]. 长沙: 中南大学机电工程学院, 2011: 34-40.

[16] 林治平. 锻压变形力的工程计算[M]. 北京: 机械工业出版社, 1986: 146-150.

[18] 李强. 并联电液伺服六自由度平台系统低速运动研究[D]. 杭州: 浙江大学机电工程学院, 2008: 1-10.