文章编号:1004-0609(2015)-01-0203-08

铬铁矿焙烧后期铬再氧化机理

陈永安1, 2,王武育1,李 平2,郑诗礼2,张向东3,车小奎1,张 懿2

(1. 北京有色金属研究总院 稀有金属冶金与材料研究所,北京 100008;

2. 中国科学院 过程工程研究所 湿法冶金清洁生产技术国家工程实验室,北京100190;

3. 利达光电股份有限公司,南阳 473003)

摘 要:

针对铬铁矿氧化焙烧后期铬转化速率降低问题,以铬铁矿焙烧过程铬转化率70%的铬渣为原料,分析铬渣的物相和化学成分,深入研究铬渣焙烧过程中温度、时间、Na2CO3和CaCO3 等对铬渣中铬转化率的影响,探讨提高铬铁矿氧化焙烧后期铬转化率的机理。结果表明:铬渣主相为MgCr0.4Fe1.6O4尖晶石,副相为NaSiAlO4和Mg1.5Na9Si12Al12O48等钠硅酸盐、硅铝酸盐相;在与Na2CO3进行氧化焙烧反应过程中铬转化率仅为50%~60%,钠硅酸盐、硅铝酸盐等相的存在导致Na+的利用率降低,造成铬渣中的铬转化困难;Ca的引入置换了铬渣中副相的Na,铬转化率提高到84.7%,生成了高熔点的Ca2Fe1.2Mg0.4Si0.4O5硅酸钙盐等相,增大了焙烧过程中Na+浓度,促进了铬的转化,提高了焙烧后期铬的转化率。

关键词:

中图分类号:TQ136.1 文献标志码:A

Re-oxidation mechanism of chromite roasting in late stages

CHEN Yong-an1, 2, WANG Wu-yu1, LI Ping2, ZHENG Shi-li2, ZHANG Xiang-dong3, CHE Xiao-kui1, ZHANG Yi2

(1. Division of Rare Metal Materials and Metallurgy, General Research Institute for Non-Ferrous Metals, Beijing 100008, China;

2. National Engineering Laboratory for Hydrometallurgical Cleaner Production Technology,

Institute of Process Engineering, Chinese Academy of Sciences, Beijing 100190, China;

3. Lida Photoelectric Co., Ltd., Nanyang 473003, China)

Abstract: Based on the conversion rate of trivalent chromium at the late stages of the chromite lime-free roasting, Na2CO3 roasting of the chromium residues obtained by roasting the chromite ore with Na2CO3 with the conversion rate of 70% was used as raw materials. The phases and chemical composition of chromium residues were analyzed firstly, the effects of roasting process conditions such as roasting time, roasting temperature and the amount of Na2CO3 and CaCO3 addition, on the Cr conversion rate were further investigated. The mechanism of reoxidation of trivalent chromium at the late stages of roasting process was studied. The results show that the main phase of the chromium residues is MgCr0.4Fe1.6O4 spinel, and some sodium silicate and silicon aluminate phases, such as NaSiAlO4 and Mg1.5Na9Si12Al12O48 also exist in the chromium residues. During the roasting process of chromium residues reacting with Na2CO3, the conversion rate of trivalent chromium of chromium residues is only 50%-60%, due to low utilization of Na+ that resulted from the formation of sodium silicate and sodium silicon aluminate phases. The conversion rate of trivalent chromium increases to 84.7% when the CaCO3 is added into the roasting process of chromium residues, the sodium silicate and silicon aluminate reacts with Ca to generate high melting point calcium silicate salt phases, such as Ca2Fe1.2Mg0.4Si0.4O5. Therefore, the concentration of Na+ is improved and the chromium transformation is promoted, and the conversion rate of trivalent chromium increases at the late stages of roasting process.

Key words: chromium residue; roasting; replacement; Na+ concentration; re-oxidation

铬化合物作为我国重点发展的无机化工原料,在电镀、鞣革、印染、医药、颜料、催化剂、氧化剂及金属缓蚀剂等方面有着广泛的用途[1]。铬化合物的清洁生产方法主要为无钙焙烧法[2-3]和液相氧化法[4-5]。液相氧化法是采用非常规介质和铬铁矿在液相中发生氧化反应,该方法铬转化率高,但存在产品单一,非常规介质需要回收利用的问题,目前大规模工业化问题亟待解决。无钙焙烧法是采用铬铁矿与Na2CO3直接焙烧,每吨产品(以Na2Cr2O7计)产生0.6~0.8 t铬渣,渣量较小,是优先发展的铬化合物清洁生产工艺[6-8]。然而,铬铁矿无钙焙烧反应后期铬转化困难,铬转化率仅为70%~80%[9];焙烧后渣中铬的含量高,导致铬资源利用率低和潜在的二次污染风险[10]。国内外学者对铬铁矿无钙焙烧的反应机理和氧化反应后期铬转化困难的原因开展了大量的研究。SASTRI等[11]和GARBERS等[12]采用热分析手段研究了Cr2O3- Na2CO3-O2体系中的铬氧化规律,认为在Cr2O3氧化过程中可形成CrO3和CrO4x-(x=2, 3, 4)等不同价态的铬中间化合物,部分中间化合物在较高温度下分解,导致Cr2O3在高温下氧化不完全。BROWN等[13]认为在有SiO2存在时,SiO2先和Na2CO3生成Na2O·SiO2,Na2O·SiO2进一步与Cr2O3反应生成Na2CrO4,当温度大于900 ℃时,SiO2可使部分的Na2CrO4转化为Cr2O3和Na2O·SiO2,造成铬氧化不完全。王开宇[14]研究了铬铁矿无钙焙烧动力学,发现铬转化率在80%~90%发生转折,认为反应过程中不断形成的液相膜增加了对氧气扩散的阻力,从而造成铬氧化困难。李小斌等[3]研究了铬铁矿焙烧动力学,认为在氧化焙烧反应后期,NaFeO2代替Na2CO3与铬尖晶石发生氧化反应,此反应较慢且需要较高的温度才能使铬完全氧化。周秋生等[15]研究了Fe、Al杂质对铬氧化率的影响,认为在反应后期,NaFeO2完全可以代替Na2CO3与铬铁矿发生反应。

综上所述,铬铁矿焙烧过程影响因素多,复杂性强,现有工作对铬铁矿焙烧反应机理,尤其是焙烧后期铬氧化机理的认识还不清楚。深入研究铬铁矿焙烧后期铬氧化机理对提高铬资源利用率、降低铬渣造成的环境污染具有重要意义。本文作者以铬铁矿焙烧过程转化率为70%所得到的铬渣为原料,分析铬渣的物理化学特性,深入研究温度、时间、碱量、钙添加量等对铬渣中铬转化率的影响,探讨了再氧化机理。

1 实验

南非铬铁矿加Na2CO3焙烧,控制转化率70%,焙烧产物经洗涤、干燥后在高性能碾磨仪上磨细,选用通过孔径为74 μm分样筛的铬渣做为下一步研究的原料。

为考察时间和温度对铬转化率的影响,每次取铬渣50 g,固定添加理论量的Na2CO3,在混料筒中混料10 min后进行焙烧。焙烧完成后,把铬渣焙烧料进行球磨、水浸、过滤,滤去含有Na2CrO4、NaAlO2等的溶液,分析Cr6+含量;滤渣干燥后收集,测总铬含量及其物相。再分别按上述实验步骤,固定温度和时间来考察Na2CO3对铬转化率的影响;固定温度、时间及Na2CO3添加量来考察CaCO3对铬转化率的影响。

采用硫酸亚铁铵容量法分析铬渣焙烧料中的六价铬和总铬含量,计算铬的氧化率。采用AXIOS型X荧光光谱仪(XRF)测试铬渣成分。为避免含铁磁性物质荧光效应的干扰和保证测试精度利用荷兰帕纳科XPert Pro MPD型XRD(CoKα)以扫描速度0.01 (°)/s,测试精度δθ=0.0004°,分析铬渣焙烧料及水洗滤渣的物相。采用FEI MLA250型SEM/EDS在高真空模式下分析水洗滤渣的微观形貌及能谱。

2 结果与分析

2.1 铬渣的理化特征

铬铁矿中主要物相为铬铁和铬镁尖晶石相([Fe,Mg][Cr,Fe]2O4),主要含有Fe、Cr、Mg、Al、Si和O等元素;实验中铬铁矿加Na2CO3在空气中焙烧,铬转化率为70%时得到的铬渣,铬铁矿和铬渣的化学成分如表1所列。

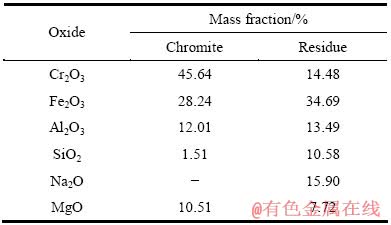

表1 南非铬铁矿和铬渣的化学成分分析

Table 1 Elemental composition of South Africa chromite and chromite residue obtained by XRF analysis

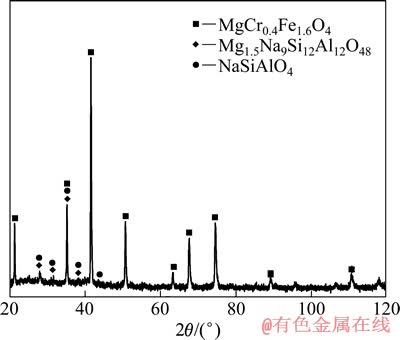

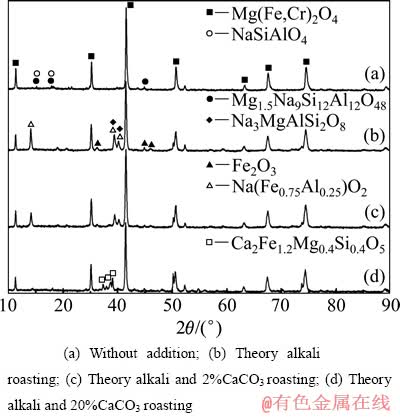

由表1可知,铬铁矿经过加Na2CO3氧化焙烧,铬含量由铬铁矿中的45.64%降至铬渣中的14.48%,铁含量由28.24%上升至34.69%,Na和Si在渣中积 累,尤其是钠含量占总渣量的近16%。由此可见,经过焙烧,副反应使部分Na以不溶水相留在了渣中,所得铬渣为高碱性渣(Cr、Fe、Na的含量均以氧化物计)。铬渣的物相图谱如图1所示。图1中,铬渣主要是由铬铁镁尖晶石相和硅酸盐、铝酸盐等复杂副相组成的,其中,尖晶石相为MgCr0.4Fe1.6O4,副相为Mg1.5Na9Si12Al12O48和NaSiAlO4等[9]。

图1 铬铁矿经Na2CO3氧化焙烧所得铬渣的XRD谱

Fig. 1 XRD pattern of chromium residue obtained by roasting chromite with Na2CO3

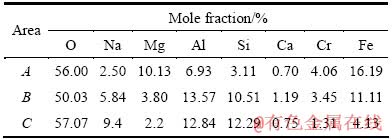

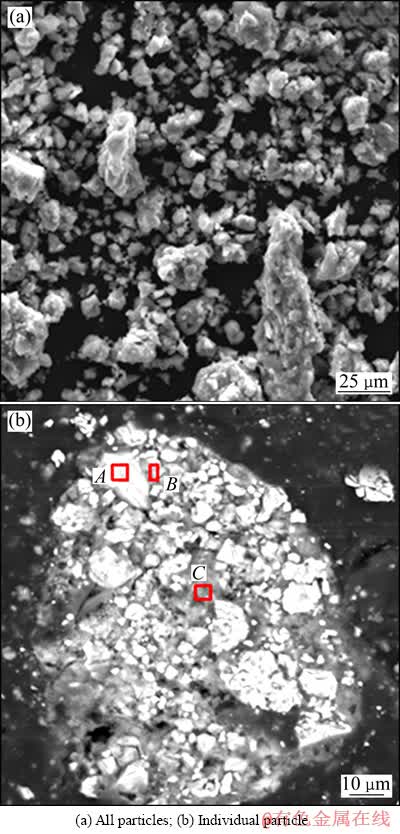

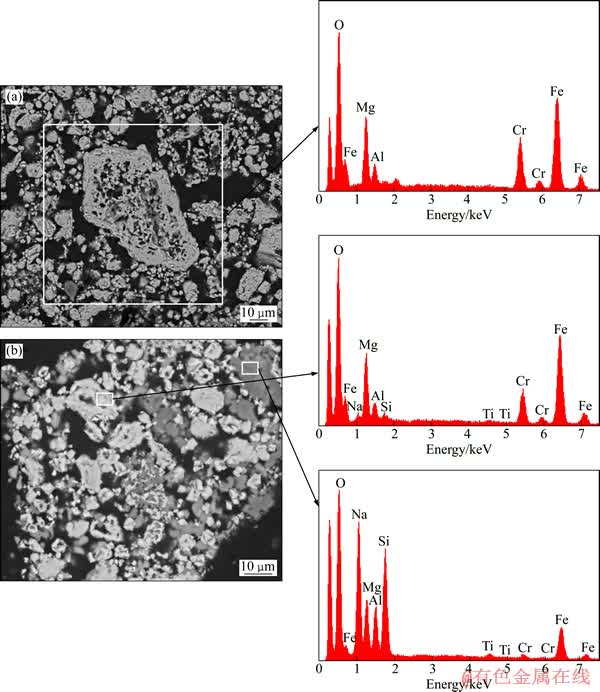

为进一步确定铬渣中的相和成分,对铬渣颗粒进行背散射扫描电镜和能谱(SEM/EDS)分析,图2所示为整体铬渣和单颗粒的形貌。由图2可知,铬渣颗粒外形似烧结体,形貌不规则,物相界面不明显(见图2(a))。图2(b)所示为单颗粒铬渣的断面图,图中显示铬渣断面是由亮色相和暗灰色相组成,两相混合且相互包裹,根据颗粒中灰度值的不同,对铬渣颗粒中有代表性的A、B、C微区进行EDS分析,其结果如表2所列。能谱结果显示,A微区Mg、Cr、Fe 的摩尔比为1:0.4:1.60,C微区Mg、Na、Al、Si的摩尔比为2.2:9.4:12.84:12.29,其结果匹配于XRD对铬渣含有尖晶石MgCr0.4Fe1.6O4和硅铝酸盐Mg1.5Na9Al12Si12O48的分析;B微区为铬渣颗粒内部最具代表性的区域,位于亮色相和暗灰色相的结合部位,成分复杂,属于尖晶石和硅酸盐或铝酸盐的混合物。综上可知,铬铁矿中经Na2CO3氧化焙烧,铬渣中Fe、Cr、部分Mg、Al形成MgCr0.4Fe1.6O4尖晶石相,Na、Si及部分Al、Mg等形成Mg1.5Na9Al12Si12O48和NaAlSiO4硅酸盐相。

表2 铬渣的微区成分分析

Table 2 Composition analysis of chromium residue

图2 铬铁矿经Na2CO3氧化焙烧所得铬渣的形貌

Fig. 2 SEM images of chromium residue obtained by roasting chromite with Na2CO3

2.2 铬渣焙烧中的影响因素

2.2.1 焙烧温度的影响

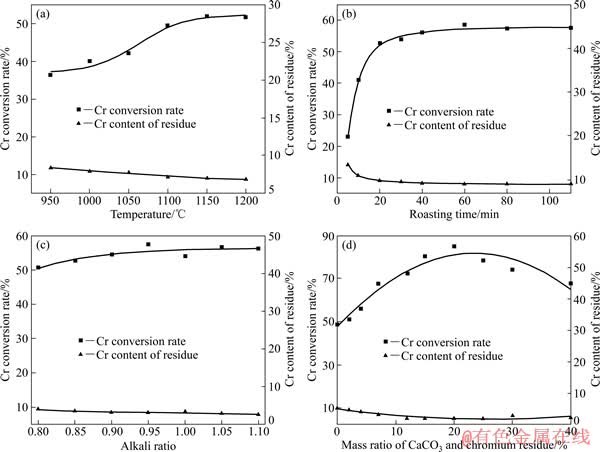

温度是焙烧过程的重要因素,为考察其对铬渣中铬转化率的影响,在理论Na2CO3添加量、焙烧时间30 min的条件下对铬渣进行焙烧,其结果如图3(a)所示。由图3(a)可知,随着焙烧温度的升高,铬转化率不断升高;当焙烧温度超过1150 ℃时,铬转化率几乎不变,最高铬转化率仅为52.68%。在较低的焙烧温度下,Na2CO3分解、Na+扩散及与MgCr0.4Fe1.6O4尖晶石的反应程度都相对较低,从而影响铬转化率。在高温下,铬转化率提高;继续升高温度,部分Na和Si、Al等元素又生成不溶于水的多元含钠硅酸盐、铝酸盐相,有效的Na+浓度降低,导致铬渣中铬转化率升高不明显。

2.2.2 焙烧时间的影响

选择焙烧温度1150 ℃,在理论Na2CO3添加量下考察不同焙烧时间对铬渣中铬转化率的影响,其结果如图3(b)所示。从图3(b)可以看出,20 min内铬转化率急剧升高,随后升高趋势放缓,40 min后转化率基本保持恒定,铬转化率最高为56.05%。在反应初始阶段,Na+浓度较高,高温下渣中的Cr迅速转化;随着反应的进行,Na+与尖晶石相MgFe1.6Cr0.4O4反应生成Na2CrO4的同时,也生成了含钠硅酸盐、铝酸盐等副相,用于生成Na2CrO4的Na+减少;副相的生成会对未反应的铬渣尖晶石结构形成包裹,阻碍参与反应的铬离子在尖晶石结构中的扩散。因此,一定反应时间后,低的 Na+浓度和扩散效应共同作用导致了铬转化率的升高放缓。

2.2.3 Na添加量的影响

在焙烧温度1150 ℃,焙烧时间20 min的条件下,考察Na添加量(配碱率)对铬转化率的影响,结果如图3(c)所示。从图3(c)可以看出,Na2CO3添加量从理论量的0.8倍增加到1.1倍,铬渣中铬转化率变化不明显,这表明在铬铁矿反应后期复杂的铬渣物相结构使工业运行过程所采用的配碱量难以对铬转化率产生明显的影响,这与廖元双等[16]研究焙烧法配碱量对铬转化率影响得出的结论一致。

2.2.4 钙添加量的影响

选择焙烧温度1150 ℃,焙烧时间20 min,在理论Na2CO3添加量的条件下考察钙添加量对铬渣中铬转化率的影响,其结果如图3(d)所示。由图3(d)可知,在不添加CaCO3的条件下,铬转化率只有50%左右,随着Ca的加入,铬转化率不断升高;当CaCO3与铬渣的质量比达到20%时,铬转化率达到84.7%;当 CaCO3的加入量大于20%时,铬转化率呈下降趋势。

不同钙添加量焙烧所得铬渣的物相图如图4所示。图4(a)所示为直接焙烧(1150 ℃,20 min)铬渣所得滤渣的物相图,其XRD结果显示为尖晶石MgFe1.6Cr0.4O4,与铬渣焙烧前中的尖晶石主相一致,这表明直接焙烧几乎没有对铬渣的物相变化产生影响。铬渣中加入理论Na2CO3添加量进行焙烧时,水洗滤渣的物相为Mg1.5Na9Si12Al12O48、NaSiAlO4、Na3MgAlSi2O8、Na(Fe0.75Al0.25)O2等含钠的副相和Fe2O3相(见图4(b)),这表明加入理论量的Na2CO3焙烧时,MgFe1.6Cr0.4O4尖晶石发生了分解,NaCO3和尖晶石发生反应生成Na2CrO4的同时又生成了其它副相。当加入理论量Na2CO3的同时引入CaCO3与铬渣焙烧时,在加入2%的CaCO3时,水洗滤渣的物相变化并不明显(见图4(c)),随着CaCO3的加入,铬渣中含钠的副相的量逐渐减少,当CaCO3添加量为铬渣量的20%时,含Na副相消失,转化为Ca2Fe1.2Mg0.4Si0.4O5等硅酸钙盐相(见图4(d))。

图3 焙烧温度、焙烧时间、钙添加量和配碱率对铬渣中铬转化率的影响

Fig. 3 Effects of roasting temperatures (a), times (b), CaCO3 addition (c) and alkali addition (d) Cr conversion rate of chromium residue

在焙烧过程中,当只加Na2CO3时,焙烧过程中Na2CO3分解尖晶石使部分Cr3+氧化生成Cr6+溶出,同时Na+又与Fe、Al、Mg等反应生成Na(Fe0.75Al0.25)O2、Na3MgAlSi2O8等副相;当有Ca2+加入时,Ca2+与铬渣中硅酸盐、铝酸盐等副相形成了熔点更高的硅酸钙盐相,Na+被置换出来,这种Ca2Fe1.2Mg0.4Si0.4O5硅酸钙盐相具有更高的稳定性,与被置换出来的Na+一起促进了铬渣中铬的转化。此外,高熔点硅酸钙盐相的生成减少了铬渣和Na2CO3 反应过程产生的液相量,有利于氧气的扩散,同样促进了铬的氧化。而当CaCO3添加到20%以上时,在图3(d)中表现为转化率降低,这可能是由于Ca2+与铬渣转化后的CrO42-形成CaCrO4,但由于生成量较小,在XRD谱中没有发现其衍射峰。

图4 不同钙添加量对铬渣中物相的影响

Fig. 4 Effect of CaCO3 addition on Cr conversion rate of chromium residue

铬渣焙烧过程中,Ca的添加置换了铬渣中副相的Na,增大了焙烧过程中Na+浓度,促进了铬渣中Cr转化率的提高。亚熔盐液相氧化处理铬铁矿过程也证实了高碱金属离子(Na+,K+)浓度是获得铬铁矿中较高铬转化率的关键因素[17-18]。

2.3 再氧化机理研究

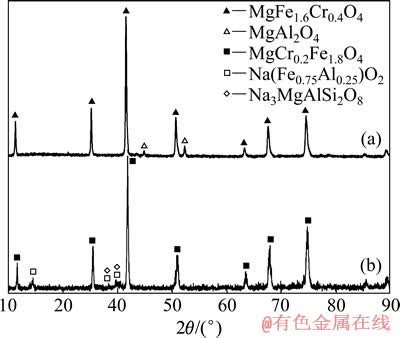

为进一步研究Na+对铬渣中含铬尖晶石的作用机制,采用1 mol/L盐酸溶液在80 ℃下对铬渣酸浸3 h,过滤、干燥后测酸洗渣的成分、物相、形貌和能谱如表3所列,图5(a)和6(a)所示。

图5 HCl酸洗铬渣和其加理论碱焙烧水洗残余物的XRD谱

Fig. 5 XRD patterns of chromium residue pretreated by HCl solution (a) and its residue washed with stoichiometric alkali ratio roasting (b)

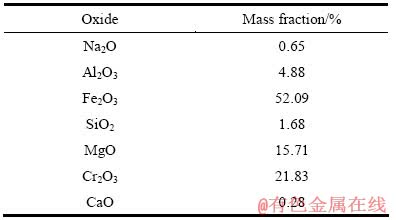

由表3可知,经酸洗后铬渣中的Na2O含量由15.96%降低到0.65%,Al2O3含量由13.49%降低到4.88%,SiO2含量由10.58%降低到1.68%,CaO含量由0.93%降低到0.28%,铬渣中NaSiAlO4和Mg1.5Na9Si12Al12O48等副相基本被酸溶解除去,剩余成分为MgCr0.4Fe1.6O4和少量的MgAl2O4尖晶石相(见图5(a)),SEM像显示酸洗后形貌为多孔结构(见图6(a))。对酸洗铬渣加入理论Na2CO3量进行焙烧得出,Cr转化率为56.95%,比原渣直接焙烧铬转化率的51.86%高5%左右,可见铬渣中原有的Mg1.5Na9Si12Al12O48和NaSiAlO4等副相对MgCr0.4Fe1.6O4尖晶石相的包裹在一定程度上阻碍渣中Cr的氧化。

表3 HCl酸洗铬渣成分

Table 3 Composition of chromium residue washed with HCl

图6 HCl酸洗铬渣及其加理论碱焙烧水洗残余物的SEM像和EDS谱

Fig. 6 SEM images and EDS spectra of chromium residue pretreated by HCl solution (a) and its residue washed by stoichiometric alkali ratio roasting (b)

把酸洗铬渣加理论量Na2CO3焙烧后的水洗残余物进行XRD谱及SEM/EDS分析,其结果如图5(b)和6(b)所示。由图5(b)可知,水洗残余物主要物相依然是尖晶石相,焙烧过程中铬部分氧化溶出,此时的主相尖晶石为MgFe1.8Cr0.2O4,Na+与从尖晶石分解出来的部分Fe、Al、Mg又生成了不溶于水的副相Na(Fe0.75Al0.25)O2和Na3MgAlSi2O8等残留于渣中。从图6(b)中可以看出,Na+和尖晶石作用的结果是重新生成了明暗相间的尖晶石相(亮色部分)和铝、硅酸盐相(暗色部分),其中代表性A、B微区的能谱如对应的右图。从图6(b)中相的分布状态可以看出,Na+在焙烧过程中不断在从空隙处或四周对尖晶石的进行分解,形成钠的化合物,然后进一步使三价铬氧化溶出。

铬渣经酸洗后,包裹尖晶石的副相几乎被完全溶解除去。加Na2CO3焙烧过程中,尖晶石相的四周或缝隙处首先与Na2CO3发生反应,副相的去除有利于O2-和金属离子的扩散,一定程度上提高了铬转化率。随后,Na与Al、Si等元素继续生成包裹尖晶石的钠铝硅酸盐副相,部分Na+被副反应消耗。故副相的包裹只能在一定程度上影响铬转化率,Na+的有效浓度才是限制焙烧后期铬转化率的主因。

3 结论

1) 铬铁矿焙烧转化率为70%后得到的铬渣是以MgCr0.4Fe1.6O4尖晶石为主相,NaSiAlO4和Mg1.5Na9Si12Al12O48为副相。

2) 铬铁矿焙烧反应后期,由于硅酸盐、铝酸盐等副相的积累以及有效Na+浓度的降低,导致后期铬氧化困难,理论碱量下进行氧化焙烧铬的转化率只有50%~60%。

3) 铬渣焙烧过程中,Ca的引入置换了铬渣副相中的Na,生成了高熔点的Ca2Fe1.2Mg0.4Si0.4O5硅酸钙盐等相,降低了铬渣中Al、Si、Fe等与Na的副反应,增大了反应过程中Na+浓度,促进了铬渣中铬的再氧化。

4) 酸洗几乎能完全除去铬渣中的硅酸盐、铝酸盐等副相,副相对尖晶石的包裹在一定程度上影响铬转化率,Na+的有效浓度才是限制焙烧后期铬转化率的主因。

REFERENCES

[1] 丁 翼, 纪 柱. 铬化合物生产与应用[M]. 北京: 化学工业出版社, 2003.

DING Yi, JI Zhu. Production and application of chromium compounds[M]. Beijing: Chemical Industry Press, 2003.

[2] 纪 柱. 铬铁矿无钙焙烧的反应机理[J]. 机盐工业, 1997(1): 18-21.

JI Zhu. Reaction mechanism of chromite non-calcium roasting method[J]. Inorganic Chemicals Industry, 1997(1): 18-21.

[3] 李小斌, 齐天贵, 彭志宏, 刘桂华, 周秋生. 铬铁矿氧化焙烧动力学[J]. 中国有色金属学报, 2010, 20(9): 1822-1828.

LI Xiao-bin, QI Tian-gui, PENG Zhi-hong, LIU Gui-hua, ZHOU Qiu-sheng. Kinetics of chromite ore in oxidation roasting process[J]. The Chinese Journal of Nonferrous Metals, 2010, 20(9): 1822-1828.

[4] SUN Zhi, ZHANG Yang, ZHENG Shi-li, ZHANG Yi. A new method of potassium chromate production from chromite and KOH-KNO3-H2O binary sub-molten salt system[J]. AIChE Journal, 2009, 55(10): 2646-2656.

[5] ZHANG Yang, ZHENG Shi-li, DU Hao, XU Hong-bin,ZHANG Yi. Effect of mechanical activation on alkali leaching of chromite ore[J]. Transactions of Nonferrous Metals Society of China, 2010, 20(5): 888-891.

[6] 梅海军, 李 霞, 张大威, 马光辉, 韩登仑, 张忠元. 浅析铬盐清洁生产技术“无钙焙烧法”的优势[J]. 无机盐工业, 2005, 37(3): 5-7.

MEI Hai-jun, LI Xia, ZHANG Da-wei, MA Guang-hui, HAN Deng-lun, ZHANG Zhong-yuan. The advantages of cleaning production technology-“non-calcium roasting method” for chromium salt[J]. Inorganic Chemicals Industry, 2005, 37(3): 5-7.

[7] 韩登仑, 张忠元, 李元魁, 杨 海, 何喜善, 邓珍兰, 张红军, 杨昆山. 无钙焙烧生产铬酸钠工艺: 中国, CN 1579947[P]. 2005-02-16.

HAN Deng-lun, ZHANG Zhong-yuan, LI Yuan-kui, YANG Hai, HE Xi-shan, DENG Zhen-lan, ZHANG Hong-jun, YANG Kun-shan. Lime-free roasting method for production of sodium chromates: China, CN 1579947[P]. 2005-02-16.

[8] BROADWAY A, CAVE M R, WRAGG J, FORDYCE F M, BEWLEY R J F, GRAHAM M C, NGWENYA B T, FARMER J G. Determination of the bioaccessibility of chromium in Glasgow soil and the implications for human health risk assessment[J]. Science of the Total Environment, 2010, 409(2): 267-277.

[9] 齐天贵. 铬铁矿强氧化焙烧理论与技术研究[D]. 长沙: 中南大学, 2011.

QI Tian-gui. Theory and technology for intensified oxidative roasting of chromite ore[D]. Changsha: Central South University, 2011.

[10] JAGUPILLA S C, MOON D H, WAZNE M. Effects of particle size and acid addition on the remediation of chromite ore processing residue using ferrous sulfate[J]. Journal of Hazardous Materials, 2009, 168(1): 121-128.

[11] SASTRI M N, HILL J O. Reaction between chromium (III) oxide and oxygen in the presence of sodium carbonate-A DTA study[J]. Journal of Thermal Analysis, 1977, 11(2): 323-326.

[12] GARBERS A M, VANVUUREN C P J. A thermoanalytical study of the solid state reactions in the Cr2O3-Na2CO3-O2 system[J]. Thermochimica Acta, 1987, 120(15): 9-17.

[13] BROWN D H, FERGUSON D A. Thermal analysis of chromium (Ⅲ) and chromium (Ⅵ) systems with silica and sodium silicate[J]. Journal of Thermal Analysis, 1976, 9(12): 79-82.

[14] 王开宇. 铬铁矿无钙氧化焙烧生产铬酸钠新工艺及反应机理和动力学研究[D]. 天津: 天津大学, 2002.

WANG Kai-yu. The study of dynamics and reaction machanism of the new technology that chromite lime-free oxidation roasting producing sodium chromate[D]. Tianjin: TianJin University, 2002.

[15] 周秋生, 牛 飞, 王俊娥, 齐天贵, 刘桂华, 彭志宏, 李小斌. 铬铁矿中杂质铝和铁对铬氧化率的影响及其机理[J]. 中国有色金属学报, 2012, 22(5): 1503-1508.

ZHOU Qiu-sheng, NIU Fei, WANG Jun-e, QI Tian-gui, LIU Gui-hua, PENG Zhi-hong, LI Xiao-bin. Influences of impurities of ferrous oxide and aluminum oxide on oxidation rate of trivalent chromium and its mechanism[J]. The Chinese Journal of Nonferrous Metals, 2012, 22(5): 1503-1508.

[16] 廖元双, 杨大锦, 彭建蓉. 铬铁矿的焙烧工艺研究[J]. 云南冶金, 2000, 29(6): 15-18.

LIAO Yuan-shuang, YANG Da-jin, PENG Jian-rong. Study on the roasting of chromium concentrate[J]. Yunnan Metallurgy, 2000, 29(6): 15-18.

[17] ZHANG Yang,LI Zuo-hu,QI Tao,ZHENG Shi-li,LI Hui-quan, XU Hong-bin. Green manufacturing process of chromium compounds[J]. Environmental Progress, 2005, 24(1): 44-50.

[18] LI Ping, XU Hong-bin, ZHANG Yi, LI Zuo-hu, ZHENG Shi-li, BAI Yu-lan. The effect of Al and Ba on the color performance of chromic oxide green pigment[J]. Dyes and Pigments, 2009, 80(3): 287-291.

(编辑 李艳红)

基金项目:国家自然科学基金资助项目(51204154)

收稿日期:2014-06-24;修订日期:2014-10-17

通信作者:李 平,副研究员,博士;E-mail:lipinggnipil@ipe.ac.cn;chyan1102@126.com

摘 要:针对铬铁矿氧化焙烧后期铬转化速率降低问题,以铬铁矿焙烧过程铬转化率70%的铬渣为原料,分析铬渣的物相和化学成分,深入研究铬渣焙烧过程中温度、时间、Na2CO3和CaCO3 等对铬渣中铬转化率的影响,探讨提高铬铁矿氧化焙烧后期铬转化率的机理。结果表明:铬渣主相为MgCr0.4Fe1.6O4尖晶石,副相为NaSiAlO4和Mg1.5Na9Si12Al12O48等钠硅酸盐、硅铝酸盐相;在与Na2CO3进行氧化焙烧反应过程中铬转化率仅为50%~60%,钠硅酸盐、硅铝酸盐等相的存在导致Na+的利用率降低,造成铬渣中的铬转化困难;Ca的引入置换了铬渣中副相的Na,铬转化率提高到84.7%,生成了高熔点的Ca2Fe1.2Mg0.4Si0.4O5硅酸钙盐等相,增大了焙烧过程中Na+浓度,促进了铬的转化,提高了焙烧后期铬的转化率。

[1] 丁 翼, 纪 柱. 铬化合物生产与应用[M]. 北京: 化学工业出版社, 2003.

[2] 纪 柱. 铬铁矿无钙焙烧的反应机理[J]. 机盐工业, 1997(1): 18-21.

[3] 李小斌, 齐天贵, 彭志宏, 刘桂华, 周秋生. 铬铁矿氧化焙烧动力学[J]. 中国有色金属学报, 2010, 20(9): 1822-1828.

[6] 梅海军, 李 霞, 张大威, 马光辉, 韩登仑, 张忠元. 浅析铬盐清洁生产技术“无钙焙烧法”的优势[J]. 无机盐工业, 2005, 37(3): 5-7.

[7] 韩登仑, 张忠元, 李元魁, 杨 海, 何喜善, 邓珍兰, 张红军, 杨昆山. 无钙焙烧生产铬酸钠工艺: 中国, CN 1579947[P]. 2005-02-16.

[9] 齐天贵. 铬铁矿强氧化焙烧理论与技术研究[D]. 长沙: 中南大学, 2011.

[14] 王开宇. 铬铁矿无钙氧化焙烧生产铬酸钠新工艺及反应机理和动力学研究[D]. 天津: 天津大学, 2002.

[15] 周秋生, 牛 飞, 王俊娥, 齐天贵, 刘桂华, 彭志宏, 李小斌. 铬铁矿中杂质铝和铁对铬氧化率的影响及其机理[J]. 中国有色金属学报, 2012, 22(5): 1503-1508.

[16] 廖元双, 杨大锦, 彭建蓉. 铬铁矿的焙烧工艺研究[J]. 云南冶金, 2000, 29(6): 15-18.