文章编号:1004-0609(2010)01-0143-06

氢化锆熔体发泡法制备小孔径泡沫铝

李大武1,孙 挺1,姚广春2,张小明2,李 杰1

(1. 东北大学 理学院,沈阳 110004;

2. 东北大学 材料与冶金学院,沈阳 110004)

摘 要:

以ZrH2为发泡剂,采用熔体发泡法制备铝基小孔径泡沫铝,分析其制备过程及影响孔结构的因素;优化实验室制备泡沫铝的工艺条件;借助图形分析方法表征泡沫铝的孔径分布,并与TiH2制备的泡沫铝进行了对比;采用改进座滴装置研究铝合金与氢化物的润湿行为。结果表明:ZrH2较适合制备小孔径泡沫铝;优化工艺条件为:Al 650 g,增粘剂Ca 的加入量2.5%,发泡剂ZrH2的加入量1.0%,发泡温度680 ℃,搅拌时间1.5 min,保温时间2.5 min;制备的泡沫铝孔径均匀,平均孔径小于1.5 mm;ZrH2在铝合金中的润湿特点是导致泡沫铝孔径较小的主要原因。

关键词:

中图分类号:TG 146.2 文献标识码:A

Preparation of foam aluminum with small pores by

melt-based route of ZrH2

LI Da-wu1, SUN Ting1, YAO Guang-chun2, ZHANG Xiao-ming2, LI Jie1

(1. College of Sciences, Northeastern University, Shenyang 110004, China;

2. School of Materials and Metallurgy, Northeastern University, Shenyang 110004, China)

Abstract: Foam aluminum with small pore diameters was prepared by the melt-based route using ZrH2 as foaming agent. The relationship between the foaming process parameters and the cell structures of foam aluminum was studied. The foaming process conditions were optimized. The pore diameter distribution of the foam aluminum was characterized by the graphical analysis method and the foaming agent TiH2 was commonly used for the comparison. The improved sessile drop device was used to research the wetting behaviors of Al alloy on the surface of hydride. The results indicate that the foaming agent ZrH2 is suitable for preparation of the small pore diameter foam aluminum and the optimized process conditions are obtained (650 g of Al; addition of Ca 2.5%; ZrH2 1.0%; temperature 680 ℃; stirring time 1.5 min; holding time 2.5 min). The average pore diameter is uniform and below 1.5 mm. The wetting behaviors are the main factor of influencing the pore diameter.

Key words: foam aluminum; melt-based route; zirconium hydride; wettability

泡沫铝是一种由金属骨架和泡孔组成的新型多功能材料,具有质轻、吸声、隔声、电磁屏蔽、吸能缓冲、隔热、耐火等优良特性,广泛应用于建筑、汽车零件、军事等领域[1]。

熔体发泡法是泡沫铝生产的主要方式之一。在熔融金属中,发泡剂分解产生气体,熔体迅速冷却,气体滞留在熔体内部形成泡沫固体(闭孔泡沫)。因此,发泡剂对泡沫铝的发泡效果、孔隙率和孔径均匀性具有很大影响,选择合适的发泡剂至关重要[2]。国内外研究主要集中在利用发泡剂TiH2和CaCO3[3?5]来制备泡沫铝;许多学者针对TiH2释气过快而导致的难于控制问题,对TiH2进行了化学改性[6?8];周向阳等[9]开发合成出一种分解温度范围宽、分解速率平缓、无需任何预处理的复合发泡剂来制备泡沫铝;严富学等[10]自制出新型发泡剂氢化稀土,利用廉价的氢化稀土的释氢性能使液态铝发泡。实践表明,不同类型的发泡剂因分解行为有差异而具有不同的发泡效果,对泡沫铝的性能有较大的影响[11]。国内外使用ZrH2作发泡剂,熔体发泡法制备泡沫铝的研究并不多见。研究ZrH2作为发泡剂,一方面可以增加泡沫铝生产的发泡剂的选择范围,同时可以进一步了解发泡剂的发泡机理和影响因素。

1 实验

实验所用的主要材料为:ZrH2粉((74 ?m,纯度>99.6%,锦州金属材料厂)、TiH2粉(74 ?m,纯度>99.0%,抚顺市肇基新材料应用技术研究所)、工业纯铝(纯度>99.0%,抚顺铝业有限公司)、金属Ca(纯度>98%,河南省鹤壁市鑫汇镁业有限公司)、高纯氩气 (99.999%,中科院金属研究所)。实验设备为井式SRJG?5?10型坩埚电阻炉(沈阳市长城工业电炉厂),电子天平(上海天普分析仪器有限公司),黏土坩埚(沈阳坩埚有限公司),D120?2F型电动搅拌器(杭州仪表电机有限公司)和DRZ?4型温度控制仪(沈阳市向工实验电炉厂)、SDTQ600V8.1热重分析仪(美国TA公司)、高真空座滴实验装置(东北大学自制)。

1) 泡沫铝的制备

在坩埚内熔化预先准备好的工业纯铝,待铝液温度为860 ℃时,加入适量的增黏剂Ca,并低速搅拌(500~700 r/min)使Ca均匀分散,然后降温至实验设定温度,并保持温度恒定30 min。搅拌浆经预热后,加入0.6%、0.8%、1.0%、1.2%和1.4% (质量分数)的发泡剂ZrH2,高速搅拌使之均匀分散(搅拌速度为800~ 1 000 r/min),搅拌结束后保温1~3 min,随后随炉自然冷却,线切割泡沫铝后观察孔径形貌。

2) ZrH2热分解

实验采用美国TA仪器公司生产的SDTQ600V8.1热重分析仪,Al2O3坩锅作参比,样品质量约17 mg,载气为100 mL/min的高纯氩气,升温速率10 ℃/min,终温为900 ℃。

3) 孔径分析

将所制备的泡沫铝切割成4 cm×6 cm的长方形块,进行表面染色处理,增强色彩对比度,并使用IMAGIN 5.0软件对其图片进行孔径统计分析。

4) 铝合金与氢化物润湿性研究

考虑到氢化物在600 ℃以上时分解过快,因而采用低熔点(500 ℃,Ge 30.1%)的铝锗合金。以氢化钛和氢化锆作为固相基体,铝锗合金为液滴,采用座滴法测定其润湿角,考察其润湿性能。实验设定温度为545 ℃,真空度为2×10?3 Pa。氢化物选取较大块体,并用细砂纸抛光表面。

2 结果与讨论

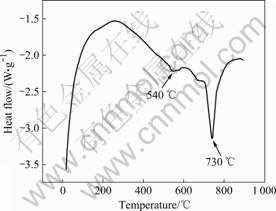

图1所示为ZrH2粉末的差热曲线(DTA)。由图1可以看出,540 ℃和730 ℃时出现两个吸热峰,在540 ℃附近的吸热峰较小而宽,而730 ℃左右的吸热峰尖锐明显。ZrH2在540 ℃时已经开始分解;达到730 ℃时,分解剧烈。熔体发泡法制备泡沫铝的过程中,发泡温度一定要高于合金熔点,同时还要考虑发泡温度与发泡剂最大分解温度的匹配问题[6],原则上发泡温度要靠近最大分解温度,并避开最大分解温度,才能得到较好的发泡效果。如果选择在最大分解温度下发泡,由于在此温度下发泡剂分解甚为剧烈,造成实验操作难以控制。因此,对于ZrH2发泡温度宜设置在660~720 ℃之间,这样避开了发泡剂在540 ℃和730 ℃时的最大分解温度,在发泡剂未达到最大分解速率前将发泡剂搅拌入熔融铝液中,易于实验操作。同时可以较好地控制搅拌时间和孔径,后续实验结果也表明了这一点。

图1 ZrH2的差热分析

Fig.1 Differential thermal analysis of ZrH2

熔体发泡法制备泡沫铝的过程主要包括铝的熔化、添加增粘剂Ca、添加发泡剂、搅拌混合以及发泡和冷却等步骤。其中金属钙的质量、发泡温度、ZrH2的加入量、搅拌速度、搅拌时间、以及发泡时间和冷却等条件对最终泡沫铝产品的质量均有很大的影响,任何一个因素都能改变泡孔的结构,而且这些工艺参数之间的匹配关系十分复杂,这对于控制泡沫体的孔隙率以及孔径的尺寸较为困难。

铝液的增黏过程是制备泡沫铝过程中重要的步骤。发泡剂分解产生的气体经过高速搅拌后不均匀地分散于熔体中,并产生气泡。如果熔体粘度过低,形成的气泡就会合并上浮而逸出熔体表面导致发泡失败,而粘度过高则导致搅拌困难,发泡剂无法均匀分散。在熔体中增粘剂Ca易与熔体生成铝钙的复合氧化物[12],如CaAl2、CaAl4等,这些金属间化合物与Al2O3共同提高熔体粘度,在气泡形成的瞬间提供更多的形核介质;同时粘度的增加也直接影响到金属液体的表面张力,降低了熔体液面的表面自由能,使生成的气泡能够稳定存在。过大或者过小的粘度都会加剧孔径的不均匀性。

实验采用单因素控制方法,优化出制备泡沫铝的实验条件。图2所示为制备的泡沫铝的宏观形貌。由图2可见,泡沫铝的孔径较小而均匀。实验室优化工艺条件为:Al 650 g,增粘剂Ca 的加入量2.5%,发泡剂ZrH2加入量1.0%,发泡温度680 ℃,搅拌时间1.5 min,保温时间2.5 min。制备的铝基泡沫铝材料密度为0.29~0.50 g/cm3。为便于与TiH2制备的泡沫铝对比,同时也采用单因素控制方法来制备泡沫铝,其具体条件见文献[13]。

图2 泡沫铝的宏观形貌

Fig.2 Macroscopical morphology of foam aluminum

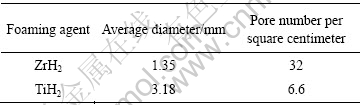

将ZrH2和TiH2制备的泡沫铝切割成4 cm×6 cm长方形块,为了增强表面的清晰度,便于孔径分析,对泡沫铝样品进行了表面化学着色处理,并经过简单抛光处理后,产生适当的反差。用高分辨数码相机照相,利用计算软件Matlab的im2bw函数,将所获得的图片二值化,最后利用图形分析软件imagin5.0进行统计,计算平均孔径(D,mm)、孔径累积分数(%),结果如表1和图3所示。ZrH2和TiH2制备的泡沫铝的

表1 孔径分析结果

Table 1 Analytical results of pore diameter

图3 不同发泡剂制备的泡沫铝的孔径分布图

Fig.3 Diameter distribution diagrams of foam aluminum prepared by different foaming agents: (a) ZrH2; (b) TiH2

平均直径分别为1.35和3.18 mm,其小孔率(<1 mm)分别为48.52%和17.69%,大孔率(>5 mm)分别为2.5%和31.53%,每平方厘米孔数(N/A)ZrH2(32)是TiH2(6.6)的5倍。与TiH2制备的泡沫铝相比,ZrH2制备的泡沫铝的气孔均匀且孔径更小。

通过优化实验表明,ZrH2能制备出较小孔径且均匀的泡沫铝产品,而采用相同方法最优条件下利用TiH2制备的泡沫铝的孔径则较大[13]。由此可见,ZrH2发泡剂适合制备孔径较小的泡沫铝。

SUN等[14]认为泡沫铝孔径较小的原因与发泡剂颗粒最初的分散行为有关,而颗粒的润湿行为对泡沫的分散和稳定性具有较大的影响。当颗粒为不润湿或不完全润湿时,颗粒有强弱不等的逃逸出熔体的趋势,或者在熔体中团聚成团而影响分散。机械搅拌分散就是通过机械搅拌方式引起液流强湍流运动而使颗粒团聚碎解悬浮,其分散的必要条件是机械力(流体的剪切力及压应力)应大于颗粒间的粘着力[15]。同时高速搅拌方式也增加了实验控制的不稳定性。

当气体、固体、液体三相共存时,在三相共存的交界面处存在一个低能点,成核时将以这个低能点作为突破口发生相变。当液态金属中出现气泡核时,系统的自由能变化?G为

式中:Vb为气泡核的体积,?P为气泡核内外气体压力差。当气泡核为球形时,其中r为气泡核半径,Alv为气泡表面积,σlv为熔体与气泡界面的表面张力,f(θ)为异质形核因子,?Ghom为形核的临界Gibbs自由能。

可见,润湿行为影响着形核自由能的变化。润湿是固体粒子分散的最基本条件,若要把固体粒子均匀地分散在介质中,首先必须使每个固体微粒或粒子团能被介质充分地润湿。式(5)表明润湿角对泡沫形核能力有较大的影响,当润湿角为0?时,意味着非均相成核无需克服任何自由能垒,气体分子可直接由高能态向低能态进行相变成核。非均相成核中,通常θ在0?~180?之间[16]。本文作者所在课题组认为初始状态下熔体与发泡剂的润湿行为对泡沫铝的孔径影响很大,因此有必要对发泡剂与熔体的润湿行为进行研究。

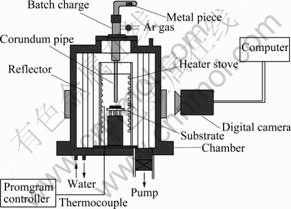

实验采用的高真空座滴装置如图4所示,接触角的测量方法参见文献[17]。为解决传统座滴法中金属液滴在升温过程中易氧化的问题,实验中采用了先真空泵抽气至5×10?3 Pa后,通入10 min高纯氩气进行吹扫,然后再真空泵抽气至2×10?3 Pa,以减少氧气滞留量;为了尽量减少发泡剂高温下的过量分解,实验设定温度在550 ℃以下,同时采用低熔点的铝锗合金(含Ge 30.1%);为防止因高温而剧烈氧化,设计一种加料器,用它可以产生新鲜的铝合金液滴,在很大程度上减少了氧化铝膜对测量润湿角的影响,同时采用1 mm孔径的滴管,能够起到刮掉氧化膜的作用[18]。

图4 座滴实验装置示意图

Fig.4 Schematic diagram of sessile drop experimental apparatus

与传统的座滴法相比,高真空座滴法有如下优点:

1) 避免了氧化反应的发生,产生液滴的外形轮廓为较规则的椭圆形;

2) 采用高清摄像装置进行连续拍摄,记录实验的全过程。

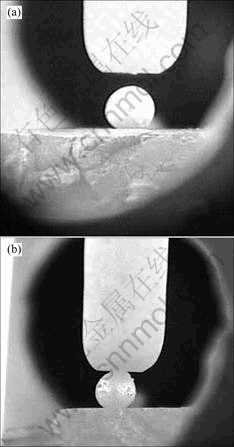

图5所示为液滴在不同界面下的平衡状态,可以看到ZrH2和TiH2的基体上,润湿角也有所差异。从实验中可发现,铝锗滴落在基片后,50 s内液滴基本达到力学平衡,平衡接触角不再发生变化。另外还发现铝锗液滴的表面状态并没有随时间的延长而发生变化,关于这种现象的原因另撰文讨论。二者的共同特点就是其润湿角明显大于90?,但ZrH2的润湿角要小于TiH2的润湿角,表明ZrH2在铝熔体中的分散能力比TiH2的分散能力好。

图5 液滴在不同界面下的平衡状态

Fig.5 Equilibrium contact angles of liquid droplet at different interfaces: (a) ZrH2; (b) TiH2

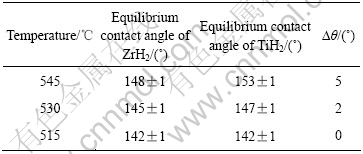

表2所列为不同实验温度下的润湿实验结果。由表2可以看到平衡润湿角随着温度的变化而均呈现较大的变化,表现出随着温度上升而增加的趋势。TiH2的平衡润湿角从142?增加到153?,而ZrH2的平衡润湿角则从142?增加到148?。

表2 氢化物与铝锗合金的润湿角

Table 2 Contact angles between hydride and Al-Ge alloy

表2 还可以明显看到,随着温度的增加,ZrH2和TiH2的平衡润湿角均表现出增加趋势的同时,二者的差值?θ也明显扩大,进而可以预测在制备泡沫铝的发泡温度下(680~720 ℃),ZrH2的润湿性能要明显优于TiH2的。润湿性对粉末分散有很大的影响,在发泡

过程中将发泡剂加入到Al熔体时,TiH2就会表现出更为强烈的团聚倾向,使分散变得困难,这样只能采用高强度机械搅拌的方法使其分散,这为泡沫铝的制备带来了不良隐患。其造成的结果是颗粒分解的气体量要明显大于ZrH2分解的气体量,同时造成了实验的不可控制性,气体在熔体中通过压力差不断长大,进而在泡沫化过程中所形成的泡沫孔径差别加大。相反,ZrH2表现出相对较小的团聚行为,进而可以相对均匀地分散在铝熔体中,因而与TiH2相比,ZrH2的发泡行为表现出较好的效果,适合制备小孔径泡沫铝产品。

3 结论

1) ZrH2分解时产生两个吸热峰,分别为540 ℃附近的一个小吸热峰和730 ℃左右出现的较大的吸热峰。为了获得较好的发泡效果,发泡温度应控制在660~730 ℃之间。

2) 优化了以ZrH2为发泡剂,采用熔体发泡法制备泡沫铝的工艺条件。对于650 g Al,增粘剂Ca 的加入量为2.5%,发泡剂ZrH2加入量为1.0%,发泡温度680 ℃,搅拌时间1.5 min,保温时间2.5 min,制备的铝基泡沫铝材料密度为0.29~0.50 g/cm3。

3) 在各自的优化工艺条件下,分别使用发泡剂TiH2和ZrH2制备的泡沫铝具有不同的表面形貌,其平均孔径分别为3.18 mm和1.35 mm。小孔率(<1 mm)为17.69%和48.52%,大孔率(>5 mm)为31.53%和2.5%。ZrH2适合制备孔径小而均匀的泡沫铝。

4) 铝合金与氢化物的润湿性研究表明,ZrH2和TiH2与铝合金均表现出不润湿行为,在实验温度(>680 ℃)下,ZrH2的润湿性能优于TiH2。这是导致泡沫铝孔径小且均匀的主要因素。

[1] BANHART J. Manufacture, characterisation and application of cellular metals and metal foams[J]. Progress in Materials Science, 2001, 46 (6): 559?632.

[2] ZEPPELIN F V, HIRSCHER M, STANZICK H, BANHART J. Desorption of hydrogen from blowing agents used for foaming metals[J]. Composites Science and Technology, 2003, 63(16): 2293?2300.

[3] DUARTE I, BANHART J. A study of aluminum foam formation kinetics and microstructure[J]. Acta Materialia, 2000, 48(9): 2349?2362.

[4] GERGELY V, CURRAN D C, CLYNE T W. The FOAMCARP process: foaming of aluminium MMCs by the chalk-aluminium reaction in precursors[J]. Composites Science and Technology, 2003, 63(16): 2301?2310.

[5] SONG Zhen-lun, ZHU Jin-song, MA Li-qun, HE De-ping. Evolution of foamed aluminum structure in foaming process[J]. Mater Sci Eng A, 2001, 298(1/2): 137?143.

[6] MATIJASEVIC-LUX B, BANHART J, FIECHTER, S, GO¨RKE O, WANDERKA N. Modification of titanium hydride for improved aluminium foam manufacture[J]. Acta Materialia, 2006, 54: 1887?1900.

[7] KENNEDY A R. The effect of TiH2 heat treatment on gas release and foaming in Al-TiH2 performs[J]. Scripta Materialia, 2002, 47(11): 763?767.

[8] 方吉祥, 杨志懋, 丁秉钧. SiO2/TiH2包覆粉体的制备及其释氢特性[J]. 高等学校化学学报, 2005, 26(7): 1225?1227.

FANG Ji-xiang, YANG Zhi-mao, DING Bing-ju. Coating process of silica film on TiH2 particles and hydrogen release characteristics[J]. Chemical Journal of Chinese Universities, 2005, 26(7): 1225?1227.

[9] 周向阳, 张 华, 刘希泉, 刘宏专. 泡沫铝两步法制备工艺用新型发泡剂的热分解行为[J]. 中国有色金属学报, 2008, 18(12): 2265?2269.

ZHOU Xiang-yang, ZHANG Hua, LIU Xi-quan, LIU Hong-zhuan. Thermal decomposition behavior of novel gas-generating agent used for two steps foaming process of aluminum[J]. The Chinese Journal of Nonferrous Metals, 2008, 18(12): 2265?2269.

[10] 严富学, 赵 康, 谷臣清. 用新型发泡剂-氢化混合稀土制备泡沫铝的研究[J]. 中国稀土学报, 2005, 23(2): 186?189.

YAN Fu-xue, ZHAO Kang, GU Chen-qing. Fabrication of foamed aluminum by a new vesicant-mixed rare earths hydride [J]. Journal of the Chinese Rare Earth Society, 2005, 23(2): 186?189.

[11] MUKAI T, MIYOSHI T, NAKANO S, SOMEKAWA H, HIGASHI K. Compressive response of a closed-cell aluminum foam at high strain rate[J]. Scripta Materialia, 2006, 54(4): 533?537.

[12] UENO H, AKIYAMA S. Effects of calcium addition on the foamability of molten aluminum[J]. Light Metals, 1987, 37(1): 42?47. (in Japanese)

[13] 李 兵, 姚广春, 王 永, 罗洪杰. 纯铝基泡沫铝材料的制备工艺[J]. 东北大学学报: 自然科学版, 2007, 28(8): 1159?1162.

LI Bing, YAO Guang-chun, WANG Yong, LUO Hong-jie. On the preparation process of foamed pure aluminum[J]. Journal of Northeastern University: Natural Science, 2007, 28(8): 1159?1162.

[14] SUN Y Q, GAO T. The optimum wetting angle for the stabilization of liquid-metal foams by ceramic particles: experimental simulations[J]. Metallurgical and Materials Transactions A, 2002, 33(10): 3285?3292.

[15] 任 俊, 沈 健, 卢寿慈. 颗粒分散科学与技术[M]. 北京: 化学工业出版社, 2005: 204?207.

REN Jun, SHEN Jian, LU Shou-ci. Particles dispersion technology and scientific[M]. Beijing: Chemical Industry Press, 2005: 204?207.

[16] 何继敏. 新型聚合物发泡材料及技术[M]. 北京: 化学工业出版社, 2008: 9?12.

HE Ji-min. A new foaming polymer materials and technology [M]. Beijing: Chemical Industry Press, 2008: 9?12.

[17] 吴林丽, 姚广春, 罗天骄, 张晓明. 镁对铝与粉煤灰润湿性的影响[J]. 中国有色金属学报, 2004, 14(10): 1700?1704.

WU Lin-li, YAO Guang-chun, LUO Tian-jiao, ZHANG Xiao-ming. Effect of magnesium on wettability of aluminium melt on fly ash[J]. The Chinese Journal of Nonferrous Metals, 2004, 14(10): 1700?1704.

[18] PING S, HIDETOSHI F, KIYOSHI N. Wettability of polycrystalline rutile TiO2 by molten Al in different atmospheres [J]. Acta Materialia, 2006, 54(6): 1559?1569.

基金项目:国家高技术研究发展计划资助项目(2004AA33G060);辽宁省科技攻关计划资助项目(2003221004)

收稿日期:2009-04-16;修订日期:2009-07-25

通信作者:孙挺,教授,博士;024-83684786;E-mail: sun1th@163.com

(编辑 李向群)