文章编号:1004-0609(2014)07-1721-09

高温合金凸环管件固体颗粒介质成形工艺

杜 冰1,赵长财1,李雪峰2,何 昕1,董国疆3

(1. 燕山大学 先进锻压成形技术与科学教育部重点实验室,秦皇岛 066004;

2. 北京动力机械研究所,北京 100074;

3. 燕山大学 车辆与能源学院,秦皇岛 066004)

摘 要:

摘 要:针对某航空发动机高温合金GH3044薄壁管凸环零件的成形难题,采用固体颗粒介质成形(SGMF)工艺,基于管材成形过程的塑性力学分析和有限元数值仿真,优化工艺方案,设计并制造模具,试制合格零件。采用有限元软件ABABQUS平台下的Drucker-Prager模型描述固体颗粒介质所特有的离散性摩擦材料特征,建立成形工艺有限元数值仿真模型、优化管端轴向进给力和介质成形力的匹配关系,得到轴向进给力对零件减薄率、壁厚差以及型面轮廓的影响规律。采用水平分模和弹性进给式模具结构,在单动压力机上实现了合模、轴向进给及介质加载等多动作压制功能。

关键词:

中图分类号:TG386.43 文献标志码:A

Forming technology of high temperature alloy convex ring shaped tube by solid granule medium

DU Bing1, ZHAO Chang-cai1, LI Xue-feng2, HE Xin1, DONG Guo-jiang3

(1. Key Laboratory of Advanced Forging & Stamping Technology and Science,

Ministry of Education of China, Yanshan University, Qinhuangdao 066004, China;

2. Beijing Power Machineries Institute, Beijing 100074, China;

3. College of Vehicles and Energy, Yanshan University, Qinhuangdao 066004, China)

Abstract: To meet the challenge of forming high temperature alloy (GH3044) parts, solid granules medium forming (SGMF) process was adopted for forming a convex ring shaped tube that was used in the aircraft engine. Based on the plastic mechanical analysis and finite element numerical simulation of the forming process, the technology process was optimized and the moulds was manufactured and designed, with which the qualified parts were produced. Drucker-Prager model in the finite element software ABABQUS was adopted to describe frictional material characteristics peculiar to solid granules medium. Based on it, the finite element numerical simulation model of the SGMF process was established. Through the analysis, the best matching of the axial force and the medium loading force was optimized, and the influence law of axial force on reduction ratio, thickness difference and surface contour of the tube is found. With the mold structure of horizontal parting and flexibility feeding, the mould can do multiple actions, such as mold closing, axial feeding and medium loading with single press.

Key words: high temperature alloy; solid granular medium; tube forming; tube axial force; numerical simulation

随着科学技术和工业生产的不断发展,在航空、航天和军工等高技术领域不断要求零部件的高性能、轻量化、高可靠性与功能集成化,由此导致零构件整体化、形状复杂化、薄壁化、几何尺寸极端化。高强材料薄壁管状构件由于具有上述特征,在各行业中得到了广泛的应用,特别是在航空航天领域。例如在液体火箭发动机的氢主导管、氧主导管、燃气导管作为输送液态氢氧和高温燃气的导管中,凸环薄壁管作为重要构件[1],补偿和吸收在高温或震荡等恶劣工况下结构产生的变形,并兼有减振降噪和密封的功能。另外,单凸环薄壁管现已运用于新型的管连接,这种方式是不损伤管端的连接技术。

内高压成形技术正是为了成形此类以轻量化和一体化为特征的空心变截面轻体构件而发展的先进塑性加工技术,是结构轻量化和加工技术柔性技术的完美结合。管材内高压成形技术的开发和应用是目前国内外行业内的热点研究问题之一。采用液体作为传力介质的内高压成形技术是目前发展最为迅速、应用最广泛的工艺方法。YUAN等[2]在管材材料性能和成形极限研究、复杂截面管件成形等方面取得了显著的成果;PENG等[3]研究薄壁Y 型三通管的内高压成形,提出采用多段式冲头改变导向区的内压分布减小导向区摩擦力,从而使壁厚分布更为均匀;郎利辉等[4]针对具有微小特征尺寸的复杂薄壁环形零件提出了轴向进给与充液胀形相结合的多级充液成形方法,分析液室压力加载曲线、摩擦因数、开模间距等工艺条件对成形性能的影响。NGAILE等[5-6]研究管材充液成形过程中摩擦条件对加载路径的影响,建立加载路径数据库,实现管材胀形过程实时摩擦误差补偿判定和加载路径调整,从而提高产品成形质量;ALZAHRANI等[7-8]建立多边形截面管机械辅助液压胀形解析模型,分析应力应变分布状态,预测减薄率和成形形状轮廓,与工艺试验较为吻合。管材液压成形领域取得的技术成果使得诸多焊接、铸造和机加工零件均被内高压产品所替代,推动了相关技术领域的发展。但是,液压成形技术需要专用的外部增压装置,工艺控制水平较高[9-10],适用于大批量的专业化生产需求。而对于航空航天领域批量小、品种多、设计灵活的管件产品,液压成形技术在生产总体成本和工艺便捷性等方面略显不足。基于此,本文作者提出以固体颗粒介质内高压成形工艺成形管类构件。

固体颗粒介质成形(SGMF)工艺是采用固体颗粒作为传压介质,代替刚性凸模(或弹性体、液体)的作用,对金属板、管材成形的工艺[11],属于软模成形技术领域。SGMF工艺是由本课题组于2000年首次提出,并针对不同材质固体颗粒介质开展了大量的材料性能试验,成功试制了普通碳钢、不锈钢、镁合金、铝合金等多种材质的管、板材典型零件,并详细研究了SGMF工艺的特征。2010年, 等[12-14]将SGMF工艺应用于高温成形,热成形加工温度高于600 ℃的超高强度钢板,该项目得到德国研究基金会(DFG)的支持。国内南航、沈航、重庆理工等高校学者也相继开展了该领域的研究。诸多研究表明,SGMF工艺具有压力方便建立、介质易于密封、工艺实现简便等优势。颗粒介质具有传压的非均匀分布、与坯料表面产生的显著摩擦效应,若能合理利用,可有效提高成形性能。

等[12-14]将SGMF工艺应用于高温成形,热成形加工温度高于600 ℃的超高强度钢板,该项目得到德国研究基金会(DFG)的支持。国内南航、沈航、重庆理工等高校学者也相继开展了该领域的研究。诸多研究表明,SGMF工艺具有压力方便建立、介质易于密封、工艺实现简便等优势。颗粒介质具有传压的非均匀分布、与坯料表面产生的显著摩擦效应,若能合理利用,可有效提高成形性能。

本文作者针对薄壁管凸环类零件固体颗粒介质成形为主线,基于理论分析和数值仿真,优化管端进给力和介质成形力的匹配关系,探求不同加载路径对零件减薄率、最大壁厚差、型面轮廓的影响规律,并以分析结果为依据,根据合理工艺参数调整模具,以成形出符合技术要求的合格零件。

1 薄壁凸环管SGMF工艺介绍

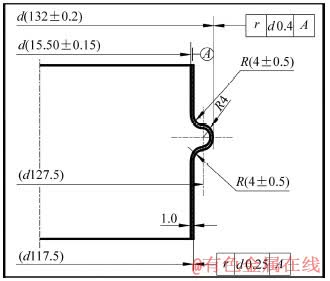

本研究中薄壁凸环管件是航天发动机密封用核心部件(见图1),材料为高温合金GH3044,常温下力学性能为:弹性模量E=224 GPa,σs≥780 MPa,σb≥1270 MPa,伸长率δ≥17%。该产品具有材料强度高,变形区窄且变形量大等特点。为成形该零件,厂家曾采用聚氨酯橡胶软模成形,但成形件形状误差及壁厚减薄均达不到指定要求,后改为液压成形,成形件壁厚减薄率仍不达标,且成形压力过大(最高液体内压可达350 MPa),密封十分困难。因此,该零件主要依赖进口。该零件的技术要求为外型面与样板间隙不大于0.25 mm;型面轮廓线坐标点光滑连续,最大壁厚差值不大于0.1 mm;壁厚减薄率不大于10%;4) 几何形状尺寸需达到规定的公差范围。

图1 凸环薄壁管零件图

Fig. 1 Part drawing of convex ring shaped thin wall tube (Unit: mm)

基于现有工艺案例成形不理想的原因,若利用固体颗粒介质成形技术所特有的压力建立便捷、无需增压设备、易于介质密封等优势,研究一套适合于此类零件的固体颗粒介质成形工艺,对摆脱国外技术依赖意义重大。

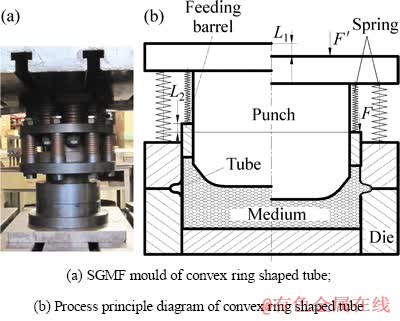

本文作者采用的针对此类零件的SGMF模具工装及成形原理见图2。模具采用水平分模和弹簧轴向进给补料式结构。模具压头在压机上滑块的压制作用下迫使颗粒介质流动使管坯变形直至与凹模贴合。通过调整两组弹簧的刚度比,实现压头压力F′与管坯轴向进给力F的匹配关系可调,以避免管坯轴向压缩失稳或成形件壁厚的过渡减薄。从而在单动压机上实现合模、补料和内压加载的功能。

图2 凸环薄壁管SGMF模具及工艺原理图

Fig. 2 SGMF mould and process principle diagram of convex ring shaped tube

2 自由变形区变形应力分析

2.1 成形区应力状态

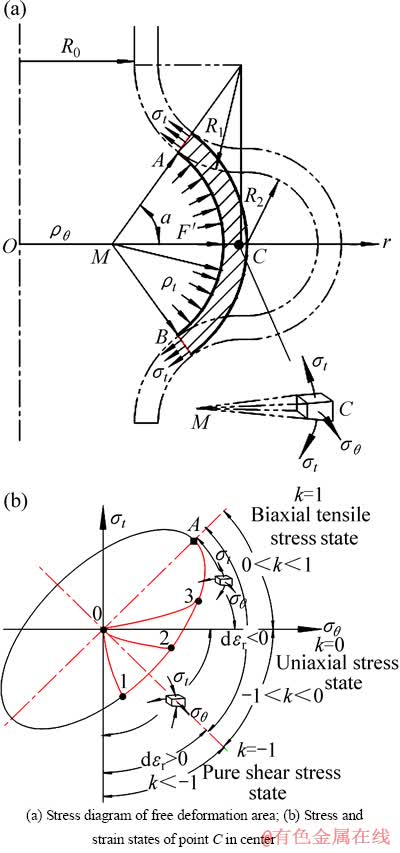

管坯自由变形区如图3(a)所示,截取自由变形区AB弧段进行分析。根据管坯的胀形特点可知,环向应力σθ、子午面切向应力σt、厚向应力σr,即为变形区任意变形时刻的3个主应力。由于自由变形区的外侧不受限制,因此,自由变形区单元沿管厚方向的应力σr=0。对应3个方向的主应变增量分别为dεθ、dεt、dεr。设管材的塑性流动服从Levy-Mises准则,且管材本构关系为理想刚塑性,切取中心处典型单元C进行分析,则C处应力应变状态在屈服椭圆上的变化历程如图3(b)所示。图中,k为应力比,即

(1)

(1)

图3 自由变形区应力及应力比分析

Fig. 3 Stress and stress ratio analysis for free deformation area

根据管坯初始屈服时压头压下量与管坯轴向进给的不同匹配情况,单元C在管坯变形过程中塑性状态会经历图3中1→A或2→A或3→A某种路径的变化。沿路径1→A,管坯变形过程中特征点环向应力σθ逐步增大,且变形区的外凸致使轴向压力σt逐渐降低,最终C点应力状态由拉压状态转至双拉状态;dεr由正转负,表现为壁厚先增厚后减薄;应力比k由某一小于-1的值逐渐递增,向趋近于1的方向过渡。

2.2 成形内压分析

引入应力比k来分析颗粒提供给工件的法向成形压强。引入如下假设:

1) 管材自由变形区截面形状可用圆函数表述;

2) 管材服从理想刚塑性本构关系,且各向同性;

3) 管材塑性流动服从Levy-Mises准则;

4) 在求解应力和内压的过程中,忽略自由变形区壁厚变化;

5) 由于自由变形区高度很小,假设成形内压p在自由变形区范围内均匀分布。

在凸环变形任意时刻,取特征点C截面微元体如图3(a)所示。

将微元上各力向微元的法向(即图3中r向)投影,列平衡方程,经过化简可得

(2)

(2)

式中:ρθ微元C的环向曲率半径;ρt微元C的子午向曲率半径。曲率半径表达式分别为

(3)

(3)

(4)

(4)

微元C在屈服时刻,满足Mises屈服条件:

(5)

(5)

联立式(1)、(2)和(5),可求得C处各向应力及成形内压:

(6)

(6)

(7)

(7)

(8)

(8)

式中:

上述力学关系表述了成形内压与k相关,而k在成形过程中的变化规律与加载路径有关,即包含了管端补偿力与介质加载力的匹配,管坯受到的摩擦等多因素的影响。

3 薄壁凸环管SGMF工艺仿真

3.1 仿真模型建立

管材属于连续体,运用有限元方法可以很好的进行分析,而颗粒介质为散体,最佳模拟方法为离散元[15],但离散元与有限元耦合技术仍处于研究起步阶段,目前的计算方法均难以实现二者的无缝链接及数据的实时交互传输[16-18]。因此,要分析颗粒系统在受外界载荷作用下表现出的宏观力学和流动特性及其对所接触管材变形的影响,基于连续介质假设的有限元仿真分析方法仍为最佳的选择[19-20]。

商用有限元软件ABAQUS中定义了多种材料的本构模型,其中包含一种特殊的材料模型—线性Drucker-Prager模型。经现有研究证实,模型能够较为真实的模拟散体介质所表现出的力学性能[12],该模型有如下特点[21]:

1) 用来模拟沙土、岩石等颗粒体摩擦型材料,力学特征表现为流动与围压相关,颗粒簇强度随围压的增强而提高;

2) 用来模拟压缩屈服强度远大于拉伸屈服强度的材料;

3) 允许材料各向同性硬化或软化;

4) 考虑材料的剪胀性。

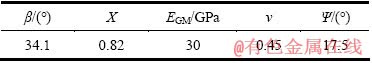

本文作者采用非金属固体颗粒介质[22]——GM颗粒来成形薄壁凸环类管件,GM颗粒Drucker-Prager模型参数通过单向压缩和剪切实验得到[22],如表1所列。

表1 GM颗粒Drucker-Prager模型参数

Table 1 Drucker-Prager model parameters for GM

表1中β为颗粒材料的内摩擦角;X为三轴拉伸屈服应力与三轴压缩屈服应力之比;ν为颗粒介质的泊松比;EGM为颗粒介质弹性模量;ψ为颗粒介质的减胀角。

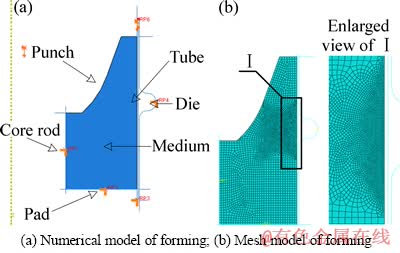

由于成形过程中介质模型的几何形状发生显著变化,网格易产生严重扭曲,导致计算精度下降。因此,需对介质网格单元进行局部细分,在特定的大变形区域定义网格的自适应功能。自适应网格功能允许单元网格独立于材料流动,从而在大变形分析过程中也能始终保证高质量的网格。为了尽可能地提高计算结果精度并控制计算量成本,对介质大变形区域的网格进行细化,其它区域适当加大网格尺寸。划分网格后的有限元模型如图4所示。

由于目标零件为轴对称形状,忽略管材面内异性特征,且认为颗粒的传压状况也是轴对称的,因而,可按轴对称问题进行分析。管坯数值模型采用壳单元,且厚度方向控制5个积分点。

该数值模型中,忽略管坯的厚向异性,除了管坯与颗粒介质为变形体外,其余各部件均定义为刚体。摩擦条件为库伦摩擦,管坯、模具与介质之间的摩擦系数由剪切试验测出其值为0.2[22];考虑到润滑及凹模表面较为光洁等因素,将管坯与凹模之间的摩擦系数定为0.05。管端按实验条件设置两组不同刚度的弹簧组合,提供不同变化路径的管端收缩力,以分析成形规律。

图4 凸环薄壁管成形数值模型

Fig. 4 Model of convex ring shaped tube forming

3.2 模拟结果分析

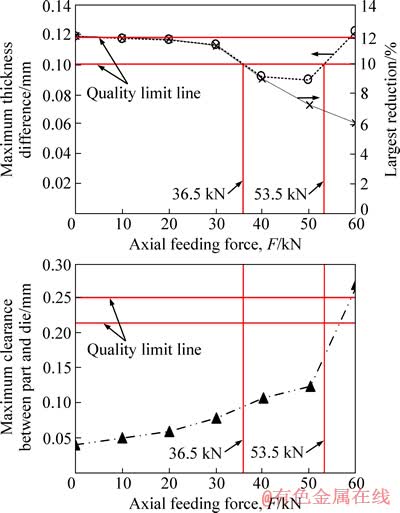

为研究管端轴向进给力对成形的影响规律,并确定最优轴向进给力的取值范围,本研究中数值模拟的步骤如下:首先通过试算得出自由胀形工况下工件成形所需的介质加载力约为5200 kN,之后取介质加载力均为由0变化至5200 kN,管端轴向进给力分别为0 kN至60 kN间隔为10 kN的7个模拟样本,分别从7个样本的模拟结果中提取成形零件最大减薄率、最大厚度差及工件成形型面与样板间最大间距,作图显示管轴向进给力对以上三者的影响规律如图5所示。

图5中质量控制线分别为最大减薄率为10%、最大壁厚差为0.1 mm、型面与样板间距为0.25 mm的标识线。从图5中可知,零件最大减薄率和最大壁厚差在总体上随着管端进给力的增加而减小,管端进给力使变形区管材的壁厚趋向均匀。但是,当管端进给力较大时,在成形区上部入口圆角处的部分材料产生了增厚现象,导致最大壁厚差再次增加;管端进给力会使成形区上半部分的型面与样板间距增加,综合考虑零件技术要求对零件减薄率、最大厚度差及型面与样板间距三方面的约束,最终将管端收缩力的最佳取值区间定位于图5中轴向进给力F=36.5 kN与F=53.5 kN之间的区域。由此可见,随着管端进给力的增加,管坯减薄率的变化趋势与型面样板最大间距的变化趋势相反,因此,对于管端施加恒定进给力的试验工况,当进给力数值较小时零件型面轮廓标准,但壁厚减薄严重,数值较大时壁厚减薄现象得以改,善但型面轮廓误差较大,轴向进给力的合理取值区间较窄。

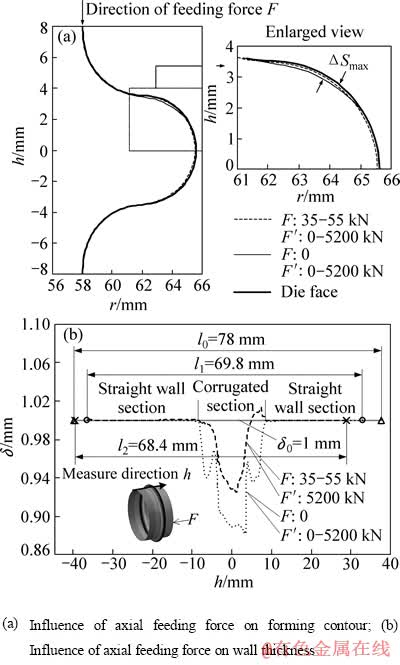

为兼顾进给力恒定较小或较大工况下的优势,采用变管端进给力的加载方式,在成形初期提供较低轴向进给力,保证胀形初始状态型面轮廓饱满。在成形后期提高进给力,以避免轴向补料不足产生壁厚减薄的趋势。根据图5模拟结果所确定的进给力取值区间,将管端进给力变化路径定义为由35 kN至55 kN线性增加,并将该工况与无管端进给力工况下的成形轮廓与壁厚分布进行对比,如图6所示。

图5 轴向进给力对成形的影响规律

Fig. 5 Influence law of axial feeding force to forming

图6(a)显示,无管端进给力工况成形管件型面与凹模基本贴合,相比之下加管端进给力工况下成形区除凸环上部圆角位置贴膜状况不及无管端进给力工况,其余位置基本完全贴模,轮廓与样板间隙通过轮廓线坐标代入两点距离公式算得的最大值ΔSmax=0.11 mm,满足设计要求。通过图6(b)中不同工况下的成形件壁厚对比可发现,无管端进给力工况工件减薄严重,超过了零件技术要求中最大壁厚的减薄率,而加管端进给力工况壁厚减薄情况有很大改善,减薄率和壁厚差均符合零件技术要求。图中l0为初始管坯高度;l1为无管端进给力工况成形高度;l2为加管端进给力成形高度。由此可知,无管端进给力工况下管端收缩总量为8.2 mm,加管端进给力工况下管端收缩总量为9.6 mm,比无管端进给力工况下多收料1.4 mm。对不同成形工况下管端收料位置发现,无管端进给力成形工况下两端收料量基本一致,加管端进给力工况下收料量主要集中在管坯送料端,另一侧收料量很少。

图6 不同加载条件成形效果对比

Fig. 6 Forming results under different loading conditions

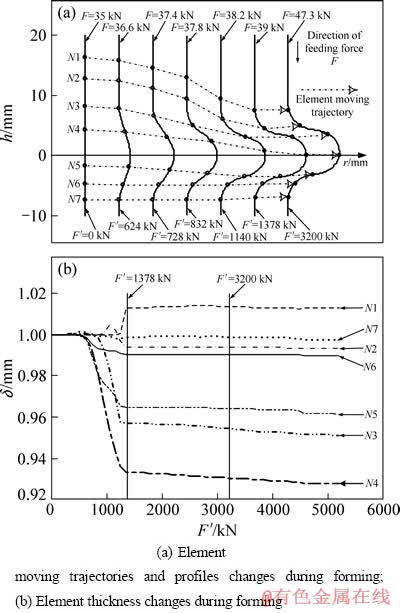

在上述分析得到的压头压力和管端进给力匹配条件下,观测试件中N1至N7质点在成形过程中的运动轨迹和厚度变化规律,见图7。

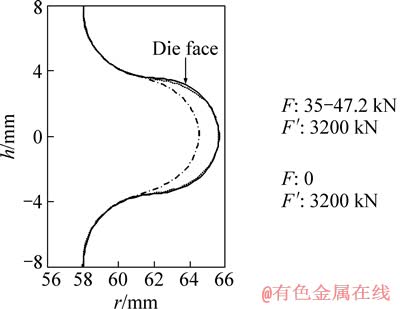

由图7(a)可知,管材成形过程中自由变形区截面形状近似一个圆弧形,并与凹模圆角相切,圆弧半径随内压增加而减小。模拟得到的成形过程质点运动轨迹显示,施加管端进给力方向的材料在成形过程中产生了显著的流动变化,成形区材料主要来自于补料端。由于N1处材料在成形过程中受到进给力和反弯曲力的双重作用,流入凹模圆角之前存在以压为主的应力状态,因而有所增厚,而N3、N4、N5处材料一直处于自由胀形区,为以拉为主的拉-压应力状态,成形过程中一直减薄。图7(b)给出了各特征点成形过程中的壁厚变化规律,在压头压力F′=1378 kN的成形时刻之后,给定特征点处的壁厚基本不再变化,仅有N3~N5区域的材料略有减薄,说明在此时刻其他区域材料已经贴膜,在较大介质压力下贴膜区域材料不再参与变形,未贴合部分(N3~N5)仅靠自身减薄满足变形需要。图8所示的模拟结果显示,当F′=3200 kN时,管件型面轮廓已达到目标零件技术要求。若提取此时无管端进给力(F=0)的工况的管件型面轮廓进行对比,说明合理的施加管端进给力可以大幅的降低管件成形力,从而降低对成形设备的要求。

图7 优化加载路径下的成形规律

Fig. 7 Forming law under optimal loading path

图8 相同内压下不同工况成形型面对比

Fig. 8 Surface contour comparison of different forming conditions under same internal pressure

4 试验验证

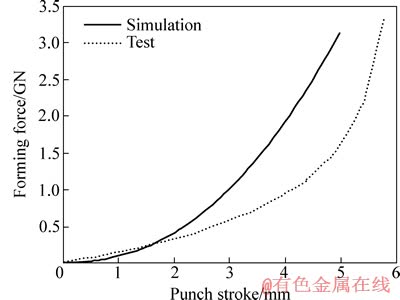

为了验证本研究关于薄壁管凸环固体颗粒介质成形的理论分析及数值模拟的可行性,在5 MN液压机上进行了该零件的成形实验,将压机采集到的成形力曲线与数值模拟曲线对比,如图9所示。由于颗粒体积压缩率的存在,导致模拟冲头行程与试验冲头行程有所差别,但最终成形力差距不大。试验曲线在成形初期增长梯度较缓,在成形后期的充型贴膜阶段,增长梯度增大,这和之前的数值模拟分析相一致,即在F′=1378 kN左右时管坯已接近成形但未贴膜,在后期较大的介质内压下已贴膜区材料基本不再参与变形,未贴膜区材料靠自身减薄满足贴膜需求,而此时介质的可填充空间已很小,成形曲线表现出在冲头行程变化较小范围内的急剧升高。

图9 成形力对比图

Fig. 9 Forming force form test and simulation

由于试验和模拟均无法直接得到成形内压的数值,而成形内压的获取对于成形工艺设计具有指导意义。因此,应找到适合的换算方法。由于颗粒介质的离散性,决定了其在加、卸载过程中所表现出来的力学特性与流体、连续体介质有所不同。具体表现为承压颗粒的作用压强py(即施加冲头轴向力方向的压强)与垂直与作用压强方向的侧向压强px(即式(8)所求成形内压)存在如下关系:

(9)

(9)

式中:n为侧压系数。

通过颗粒介质物理试验测定能拟合出作用压强与n存在如下关系[23]:

(10)

(10)

联立式(9)和(10)可得作用压强关于侧向压强的表达式为

(11)

(11)

由此可求的冲头成形力:

(12)

(12)

式中:s为压头投影面积。

将试验成形力代入式(9)~(12),能得出承压颗粒的作用压强py=364 MPa;侧向压强px=181 MPa。由此可知,固体颗粒介质在这样的压力水平下无需密封,流动良好,工艺实现简便,具备区别与其他内高压成形工艺的特有优势。

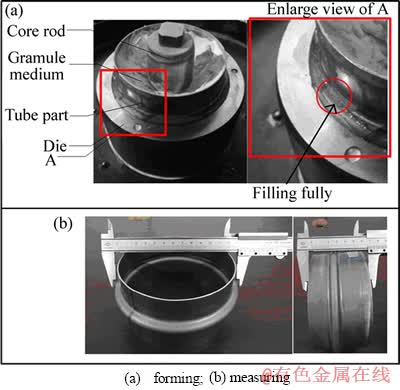

成形零件照片如图10所示。从图10中可以看出,零件圆角充型饱满,符合设计需求。

图10 成形零件试验图片

Fig. 10 Test picture of forming part

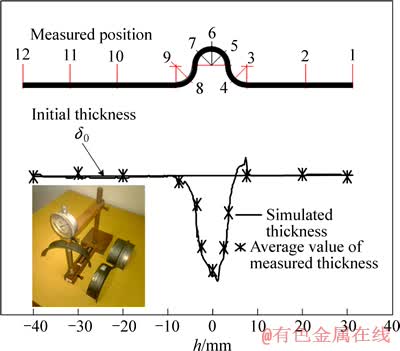

将一个成形零件沿子午方向等分剖切成两半,为了方便测量,再将其中一半沿图11中工件成形区6点位置横向剖开,沿12处典型位置分3次从不同经度的母线上测量与数值模拟相对应位置的壁厚,测量结果与模拟结果数据对比如图11所示。

从图11中可以看出,模拟和实验测得的变形区壁厚变化趋势相同,实测壁厚最大减薄率7%,满足零件技术要求。

图11 零件测量壁厚与模拟壁厚对比

Fig. 11 Comparison of measured and simulated tube part thickness

5 结论

1) 采用水平分模,弹性补料式结构模具,实现成形过程中压头压力和管端进给力的匹配关系可调,可在单动压机上实现双动压制功能。

2) 建立基于Drucker-Prager模型假设的固体颗粒介质薄壁凸环管材成形的数值模型,通过模拟得到管端进给力对零件各向技术指标的影响规律,由此找到了各项技术指标对管端进给力的公共约束区间,选用该区间内的管端进给力进行线性递增加载,成形出了符合技术要求的合格零件,并将实验成形力与壁厚与模拟结果进行了比较,验证了工艺模拟的准确性。

3) 固体颗粒介质内高压成形工艺由于介质承压能力强,密封容易,模具结构简单等特点,适合成形高强度、所需较高成形内压的局部变形类管件。

REFERENCES

[1] 汪 扬.多层薄壁管膨胀节的强度、刚度与屈曲分析研究[D]. 南京: 南京航空航天大学, 2005: 12-13.

WANG Yang. Research on strength, stiffness and buckling analysis of multilayer bellows[D]. Nanjing: Nanjing University of Aeronautics and Astronautics, 2005: 12-13.

[2] YUAN Shi-jian, HE Zhu-bin, LIU Gang. New developments of hydroforming in china[J]. Materials Transactions, 2012, 53: 787-795.

[3] PENG Jun-yang, ZHANG Wen-da, LIU Gang, ZHU Shi-qiang, YUAN Shi-jian. Effect of internal pressure distribution on thickness uniformity of hydroforming Y-shaped tube[J]. Transactions of Nonferrous Metals Society of China, 2011, 21(S2): s423-s428.

[4] 郎利辉, 王永铭, 段新民, 李惠丽. 复杂薄壁微小截面环形件的充液成形技术研究[J]. 锻压技术, 2011, 36(2): 34-38.

LANG Liu-hui, WANG Yong-ming, DUAN Xin-min, Li Hui-li. Research on multistep hydroforming of complicated thin wall circular part with small section[J]. Forging & Stamping Technology, 2011, 36(2): 34-38.

[5] NGAILE G, YANG C, KILONZO O. Real-time friction error compensation in tube hydroforming process control[J]. Journal of Manufacturing Science and Engineering, 2011, 133: 061028-1-6.

[6] GHOSH A, DESHMUKH K, NGAILE G. Database for real-time loading path prediction for tube hydroforming using multidimensional cubic spline interpolation[J]. Journal of Materials Processing Technology, 2011, 211: 150-166.

[7] ALZAHRANI B, NGAILE G, YANG C. Part 1: Analytical modeling of symmetric multi-nose tube hydroforming[J]. Journal of Manufacturing Processes, 2013, 15: 273-286.

[8] ALZAHRANI B, NGAILE G. Part 2: Analytical modeling of regular planar polygon tube hydroforming as a special case of symmetric multi-nose tube hydroforming[J]. Journal of Manufacturing Processes, 2013, 15: 287-297.

[9] 王会廷, 高 霖, 沈晓辉, 李泷杲. 双路径自然增压铝合金2A12O充液拉深[J]. 航空学报, 2010, 31(6): 1266-1271.

WANG Hui-ting, GAO Lin, SHEN Xiao-hui, LI Shuang-gao. Hydromechanical deep drawing of aluminum alloy 2A12O assisted by augmented radial pressure[J]. Acta Aeronautica Et Astronautica Sinica, 2010, 31(6): 1266-1271.

[10] 朱 宇, 万 敏, 周应科. 高温合金复杂薄壁零件多道次充液拉深技术[J]. 航空学报, 2011, 32(3): 552-560.

ZHU Yu, WAN Min, ZHOU Ying-ke. Multi-stage hydro-mechanical deep drawing of complex thin-walled superalloy parts[J]. Acta Aeronautica et Astronautica Sinica, 2011, 32(3): 552-560.

[11] 董国疆, 赵长财. 盒形件固体颗粒介质板材成形工艺研究[J]. 机械工程学报, 2012, 48(20): 45-52.

DONG Guo-jiang, ZHAO Chang-cai. Study on the forming of box-shaped parts based on solid granule medium forming[J]. Journal of Mechanical Engineering, 2012, 48(20): 45-52.

[12]  M, MERKLEIN M. Numerical simulation of hydro forming at elevated temperatures with granular material used as medium compared to the real part geometry[J]. International JournalofMaterialForming, 2010, 3: 279-282.

M, MERKLEIN M. Numerical simulation of hydro forming at elevated temperatures with granular material used as medium compared to the real part geometry[J]. International JournalofMaterialForming, 2010, 3: 279-282.

[13]  M, MERKLEIN M. Influences on the molding in hydroforming using granular material as a medium[C]. The 8th International Conference and Workshop on Numerical Simulation of 3D sheet Metal Forming Processes. Seoul: American Institute of Physics, 2011: 645-652.

M, MERKLEIN M. Influences on the molding in hydroforming using granular material as a medium[C]. The 8th International Conference and Workshop on Numerical Simulation of 3D sheet Metal Forming Processes. Seoul: American Institute of Physics, 2011: 645-652.

[14]  M, MERKLEIN M. Consideration of elastic tool deformation in numerical simulation of hydroforming with granular material used as a medium[J]. Key Engineering Materials, 2011, 473: 707-714.

M, MERKLEIN M. Consideration of elastic tool deformation in numerical simulation of hydroforming with granular material used as a medium[J]. Key Engineering Materials, 2011, 473: 707-714.

[15] JIANG M J, YAN H B, ZHU H H. Modeling shear behavior and strain localization in cemented sands by two-dimensional distinct element method analyses[J]. Computers and Geotechnics, 2011, 38: 14-29.

[16] ONATE E, ROJEK J. Combination of discrete element and finite element methods for dynamic analysis of geomechanics problems[J]. Computer Methods in Applied Mechanics and Engineering, 2004, 193: 3087-3128.

[17] BIERAWSKI L G, MAENO S. DEM-FEM model of highly saturated soil motion due to seepage force[J]. Journal of Waterway, Port, Coastal, and Ocean Engineering, 2006, 132(5): 127-137.

[18] 张 锐, 唐志平, 郑 航. 离散元与有限元耦合的时空多尺度计算方法[J]. 吉林大学学报: 工学版, 2009, 39(2): 408-412.

ZHANG Rui, TANG Zhi-ping, ZHENG Hang. Time and space multiscale numerical method by coupling discrete element method and finite element method[J]. Journal of Jilin University: Engineering and Technology Edition, 2009, 139(2): 408-412.

[19] 曹秒艳, 赵长财, 董国疆. 镁合金板材颗粒介质拉深工艺参数数值模拟[J]. 中国有色金属学报, 2012, 22(11): 2992-2999.

CAO Miao-yan, ZHAO Chang-cai, DONG Guo-jiang. Numerical simulation on granules medium drawing process parameters of magnesium alloy sheet[J]. The Chinese Journal of Nonferrous Metals, 2012, 22(11): 2992-2999.

[20] 赵长财, 曹秒艳, 肖 宏, 董国疆, 郝海滨. 镁合金板材的固体颗粒介质拉深工艺参数[J]. 中国有色金属学报, 2012, 22(4): 991-999.

ZHAO Chang-cai, CAO Miao-yan, XIAO Hong, DONG Guo-jiang, HAO Hai-bin. Solid granular medium drawing process parameters of magnesium alloy sheet[J]. The Chinese Journal of Nonferrous Metals, 2012, 22(4): 991-999.

[21] 王金昌, 陈页开. ABAQUS在土木工程中的应用[M]. 浙江: 浙江大学出版社, 2006: 7-60.

WANG Jin-chang, CHEN Ye-kai. Application of ABAQUS in civil engineering[M]. Zhenjiang: Zhejiang University Press, 2006: 7-60.

[22] DONG Guo-jiang, ZHAO Chang-cai, CAO Miao-yan. Flexible-die forming process with solid granule medium on sheet metal[J]. Transactions of Nonferrous Metals Society of China, 2013, 23(9): 2666-2677.

[23] 董国疆, 赵长财, 曹秒艳, 郝海滨. 高压状态下固体颗粒介质侧压应力系数试验[J]. 塑性工程学报, 2010, 17(3): 124-128.

DONG Guo-jiang, ZHAO Chang-cai, CAO Miao-yan. HAO Hai-bin. Experimental research on lateral pressure coefficient of solid granules medium under high pressure[J]. Journal of Plasticity Engineering, 2010, 17(3): 124-128.

(编辑 李艳红)

基金项目:国家自然科学基金资助项目(51305386, 51305385);河北省青年科学基金资助项目(E2013203093)

收稿日期:2013-10-31;修订日期:2014-03-26

通信作者:赵长财,教授,博士;电话:13633333873;E-mail:zhao1964@ysu.edu.cn

[1] 汪 扬.多层薄壁管膨胀节的强度、刚度与屈曲分析研究[D]. 南京: 南京航空航天大学, 2005: 12-13.

[4] 郎利辉, 王永铭, 段新民, 李惠丽. 复杂薄壁微小截面环形件的充液成形技术研究[J]. 锻压技术, 2011, 36(2): 34-38.

[9] 王会廷, 高 霖, 沈晓辉, 李泷杲. 双路径自然增压铝合金2A12O充液拉深[J]. 航空学报, 2010, 31(6): 1266-1271.

[10] 朱 宇, 万 敏, 周应科. 高温合金复杂薄壁零件多道次充液拉深技术[J]. 航空学报, 2011, 32(3): 552-560.

[11] 董国疆, 赵长财. 盒形件固体颗粒介质板材成形工艺研究[J]. 机械工程学报, 2012, 48(20): 45-52.

[18] 张 锐, 唐志平, 郑 航. 离散元与有限元耦合的时空多尺度计算方法[J]. 吉林大学学报: 工学版, 2009, 39(2): 408-412.

[19] 曹秒艳, 赵长财, 董国疆. 镁合金板材颗粒介质拉深工艺参数数值模拟[J]. 中国有色金属学报, 2012, 22(11): 2992-2999.

[20] 赵长财, 曹秒艳, 肖 宏, 董国疆, 郝海滨. 镁合金板材的固体颗粒介质拉深工艺参数[J]. 中国有色金属学报, 2012, 22(4): 991-999.

[21] 王金昌, 陈页开. ABAQUS在土木工程中的应用[M]. 浙江: 浙江大学出版社, 2006: 7-60.

[23] 董国疆, 赵长财, 曹秒艳, 郝海滨. 高压状态下固体颗粒介质侧压应力系数试验[J]. 塑性工程学报, 2010, 17(3): 124-128.