DOI: 10.11817/j.ysxb.1004.0609.2020-35975

激光功率对铝/黄铜熔钎焊接头组织和性能的影响

李志勇1, 2,周 利1,何至正1,宋晓国1,张欣盟3,冯吉才1

(1. 哈尔滨工业大学(威海) 山东省特种焊接技术重点实验室,威海 264209;

2. 山东奥太电气有限公司,济南 250101;

3. 中车长春轨道客车股份有限公司,长春 130062)

摘 要:

采用激光填丝熔钎焊方法对5052铝合金和H62黄铜异种金属进行对接试验,填充材料为Zn-15%Al (质量分数)药芯焊丝,研究激光功率对接头微观组织、界面层结构和力学性能的影响。结果表明:当激光功率2100 W时,接头因热输入过低而发生断裂,激光功率在2400~3300 W范围时,获得了性能良好的接头。黄铜侧界面附近的过渡区有Al4.2Cu3.2Zn0.7( 相)和CuZn5化合物生成,界面层结构可分为连续的CuZn相层和锯齿状的

相)和CuZn5化合物生成,界面层结构可分为连续的CuZn相层和锯齿状的 相层,且随着激光功率增大,CuZn界面层的厚度随之增大。界面层附近出现显微硬度最大值,焊缝区显微硬度大于母材。随着激光功率的增加,接头的拉伸强度先增大后减小,当激光功率为2700 W时,原始接头和磨平余高后接头的拉伸强度最大,分别为128 MPa和104 MPa。焊缝位置断口为准解理断裂,界面层位置断口为解理断裂。

相层,且随着激光功率增大,CuZn界面层的厚度随之增大。界面层附近出现显微硬度最大值,焊缝区显微硬度大于母材。随着激光功率的增加,接头的拉伸强度先增大后减小,当激光功率为2700 W时,原始接头和磨平余高后接头的拉伸强度最大,分别为128 MPa和104 MPa。焊缝位置断口为准解理断裂,界面层位置断口为解理断裂。

关键词:

激光熔钎焊;铝/黄铜异种金属;微观组织;界面层结构;力学性能;

文章编号:1004-0609(2021)-03-0669-13 中图分类号:TG456.7 文献标志码:A

引文格式:李志勇, 周 利, 何至正, 等. 激光功率对铝/黄铜熔钎焊接头组织和性能的影响[J]. 中国有色金属学报, 2021, 31(3): 669-681. DOI: 10.11817/j.ysxb.1004.0609.2020-35975

LI Zhi-yong, ZHOU Li, HE Zhi-zheng, et al. Influence of laser power on microstructure and mechanical properties of Al/brass welding-brazing joints[J]. The Chinese Journal of Nonferrous Metals, 2021, 31(3): 669-681. DOI: 10.11817/j.ysxb.1004.0609.2020-35975

中国的铜资源消费位居全球首位,但铜资源严重匮乏,属于稀缺金属,愈益制约社会和经济发展。为改善铜资源依赖进口的现状,亟需在产品生产制造过程中,利用低成本材料部分替代铜及铜合金[1]。铝及其合金的导热、导电性能优异,与铜类似,密度低于铜,并且储量丰富,价格较低[2]。所以实现铝/铜异种金属复合结构可降低铜合金在产品中所占比重,不仅能够满足产品使用性能方面的需求,还具有产品轻量化、生产成本低的优点,已成为当前异种金属连接的研究热点,具有良好的应用前景。

铝/铜异种金属之间存在较大的物理、化学等性能差异,焊接性较差,如何实现两者的可靠连接成为复合结构设计及制造的关键。国内外研究表明:机械连接方法很难满足产品的导热、导电等性能要求;熔化焊[3-4]方法接头成形较差、接头中易出现大量金属间化合物,较难获得优质的Al/Cu接头,而采用压力焊[5-7]和钎焊[8]的方法,对Al/Cu异种金属的构造有要求、泛用性不强,且生产效率较低。文献表明,采用熔钎焊的方法能够克服异种金属 (铝/铜[9-12]、铝/钢[13-14]、铝/钛[15]及镁/钢[16]等)熔点等性能差异大的焊接难题,可以获得性能良好的接头。铝/铜熔点差接近一倍,通过熔钎焊的方法可使铝侧产生熔化焊接头,铜侧不熔化或者微熔,铝母材和焊丝熔化后形成熔融金属,在铜母材表面铺展润湿形成钎焊接头。激光熔钎焊能够精确控制焊接线能量分布及光斑位置,可以合理控制异种金属界面处金属间化合物生成量,有望解决难焊异种金属在构造局限性、焊接效率低及接头质量差等方面的不足,具有非常好的应用推广价值。

本研究采用激光填丝熔钎焊的方法对铝/黄铜异种金属进行对接试验,填充材料为Zn-15%Al药芯焊丝。研究激光功率对接头宏观成形、微观组织、界面层化合物结构、显微硬度分布和拉伸强度的影响,分析了典型熔钎焊接头的断裂位置及断裂机制。为提高铝/黄铜异种金属的连接性能提供理论和试验依据。

1 实验

1.1 实验材料

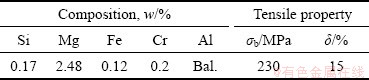

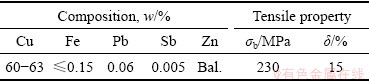

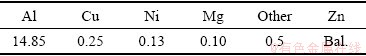

实验材料为规格100 mm×75 mm×2 mm的5052铝合金和H62黄铜。黄铜母材的坡口形式设计为带1 mm钝边的45° V形,铝合金母材无坡口,两者主要化学成分和力学性能如表1和2所示。填充材料为Zn-15%Al药芯焊丝,直径为2 mm,焊丝内钎剂为KCsAlF4,具有良好的铺展润湿性,其化学成分如表3所示。焊接前,先对试板表面进行手工打磨清理,然后用丙酮清洗材料表面油污及氧化膜,清洗后尽快进行焊接试验。

表1 5052铝合金化学成分和力学性能

Table 1 Chemical compositions and tensile properties of 5052 Al alloy

表2 H62黄铜化学成分和力学性能

Table 2 Chemical compositions and tensile properties of H62

表3 Zn-15%Al药芯焊丝合金元素含量

Table 3 Chemical compositions of Zn-15%Al flux cored wire (mass fraction, %)

1.2 实验方法

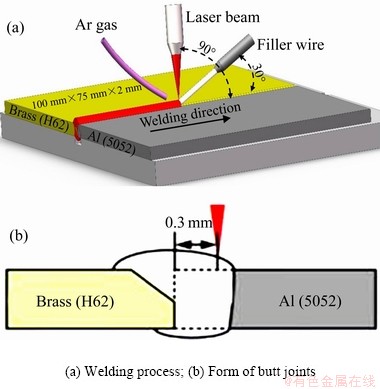

激光设备为IPG公司的YLS-6000掺镱光纤激光器,送丝设备为振康公司的SB-10LSC多功能送丝机。图1所示为焊接过程和接头形式示意图,激光束与板面垂直,焊丝与板面呈30°,在焊接行进方向前侧送进。试验参数为:激光离焦量为20 mm (板面上方),两板间隙为0 mm,光束及焊丝同时偏移铝侧0.3 mm。焊接速度为8 mm/s,对应送丝速度为24 mm/s,采用15 L/min的氩气对焊缝进行双面保护。调节激光功率为2100~3000 W,进行试验。

图1 铝/黄铜激光熔钎焊对接示意图

Fig. 1 Schematic diagram of laser welding-brazing of Al/brass

1.3 分析方法

使用线切割沿垂直于焊接方向截取试样,进行标准金相试样制备。使用Keller试剂(V(HF):V(HCl): V(HNO3):V(H2O)=2:3:5:190配置)腐蚀2 s。采用OLYMPUS-DSX510金相显微镜(Optical microscopy,OM)分析接头横截面宏观形貌及微观组织,利用D/max 2500 X射线衍射仪(X-Ray diffraction,XRD)对界面层进行物相分析。采用Zeiss-MERLIN Compact 场发射扫描电子显微镜(Scanning electron microscopy,SEM)分析接头界面层结构,并通过配套的能谱分析仪(Energy disperse spectroscopy,EDS),结合XRD以及三元合金相图的分析结果,判定界面物相结构和化合物。利用MICRO-586显微硬度仪,从铝侧开始沿接头横截面的中心线进行显微硬度测试(测试参数:间距0.4 mm,试验力1.96 N,作用时间10 s)。利用线切割沿垂直于焊接方向制取长宽为150 mm×10 mm的拉伸试样,焊缝位于试样中部,拉伸速率为1 mm/min,采用三个拉伸试样的平均值进行性能评定。另将焊缝余高去除后,以同样的测试条件进行了拉伸试验。

2 结果与讨论

2.1 接头成形

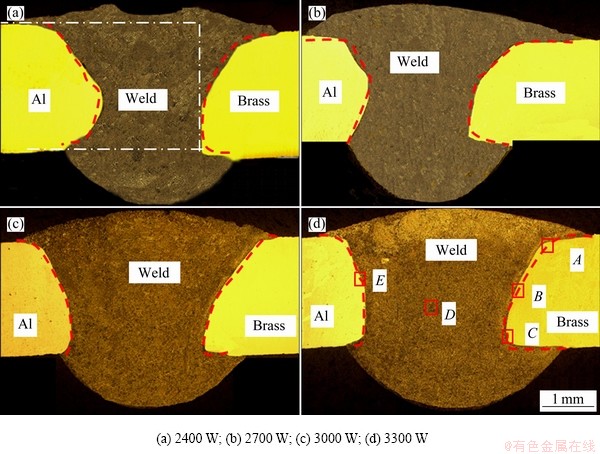

不同激光功率条件下所得铝/黄铜熔钎焊接头宏观形貌如图2所示。当激光功率为2100 W时,焊接热量不足导致不能在黄铜侧实现良好的润湿铺展,接头发生断裂。当激光功率提高至2400~3300 W范围时,所得接头表面连续、光滑,熔化的焊缝金属在黄铜母材侧有较为理想的熔敷效果,焊缝美观,无明显缺陷。当激光功率提高时,背面焊缝宽度有增大趋势。

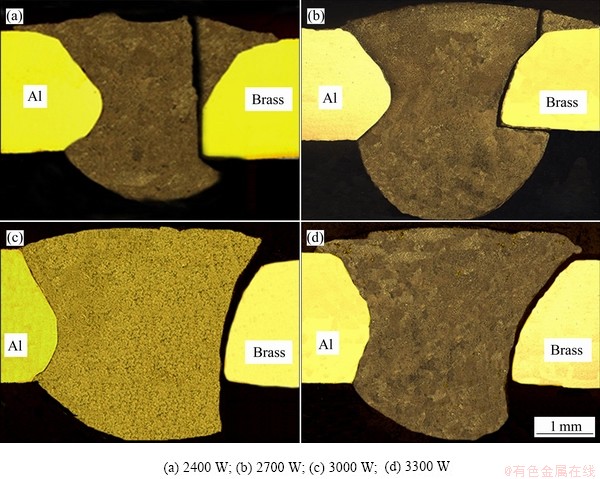

不同激光功率条件下所得铝/黄铜熔钎焊接头的横截面形貌如图3所示,可知接头的横截面可划分为黄铜侧钎焊区(熔融金属在黄铜侧铺展润湿形成)、中心焊缝区和铝侧熔化焊区(铝母材与熔融金属形成)三个区域。当激光功率输出范围为2400~3300 W时,所得熔钎焊接头的铝合金侧与黄铜侧界面位置连接良好,没有产生气孔、裂纹等可见的焊接缺陷。随着激光输出功率增大,药芯焊丝中的钎料熔化更充分,焊接母材的熔化量增加,焊缝宽度增大。当激光功率≤2700 W时,黄铜母材发生了微量熔化,坡口形状未发生明显改变。当激光功率≥3000 W时,黄铜在高热输入下熔化量较大,原坡口钝边逐渐消失。黄铜母材侧带钝边的坡口形式,可以增加熔化金属的流动性,增大接头的连接面积。

图2 不同激光功率条件下接头宏观行貌

Fig. 2 Macrostructures of joints produced at different laser powers

图3 不同激光功率条件下接头横截面形貌

Fig. 3 Cross-section morphologies of joints produced at different laser powers

2.2 微观组织及界面层结构

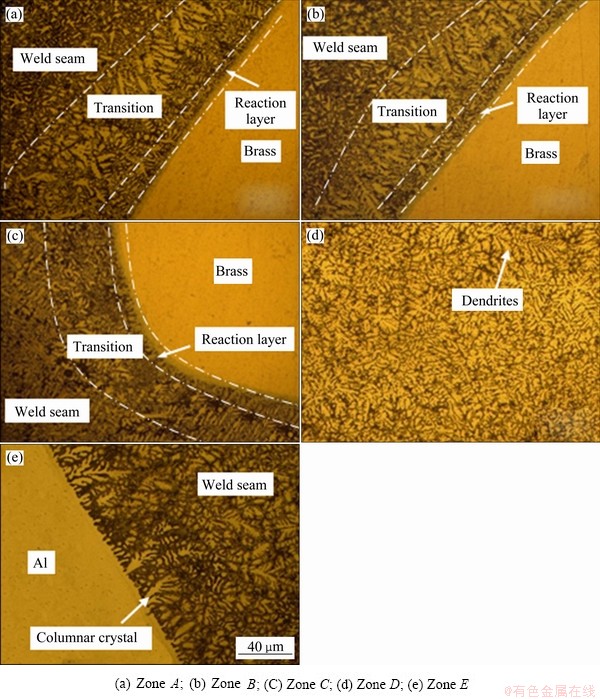

熔钎焊接头横截面图3(d)中A~E区域的显微组织如图4所示,黄铜侧钎焊区(见图4(a)、(b)、(c))由过渡区和界面区组成,过渡区呈组织粗大的条块状,组织比焊缝区粗大,界面区沿焊缝/黄铜界面形成了薄而均匀的反应层,黄铜侧界面组织在焊缝上、中、下部位置的变化不大,后续将细致分析黄铜侧界面层物相结构及转化关系。在焊接过程中,一方面黄铜母材中的元素会通过熔解、扩散等方式进入熔融金属,另一方面微量熔化的黄铜也进入了熔融金属,所以在冷却过程中,界面附近的元素可能会生成一定量的二元或三元金属间化合物。合理控制异种金属界面位置的金属间化合物产生量,一定程度上可强化接头的力学性能。黄铜母材少量熔解进入焊缝会促使焊缝金属合金化,可提高接头的拉伸强度。若大量的黄铜母材熔解进入焊缝,会形成脆硬的金属间化合物,导致接头脆化。中心焊缝区(见图4(d))由结构致密的α(Al)固溶体和Zn-Al枝晶组成,由于铝和黄铜都具有较高的导热系数,产生了大量的Zn-Al枝晶。铝侧熔化焊区(见图4(e))呈现出熔化焊焊缝的组织特征,焊缝凝固过程中,熔融金属在铝熔合线的位置形核并长大,形成了尺寸较小、向焊缝中生长的柱状组织。

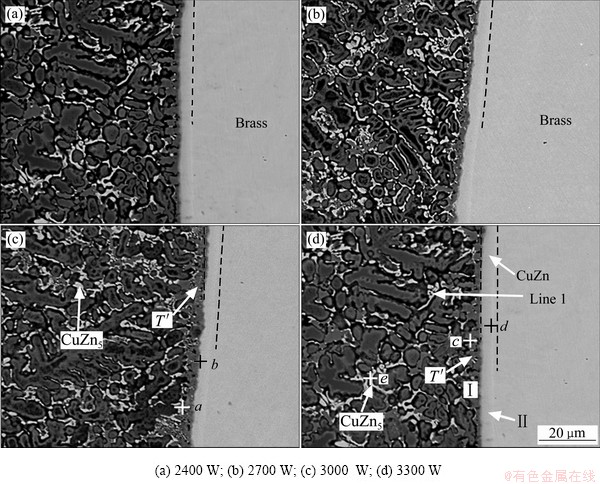

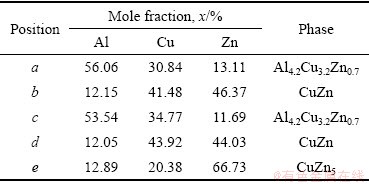

图5所示为典型熔钎焊接头界面层上部、中部和下部的SEM像。图5(a)、(b)、(c)分别对应图3(d)中的区域A、B、C。界面区域的两部分(Ⅰ和Ⅱ)在衬度上有所不同。Ⅰ部分界面层不连续,以大小不一的锯齿状垂直于界面向焊缝中生长,且焊缝下部的形状规格比焊缝上部大,可知焊缝首先在焊缝下部凝固结晶,冷却过程中生长时间较长。Ⅱ部分界面层连续、平直、厚度均匀,其衬度与黄铜母材相差不大。由于黄铜板厚度较小,上下温度场分布较均匀,焊缝上部、中部和下部界面层Ⅱ部分的厚度变化不大。过渡区内生成了大小不一的条块状化合物,衬度与Ⅰ相同,条块状化合物间隙中分布着亮白色化合物。

图6所示为不同功率条件下所得铝/黄铜熔钎焊接头黄铜侧焊缝中部界面层的SEM像。在四种功率条件下界面层都分为Ⅰ、Ⅱ两部分。随着激光功率的增加,Ⅰ部分锯齿状的化合物及过渡区不规则化合物的形状和规格逐渐变大,Ⅱ部分界面层厚度逐渐增大,由3 μm(2400 W)增大到6 μm(3300 W)。同时,过渡区中衬度为亮白色的化合物减少。后续将确定过渡区及界面层物相结构及其相互转化关系。

图4 图3(d)中各位置接头的金相显微组织

Fig. 4 Optical microstructures of joints marked in Fig. 3(d)

图5 图3(d)接头界面层不同位置的SEM像

Fig. 5 SEM images of joints interface layer in Fig. 3(d)

图6 不同激光功率条件下接头黄铜侧中部界面层的SEM像

Fig. 6 SEM images of interface in middle of brass side produced at different laser powers

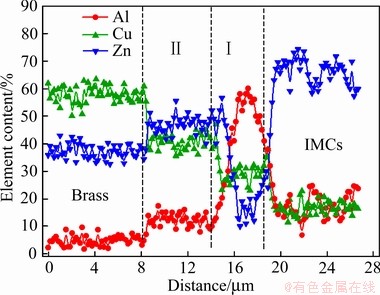

图7所示为典型熔钎焊接头(沿图6(d)中线1)线扫描分析结果,表明从黄铜侧到焊缝过渡区,主要存在化合物层Ⅱ部分和Ⅰ部分,Ⅱ部分Cu原子与Zn原子占比类似,推测其为Cu、Zn二元化合物。Ⅰ部分推测为Al、Cu和Zn的三元化合物。过渡区中衬度为亮白色的化合物中,Zn元素的含量为70%左右,推测其为富锌相化合物。

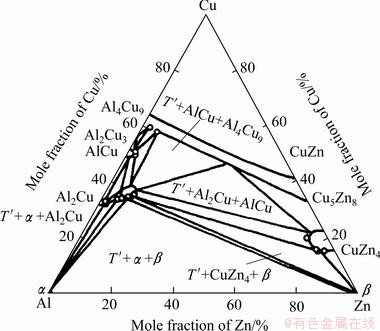

图8所示为典型熔钎焊接头的XRD分析结果。由图8可知,接头中存在Al4.2Cu3.2Zn0.7、CuZn5、CuZn、Cu0.64Zn0.36和Cu5Zn8等化合物,其中,黄铜母材中含有Cu0.64Zn0.36相的α固溶体和以CuZn相为基的β固溶体,其余化合物可能是在过渡区和界面层产生。图9所示为20 ℃时Al-Cu-Zn的三元合金相图。由图9可知,室温存在的金属间化合物有Al4.2Cu3.2Zn0.7(通常称为 相,为三元化合物)、Cu5Zn8、CuZn4(Cu-Zn二元相图中ε相,有时会称为CuZn5相)、CuZn和Al4Cu9相。界面区XRD和室温下三元合金相图的结果将结合后续分析,对接头界面区的化合物结构进行准确判定。

相,为三元化合物)、Cu5Zn8、CuZn4(Cu-Zn二元相图中ε相,有时会称为CuZn5相)、CuZn和Al4Cu9相。界面区XRD和室温下三元合金相图的结果将结合后续分析,对接头界面区的化合物结构进行准确判定。

图7 接头黄铜界面区线扫描分析结果(图3(d)中line1)

Fig. 7 EDS line scan results across brass interface marked in Fig. 3(d) line 1

为了更准确地判定界面层结构,对图6(c)、(d)中的各标记点位置进行EDS能谱分析,分析结果如表4所示,根据图6(d)中c点位置元素含量的比例,并结合上述XRD和合金相图中的金属间化合物,可判定c为 相。

相。 相的形成能较低,比Cu-Al系化合物(如CuAl、CuAl2和Cu9Al4)更易在Cu母材表面析出,是目前唯一确定的Al-Cu-Zn系三元金属间化合物[17]。由于不同激光功率条件下所得的铝/黄铜接头界面层结构基本类似,因此可进一步判定图6(c)中a、界面层Ⅰ部分及过渡区内衬度与Ⅰ相似的金属间化合物均为Al4.2Cu3.2Zn0.7。由表4可知,图6(d)中界面层Ⅱ部分中d点位置的Cu和Zn元素含量占比接近1:1,结合上述的分析结果,可判定其为CuZn相。焊接过程中,由于焊缝熔融金属和黄铜母材中都有一定含量的Zn元素,使Zn元素的扩散速度降低,在界面附近以Al和Cu元素的相互扩散反应为主。黄铜母材中的大量Cu原子通过熔解、扩散和熔化进入焊缝熔融金属与其中的Al原子反应生成多种化合物相,黄铜侧界面处Cu含量降低并生成了固溶一定含量Al元素的CuZn相。由此可进一步判定图5中界面层Ⅱ为CuZn化合物层。随着激光功率增加,进入焊缝中的Cu元素增多,所以CuZn化合物层的生成厚度增大。对过渡区亮白色区域(图6(d)中e点)进行能谱分析,判定其为CuZn5相,其中固溶了部分Al元素。CuZn5是Cu、Zn系中极易出现的亚稳相。当温度高于440 ℃时,

相的形成能较低,比Cu-Al系化合物(如CuAl、CuAl2和Cu9Al4)更易在Cu母材表面析出,是目前唯一确定的Al-Cu-Zn系三元金属间化合物[17]。由于不同激光功率条件下所得的铝/黄铜接头界面层结构基本类似,因此可进一步判定图6(c)中a、界面层Ⅰ部分及过渡区内衬度与Ⅰ相似的金属间化合物均为Al4.2Cu3.2Zn0.7。由表4可知,图6(d)中界面层Ⅱ部分中d点位置的Cu和Zn元素含量占比接近1:1,结合上述的分析结果,可判定其为CuZn相。焊接过程中,由于焊缝熔融金属和黄铜母材中都有一定含量的Zn元素,使Zn元素的扩散速度降低,在界面附近以Al和Cu元素的相互扩散反应为主。黄铜母材中的大量Cu原子通过熔解、扩散和熔化进入焊缝熔融金属与其中的Al原子反应生成多种化合物相,黄铜侧界面处Cu含量降低并生成了固溶一定含量Al元素的CuZn相。由此可进一步判定图5中界面层Ⅱ为CuZn化合物层。随着激光功率增加,进入焊缝中的Cu元素增多,所以CuZn化合物层的生成厚度增大。对过渡区亮白色区域(图6(d)中e点)进行能谱分析,判定其为CuZn5相,其中固溶了部分Al元素。CuZn5是Cu、Zn系中极易出现的亚稳相。当温度高于440 ℃时, 相比CuZn5有着更低的形成能[19]。因此,在较高的温度条件下,

相比CuZn5有着更低的形成能[19]。因此,在较高的温度条件下, 三元相会首先在界面附近生成,这也刚好解释了上述分析中激光功率越大,

三元相会首先在界面附近生成,这也刚好解释了上述分析中激光功率越大, 相生成量越多的原因。随后在焊缝冷却过程中,存在一个部分

相生成量越多的原因。随后在焊缝冷却过程中,存在一个部分 相转化为CuZn5相的过程,由于铝和黄铜都具有较高的导热系数,冷却速度快,转化为CuZn5相的较少。在图10中能够看到CuZn5二元相晶体分布在

相转化为CuZn5相的过程,由于铝和黄铜都具有较高的导热系数,冷却速度快,转化为CuZn5相的较少。在图10中能够看到CuZn5二元相晶体分布在 三元相周围,它是以

三元相周围,它是以 为晶核长大的,

为晶核长大的, 起到了异质形核的作用。

起到了异质形核的作用。

图8 接头黄铜界面区的XRD谱(3300 W)

Fig. 8 XRD pattern of reaction phase of interface area at brass side

图9 Al-Cu-Zn 三元合金相图(20 ℃)[18]

Fig. 9 Isothermal section of Al-Zn-Cu ternary diagram at 20 ℃[18]

表4 图6所示位置EDS分析结果

Table 4 EDS of various phases marked in Fig. 6

图10 接头过渡区的SEM像

Fig. 10 SEM image of transition area in joints

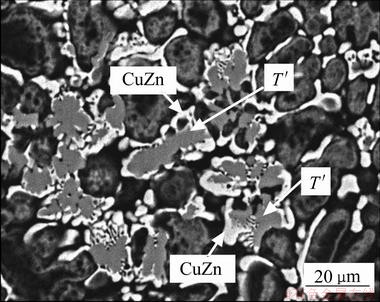

2.3 显微硬度

不同激光功率条件下所得铝/黄铜熔钎焊接头的显微硬度分布如图11所示,铝合金母材和黄铜母材的显微硬度分别为58 HV和118 HV,焊缝中心区显微硬度高于铝及黄铜母材,为182 HV。由于焊缝中心区组织为致密细小的树枝状组织,且焊接过程中Cu原子进入焊缝中与填充的药芯焊丝及熔化的铝母材发生反应,形成了少量硬脆的金属间化合物相。接头中的硬度最大值出现在界面层附近,最大为230 HV。由于焊接过程中界面处形成了硬度较高的金属间化合物层,且界面层附近过渡区中形成了块状和条状的致密的金属间化合物相,使得此区域显微硬度高于焊缝区及黄铜母材。接头横截面上的显微硬度测试点的凹痕面积可进一步说明上述分析结果。

图11 铝/黄铜接头显微硬度分布

Fig. 11 Vickers hardness distribution of Al/brass joints

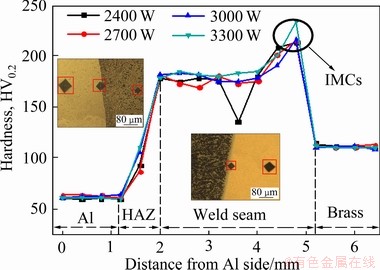

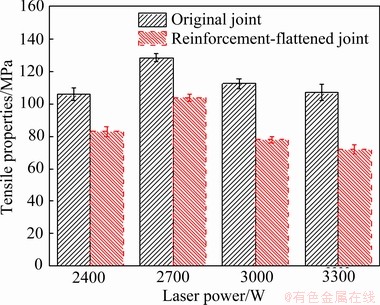

2.4 拉伸性能

不同激光功率条件下所得铝/黄铜原始接头、去除余高后接头的拉伸强度分析结果如图12所示,随着激光功率的增大,两种接头的拉伸强度都表现为先增大后减小。当激光输出功率2700 W时,原始接头和去除余高后接头的抗拉强度最大值分别为128 MPa和104 MPa,接头连接稳定性较高,其他功率条件下接头的抗拉强度稳定性相对较差。去除余高后的接头能更好地评价界面层的拉伸强度,连接面积减小导致抗拉强度都有一定程度的降低。

图12 不同激光功率条件下接头抗拉强度

Fig. 12 Tensile strength of joints produced at different powers

界面处的反应程度决定了界面层的厚度,界面层的厚度将直接影响接头的抗拉强度。当接头界面层厚度相对较薄,可知界面冶金反应不强烈,接头结合较弱。但是接头产生的界面层厚度太大,将导致接头脆化,恶化接头拉伸性能。通过合理控制热输入,获取适当厚度的界面层有助于强化接头的连接,结合铝/黄铜熔钎焊接头界面层SEM分析,控制Ⅰ界面层的体积和CuZn界面层的厚度在合适的范围内(约3~5 μm),将形成稳定可靠、强度较高的铝/黄铜熔钎焊接头。研究表明,Zn元素能够提高Cu在Al中的固溶性,将有利于减少金属间化合物的生成,形成Al/Cu接头更可靠的连接。

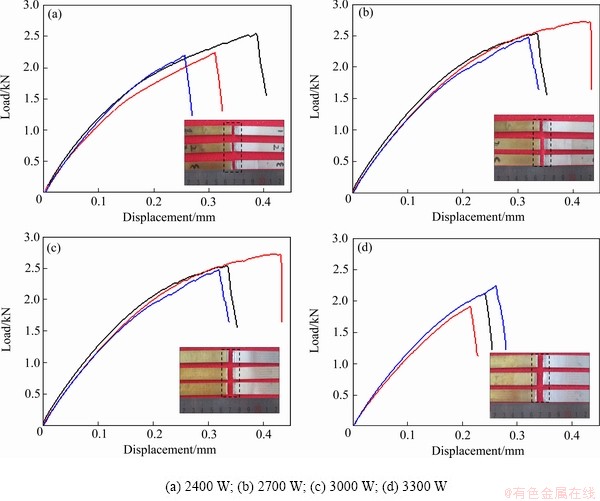

不同功率条件下接头拉伸应力-应变曲线如图13所示。由图13可知,拉伸时试样没有发生明显的屈服和颈缩现象,试样突然发生断裂且断后伸长率较低,属于脆性断裂,断裂宏观形貌图表明,断口处呈现亮白色,断裂位置在黄铜侧界面附近。不同功率条件下熔钎焊接头拉伸断裂横截面如图14所示,断裂形式有部分在界面层断裂(2400 W、2700 W)和完全在界面层断裂(3000 W、3300 W)两种。部分断裂在界面层时,断裂首先发生于黄铜侧底部,随后向上扩展至焊缝,这一方面是因为黄铜底部距热源较远,温度低且固液反应时间不充分,润湿性较差并有可能出现非冶金反应区。另一方面,由于此处脆硬的金属间化合物产生导致应力集中,成为接头的薄弱点。完全在界面层断裂时,此参数条件下黄铜发生较大量熔化形成厚度较大的化合物层,拉伸过程中,界面层首先发生脆化,界面上部界面层的连接强度小于焊缝。

图13 不同激光功率条件下接头拉伸应力-应变曲线

Fig. 13 Stress-strain curves of joints produced at different laser powers

图14 不同激光功率条件下接头拉伸断裂横截面

Fig. 14 Fracture location of tensile testing on joints produced at different laser powers

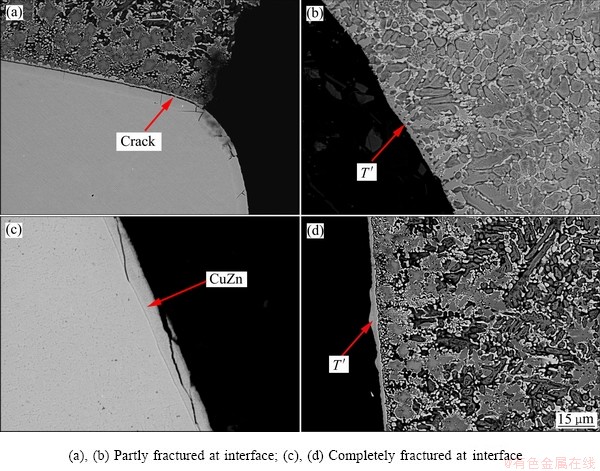

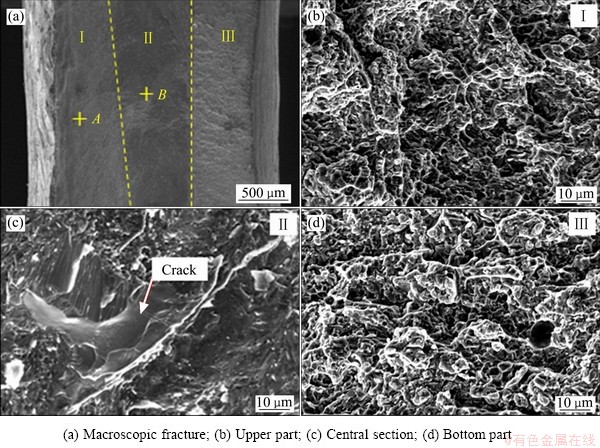

图15所示为两种断裂形式断口横截面SEM像,接头断裂位置均发生在CuZn和 两层化合物层之间。

两层化合物层之间。 相与焊缝金属交错的组织,导致其与焊缝金属的连接强度大于与CuZn界面层的连接强度。且CuZn相界面层在金相制备过程中发生了脆裂,表现出较大的脆性。典型熔钎焊接头黄铜侧宏观断口形貌的SEM像如图16(a)所示,断口上部和断口下部为焊缝位置断口形貌(见图16(b)、(d)),呈现部分撕裂棱,表现出一定的脆性,为准解理断裂。断口中间为界面层位置断口形貌(见图16(c)),表面平坦,呈现部分解理台阶,为解理断裂。对图16(a)宏观断口形貌中各标记点位置进行EDS分析,其结果如表5所示。可知焊缝中有α(Al)生成,界面层断裂处有

相与焊缝金属交错的组织,导致其与焊缝金属的连接强度大于与CuZn界面层的连接强度。且CuZn相界面层在金相制备过程中发生了脆裂,表现出较大的脆性。典型熔钎焊接头黄铜侧宏观断口形貌的SEM像如图16(a)所示,断口上部和断口下部为焊缝位置断口形貌(见图16(b)、(d)),呈现部分撕裂棱,表现出一定的脆性,为准解理断裂。断口中间为界面层位置断口形貌(见图16(c)),表面平坦,呈现部分解理台阶,为解理断裂。对图16(a)宏观断口形貌中各标记点位置进行EDS分析,其结果如表5所示。可知焊缝中有α(Al)生成,界面层断裂处有 化合物,再次证明上述判断的断裂位置在两侧化合物之间。

化合物,再次证明上述判断的断裂位置在两侧化合物之间。

图15 接头黄铜侧界面层断裂位置的SEM像

Fig. 15 SEM images of fracture location of interface

图16 接头黄铜侧断口形貌

Fig. 16 Fracture morphologies of joints produced at 3300 W

表5 图16(a)中各点EDS分析

Table 5 EDS of various phases marked in Fig. 16(a)

3 结论

1) 采用激光填丝熔钎焊的方法对5052铝合金及H62黄铜进行对接,填充材料为Zn-15%Al药芯焊丝,使激光光束离焦量在板面上方20 mm,光束及焊丝向铝侧偏移0.3 mm,焊接速度选择为8 mm/s,对应送丝速度为24 mm/s,激光功率为2400~3300 W时,获得了宏观性貌良好的接头,激光功率2100 W时,接头因热输入过低而断裂。

2) 微观组织表明:熔钎焊接头分为黄铜侧钎焊区、中心焊缝区和铝侧熔化焊区,钎焊区又可分为过渡区和界面区。过渡区生成了Al4.2Cu3.2Zn0.7( 相)和CuZn5化合物,界面处有平直的CuZn相和锯齿状的

相)和CuZn5化合物,界面处有平直的CuZn相和锯齿状的 相生成,随着激光功率的增大,过渡区

相生成,随着激光功率的增大,过渡区 相变得粗大,亮白色的CuZn5相减少,同时,CuZn化合物界面层的厚度由3 μm增大到6 μm。

相变得粗大,亮白色的CuZn5相减少,同时,CuZn化合物界面层的厚度由3 μm增大到6 μm。

3) 显微硬度分布表明:界面层附近出现显微硬度最大值;焊缝区显微硬度大于母材。

4) 拉伸试验表明:随着激光功率的增加,接头的拉伸强度表现出先增大后减小的特征。当激光功率2700 W时,原始接头和磨平余高后接头的拉伸强度最大,分别为128 MPa和104 MPa,接头连接强度较稳定。焊缝位置断口为准解离断裂,界面层位置断口为解理断裂,断裂位置在界面区两层化合物之间。

REFERENCES

[1] 杨 静. 国际铜价和中国铜进口量的相关性分析[D]. 北京: 中国地质大学(北京), 2016.

YANG Jing. Analysis of the correlations between the international copper price and the copper imports to china[D]. Beijing: China University of Geosciences (Beijing), 2016.

[2] 潘复生, 张丁非. 铝合金及应用[M]. 北京: 化学工业出版社, 2006: 42.

PAN Fu-sheng, ZHANG Ding-fei. Aluminum alloy and its application[M]. Beijing: Chemical Industry Press, 2006: 42.

[3] 薛志清, 胡绳荪, 左 迪, 等. 铜铝异种金属激光焊接头组织特征及力学性能[J]. 焊接学报, 2013, 34(10): 51-54.

XUE Zhi-qing, HU Sheng-sun ZUO Di, et al. Microstructural characteristics and mechanical properties of laser-welded copper and aluminum[J]. Transactions of the China Welding Institution,2013, 34(10): 51-54.

[4] LEE S J, NAKAMURA H, KAWAHITO Y, et al. Effect of welding speed on microstructural and mechanical properties of laser lap weld joints in dissimilar Al and Cu sheets[J]. Science and Technology of Welding and Joining, 2014, 19(2): 111-118.

[5] MEDHI T, YADAVA M K, ROY B S, et al. An experimental investigation on implications of traverse speed in joining of dissimilar Al-Cu by friction stir welding[J]. International Journal of Advanced Manufacturing Technology, 2019, 104(3): 1461-1471.

[6] MUTHU M X, JAYABALAN V. Effect of pin profile and process parameters on microstructure and mechanical properties of friction stir welded Al-Cu joints[J]. Transactions of Nonferrous Metals Society of China, 2016, 26(4): 984-993.

[7] 于明润, 赵洪运, 蒋智华, 等. 铝/黄铜异种金属搅拌摩擦焊搭接接头显微组织与力学性能[J]. 机械工程学报, 2019, 55(6): 39-45.

YU Ming-run, ZHAO Hong-yun, JIANG Zhi-hua, et al. Research on microstructure and mechanical properties of friction stir lap welded aluminum/brass dissimilar joint[J]. Journal of Mechanical Engineering, 2019, 55(6): 39-45.

[8] JI F, XUE S B, LOU J Y, et al. Microstructure and properties of Cu/Al joints brazed with Zn-Al filler metals[J]. Transactions of Nonferrous Metals Society of China, 2012, 22(2): 281-287.

[9] 石 玗, 周相龙, 朱 明, 等. 铝/铜异种金属脉冲旁路耦合电弧MIG熔钎焊接头的组织与力学性能[J]. 中国有色金属学报, 2017, 27(9): 1816-1822.

SHI Yu, ZHOU Xiang-long, ZHU Ming, et al. Microstructure and mechanical properties of Al/Cu dissimilar metals pulsed DE-MIG welding-brazing joint[J]. The Chinese Journal of Nonferrous Metals, 2017, 27(9): 1816-1822.

[10] ZHOU L, LI Z Y, SONG X G, et al. Influence of laser offset on laser welding-brazing of Al/brass dissimilar alloys[J]. Journal of Alloys and Compounds, 2017, 717: 78-92.

[11] 周 利, 李志勇, 赵洪运, 等. 铝/黄铜异种金属TIG熔钎焊接头显微组织与力学性能[J]. 中国有色金属学报, 2015, 25(9): 2389-2395.

ZHOU Li, LI Zhi-yong, ZHAO Hong-yun, et al. Microstructure and mechanical properties of Al/brass dissimilar metals TIG welding-brazing joint[J]. The Chinese Journal of Nonferrous Metals, 2015, 25(9): 2389-2395.

[12] 彭 迟, 程东海, 陈益平, 等. 铝/铜异种材料填丝钨极氩弧焊对接接头的组织和性能[J]. 中国有色金属学报, 2015, 25(4): 975-981.

PENG Chi, CHENG Dong-hai, CHEN Yi-ping, et al. Microstructure and properties of Al/Cu dissimilar materials TIG butt joints with filler wire[J]. The Chinese Journal of Nonferrous Metals, 2015, 25(4): 975-981.

[13] LI C L, FAN D, YU X Q, et al. Residual stress and welding distortion of Al/steel butt joint by arc-assisted laser welding-brazing[J]. Transactions of Nonferrous Metals Society of China, 2019, 29(4): 692-700.

[14] 周惦武, 姜德福, 刘金水, 等. 铝/钢表面预置粉末激光焊接头的组织与性能[J]. 中国有色金属学报, 2019, 29(5): 942-953.

ZHOU Dian-wu,JIANG De-fu, LIU Jin-shui, et al. Microstructure and mechanical properties of laser welding joint with aluminum/steel surface preset filler powder addition[J]. The Chinese Journal of Nonferrous Metals, 2019, 29(5): 942-953.

[15] 马志鹏, 于心泷, 孟庆武. 钛/铝异种合金电弧熔钎焊接接头的组织与断裂行为[J]. 中国有色金属学报, 2015, 25(11): 3067-3076.

MA Zhi-peng, YU Xin-long, MENG Qing-wu. Microstructure and fracture behavior of arc welding-brazing joints between titanium and aluminum dissimilar alloys[J]. The Chinese Journal of Nonferrous Metals, 2015, 25(11): 3067-3076.

[16] WANG X Y, SUN D Q, YIN S Q, et al. Microstructures and mechanical properties of metal inert-gas arc welded Mg-steel dissimilar joints[J]. Transactions of Nonferrous Metals Society of China, 2015, 25(8): 2533-2542.

[17] 羊 浩, 黄继华, 陈树海, 等. Zn-Al钎料成分对Cu/Zn-Al/Al 钎焊接头界面结构及性能的影响[J]. 金属学报, 2015, 51(3): 364-370.

YANG Hao, HUANG Ji-hua, CHEN Shu-hai, et al. Metal on the interfacial structure and property of Cu/Zn-Al/Al brazed joint[J]. Acta Metallurgica Sinica, 2015, 51(3): 364-370.

[18] 任玉平. Al-Zn-Cu三元系低Cu侧相平衡、相变与扩散的研究[D]. 沈阳: 东北大学, 2005.

REN Yu-ping. Investigation on phase equilibriums, phase transformation and diffusion at low Cu side in Al-Zn-Cu ternary system[D]. Shenyang: Northeastern University, 2005.

[19] XIAO Y, JI H J, LI M Y, et al. Microstructure and joint properties of ultrasonically brazed Al alloy joints using a Zn-Al hypereutectic filler metal[J]. Materials & Design, 2013, 47(9): 717-724.

Influence of laser power on microstructure and mechanical properties of Al/brass welding-brazing joints

LI Zhi-yong1, 2, ZHOU Li1, HE Zhi-zheng1, SONG Xiao-guo1, ZHANG Xin-meng3, FENG Ji-cai1

(1. Harbin Institute of Technology at Weihai, Shandong Provincial Key Laboratory of Special Welding Technology, Weihai 264209, China;

2. Shandong Aotai Electric Co., Ltd., Jinan 250101, China;

3. CRRC Changchun Railway Vehicles Co., Ltd., Changchun 130062, China)

Abstract: The laser welding-brazing process was developed for joining 5052 aluminum alloy and H62 brass in butt configuration with Zn-15%Al filler. The influences of laser power on the microstructure, interface layer structure and mechanical properties of the joints were studied. The results show that the joints breaks due to the low heat input with the laser power of 2100 W and acceptable joints are produced at the laser power of 2400-3300 W. The interfacial microstructure mainly consists of serrated layer Al4.2Cu3.2Zn0.7 adjacent to the weld seam and a straight continuous layer CuZn close to the brass substrate. The thickness of CuZn phase increases with the laser power increasing. The micro-hardness in the weld seam is greater than that in the base metal and the maximum value appears near the interface at the brass side. The tensile strength of joints increases first, and then decreases with the increase of the laser power, and the highest tensile strength of the original joints is 128 MPa and the joint of reinforcement-flattened is 104 MPa obtained at laser power of 2700 W. The fractography of weld seam is characterized by quasi-cleavage fracture, while the cleavage fracture is observed for the interfacial layer.

Key words: laser welding-brazing; Al/brass dissimilar metals; microstructure; interface structures; mechanical properties

Foundation item: Projects(51205084, 51974100) supported by the National Natural Science Foundation of China

Received date: 2020-04-20; Accepted date: 2020-06-24

Corresponding author: ZHOU Li; Tel: +86-15066316572; E-mail: zhouli@hit.edu.com

(编辑 李艳红)

基金项目:国家自然科学基金资助项目(51205084,51974100)

收稿日期:2020-04-20;修订日期:2020-06-24

通信作者:周 利,副教授,博士;电话:15066316572;E-mail:zhouli@hitwh.edu.cn

摘 要:采用激光填丝熔钎焊方法对5052铝合金和H62黄铜异种金属进行对接试验,填充材料为Zn-15%Al (质量分数)药芯焊丝,研究激光功率对接头微观组织、界面层结构和力学性能的影响。结果表明:当激光功率2100 W时,接头因热输入过低而发生断裂,激光功率在2400~3300 W范围时,获得了性能良好的接头。黄铜侧界面附近的过渡区有Al4.2Cu3.2Zn0.7( 相)和CuZn5化合物生成,界面层结构可分为连续的CuZn相层和锯齿状的

相)和CuZn5化合物生成,界面层结构可分为连续的CuZn相层和锯齿状的 相层,且随着激光功率增大,CuZn界面层的厚度随之增大。界面层附近出现显微硬度最大值,焊缝区显微硬度大于母材。随着激光功率的增加,接头的拉伸强度先增大后减小,当激光功率为2700 W时,原始接头和磨平余高后接头的拉伸强度最大,分别为128 MPa和104 MPa。焊缝位置断口为准解理断裂,界面层位置断口为解理断裂。

相层,且随着激光功率增大,CuZn界面层的厚度随之增大。界面层附近出现显微硬度最大值,焊缝区显微硬度大于母材。随着激光功率的增加,接头的拉伸强度先增大后减小,当激光功率为2700 W时,原始接头和磨平余高后接头的拉伸强度最大,分别为128 MPa和104 MPa。焊缝位置断口为准解理断裂,界面层位置断口为解理断裂。

[1] 杨 静. 国际铜价和中国铜进口量的相关性分析[D]. 北京: 中国地质大学(北京), 2016.

[2] 潘复生, 张丁非. 铝合金及应用[M]. 北京: 化学工业出版社, 2006: 42.

[3] 薛志清, 胡绳荪, 左 迪, 等. 铜铝异种金属激光焊接头组织特征及力学性能[J]. 焊接学报, 2013, 34(10): 51-54.

[7] 于明润, 赵洪运, 蒋智华, 等. 铝/黄铜异种金属搅拌摩擦焊搭接接头显微组织与力学性能[J]. 机械工程学报, 2019, 55(6): 39-45.

[9] 石 玗, 周相龙, 朱 明, 等. 铝/铜异种金属脉冲旁路耦合电弧MIG熔钎焊接头的组织与力学性能[J]. 中国有色金属学报, 2017, 27(9): 1816-1822.

[11] 周 利, 李志勇, 赵洪运, 等. 铝/黄铜异种金属TIG熔钎焊接头显微组织与力学性能[J]. 中国有色金属学报, 2015, 25(9): 2389-2395.

[12] 彭 迟, 程东海, 陈益平, 等. 铝/铜异种材料填丝钨极氩弧焊对接接头的组织和性能[J]. 中国有色金属学报, 2015, 25(4): 975-981.

[14] 周惦武, 姜德福, 刘金水, 等. 铝/钢表面预置粉末激光焊接头的组织与性能[J]. 中国有色金属学报, 2019, 29(5): 942-953.

[15] 马志鹏, 于心泷, 孟庆武. 钛/铝异种合金电弧熔钎焊接接头的组织与断裂行为[J]. 中国有色金属学报, 2015, 25(11): 3067-3076.

[17] 羊 浩, 黄继华, 陈树海, 等. Zn-Al钎料成分对Cu/Zn-Al/Al 钎焊接头界面结构及性能的影响[J]. 金属学报, 2015, 51(3): 364-370.