DOI: 10.11817/j.ysxb.1004.0609.2021-37785

氰化尾渣脱氰技术综述

袁嘉声1,畅永锋1,郑春龙1,杨新华2, 3,王 伟1,谢 锋1

(1. 东北大学 冶金学院,沈阳 110819;

2. 山东黄金集团,济南 250101;

3. 赤峰柴胡栏子黄金矿业有限公司,赤峰 024039)

摘 要:

迄今为止氰化物仍是黄金冶炼行业主要使用的浸金药剂,我国黄金行业每年产出的氰化尾渣约1亿t。由于氰化尾渣不可避免夹带有毒的可溶性氰根,因此被列入《国家危险废物名录》,对氰化尾渣的高效、低成本脱氰处理是所有黄金冶炼企业面对的共同难题。针对氰化尾渣的性质和特点,目前已有多种氰渣无害化处理技术,部分已实现工业应用。但由于氰渣中存在各种形态的氰化物和硫氰化物,且国家及地方政府的环境标准日趋严格,氰化尾渣脱氰技术的应用面临严峻的挑战。本文对各类氰化尾渣脱氰技术进行综述,基于各种方法的原理对其特点及局限性进行分析,并对压滤-洗涤技术在氰化尾渣处理的应用进行讨论和展望。

关键词:

文章编号:1004-0609(2021)-06-1568-14 中图分类号:X753 文献标志码:A

引文格式:袁嘉声, 畅永锋, 郑春龙, 等. 氰化尾渣脱氰技术综述[J]. 中国有色金属学报, 2021, 31(6): 1568-1581. DOI: 10.11817/j.ysxb.1004.0609.2021-37785

YUAN Jia-sheng, CHANG Yong-feng, ZHENG Chun-long, et al. Review on treatment technologies of cyanide tailing[J]. The Chinese Journal of Nonferrous Metals, 2021, 31(6): 1568-1581. DOI: 10.11817/j.ysxb.1004.0609.2021-37785

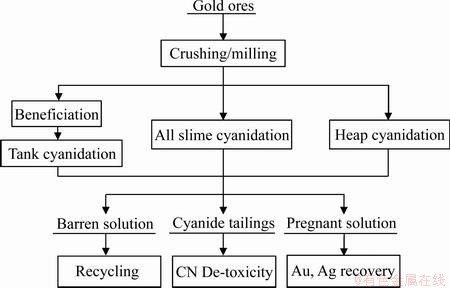

自1887年发现氰化物溶液可以溶金以来,氰化提金工艺的应用已有一百多年的历史。近年来,人们一直致力于非氰浸金工艺的研究,但氰化提金工艺具有浸出率高、对矿石适应性强、工艺成熟等优点,所以至今仍是占绝对统治地位的浸金方法[1],常见的氰化浸出工艺流程如图1所示[2-3]。

由于金矿所含目标金属Au和Ag通常以g/t来计量,氰化过程每处理1 t金矿就会产出约一吨氰化尾渣。据数据统计,每年全国黄金行业产生氰化尾渣1亿t左右,其中包括约7000万t的低品位氰化堆浸尾渣[4]。氰化尾渣中夹带的氰化物毒性大,毫克数量级的氰化物在短时间内就会导致动物中毒死亡,此外还会造成农作物减产[5]。除游离氰化物外,氰化尾渣中还含有大量氰化物的衍生物如硫氰酸盐,以及与金属离子络合生成的金属氰络合物等,即使采用氯气/次氯酸盐、过氧化氢等强氧化剂处理,也很难达到快速、深度处理的技术要求。因此,对氰化尾渣的无害化处理始终是黄金行业所关注的热点问题。

为贯彻《中华人民共和国环境保护法》、《中华人民共和国固体废物污染环境防治法》等法律法规,2018年3月1日《黄金行业氰渣污染控制技术规范》环境保护标准HJ 943—2018正式发布并实施。标准HJ 943—2018中将氰渣的脱氰技术与氰渣的利用和处置综合考虑,并在附录中列举出了各项脱氰处理技术,但对各技术的原理和特征未作详细说明[6]。本文即对氰渣的相关脱氰技术原理、特点及近年来新呈现出的脱氰研究进展进行简要综述分析。

图1 常见氰化工艺流程简图

Fig. 1 Process flow diagram of common cyanidation leaching

1 氰渣脱氰技术的分类方法

根据氰渣的利用和处置类别不同,标准HJ 943—2018将氰渣脱氰处理适用技术分为四类:1) 金矿石氰渣尾矿库处置;2) 金精矿氰渣尾矿库处置;3) 堆浸氰渣处置;4) 氰渣利用。这一分类方法从金矿的处理工艺类型和最终处置办法两方面入手,给出了相应的脱氰处理技术。如INCO法可适用于上述全部四种类别;过氧化氢氧化法则适用于总氰含量较低的金矿石氰渣、堆浸氰渣处理;酸化回收法适用于含游离氰高的金精矿氰渣处理。氰渣如回填时,还需考虑避免污染地下水,要求先对含氰渣的尾矿浆液固分离、洗涤后,再对滤渣采用臭氧氧化、过氧化氢氧化等不易产生二次污染的方法进行深度脱氰处理。

此外,从废水零排放的实际要求出发,氰渣的处理和氰化工艺的贫液闭路循环使用密切相关。如含氰渣的尾矿浆在脱氰处理时,先采用压滤、洗涤的工艺处理,压滤液返回做工艺用水,洗涤操作使得氰渣满足总氰小于5 mg/L进入尾矿库的要求,则脱氰处理的难点将转变为洗涤液的脱氰处理,即氰渣的处理将转变为含氰废水的处理。从这一角度来看,氰渣的脱氰处理方法与含氰废水的脱氰处理具有本质上的一致性[7]。

但对于某些特殊的含氰废水处理方法,如采用过氧化氢氧化法直接处理含氰渣的尾矿浆时,会导致过氧化氢在固体颗粒表面的额外分解问题,且过氧硫酸氧化法不适用于含碱性脉石的尾矿浆处理。因此,从研究的角度来看,对于氰化尾渣的脱氰处理工艺,从原理出发分类更有利于对方法的理解和对比。

按脱氰反应原理不同,氰化尾渣的无害化处理技术大致可分为三种类型。

1) 氰化物破坏法

该方法主要有碱性氯化法、INCO法、过氧化氢氧化法、臭氧氧化法、加压水解法、电解氧化法、高铁酸盐氧化法、过氧硫酸氧化法和高温分解法或焚烧法等。

2) 氰化物转化法

该方法主要有锌盐沉淀法、铁盐沉淀法和铜盐沉淀法等。

3) 氰化物回收法

该方法主要有酸化回收法和离子交换法等。

2 氰化物破坏法

2.1 碱性氯化法

20世纪70年代初,碱性氯化法开始应用于处理氰化废水,曾一度是应用最为广泛的氰化废水处理方法。碱性氯化法是利用氯气、液氯、次氯酸盐和漂白粉等含氯药剂,在碱性条件下将氰化物氧化分解成低毒物或无毒物的方法。在无害化处理过程中,溶液中的次氯酸根起主要氧化作用。

碱性氯化法处理含氰废水过程主要分两步进行。第一步为氰根被氧化为氰酸根。将溶液pH值调节至强碱性,次氯酸根离子先与氰化物反应生成氯化氰,然后水解生成氰酸根离子。碱性条件下可以避免剧毒物质氰化氢和氯化氢的生成,同时可以使反应更加完全,加快反应速率[8-11]。反应方程式为

CN-+ClO-+H2O→CNCl+2OH- (1)

CNCl+2OH-→CNO-+Cl-+H2O (2)

第二步为完全破氰。氰酸根离子被完全氧化为CO2和N2,从而除去废水中的氰化物。溶液的pH控制在弱碱性有利于反应的进行,一般控制在8.0左右为宜。反应方程式为:

2CNO-+3ClO-→CO2+N2+3Cl-+ (3)

(3)

范文君[11]在使用碱性氯化法处理处置含氰废液时发现,在氰酸根离子进一步氧化时,如果溶液的pH值大于8.5,二氧化碳将形成半化合态或者化合态,不利于反应的进行。王洋等[8]同样发现,当溶液的pH值过高时,氰酸根离子的氧化反应时间会延长。邓嫔[12]对传统碱性氯化法进行改进,采用酸化-三段碱性氯化法处理高浓度氰化物废水,氰化物含量降至0.5 mg/L以下,并在反应后通过调节pH值将溶液中的Zn2+以氢氧化物的形式沉淀下来。

碱性氯化法能够优先氧化溶液中的硫氰化物,并将重金属离子沉淀下来,具有试剂来源广泛、价格低廉、处理效果较好、操作简单等优点。但在尾矿浆处理过程中氯的消耗量较高,且氯系氧化剂刺激性和腐蚀性较强,在输送和使用过程中存在一定危险性[13]。需要严格控制反应的pH值为碱性,防止生成氰化氢和氯化氢毒性气体,消耗大量的苛性碱和次氯酸钠,易对管道和设备造成腐蚀[14]。而且该方法难以破坏稳定的铁氰络合物,因此当铁氰络合物的含量较高时,使用碱性氯化法可能难以达到氰化物排放标准[9]。

2.2 二氧化硫—空气氧化法

20世纪80年代,INCO公司(International Nickel Company,国际镍公司)开发了二氧化硫-空气氧化工艺,因此二氧化硫-空气氧化法也称作INCO法,目前已在全球广泛应用。在中性至弱碱性溶液中,可溶性铜催化剂的作用下,利用二氧化硫和空气的协同作用将氰化物氧化成毒性较低的氰酸根离子,进一步氧化为碳酸氢根和氨,从而实现除去含氰废水中的氰化物[9]。INCO法氧化氰化物和硫氰化物的反应方程式如下:

CN-+SO2+O2+H2O CNO-+

CNO-+ +2H+ (4)

+2H+ (4)

SCN-+4SO2+4O2+5H2O CNO-+5

CNO-+5 +10H+ (5)

+10H+ (5)

CNO-+H++2H2O→ (6)

(6)

二氧化硫-空气氧化法虽然可以破坏硫氰酸根,硫氰酸根的去除率实际只有10%~20%[15]。反应过程中所需的SO2可以由压缩液体二氧化硫或还原硫盐,如焦亚硫酸钠(Na2S2O5)、亚硫酸钠(Na2SO3)或亚硫酸氢铵(NH4HSO3)提供。与碱性氯化法不同,二氧化硫-空气氧化法可以将废水中的 还原为

还原为 ,然后与重金属离子结合以沉淀的形式去除[16]。含氰废水中各种氰化物的去除顺序由大到小为:CN-、

,然后与重金属离子结合以沉淀的形式去除[16]。含氰废水中各种氰化物的去除顺序由大到小为:CN-、 、

、 、

、 、

、 [3]。

[3]。

邱沙等[17]以焦亚硫酸钠为药剂,采用INCO法对某金矿的含铜氰化尾矿浆进行处理,当pH=10.2,焦亚硫酸钠用量4.0 g/L,不添加硫酸铜和充气,反应时间2.5 h,能够很好地去除溶液中的氰化物。刘影等[18]将因科法与铁盐沉淀法联用处理某黄金矿山的高砷含氰尾矿,确定最佳试验参数为:焦亚硫酸钠用量15 g/L,硫酸铜用量为0.125 g/L,气液比400:1,pH值7.5~8.0,反应时间3 h。

二氧化硫-空气氧化法可直接应用于尾矿浆脱氰处理[1]。该方法所用试剂价格低廉、来源广泛,能从溶液中去除绝大部分的氰化物,具有投资少、易于操作、工艺流程简单等优点。缺点是难以去除溶液中的硫氰化物,当废水中含有较多硫氰酸盐时,残余毒性较大[19-20]。

2.3 过氧化氢氧化法

1974年,美国杜邦公司成功使用过氧化氢对黄金矿山含氰废水进行处理。与因科法相似,过氧化氢氧化法也是在铜离子的催化作用下,将氰化物氧化为氰酸盐。溶液中的铁氰络合物则会与解离出的锌、铜等离子生成沉淀,从而实现去除的目的[21]。在酸性条件下,过氧化氢和甲醇的混合溶液在少量金属离子的催化作用下可以实现氰化物的破坏[22]。但含氰废水在酸性条件下极易产生剧毒的氰化氢气体,因此使用过氧化氢氧化法处理氰化物常在碱性条件下进行。碱性条件下,溶液中发生的主要反应如下:

CN-+H2O2 CNO-+H2O (7)

CNO-+H2O (7)

+3H2O2→Cu2++3CNO-+3H2O (8)

+3H2O2→Cu2++3CNO-+3H2O (8)

+4H2O2→Zn2++4CNO-+4H2O (9)

+4H2O2→Zn2++4CNO-+4H2O (9)

CNO-+2H2O→ +

+ (10)

(10)

+2Cu2+→Cu2[Fe(CN)6]↓ (11)

+2Cu2+→Cu2[Fe(CN)6]↓ (11)

+2Zn2+→Zn2[Fe(CN)6]↓ (12)

+2Zn2+→Zn2[Fe(CN)6]↓ (12)

1996年三山岛金矿使用过氧化氢氧化法进行工业试验,处理酸化后的含氰尾液取得了较好的结果,比液氯法的平均成本降低了10.5元/m3[23]。长春黄金研究院对三山岛金矿的工艺进行进一步研究,成功将运行成本降至7.9元/m3,并在山东罗山金矿进行推广应用,取得了良好的经济效益[24]。

过氧化氢氧化法适于处理液固分离后的含氰废液,能够去除游离氰化物和金属氰络合物,有效降低废水中的总氰化物浓度,工艺流程简单。且过氧化氢的反应产物是水,不会造成二次污染。但过氧化氢氧化硫氰酸盐速率较慢,需要加热或加入铁盐、铜盐等催化剂。同时,过氧化氢属于易制爆危险化学品,腐蚀性较强,不宜长途运输,在操作过程中存在安全隐患。较高的试剂成本则是阻碍过氧化氢氧化法大规模工业应用的另一个重要因素[21, 25]。

2.4 臭氧氧化法

臭氧氧化法是利用空气在高压高频电荷通过电晕放电产生臭氧,对氰化物进行无害化处理。溶液中存在的铜离子能够加速氧化反应的进行,臭氧与氰化物主要有两种反应方式,一种是直接氧化氰化物,另一种是部分臭氧在分解后产生自由基破坏氰化物[3]。主要反应如下:

CN-+O3→CNO-+O2 (13)

2CNO-+3O3+H2O→N2+ +3O2 (14)

+3O2 (14)

SCN-+O3+H2O→CN-+H2SO4 (15)

夹皮沟矿业公司2007年成功实现臭氧氧化法处理氰化尾矿的工业化应用,单位处理成本仅为4.11元/m3(废水)[26]。吴玲等[27]和杨丹[28]对不同的臭氧氧化工艺流程、臭氧发生系统和气液反应器进行了对比,对臭氧氧化法处理含氰废水工艺进行了系统优化。

臭氧氧化法工艺简单,无需直接添加任何反应试剂,不会引入其它离子,增加其他污染物,有利于废水循环。但该法也存在一些缺点:仅适用于低浓度的含氰废水,难以处理矿浆,设备投资较大,臭氧发生器效率低、耗电较多,工艺流程的运行和维护成本较高[29]。

2.5 加压水解法

自1832年发现氰化物的水解反应以来,人们就一直致力于将该反应应用于生产中的各个方面。到20世纪70年代末,加拿大等国家成功地在工业生产中建立了加压水解脱氰的装置[30]。

使用加压水解法处理氰化尾渣时,需要先进行调浆操作,然后再对矿浆进行加压分解处理。氰化物在溶液中存在的形态与其pH值有关,碱性条件下主要以CN-形式存在。加压水解法是将含氰溶液的pH值调节至碱性,然后置于密闭容器中施加一定的温度和压力,使得氰化物最终分解为氨气、甲酸盐等无毒或微毒化合物[31]。其反应方程式为

CN-+2H2O→HCOO-+NH3 (16)

在水解反应过程中,溶液的温度和反应时间对氰化物的分解影响最为显著,反应压力的影响次之,氰化物的初始浓度和溶液的pH值几乎不会对氰化物的分解产生影响[32-33]。氰化物在不同水解温度下,加压水解的反应速率常数不同,反应规律符合一级反应动力学[34]。

加压水解法不仅可以处理游离的氰化物,对氰化物的衍生物及金属氰络合物都具有良好的处理效果。该方法除调节溶液pH值外无需添加额外试剂,对不同浓度的含氰废水具有较强的适应性,具有除氰效果好、工艺简单、运行稳定等优点[35]。但加压水解法在反应过程中需要施加较高的温度和压力,设备投资和运行成本较高,尤其是加热成本高。此外氰化物加压水解生成的甲酸盐和氨气,会对溶液后续的进一步处理产生影响[30, 36]。

2.6 电解氧化法

电化学氧化法可分为直接电解氧化法和间接电解氧化法,其原理是在外加电场的作用下,通过电子的得失过程,使废水中的CN-和部分络合物在阳极上失去电子氧化成氰酸盐、二氧化碳和氮气,或是被阳极的反应产物(如Cl2、ClO-等)间接氧化[37]。电解氧化反应过程中,阴极可能发生的反应如下:

+e→Cu+4CN-, φ0=-1.15 V (17)

+e→Cu+4CN-, φ0=-1.15 V (17)

+e→Cu+3CN-, φ0=-1.09 V (18)

+e→Cu+3CN-, φ0=-1.09 V (18)

+e→Cu+2CN-, φ0=-0.82 V (19)

+e→Cu+2CN-, φ0=-0.82 V (19)

+2e→Zn+4CN-, φ0=-1.26 V (20)

+2e→Zn+4CN-, φ0=-1.26 V (20)

+2e→Zn+4OH-, φ0=-1.22 V (21)

+2e→Zn+4OH-, φ0=-1.22 V (21)

2H2O+2e→H2+2OH-, φ0=-0.83 V (22)

在阳极,氰离子发生氧化反应:

CN-+2OH--2e→CNO-+H2O, φ0=-0.97 V (23)

2CNO-+4OH--6e→2CO2↑+N2↑+2H2O, φ0=-0.76 V (24)

使用电解氧化法处理氰化废水时,一般控制溶液处于碱性,防止产生剧毒的HCN。当向氰化废水中加入氯化钠时,不仅可以提高溶液的导电率,溶液中的Cl-可以在阳极发生氧化反应生成强氧化性物质,促进氰离子的氧化[3]。

相比较传统工艺,电化学氧化法无需加入额外试剂,操作简单,占地面积小,而且溶液中的铜等金属能够以单质或合金形式得以回收[38]。缺点是电能消耗大,处理时间较长,运行费用较高,且电解氧化效率随废水中氰化物浓度的降低而大幅度降低[19]。

2.7 高铁酸盐氧化法

1702年,德国化学家STAHL首次发现了高铁酸钾[39]。高铁酸盐具有极强的氧化性,有效成分为高铁酸根,且根据铁的价态不同,有五价铁盐和六价铁盐。高铁酸盐在反应过后,可以生成胶体状的还原产物氢氧化铁,因此高铁酸盐同时具有氯气和明矾的净水效果[40]。

高铁酸盐可以通过高温熔融反应法、次氯酸盐氧化法和电解法合成。高温熔融反应法是在高温下,利用过氧化物或硝酸钾等氧化剂在氢氧化钠溶液中,将铁氧化物或铁盐氧化成高铁酸盐。次氯酸盐氧化法是在强碱条件下,利用次氯酸盐将铁离子氧化为六价铁。电解法则是以强碱溶液为电解液,使阳极的铁电解氧化成高铁酸盐。高铁酸盐(Ⅵ)与氰化物和硫氰化物的反应如下所示:

+2CN-+2H2O→2Fe(OH)3+2CNO-+O2 (25)

+2CN-+2H2O→2Fe(OH)3+2CNO-+O2 (25)

+SCN-+5H2O→4Fe(OH)3+CNO-+2OH-+O2+

+SCN-+5H2O→4Fe(OH)3+CNO-+2OH-+O2+ (26)

(26)

高铁酸盐(Ⅵ)主要有干铁(K2FeO4)和湿铁(Na2FeO4),干铁(Ⅵ)的稳定性比湿铁(Ⅵ)更好,但合成干铁(Ⅵ)时,最终产物需要进行分离,需要消耗较多时间,且其价格比湿铁(Ⅵ)高出约12倍[41]。因此,从成本的角度,Na2FeO4的应用更适宜在现场生产,直接用于氰化废水和氰化矿浆的处理。

GONZALEZ-MERCHAN等[41]使用高铁酸盐(Ⅵ)处理废水中的硫氰酸盐,当溶液pH>9时,硫氰化物能够被铁(Ⅵ)有效地氧化,且溶液中残留的次氯酸钠可以提高硫氰化物的降解效率。SHARMA等[42]研究了铁(Ⅵ)和铁(Ⅴ)对硫氰酸盐氧化情况,发现铁(Ⅵ)对硫氰酸盐的氧化速率与溶液的pH值和温度有关。铁(Ⅴ)对硫氰酸盐的氧化速率比铁(Ⅵ)快约3个数量级。

虽然高铁酸盐的氧化性极强,在杀菌去藻、去除废水中的无机物和有机物等方面具有良好的处理效果,但至今仍难以进行大规模的工业化应用。这主要是因为高铁酸盐的制备方法较为复杂,稳定性较差、易分解,操作条件苛刻。电化学法是一种操作方便、化学消耗少、可实现在线制备并投加的制备方法,非常有助于高铁酸盐的工业化应用[40, 43]。

2.8 过氧硫酸氧化法

过氧硫酸根据含氧量的不同可以分为过氧单硫酸和过氧二硫酸,两种物质均具有强氧化性,可用于氰化物的破坏。

2.8.1 过氧单硫酸

过氧单硫酸(H2SO5)又称卡罗酸,是一种强氧化剂(φ0=1.85 V),常用于处理黄金加工厂的氰化尾渣和废水。在室温下,卡罗酸可以稳定存在几个小时;但在高温下,它只能稳定几分钟,便会分解释放出氧、水和三氧化硫。由于其不稳定性,通常在现场直接生产其盐类化合物(如过氧单硫酸钾等)作为作为氧化剂,并立即用于处理氰化物。卡罗酸通常使用70%的过氧化氢溶液和98%的硫酸溶液来制备,主要有“热法”和“冷法”两种合成方法。对于热法,是向浓H2SO4中加入H2O2,然后对溶液进行冷却。而冷法则是在冰水浴中,向浓H2SO4内逐滴加入H2O2,保证反应过程中溶液温度处于30 ℃以下[44]。冷法制备卡罗酸时生产效率达70%~80%,而热法的生产效率仅为25%~45%。反应方程如下所示:

H2O2+H2SO4→H2SO5+H2O (27)

卡罗酸与氰化物、硫氰化物的反应如下:

H2SO5+CN-→CNO-+ +2H+ (28)

+2H+ (28)

4H2SO5+SCN-+H2O→CNO-+5H2SO4 (29)

卡罗酸与氰化物的反应不需要催化剂,如铜,因为反应迅速,通常在几分钟内完成。当有可溶性铜存在时,可以利用残留的过氧化氢来提供额外的氰化物破坏,并且可以在制备卡罗酸的过程中优化浓硫酸与过氧化氢的比例[44-45]。

2.8.2 过氧二硫酸

过氧二硫酸与过氧单硫酸性质相似,具有强氧化性,且强于过氧单硫酸。过氧二硫酸和其盐类都是不稳定的,在加热时容易分解,释放出SO3和O2。

BUDAEV等[46]以铁离子为催化剂,使用过氧二硫酸盐处理硫氰酸盐,其研究结果表明单独使用过氧二硫酸盐时,硫氰酸盐的降解效率可忽略不计。 通过与Fe3+的化学活化,可以产生高活性的硫酸根阴离子自由基(SO4·-),实现硫氰酸盐的破坏,并通过使用甲醇作为自由基猝灭剂证实了该观点。NOGUCHI等[47]用氢氧化钠活化过氧二硫酸钠,处理土壤中的氰化物。当使用5%过硫酸钠和1.5%氢氧化钠时,污染土壤中的总氰化物含量降低至5 mg/kg以下,从含铁氰化物的土壤中洗脱的氰化物含量小于1 mg/L。

通过与Fe3+的化学活化,可以产生高活性的硫酸根阴离子自由基(SO4·-),实现硫氰酸盐的破坏,并通过使用甲醇作为自由基猝灭剂证实了该观点。NOGUCHI等[47]用氢氧化钠活化过氧二硫酸钠,处理土壤中的氰化物。当使用5%过硫酸钠和1.5%氢氧化钠时,污染土壤中的总氰化物含量降低至5 mg/kg以下,从含铁氰化物的土壤中洗脱的氰化物含量小于1 mg/L。

过氧硫酸盐氧化法与高铁酸盐氧化法相似,虽然具有良好的氰化物处理效果,但由于试剂本身制作工艺复杂,稳定性较差等原因,大规模工业应用较少。

2.9 高温分解法或焚烧法

焚烧法的原理是将氰化尾渣置于焚烧炉内,利用高温将矿渣中的氰化物转变为无毒或低毒物质[14]。化学反应为

2NaCN+O2→2NaCNO (30)

4NaCN+5O2+2H2O→4CO2+2N2+4NaOH (31)

2NaCNO+4H2O→(NH4)2CO3+Na2CO3 (32)

焚烧法可直接对氰化尾渣进行处理。由于氰化尾渣含有石英、长石、云母等矿物,化学组分SiO2、CaO含量较高,采用焚烧法处理氰化尾渣后,可将焚烧后的产物用于制砖或生产硅酸盐水泥,进行综合利用[14]。山西陵川化工总厂将氰化尾渣与煤、黏土(含生石灰)按6:4:1的比例混合均匀后制球,在特制焚烧炉中灼烧,焚烧后的产物粉碎后用于制砖[48]。谢锋等[49]以氰化尾渣,或氰化尾渣与氧化钙原料,加热至250~450 ℃进行低温热解破氰,破氰产物的总氰含量满足一般固废要求,可用于回填处理或浮选提取黄铁矿。

焚烧法处理氰化尾渣的优点是在去除氰化物的同时,可以将剩余的无毒产物进行综合利用,不会产生二次污染。缺点是焚烧法需要消耗大量的燃料,能源利用率不高,处理量小。虽然《国家危险废物名录(2021年版)》规定,氰化尾渣满足《HJ 943—2018 黄金行业氰渣污染控制技术规范》要求进入尾矿库或水泥窑协同处置过程中,可不按危险废物管理[50]。但氰渣不宜长途运输,需要就近依托现有的水泥厂或者额外投资建厂。

3 氰化物转化法

3.1 锌盐沉淀法

锌盐沉淀法又称基科法,主要是利用锌离子与氰化废水中的游离氰、金属氰络离子反应,形成氰化锌、氰化亚铜等难溶物质,从而实现氰化废水的无害化处理。主要化学反应如下所示:

2NaCN+ZnSO4→Zn(CN)2↓+Na2SO4 (33)

Na2Zn(CN)4+ZnSO4→2Zn(CN)2↓+Na2SO4 (34)

2NaCu(CN) 2+ZnSO4→Zn(CN)2↓+Na2SO4+2CuCN↓ (35)

+Zn2+→Zn(CN)2↓+CuCN↓ (36)

+Zn2+→Zn(CN)2↓+CuCN↓ (36)

+2Zn2+→Zn2[Fe(CN)6]↓ (37)

+2Zn2+→Zn2[Fe(CN)6]↓ (37)

生成的Zn(CN)2沉淀可以使用硫酸处理,生成的氰化氢使用碱液吸收返回浸金工艺流程。沉淀中的CuCN易溶于氨水生成铜氨络离子,Zn2[Fe(CN)6]则不溶于氨水,可溶于过量的碱,从而实现重金属的回收综合利用[3]。

锌盐沉淀法反应速度快,工艺流程简单,运行成本较低。不但可以净化氰化废水,还可以实现有价物质的综合回收再利用。缺点是氰化物的去除率不高,且无法处理氰化废水中的硫氰化物,一般用于高浓度的氰化废水的预处理。

3.2 铁盐沉淀法

铁盐沉淀法通常将硫酸亚铁等亚铁盐作为沉淀剂加入氰化废水,与氰化物反应生成普鲁士蓝沉淀。而废水中的铜、锌等氰络离子会解离出少量铜、锌等重金属离子,与亚铁氰络离子反应生成Me2Fe(CN)6·xH2O共沉淀。基本反应如下:

3Fe2++6CN-→Fe2[Fe(CN)6]↓ (38)

Fe2++2OH-→Fe(OH)2 (39)

Fe(OH)2+6CN-→2OH-+ (40)

(40)

+2Fe2+→Fe2[Fe(CN)6]↓ (41)

+2Fe2+→Fe2[Fe(CN)6]↓ (41)

6Fe2[Fe(CN)6]+3O2+6H2O→2Fe4[Fe(CN)6]3↓+4Fe(OH)3↓ (42)

2Cu2++ →Cu2Fe(CN)6↓ (43)

→Cu2Fe(CN)6↓ (43)

2Zn2++ →Zn2Fe(CN)6↓ (44)

→Zn2Fe(CN)6↓ (44)

由上述反应可知,亚铁离子的沉淀反应主要分为两步进行:第一步是亚铁离子与氰离子络合成亚铁氰化物;第二步是亚铁氰化物进一步转化成普鲁士蓝型沉淀。

迟崇哲等[51]和熊正为[52]的研究表明,pH值对铁盐沉淀法除氰的影响较大,将pH值调节至9.50~10.50之间时,有利于促进亚铁氰化物的络合。而当溶液pH值处于7.00~8.00之间时,亚铁氰化物转化成普鲁士蓝的效果较好。陈华进[53]利用亚铁盐处理含氰废水时发现,当溶液的pH值达到8后,普鲁士蓝易发生分解,废水中铁氰络离子浓度迅速增加。

铁盐沉淀法的主要特点是试剂来源广、价格低廉、操作简单、运行成本低。但该法处理深度不够,只适用于处理中低浓度的含氰废水,且无法处理溶液中的硫氰化物。铁盐沉淀法所生成的普鲁士蓝沉淀,后续需要进行焚烧、深埋处理,或是用于制作铁蓝、黄血盐等产品,进行综合回收利用[53]。

3.3 铜盐沉淀法

铜盐沉淀法主要是通过向氰化废水中加入二价铜离子,在亚硫酸钠或焦亚硫酸钠等还原性试剂的作用下,与溶液中的氰离子、硫氰根离子形成CuCN、CuSCN等沉淀达到去除氰化物的目的。加入的铜离子也会与亚铁氰络离子生成亚铁氰化铜沉淀。主要反应如下:

+4Cu2++3H2O→4Cu++6H++

+4Cu2++3H2O→4Cu++6H++ (45)

(45)

2Cu2++8CN-→(CN)2+ (46)

(46)

2Cu2++ →CN2[Fe(CN)6]↓ (47)

→CN2[Fe(CN)6]↓ (47)

2Cu2++ →3CuCN↓ (48)

→3CuCN↓ (48)

Cu2++CN-→CuCN↓ (49)

Cu++SCN-→CuSCN↓ (50)

铜盐沉淀法反应迅速,沉淀过程较为复杂,生成的沉淀种类较多。只有当加入足量的铜离子时,氰离子才能以CuCN的形式沉淀下来。沉淀中的亚铁氰化铜在碱性条件下会发生溶解,而在酸性条件下,会有氰化氢气体生成,因此溶液pH值应保持在弱酸性至弱碱性[3]。如果同时加入亚硫酸钠等还原性试剂和硫酸铜,或亚硫酸钠加入过量时,亚硫酸钠可能会与硫酸铜反应生成单质硫和氧化亚铜[54]。Noranda公司[55]向氰化废水中加入硫酸铜和硫酸亚铁,将游离氰转化为氰化亚铜沉淀,部分金属氰络合物与氢氧化铁形成共沉淀,残留的氰化物通过添加过氧化氢氧化除去。

铜盐沉淀法的优点是可同时沉淀除去溶液中的氰化物和硫氰化物。但铜盐价格较高,研究沉淀物中铜盐的回用技术,是降低铜盐沉淀法综合运行成本的关键途径之一。

4 氰化物回收法

4.1 酸化回收法

酸化回收法又称AVR(Acidification volatilization regeneration)法,是传统的氰化废水处理方法。早在1930年,酸化回收法就在国外金矿进行了实际应用。酸化回收工艺主要有3个步骤,即氰化废水的酸化、HCN的吹脱和HCN气体的吸收。首先是向氰化废水中加酸调节pH至酸性,金属氰络合物分解生成HCN气体,同时溶液中的铜离子生成的CuCN与CuSCN沉淀。溶液中的铅、锌、铜等重金属离子以Me2[Fe(CN)6]的形式沉淀下来:

CN-+H+→HCN↑ (51)

+4H+→4HCN↑+Pb2+ (52)

+4H+→4HCN↑+Pb2+ (52)

+4H+→4HCN↑+Zn2+ (53)

+4H+→4HCN↑+Zn2+ (53)

+2H+→2HCN↑+CuCN↓ (54)

+2H+→2HCN↑+CuCN↓ (54)

2Pb2++ →Pb2[Fe(CN)6] ↓ (55)

→Pb2[Fe(CN)6] ↓ (55)

2Zn2++ →Zn2[Fe(CN)6] ↓ (56)

→Zn2[Fe(CN)6] ↓ (56)

CuCN+SCN-+H+→HCN↑+CuSCN↓ (57)

4 +12H++

+12H++ →12HCN↑+Cu4[Fe(CN)6]↓ (58)

→12HCN↑+Cu4[Fe(CN)6]↓ (58)

4 +8H++

+8H++ →8HCN↑+Ag4[Fe(CN)6]↓ (59)

→8HCN↑+Ag4[Fe(CN)6]↓ (59)

+SCN-+2H+→2HCN↑+AgSCN↓ (60)

+SCN-+2H+→2HCN↑+AgSCN↓ (60)

2Ni2++ →Ni2[Fe(CN)6]↓ (61)

→Ni2[Fe(CN)6]↓ (61)

盛慧敏[56]采用酸化法处理含氰废水,实现贫液中99%以上的氰化钠回收再利用,但单位处理成本增加了3.47元/m3。李亚峰等[57]使用硫酸处理含氰废水,经多次吹脱溢出的氰化氢气体使用碱液吸收再利用,废水中的金属离子转换为沉淀除去。

酸化回收法可实现游离氰的回收,但从生产统计数据来看,所回收氰化物的价值还难以补偿回收成本,且酸化回收法难以彻底去除硫氰化物,容易腐蚀管道和设备,设备投资、维护成本较高,存在较大的安全隐患[58-59],一般常与其他处理方法联合使用。

4.2 离子交换法

离子交换法是固相中的离子与液相中离子间所进行的一种可逆性化学反应。离子交换树脂按性能可分为阳离子交换树脂和阴离子交换树脂,两种树脂按照活性基团不同,分别又可以分为强酸性、弱酸性树脂和强碱性、弱碱性树脂。按照空隙不同,离子交换树脂又可以分为凝胶型和大孔型树脂[60]。离子交换法是利用阴离子交换树脂,与溶液中以阴离子形式存在的氰化物发生交换反应进行分离,用R—OH代表处理后的阴离子交换树脂,交换反应过程如下:

R—OH+CN-→RCN+OH- (62)

R—OH+SCN-→RSCN+OH- (63)

2R—OH+ →R2Zn(CN)4+2OH- (64)

→R2Zn(CN)4+2OH- (64)

2R—OH+ →R2Cu(CN)3+2OH- (65)

→R2Cu(CN)3+2OH- (65)

4R—OH+ →R4Fe(CN)6+4OH- (66)

→R4Fe(CN)6+4OH- (66)

在强碱性阴离子交换树脂上,主要的几种阴离子的吸附能力强弱依次为[60]: 、

、 、SCN-、CN-、

、SCN-、CN-、 。饱和阴离子交换树脂在进行解吸时,需要根据离子在树脂相的存在状态、树脂性质和工艺要求,来选择解吸剂。常用的解吸剂主要有硫脲、硫氰酸盐、氯化钠、无机酸和氢氧化钠等。

。饱和阴离子交换树脂在进行解吸时,需要根据离子在树脂相的存在状态、树脂性质和工艺要求,来选择解吸剂。常用的解吸剂主要有硫脲、硫氰酸盐、氯化钠、无机酸和氢氧化钠等。

南非早在1950年就开始对离子交换法处理氰化废水进行研究;1970年苏联正式将离子交换工业装置投入氰化废水处理中,运行效果较好[61]。何敏[62]使用D296R和D261树脂回收废水中的氰化物,并进行热力学和动力学分析,确定吸附在室温下是瞬时反应,液膜扩散是静态吸附的速率控制步骤,吸附过程属于有利吸附。李秀玲[63]的研究表明,201×7树脂对铁氰络离子的吸附解吸过程主要为液膜扩散控制,在解吸过程中,铁的存在会导致树脂中毒,采用氯化钠和水合肼的混合溶液可以有效解吸铁氰络离子。

离子交换法操作简单,处理效果明显,可以回收氰化物和重金属化合物。但离子交换树脂价格较高,解吸成本高,废水中存在的铁氰络合物容易导致树脂中毒,操作复杂,解吸液的后续处理仍是难题[64]。

5 其他工艺技术

5.1 压滤-洗涤工艺

早在1996年和1997年时,北京有色冶金设计研究总院的罗中兴、谢纪元[65],以及地矿部吉林地勘局的赵占清,吉林省地质科学研究所的孟东、陈玉娥等[66]就详细讨论过压滤技术在含氰尾矿处理中的应用。基于当时的历史时期,考虑压滤技术主要是解决尾矿干堆的问题。但压滤技术在黄金行业的早期尝试为今后的压滤-洗涤技术开发和应用起到了非常重要的探索作用。

早期实践证明,采用压滤处理,可有效降低氰渣的含水率,提高金的回收率,降低氰化钠以及贫液在尾渣中的损失。但是,早期压滤工艺的实践和探索,在对压滤设备的功能设计,例如是否需要隔膜挤压和吹风功能等方面还存在不一致的看法。

另一个典型例子是1982年时陶云杰[67]对灵山、玲珑、金厂峪三家氰化厂的洗涤工艺、洗涤流程、设备和洗涤效率等方面的分析比较。对比过滤洗涤、逆流洗涤和联合洗涤三种洗涤工艺,陶云杰认为洗涤流程的发展趋势是过滤洗涤会逐渐被逆流洗涤或联合洗涤所取代。

但随着压滤设备设计、制造的进步,氰渣排放相关环境标准的逐渐严格,压滤-洗涤工艺逐渐显示出其独特的优势。其一,含氰尾矿浆经压滤处理后,滤饼含水率得到有效降低,降至15%及以下已被近年来的工业数据所验证。其二,压滤-洗涤一体化的设备,能够实现使用较少量的洗水即满足氰化尾渣进入尾矿库的环保要求,工业试验数据表明,使用湿滤饼质量0.7倍的洗水洗涤,氰渣的总氰可降低至5.0 mg/L以下。压滤-洗涤一体化设备具有操作简便、自动化程度高的优点,非常适宜工业化规模生产应用。其三,经压滤-洗涤后,含氰尾矿浆的脱氰处理就转化为含氰洗涤液的处理,相对于直接对尾矿浆处理,洗涤液处理所需的设备容积、处理量和动力消耗等更小,处理工艺选择的灵活性也大为提高。

特别是对于待处理的贫液或废水中同时存在氰化物和高浓度硫氰化物的情况,采用前述的铜盐沉淀法不仅可沉淀去除氰化物,还可有效去除硫氰化物。这一工艺已在赤峰柴胡栏子黄金矿业有限公司的滤饼洗涤水净化试验研究中得到验证。

在氰渣的洗涤方面,也有研究者对洗涤工艺本身进行了有益地尝试。刘强等[68]对含氰尾矿进行水洗实验研究,发现添加洗涤药剂CHXT01对氰渣进行洗涤的效果要优于单纯的水洗。采用液固比为3:1、搅拌速度800 r/min、药剂投加量0.2 g /L、洗涤0.5 h的条件洗涤氰渣1次,洗涤后的氰渣经毒性浸出实验鉴别,其浸出毒性能满足第Ⅱ类一般工业固体废物的要求;将液固比提高至5:1,保持其它洗涤条件不变,氰渣经1次洗涤后,其浸出毒性能够达到第Ⅰ类一般工业固体废物的要求。

相对于压滤-洗涤一体化设备制造的进步,在氰化尾渣压滤、滤饼洗涤方面的机理研究工作则略显滞后,对含氰洗涤水的低成本、高效率的脱氰处理仍是今后研究工作的努力方向。

5.2 三废协同净化法

三废协同净化法采用“以废治废”的方式,对多种工业废物进行协同治理[69]。氰化尾渣产出较大,处理药剂费用往往占净化成本的主要部分。根据原矿成分和处理工艺不同,部分氰化尾渣中含有大量铁、硫等元素。氰渣中的硫元素通常使用浮选富集-焙烧工艺制备硫酸,其中的铁元素通过高酸浸出或高温氯化法回收用于制备铁红或炼铁原料[70-71]。然而与金、银、铜等金属元素的回收价值相比,将铁、硫等元素回收制备副产品的收益和成本不成正比。因此可以直接将含硫烟气或含铁废液引入脱氰工段,用于氰化尾渣的无害化处理。

山东恒邦冶炼股份有限公司利用高含硫烟气对氰化尾渣进行无害化处理,并通过沉淀、铜冶炼系统回收有价金属元素,可同步实现氰化尾渣和含硫烟气的净化处理[72]。长春黄金研究院分别将焙烧、生物氧化和热压氧化处理金精矿时所产生的含硫烟气或氧化性废液通入氰化浸金工段,产生的氰渣可以达到一般工业固废的标准,从根本上改变氰渣为危险废物的性质,目前已在黄金企业中完成工业试验或应用[73]。钢铁行业的酸洗废液中常含有大量的硫酸亚铁,远超国家排放标准,可以用于氰化尾渣脱氰处理。

三废协同净化技术以工艺生产过程中产生的废物作为净化药剂,在降低氰化尾渣处理成本的同时,实现多种工业废物的综合治理,处理效果较好,运行成本较低。但该技术受限于企业或周边工业园区已有生产工艺,需要根据实际生产情况进行调整。

6 结论

当前,随着人们环保意识的加强和国家相关环保政策的收紧,氰化尾渣的排放标准势必愈加严格。对于氰渣的脱氰处理技术,在工业应用上最重要的影响因素便是其处理成本。然而,现有的氰化尾渣脱氰技术均存在一些不足。

1) 碱性氯化法、铁盐沉淀法和酸化回收法等脱氰技术,处理成本相对较低,但处理深度不够或是无法处理某种含氰物质,无法满足日益严格的环保要求,需要结合其它脱氰工艺进行综合处理。高铁酸盐氧化法、过氧硫酸盐氧化法和加压水解法能够有效去除多种氰化物,但较高的药剂费用或设备成本是影响其工业化应用的主要因素。

2) 从综合利用的角度来看,采用水泥窑等协同处置氰化尾渣,用于制备水泥等建筑材料是最为理想的处理方法,可深度破坏氰化物并实现氰渣的资源化利用。但随着各种危险固体废物的待处理量不断攀升,该工艺的处置能力及成本直接影响氰化尾渣的处理情况。对于自有金矿的黄金冶炼企业,氰渣回填是最为可行的办法,此时对脱氰工艺的选择尤为重要。无害化处理后的氰渣需要满足环境标准的填埋要求,并选择合适的充填方式,避免填埋后破坏周边生态环境。

3) 从目前的技术现状来看,压滤-洗涤工艺操作简单,自动化程度高,能够快速有效地洗脱氰渣中的多种氰化物,洗涤液处理可以借鉴氰化废水的相关处理技术。该方法不会向氰化尾渣中引入新的离子,有利于氰渣的后续综合利用。压滤-洗涤工艺的关键问题仍在于继续加强矿浆压滤、滤饼洗涤的基础理论研究,以及进一步降低洗涤液处理的费用。

4) 三废协同净化法将生产过程中产生的其他废物与氰化尾渣进行综合治理,直接利用工业废物作为净化药剂处理氰化尾渣,可以实现废物综合利用和环境保护。三废协同净化法基本无需额外添加净化药剂,大大降低了氰渣的处理成本,但其反应原理与其他脱氰技术相同,因此也存在氰化物去除深度不足等问题。

5) 高效、低廉的脱氰处理工艺仍是当今黄金冶炼行业需要关注研究的重点。当前正在研究的非氰浸金工艺如硫代硫酸盐法、硫氰酸盐法和硫脲法,如能成功应用于提金工业化生产,则有望从源头上消除氰化尾渣的产生。

REFERENCES

[1] BOTZ M M, MUDDER T I, AKCIL A U. Developments in mineral processing[M]. Amsterdam: Elsevier Science, 2005: 672-702.

[2] 杨天足. 贵金属冶金及产品深加工[M]. 长沙: 中南大学出版社, 2005: 191-193.

YANG Tian-zu. Precious metal metallurgy and deep processing of products[M]. Changsha: Central South University Press, 2005: 191-193.

[3] 宋永辉, 兰新哲, 何 辉. 提金氰化废水处理理论与方法[M]. 北京: 冶金工业出版社, 2015: 13-223.

SONG Yong-hui, LAN Xin-zhe, HE Hui. Theory and method of gold extraction and cyanidation wastewater treatment[M]. Beijing: Metallurgical Industry Press, 2015: 13-223.

[4] 许 勇, 马春红. 黄金行业的“生死线”[EB/OL]. [2020-07]. http://www.gold.org.cn/ky1227/hb/201803/t20180328_177990.html.

XU Yong, MA Chun-hong. “The edge of life and death” of gold industry[EB/OL]. [2020-07]. http://www.gold.org.cn/ ky1227/hb/201803/t20180328_177990.html.

[5] 高大明. 氰化物污染及其治理技术(续二)[J]. 黄金, 1998, 19(3): 57-59.

GAO Da-ming. Cyanide pollution and treatment technologies (Continued 2)[J]. Gold, 1998, 19(3): 57-59.

[6] HJ 943—2018. 黄金行业氰渣污染控制技术规范[S].

HJ 943—2018. Technical specification pollution control of cyanide leaching residue in gold industry[S].

[7] 董凯伟, 白云龙, 谢 锋, 等. 氰化废水回收技术综述[J]. 有色金属(冶炼部分), 2020(4): 75-83.

DONG Kai-wei, BAI Yun-long, XIE Feng, et al. Review on recovery technologies of cyanide-containing wastewater[J]. Nonferrous Metals (Extractive Metallurgy), 2020(4): 75-83.

[8] 王 洋, 王宝山, 高慧娟, 等. 碱性氯化法处理某金矿遗留含氰废水[J]. 中国有色冶金, 2020, 49(1): 69-72.

WANG Yang, WANG Bao-shan, GAO Hui-juan, et al. Treatment of cyanide bearing waste water from a gold mine by alkaline chlorination[J]. China Nonferrous Metallurgy, 2020, 49(1): 69-72.

[9] 万志鹏. 含氰废水处理研究进展[J]. 山东化工, 2019, 48(11): 34-35.

WAN Zhi-peng. The research progress in treatment of cyanide-containing wastewater[J]. Shandong Chemical Industry, 2019, 48(11): 34-35.

[10] 许 永, 邵立南, 杨晓松. 碱性氯化法处理黄金氰化废 水[J]. 有色金属工程, 2013, 3(3): 38-40.

XU Yong, SHAO Lin-an, YANG Xiao-song. Treatment of gold cyanide wastewater by alkaline chlorination[J]. Nonferrous Metals Engineering, 2013, 3(3): 38-40.

[11] 范文君. 碱性氯化法处理处置含氰废液[J]. 资源节约与环保, 2013(6): 94.

FAN Wen-jun. Treatment of cyanide containing waste liquid by alkaline chlorination[J]. Resources Economization & Environmental Protection, 2013(6): 94.

[12] 邓 嫔. 三段碱性氯化氧化处理高浓度氰化物废水[J]. 湖南有色金属, 2015, 31(2): 54-55, 77.

DENG Pin. Treatment of high concentration cyanide wastewater by three-stage alkaline chlorination and oxidation[J]. Hunan Nonferrous Metals, 2015, 31(2): 54-55, 77.

[13] 费运良, 李哲浩, 兰馨辉, 等. 氰渣回填无害化处理技术试验研究[J]. 黄金, 2018, 39(6): 65-68.

FEI Yun-liang, LI Zhe-hao, LAN Xin-hui, et al. Experimental study on innocuous treatment technology of cyanogen slag backfill[J]. Gold, 2018, 39(6): 65-68.

[14] 王 岩, 郝晓旭, 鲁然英, 等. 黄金冶炼含氰废渣对环境的影响及处理方法[J]. 河南建材, 2013(4): 91-93.

WANG Yan, HE Xiao-xu, LU Ran-ying, et al. Influence of cyanide containing waste residue from gold smelting on environment and its treatment[J]. Henan Building Materials, 2013(4): 91-93.

[15] SMITH A, MUDDER T. Chemistry and treatment of cyanidation wastes[M]. London: Mining Journal Books Ltd, 1991: 327-328.

[16] KUYUCAK N, AKCIL A. Cyanide and removal options from effluents in gold mining and metallurgical processes[J]. Minerals Engineering, 2013, 50/51: 13-29.

[17] 邱 沙, 郭鹏志, 郑 其, 等. 焦亚硫酸钠-空气法处理含氰尾矿浆[J]. 有色金属(冶炼部分), 2015(12): 59-62.

QIU Sha, GUO Peng-zhi, ZHENG Qi, et al. Treatment of cyanide tailing slurry by sodium pyrosulfite-air method[J]. Nonferrous Metals(Extractive Metallurgy), 2015(12): 59-62.

[18] 刘 影, 王 莹, 郭雪婷, 等. 因科法-亚铁盐联合处理某黄金矿山含氰尾矿试验研究[J]. 黄金, 2019, 40(9): 71-74.

LIU Ying, WANG Ying, GUO Xue-ting, QIU Lu-ming. Experimental study on the treatment of cyanide bearing tailings in a gold mine by the combination of Inconel method and ferrous salt[J]. Gold, 2019, 40(9): 71-74.

[19] 万义辉, 李茂康. 含氰废水破坏性处理方法[J]. 江西化工, 2004(4): 26-28.

WAN Yi-hui, LI Mao-kang. Destructive treatment of cyanide containing wastewater[J]. Jiangxi Chemical Industry, 2004(4): 26-28.

[20] 廖梅芳, 聂建瑞. 二氧化硫空气法处理黄金矿山含氰废水研究[J]. 价值工程, 2019, 38(20): 222-224.

LIAO Mei-fang, NIE Jian-rui. Study on the treatment of cyanide containing wastewater from gold mines by sulfur dioxide air process[J]. Value Engineering, 2019, 38(20): 222-224.

[21] 高大明. 氰化物污染及其治理技术(续八)[J]. 黄金, 1998, 19(9): 58-59.

GAO Da-ming. Cyanide pollution and treatment technologies (Continued 8)[J]. Gold, 1998, 19(9): 58-59.

[22] 李建勃, 蔡德耀, 刘书敏, 等. 含氰废水化学处理方法的研究进展及其应用[J]. 能源与环境, 2009(4): 84-85, 96.

LI Jian-bo, CAI De-yao, LIU Shu-min, et al. Research progress and application of chemical treatment of cyanide containing wastewater[J]. Energy and Environment, 2009(4): 84-85, 96.

[23] 陈民友, 袁 玲. 采用过氧化氢氧化法处理酸性含氰废水技术的研究[J]. 黄金, 1998, 19(3): 47-50.

CHEN Min-you, YUAN Ling. Study on the treatment of acid cyanide containing wastewater by hydrogen peroxide oxidation[J]. Gold, 1998(3): 47-50.

[24] 孙 旭. 过氧化氢氧化法处理含氰废水的试验研究[J]. 黄金科学技术, 2003, 11(5): 32.

SUN Xu. Study on the treatment of cyanide containing wastewater by hydrogen peroxide oxidation[J]. Gold Science and Technology, 2003, 11(5): 32.

[25] 杨 珣, 周青龄. 电镀含氰废水处理实用工艺技术现状及展望[J]. 能源研究与管理, 2011(1): 17-20, 52.

YANG Xun, ZHOU Qing-ling. Current situation and prospect on processing craft of electroplating cyanogen- containing wastewater[J]. Energy Research and Management, 2011(1): 17-20, 52.

[26] 李延吉, 降向正, 申 波, 等. 夹皮沟矿业公司干堆氰化尾矿淋溶液的治理与应用实践[J]. 黄金, 2013, 34(6): 63-67.

LI Yan-ji, JIANG Xiang-zheng, SHEN Bo, et al. Treatment and application of drenching solution of cyanide tailing in Jiapigou mining company[J]. Gold, 2013, 34(6): 63-67.

[27] 吴 铃, 楚金澄, 李延吉. 臭氧氧化法处理含氰废水工艺的系统优化[J]. 黄金, 2016, 37(7): 69-75.

WU Ling, CHU Jin-cheng, LI Yan-ji. System optimization of oxygen oxidation process for treatment of cyanide- containing wastewater[J]. Gold, 2016, 37(7): 69-75.

[28] 杨 丹. 臭氧氧化法处理含氰废水工艺的系统优化[J]. 环境与发展, 2019, 31(7): 112, 160.

YANG Dan. System optimization of oxygen oxidation process for treatment of cyanide-containing wastewater[J]. Environment and Development, 2019, 31(7): 112, 160.

[29] 高大明. 氰化物污染及其治理技术(续完)[J]. 黄金, 1998, 19(12): 53-55.

GAO Da-ming. Cyanide pollution and treatment technologies (Finish)[J]. Gold, 1998, 19(12): 53-55.

[30] 张振铎. 含氰废水加压水解脱氰[J]. 石油化工环境保护, 1996(2): 18-22.

ZHANG Zhen-duo. Cyanogen removal of pressurized hydrolysis for cyanogen wastewater[J]. Environment Protection in Petrochemical Industry, 1996(2): 18-22.

[31] 朱恩光. 蒸汽加热水解法处理含氰污水[J]. 工业水处理, 1988, 8(3): 45-48.

ZHU En-guang. Treatment of cyanide containing wastewater by steam heating hydrolysis[J]. Industrial Water Treatment, 1988, 8(3): 45-48.

[32] 兰馨辉, 杨 超, 潘祖鸿, 等. 加压水解法处理某氰化尾矿试验研究[J]. 黄金, 2019, 40(2): 69-72.

LAN Xin-hui, YANG Chao, PAN Zu-hong, et al. Experimental study on the treatment of a cyanide tailing by pressurized hydrolysis[J]. Gold, 2019, 40(2): 69-72.

[33] 姜莉莉, 薛文平, 马红超, 等. 加压水解法处理含氰废水的研究[J]. 环境科学与技术, 2008, 31(12): 140-144.

JIANG Li-li, XUE Wen-ping, MA Hong-chao, et al. Treatment of cyanide wastewater with pressurized hydrolysis[J]. Environmental Science & Technology, 2008, 31(12): 140-144.

[34] 杨先义, 杨普江. 废水中氰化物加压水解反应动力学及工艺条件的优化[J]. 山东化工, 2003, 32(5): 11-14.

YANG Xian-yi, YANG Jin-jiang. Kinetics of pressured hydrolysis of cyanides in wastewater and optimization of reaction condition[J]. Shandong Chemical Industry, 2003, 32(5): 11-14.

[35] 张家骅, 凡发珍. 加压水解法处理含氰废水[J]. 环境科学与技术, 1988(3): 44-45.

ZHANG Jia-hua, FAN Fa-zhen. Treatment of cyanide containing wastewater by pressurized hydrolysis[J]. Environmental Science & Technology, 1988(3): 44-45.

[36] 王成功, 周世杰, 张淑敏. 氰化物水解除氰动力学研究[J]. 有色金属(选矿部分), 2004(5): 25-27, 18.

WANG Cheng-gong, ZHOU Shi-jie, ZHANG Shu-min. Study on the kinetics of cyanide removal by hydrolysis[J]. Nonferrous Metals (Mineral Processing), 2004(5): 25-27, 18.

[37] 宋永辉, 雷思明. 含氰废水的电化学处理技术研究进展[J]. 黄金科学技术, 2016, 24(4): 137-143.

SONG Yong-hui, LEI Si-ming. Research and development of treatment cyanide wastewater by electrochemical method[J]. Gold Science and Technology, 2016, 24(4): 137-143.

[38] 谢国忠. 含氰电镀废水应用电化学氧化法处理的分析[J]. 环境与发展, 2019, 31(2): 120, 122.

XIE Guo-zhong. Analysis of electrolytic oxidation treatment of cyanide-containing electroplating wastewater[J]. Environment and Development, 2019, 31(2): 120, 122.

[39] STAHL G E. Opusculum chymico-physico-medicum[M]. Charleston: Nabu Press, 1715: 742.

[40] 卫世乾. 复合高铁酸盐、次氯酸钠处理含重金属氰根配离子配水的研究[D]. 郑州: 郑州大学, 2006.

WEI Shi-qian. Study on the treatment of heavy metal containing cyanogen with composite ferrate and sodium hypochlorite[D]. Zhengzhou: Zhengzhou University, 2006.

[41] GONZALEZ-MERCHAN C, GENTY T, BUSSIERE B, et al. Ferrates performance in thiocyanates and ammonia degradation in gold mine effluents[J]. Minerals Engineering, 2016, 95: 124-130.

[42] SHARMA V K, BURNETT C R, O'CONNOR D B, et al. Iron(Ⅵ) and iron(Ⅴ) oxidation of thiocyanate[J]. Environmental Science & Technology, 2002, 36(19): 4182-4186.

[43] 朱铭桥. 电化学在线制备高铁酸盐装置的开发及用于实际含氰废水的处理研究[D]. 厦门: 华侨大学, 2016.

ZHU Ming-qiao. Developing apparatus for on-line electro-chemical preparation of ferrate(Ⅵ) for treating wastewater containing cyanide[D]. Xiamen: Huaqiao University, 2016.

[44] HEWITT D, SIMONS A, BREUER P. A fundamental investigation of the Caro’s acid cyanide destruction process[J]. Canadian Metallurgical Quarterly, 2015, 54(3): 261-268.

[45] TEIXEIRA L, ANDI J, YOKOYAMA L. Oxidation of cyanide solutions using Caro’s acid[J]. Minerals Engineering, 2013, 45: 81-87.

[46] BUDAEV S, BATOEVA A, TSYBIKOVA B. Degradation of thiocyanate in aqueous solution by persulfate activated ferric ion[J]. Minerals Engineering, 2015, 81: 88-95.

[47] NOGUCHI K, FUKUNAGA K, IMAYASU E, et al. Decomposition of insoluble cyanide in contaminated soil by base-activated sodium persulfate[J]. Journal of Chemical Engineering of Japan, 2015, 48(12): 970-975.

[48] 郭前进. 氰化钠厂含氰废渣处理技术探讨[J]. 山西煤炭管理干部学院学报, 2004(1): 87-88.

GUO Qian-jin. Discussion on treatment technology of cyanide containing waste residue in sodium cyanide plant[J]. Journal of Shanxi Coal-mining Administrators college, 2004(1): 87-88.

[49] 谢 锋, 董凯伟, 畅永锋, 等. 一种氰化尾渣的无害化处理方法, CN108515073A[P]. 2018-05-02.

XIE Feng, DONG Kai-wei, CHANG Yong-feng, et al. A harmless treatment method of cyanidation residue, CN108515073A[P]. 2018-05-02.

[50] 国家危险废物名录(2021年版)[S].

Directory of National Hazardous Wastes (Version 2021)[S].

[51] 迟崇哲, 刘 影, 王 莹, 等. 某含氰废水中重金属高效分离回收及治理试验研究[J]. 黄金, 2019, 40(12): 61-64, 76.

CHI Chong-zhe, LIU Ying, WANG Ying, et al. Experimental study on high efficient separation, recovery and treatment of heavy metals in a cyanide containing wastewater[J]. Gold, 2019, 40(12): 61-64, 76.

[52] 熊正为. 硫酸亚铁法处理电镀含氰废水的试验研究[J]. 湖南科技学院学报, 2007, 28(9): 49-52.

XIONG Zheng-wei. Study on the treatment of cyanide containing electroplating wastewater by ferrous sulfate method[J]. Journal of Hunan University of Science and Engineering, 2007, 28(9): 49-52.

[53] 陈华进. 硫酸亚铁法处理高浓度含氰废水[J]. 工业水处理, 2009, 29(10): 86-88.

CHEN Hua-jin. Treatment of highly concentrated cyanide-containing wastewater by ferrous sulfate method[J]. Industrial Water Treatment, 2009, 29(10): 86-88.

[54] 王胜广, 何 为, 王 翀, 等. 亚硫酸钠还原法制备氧化亚铜工艺优化研究[J]. 广州化工, 2016, 44(2): 44-46.

WANG Sheng-guang, HE Wei, WANG Chong, et al. Optimization of processes for preparation of cuprous oxide by sodium sulfite reduction[J]. Guangzhou Chemical Industry, 2016, 44(2): 44-46.

[55] KONIGSMANN E, GOODWIN E, LARSEN C. Water management and effluent treatment practice at the golden giant mine[C]// Proceedings of the 21st Annual Meeting of the Canadian Mineral Processors. Ottawa: Hemlo Gold Mines Inc, 1989: 65-94.

[56] 盛惠敏. 酸化法处理含氰废水[J]. 新疆有色金属, 2010, 33(S2): 108, 110.

SHENG Hui-min. Treatment of cyanide containing wastewater by acidification[J]. Xinjiang Nonferrous Metals, 2010, 33(S2): 108, 110.

[57] 李亚峰, 顾 涛. 金矿含氰废水处理技术[J]. 当代化工, 2003, 32(1): 1-4.

LI Ya-feng, GU Tao. Treatment technology of cyanide containing wastewater from gold mine[J]. Contemporary Chemical Industry, 2003, 32(1): 1-4.

[58] 高大明. 氰化物污染及其治理技术(续六)[J]. 黄金, 1998, 19(7): 58-60.

GAO Da-ming. Cyanide pollution and treatment technologies (Continued 6)[J]. Gold, 1998, 19(7): 58-60.

[59] 陈华进. 高浓度含氰废水处理[D]. 南京: 南京工业大学, 2005.

CHEN Hua-jin. Study on treatment for high concentration cyanide-contained wastewater[D]. Nanjing: Nanjing Tech University, 2005.

[60] 廖 赞. 用强碱性阴离子交换树脂回收氰化物的研究[D]. 西安: 西安建筑科技大学, 2005.

LIAO Zan. Recovery of cyanide with strong basic anion exchange resin[D]. Xi’an: Xi’an University of Architecture and Technology, 2005.

[61] 高大明. 氰化物污染及其治理技术(续十)[J]. 黄金, 1998, 19(11): 58-60, 23.

GAO Da-ming. Cyanide pollution and treatment technologies (Continued 10)[J]. Gold, 1998, 19(11): 58-60, 23.

[62] 何 敏. 大孔阴离子交换树脂回收氰化物的应用基础研究[D]. 西安: 西安建筑科技大学, 2005.

HE Min. An application fundamental study on recovery cyanide by macroporous anion exchange resin[D]. Xi’an: Xi’an University of Architecture and Technology, 2005.

[63] 李秀玲. 树脂法综合回收铁氰化物的研究[D]. 西安: 西安建筑科技大学, 2008.

LI Xiu-ling. Study on recovery of iron cyanide complexes with ion exchange resin[D]. Xi’an: Xi’an University of Architecture and Technology, 2008.

[64] 顾桂松, 胡湖生, 杨明德. 含氰废水的处理技术最近进展[J]. 环境保护, 2001(2): 16-19.

GU Gui-song, HU Hu-sheng, YANG Ming-de. Recent progress in treatment technology of cyanide containing wastewater[J]. Environmental Protection, 2001(2): 16-19.

[65] 罗中兴, 谢纪元. 论压滤技术在氰化提金厂的应用[J]. 黄金, 1996, 17(4): 27-30, 26.

LUO Zhong-xing, XIE Ji-yuan. On the application of pressure filtration technology in cyaniding gold extraction plant[J]. Gold, 1996, 17(4): 27-30, 26.

[66] 赵占清, 孟 东, 陈玉娥. 压滤技术在含氰尾矿处理工艺中的应用[J]. 吉林地质, 1997, 16(3): 58-65, 82.

ZHAO Zhan-qing, MENG Dong, CHEN Yu-e. Application of pressure filtration technology in the treatment of cyanide bearing tailings[J]. Jilin Geology, 1997, 16(3): 58-65, 82.

[67] 陶云杰. 氰化厂洗涤流程比较[J]. 有色金属(选矿部分), 1982(5): 43-49.

TAO Yun-jie. Comparison of washing process in cyaniding plant[J]. Nonferrous Metals (Mineral Processing), 1982(5): 43-49.

[68] 刘 强, 兰馨辉, 丛忠奎, 等. 含氰尾矿洗脱试验研究[J]. 黄金, 2017, 38(5): 69-72.

LIU Qiang, LAN Xin-hui, CONG Zhong-kui, et al. Experimental study on elution of cyanide bearing tailings[J]. Gold, 2017, 38(5): 69-72.

[69] 迟崇哲, 刘 影, 龙振坤, 等. 黄金行业氰渣脱氰处理技术现状及资源化发展趋势[J]. 黄金, 2020, 41(9): 119-122.

CHI Chong-zhe, LIU Ying, LONG Zhen-kun, et al. Current situation and resource development trend of cyanide removal technology for cyanide residue in gold industry[J]. Gold, 2020, 41(9): 119-122.

[70] 孙留根, 常耀超, 徐晓辉, 等. 氰化尾渣无害化、资源化利用的主要技术现状及发展趋势[J]. 中国资源综合利用, 2017, 35(10): 59-62.

SUN Liu-gen, CHANG Yao-chao, XU Xiao-hui, et al. The main technology status and development trend of harmless and resourceful utilization of cyanide tailings[J]. China Resources Comprehensive Utilization, 2017, 35(10): 59-62.

[71] 刘大学, 郭持皓, 王 云, 等. 青海滩涧山焙烧氰化尾渣回收金银[J]. 有色金属(冶炼部分), 2011(8): 32-35.

LIU Da-xue, GUO Chi-hao, WANG Yun, et al. Gold and silver recovery from residue of roasting-cyaniding process in Tanjianshan of Qinghai[J]. Nonferrous Metals (Extractive Metallurgy), 2011(8): 32-35.

[72] 解维平. 氰化尾渣无害化处理工艺的优化改进[J]. 硫酸工业, 2020(4): 21-23.

XIE Wei-ping. Optimization and improvement of harmless treatment process of cyanidation residue[J]. Sulphuric Acid Industry, 2020(4): 21-23.

[73] 叶锦娟, 李哲浩, 孟凡钰, 等. 新形势下金精矿氰化工艺优化可行性技术及应用[J]. 黄金, 2018, 39(5): 71-73.

YE Jin-juan, LI Zhe-hao, MENG Fan-yu, et al. Feasibility technology and application of gold concentrate cyanidation process optimization under new situation[J]. Gold, 2018, 39(5): 71-73.

Review on treatment technologies of cyanide tailing

YUAN Jia-sheng1, CHANG Yong-feng1, ZHENG Chun-long1, YANG Xin-hua2, 3, WANG Wei1, XIE Feng1

(1. School of Metallurgy, Northeastern University, Shenyang 110004, China;

2. Shandong Gold Group Co. Ltd., Jinan 250101, China;

3. Chifeng Chaihulanzi Gold Mining Co. Ltd., Chifeng 024039, China)

Abstract: Up to now, cyanide has still been the dominant lixiviant used in the gold extraction. In China, there are about 100 million tons of cyanide containing tailings produced by gold industry every year. As the cyanide tailing inevitably entrains soluble cyanide and its derivative, like cyanate and thiocyanate, it has been enlisted in the National Catalogue of Hazardous Wastes. Thus the high-efficient and low-cost de-toxicity treatment of cyanide tailing is a common problem faced by all gold extraction enterprises. According to the different properties and characteristics of the cyanide tailings, many kinds of harmless treatment technologies have been developed and in developing, and some of them have come into commercial practice. However, due to the complexity of existing of various forms of cyanide-related compounds and thiocyanate in cyanide tailings and the increasingly strict environmental standards of national and local governments, great challenge is still posed on the R&D of new treatment technologies. In this paper, a comprehensive review for the cyanide tailings treatment technique was summarized, related to their fundamental mechanism and their practical limitation. Special comment was addressed for the potential application of filter-pressing & cake-washing technology on the treatment of cyanide tailings.

Key words: cyanide tailing; hazardous wastes; cyanidation; cyanide destruction; pressure filtering; cake washing

Foundation item: Project(2018YFC0604604) supported by the National Key Research Development Program of China

Received date: 2020-07-10; Accepted date: 2021-05-06

Corresponding author: CHANG Yong-feng; Tel: +86-13591695918; E-mail: changyf@smm.neu.edu.cn

(编辑 王 超)

基金项目:国家重点研发计划资助项目(2018YFC0604604)

收稿日期:2020-07-10;修订日期:2021-05-06

通信作者:畅永锋,副教授,博士;电话:13591695918;E-mail:changyf@smm.neu.edu.cn

摘 要:迄今为止氰化物仍是黄金冶炼行业主要使用的浸金药剂,我国黄金行业每年产出的氰化尾渣约1亿t。由于氰化尾渣不可避免夹带有毒的可溶性氰根,因此被列入《国家危险废物名录》,对氰化尾渣的高效、低成本脱氰处理是所有黄金冶炼企业面对的共同难题。针对氰化尾渣的性质和特点,目前已有多种氰渣无害化处理技术,部分已实现工业应用。但由于氰渣中存在各种形态的氰化物和硫氰化物,且国家及地方政府的环境标准日趋严格,氰化尾渣脱氰技术的应用面临严峻的挑战。本文对各类氰化尾渣脱氰技术进行综述,基于各种方法的原理对其特点及局限性进行分析,并对压滤-洗涤技术在氰化尾渣处理的应用进行讨论和展望。

[2] 杨天足. 贵金属冶金及产品深加工[M]. 长沙: 中南大学出版社, 2005: 191-193.

[3] 宋永辉, 兰新哲, 何 辉. 提金氰化废水处理理论与方法[M]. 北京: 冶金工业出版社, 2015: 13-223.

[5] 高大明. 氰化物污染及其治理技术(续二)[J]. 黄金, 1998, 19(3): 57-59.

[6] HJ 943—2018. 黄金行业氰渣污染控制技术规范[S].

[7] 董凯伟, 白云龙, 谢 锋, 等. 氰化废水回收技术综述[J]. 有色金属(冶炼部分), 2020(4): 75-83.

[8] 王 洋, 王宝山, 高慧娟, 等. 碱性氯化法处理某金矿遗留含氰废水[J]. 中国有色冶金, 2020, 49(1): 69-72.

[9] 万志鹏. 含氰废水处理研究进展[J]. 山东化工, 2019, 48(11): 34-35.

[10] 许 永, 邵立南, 杨晓松. 碱性氯化法处理黄金氰化废 水[J]. 有色金属工程, 2013, 3(3): 38-40.

[11] 范文君. 碱性氯化法处理处置含氰废液[J]. 资源节约与环保, 2013(6): 94.

[12] 邓 嫔. 三段碱性氯化氧化处理高浓度氰化物废水[J]. 湖南有色金属, 2015, 31(2): 54-55, 77.

[13] 费运良, 李哲浩, 兰馨辉, 等. 氰渣回填无害化处理技术试验研究[J]. 黄金, 2018, 39(6): 65-68.

[14] 王 岩, 郝晓旭, 鲁然英, 等. 黄金冶炼含氰废渣对环境的影响及处理方法[J]. 河南建材, 2013(4): 91-93.

[17] 邱 沙, 郭鹏志, 郑 其, 等. 焦亚硫酸钠-空气法处理含氰尾矿浆[J]. 有色金属(冶炼部分), 2015(12): 59-62.

[18] 刘 影, 王 莹, 郭雪婷, 等. 因科法-亚铁盐联合处理某黄金矿山含氰尾矿试验研究[J]. 黄金, 2019, 40(9): 71-74.

[19] 万义辉, 李茂康. 含氰废水破坏性处理方法[J]. 江西化工, 2004(4): 26-28.

[20] 廖梅芳, 聂建瑞. 二氧化硫空气法处理黄金矿山含氰废水研究[J]. 价值工程, 2019, 38(20): 222-224.

[21] 高大明. 氰化物污染及其治理技术(续八)[J]. 黄金, 1998, 19(9): 58-59.

[22] 李建勃, 蔡德耀, 刘书敏, 等. 含氰废水化学处理方法的研究进展及其应用[J]. 能源与环境, 2009(4): 84-85, 96.

[23] 陈民友, 袁 玲. 采用过氧化氢氧化法处理酸性含氰废水技术的研究[J]. 黄金, 1998, 19(3): 47-50.

[24] 孙 旭. 过氧化氢氧化法处理含氰废水的试验研究[J]. 黄金科学技术, 2003, 11(5): 32.

[25] 杨 珣, 周青龄. 电镀含氰废水处理实用工艺技术现状及展望[J]. 能源研究与管理, 2011(1): 17-20, 52.

[26] 李延吉, 降向正, 申 波, 等. 夹皮沟矿业公司干堆氰化尾矿淋溶液的治理与应用实践[J]. 黄金, 2013, 34(6): 63-67.

[27] 吴 铃, 楚金澄, 李延吉. 臭氧氧化法处理含氰废水工艺的系统优化[J]. 黄金, 2016, 37(7): 69-75.

[28] 杨 丹. 臭氧氧化法处理含氰废水工艺的系统优化[J]. 环境与发展, 2019, 31(7): 112, 160.

[29] 高大明. 氰化物污染及其治理技术(续完)[J]. 黄金, 1998, 19(12): 53-55.

GAO Da-ming. Cyanide pollution and treatment technologies (Finish)[J]. Gold, 1998, 19(12): 53-55.

[30] 张振铎. 含氰废水加压水解脱氰[J]. 石油化工环境保护, 1996(2): 18-22.

[31] 朱恩光. 蒸汽加热水解法处理含氰污水[J]. 工业水处理, 1988, 8(3): 45-48.

[32] 兰馨辉, 杨 超, 潘祖鸿, 等. 加压水解法处理某氰化尾矿试验研究[J]. 黄金, 2019, 40(2): 69-72.

[33] 姜莉莉, 薛文平, 马红超, 等. 加压水解法处理含氰废水的研究[J]. 环境科学与技术, 2008, 31(12): 140-144.

[34] 杨先义, 杨普江. 废水中氰化物加压水解反应动力学及工艺条件的优化[J]. 山东化工, 2003, 32(5): 11-14.

[35] 张家骅, 凡发珍. 加压水解法处理含氰废水[J]. 环境科学与技术, 1988(3): 44-45.

[36] 王成功, 周世杰, 张淑敏. 氰化物水解除氰动力学研究[J]. 有色金属(选矿部分), 2004(5): 25-27, 18.

[37] 宋永辉, 雷思明. 含氰废水的电化学处理技术研究进展[J]. 黄金科学技术, 2016, 24(4): 137-143.

[38] 谢国忠. 含氰电镀废水应用电化学氧化法处理的分析[J]. 环境与发展, 2019, 31(2): 120, 122.

[39] STAHL G E. Opusculum chymico-physico-medicum[M]. Charleston: Nabu Press, 1715: 742.

[40] 卫世乾. 复合高铁酸盐、次氯酸钠处理含重金属氰根配离子配水的研究[D]. 郑州: 郑州大学, 2006.

[43] 朱铭桥. 电化学在线制备高铁酸盐装置的开发及用于实际含氰废水的处理研究[D]. 厦门: 华侨大学, 2016.

[48] 郭前进. 氰化钠厂含氰废渣处理技术探讨[J]. 山西煤炭管理干部学院学报, 2004(1): 87-88.

[49] 谢 锋, 董凯伟, 畅永锋, 等. 一种氰化尾渣的无害化处理方法, CN108515073A[P]. 2018-05-02.

Directory of National Hazardous Wastes (Version 2021)[S].

[51] 迟崇哲, 刘 影, 王 莹, 等. 某含氰废水中重金属高效分离回收及治理试验研究[J]. 黄金, 2019, 40(12): 61-64, 76.

[52] 熊正为. 硫酸亚铁法处理电镀含氰废水的试验研究[J]. 湖南科技学院学报, 2007, 28(9): 49-52.

[53] 陈华进. 硫酸亚铁法处理高浓度含氰废水[J]. 工业水处理, 2009, 29(10): 86-88.

[54] 王胜广, 何 为, 王 翀, 等. 亚硫酸钠还原法制备氧化亚铜工艺优化研究[J]. 广州化工, 2016, 44(2): 44-46.

[56] 盛惠敏. 酸化法处理含氰废水[J]. 新疆有色金属, 2010, 33(S2): 108, 110.

[57] 李亚峰, 顾 涛. 金矿含氰废水处理技术[J]. 当代化工, 2003, 32(1): 1-4.

[58] 高大明. 氰化物污染及其治理技术(续六)[J]. 黄金, 1998, 19(7): 58-60.

[59] 陈华进. 高浓度含氰废水处理[D]. 南京: 南京工业大学, 2005.

[60] 廖 赞. 用强碱性阴离子交换树脂回收氰化物的研究[D]. 西安: 西安建筑科技大学, 2005.

[61] 高大明. 氰化物污染及其治理技术(续十)[J]. 黄金, 1998, 19(11): 58-60, 23.

[62] 何 敏. 大孔阴离子交换树脂回收氰化物的应用基础研究[D]. 西安: 西安建筑科技大学, 2005.

[63] 李秀玲. 树脂法综合回收铁氰化物的研究[D]. 西安: 西安建筑科技大学, 2008.

[64] 顾桂松, 胡湖生, 杨明德. 含氰废水的处理技术最近进展[J]. 环境保护, 2001(2): 16-19.

[65] 罗中兴, 谢纪元. 论压滤技术在氰化提金厂的应用[J]. 黄金, 1996, 17(4): 27-30, 26.

[66] 赵占清, 孟 东, 陈玉娥. 压滤技术在含氰尾矿处理工艺中的应用[J]. 吉林地质, 1997, 16(3): 58-65, 82.

[67] 陶云杰. 氰化厂洗涤流程比较[J]. 有色金属(选矿部分), 1982(5): 43-49.

[68] 刘 强, 兰馨辉, 丛忠奎, 等. 含氰尾矿洗脱试验研究[J]. 黄金, 2017, 38(5): 69-72.

[69] 迟崇哲, 刘 影, 龙振坤, 等. 黄金行业氰渣脱氰处理技术现状及资源化发展趋势[J]. 黄金, 2020, 41(9): 119-122.

[70] 孙留根, 常耀超, 徐晓辉, 等. 氰化尾渣无害化、资源化利用的主要技术现状及发展趋势[J]. 中国资源综合利用, 2017, 35(10): 59-62.

[71] 刘大学, 郭持皓, 王 云, 等. 青海滩涧山焙烧氰化尾渣回收金银[J]. 有色金属(冶炼部分), 2011(8): 32-35.

[72] 解维平. 氰化尾渣无害化处理工艺的优化改进[J]. 硫酸工业, 2020(4): 21-23.

[73] 叶锦娟, 李哲浩, 孟凡钰, 等. 新形势下金精矿氰化工艺优化可行性技术及应用[J]. 黄金, 2018, 39(5): 71-73.