文章编号:1004-0609(2015)-05-1300-08

添加Sb纳米颗粒润滑油的摩擦学性能

徐建林1,2,冯 冲1,2,牛 磊1,2,淡小敏1,2,文 琛1,2

(1. 兰州理工大学 省部共建有色金属先进加工与再利用国家重点实验室,兰州 730050;

2. 兰州理工大学 温州泵阀工程研究院,温州 325105)

摘 要:

采用Sb纳米颗粒作为润滑油添加剂,研究其在不同摩擦条件下的摩擦学性能和抗磨减摩机理。采用CFT-1型材料性能测试仪进行往复摩擦试验,并采用SEM和EDS分析润滑油的润滑效果。结果表明:Sb纳米颗粒的添加可以有效地改善润滑油的抗磨减摩性能;在0.50%(质量分数)的添加量下表现出优异的抗磨减摩效果;Sb纳米颗粒不仅可以吸附在摩擦副表面保护基体材料,还可以对磨损表面进行动态自修复。

关键词:

中图法分类号:TH171.1 文献标志码:A

Tribological properties of lubricant oil with Sb nanoparticles addition

XU Jian-lin1, 2, FENG Chong1, 2, NIU Lei1, 2, DAN Xiao-min1,2, WEN Chen1,2

(1. State Key Laboratory of Advanced Processing and Recycling of Non-ferrous Metals,

Lanzhou University of Technology, Lanzhou 730050, China;

2. Wenzhou Research Institute of Pump and Valve Engineering,

Lanzhou University of Technology, Wenzhou 325105, China)

Abstract: The tribological properties and the anti-wear and reducing friction mechanism of antimony nanoparticles, which were used as lubricating oil additive, were studied under different friction conditions. The reciprocating friction test was done by the CFT-1 material properties tester, and the lubrication effects of lubricating oil were analyzed by SEM and EDS. The results show that the lubricating oil with Sb nanoparticles addition can effectively improve the anti-wear property of lubricating oil. The lubricating oil containing 0.50% (mass fraction) Sb nanoparticles addition exhibits optimal anti-wear property. Sb nanoparticles can not only be absorbed on the surface of friction pair to protect the substrate material, but also have self-repairing function on the worn surface.

Key words: Sb& nanoparticle; lubricant oil; tribological property; additive

近年来,润滑油添加剂作为改善润滑油抗磨减摩性能的重要化工产品在摩擦学领域越来越受到重视。纳米材料由于具有的量子尺寸效应、小尺寸效应、界面与表面效应等特点而逐步被应用到润滑油添加剂研发当中,为提高润滑油的抗磨减摩性能开辟了一条崭新的道路。

纳米金属化合物作为润滑油添加剂以其优异的摩擦学性能、稳定的物理化学性质以及简单的成膜条件,得到了国内外学者越来越多的关注。传统Sb基润滑油添加剂常为Sb的化合物,如硫代锑酸锑(SbSbS4)、三硫化二锑(Sb2S3)、三氧化二锑(Sb2O3)。这些Sb的硫化物和氧化物主要以与含钼化合物协同作用的形式发挥其润滑作用,但这类Sb基润滑油添加剂多含有S、N、P等元素,对润滑油的使用和摩擦副的保护有着不利影响,例如:S元素在摩擦过程中形成的酸性物质较多,会加速润滑油的老化和失效,形成的酸性物质会腐蚀机械零件[1-5]。

采用纳米金属单质作为润滑油添加剂,不仅拥有纳米润滑油添加剂改善润滑油抗磨减摩性能的普遍优点,而且具有操作简单、不易带入杂质或有害元素、绿色环保等优点。Sb元素的结构与同属第Ⅴ主族P元素相似,其具有层状的金属结构,每层都包含相邻的褶皱六元环结构,是一种具有极压、抗磨特性的元素。因此,不考虑与其他物质的协同作用,单独以Sb作为润滑油添加剂成为研究Sb润滑作用与润滑机理的新方向[1, 6-7]。

为了提高润滑油的润滑性能和抗磨减摩性能,本文作者采用Sb纳米颗粒作为润滑油添加剂,研究不同摩擦条件下Sb纳米颗粒作为润滑油添加剂的摩擦性能,并对其抗磨减摩机理进行了分析。

1 实验

1.1 材料与设备

采用QM-3SP04行星式球磨机制备Sb纳米颗粒[8-9],以900SN基础油为实验用基础润滑油,制备Sb质量分数分别为0.25%、0.50%、0.75%和1%的Sb纳米基润滑油,超声分散1 h,得到摩擦试验使用的润滑油。

采用CFT-1型材料性能测试仪进行摩擦实验,实验上试样为GCr15轴承钢球,钢球直径为6 mm,硬度为58~65 HRC;下试样为45号钢圆盘试样,直径为24 mm,高4 mm,硬度为210 HB。

采用JEOL2100透射电镜(TEM)观测实验用Sb纳米颗粒形貌;采用S-480型扫描电镜(SEM)观察其磨痕的表面形貌,采用配有的能谱仪(EDS)分析微区化学成分;采用2206 型表面粗糙度测量仪测量磨痕截面积。

1.2 实验过程

在摩擦试验前,准备好实验用润滑油、钢球和钢盘。首先把经过表面抛光的钢盘和钢球放入到丙酮溶液中,经超声清洗15 min后用吹风机吹干。把钢球和钢盘作为摩擦实验的上、下试样分别固定在摩擦试验仪上,在下试样上滴加润滑油后,进行往复摩擦实验。摩擦试验仪转速为500 r/min,实验载荷分别选取30、60、90 N,摩擦时间为30 min。在实验过程中,摩擦试验仪会实时记录摩擦过程中摩擦因数的变化。实验后的上、下试样使用酒精进行超声波清洗。采用2206型表面粗糙度测量仪测量圆盘上磨痕的3处横截面面积,取平均值乘以磨痕长度计算得到磨损体积。采用S-480型SEM观察其磨痕的表面形貌。每个摩擦实验均做3次,实验结果为测量的平均值。

2 结果与讨论

2.1 Sb纳米颗粒的形貌

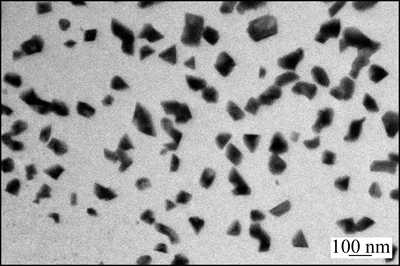

图1所示为实验用Sb纳米颗粒TEM像。Sb纳米颗粒为不规则多面体,粒径分布均匀,平均粒径约为80 nm,分散性良好。

图1 Sb纳米颗粒的TEM像

Fig. 1 TEM image of antimony nanoparticles

2.2 Sb基纳米润滑油的摩擦学性能

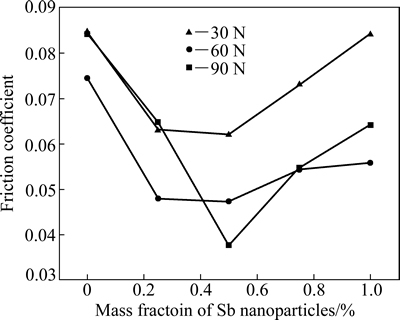

图2所示为润滑油中不同质量分数Sb纳米颗粒在摩擦载荷分别为30、60、90 N时的摩擦因数变化曲线。由图2可知,当Sb纳米颗粒的添加量增加时,摩擦因数呈现出先下降后升高的整体变化趋势。当摩擦载荷一定时,摩擦因数最大值均出现在纯基础油的位置,而最小值均出现在Sb纳米颗粒含量为0.50%的实验润滑油中。从摩擦因数的变化幅度上看,摩擦载荷为30和60 N时,摩擦因数各点间的变化幅度基本一致;而当摩擦载荷为90 N、Sb纳米颗粒含量分别为0.25%和0.50%时,摩擦因数出现大幅下降,Sb纳米颗粒含量为0.50%时的摩擦因数为实验最小值。

图2 Sb纳米颗粒的添加量和摩擦因数的关系

Fig. 2 Relationship between addition content of Sb nanoparticles and friction coefficient

当摩擦载荷为30 N时,纯900SN基础油和Sb添加量分别为0.25%、0.50%、0.75%、1.0%的润滑油的摩擦因数分别为0.0847、0.0631、0.0621、0.0732、0.0842。纯基础油与1%Sb添加量的润滑油的摩擦因数基本相同,其他3种添加Sb润滑油的摩擦因数相对较低,其中添加量从0.25%增加到0.50%时,摩擦因数下降十分明显。当Sb纳米颗粒添加量为0.50%时,摩擦因数最小,相对于纯基础油摩擦因数的降幅为26.68%。

当摩擦载荷为60 N时,纯基础油的摩擦因数为0.0745,Sb纳米颗粒添加量为0.25%和0.50%的润滑油摩擦因数分别为0.0480和0.0473。当Sb纳米颗粒的添加量继续增加至0.75%和1.0%时,摩擦因数也增加至0.0544和0.0559。相对于纯基础油,在Sb纳米颗粒添加量为0.50%时摩擦因数出现最小值,降幅为36.51%。

当摩擦载荷为90 N时,Sb纳米颗粒添加量分别为0.25%、0.50%、0.75%、1.0%的润滑油,对应的摩擦因数分别为0.0648、0.0377、0.0548、0.0641,而纯基础油的摩擦因数为0.0843。摩擦因数最小值出现在Sb纳米颗粒的添加量为0.50%时,相对于纯基础油的摩擦因数降低了55.28%。

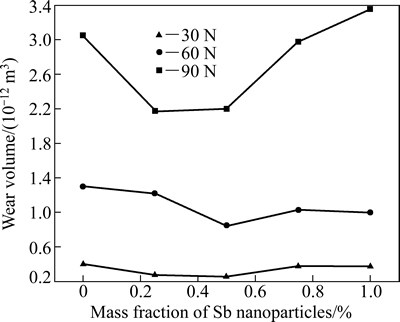

图3所示为不同Sb纳米颗粒添加量的实验润滑油在不同摩擦载荷下45号钢钢盘(下试样)磨损体积的变化曲线。

图3 Sb纳米颗粒添加量和磨损体积的关系

Fig. 3 Relationship between addition content of Sb nanoparticles and wear volume

当摩擦载荷为30 N时,Sb纳米颗粒添加量和磨损体积的关系曲线变化不明显,但仍呈现出先降低后升高的变化趋势。当使用纯基础油时,磨损体积最大,为0.4×10-12 m3;当Sb纳米颗粒的添加量分别为0.25%、0.50%、0.75%、1.0%时,磨损体积分别为0.275×10-12、0.255×10-12、0.375×10-12和0.375× 10-12 m3。最小值出现在Sb添加量为0.50%的润滑油中,相比于纯基础油的磨损量下降了36.25%。

当摩擦载荷为60 N时,纯基础油磨损体积最大,而含0.50%Sb纳米颗粒的润滑油磨损体积最小,磨损体积分别为1.3×10-12和0.85×10-12 m3。Sb纳米颗粒添加量分别为0.25%、0.75%、1%润滑油的磨损体积分别为1.22×10-12、1.025×10-12和1×10-12m3。其中,含0.50%Sb纳米颗粒的润滑油相对于纯基础油的磨损体积下降了34.62%。

当摩擦载荷为90 N时,Sb纳米颗粒添加量和磨损量体积间表现出明显的变化关系。测得纯基础油的磨损体积为3.05×10-12 m3。当Sb纳米颗粒添加量为0.25%时,磨损体积最小,其值为2.175×10-12 m3,相对于纯基础油的磨损体积下降了28.69%;当Sb纳米颗粒添加量为1%时,磨损体积最大,其值为3.35×10-12 m3。当Sb纳米颗粒添加量分别为0.50%和0.75%时,磨损体积分别为2.2×10-12和2.975×10-12 m3。

综上可知,当摩擦载荷为30和60 N时,纯基础油的磨损量最大,Sb纳米颗粒添加量为0.50%时,磨损出现最小值;Sb的添加量为0.75%和1%时,磨损量增加但增量较小。当摩擦载荷为90 N时,磨损体积的最大值和最小值都发生较大变化。总之,在3种载荷下,添加了Sb纳米颗粒的润滑油的摩擦因数和磨损量相比于纯润滑油都会有不同程度的降低,表明Sb纳米颗粒有改善润滑油抗磨减摩性能的作用。在不同摩擦载荷下,Sb纳米颗粒添加量为0.50%时,润滑油的摩擦因数和磨损量均出现最小值,表明0.5%是Sb纳米颗粒在900SN基础油中的最佳添加量,能显著提高润滑油的抗磨减摩性能。

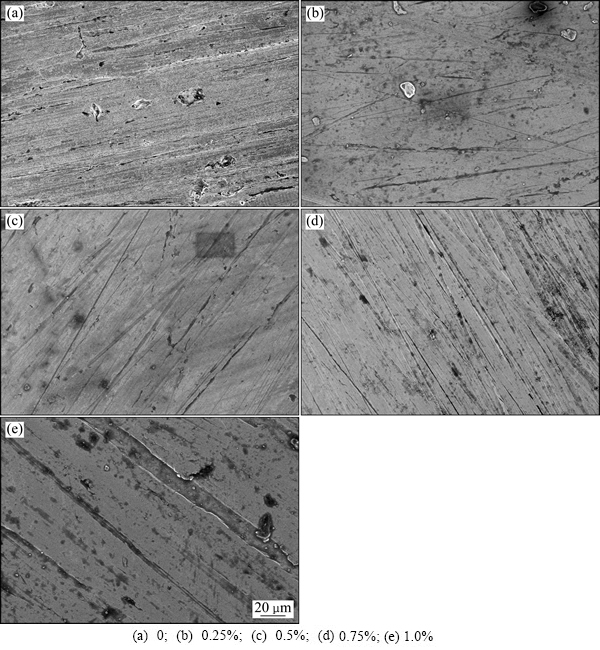

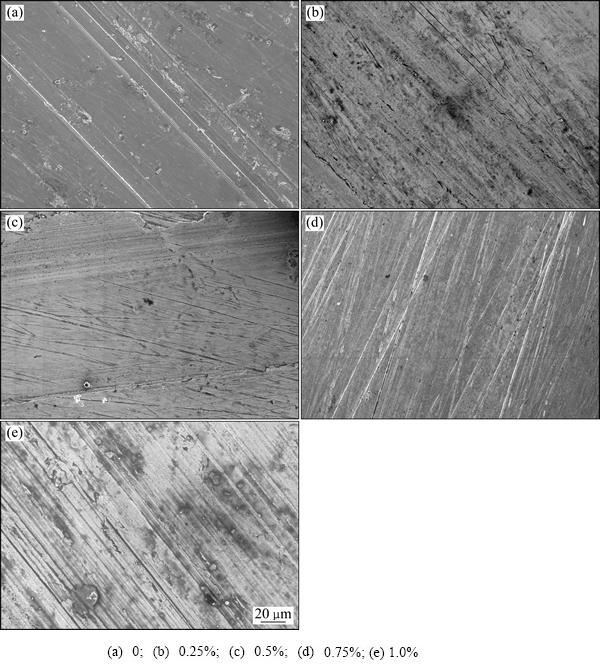

2.3 摩擦表面形貌

图4所示为摩擦载荷为30 N、Sb纳米颗粒添加量不同时45号钢钢盘(下试样)表面磨痕的SEM像。图4(a)所示为纯基础油润滑时45号钢钢盘摩擦表面形貌。表面的犁沟较深而且分布密集,且表面多处存在剥落的现象。图4(b)和(c)所示为Sb纳米颗粒添加量分别为0.25%和0.50%时45号钢钢盘摩擦表面SEM像,摩擦表面比较光滑,磨痕较少,且较为稀疏,磨痕深度也很小。图4(d)所示为Sb纳米颗粒添加量为0.75%时45号钢钢盘摩擦表面SEM像,尽管磨痕的数量较少,但深度较大,与Sb纳米颗粒添加量较少时的摩擦表面相比其表面光滑程度明显下降。图4(e)所示为Sb纳米颗粒添加量为1%时45号钢钢盘摩擦表面形貌,该表面存在明显的犁沟,其宽度相比于其他Sb添加量条件下摩擦表面犁沟的宽度有明显的增加,且摩擦表面出现了一些黑斑。

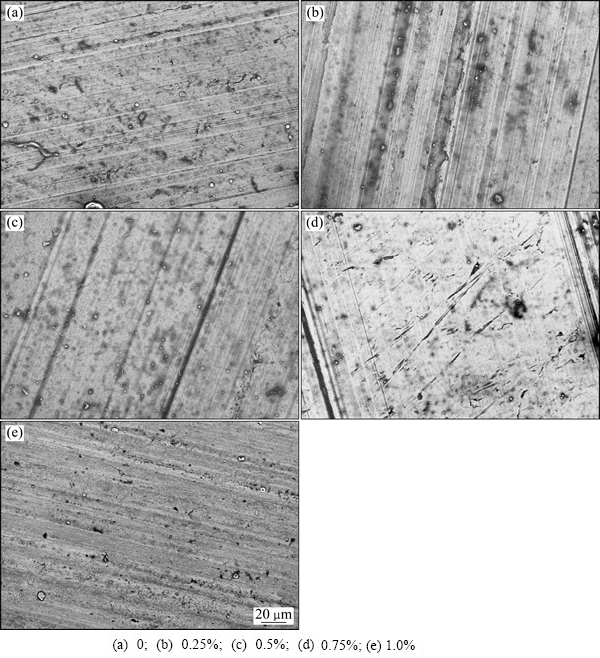

图5所示为摩擦载荷为60 N、纯基础油和不同添加量的Sb纳米颗粒润滑油润滑时45号钢钢盘摩擦表面的SEM像。当实验润滑油为纯900SN基础油时,45号钢钢盘摩擦表面磨痕清晰可见,伴随有少量的凹坑(见图5 (a))。当Sb添加量分别为0.25%和0.50%时,45号钢钢盘摩擦表面较为光滑,磨痕较浅,表面未出现剥离现象或凹坑(见图5 (b)和(c))。当Sb添加量分 别为0.75%和1%时,45号钢钢盘摩擦表面存在方向一致的大量密集且明显的磨痕(见图5 (d)和(e))。当Sb添加量为1%时,45号钢钢盘摩擦表面还存在着一些杂质点和金属黏着颗粒物。

图6所示为摩擦载荷为90N时45号钢钢盘摩擦表面的SEM像。图6(a)所示为采用纯基础油进行往复式润滑摩擦实验时45号钢盘的磨损表面形貌,表面存在着大量的犁沟。图6(b)所示为当Sb添加量为0.25%时45号钢钢盘的摩擦表面形貌,表面磨痕较多,但深度较小,且表面存在着颗粒黏着的现象。图6(c)所示为Sb添加量为0.50%时45号钢钢盘摩擦表面的SEM像,该表面较光滑,磨痕较浅,未发生黏着和剥落现象。图6(d)和(e)所示为Sb添加量分别为0.75%和1%时45号钢钢盘的磨损表面形貌,其中在图6(d)中两侧出现了明显且较深的几条犁沟,在中间还存在大量的表面剥落现象,在图6(e)中则可明显看到较多的黑色斑点。

2.4 摩擦机理

金属Sb具有层状金属结构,且层间作用力小,在剪切力作用下易断裂和滑动。当添加Sb纳米颗粒到润滑油中,Sb纳米颗粒在摩擦剪切力的作用下,被破碎填充到摩擦表面,使摩擦表面变得相对平滑,导致摩擦因数减小。图2也表明添加Sb纳米颗粒的润滑油具有减磨效果。其中,纯基础油的摩擦因数最大,当基础油中添加0.25%~0.5%的Sb纳米颗粒后,润滑油的摩擦因数明显降低。但随着Sb纳米颗粒添加量增大至0.75%~1.0%时,摩擦因数却变大,这是由于Sb纳米颗粒的表面能高、易吸附,Sb纳米颗粒添加量的增加会加剧颗粒之间的团聚发生,当体积增大的团聚体成为一种存在于摩擦副之间的磨粒时,会使摩擦因数增大。

图4 30 N载荷时不同Sb添加量下钢盘磨擦表面的SEM像

Fig. 4 SEM images of steel plate friction surface under load of 30 N with different Sb contents

图5 60 N载荷时不同Sb添加量下钢盘磨擦表面的SEM像

Fig. 5 SEM images of steel plate friction surface under load of 60 N with different Sb contents

Sb纳米颗粒的添加量-磨损体积的关系曲线表明,随着Sb纳米颗粒添加量的增大,磨损体积先减小后增大(见图3)。结合Sb纳米颗粒添加量-摩擦因数变化曲线(见图2)可知,同一摩擦载荷下摩擦因数低,对应磨损量也低。但在不同摩擦载荷下,Sb纳米颗粒添加量为0.5%时,90 N载荷的摩擦因数最低,但磨损量却最高。这是由于高载荷下的往复摩擦运动的剪切力高,Sb纳米颗粒可以完全被破碎成微小的层片状结构并吸附在摩擦表面,起到保护摩擦副、减小摩擦因数的作用。但由于在高剪切力作用下,摩擦副表面所遭受的破坏更大,在形成两个相对光滑的摩擦副前已经磨损了大量基体材料,因此,出现在90 N载荷作用下摩擦因数小、磨损量大的情况,类似的现象也存在于纳米碳酸钙作为润滑脂添加剂的研究中[10]。

当采用纯900SN做润滑油时,由于45号钢钢盘摩擦表面均存在不同程度的微凸体,这些微凸体在往复摩擦过程中对摩擦副表面会产生较为严重的破坏。当在基础润滑油中添加Sb纳米颗粒时,由于Sb纳米颗粒可以进入微凸体之间的坑洼处,使摩擦表面趋于平整,降低了摩擦因数。同时Sb纳米颗粒被剪切、破碎成片层状并吸附在基材表面,对摩擦副表面起到一定的保护作用,从而降低了基体材料的破坏程度,减少了磨损体积(见图4~6)。当摩擦载荷一定,采用纯基础油和不同含量的Sb纳米颗粒润滑油时,45号钢钢盘磨损表面的磨损程度有明显的差异,纯基础油润滑的摩擦表面损坏严重、犁沟较深、划痕明显、磨损系数大;当润滑油中Sb纳米颗粒添加量为0.5%时,摩擦表面形貌较为平整,表面的划痕很浅,没有出现裂纹和剥落的现象,在此添加量下的摩擦因数和磨损体积是相同载荷下最小的;随着Sb纳米颗粒添加量的增大,摩擦因数和磨损体积均增大,摩擦表面磨损程度也随之增加,同时摩擦表面出现了黑色斑点。出现此类现象的原因是Sb纳米颗粒添加量过高时,在摩擦载荷和摩擦热的作用下,由于纳米颗粒自身表面活性高、易团聚,Sb纳米颗粒会发生团聚,导致其成为体积较大的磨粒,这些磨粒会使摩擦表面的磨损加剧,尤其是在大载荷下,表面磨损更加严重。类似的现象在添加NbSe2润滑油的摩擦研究中也存在[11]。同时,在摩擦力的作用下,有些团聚体被压成片层结构,附着在摩擦副表面。

图6 90 N载荷时不同Sb添加量下钢盘磨擦表面的SEM像

Fig. 6 SEM images of steel plate friction surface under load of 90 N with different Sb contents

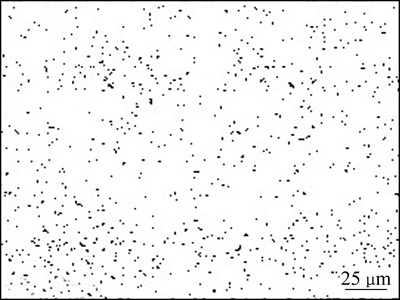

图7所示为摩擦载荷为60 N、Sb纳米颗粒添加量为0.5%时45号钢钢盘的磨损表面的Sb元素的面扫描电子像。图7中黑色斑点的区域为Sb元素的富集区域。由图7可知,采用添加了Sb纳米颗粒的润滑油进行往复摩擦试验时,在摩擦副表面会残留一定量的Sb元素。由于摩擦过程中会产生摩擦热和摩擦力,以及Sb纳米颗粒的小尺寸和层状的褶皱六元环结构,使Sb纳米颗粒极易在摩擦载荷的作用下解理成层状结构会并附着在摩擦表面,对摩擦表面起到保护作用[6]。同时,在往复摩擦过程中,磨损后在摩擦副表面出现类似凹坑的破损,Sb纳米颗粒也会沉积在凹坑处,这种填充会使表面变得平滑,即具有自发的进行表面修复的作用,从而降低了摩擦因数,减小了磨损量。纳米润滑油添加剂的动态自修复功能在其他研究中也存在[12-15]。

图7 载荷60 N、Sb添加量为0.5%时摩擦表面Sb元素的面扫描电子像

Fig. 7 Sb mapping of friction surface under load of 60 N with 0.5% Sb addition

实际上,Sb纳米颗粒的添加量和摩擦载荷共同影响着润滑油的摩擦磨损性能。Sb纳米颗粒的添加量影响着摩擦副之间参与润滑的Sb纳米颗粒的数量,摩擦载荷影响着Sb纳米颗粒的团聚状况和成膜条件。过少的Sb纳米颗粒,无法显现出Sb纳米颗粒的润滑优势,过多的Sb纳米颗粒会引起团聚,导致润滑性能下降;当载荷过小时,Sb纳米颗粒成膜条件和团聚体被破碎的效果较弱,过大的载荷会破坏润滑膜,恶化润滑效果。只有当Sb纳米颗粒的添加量与摩擦载荷适当时,既能发挥出Sb纳米颗粒及其膜的润滑作用,又不会造成Sb纳米颗粒的团聚及其膜的破损。总之,添加Sb纳米颗粒的900SN基础油在摩擦剪切力的作用下,不但可填充摩擦表面,也能以片层状形式附着在摩擦表面,从而起到保护基体材料、减小摩擦因数和降低磨损量的作用,同时具有动态自修复作用,对已破损表面进行修复,起到了良好的抗磨减摩作用。

3 结论

1) 当摩擦载荷为30、60和90 N时,在900SN基础油中添加Sb纳米颗粒可不同程度地提高基础油的抗磨减摩性能。在实验中,当Sb纳米颗粒添加量为0.50%、摩擦载荷为90 N时,润滑油具有优良的减摩性能;当摩擦载荷为30 N,不同添加量Sb纳米颗粒的润滑油均具有优良的抗磨性能。

2) 当摩擦载荷一定时,随着基础润滑油中Sb纳米颗粒添加量的增加,摩擦副间的摩擦因数呈现先下降后上升的趋势。在Sb纳米颗粒添加量为0.50%时,摩擦因数最低值。

3) Sb纳米颗粒作为润滑油添加剂,在摩擦过程中起到动态自修复作用,同时其还可以附着在摩擦表面,对摩擦副表面起到保护效果,从而有效地改善润滑油的抗磨减摩性能。

REFERENCES

[1] 谢 凤, 李 磊, 杨士钊. 纳米金属和纳米金属化合物润滑添加剂研究动态[J]. 合成润滑材料, 2013, 40(1): 5-10.

XIE Feng, LI Lei, YANG Shi-zhao. Research trends on nanometals and nanometal compounds lubricating additives[J]. Synthetic Lubricants, 2013, 40(1): 5-10.

[2] HU Z S, YIE Y, WANG L G,CHEN G X,DONG J X. Synthesis and tribological properties of ferrous octoxyborate as antiwear and friction-reducing additive of lubricating oil[J]. Tribology Letters, 2000, 8(1): 45-50.

[3] 姚俊兵. 锑化合物-优秀的润滑脂添加剂[J]. 润滑油, 2006, 21(4): 29-34.

YAO Jun-bing. The application of antimony-containing additives in lubricating oil and grease[J]. Lubricating Oil, 2006, 21(4): 29-34.

[4] SHI Chen, MAO Da-heng, ZHOU Ming. Dispersion effect and auto-reconditioning performance of nanometer WS2 particles in green lubricant[J]. Bulletin of Materials Science, 2010, 33(5): 529-534.

[5] GU Cai-xiang, ZHU Guan-jun, LI Lei, TIAN Xiao-yu, ZHU Guang-yao. Tribological effects of oxide based nanoparticles in lubricating oils[J]. Journal of Marine Science and Application, 2009, 8(1): 71-76.

[6] 徐建林, 康 昭, 郭 强, 席国强, 王 佳. 纳米锑颗粒作为液压油添加剂的摩擦学性能[J]. 材料科学与工艺, 2013, 21(1): 24-29.

XU Jian-lin, KANG Zhao, GUO Qiang, XI Guo-qiang, WANG Jia. The tribological behavior of antimony nanoparticles as additive in hydraulic oil[J]. Materials Science and Technology, 2013, 21(1): 24-29.

[7] TARASOV S, KOLUBAEV A, BELYAEV S, LERNER M, TEPPER F. Study of friction reduction by nanocopper additives to motor oil[J]. Wear, 2002, 252: 63-69.

[8] 徐建林, 郭 强, 高 威, 康 昭, 席国强, 张 亮. 球磨介质对机械球磨法制备纳米锑粉影响的研究[J]. 航空材料学报, 2013, 33(1): 50-55.

XU Jian-lin, GUO Qiang, GAO Wei, KANG Zhao, XI Guo-qiang, ZHANG Liang. Effect of milling mediums on nano-Sb powders prepared by ball milling[J]. Journal of Aeronautical Materials, 2013, 33(1): 50-55.

[9] 徐建林, 郭 强, 康 昭, 席国强. 球磨时间和转速对球磨法制备纳米锑粉的影响[J]. 材料热处理学报, 2013, 34(6): 18-23.

XU Jian-lin, KANG Zhao, GUO Qiang, XI Guo-qiang. Effect of milling times and milling rates on nano-Sb powders prepared by wet ball milling[J]. Transactions of Materials and Heat Treatment, 2013, 34(6): 18-23.

[10] 徐 楠, 李维民, 赵改青, 张 明, 赵 勤, 王晓波. 纳米碳酸钙作为润滑脂添加剂的摩擦学性能及流变行为研究[J]. 摩擦学学报, 2014, 34(2): 203-210.

XU Nan, LI Wei-min, ZHAO Gai-qing, ZHANG Ming, ZHAO Qin, WANG Xiao-bo. Tribological properties and rheological behaviors of calcium carbonate nanoparticle as grease additive[J]. Tribology, 2014, 34(2): 203-210.

[11] 孙建荣, 李长生, 唐 华, 郝茂德. 纳米线NbSe2的制备及作润滑油添加剂的摩擦学研究[J]. 稀有金属材料与工程, 2013, 42(10): 2183-2186.

SUN Jian-rong, LI Chang-sheng, TANG Hua, HAO Mao-de. Preparation and tribological properties research of NbSe2 nanowires as additive in lubricating oil[J]. Rare Metal Materials and Engineering, 2013, 42(10): 2183-2186.

[12] 高 俊, 刘彦力, 乔文凤. 纳米铜润滑油添加剂的制备及其润滑性能研究[J]. 南京信息工程大学学报(自然科学版), 2013, 5(4): 312-316.

GAO Jun, LIU Yan-li, QIAO Wen-feng. Preparation and tribological properties of copper nanoparticles as lubricant additive[J]. Journal of Nanjing University of Information Science and Technology (Natural Science Edition), 2013, 5(4): 312-316.

[13] 马玉红, 杨宏伟, 杨士亮, 姚 婷, 李召良. 摩擦磨损自修复型润滑油添加剂的发展现状[J]. 广州化工, 2013, 41(7): 32-33, 58.

MA Yu-hong, YANG Hong-wei, YANG Shi-liang, YAO Ting, LI Zhao-liang. Development status of frication and wear lubricant additive with self-remediation function[J]. Guangzhou Chemical Industry, 2013, 41(7): 32-33, 58.

[14] YANG Guang-bin, CHAI Shan-tao, XIONG Xiu-juan, ZHANG Sheng-mao, YU Lai-gui, ZHANG Ping-yu. Preparation and tribological properties of surface modified Cu nanoparticles[J]. Transactions of Nonferrous Metals Society of China, 2012, 22(2): 366-372.

[15] KOLODZIEJCZYK L, MARTINEZ-MARTINEZ D, ROJAS T C, FERNANDEZ A, SANCHEZ-LOPEZ J C. Surface-modified Pd nanoparticles as a superior additive for lubrication[J]. Journal of Nanoparticle Research, 2007, 9(4): 639-645.

(编辑 王 超)

基金项目:浙江省自然科学基金资助项目(LY12E01002); 省部共建有色金属先进加工与再利用国家重点实验室开放基金资助项目(SKL12012)

收稿日期:2014-10-11;修订日期:2015-01-03

通信作者:徐建林,教授,博士;电话:0931-2362577;E-mail:ggdjlxu@sina.com

摘 要:采用Sb纳米颗粒作为润滑油添加剂,研究其在不同摩擦条件下的摩擦学性能和抗磨减摩机理。采用CFT-1型材料性能测试仪进行往复摩擦试验,并采用SEM和EDS分析润滑油的润滑效果。结果表明:Sb纳米颗粒的添加可以有效地改善润滑油的抗磨减摩性能;在0.50%(质量分数)的添加量下表现出优异的抗磨减摩效果;Sb纳米颗粒不仅可以吸附在摩擦副表面保护基体材料,还可以对磨损表面进行动态自修复。

[1] 谢 凤, 李 磊, 杨士钊. 纳米金属和纳米金属化合物润滑添加剂研究动态[J]. 合成润滑材料, 2013, 40(1): 5-10.

[3] 姚俊兵. 锑化合物-优秀的润滑脂添加剂[J]. 润滑油, 2006, 21(4): 29-34.

[6] 徐建林, 康 昭, 郭 强, 席国强, 王 佳. 纳米锑颗粒作为液压油添加剂的摩擦学性能[J]. 材料科学与工艺, 2013, 21(1): 24-29.

[8] 徐建林, 郭 强, 高 威, 康 昭, 席国强, 张 亮. 球磨介质对机械球磨法制备纳米锑粉影响的研究[J]. 航空材料学报, 2013, 33(1): 50-55.

[9] 徐建林, 郭 强, 康 昭, 席国强. 球磨时间和转速对球磨法制备纳米锑粉的影响[J]. 材料热处理学报, 2013, 34(6): 18-23.

[10] 徐 楠, 李维民, 赵改青, 张 明, 赵 勤, 王晓波. 纳米碳酸钙作为润滑脂添加剂的摩擦学性能及流变行为研究[J]. 摩擦学学报, 2014, 34(2): 203-210.

[11] 孙建荣, 李长生, 唐 华, 郝茂德. 纳米线NbSe2的制备及作润滑油添加剂的摩擦学研究[J]. 稀有金属材料与工程, 2013, 42(10): 2183-2186.

[12] 高 俊, 刘彦力, 乔文凤. 纳米铜润滑油添加剂的制备及其润滑性能研究[J]. 南京信息工程大学学报(自然科学版), 2013, 5(4): 312-316.

[13] 马玉红, 杨宏伟, 杨士亮, 姚 婷, 李召良. 摩擦磨损自修复型润滑油添加剂的发展现状[J]. 广州化工, 2013, 41(7): 32-33, 58.