预变形对新型含钪 Al-Cu-Li-Zr合金剥蚀性能的影响

潘清林,李运春,梁文杰,何运斌,周迎春,路聪阁,刘晓艳

(中南大学 材料科学与工程学院,湖南 长沙,410083)

摘 要:

摘 要:采用剥落腐蚀实验、电化学阻抗测试等方法,研究预轧变形对新型含钪 Al-Cu-Li-Zr合金剥蚀性能的影响。研究结果表明:合金在EXCO溶液中剥落腐蚀敏感性由高到低依次表现为过时效→峰时效→欠时效;时效前,预轧变形不改变合金的腐蚀规律;T1相和无沉淀析出带(PFZ)是引起合金腐蚀的主要因素,预轧变形促进T1相的形核与长大;预轧变形后的合金,T1相粗化,PFZ变宽,剥落腐蚀程度更加严重。

关键词:

中图分类号:TG174.3 文献标识码:A 文章编号:1672-7207(2008)04-0735-06

Influence of pre-deformation on exfoliation corrosion

behavior of Al-Cu-Li-Zr alloy containing Sc

PAN Qing-lin, LI Yun-chun, LIANG Wen-jie, HE Yun-bin, ZHOU Ying-chun, LU Cong-ge, LIU Xiao-yan

(School of Materials Science and Engineering, Central South University, Changsha 410083, China)

Abstract: Exfoliation corrosion behavior of Al-3.5Cu-1.5Li-0.22(Sc+Zr) alloy under various treatment conditions was investigated by exfoliation corrosion tests and electrochemical impedance spectroscopy (EIS) tests. The results show that the exfoliation corrosion process is accelerated with the increase of aging time at 160 ℃, the exfoliation corrosion susceptibility of the alloy from high to low is as follows: over-aged alloy→peak-aged alloy→under-aged alloy. The introduction of pre-deformation has no influence on the sequence of EXCO process. As the main corrosion-caused factors of the alloy are T1 phase and PFZ, pre-deformation accelerates the nucleation and growth of T1, and PFZ also broadens. Compared with T6 alloy, T8 alloy suffers from faster exfoliation corrosion.

Key words: A1-Li alloy; aging; exfoliation corrosion; electrochemical impedance spectroscopy

铝锂合金具有密度低,弹性模量、比强度和比刚度高等优点,在航空、航天等工业领域具有广阔的应用前景[1]。 近几年来,为了改善铝锂合金的性能、扩大其用途,人们对铝锂合金的热处理制度,合金化及微合金化进行了大量研究。袁志山等[2]认为在高强Al-Cu-Li-X铝锂合金中,小量预变形时效后获得δ′相、θ′相/θ″相和T1相混合组织,大量变形合金获得以T1相为主的组织。淬火后预变形明显提高该合金的强度,并有较好的强塑性匹配。黄兰萍等[3-4]指出,时效前预变形,增加合金的Cu与Li质量比,添加微量Sc和Ce等稀土元素,是提高铝锂合金综合性能的有效手段。研究开发的新一代含钪A1-Cu-Li系合金,具有高强度、高韧性、高可焊性、低各向异性等优异性 能,将广泛应用于航空、航天、舰船等国防尖端科技领域[5-7]。由于Li是一种非常活泼的元素,铝锂合金在潮湿和盐雾等环境中极易发生腐蚀,因此,对其腐蚀性能的研究尤为重要。时效前的预变形是保证铝锂合金获得优异力学性能的重要手段,却加剧了合金的腐蚀性能[8-10]。为此,本文作者就时效前预轧制变形对含钪Al-Cu-Li-Zr合金的剥落腐蚀行为的影响进行研究,并探讨其合金的腐蚀机理。

1 实 验

实验合金成分为Al-3.5Cu-1.5Li-0.22(Sc+Zr)(其中数值为质量分数,%,下同),样品长×宽×高为20.0 mm×30.0 mm×2.3 mm,样品时效处理制度见表1。时效处理后的样品经砂纸打磨、金刚石研磨膏抛光,无水乙醇除油、蒸馏水清洗后干燥24 h待用。

表1 实验合金的时效制度

Table 1 Aging treatment schedule of studied alloy

剥落腐蚀按ASTM G34―2001标准[11]进行,腐蚀介质为EXCO溶液(4 mol/L NaCl+0.1 mol/L HNO3+0.4 mol/L KNO3),溶液体积与试样面积比为1 500 mL/dm2,实验温度为23~27 ℃,观察腐蚀样品腐蚀情况,并获得样品腐蚀后表面及洗去腐蚀产物后的宏观形貌;对照ASTM G34―79标准对腐蚀试样进行评级。评级代号如下:N表示轻微均匀腐蚀;P为点蚀;EA为初等剥蚀;EB为中等剥蚀;EC为严重剥蚀;ED为极严重剥蚀。

电化学阻抗测试于M273恒电位仪和M5210锁相放大器组成的体系上测量,测试频率范围为10-2~105 Hz,激励信号是幅值为10 mV的正弦波。腐蚀介质为EXCO溶液。

透射电镜样品经机械预减薄后双喷穿孔而成,电解液为硝酸、甲醇(体积比为1?3),温度低于-20 ℃。显微组织观察在TECNAI G2 20电镜上进行,加速电压为200 kV。

2 实验结果

2.1 合金剥蚀的宏观形貌

图1所示为合金在各时效状态下剥蚀浸泡24 h并清洗腐蚀产物后样品的表面宏观形貌。按照ASTM G34―2001评级标准对各试样清除腐蚀产物前、后的表面进行评级。通过肉眼观察可以看出,在EXCO 溶液浸泡腐蚀过程中,T6态欠时效样品在点状腐蚀基础上“鼓泡”,随着浸泡时间延长,剥落腐蚀特征渐渐明显,T6态峰时效样品(T6-PA)除了出现“鼓泡”外,还出现大量开裂“起皮”的现象,严重开裂处连成一片,露出新表面(见图1(b));T6态过时效样品则已经腐蚀剥落一层,露出坑坑洼洼、布满腐蚀产物的新表面,反映了其剥落腐蚀程度明显比欠时效状态和峰时效状态严重;与T6态时效合金相比,预轧变形T8态样品的抗腐蚀性能更弱;T8态欠时效样品表现出“起泡”开裂后“起皮”的形貌,到T8态峰时效样品时已经腐蚀剥落一层表皮,腐蚀沿着布满密密麻麻的腐蚀产物的新表面继续进行;T8态过时效时,样品表面有2层疏松的表皮被腐蚀产物撑开剥落,腐蚀等级已达到ED级。腐蚀等级评定结果见表2。

(a) T6-UA; (b) T6-PA; (c) T6-OA; (d) T8-UA; (e) T8-PA; (f) T8-OA

图1 合金T6和T8态的腐蚀形貌图

Fig.1 Exfoliation morphologies of studied alloy under T6 and T8 conditions

表2 实验合金的剥落腐蚀等级

Table 2 Exfoliation corrosion ratings of studied alloys

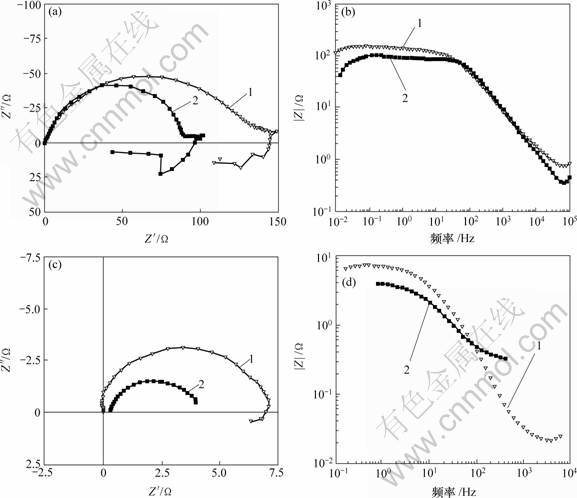

2.2 合金的电化学阻抗谱

T6和T8态合金在EXCO腐蚀液中浸泡初期(浸泡时间为15 min)的电化学阻抗谱如图2所示。在阻抗复数平面图中(图2(a)),阻抗谱均由1个压缩的高频容抗弧和1个低频的感抗弧组成,且形状相似,表明2种状态合金腐蚀规律一致。其中,T6态合金的高频容抗弧半径明显比T8态合金的大,而感抗弧部分则相差不大,反映出T8态合金的耐蚀性比T6态合金的弱。在阻抗谱的模值频率图中,T8态合金模值比T6态合金的低,也表现出T8态合金的耐蚀性能比T6态合金的弱。

(a), (c) Nyquist图; (b), (d) Bode图

1―T6; 2―T8; Z′—阻抗的实部;Z″—阻抗的虚部;|Z|—阻抗的模

图2 浸泡在EXCO溶液中的实验合金电化学阻抗谱曲线

Fig.2 Electrode impedance of T6 and T8 specimens immersed in EXCO solution

随着浸泡时间的延长(如5 h),T6和T8态合金在EXCO腐蚀液中的电化学阻抗谱发生了变化(图2)。T6和T8态合金的阻抗复数平面图中(图2(c))的容抗部分都大大减弱,其容抗弧半径分别由15 min的90 ?和130 ?减小为5 h的4 ?和7 ?。T6态的感抗弧部分明显缩小,而T8态的感抗弧消失。在模值频率图中同样表现为合金T8态的模低于T6态合金的模,即此时T8态合金的耐蚀性能仍比T6态合金的弱。

2.3 合金的显微组织

合金在160 ℃时效不同时间的显微组织如图3所示。图3(g)所示为合金析出相所对应的电子衍射花样,结合文献[12],该花样可指数化为[011] Al2CuLi 的衍射图,图中的衍射斑(-1 -1/3 1/3,-1 1/3 -1/3)来自Al2CuLi的超点阵衍射,强斑点来自Al基体与Al2CuLi的基本衍射。可见,当时效时间较短(T6-UA)时,晶内成分单一(图3(a)),仅在晶界处析出少量T1(Al2CuLi)相;峰时效状态(T6-PA)下,合金析出大量细小弥散分布的T1相(图3(b)),晶界无明显平衡相析出,也未见无沉淀析出带(PFZ);当时效时间较长时(T6-OA),T1相逐渐粗大,且晶界析出粗大平衡相,无沉淀析出带也较宽(图3(c))。

(a) T6-UA; (b) T6-PA; (c) T6-OA; (d) T8-UA; (e) T8-PA; (f) T8-OA; (g) 析出相电子衍射花样

图3 不同时效条件的合金透射电镜图片

Fig.3 TEM microstructures of studied alloy under different ageing conditions

合金经预轧变形后,合金析出相的顺序没有改变,析出时间有所提前。在欠时效(T8-UA)时,合金晶内就析出均匀、细小、弥散分布的T1相(图3(d)),到峰时效(T8-PA)后,T1相迅速长大,与位错等缺陷缠结交叉(图3(e))。在过时效状态(T8-OA)下,合金晶界与晶内都有粗大的T1相及大量位错缠结,晶界处第2相明显粗化、球化(图3(f))。

此外,在合金中发现弥散细小、呈双叶花瓣状、与基体共格第2相粒子(图3(a)),参考文献[13]中分析结果,该粒子为Al3Sc和Al3(Sc, Zr)粒子,在合金时效中,未见明显变化。

3 分析与讨论

含钪Al-Cu-Li-Zr合金主要析出相为T1相。研究结果表明[4, 14-15],T1相属于密排立方结构。因为面心立方结构中的层错相当于嵌入了薄层的密排六方结构,要想在面心立方结构的铝基体中析出密排六方结构的T1相,从满足晶体结构条件来看,铝基体中的层错是T1相形核的最佳位置。然而,铝的层错能较高,不易生成层错,与铝基体呈半共格关系的T1相主要在位错、亚晶界等晶体缺陷处异质形核析出,以降低形成新相时所产生的界面能。

由于T1相和无析出带的开路电位都明显比铝基体的低[16],在腐蚀性介质中作为阳极相优先溶解,从而导致含钪 Al-Cu-Li-Zr合金剥落腐蚀。实验合金在欠时效状态(160 ℃/20 h)时,合金组织中主要有铜原子偏聚区(G.P.区),晶内析出球形的Al3(Sc, Zr) 或δ′/ Al3(Sc1-xZrx)复合相粒子,由于这些粒子细小弥散、分布均匀,合金表现出较强的抗剥落腐蚀性能。在峰值时效状态下(160 ℃/40 h),合金中析出大量的针状T1相。在腐蚀过程中,T1相作为阳极相,与α(Al)基体构成腐蚀微电池,导致T1相优先溶解。因此,相对于欠时效态合金,峰时效状态下合金的局部腐蚀敏感性大大增加。随着时效时间的延长,到过时效时(160 ℃/ 60 h),合金中与基体共格的球形粒子有所长大,合金中析出的T1相亦长大粗化,分布不均匀,并且有晶界平衡相的析出,并形成了较宽的贫Cu无沉淀析出带(PFZ)。此时,合金中的PFZ和粗大的T1相都可作为阳极相优先溶解,因此,合金的局部腐蚀敏感性进一步增大,腐蚀程度更加严重。预轧变形的合金增加了合金内部的位错密度,为T1相的非均匀形核提供了优越的形核场所,促使T1相提前大量弥散析出。T1相作为阳极相在腐蚀过程中溶解,从而引起合金腐蚀;同时,预轧变形在亚晶周围形成位错缠结,增加了合金的腐蚀驱动力,导致合金腐蚀性能下降。在各个时效阶段,预轧变形形成的高密度位错均提高了溶质原子向沉淀相的迁移速度,加快了T1相的沉淀速度和PFZ的宽化速度,使时效峰值提前,合金时效24 h后即进入过时效状态,T1相长大粗化和PFZ宽化,致使合金腐蚀性能进一步下降。但预轧变形没有改变合金的时效析出相及其组织演变过程,所以,形变时对效态合金的剥落腐蚀敏感性规律没有影响,但预轧变形后合金的腐蚀性能总体变差。

同时,在预轧制冷变形过程中,由于合金表面变形速度受到摩擦力的作用比合金里层所受的摩擦力作用小,可能在合金表面产生拉应力,而合金里层则产生压应力;随后进行的时效处理不能完全释放这些应力,从而在合金表层存在残余拉应力,这种残余拉应力可能引起合金表面晶格扭曲或产生微裂纹,使这些部位电位降低,在腐蚀介质中由于阳极溶解而形成腐蚀坑。同时,由于合金残余拉应力由表面拉应力逐渐过渡到内部压应力,且合金晶粒呈平行于轧制面的层状结构,这样,应力主要集中于与轧制面平行的晶界处,并使此处的金属活化,从而在合金表面某些部位的腐蚀沿平行于轧制面的晶界发展,产生剥落腐蚀,见图4。

图4 预轧制变形样品示意图

Fig.4 Sketch map of pressed alloy

此外,在合金中添加微量Sc,在均匀化和热加工过程中析出次生的Al3(Sc, Zr)粒子,这种细小弥散分布的球形粒子强烈钉扎位错,阻碍晶界运动,抑制再结晶,并促进合金析出相在晶界晶内弥散并均匀析出, 减小了晶界与晶内的电极电位差,形成均匀腐蚀,提高了合金的耐蚀性能。此外, 采用Sc微合金化也会影响晶界无沉淀带(PFZ)的宽度,增加Sc 含量,有利于防止出现严重的晶界无沉淀现象,使PFZ 宽度变窄。这主要是由于Sc 可以稳定空位,降低溶质原子的扩散能力,从而降低由晶界到晶内的空位、溶质浓度梯度,使无沉淀区宽度减小。

4 结 论

a. 合金在EXCO溶液中剥落腐蚀敏感性由大至小依次表现为:过时效→峰时效→欠时效。时效前的预轧制变形没有改变合金析出相的析出顺序,对合金的腐蚀规律没有影响。

b. 时效前的预轧变形增加了合金内的位错密度,促进了T1(阳极相)的析出和PFZ的宽化,同时,预轧变形合金中形成的层状结构和应力分布的不均匀性都加快了合金的腐蚀速度。因此,预变形后合金的腐蚀性能总体变差。剥落腐蚀等级由T6-PA (T6态峰时效)的级别Eb发展到T8-PA(T8态峰时效)的级别Ec。电化学阻抗测试也表现出相同的规律。

参考文献:

[1] Lavernia E J, Grand N J. Aluminum-lithium alloys[J]. Journal of Materials Science, 1987, 22(5): 1521-1529.

[2] 袁志山, 陆 政, 谢优华, 等. 预变形对高强Al-Cu-Li-X 铝锂合金组织和性能影响[J]. 稀有金属材料与工程, 2007, 36(3): 493-496.

YUAN Zhi-shan, LU Zheng, XIE You-hua, et al. Effect of plastic deformation on microstructure and properties of high strength Al-Cu-Li-X aluminum-lithium alloy[J]. Rare Metal Materials and Engineering, 2007, 36(3): 493-496.

[3] 黄兰萍, 郑子樵, 黄永平, 等. 微量Sc 对2197 铝锂合金组织和力学性能的影响[J]. 中南大学学报: 自然科学版, 2005, 36(1): 20-24.

HUANG Lan-ping, ZHENG Zi-qiao, HUANG Yong-ping, et al. Effect of Sc on microstructure and mechanical properties of 2197 Al2Li alloy[J]. Journal of Central South University: Science and Technology, 2005, 36(1): 20-24.

[4] 王新宇, 潘青林, 周昌荣, 等. 含钪铝锂合金的研究与发展[J]. 稀土, 2005, 26(6): 70-75.

WANG Xin-yu, PAN Qing-lin, ZHOU Chang-rong, et al. Recent situation and development trend of Sc containing Al-Li alloy[J]. Chinese Rare Earths, 2005, 26(6): 70-75.

[5] Sverdlin A, Drits A M, Krimova T V, et al. Aluminium-lithium alloys for aerospace[J]. Ad Mater Process, 1998(6): 49-52.

[6] 夏德顺. 航天运载器贮箱结构材料工艺研究[J]. 导弹与航天运载技术, 1999(3): 32-41.

XIA De-shun. Technological research of tank structural material for launch vehicle[J]. Missiles and Space Vehicles, 1999(3): 32-41.

[7] 陈石卿. 俄罗斯的航空用铝合金的发展及其历史经验(二)[J]. 航空工程与维修, 2001(4): 29-30.

CHEN Shi-qin. Russian aeronautical aluminium alloy development and its historical experience(Ⅱ)[J]. Aviation Maintenance, 2001(4): 29-30.

[8] 苏景新, 张 昭, 曹发和, 等. 铝合金的晶间腐蚀与剥蚀[J]. 中国腐蚀与防护学报,2005, 25(3): 187-192.

SU Jing-xin, ZHANG Zhao, CAO Fa-he, et al. Review on the intergranular corrosion and exfoliation corrosion of aluminum alloys[J]. Journal of Chinese Society For Corrosion and Protection,2005, 25(3): 187-192.

[9] 张新明, 肖 蓉, 杜予暄, 等. 1420铝锂合金的温压变形及动态再结晶行为[J]. 中南大学学报: 自然科学版, 2006, 37(4): 629-634.

ZHANG Xin-ming, XIAO Rong, DU Yu-xuan, et al. Dynamic recrystallization mechanism during warm deformation in 1420 alloy[J]. Journal of Central South University: Science and Technology, 2006, 37(4): 629-634.

[10] Braun R, Lenczowski B, Tempus G. Effect of thermal exposure on the corrosion properties of an Al-Mg-Sc alloy sheet[J]. Mater Sci Forum, 2000, 331-337: 1647-1652.

[11] ASTM G34―2001. Standard test method for exfoliation corrosion susceptibility in 2××× and 7××× series aluminium alloys[S].

[12] 朱朝明, 潘青林, 李运春, 等. 含钪Al-Cu-Li-Zr合金晶间腐蚀和剥落腐蚀性能研究[J]. 材料保护, 2006, 39(10): 1-4.

ZHU Zhao-ming, PAN Qing-lin, LI Yun-chun, et al. Intergranular and exfoliation corrosion behaviour of Al-Cu-Li-Zr alloy containing Sc[J]. Materials Protection, 2006, 39(10): 1-4.

[13] Iwamura S, Nakayama M, Miura Y. Coherency between Al3Sc precipitate and the matrix in Al alloys containing Sc[J]. Mater Sci Forum, 2002, 396-402: 1151-1156.

[14] 魏齐龙, 陈 铮, 王永欣. T1相(Al2CuLi) 对铝锂合金各向异性的贡献[J]. 有色金属, 2002, 54(3): 4-8.

WEI Qi-long, CHEN Zheng, WANG Yong-xin. Contribution of T1 precipitate (Al2CuLi) to anisotropy in Al-Li alloys[J]. The Journal of Nonferrous Metals, 2002, 54(3): 4-8.

[15] 卫英慧, 贾连锁, 胡兰青, 等. Al-Li-Cu-Zr合金中T1相结构、形核和长大机制研究[J]. 稀有金属材料与工程, 2003, 32(6): 428-429.

WEI Ying-hui, JIA Lian-suo, HU Lan-qing, et al. Study on T1 phase structure, nucleation and growth mechanism in Al-Li-Cu-Zr alloy[J]. Rare Metal Materials and Engineering, 2003, 32(6): 428-429.

[16] 魏修宇, 谭澄宇, 郑子樵. 时效对2195铝锂合金腐蚀行为的影响[J]. 中国有色金属学报, 2004, 14(7): 1195-1200.

WEI Xiu-yu, TAN Cheng-yu, ZHENG Zi-qiao. Influence of aging on corrosion behavior of 2195 Al-Li alloy[J]. The Chinese Journal of Nonferrous Metals, 2004, 14(7): 1195-1200.

收稿日期:2007-09-21;修回日期:2007-12-15

基金项目:国家“863”计划资助项目(2006AA03Z523)

通信作者:潘清林(1964-),男,湖北云梦人,教授,从事高性能铝合金研究;电话:0731-8830933;E-mail: pql@mail.csu.edu.cn

Rare Metal Materials and Engineering, 2007, 36(3): 493-496." target="blank">[2] 袁志山, 陆 政, 谢优华, 等. 预变形对高强Al-Cu-Li-X 铝锂合金组织和性能影响[J]. 稀有金属材料与工程, 2007, 36(3): 493-496.YUAN Zhi-shan, LU Zheng, XIE You-hua, et al. Effect of plastic deformation on microstructure and properties of high strength Al-Cu-Li-X aluminum-lithium alloy[J]. Rare Metal Materials and Engineering, 2007, 36(3): 493-496.

" target="blank">[16] 魏修宇, 谭澄宇, 郑子樵. 时效对2195铝锂合金腐蚀行为的影响[J]. 中国有色金属学报, 2004, 14(7): 1195-1200.WEI Xiu-yu, TAN Cheng-yu, ZHENG Zi-qiao. Influence of aging on corrosion behavior of 2195 Al-Li alloy[J]. The Chinese Journal of Nonferrous Metals, 2004, 14(7): 1195-1200.