铝铜合金靶材的微观结构对溅射沉积性能的影响

北京有色金属研究总院有研亿金新材料股份有限公司

摘 要:

磁控溅射中高沉积速率有利于获得高纯度薄膜,节省镀膜时间;高沉积效率的靶材可制备出更多数目的晶圆。通过建立平面靶的溅射模型研究了Al-Cu合金靶的晶粒取向和晶粒尺寸对溅射速率、沉积速率和沉积效率的影响。实验结果显示,溅射速率与靶材的原子密排度成正比关系,靶材的原子密排度受晶粒取向和晶粒尺寸的影响,有特定的变化范围,因此溅射速率也只在一个范围内变化。沉积速率和沉积效率受靶材表面空间内原子密排方向分布的影响,原子密排方向分布则由靶材的晶粒取向和晶粒尺寸决定。

关键词:

中图分类号: TB43

作者简介:李洪宾(1983-),男,山东聊城人,硕士研究生;研究方向:微电子用高纯薄膜材料(E-mail:lihonbn@126.com);

收稿日期:2007-11-19

基金:北京市科技计划项目(D0405001040431)资助;

Effects of Target Microstructure on Al-Cu Alloy Sputtering and Depositing Performance

Abstract:

In magnetron sputtering,higher deposition rate could be helpful to deposit metal films of higher purity within shorter deposition time.Target with higher deposition efficiency could deposit more wafers.A sputtering model was developed.The effects of grain orientation and grain size of planar targets on sputtering rate,deposition rate and deposition efficiency were also investigated.The results of experiments showed that sputtering rates increased with the increase of the free atom surface density(FASD) of targets,but sputtering rates could not be too high or too low for FASD of targets changed only in a limit range.Deposition efficiency and deposition rate were influenced by proportion of grain planes of targets because atomic dense directions above grain planes determined how many atoms could deposit on the substrate.

Keyword:

Al-Cu alloy target;microstructure;deposition rate;deposition efficiency;

Received: 2007-11-19

磁控溅射技术是集成电路制造中沉积薄膜的常用方法, 它消耗的源材料称为靶材。 溅射的机制是动量转移, 即入射离子的动量转移到靶表面的原子上, 使之脱离键能的束缚而射出

1 多晶平面靶的溅射模型和实验

上述研究确定了单晶靶材的微观结构对溅射沉积性能的影响机制, 本文以之为基础进行如下假设以研究多晶靶的溅射过程: (1) 只考虑与靶材溅射表面平行的低指数晶面, 且晶面比例关系在溅射表面上任意微小平面内都相同; (2) 溅射原子来源于靶材表面, 原子沿靶材表面半空间内的密排方向优先发射, 溅射产额与表面原子密度成正比; (3) 忽略原子沉积过程中与气体的碰撞。

超高纯Al-0.5%Cu(质量分数)合金是集成电路制造中广泛应用的金属材料

式中, Vhkl为(hkl)晶面所占的比例, I

使用中科仪制造的两靶位磁控溅射台进行镀膜, 工作条件如表1。

使用精度为10-4 g的称重仪称量靶材溅射前后的重量, 通过HITACHI S-4800 冷场发射扫描电镜观察薄膜横截面, 测量了薄膜厚度。 溅射速率用靶的损失重量与溅射时间之比表示, 沉积速率用薄膜厚度与沉积时间之比表示, 沉积效率用沉积速率与溅射速率之比表示。 沉积速率高不但可以节省镀膜时间, 而且有利于排除残余气体的影响获得高纯度Al膜

表1 制备薄膜的溅射条件

Table 1 Typical film preparation conditions

Vacuum |

Pressure of Ar | Power of DC | Silicon wafer |

2×10-7 Torr |

1 Pa | 100 W | 2 inches |

2 结果与讨论

Al-0.5%Cu(质量分数)合金中Cu原子摩尔百分比为0.21%, 相对原子质量为27.06 g·mol-1, 晶体结构为面心立方, X射线衍射可分析出的低指数晶面主要有(111), (200), (220)和(311)。 根据假设(1), 本文以靶表面只由上面4种晶面组成进行研究。

2.1 晶粒取向和晶粒尺寸对溅射速率的影响

使用表面自由原子密度(free atom surface density, FASD)

多晶靶的表面自由原子密度由公式(3)计算:

FASD=∑A(hkl)·FASD(hkl) (3)

A(hkl)为靶表面上晶面取向为(hkl)的晶粒所占的比例, FASD(hkl)为(hkl)晶面的自由原子密度。 溅射表面发射一层原子后, 靶材损失的重量为

式中, S为溅射区域面积, M为靶的相对原子质量, NA为阿伏伽德罗常数。

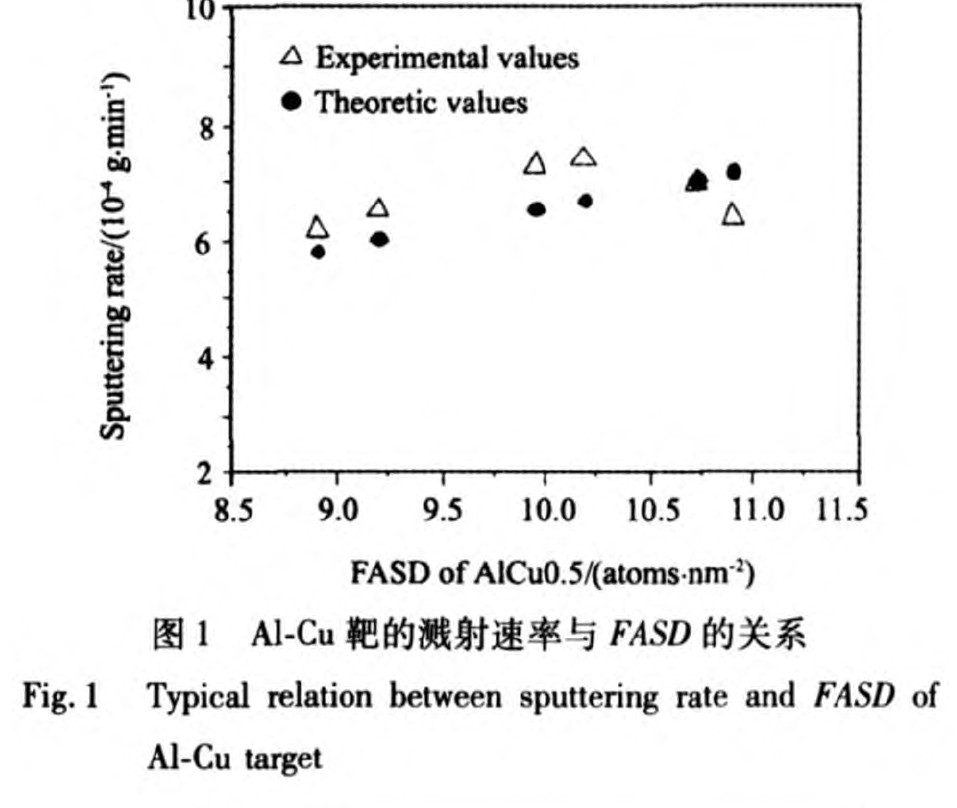

图1是Al-Cu靶的溅射速率与FASD的关系, 可以看出两者除成正比例关系外, 溅射速率整体在平均值6.9×10-4 g·min-1上下波动, 最大溅射速率与最小溅射速率之差为1×10-4 g·min-1。

由假设(2), 靶材在相同时间内将发射相同数目的原子层。 对溅射速率和FASD各取平均值, 结合公式(4)计算出靶发射的平均原子层数目为1891 min-1。 本实验中FASD最大为10.8 atom·nm-2的靶与FASD最小为9.2 atom·nm-2的靶, 其溅射速率之差为7×10-5 g·min-1, 而将1891 min-1代入公式(4)计算出的理论溅射速率之差为1.1×10-4 g·min-1, 与实验值基本一致。

由于本文中多晶靶的表面自由原子密度只在7.4~14.2 atom·nm-2范围内变化, 因此溅射速率也只能在一个范围内变化。

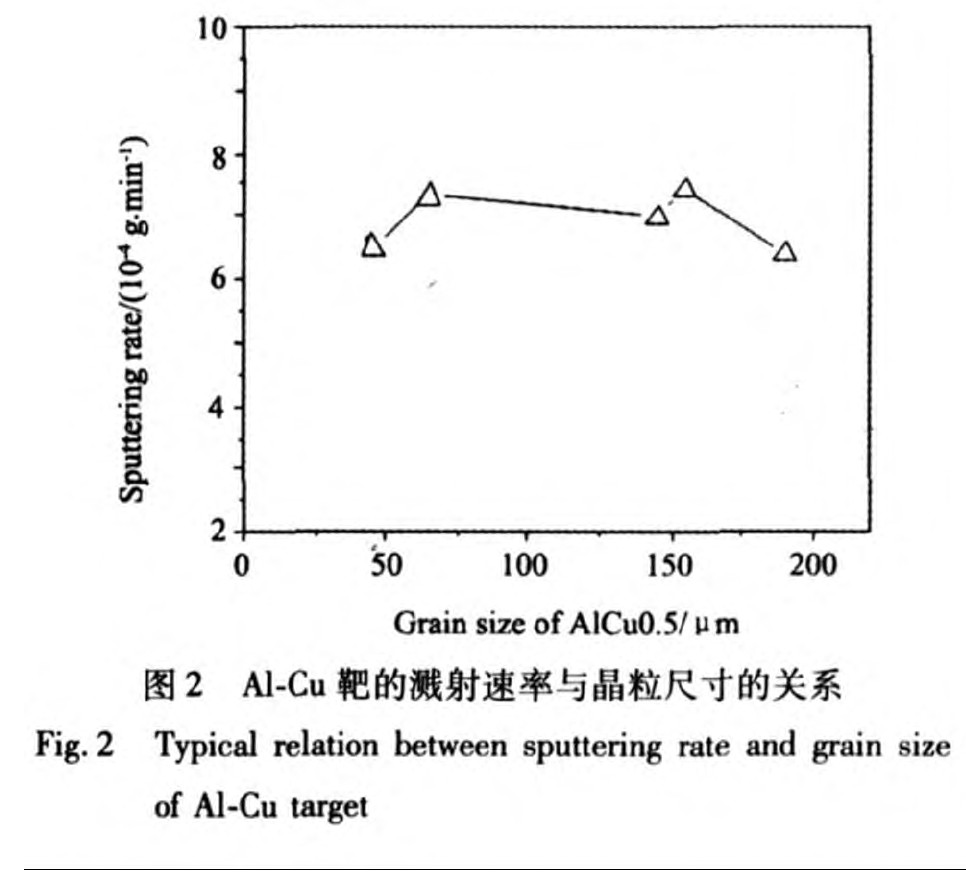

图2描述了晶粒尺寸与溅射速率的关系, 溅射速率随着晶粒尺寸增加而增加。 由于本实验中靶材晶粒尺寸在40 μm以上, 晶界所占的比例非常小, 因此晶界对溅射速率的影响可以完全忽略。 分析发现随晶粒尺寸增大靶材的FASD逐渐增大, 因此本文认为影响溅射速率的主要因素为靶材的表面自由原子密度。

2.2 晶粒取向和晶粒尺寸对沉积速率的影响

依据假设(3), 决定沉积速率的因素有靶材原子的发射数目和方向。 原子的优先发射方向沿着密排方向

a=arcos

上式中, h1k1l1代表同一晶向族的密排方向的晶向指数, h2k2l2代表晶面法线的晶向指数。 总结结果得出, 在(111), (200), (220)和(311)晶面的半空间内, 指向基片的密排方向<110>的数目分别为3, 4, 5和5。

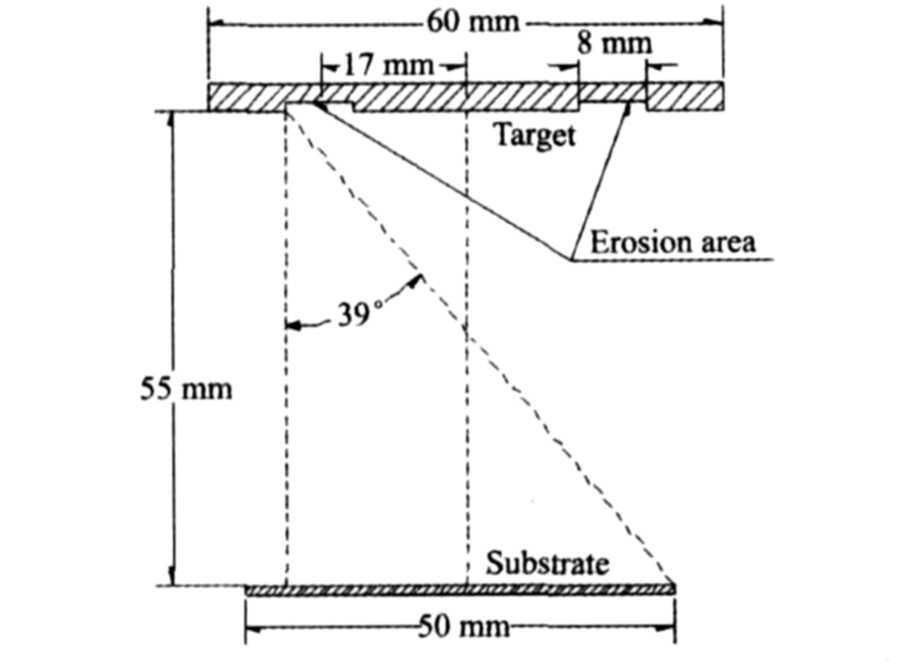

本实验中的靶材表面与基片平行, 表面溅射区域与基片的角度关系如图3所示。 可以看出, 只有靶原子射出方向与靶面法线的夹角在0~39°范围内, 原子才有可能沉积到基片上形成薄膜。

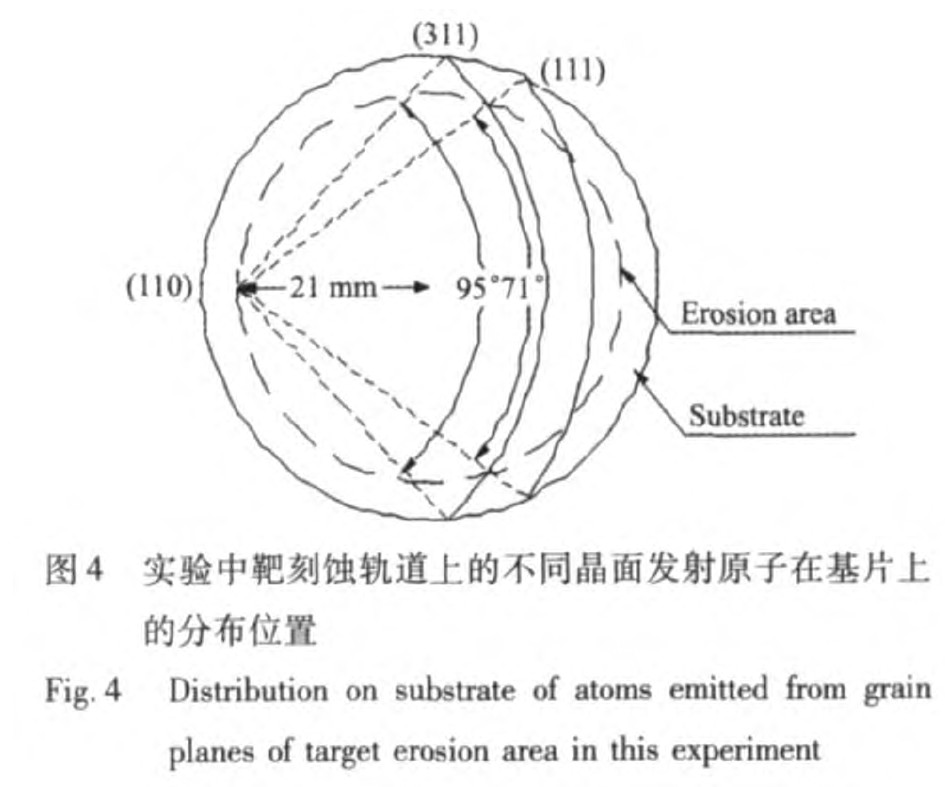

为了研究晶面对沉积性能的影响, 考虑原子沿最密排方向发射只分布在以tanθ为半径的圆弧上。 图4是本实验中靶刻蚀轨道上的不同晶面的发射原子在基片上的分布位置, 可见除(200)外的晶面都对原子沉积到基片有贡献。 各晶面发射原子在基片上的分布密度可用公式(6)计算。

式中N表示对原子沉积到基片上有贡献的密排方向所占的比例, ?为在基片上的圆弧占整个圆弧的角度(图4)。 表2列出了与此相关的各种数据。

图3 实验中靶和基片的相对位置

Fig.3 Arrangement of substrate relative to target

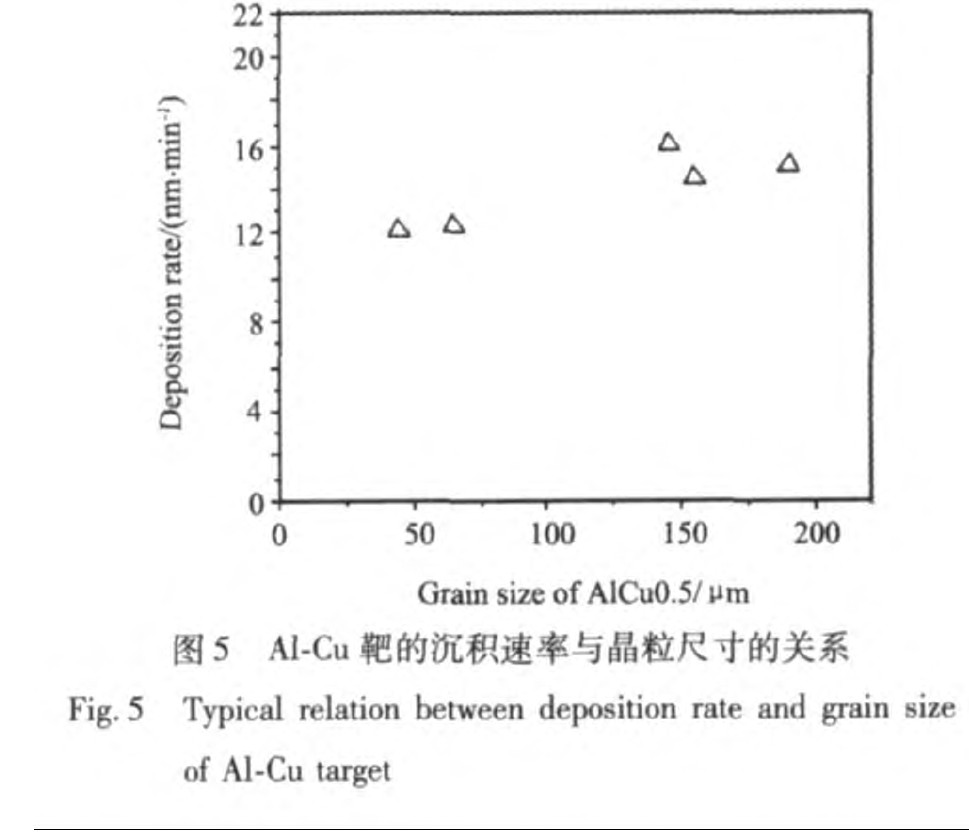

图5是晶粒尺寸与沉积速率的关系曲线, 沉积速率随着晶粒尺寸增加而增加。 分析发现随着晶粒尺寸的增加, 晶面取向为(220)和(311) 的晶粒比例减少, 晶面取向为(111)和(200)的晶粒比例增加。 因此晶粒尺寸对沉积速率的影响可归因于晶面比例的变化。

表2 Al-Cu靶材各晶面的相关数据

Table 2 Data relate with grain planes of Al-Cu targets

Grain planes |

(111) | (200) | (220) | (311) |

? |

71° | 0° | 360° | 95° |

Ν??360 |

0.197 | 0 | 0.2 | 0.106 |

Nd |

2.797 | 0 | 1.74 | 0.784 |

3 结 论

1. 在相同的溅射仪器和工艺参数下, Al-Cu靶的溅射速率随原子密排度的增大而增加, 但总体稳定在一个范围内。 晶粒尺寸对溅射速率的影响源于原子密排度随晶粒尺寸变化而产生的变化。

2. 沉积速率主要受Al-Cu靶晶粒取向的影响, (111), (220)和(311)晶面比例升高使沉积速率增大。 晶粒尺寸对沉积速率的影响也源于晶面比例随晶粒尺寸变化而变化。

参考文献

[1] Wehner G K.Sputtering of metal single crystals by ion bom-bardment[J].J.Appl.Phys.,1955,26:1056.

[6] Peter Van Zant著;赵树武,朱践知,于世恩译.芯片制造-半导体工艺制程实用教程[M].北京:电子工业出版社,2004.266.

[8] 牛存义,王超群.工厂实验室物理测试技术问答[M].北京:机械工业出版社,1992.149.

[9] 曲喜新,杨邦朝,姜节俭,张怀武.电子薄膜材料[M].北京:科学出版社,1996.35.

[10] Vossen J L,Kern W.Thin Film Processes II[M].NewYork:Academic Press,1991.

[1] Wehner G K.Sputtering of metal single crystals by ion bom-bardment[J].J.Appl.Phys.,1955,26:1056.

[6] Peter Van Zant著;赵树武,朱践知,于世恩译.芯片制造-半导体工艺制程实用教程[M].北京:电子工业出版社,2004.266.

[8] 牛存义,王超群.工厂实验室物理测试技术问答[M].北京:机械工业出版社,1992.149.

[9] 曲喜新,杨邦朝,姜节俭,张怀武.电子薄膜材料[M].北京:科学出版社,1996.35.

[10] Vossen J L,Kern W.Thin Film Processes II[M].NewYork:Academic Press,1991.