镁及镁合金阻尼特性的研究进展

刘楚明, 纪仁峰, 周海涛, 陈明安

(中南大学 材料科学与工程学院, 长沙 410083)

摘 要:

综述了镁及镁合金阻尼特性的研究进展及阻尼镁合金材料的研究现状, 介绍了其阻尼性能的评价方法, 阐明了其阻尼机制符合G-L位错钉扎模型、 基面(0001)上的位错脱钉运动是造成镁合金在室温具有高应变振幅阻尼性能的主要原因, 概述了应变振幅、 温度、 变形工艺、 热处理、 晶粒尺寸和取向以及合金元素对镁合金阻尼性能的影响。

关键词: 镁合金; 阻尼性能; G-L模型; 位错 中图分类号: TG146.2

文献标识码: A

Research and development progress of damping capacity of magnesium and magnesium alloys

LIU Chu-ming, JI Ren-feng, ZHOU Hai-tao, CHEN Ming-an

(School of Materials Science and Engineering, Central South University,Changsha 410083, China)

Abstract: The research of damping capacity on magnesium and magnesium alloys and development of Mg-based damping materials were reviewed. Damping mechanism of the magnesium is mostly related to G-L dislocation model and the high damping capacity on strain amplitude is due to the pinned dislocation breakaway from the base plane (0001). Finally the effects of various factors including strain amplitude, temperature, deformation, heat treatment, grain size and grain orientation as well as alloy elements, on damping capacity were discussed.

Key words: magnesium alloys; damping capacity; G-L model; dislocation

随着近代工业和交通业的不断发展, 振动和噪声已成为三大公害之一, 阻尼材料的开发及应用就是从材料角度达到减振噪的措施之一[1]。 早在20世纪50年代, 人们就根据材料的滞弹性理论, 开始探索金属型的高阻尼材料[2]。 由于现代工业的发展是以构件设计轻量化、 高强度化、 运行高速化以及尽可能采用整体加工工艺成型为特点, 因此, 所选用的高阻尼材料还必须兼有高强度和其他性能(如耐蚀性等)[3]。 金属镁及其合金是目前应用的最轻的结构材料, 具有铝和钢不可替代的性能, 如高比强度、 高比弹性模量等, 而且镁合金的高阻尼减振性更是其他结构材料所不具备的特点[4, 5]。 近年来, 随着汽车工业和电子工业以及航空航天产品的迅速发展, 对降低产品自重, 提高便携性, 降低能源消耗和减振降噪性等都提出了更迫切的要求, 因此低密度、 高阻尼、 高强度的镁合金材料将迅速得到日益广泛的应用[6-8]。 但前人对阻尼镁合金材料的研究并不多, 研究内容也比较零散, 现有的阻尼镁合金材料强度普遍偏低, 因此深入系统地研究现有各牌号镁合金材料的阻尼特性、 开发具有优异的力学性能和阻尼性能的新型镁合金材料有望成为材料研究者新的探索方向。 本文阐明了镁合金的阻尼机制和评价方法, 综述了各种因素对镁合金阻尼性能的影响, 介绍了阻尼镁合金材料的研究现状和发展趋势。

1 镁合金阻尼性能的评价

阻尼是材料的一种固有属性, 它能够将材料的机械振动能量通过内部机制不可逆地转变为其他形式的能量。 由于物体内部的某种物理过程而引起的能量损耗称为内耗, 而在工程上, 人们把这种物体消耗振动能量的能力称为阻尼性能[1]。 测定镁合金材料阻尼性能的常用实验方法有: 自由振动法、 强迫振动法和自由衰减法等[9-12]。 由于测量技术和测量条件的不同, 阻尼可有多种不同的表达形式, 在一定条件下各种测量技术所得结果可以互相转换[13], 即tan〈0.1时,

![]()

式中 为应变滞后应力的相位角; tan为损耗正切; η为损耗因子; Q-1为品质因数的倒数; δ为对数衰减率; ψ(S.D.C)为比阻尼系数。

2 镁合金阻尼特性的机理——与位错运动有关的内耗模型

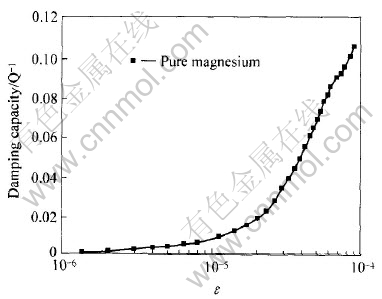

纯镁在各种金属材料中具有最好的阻尼性能, 添加少量的锆等合金元素可在一定程度上提高镁的强度并保持较好的阻尼性能[5]。 早在上个世纪中叶, 人们就针对镁及镁合金具有高阻尼特性的内在机理做了很多的实验研究。 Fantozzi等[14]认为纯镁的内耗峰的产生机制符合Seeger的位错弯结对理论。 Amelinckx等[15, 16]的理论指出, 内耗峰是与沿着平行于晶体中密排方向的位错运动有关的驰豫过程所引起的。 但Sugimito等[17]认为镁及镁合金的阻尼机制符合Granato和Lücke[18, 19]提出的位错钉扎-脱钉模型, 并且随着先进技术检测设备在材料领域的不断应用, 已有大量实验研究证明纯镁应变振幅效应强(见图1[20]), 阻尼性能是由被溶质原子或其他杂质原子弱钉扎的位错的脱钉扎造成的静滞后能量损失引起的, 其阻尼特性可由G-L位错脱钉扎理论来解释。 G-L理论解释位错阻尼认为, 长度L的位错线在两端被钉扎在较小的应力作用下, 两个钉扎点间的位错弦随周期应力而振荡, 产生由频率决定的、 与应变振幅无关的阻尼, 可计算为

Q-1i=ΛBL4ω/(36Gb2)(2)

式中 Λ为位错密度; L为钉扎长度; ω为角频率; G为剪切模量; b为柏氏矢量; B为常数。 在实际材料中, 位错上的钉扎点有大有小, 在足够大的应力作用下, 位错可以挣脱开钉扎点并限制在大钉扎点上, 同时在滑移面上扫过一个更大面积。 这种脱钉过程是“雪崩”式的, 导致阻尼急剧增加。 根据G-L理论, Sugimoto等[17]得到关于依赖于应变振幅的内耗Q-1k的方程:

Q-1k=(C1/ε0)exp(-C2/ε0)(3)

式中 C1=(ΩΔ0/π2)(ΛL3n/Lc), C2=Kαδ/Lc; K为常数; δ为钉扎溶质原子与溶剂原子的尺寸之比; α为点阵常数; Ω为滑移系中位错的位向参数; Δ0=4(1-γ)/π2 (γ为泊松比); Lc为平均最小钉扎长度; Ln为大钉扎或位错网络的长度。 式(3)表明ln(ε0Q-1h)-ε-10曲线将是一条直线。 Hirsch和Lally[21]应用透射电镜观察了镁单晶体的位错排列、 密度, 得出了基面(0001)上的位错分布和密度基本上能代表整个晶体的情况; 而Tsui[22]和李明[23]运用透射电镜观察得出: 基面(0001)上的位错脱钉运动是造成镁合金在室温下具有高内耗的主要原因。

图1 纯镁阻尼性能与应变振幅关系曲线[20]

Fig.1 Strain amplitude dependence on damping capacity of pure magnesium

3 镁合金材料阻尼性能的影响因素

由G-L位错钉扎理论可知[18, 19], 镁合金阻尼的大小主要与合金中位错和杂质原子的密度和形态有密切关系。 各种因素如应变振幅、 温度、 变形工艺、 热处理、 晶粒尺寸和取向以及合金元素等对位错和杂质原子的密度、 分布形态和活动能力都有很大的影响, 因此均能影响镁合金阻尼性能。

3.1 最大应变振幅对镁合金阻尼性能的影响

在低应变范围内镁合金的阻尼一般随所施加的最大应变振幅的增大而增大(图1), 这是由于外加应力的增大使位错的“弓出”和脱钉变得容易。 在Riehemann等[24]的实验中, 他们连续测量了纯镁在最大振幅连续增大到一定值εm, 随后又连续减小到初始应变振幅过程的阻尼变化情况, 得到纯镁的内耗谱(见图2)。 从图中可以知, 纯镁的阻尼随最大应变振幅εm的增大而增大。 在应变振幅减小的过程的阻尼值比增大过程中的阻尼值有所增加, 并且随最大应变振幅εm增大, 两者之间的差值越大。 这是由于εm增大过程中位错线上弱钉密度减少以后, 强钉之间的位错段达到了新的平衡。

图2 高纯镁的循环应变与阻尼性能的关系[24]

Fig.2 Cyclic strain amplitude dependence on damping capacity of high pure magnesium

3.2 温度对镁合金阻尼性能的影响

随着温度的不断升高, 原子运动加剧, 有效位错长度及可动位错密度增加, 位错的弛豫及晶界、 相界间的滑动也变得相对容易起来。 纯镁在低温5K(-268℃)和高温420K(147℃)时都会出现一个阻尼峰, 这是由位错割阶攀移和空穴沿位错扩散引起的[14, 25]。 通过分析Mg-8Li-1Al合金的阻尼-温度谱发现, 此合金的低频阻尼随温度变化增加很快, 且当温度达到200℃左右时, 出现一个明显的阻尼峰, 而且高频阻尼峰更加明显[26]。 这是因为温度阻尼峰与镁合金的晶界峰有很大的相关性。 在多晶金属材料中, 晶界具有粘性的特征。 晶界的粘性流动将循环载荷下的机械能转化为热能。 从而导致能量的耗损[27]。 对晶界阻尼的研究表明, 晶界阻尼受晶界上杂质原子数量的影响。 根据Mg-Li-Al三元合金相图, 随着温度的升高, AlLi化合物将逐渐溶解于基体中[28], 结果使晶界上的杂质数量减少, 晶界滑移阻力减小, 抑制了晶界峰的出现, 从而使晶界阻尼的贡献明显增高。

3.3 晶粒尺寸对镁合金阻尼性能的影响

根据G-L位错钉扎模型, 镁合金中位错线越长, 钉扎位错的质点越少, 可动位错密度越高, 其阻尼性能越好。 晶体中晶界是位错运动的有效障碍, 晶粒大小决定晶体中晶界的总量, 所以晶粒大小对位错运动有影响, 进而对阻尼性能也有影响。 Sugimoto等[17]利用G-L位错钉扎模型解释了晶粒尺寸对镁合金阻尼性能的影响。 他通过对两种相同成分的镁合金(Mg-15.6%Ni, 质量分数)经过不同的热处理制度, 得到两种不同的晶粒尺寸。 Sugimoto指出, 当晶粒尺寸小于10μm时, 因为晶界数量增多, 位错运动困难, 也即Ln很小, C1变小, 所以位错即使在很大的应力下也无法脱钉, 因此阻尼性能很小。 李明等[23]对Mg-0.6%Zr合金锻压热加工后, 在TEM下观察到了晶粒尺寸小于10μm的亚晶, 由于亚晶内位错运动没有足够空间, 而且亚晶界对位错运动有明显的阻碍作用, 所以Mg-0.6%Zr合金的铸态阻尼性能明显高于锻压后的, 这也证实了Sugimoto关于晶粒尺寸对镁合金阻尼性能影响的解释。

3.4 晶粒取向对镁合金阻尼性能的影响

在多晶体中, 晶粒择优取向也是影响金属内耗的一个重要因素。 Sugimoto等[29]研究了晶粒取向对铸态镁阻尼性能的影响。 通过实验对比得出结论, 等轴晶的铸态镁有较高的与振幅有关的内耗, 而柱状晶的铸态镁几乎不产生与振幅有关的内耗。 他分析认为, 位错从杂质弱钉脱钉所需的应力σB与晶体位向R有关, 即

τc=σBcosθcosφσBR(4)

式中 τc为(0001)面上剪切应力分量; θ为试样长轴与(0001)面上法线夹角; φ为试样长轴与〈112[TX-]0〉滑移方向夹角。 在一定的τc值下, σB随R增加而减小。 等轴晶的镁有任意排列的等轴晶粒, θ从0°~90°任意变化。 而镁凝固的择优取向位〈101[TX-]0〉与六方晶体的底面(0001)平行。 柱状晶的θ为90°, R在每个晶粒都很小, 因此σB很大。 只有施加很大的应力才能发生位错的“弓出”运动, 因而柱状晶的镁内耗很小。 所以, 在浇铸镁及镁合金时必须控制浇铸条件, 只有得到晶粒细小的等轴晶组织, 才能获得优良的阻尼性能。

3.5 热处理对镁合金阻尼性能的影响

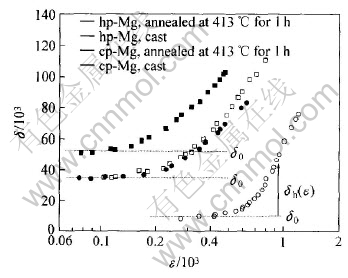

热处理或人工时效对镁合金阻尼的影响情况较复杂, 晶界、 相界、 第二相等微观组织的变化均会影响镁合金的阻尼性能, 因此在这方面的研究也比较多。 热处理若能使材料内部位错或缺陷密度增加, 或使杂质原子在位错上的聚集密度减少, 则位错线钉扎长度Ln增大, 能提高其阻尼性能[30]。 Riehemann等[24]对hp-Mg(99.99%)和cp-Mg(99.8%)进行了不同的热处理, 发现经过413℃, 1h高温退火后镁的阻尼性能提高幅度很大(如图3)。 他对这种结果解释为由于高温退火减小了镁中偏析在位错线上的杂质原子的浓度, 致使退火态镁中的位错线上钉扎位错的杂质数量低于铸态镁中位错线上钉扎位错的杂质数量, 即退火态镁中Ln增大, 位错“弓出”容易, 所以退火后镁的阻尼性能高于铸态。 Gken等[31, 32]对均匀化处理后的AZ91合金进行固溶热处理, 发现温度在413℃以下的热处理对AZ91的阻尼性能没有太大的影响。 但在热处理温度高于413℃时, 由于在淬火过程中产生微裂纹, 所以阻尼性能随热处理温度的增大而快速增大。

图3 不同状态下纯镁的阻尼性能曲线[24]

Fig.3 Curves of damping capacity of purity magnesium under different conditions

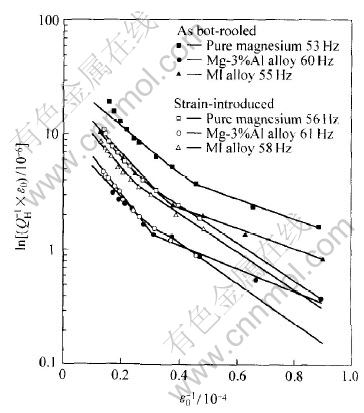

3.6 变形工艺和形变量对镁合金阻尼性能的影响

与铸造镁合金相比, 变形镁合金具有更高的强度、 更好的沿展性和更多样化的力学性能[33]。 但轧制、 挤压、 锻造等变形工艺在提高镁合金力学性能及使镁合金塑性成型的同时, 都会对合金的微观组织结构产生很大的影响, 而微观组织结构的变化又会引起其阻尼性能的变化。 Kamado等[34]研究了轧制工艺对Mg-Al合金阻尼性能的影响。 如图4所示, 冷轧样品显示出比热轧样品低的阻尼性能, 他认为冷轧使位错形成网络状缠结, 降低了可动位错的密度, 致使位错运动困难, 所以冷轧样品的阻尼很低。 Tsui等[35]对纯镁的低温内耗峰与形变量的关系进行了研究。 他认为镁的内耗峰最初随形变量的增加而增高, 当形变量为2%~3%时, 内耗峰达到最大值, 然后随形变量增加而明显降低。 Tsui通过TEM实验对这种现象进行了解释, 变形量为1%的试样, (0001)面上的位错长而光滑、 分布均匀, 而变形量增加到5%, 长位错线消失, 形成缠结。 他认为: 内耗正比于Λln0, Λ为可动位错的密度, l0为平均位错圈长度。 在小变形范围内, Λ在主导, 峰高随形变量增加而增高。 当位错密度变大时, 位错交叉的增加引起位错圈平均长度l0减小, 内耗也降低。

图4 轧制纯镁及Mg-Al合金的阻尼性能曲线[34]

Fig.4 Curves of damping capacity of rolled magnesium and Mg-Al alloys

3.7 合金元素对镁合金阻尼性能的影响

根据G-L位错钉扎模型可知, 可动位错密度和有效位错的长度显著影响镁合金材料的阻尼性能。 由于合金元素溶入基体金属中会使基体的晶格发生畸变, 畸变所产生的应力场与位错周围的弹性应力场交互作用, 使合金元素的原子聚集到位错线附近形成所谓“气团”, 位错运动时必须克服气团的钉扎作用, 因而需要很大的切应力。 此外, 由于合金元素的钉扎作用会使位错线变弯, 这样就使位错中的可动位错密度和有效位错长度降低, 从而降低合金的阻尼性能。 很多学者分析了镁基体中加入其他合金化元素后, 镁合金的内耗变化, 总结几种合金元素对镁内耗的影响如下:

1) 锆 锆在镁合金中的溶解度较小而且是镁合金最有效的晶粒细化剂。 早在1958年Weissman和Babingson[36]就研究了不同锆的含量对Mg-Zr二元合金阻尼性能的影响, 并得出结论, Mg-0.6%Zr合金既具有良好的机械性能, 又有良好的阻尼性能, 由此开发出了K1X1合金, 并且得到了广泛的使用。

2) 镍 在镁基体中加入少量的Ni反而提高了合金的内耗值, 当Ni含量为13%时, 合金的阻尼性能最优, 并且加入Ni后大大改善了合金的力学性能, 但同时也降低了延伸率和耐蚀性[17]。

3) 铜和锰 在纯镁中加入0.5%Cu和0.17%Mn能极大的改善镁合金的强度, 并使晶粒细化, 加入Cu和Mn后合金的减振性能显著, 合金的铸造性和切削性都很优良[37]。

4) 锂 锂在镁中的最大固溶度为1.1%(摩尔分数), 大量杂质原子钉扎位错, 阻止位错的运动, 因而镁中加入锂后内耗很小。 Tsui和Sack[35]在TEM下观察到含锂镁合金中的位错不易运动。

5) 铈 稀土铈是镁合金中有效的晶粒细化剂, 可显著提高合金的耐热性并减少显微缩松和热裂倾向。 在AZ91D合金中添加0.7%Ce后, 由于晶粒细化效果最佳并且增加了基体中可动位错的密度, 所以合金的阻尼性能比纯AZ91D合金增加了61%[38]。

6) 钙 有明显的细化晶粒作用, 可稍微抑制熔体金属的氧化, 但添加Ca后, 大量的Ca原子聚集在位错线上, 使位错“弓出”困难, 所以合金的阻尼性能明显降低[39]。

4 阻尼镁合金材料的研究进展

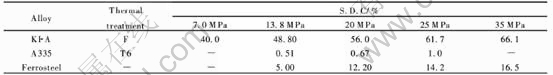

纯镁在各种金属材料中具有最好的阻尼性能并且密度小可以满足航天、 航空等动态领域的用途, 但因其机械性能的不足, 限制了它的更广泛应用。 合金化可以保证镁高阻尼的前提下适当提高其机械性能。 Mg-Zr系阻尼合金是最早研究和开发出来的高阻尼镁合金, 早在20世纪60年代, 美国研制成功的KI-A(Mg-0.7%Zr系)[40]阻尼镁合金其阻尼性能不仅远高于常用的铝合金, 甚至比灰铸铁还高(见表 1), 并且还具有良好的机械性能(σb达到175MPa、 σ0.2达到60MPa), 可用于导弹制导部位的外壳、 仪表底板、 陀螺罗盘等航天产品中, 以减小导弹发射时的激烈振动。 同时在运输业中, 也可以作为减振降噪材料使用。 Mg-Zr系阻尼合金也是目前应用最多、 最广泛的高阻尼镁合金材料。 20世纪70年代, 日本学者Sugimoto[17]发现在纯镁中加入少量金属镍后, 合金的阻尼高于纯镁, 但加入量大于20%后, 合金的内耗又显著降低, 由此开发出了Mg-13%Ni系阻尼镁合金。 尽管此种合金的强度和内耗都比较优良, 但由于合金的比重很高, 而且Ni的加入严重地降低了合金的抗腐蚀性, 所以未见此类阻尼镁合金大量应用的报道。

MCM(Mg-Cu-Mn)系合金是近年来开发出来的新型高强度高阻尼镁合金[37]。 Nishiyama等[41]运用粉末冶金的方法制备了 CM31(Mg-3%Cu-1%Mn)合金, 其抗拉强度σb达到290MPa, 而阻尼性能远远高于AZ91镁合金, 甚至当应变振幅大于4×10-5阻尼性能还高于纯镁。 Nishiyama对CM31高阻尼特性进行了分析, 认为镁基体中析出的Mg2Cu质点定扎位错, 使基体中平均最小位错长度Lc减小, 在外应力作用下, 位错脱钉, 消耗大量振动能量, 导致其阻尼性能很高。 Mg-Cu-Mn系阻尼镁合金已被认为是镁系减振合金中强度和减振性最佳的合金, 而且此种合金具有优良的铸造性、 耐蚀性和切削性, 可用来取代传统的Mg-Zr系阻尼合金。 合金化的方法虽然可以保证镁的高阻尼特性, 并改善其机械性能, 但合金强度还是偏低。 目前很多学者尝试了一种新的制备高强度阻尼镁合金的方法—添加增强物制备镁基复合材料。 张等[42]制备了以混合碳化硅颗粒和硅酸铝短纤维为增强物, 以纯镁为基体的金属基复合材料, 通过研究发

表1 KI-A合金与典型铝合金、 灰铸铁的阻尼性能比较

Table 1 Damping differences among KI-A alloy, typical Al alloys and ferrosteel

现, 增强物的加入大大提高了纯镁的强度(σb达到218MPa), 同时也减小了复合材料的应变振幅效应, 从而降低了其阻尼性能, 但高温阻尼性能却优于纯镁。 他认为复合材料的室温阻尼是符合G-L位错定扎理论, 但高温阻尼主要归于界面阻尼机制。

5 发展趋势

虽然早在20世纪60年代, 人们就已经认识到了镁及镁合金的阻尼特性并开发出了几种阻尼镁合金材料, 但从理论上形成体系, 应用上形成新的技术还需要进行广泛和深入地研究。 目前对镁合金阻尼特性的研究还比较少, 也比较零散。 不同学者所侧重的方面各不相同, 针对的镁合金的型号较少, 所进行的研究还不够系统和深入。 作者认为开发高强高阻尼镁合金材料应先从分析现有的各个牌号的镁合金阻尼特性入手, 在合理的假设条件下, 建立起物理数学模型, 用以描述镁合金阻尼特性与各内部和外部因素的联系, 只有充分认识到现有镁合金材料的阻尼状况, 才能为研制结构-功能一体化高阻尼镁合金材料提供理论和实验依据。 随着航空、 航天、 建筑、 汽车等振动和噪声较为严重的行业对轻质、 高强、 高阻尼结构材料需求量的日益加大, 阻尼镁合金材料必将成为镁合金研究开发的重要发展方向之一。

REFERENCES

[1]戴得沛. 阻尼技术的工程应用[M]. 北京: 清华大学出版社, 1991. 3.

DAI De-pei. Application of damping technology in engineering[M]. Beijing: Qinghua University Press, 1991. 3.

[2]张忠明, 刘宏昭, 王锦程, 等. 材料阻尼及阻尼材料的研究进展[J]. 功能材料, 2001, 32(3): 227-230.

ZHANG Zhong-ming, LIU Hong-zhao, WANG Jin-cheng, et al. Damping of materials and progress in the damping materials[J]. Functional Materials, 2001, 32(3): 227-230.

[3]杨留栓, 杨根仓, 周晓和. 发展高阻尼材料的新思路[J]. 材料导报, 1995, 2: 15-16.

YANG Liu-shuan, YANG Gen-cang, ZHOU Xiao-he. New idea of developing high damping structural materials[J]. Materials Review, 1995, 2: 15-16.

[4]Cahn R W, 师昌绪, 柯俊. 非铁合金的结构与性能[M]. 北京: 科学出版社, 1999. 101.

Cahn R W, SHI Chang-xu, KE Jun. Structure and Properties of Nonferrous Alloys[M]. Beijing: Science Press, 1999. 101.

[5]Zhang X N, Wu R J. Damping capacity of prue Mg metal matrix composites[J]. Key Engineering Materials, 2003, 249: 217-222.

[6]曾荣昌, 柯伟, 徐永波, 等. Mg合金的最新发展及应用前景[J]. 金属学报, 2001, 37(7): 673-685.

ZHENG Rong-chang, KE Wei, XU Yong-bo, et al. Recent development and application of Mg alloys[J]. Acta Metallurgica Sinica, 2001, 37(7): 673-685.

[7]Froes F H, Eliezer D, Aghion E. The science, technology and applications of magnesium[J]. JOM, 1998(9): 30-33.

[8]Kojima Y. Platform science and technology for advanced magnesium alloy[J]. Material Science Forum, 2000, 350-351: 3-12.

[9]Rivière A. Measurement of high damping: techniques and analysis[J]. Journal of Alloys and Compounds, 2003(355): 201-206.

[10]张津, 孙智富, 陶艳玲, 等. 压铸镁合金材料内耗值的测量与减振机理[J]. 武汉理工大学学报, 2004, 26(4): 22-24.

ZHANG Jin, SUN Zhi-fu, TAO Yan-ling, et al. Measurement to internal friction of die cast magnesium alloy and research on its mechanism[J]. Journal of Wuhan University of Technology, 2004, 26(4): 22-24.

[11]王建强, 关绍康, 王迎新. RE对Mg-8Zn-4Al-0.3Mn镁合金阻尼性能的影响[J]. 材料科学与工程学报, 2004, 22(2): 280-283.

WANG Jian-qiang, GUAN Shao-kang, WANG Ying-xin. Effect of RE on damping properties of Mg-8Zn-4Al-0.3Mn magnesium alloys[J]. Journal of Materials Science and Engineering, 2004, 22(2): 280-283.

[12]Riehemann W. Internal friction in magnesium materials[A]. Mordike B L, Kainer K U. Magnesium Alloys and Their Applications[C]. Frankfurt: Werkstoff-Informationsgesellschaft, 1998. 61.

[13]Zhang J, Perez R J, Wong C R, et al. Anelastic behaviour of plastically deformed high purity magnesium[J]. Mater Sci Eng , 1994, 13(8): 325-336.

[14]Fantozzi G, Esnouf C, Seyed S M, et al. An elastic behaviour of plastically deformed high purity magnesium between 10 an 500K[J]. Acta Metallurgica, 1984, 32(12): 2175-2183.

[15]Amelinckx S, Gevers R, Nihoul J. Internal Friction of Structural Defects in Crystalline Solids[M]. North-Holland Pub Co, 1972. 255.

[16]哈宽富. 金属力学性能的微观理论[M]. 北京: 科学出版社, 1983. 429.

HA Kuan-fu. Micro-theory of Metal Mechanical Properties[M]. Beijing: Science Press, 1983. 429.

[17]Sugimoto K, Niiya K, Okamoto T, et al. A study of damping capacity in magnesium alloys[J]. Transactions of Japan Institute Metals, 1977, 18: 277-288.

[18]Granato A, Lücke K. Theory of mechanical damping due to dislocations[J]. Journal of Applied Physics, 1956, 27(6): 583-593.

[19]Granato A, Lücke K. Application of dislocation theory to internal friction phenomena at high frequencies[J]. Journal of Applied Physics, 1956, 27(7): 789-805.

[20]ZHANG X N. Effect of reinforcements on damping capacity of pure magnesium[J]. Journal of Materials Science Letters, 2003(22): 503-505.

[21]Hirsch P B, Lally J S. Electron microscopy in thin crystals[J]. Philosophical Magazine, 1965, 12: 595-606.

[22]Tsui R T C. Internal friction and transmission electron microscopy studies of magnesium—Ⅱ electron microscopy[J]. Acta Metallurgica, 1967(15): 1723-1730.

[23]李明. 镁及镁锆合金阻尼特性的研究[D]. 上海: 上海交通大学, 1988.

LI Ming. Research on Damping Capacities of Mg and Mg-Zr Alloy[D]. Shanghai: Shanghai Jiaotong University, 1988.

[24]Riehemann W, Abed F EI-Al.Influence of ageing on the internal friction of magnesium[J]. Journal of Alloys and Compounds, 2000, 310: 127-130.

[25]Nishiyama N, Asano S. Evaluation of amplitude dependence of internal friction in high-damping metals[J]. Journal of the Japan Institute of Metals, 2001, 65(2): 109-114.

[26]马春江, 张荻, 覃继宁, 等. Mg-Li-Al合金的力学性能和阻尼性能[J]. 中国有色金属学报, 2000, 10(1): 10-14.

MA Chun-jiang, ZHANG Di, QIN Ji-ning, et al. Mechanical properties and damping capacity of Mg-Li-Al alloys[J]. The Chinese Journal of Nonferrous Metals, 2000, 10(1): 10-14.

[27]ZHANG Jin-min, Robert J. Effect of secondary phases on the damping behavior of metals alloys and matrix composites[J]. Materials Science and Engineering R, 1994, R13: 325.

[28]Levinson D W , Mcpherson D J. Phase relations in magnesium-lithium-aluminum alloys[J]. Transactions of the ASM, 1956, 48: 689.

[29]Sugimoto K, Matsui K, Okamoto T, et al. Effect of crystal orientation on amplitude-dependent damping in magnesium[J]. Transactions of Japan Institute Metals, 1975, 16: 647-655.

[30]陶艳玲, 张津, 潘复生. 镁合金及镁基复合材料阻尼性能研究进展[J]. 材料导报, 2004, 18(4): 91-93.

TAO Yan-ling, ZHANG Jin, PAN Fu-sheng. Progress in research on the damping property of magnesium alloys and magnesium based composites[J]. Materials Review, 2004, 18(4): 91-93.

[31]Gken J, Riehemann W. Damping behaviour of AZ91 magnesium alloy with cracks[J]. Mater Sci Eng A, 2004, A370: 417-421.

[32]Gken J, Riehemann W. Measurement of crack induced damping of cast magnesium alloy AZ91[J]. Journal of Alloys and Compounds, 2004, 378: 220-225.

[33]刘正, 张奎, 曾小勤. 镁基轻质合金理论基础及其应用[M]. 北京: 机械工业出版社, 2002. 120.

LIU Zheng, ZHANG Kui, ZENG Xiao-qin. Theoretical basis and Applications of Magnesium-base Alloys[M]. Beijing: Mechanical Industry Press, 2002. 120.

[34]Kamado S, Kojima Yo. Damping capacity of cast and rolled Mg-Al alloys[A]. Proceeding of the First Israeli Internatiional Conference on Magnesium Science and Technology[C]. Deadsea, Israel, 1997. 157-163.

[35]Tsui R T C, Sack H S. Internal friction and transmission electron microscopy studies of magnesium—Ⅰ internal friction[J]. Acta Metallurgica, 1967(15): 1715-1722.

[36]Weissmann G F, Babingson W. Proceeding ASM[EB/OL]. http: //www.mat.eng.osaka-u.ac.jp/coe21/res/pdf/14.pdf.

[37]Nishiyama K. Damping properties of Mg-Cu-Mn alloy[J]. Jpn Res Inst Mater Technol, 1994, 12(2): 37-39.

[38]HUANG Zheng-hua, GUO Xue-feng, ZHANG Zhong-ming. Effects of Ce on damping capacity of AZ91D magnesium alloy[J]. Trans Nonferrous Met Soc China, 2004, 14(2): 311-315.

[39]Trojanovà Z, Lukác P, Riehemann W, et al. Influence of rapid solidification on the damping behaviour of some magnesium alloys[J]. Mater Sci Eng A, 1997, A226-228: 867-870.

[40]Avedesian M M, Baker H. ASM Specialty Handbook-Magnesium and Magnesium Alloys[M]. ASM International, 1999.59-60.

[41]Nishiyama K, Matsui R, Ikeda Y, et al. Damping properties of a sintered Mg-Cu-Mn alloy[J]. Journal of Alloys and Compounds, 2003, 355: 22-25.

[42]张小农, 张荻, 吴人洁, 等. 增强物的加入对纯镁阻尼性能的影响[J]. 复合材料学报, 1998, 15(2): 23-26.

ZHANG Xiao-nong, ZHANG Di, WU Ren-jie, et al. Effect of the addition of reinforcements on damping capacity of pure magnesium[J]. Acta Material Composition Sinica, 1998, 15(2): 23-26.

收稿日期: 2005-03-21; 修订日期: 2005-06-28

作者简介: 刘楚明(1960-), 男, 教授.

通讯作者: 刘楚明, 教授; 电话: 0731-8830257; 传真: 0731-8876692; E-mail: CMLiu@mail.csu.edu.cn

[1]戴得沛. 阻尼技术的工程应用[M]. 北京: 清华大学出版社, 1991. 3.

[2]张忠明, 刘宏昭, 王锦程, 等. 材料阻尼及阻尼材料的研究进展[J]. 功能材料, 2001, 32(3): 227-230.

[3]杨留栓, 杨根仓, 周晓和. 发展高阻尼材料的新思路[J]. 材料导报, 1995, 2: 15-16.

[4]Cahn R W, 师昌绪, 柯俊. 非铁合金的结构与性能[M]. 北京: 科学出版社, 1999. 101.

[6]曾荣昌, 柯伟, 徐永波, 等. Mg合金的最新发展及应用前景[J]. 金属学报, 2001, 37(7): 673-685.

[10]张津, 孙智富, 陶艳玲, 等. 压铸镁合金材料内耗值的测量与减振机理[J]. 武汉理工大学学报, 2004, 26(4): 22-24.

[11]王建强, 关绍康, 王迎新. RE对Mg-8Zn-4Al-0.3Mn镁合金阻尼性能的影响[J]. 材料科学与工程学报, 2004, 22(2): 280-283.

[16]哈宽富. 金属力学性能的微观理论[M]. 北京: 科学出版社, 1983. 429.

[23]李明. 镁及镁锆合金阻尼特性的研究[D]. 上海: 上海交通大学, 1988.

[26]马春江, 张荻, 覃继宁, 等. Mg-Li-Al合金的力学性能和阻尼性能[J]. 中国有色金属学报, 2000, 10(1): 10-14.

[30]陶艳玲, 张津, 潘复生. 镁合金及镁基复合材料阻尼性能研究进展[J]. 材料导报, 2004, 18(4): 91-93.

[33]刘正, 张奎, 曾小勤. 镁基轻质合金理论基础及其应用[M]. 北京: 机械工业出版社, 2002. 120.

[42]张小农, 张荻, 吴人洁, 等. 增强物的加入对纯镁阻尼性能的影响[J]. 复合材料学报, 1998, 15(2): 23-26.