淹没磨料射流效应实验研究

向文英1,卢义玉2,李晓红2,冯欣艳2

(1. 重庆大学 城市建设与环境工程学院,重庆,400045;

2. 重庆大学 资源与环境科学学院,重庆,400044)

摘 要:

摘 要:在前混合磨料射流系统和淹没射流环境下,借助数码摄像测试系统,研究淹没磨料射流中空泡云的形成以及结果表明:在淹没磨料射流中,空化噪音随围压的增加而减少;在低围压阶段,空化噪音衰减明显,淹没磨料射流不出现最大噪音的峰值围压;而随泵压的增加,空化噪音逐渐增加,其变化规律与清水空化射流产生的空化噪音变化规律基本一致;泵压增加,花岗石的冲蚀深度增加,泵压与冲蚀深度呈指数函数分布;围压增加,花岗石的冲蚀深度减少,最优空蚀效应围压为1 MPa。

关键词:

中图分类号:TU443 文献标志码:A 文章编号:1672-7207(2009)06-1499-06

Experimental study of domino effect on submerged abrasive water jets

XIANG Wen-ying1, LU Yi-yu2, LI Xiao-hong2, FENG Xin-yan2

(1. College of Urban Construction and Environmental Engineering, Chongqing University, Chongqing 400045, China;

2. College of Resources and Environmental Science, Chongqing University, Chongqing 400044, China)

Abstract: The forming process of bubble cloud was studied with the system of former mix abrasive water jets in submerged water jets by the measuring system of digital video. The length of bubble cloud was studied under different pump pressures and ambient pressures in submerged abrasive water jets. The results show that the cavitation noise in submerged abrasive water jets decreases with the increase of ambient pressures, this change is very clear under lower ambient pressure, and there is no the best ambient pressure in submerged abrasive water jets. The cavitation noise increases with the increase of pump pressures, and changes as the same as that in the cavitation water jets approximately. On the other hand , in the rock erosion experimentation with submerged abrasive water jets, the depth erosion on granite increases with the increase of pump pressure and obeys the exponential function, while it decreases with the increase of ambient pressure, and the best ambient pressure for cavitation domino is 1 MPa.

Key words: bubble cloud; noises of cavitation; submerged abrasive water jets; erosion capability

在淹没环境下,高压水射流常常产生空化现象,形成空化水射流,在一定程度上提高了射流的水下切割破碎能力。然而,对于硬度较大的物体却难以切割,如钢板、花岗石等。磨料射流的应用可成功解决这一问题[1-4]。但是,在淹没条件下,磨料射流同样存在空化问题,并对射流产生重要的影响,它直接关系到磨料射流的切割破碎性能。目前,国内外对纯水空化射流和磨料射流的自由射流形式研究较多,而对淹没状态下磨料射流中磨料与空泡的相互关系的研究较 少[5-10]。实验发现,在淹没状态下,通过空化喷嘴的磨料射流在到达靶件时,既有空泡溃灭产生的空蚀作用,又有磨料颗粒对靶体的磨损作用。空泡与磨粒两者对射流产生双重影响,同时又相互作用。一方面,磨粒的存在加重了空化形成的可能性,另一方面,空泡溃灭又将受到磨粒的影响而减少溃灭压力[11-16]。为此,本文作者对空泡云长度、空化噪音及其破岩等效应进行实验研究。

1 淹没磨料射流测试系统与实验 装置

实验设计了前混合磨料射流系统,采用偏心卧式三柱塞泵,输入功率为100 kW,流量为100 L/min,最大压力为35 MPa。实验与测试系统主要包括泵源压力系统、空化射流系统、磨料射流系统、数码摄影系统等。系统装置如图1所示。

1—排气阀;2—压力表;3—减压阀;4—喷嘴;5—试件;

6—高速照相机(数码相机);7—观察窗口;8—排水阀;

9—闪光灯;10—磨料罐;11—水池;12—过滤器;

13—柱塞泵;14—压力表;15—计算机

图1 实验与测试系统

Fig.1 Sketch-map of experimental and test system

泵源压力系统为射流系统提供动力源,输送高压水体;空化射流系统采用高压密封罐模拟深水环境,与文丘里缩放型空化喷嘴一道构成空化射流;磨料射流系统提前将磨料与水体充分混合,形成液固多相流动;数码摄影系统采用尼康高速相机、数码相机与计算机连接,可摄取空泡云图片。

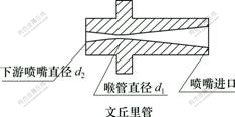

实验所设计文丘里缩放型空化喷嘴如图2所示,空化喷嘴收缩角为15?,扩散角为11.4?,喉管直径为1.4 mm。

图2 喷嘴的结构形式

Fig.2 Sketch-map of nozzles structure

2 磨料射流中空泡云形成过程

在实验过程中,打开泵源系统,水流经柱塞泵获得能量后,经高压水管与磨料罐内磨料充分混合进入高压容器内的空化喷嘴射出,从而获得淹没磨料射流。调节水泵阀门,可改变泵源系统压力,从而改变射流特性。

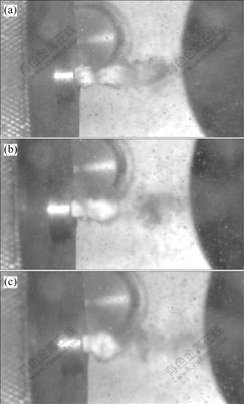

实验采用500万像素的数码相机在不同泵压和磨料浓度下进行实验。当围压为0.5 MPa,系统泵压为9 MPa时,拍摄的空泡云发育过程如图3所示。

(a) 空泡云膨胀;(b) 空泡云压缩;(c) 空泡云溃灭

图3 围压为0.5 MPa、泵压为9 MPa时文丘里型喷嘴磨料射流中空泡云发育溃灭过程

Fig.3 Growth and collapse of bubble cloud in Wenqiuli nozzles of abrasive water jets with ambient pressure of 0.5 MPa and pump pressure of 9 MPa

在围压为0.5 MPa,系统压力为11 MPa时,文丘里型缩放喷嘴中拍摄的空泡云如图4所示。

(a) 空泡云膨胀;(b) 空跑云膨胀与压缩;(c) 空泡云溃灭

图4 围压为0.5 MPa、泵压为11 MPa时文丘里型喷嘴磨料射流中空泡云发育溃灭过程

Fig.4 Growth and collapse of bubble cloud in Wenqiuli nozzles of abrasive water jets with ambient pressure of 0.5 MPa and pump pressure of 11 MPa

在泵压为9 MPa,围压为0.5 MPa时,磨料浓度增大后空泡云图片如图5所示。

(a) 空泡云膨胀;(b) 空泡云压缩;(c) 空泡云溃灭

图5 泵压为9 MPa、围压为0.5 MPa时文丘里型喷嘴磨料射流中空泡云发育溃灭过程

Fig.5 Growth and collapse of bubble cloud in Wenqiuli nozzles of abrasive water jets with ambient pressure of 0.5 MPa and pump pressure of 9 MPa

从图3~5可见:空泡云的发育过程都经历了空泡云的膨胀、压缩、再膨胀、压缩、溃灭的过程。但在低围压时,空泡云发育过程明显,空泡受到围压影响较小,空泡云按其自身的特点显现其膨胀、压缩、再膨胀、压缩、溃灭特征;随着围压增加,空泡云受到较大抑制,空泡云长度较短,压缩后迅速溃灭。而当磨料浓度增加时,空泡运动阻力增加,空泡云发育受到较大抑制,使空泡的膨胀与压缩过程减缓,从而,相同条件下空泡云长度缩短。

3 磨料射流中空泡云长度分析

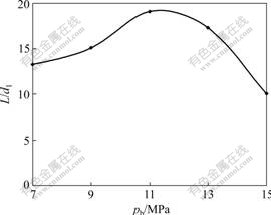

实验采用了尼康高速照相机摄取空泡云图片,闪光灯从高压容器的后观察窗口输入光源,高速照相机拍摄速度为5 000帧/s。根据摄取的空泡云图片,经图像分析与数据处理,得空泡云长度L与泵压pb和围压pamb的关系曲线,如图6和图7所示,其中,d1为喉管直径。

图6 泵压与空泡云长度的关系

Fig.6 Relationship between pump pressure and L/d1 ofbubble cloud

图7 围压与空泡云长度的关系

Fig.7 Relationship between ambient pressures and L/d1 of bubble cloud

从图6可知:在磨料射流中,随着泵压增加,空泡云长度先扬后抑,即当泵压小于11 MPa时,随泵压增加空泡云长度增加,之后随泵压增加,空泡云长度减少。其原因在于,在系统泵压较低时,泵压增加,流速增加,雷诺数增加,磨料颗粒绕流时分离点前移,磨粒的存在增大了空化现象的可能性;但当压力超过一定值,射流速度和雷诺数足够大时,磨粒绕流时分离点后移,磨粒的存在不再增加空化现象,而仅仅增加流动阻力,即减少空化现象,从而空泡云长度降低。

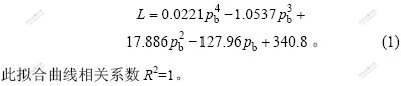

根据图6中实验数据拟合空泡云长度与泵压的函数曲线方程,为:

由图7可见:在磨料射流中,随着围压增加,空泡云长度出现不稳定性。这与围压下速度变化引起雷诺数变化,从而磨粒绕流的分离点移动出现不稳定变化有关。根据图7中实验数据拟合空泡云长度与围压的函数曲线方程,为:

4 磨料射流空化噪音分析

4.1 围压对磨料射流空化噪音的影响

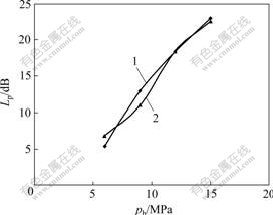

在系统泵压力pb=15 MPa,磨料采用80号石英砂,石英砂密度为2.59 kg/L,磨料质量分数为3.97%,文丘里缩放型空化喷嘴下游喷嘴直径d2与喉管直径d1比d2/d1=1.57。改变围压,磨料射流空化噪音LP变化如图8所示。

1—清水空化射流;2—磨料射流

图8 空化噪音与围压的关系

Fig.8 Relationship between cavitation noises and ambient pressures

从图8可知:在淹没磨料射流中,随着围压增加,空化噪音减少,在低围压阶段,噪音减少明显。相反,清水空化射流中却存在1个最大的空化噪音围压,在本实验条件下,围压为1 MPa。

4.2 泵压对磨料射流空化噪音的影响

在相同喷嘴、相同实验条件下,围压pamb=1 MPa,改变泵压,泵压对磨料射流空化噪音的影响如图9所示。

1—清水空化射流;2—磨料射流

图9 空化噪音与泵压的关系

Fig.9 Relationship between noises of cavitation andpump pressure

从图9可见:淹没磨料射流与清水空化射流产生的空化噪音变化规律基本一致,即随着泵压增加,空化噪音逐渐增加。不同之处在于,在低压阶段,随泵压增加,淹没磨料射流速率较小。在低压下,由于磨料跟随水体速度较小,互相撞击或与固壁间的撞击增加,从而增大了噪音。相反,随泵压增加,磨料跟随水体速度较大,相互撞击减少,噪音规律与清水空化射流基本一致。

总体上,在系统泵压力较高和围压较高时,淹没磨料射流与清水空化射流产生的空化噪音无较大区别,即变化规律基本一致;在中低泵压和中低围压时,磨料引起的噪音出现了变化,特别是随围压的变化上,淹没磨料射流不出现最大噪音的峰值围压,只是随围压减小而减小。

5 淹没磨料射流岩石冲蚀实验

在不同工况下分别对花岗岩进行了冲蚀实验,其中,花岗岩抗压强度为170 MPa。磨料采用80号石英砂,石英砂密度为2.59 kg/L,磨料质量分数为3.97%,切割深度和宽度采用游标卡尺直接测量。

5.1 泵压对冲蚀性能的影响

改变系统压力,其他实验条件不变,采用最优靶距直径比和最优冲蚀时间,围压pamb=1 MPa,冲蚀时间为1 min,靶距为6 mm,冲蚀相对深度H/H0随泵压的变化关系如图10所示。

图10 泵压对冲蚀性能的影响

Fig.10 Variation of erosion capability with pressure

由图10可见:在其他条件不变,最优有效靶距直径比和最优冲蚀时间下,随着泵压增加,淹没磨料射流对花岗石的冲蚀深度增加;当压力大于15 MPa时,冲蚀深度增加幅度加大。泵压对冲蚀深度呈指数函数形式:

![]()

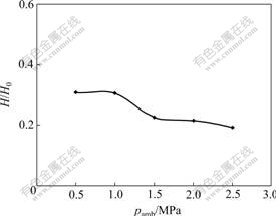

5.2 围压对冲蚀性能的影响

改变围压条件,系统压力pb=15 MPa,冲蚀时间为1 min,靶距为6 mm,其他实验条件不变,围压对冲蚀性能的影响如图11所示。

图11 围压对冲蚀性能的影响

Fig.11 Variation of erosion capability with ambient pressure

从图11可见:在其他条件不变以及最优靶距直径比和最优冲蚀时间下,随着围压的增加,淹没磨料射流对花岗石的冲蚀深度减少。在围压1 MPa时冲蚀深度有一突变,之后冲蚀深度急剧减少,在围压大于1.5 MPa时,围压对冲蚀深度的影响相对减少。可以认为围压1 MPa为最优空蚀效应围压,此最优空蚀效应围压与清水空化射流的最优围压一致。

6 结 论

a. 空泡云的发育经历了空泡云的膨胀、压缩、再膨胀、压缩、溃灭的过程。在空泡云的溃灭阶段将产生较大的噪音。

b. 在淹没磨料射流中,随着泵压增加,空泡云长度先扬后抑,即在泵压小于11 MPa时,随着泵压增加,空泡云长度增加;之后,随泵压增加,空泡云长度减少。随着围压增加,空泡云长度出现不稳定性。

c. 在淹没磨料射流中,在其他条件不变的情况下,随着泵压增加,空化噪音逐渐增加;随着围压的增加空化噪音减少;在低围压阶段,噪音减少明显。

d. 随着泵压增加,淹没磨料射流对花岗石的冲蚀深度增加。当压力大于15 MPa时,冲蚀深度增加幅度加大。随围压的增加,淹没磨料射流对花岗石的冲蚀深度减少。本实验条件下,最佳空蚀效果的围压为 1 MPa。

参考文献:

[1] Yuan W X, Gunter H S. Numerical simulation of two-phase flow in injection nozzles: Interaction of cavitation and external jet formation[J]. Journal of Fluid Engineering, 2003, 125(11): 963-969.

[2] 向文英. 淹没射流中磨料与空泡相互关系研究[D]. 重庆: 重庆大学城市建设与环境工程学院, 2007.

XIANG Wen-ying. Study on relationship between solid particles and bubble in submerged water jets[D]. Chongqing: College of Urban Construction and Environmental Engineering, Chongqing University, 2007.

[3] 杨玉峰, 胡寿根, 王宗龙. 基于正交实验法的淹没磨料射流冲蚀性能实验研究[J]. 力学季刊, 2006, 27(2): 311-316.

YANG Yu-feng, HU Shou-gen, WANG Zhong-long. Erosion performance experimental research of submerged abrasive water jet based on orthogonal experimental method[J]. Chinese Quarterly Mechanics, 2006, 27(2): 311-316.

[4] 杨永印, 王瑞和, 沈忠厚, 等. 淹没条件下星形喷嘴射流流动特点的实验研究[J]. 石油学报, 2003, 24(2): 109-112.

YANG Yong-yin, WANG Rui-he, SHEN Zhong-hou, et al. Experimental study on jet flow field of star-shaped nozzle under submergent condition[J]. Acta Petrolei Sinica, 2003, 24(2): 109-112.

[5] LU Yi-yu, LI Xiao-hong, ZHANG Feng-hua. Numerical simulation of bubble chaotic motion in a cavitating water jet[J]. Journal of Chongqing University, 2003, 2(1): 71-94.

[6] Soyaoma H. High-speed observations of the cavitation cloud around a high-speed submerged water jet[J]. JSME International Journal: Series B, 1995, 38(2): 245-251.

[7] Boume N K, Fieid J E. Cavity collapse in a liquid with solid particles[J]. J Fluid Mech, 1994, 259: 149-165.

[8] Leroux J B, Astolifi J A, Billard J Y. An experimental study of unsteady partical cavitation[J]. Journal of Fluids Engineering, 2004, 126: 94-101.

[9] Li X H, Liao Y, Lei X Y, et al. Numerically controlled water cutter and its applications in the machining of natural rock materials[J]. Machining of Natural Stone Materials, 2003, 250: 274-280.

[10] Ishimoto J, Kamijo K. Numerical analysis of cavitating flow of liquid helium in a converging-divering nozzle[J]. Journal of Fluids Engineering, 2003, 125: 749-757.

[11] 黄细彬, 袁银忠, 王世夏. 含沙掺气高速水流对壁面磨蚀的分析[J]. 河海大学学报, 2000, 28(2): 27-31.

HUANG Xi-bin, YUAN Yin-zhong, WANG Shi-xia. Analysis of abrasion of wall material by high velocity sediment laden and aerated flow[J]. Journal of Hohai University: Science and Technology, 2000, 28(2): 27-31.

[12] 蒋炳炎, 谢 磊, 潭险峰, 等. 流道截面形状对微流体流动性能的影响[J]. 中南大学学报: 自然科学版, 2006, 37(5): 964-969.

JIANG Bing-yan, XIE Lei, TAN Xian-feng, et al. Influence of section of micro channels on microfluid flowability[J]. Journal of Central South University: Science and Technology, 2006, 37(5): 964-969.

[13] 沈忠厚. 水射流理论与技术[M]. 东营: 石油大学出版社, 1998.

SHEN Zhong-hou. The theory and technology of water jet[M]. Dongying: University of Petroleum Press, 1998.

[14] 高激飞, 胡寿根, 宁原林. 基于CFD的淹没磨料射流的数值模拟与流动特性研究[J]. 中国机械工程, 2003, 14(14): 1188-1190.

GAO Ji-fei, HU Shou-gen, NING Yuan-lin. Numerical simulation and flow analysis of submerged abrasive water jet based on CFD[J]. China Mechanical Engineering, 2003, 14(14): 1188-1190.

[15] 向文英, 李晓红, 卢义玉, 等. 空化射流效应的实验研究[J]. 中国机械工程, 2006, 17(13): 1505-1508.

XIANG Wen-ying, LI Xiao-hong, LU Yi-yu, et al. Experimental study of domino offect on cavitating water jets[J]. China Mechanical Engineering, 2006, 17(13): 1505-1508.

[16] 张 琦, 金俊泽, 王同敏, 等. 金属液在旋转电磁搅拌器作用下的流动分析[J]. 中国有色金属学报, 2007, 17(1): 98-104.

ZHANG Qi, JIN Jun-ze, WANG Tong-min, et al. Analysis of molten metal flow in rotating magnetic field[J]. The Chinese Journal Nonferrous Metals, 2007, 17(1): 98-104.

收稿日期:2009-01-25;修回日期:2009-04-09

基金项目:国家自然科学基金专项创新研究群体基金资助项目(50621403);国家自然科学基金面上资助项目(50604019)

通信作者:向文英(1965-),女,四川宣汉人,博士,副教授,从事高压水射流理论、流体力学、水力学与水文学等研究;电话:023-65124369;E-mail: xwy829@126.com