DOI: 10.11817/j.issn.1672-7207.2018.01.004

一种涡流除雾器的实验与数值模拟研究

朱凯,袁竹林

(东南大学 能源与环境学院,江苏 南京,210096)

摘 要:

使用的折流板除雾器对小粒径雾滴脱除效果差的问题,提出一种新型的涡流除雾器,通过在除雾器中产生涡来使流场复杂,从而增加对小粒径雾滴的脱除效果。通过数值模拟方法研究涡流除雾器和折流板除雾器,并且通过实验对数值模拟进行验证。研究结果表明:当流速为3~7 m/s时,涡流除雾器的总除雾效率比折流板除雾器的总除雾效率大10.8%~29.8%;当流速为3~7 m/s时,涡流除雾器对于20 μm雾滴的除雾效率便能达到90%以上;涡流除雾器对小粒径雾滴的脱除效果比折流板除雾器好,如当粒径为10 μm时,涡流除雾器的效率比折流板除雾器大17.8%~18.2%;涡流除雾器的压降要比折流板除雾器大,当流速为3 m/s时,差值为193 Pa,而后差值随着流速的增大而增大。

关键词:

中图分类号:TQ021.1 文献标志码:A 文章编号:1672-7207(2018)01-0022-09

Experimental study and numerical simulation of one kind of vortex demister

ZHU Kai, YUAN Zhulin

(School of Energy and Environment, Southeast University, Nanjing 210096, China)

Abstract: Demisting efficiency of baffle plate demister for small droplets was low. To solve this problem, a new kind of demister, i.e. vortex, demister was proposed. The flow field of vortex demister was complicated because of vortexes, which will increase the removal efficiency of small droplets. Vortex demister and baffle plate demister were studied by numerical simulation. And some experiments were done to show the validity of the simulation. The results show that the demisting efficiency of vortex demister is 10.8%-29.8% higher than that of baffle plate demister when the gas flow rate is between 3 and 7 m/s. The removal efficiency of 20 μm droplet of vortex demister is higher than 90% when the gas flow rate is between 3 and 7 m/s. And the removal efficiency of vortex demister is higher than that of baffle plate demister when droplets were small. For example, the removal efficiency of vortex demister is 17.8%-18.2% higher than that of baffle plate demister when the diameter of droplets is 10 μm. And the pressure drop of vortex demister is higher than that of baffle demister. When the gas flow rate is 3 m/s, the difference is 193 Pa, and the difference will increase with gas flow velocity increasing.

Key words: computational fluid dynamics; numerical simulation; gas-liquid flow; vortex demister; demister efficiency

近年来,雾霾天气越来越严重,这主要是因为空气中存在大量的细颗粒物(PM2.5)。PM2.5主要是人为排放的,而燃煤火电厂便是其主要来源之一[1]。燃煤火电厂为了尽量减少SO2的排放,广泛使用了湿法脱硫技术,而这会导致排出的PM2.5增多[2]。另外,在机组大负荷运行时,周围还会出现“石膏雨”现象[3-4]。为了解决这些问题,就需要使用除雾器来除去湿法脱硫后烟气中的雾滴[5-8]。除雾器在脱硫系统中非常重要,如果出现故障,可能会导致整个机组停机[9-10]。目前在湿法脱硫塔中采用的除雾器主要是折流板除雾器。对折流板除雾器的研究包括实验研究和数值模拟。USHIKI等[11]通过实验研究了波纹板除雾器,最后得到了一些影响波纹板除雾器性能的因素。王霄等[12]在玻璃槽中进行了实验,研究操作条件和板间距等对除雾效率和压降的影响。王政允[13]建立了冷态试验台,采用称重法来测量除雾器的除雾效率,发现除雾效率随着流速的增加,会先升高后下降。黄新长[14]通过实验得到了能使除雾器除雾效率达到最优的除雾器板型。RAFEE等[15]在使用雷诺应力输运模型模拟除雾器流场时,分别使用了标准壁面函数和增强壁面函数,最后发现,使用增强壁面函数能使得得到的模拟结果更加准确,尤其对小粒径雾滴。ESTAKHRSAR等[16]研究了除雾器中折弯次数对除雾效率和压降的影响,并使用了EIM模型,最后得出结论折弯次数越多,效率越高,但同时压降也明显增加。姚杰等[17]对带钩波纹板型除雾器内流场进行了数值模拟,最后发现叶片转折角度和间距、圆弧段转弯半径等对压降和效率的影响显著。由过去的研究可以发现,折流板除雾器对于大粒径雾滴有较好的脱除效果,而对于小粒径雾滴的除雾效率很低。如对于粒径为7.5 μm到22.5 μm的雾滴,折流板除雾器的除雾效率只有约30%[18];当板间距为20 mm时,折流板除雾器对10 μm雾滴的除雾效率在8%以内波动[19]。为了提高除雾器对小粒径雾滴的除雾效率,本文作者提出了一种新型的涡流除雾器:通过在流道里设置挡板来产生涡,进而提高内部流速以及增加气流转向次数,最后提高除雾器对小粒径雾滴的除雾效率。通过数值模拟方法对所提出的涡流除雾器进行研究,得到了总除雾效率和压降,以及分级除雾效率。同时,为了对比,也通过数值模拟对折流板除雾器进行了研究。并且搭建了试验台,制作了涡流除雾器和折流板除雾器的模型,进行了实验。数值模拟时,使用Fluent模拟气相场,使用VB编程模拟雾滴运动。最后发现,本文所提出的涡流除雾器对小粒径雾滴除雾效率要高于折流板除雾器,如对于10 μm雾滴,涡流除雾器的除雾效率要比折流板除雾器高17.8%~28.2%,但压降也要高。

1 一种新型涡流除雾器的提出及工作原理

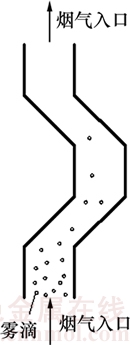

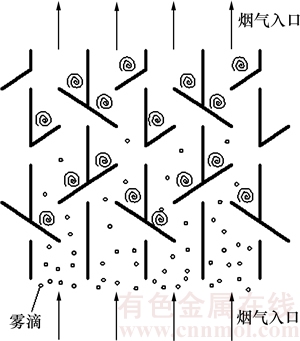

目前,在电厂中广泛使用的折流板除雾器的结构如图1所示。雾滴随气流进入除雾器后,当气流前进方向改变后,雾滴会因为惯性力的作用而撞击到壁面,从而被捕集。这种除雾器结构简单,但对细小雾滴(尤其是直径小于20 μm的雾滴)除雾效率较低(<40%),这是因为小粒径雾滴质量小,与气流跟随性较好。本文提出的新型除雾器,通过在通道内添加挡板来产生涡流。一方面,当涡形成后,会使得涡所在位置的流通面积减小。因为涡所在位置始终存在一股气流在原地旋转,而其他地方来的气流难以进入,被排斥在外。当流通面积减小后,流速就会增加,雾滴的惯性也会增加,从而使得小粒径雾滴更容易撞壁。另一方面,由于涡、缺口和导流板,气流在涡流除雾器中的转弯次数要多于气流在折流板除雾器中的转弯次数,雾滴偏离气流前进方向的可能性变大,雾滴更容易被脱除。

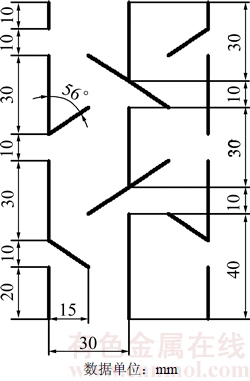

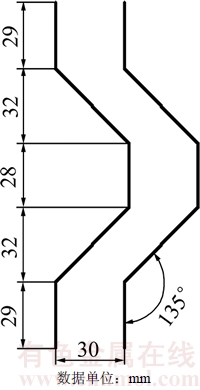

本文所提出的涡流除雾器结构如图2所示。整体来看,除雾器是由2种结构不同的流道组成的。图2中左边2个流道的结构和右边2个流道的结构一样。图3所示为图2中左边2个流道的尺寸图,其中挡板与壁面的夹角为56°或124°。图4所示为本文中用于和涡流除雾器进行对比的折流板除雾器的尺寸图。模拟中所建立的涡流除雾器和折流板除雾器模型都采用4个流道。

图1 折流板除雾器

Fig. 1 Baffle plate demister

图2 涡流除雾器结构

Fig. 2 Structure diagram of vortex demister

图3 涡流除雾器尺寸图

Fig. 3 Size schematic of vortex demister

图4 折流板除雾器尺寸图

Fig. 4 Size schematic of baffle plate demister

2 实验装置的建立与实验结果

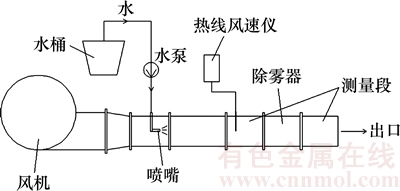

为了验证数值模拟的准确性,建立了相应的实验台来研究涡流除雾器和折流板除雾器。

2.1 实验装置与实验方法

本文所搭建的实验台参考王政允[13]所搭建的实验台,实验装置结构如图5所示。通过在风机入口处装阀门来控制空气流量,从而控制流速。图5中风机之后各段都为5 mm厚的有机玻璃制造。在风机之后的各段下面都有排液槽和水桶,用来收集被捕集的雾滴。除雾器一共有2个,分别为涡流除雾器和折流板除雾器,结构和数值模拟所建立的一样,只是流道为8个,同时将涡流除雾器模型最左侧壁面和最右侧壁面上的缺口补上。通过数值模拟计算流道中流速达到充分发展所需要的长度,从而把除雾器布置在合理的位置。

实验时的温度为15~20 ℃,流速为3~5 m/s。通过丝网使喷嘴喷出的雾滴粒径分布与某电厂中的雾滴粒径分布接近,雾滴粒径在7~200 μm之间,主要在10~50 μm之间[13]。使用热线风速仪在除雾器入口处的测量段测量风速。在实验时,与壁面碰撞的雾滴以及被除雾器捕集的雾滴,都会流入集液槽,最后用水桶收集这些雾滴,再用量筒测量体积,量筒量程为5 000 mL,测量误差为±50 mL。在计算总质量效率时,先使用量筒测量水泵入口处水桶中水在实验开始时和结束时的体积,从而得到喷嘴喷出的水的总体积V1。喷嘴喷出的雾滴在进入除雾器之前会有一部分与流道壁面碰撞,流入下面的集液槽。用量筒测量除雾器入口之前各段下面集液槽的水的总体积V2。最后用量筒测量除雾器下面集液槽中的水体积,得到被除掉的水的体积V3,设从除雾器入口进入除雾器的雾滴总体积为V4,则总质量效率η的计算公式如下:

(1)

(1)

(2)

(2)

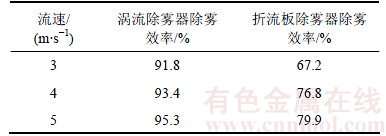

2.2 实验结果

在实验中,分别对传统的折流板除雾器和涡流除雾器进行了实验,计算了除雾效率并进行了对比。表1所示为得到的实验结果。

涡流除雾器与折流板除雾器的总除雾效率是一直随着流速的增加而增加,总体来看,涡流除雾器的总效率一直比折流板除雾器的大,两者的差值随着流速的增大而减小,最小差值为15.4%,最大差值为24.6%。由此可看成涡流除雾器能提高总除雾效率。

图5 实验台结构简图

Fig. 5 Structure diagram of experimental equipment

表1 不同流速下实验结果

Table 1 Experimental results with different gas velocities

3 数学模型与数值模拟结果

在进行研究时,要考虑的因素很多,如不同的流速以及不同的结构等,而若只通过实验来进行研究的话,则需要进行非常多的实验,非常耗费时间。而数值模拟则可以大大减少时间。而且数值模拟能得到实验中难以得到的数据,如气相场以及流场内雾滴的分布等。

3.1 数学模型

3.1.1 气相流场控制方程

连续性方程为

(3)

(3)

三维Navier-Stokes方程为

(4)

(4)

(5)

(5)

(6)

(6)

式中:u,v和w分别为x,y和z方向上的速度;p为压力。

RNG  方程为:

方程为:

(7)

(7)

(8)

(8)

式中:Gk为由平均梯度引起的湍动能k的产生项;αk和αε 分别为湍动能k和耗散率ε有效Prandtl数的倒数; 和

和 为常数。

为常数。

(9)

(9)

3.1.2 离散液滴控制方程及碰撞描述

雾滴的受力平衡方程式为

(10)

(10)

式中:FD为雾滴受到的曳力[20],

(11)

(11)

式中:CD为曳力系数,

(12)

(12)

(13)

(13)

式中:Re为颗粒的雷诺数;u和up分别为气相和雾滴速度;m为雾滴质量;Dp为雾滴直径;g为重力加速度; 为流体动力黏度;

为流体动力黏度; 为气相密度。

为气相密度。

雾滴若从最左侧或最右侧壁面上的缺口离开,则从最右侧或最左侧壁面同高度缺口进入流道。在模拟雾滴的运动时,考虑雾滴之间的碰撞,若发生碰撞,则2个雾滴便合并为1个雾滴。本文在模拟雾滴间的碰撞时,使用了直接模拟蒙特卡洛(DSMC)方法[20]:在模拟时以样本颗粒来代替真实颗粒,然后通过计算概率来判断是否会发生碰撞,若发生碰撞,则采用硬球模型。概率计算公式为

(14)

(14)

式中:Dp为雾滴粒径;nj为雾滴j的数浓度;Gij为2个雾滴之间的相对速度。若2个雾滴发生碰撞,则根据动量定理计算碰撞后产生的雾滴的质量和速度为:

(15)

(15)

(16)

(16)

式中:v为碰撞后形成的雾滴速度。

3.1.3 计算条件

模拟时,用空气代替烟气。将除雾器中空气流动看作定常不可压缩流动。假设空气在计算过程中温 度不变,出口表压为0 Pa,操作压力为101 325 Pa,管壁和挡板都是绝热且壁面无滑移。空气密度为 1.204 kg/m3,动力黏度为1.83×10-5 N·s/m2。模拟时空气流速为3~7 m/s。

空气含水量为0.05 kg/m3,雾滴密度为998.23 kg/m3。由某电厂除雾器前烟气中小粒径雾滴的粒径分布图可知:雾滴粒径分布在7~200 μm之间,而且45~200 μm之间的雾滴很少[13]。为便于计算,模拟时雾滴粒径取10,15,20,25,30,35,40和45 μm,各粒径雾滴在总量中所占百分比也参照电厂除雾器入口处烟气中的雾滴粒径分布来设置。在模拟过程中不考虑二次夹带。雾滴与流道壁面或挡板碰撞,则被捕集,当雾滴到达除雾器出口时,则逃逸。雾滴初速方向与入口截面垂直。将雾滴看作均匀球体,且雾滴直径在运动过程中不变。

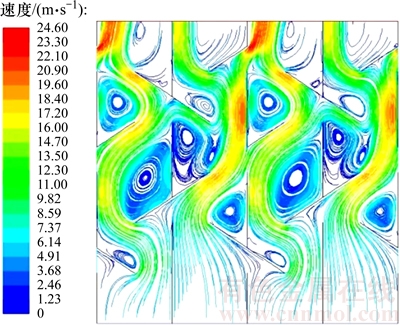

3.2 流场分析

图6所示为模拟后得到的涡流除雾器的速度流线图。由图6可知:涡流除雾器中挡板后面都会产生1个漩涡。在流道中产生漩涡后,由于气流在原地旋转,会产生一定的离心力,后面进入除雾器的气流便会绕过这些位置,从而使得流道的流通面积减小,最后导致气流流速增加。气流在流道中的前进方向往往要改变多次,有部分还会进入其他流道,整个流场会变得很复杂。

图6 涡流除雾器内气相场分布

Fig. 6 Gas phase field of vortex demister

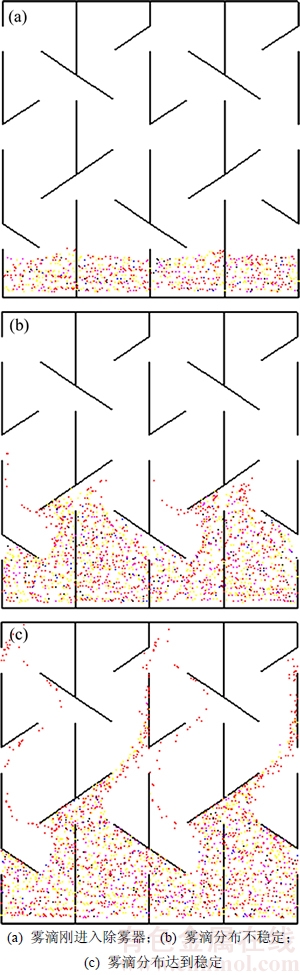

图7所示为当流速为5 m/s时,涡流除雾器内离散雾滴的分布图。图7(a)中雾滴刚进入除雾器,图7(c)中雾滴在除雾器内的分布已达到稳定,而图7(b)中雾滴分布介于前面两者之间。由图7可看出:雾滴在刚进入时,在入口处分布是较均匀的,而在碰到流道中的挡板后,雾滴的分布便不再均匀。对比上面的流线图可以发现雾滴也会绕过漩涡。一方面,由于气流会绕过去;另一方面,则是由于雾滴在靠近漩涡的时候会产生离心力。当除雾器中雾滴分布稳定后,能进入除雾器后半段的雾滴数量便很少,大部分在前半段被脱除,而只有一些粒径小的雾滴由于气流跟随性好,最后能逃逸出去。

图7 涡流除雾器内离散雾滴场分布

Fig.7 Distribution of discrete droplet of vortex demister

3.3 模型验证

通过数值模拟得到了涡流除雾器和折流板除雾器在各流速下的总除雾效率。在确保实验和数值模拟中的除雾器尺寸结构、流速和入口雾滴粒径等参数相同后,将实验中得到的总质量效率与模拟结果进行对比,来验证模拟结果的准确性。在数值模拟中,总除雾效率是用被除雾器脱除的雾滴的总质量除以进入除雾器的雾滴的总质量后得到。表1和表2所示分别为通过数值模拟得到的涡流除雾器和折流板除雾器在流速为3~5 m/s时的总除雾效率。

实验时只测了除雾器在3,4和5 m/s时的除雾效率。当气速大于5 m/s时,二次夹带现象将会非常严重。而数值模拟并未考虑二次夹带现象,所以,模拟和实验的误差将会非常大。为了减小误差,只对比了模拟和实验在3,4和5 m/s时的除雾效率。

对比表1和表2发现涡流除雾器数值模拟和实验得到的总除雾效率都大于90%,且数值模拟的结果比实验结果大3%~4.8%。而折流板除雾器的模拟结果和实验结果在流速为4 m/s时,差值最大,为2.8%。涡流除雾器的模拟结果和实验结果的差距要大于折流板除雾器,这或许是因为数值模拟有很多问题没考虑,如二次夹带。当流速相同时,由于涡的存在,涡流除雾器内的流速要高于折流板除雾器内的流速,所以,二次夹带现象也比折流板除雾器严重,误差也要大一点。整体来看,数值模拟结果与实验结果吻合,验证了模型的准确性。

表2 不同流速下数值模拟结果

Table 2 Simulation results with different gas velocities

3.4 数值模拟结果

3.4.1 总除雾效率和压降

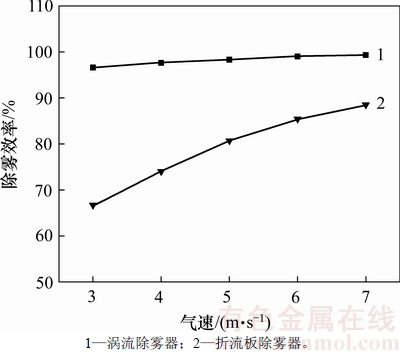

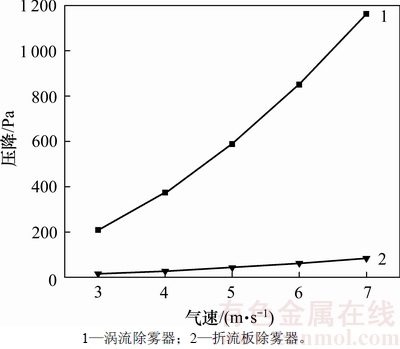

图8所示为模拟得到的涡流除雾器和折流板除雾器的总除雾效率对比图。由图8可知:涡流除雾器的除雾效率一直比折流板除雾器的大,两者差值随流速的增加而减小,最大差值为29.8%,最小差值为10.8%。

图9所示为模拟得到的涡流除雾器和折流板除雾器的压降对比图。由图9可知:涡流除雾器的压降一直大于折流板除雾器的压降,两者的差值随流速的增加而增加;当流速为3 m/s时,涡流除雾器的压降比折流板除雾器大193 Pa;而当流速增加到7 m/s时,涡流除雾器的压降比折流板除雾器大1 079 Pa。涡流除雾器由于涡的存在,流通面积变小,内部流速提高,气流转向次数多,效率变高,同时这些也会导致压降增加。

图8 涡流除雾器与折流板除雾器除雾效率对比

Fig. 8 Comparison of demisting efficiency of vortex demister and baffle plate demister

图9 涡流除雾器与折流板除雾器压降对比

Fig. 9 Comparison of pressure drop of baffle vortex demister and plate demister

3.4.2 分级除雾效率分析

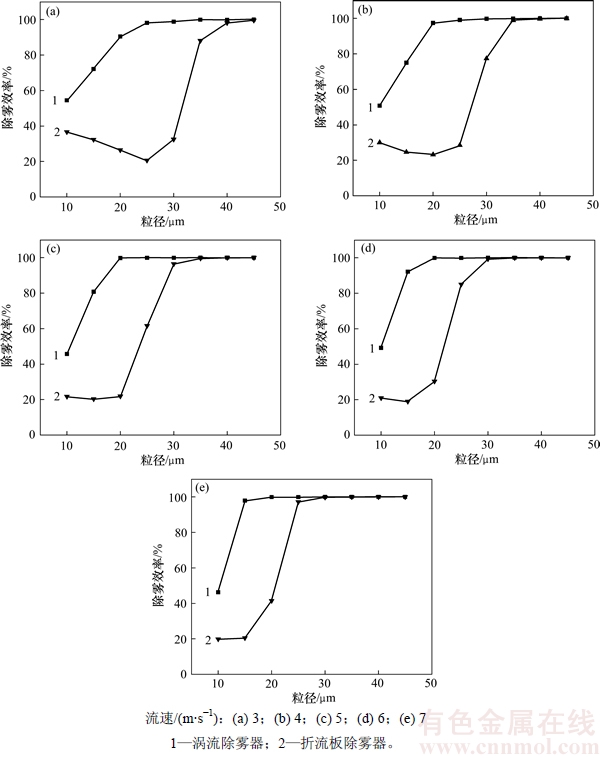

在数值模拟中,某一粒径雾滴的分级除雾效率是被除雾器脱除的相应粒径范围的雾滴总质量除以入口处加入的相应粒径的雾滴总质量。如10 μm雾滴的分级除雾效率,是用被除掉的[10, 15) μm范围内的雾滴总质量除以入口加入的10 μm雾滴总质量。图10所示为各流速下涡流除雾器和折流板除雾器的分级除雾效率的对比图。

对于涡流除雾器,当流速为3~7 m/s时,10 μm雾滴的除雾效率在46.3%~54.4%之间;15 μm雾滴的除雾效率随着流速增加,从72.2%增加到97.9%;20 μm雾滴则是从90.5%增加到99.9%;当雾滴粒径大于等于25 μm时,雾滴的除雾效率在各流速下都大于98%。流速的增加对10 μm雾滴的影响不是非常大,雾滴的除雾效率波动约为8%;而当雾滴粒径大于或等于15 μm时,流速的影响非常大。同时,在同一流速下,除雾效率随着粒径的增大而增大。

图10 各流速下分级除雾效率

Fig. 10 Demisting efficiencies with different gas velocities

由折流板除雾器在各流速下的分级除雾效率可知:当雾滴粒径小于等于20 μm时,随着流速增加,雾滴除雾效率都在20%~40%之间;当粒径大于20μm时,流速对雾滴的影响变大,随着流速增加,除雾效率急剧增大;当粒径为35 μm时,各流速下的除雾效率都大于88%。在同一流速下,除雾效率是先随着雾滴粒径的增大而降低,然后才随着粒径的增大而增大。

粒径和流速的增大都会增大雾滴的惯性,使得雾滴更易于被捕集,因此,当流速增加和粒径增大时,除雾效率也会增大。但当雾滴粒径很小时,会出现效率随着流速的增加而降低的现象。由于考虑了雾滴间的碰撞,雾滴的脱除一方面是靠与壁面的碰撞,另一方面则是靠雾滴间的碰撞。而小雾滴的脱除受雾滴间碰撞的影响很大。随着流速增加,雾滴的随机运动相应增强,雾滴间的碰撞次数减少,因为碰撞而消失的小粒径雾滴数量就会减少,最后导致雾滴的除雾效率降低。对于折流板除雾器,在相同流速下,当雾滴粒径较小时,除雾效率会随着粒径的增大而降低,也是因为考虑了雾滴间碰撞:小粒径雾滴在碰撞后会变成大粒径雾滴,使得大粒径雾滴数量增多,效率下降。

对比涡流除雾器和折流板除雾器在各流速下的分级除雾效率可以发现:在各流速下,涡流除雾器对于小粒径雾滴的脱除效果都要比折流板除雾器的脱除效果优。如当雾滴粒径分别为10μm和15μm时,涡流除雾器效率比折流板除雾器分别高17.8%~28.2%和39.8%~77.4%。对于粒径为15μm以及15μm以下的雾滴,涡流除雾器的除雾效率与折流板除雾器的差值随着流速的增加而增加;对于粒径为20 μm的雾滴,差值则先是随着流速的增加而增加,而后随着流速的增加而降低;对于粒径为25 μm及以上的雾滴,差值随着流速的增加而降低。而在同一流速下,当流速低于7 m/s时,涡流除雾器和折流板除雾器除雾效率的差值随着雾滴粒径的增加先增大后减小。

当入口流速相同时,涡流除雾器由于涡的存在,流通面积减小,内部流速提高,相同粒径的雾滴在涡流除雾器中的惯性要比在折流板除雾器中大,更易于被捕集。另一方面,涡流除雾器中的气流转向次数更多,雾滴脱离气流并且与壁面碰撞的可能性也更大。

4 结论

1) 当流速为3~7 m/s时,涡流除雾器的总除雾效率要高于折流板除雾器。两者差值随着流速增加,由29.8%减少到10.8%。但涡流除雾器的压降也要比折流板除雾器的压降大193~1 079 Pa。

2) 在涡流除雾器中,当流速为3~7 m/s时,20 μm雾滴的除雾效率能达到90%以上。当雾滴粒径大于或等于15 μm时,除雾效率随流速的增大而增大。

3) 涡流除雾器对小粒径的脱除效果要比折流板除雾器的优,当雾滴粒径分别为10 μm和15 μm时,涡流除雾器效率比折流板除雾器分别高17.8%~28.2%和39.8%~77.4%。

参考文献:

[1] 杨洪斌, 邹旭东, 汪宏宇, 等. 大气环境中PM2.5的研究进展与展望[J]. 气象与环境学报, 2012, 28(3): 77-82.

YANG Hongbin, ZOU Xudong, WANG Hongyu, et al. Study progress on PM2.5 in atmospheric environment[J]. Journal of Meteorology and Environment, 2012, 28(3): 77-82.

[2] 鲍静静, 刘杭, 潘京, 等. 石灰石-石膏法脱硫烟气PM2.5排放特性[J]. 热力发电, 2014, 43(10): 1-7.

BAO Jingjing, LIU Hang, PAN Jing, et al. Emission characteristics of PM2.5 from flue gas desulfurated by limestone-gypsum method[J]. Thermal Power Generation, 2014, 43(10): 1-7.

[3] 付昱, 何金起. 火力发电厂湿法脱硫“石膏雨”治理方法讨论[J]. 黑龙江电力, 2009, 31(5): 374-376.

FU Yu, HE Jinqi. Discussion about solution of gypsum rain when wet desulphurization used for power plant[J]. Heilongjiang Electric Power, 2009, 31(5): 374-376.

[4] 翁卫国, 张军, 李存杰. 湿法脱硫系统“石膏雨”问题的成因及解决对策[J]. 化工进展, 2015, 34(1): 239-244.

WENG Weiguo, ZHANG Jun, LI Cunjie. Origin and solution of the “gypsum rain” problem of limestone-gypsum WFGD system[J]. Chemical Industry and Engineering Progress, 2015, 34(1): 239-244.

[5] ZHAO J, JIN B, ZHONG Z. Study of the separation efficiency of a demister vane with response surface methodology[J]. Journal of Hazardous Materials, 2007, 147(1/2):363-369.

[6] 王敏琪, 王晨辉. 湿法脱硫系统中除雾器的升级改造实践[J]. 浙江电力, 2014(11): 23-26.

WANG Minqi, WANG Chenhui. Practice of demister upgrade and reconstruction in wet flue gas desulphurization system[J]. Zhejiang Electric Power, 2014(11): 23-26.

[7] 林其聪, 刘欣, 周翔, 等. 折线型与流线型除雾器性能的数值模拟与分析[J]. 中氮肥, 2013(1): 34-35.

LIN Qicong, LIU Xin, ZHOU Xiang, et al. numerical simulation on performances of droplet eliminator with serrated vane and corrugated vane[J]. M-Sized Nitrogenous Fertilizer Progress, 2013(1): 34-35.

[8] 乔宗良, 周建新, 周卫庆,等. 基于预数值计算的除雾器叶片结构优化设计[J]. 东南大学学报(自然科学版), 2013, 43(1): 76-82.

QIAO Zongliang, ZHOU Jianxin, ZHOU Weiqing, et al. Method for optimum design of wave-plate demister based on numerical computation[J]. Journal of Southeast University (Natural Science Edition), 2013, 43(1): 76-82.

[9] 徐建民, 夏寅波, 彭坤, 等. 湿法脱硫系统弧形板带钩除雾器流场数值模拟与分析[J]. 化工装备技术, 2011, 32(6): 16-19.

XU Jianmin, XIA Yinbo, PENG Kun, et al. Numerical simulation and analysis of arc-plate demister with barb in wet desulfurization system[J]. Chemical Equipment Technology, 2011, 32(6): 16-19.

[10] 杨治中, 郭士义. 火电厂石灰石-石膏湿法脱硫除雾器的研究及应用进展[J]. 能源环境保护, 2014, 28(6): 11-14.

YANG Zhizhong, GUO Shiyi. A review on the research and application of demister in wet limestone-gypsum flue gas denitrification system at coal-fired power plant[J]. Energy Environment Protection, 2014, 28(6): 11-14.

[11] USHIKI K, NISHIZAWA E, BENIKO H, et al. Performance of a droplet separator with multistage rows of flat blades[J]. Journal of Chemical Engineering of Japan, 1982, 15(4): 292-298.

[12] 王霄, 闵健, 高正明, 等. 脱硫吸收塔除雾器性能的实验研究和数值模拟[J]. 环境工程学报, 2008, 2(11): 1529-1534.

WANG Xiao, MIN Jian, GAO Zhengming, et al. Experimental study and numerical simulation of characteristics of demister of absorbing tower in desulfurization system[J]. Chinese Journal of Environmental Engineering, 2008, 2(11): 1529-1534.

[13] 王政允. 湿法脱硫系统除雾器除雾特性的实验研究与数值模拟[D]. 北京: 华北电力大学能源动力与机械工程学院, 2009: 64-65.

WANG Zhengyun. Experimental and numerical simulation for the demisting characteristic of FGD mist eliminator[D]. Beijing: North China Electric Power University. School of Energy, Power and Mechanical Engineering, 2009: 64-65.

[14] 黄新长. 脱硫除雾器性能实验研究与优化设计[D]. 北京: 华北电力大学能源动力与机械工程学院, 2010: 70-71.

HUANG Xinchang. Experimental study and optimal modification of the performance of desulfurization mist eliminator[D]. Beijing: North China Electric Power University. School of Energy, Power and Mechanical Engineering, 2010: 70-71.

[15] RAFEE R, RAHIMZADEH H, AHMADI G. Numerical simulations of airflow and droplet transport in a wave-plate mist eliminator[J]. Chemical Engineering Research & Design, 2010, 88(10): 1393-1404.

[16] ESTAKHRSAR M H H, RAFEE R. Effects of wavelength and number of bends on the performance of zigzag demisters with drainage channels[J]. Applied Mathematical Modelling, 2015, 40(2): 685-699.

[17] 姚杰, 仲兆平, 周山明. 湿法烟气脱硫带钩波纹板除雾器结构优化数值模拟[J]. 中国电机工程学报, 2010, 30(14): 61-67.

YAO Jie, ZHONG Zhaoping, ZHOU Shanming. Numerical simulation on wave-plate demister with hamulus in wet flue gas desulfurization[J]. Proceedings of the CSEE, 2010, 30(14): 61-67.

[18] GUAN Lei, YUAN Zhulin, YANG Linjun, et al. Numerical Study on the Penetration of Droplets in a Zigzag Demister[J]. Environmental Engineering Science, 2016, 33(1): 35-43.

[19] 郝雅洁, 刘嘉宇, 袁竹林, 等. 除雾器内雾滴运动特性与除雾效率[J]. 化工学报, 2014, 65(12): 4669-4677.

HAO Yajie, LIU Jiayu, YUAN Zhulin, et al. Movement characteristics of droplets and demisting efficiency of mist eliminator[J]. CIESC Journal, 2014, 65(12): 4669-4677.

[20] 袁竹林, 朱立平, 耿凡, 等. 气固两相流动与数值模拟[M]. 南京:东南大学出版社, 2012: 81-92.

YUAN Zhulin, ZHU Liping, GENG Fan, et al. Gas-solid two-phase flow and numerical simulation[M]. Nanjing: Southeast University Press, 2012: 81-92.

(编辑 杨幼平)

收稿日期:2017-01-20;修回日期:2017-04-06

基金项目(Foundation item):国家重点基础研究发展规划(973计划)项目(2013CB228505);国家自然科学基金重大项目(51390492) (Project(2013CB228505) supported by the National Basic Research Development Program of China (973 Program); Project(51390492) supported by the Major Program of National Natural Science Foundation of China)

通信作者:袁竹林,博士,教授,从事气固两相流动与数值模拟、强化传热与热管技术等研究;E-mail: 101004322@seu.edu.cn

摘要:为了解决火电厂使用的折流板除雾器对小粒径雾滴脱除效果差的问题,提出一种新型的涡流除雾器,通过在除雾器中产生涡来使流场复杂,从而增加对小粒径雾滴的脱除效果。通过数值模拟方法研究涡流除雾器和折流板除雾器,并且通过实验对数值模拟进行验证。研究结果表明:当流速为3~7 m/s时,涡流除雾器的总除雾效率比折流板除雾器的总除雾效率大10.8%~29.8%;当流速为3~7 m/s时,涡流除雾器对于20 μm雾滴的除雾效率便能达到90%以上;涡流除雾器对小粒径雾滴的脱除效果比折流板除雾器好,如当粒径为10 μm时,涡流除雾器的效率比折流板除雾器大17.8%~18.2%;涡流除雾器的压降要比折流板除雾器大,当流速为3 m/s时,差值为193 Pa,而后差值随着流速的增大而增大。

[1] 杨洪斌, 邹旭东, 汪宏宇, 等. 大气环境中PM2.5的研究进展与展望[J]. 气象与环境学报, 2012, 28(3): 77-82.

[2] 鲍静静, 刘杭, 潘京, 等. 石灰石-石膏法脱硫烟气PM2.5排放特性[J]. 热力发电, 2014, 43(10): 1-7.

[3] 付昱, 何金起. 火力发电厂湿法脱硫“石膏雨”治理方法讨论[J]. 黑龙江电力, 2009, 31(5): 374-376.

[4] 翁卫国, 张军, 李存杰. 湿法脱硫系统“石膏雨”问题的成因及解决对策[J]. 化工进展, 2015, 34(1): 239-244.

[6] 王敏琪, 王晨辉. 湿法脱硫系统中除雾器的升级改造实践[J]. 浙江电力, 2014(11): 23-26.

[7] 林其聪, 刘欣, 周翔, 等. 折线型与流线型除雾器性能的数值模拟与分析[J]. 中氮肥, 2013(1): 34-35.

[8] 乔宗良, 周建新, 周卫庆,等. 基于预数值计算的除雾器叶片结构优化设计[J]. 东南大学学报(自然科学版), 2013, 43(1): 76-82.

[9] 徐建民, 夏寅波, 彭坤, 等. 湿法脱硫系统弧形板带钩除雾器流场数值模拟与分析[J]. 化工装备技术, 2011, 32(6): 16-19.

[10] 杨治中, 郭士义. 火电厂石灰石-石膏湿法脱硫除雾器的研究及应用进展[J]. 能源环境保护, 2014, 28(6): 11-14.

[12] 王霄, 闵健, 高正明, 等. 脱硫吸收塔除雾器性能的实验研究和数值模拟[J]. 环境工程学报, 2008, 2(11): 1529-1534.

[13] 王政允. 湿法脱硫系统除雾器除雾特性的实验研究与数值模拟[D]. 北京: 华北电力大学能源动力与机械工程学院, 2009: 64-65.

[14] 黄新长. 脱硫除雾器性能实验研究与优化设计[D]. 北京: 华北电力大学能源动力与机械工程学院, 2010: 70-71.

[17] 姚杰, 仲兆平, 周山明. 湿法烟气脱硫带钩波纹板除雾器结构优化数值模拟[J]. 中国电机工程学报, 2010, 30(14): 61-67.

[19] 郝雅洁, 刘嘉宇, 袁竹林, 等. 除雾器内雾滴运动特性与除雾效率[J]. 化工学报, 2014, 65(12): 4669-4677.

[20] 袁竹林, 朱立平, 耿凡, 等. 气固两相流动与数值模拟[M]. 南京:东南大学出版社, 2012: 81-92.