文章编号:1004-0609(2011)12-3120-09

纳米ZrO2-8%Y2O3粉末的相转变及晶粒生长动力学

刘纯波,于连生,蒋显亮

(中南大学 材料科学与工程学院,长沙 410083)

摘 要:

摘 要:采用共沉淀法制备纳米ZrO2-8%Y2O3(质量分数)粉末,然后将其在大气中于1 100~1 300 ℃范围内高温煅烧处理2~32 h。利用XRD、SEM、TEM等方法研究纳米ZrO2-8%Y2O3粉末高温煅烧前后的相成分、形貌和晶粒粒径变化,并分析纳米ZrO2-8%Y2O3粉末的晶粒生长动力学及生长机制。结果表明:纳米ZrO2-8%Y2O3经高温煅烧后,单斜相和四方相含量随温度的升高和时间的延长而减少,立方相含量随温度的升高和时间的延长而增加;随温度的升高和时间的延长晶粒粒径逐渐增大;在1 250 ℃等温煅烧时,其晶粒生长指数为6,晶粒生长速率常数为7.626×1011 nm3/min;等温锻烧温度低于1 200 ℃时,晶粒生长活化能为 64.35 kJ/mol,晶粒生长表现为以表面扩散为主的聚合生长;等温锻烧温度高于1 200 ℃时,晶粒生长活化能为116.40 kJ/mol,晶粒生长表现为以晶格扩散为主的聚合生长;另外,还可见晶粒旋转驱动的聚合生长机制;低的晶粒生长激活能归因于大量氧空位的引入和晶粒旋转驱动的聚合生长机制。

关键词:

中图分类号:TQ 174 文献标志码:A

Phase transition and grain growth kinetics of nanocrystalline 8% yttria stabilized zirconia powder

LIU Chun-bo, YU Lian-sheng, JIANG Xian-liang

(School of Materials Science and Engineering, Central South University, Changsha 410083, China)

Abstract: The nanocrystalline ZrO2-8%Y2O3 (mass fraction) powder prepared by co-precipitation method was calcinated at high temperature from 1 100 ℃ to 1 300 ℃ for 2-32 h. The changes of the phase composition, morphology and particle size before and after the high temperature calcination were investigated by XRD, SEM and TEM,respectively. Both the grain growth kinetics and growth mechanism were analyzed. The results indicate that the contents of the monoclinic phase and tetragonal phase of ZrO2-8%Y2O3 powder decrease with increasing the temperature and time, the content of cubic phase increases with the increasing temperature and time. The grain size increases with increasing the temperature and time. At 1 250 ℃, the grain growth exponent is 6, and the kinetic rate constant is 7.626×1011 nm3/min. The grain growth is controlled by surface diffusion with lower activation energy (64.35 kJ) below 1 200 ℃, and controlled by lattice diffusion with higher activation energy (116.40 kJ) above 1 200 ℃. Grain-rotation-induced grain coalescence growth mechanism is also observed. Low growth activation energy is attributed to the introduction of large oxygen vacancies and grain-rotation-induced grain coalescence growth mechanism.

Key words: nanocrystalline zirconia powder; high temperature calcination; phase transition; grain growth; kinetics

热障涂层(Thermal barrier coatings, or TBCs)广泛应用于航空发动机热端部件(如涡轮叶片、喷气发动机燃烧室和火焰筒)等[1-2]。典型的热障涂层主要由一层中间金属结合层和陶瓷面层组成。由于Y2O3部分稳定的ZrO2陶瓷材料具有高的热膨胀系数、低的热导率和良好的高温相稳定性能,因而,在目前的TBC体系中被广泛应用[3]。近10年来,随着航空发动机进气口温度的不断提高,传统的Y2O3部分稳定的ZrO2(YSZ)陶瓷涂层难以满足使用要求。新的涂层体系和采用纳米陶瓷制备热障涂层技术成为TBC领域研究的热 点[4]。

然而,在制备和使用纳米氧化锆热障涂层的过程中,纳米氧化锆陶瓷晶粒长大以及相组成变化等,使其容易失去纳米涂层的相关性能[5-6]。因此,对纳米氧化锆粉末的高温热稳定性的研究显得尤为重要。目前,国内外对纳米氧化锆粉末的晶粒生长研究已有一些相关报道。SHUKLA等[7]研究了纳米ZrO2-3%Y2O3(摩尔分数)粉末在400~1 200 ℃温度范围内的晶粒生长行为,其生长激活能为13 kJ/mol,这主要是纳米粉体中存在大量的氧空位所致。刘继进等[8]研究了纳米ZrO2-8%Y2O3(摩尔分数)粉末在600~1 000 ℃温度范围内的晶粒生长动力学,当煅烧温度高于700 ℃时,晶粒生长的质量传输受晶粒扩散过程控制;低于700 ℃时, 晶粒生长的质量传输由表面扩散过程控制。CHEN等[9]研究的ZrO2- 2%Y2O3(摩尔分数)纳米氧化锆粉末在600~1 000 ℃范围内的晶粒生长,结果表明,平均晶粒大小从10~20 nm增加到60~70 nm,晶粒生长激活能为34 kJ/mol,晶粒生长激活能很低,其原因可能是ZrO2-2%Y2O3(摩尔分数)纳米粉末中氧空位的引入增大了晶粒的表面能和晶粒旋转聚合生长机制需要很低的活化能。迄今为止,6%~8%Y2O3(质量分数)掺杂稳定的氧化锆(YSZ)仍是热障涂层最佳的使用材料,且有关6%~8%Y2O3掺杂稳定的纳米氧化锆(YSZ)粉末的高温热稳定性的研究鲜见文献报道。

本文作者主要研究了采用共沉淀法制备的纳米ZrO2-8%Y2O3粉末在1 100~1 300 ℃温度范围内煅烧2~32 h的相成分变化和晶粒生长动力学,并分析了纳米ZrO2-8%Y2O3粉末的晶粒生长机制。

1 实验

1.1 实验原料

实验用纳米ZrO2-8%Y2O3粉末购于河北石家庄依斯特专利技术发展公司,采用共沉淀法制备。为了使纳米晶粒连接在一起,采用PVA溶液作为黏结剂。将300 g纳米ZrO2-8%Y2O3粉末和180 mL 5%PVA溶液混合,充分搅拌1 h左右,放入烘箱内进行干燥。在120 ℃下保温24 h后,即得实验粉末样品。

1.2 高温煅烧实验

取少量干燥好且添加了PVA的纳米ZrO2-8%Y2O3粉末,分别放入9个不同的氧化锆小坩埚中备用。先把5个小坩埚样品放在SX2-10-13高温厢式电阻炉(长沙实验电炉厂生产)中一起,分别加热到1 100、1 150、1 200、1 250和1 300 ℃,各保温2 h,然后从炉中依次取出,于空气中冷却。待电阻炉冷却至室温,把其他4个小坩埚样品放在SX2-10-13高温厢式电阻炉中重新升温到1 250 ℃下,高温煅烧4、8、16和32 h,依次从炉中取出样品,空气中冷却。升温速率均为 300 ℃∕h。

1.3 样品表征

高温煅烧前后纳米ZrO2-8%Y2O3粉末样品形貌和大小由TecnaiG220ST透射电镜(荷兰Phillips公司生产)和Sirion200场发射扫描电镜(荷兰Phillips公司生产)观察。高温煅烧前后纳米ZrO2-8%Y2O3粉末样品相组成分析由D/MAX-2550型号X射线衍射仪(日本Rigaku公司生产)进行,采用Cu Kα谱线进行物相分析,工作电压为40 kV,工作电流为250 mA,步长为0.02°,扫描速度为8 (°)/min。运用X射线衍射峰相对强度值估算法计算高温煅烧前后纳米ZrO2-8%Y2O3粉末样品的各相含量。单斜相(φm)、四方相(φt)和立方相(φc)含量(体积分数)计算公式如下[10-11]:

![]() (1)

(1)

![]() (2)

(2)

![]() (3)

(3)

式中:Im(111)、Im![]() 、It(004)、It(220)、Ic(400)分别为单斜相(111)

、It(004)、It(220)、Ic(400)分别为单斜相(111)![]() 、四方相(004)(220)、立方相(400)的衍射峰高相对值。

、四方相(004)(220)、立方相(400)的衍射峰高相对值。

煅烧前后纳米ZrO2-8%Y2O3粉末平均晶粒大小的测量方法如下:采用Nanomeasurer1.2软件在各样品的透射电镜(TEM)或扫描电镜(FESEM)照片至少测量100个晶粒的大小,计算其算术平均值,即为样品的平均晶粒大小。

2 结果与分析

2.1 纳米ZrO2-8%Y2O3粉末的形貌和相组成

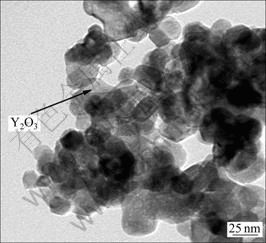

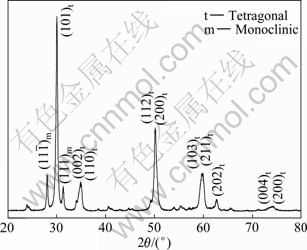

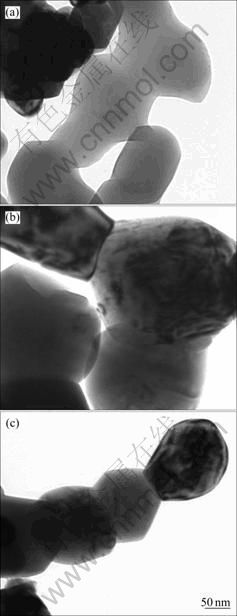

纳米ZrO2-8%Y2O3粉末的形貌如图1所示。由图1可见,纳米ZrO2-8%Y2O3粉末的晶粒大小比较均匀,晶粒的形貌为多边形,晶粒尺寸为15~50 nm,平均晶粒大小约为25 nm。另外,纳米ZrO2-8%Y2O3粉末中的部分Y2O3颗粒呈亮点分布在纳米ZrO2粉末颗粒的表面,如图1中箭头所指。纳米ZrO2-8%Y2O3粉末的XRD谱如图2所示。由图2可见,纳米ZrO2-8%Y2O3粉末的相成分由四方相和单斜相氧化锆组成,以四方相为主。采用X射线衍射峰相对强度值估算法计算可得单斜相含量约为23%,四方相含量为77%。纳米ZrO2-8%Y2O3粉末中四方相的存在与Y2O3的掺杂有关。当Y2O3进入到ZrO2晶格中,由于Y3+比Zr4+的半径大,产生的氧空位容易与Zr4+相连接,与Zr4+相连的氧空位的增加有效减少了Zr4+的配位数,使其配位数低于理想配位数8而保持氧化锆的立方或四方结构,因此,氧化钇掺杂的氧化锆在室温下也能保持四方或立方相结构[12]。

图1 纳米ZrO2-8%Y2O3粉末的TEM像

Fig.1 TEM image of nanocrystalline ZrO2-8%Y2O3 powders

图2 纳米ZrO2-8%Y2O3粉末的XRD谱

Fig.2 XRD pattern of nanocrystalline ZrO2-8%Y2O3 powder

2.2 高温煅烧对纳米ZrO2-8%Y2O3粉末相成分的 影响

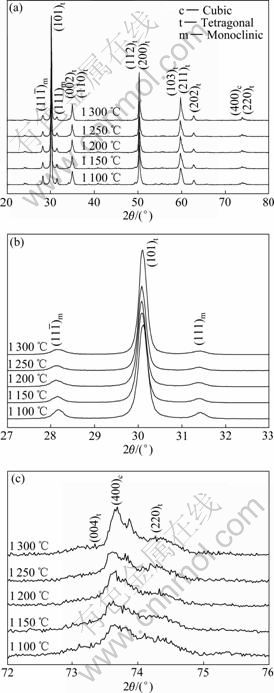

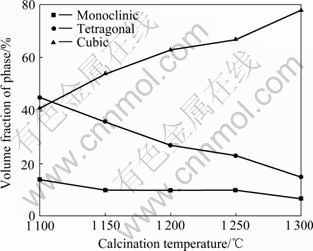

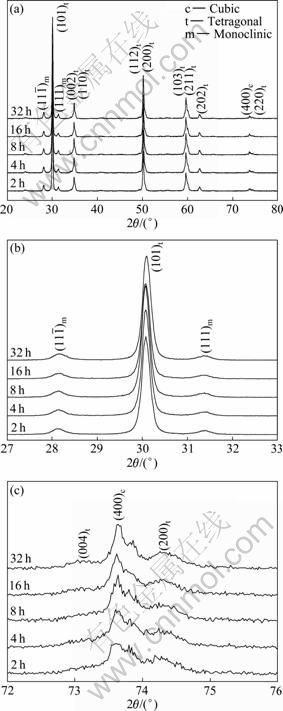

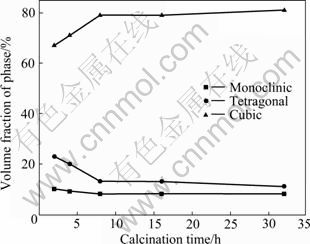

纳米ZrO2-8%Y2O3粉末经1 100~1 300 ℃高温煅烧2 h后的XRD谱如图3所示。由图3(a)可知,纳米ZrO2-8%Y2O3粉末经1 100~1 300 ℃不同温度煅烧2 h后的相成分为单斜相、四方相和立方相,以立方相为主。与原始粉末相比,出现了立方相。由图3(b)可知,单斜相的(111)m、![]() 衍射峰强度随温度的升高而逐渐降低,说明单斜相含量随着温度的升高而逐渐降低。由图3(c)可知,立方相的(400)c衍射峰强度随温度的升高而逐渐升高,峰形变得尖锐,表明立方相含量随着温度的升高而逐渐增加。纳米ZrO2-8%Y2O3粉末经不同温度煅烧2 h的相含量变化如图4所示。由图 4可知,从1 100 ℃到1 300 ℃,单斜相含量从14% 减少到7%,四方相含量从45%减少到16%,而立方相含量从41%增加到77%。

衍射峰强度随温度的升高而逐渐降低,说明单斜相含量随着温度的升高而逐渐降低。由图3(c)可知,立方相的(400)c衍射峰强度随温度的升高而逐渐升高,峰形变得尖锐,表明立方相含量随着温度的升高而逐渐增加。纳米ZrO2-8%Y2O3粉末经不同温度煅烧2 h的相含量变化如图4所示。由图 4可知,从1 100 ℃到1 300 ℃,单斜相含量从14% 减少到7%,四方相含量从45%减少到16%,而立方相含量从41%增加到77%。

图3 纳米ZrO2-8%Y2O3粉末经不同温度煅烧2 h的XRD谱

Fig.3 XRD patterns of nanocrystalline ZrO2-8%Y2O3 powders calcinated for 2 h at different temperatures: (a) Whole pattern; (b) 2θ from 27° to 33° showing (101)t peak; (c) 2θ from 72° to 76° showing (400)c peak

图4 纳米ZrO2-8%Y2O3粉末经不同温度煅烧2 h后的相 含量

Fig.4 Phase contents of nanocrystalline ZrO2-8%Y2O3 powder calcinated at different temperatures for 2 h

纳米ZrO2-8%Y2O3粉末经1 250 ℃高温煅烧2~32 h后的XRD谱如图5所示。由图5(a)可知,纳米ZrO2-8%Y2O3粉末经1 250 ℃高温煅烧2~32 h后的相成分也主要为单斜相、四方相和立方相,并且也以立方相为主。由图5(b)可知,单斜相的(111)m、![]() 衍射峰强度随时间的延长而降低,但变化不如温度影响明显。由图5(c)可知,立方相的(400)c衍射峰强度随温度的升高而逐渐升高,峰形也变得尖锐,表明立方相含量也随着温度的升高而逐渐增加。纳米ZrO2-8%Y2O3粉末经1 250 ℃高温煅烧不同时间的相含量变化如图6所示。由图6可知,经1 250 ℃煅烧2~32 h后,单斜相含量从10%减少到8%。四方相 含量从23%减少到11%,而立方相含量从77%增加 到81%。

衍射峰强度随时间的延长而降低,但变化不如温度影响明显。由图5(c)可知,立方相的(400)c衍射峰强度随温度的升高而逐渐升高,峰形也变得尖锐,表明立方相含量也随着温度的升高而逐渐增加。纳米ZrO2-8%Y2O3粉末经1 250 ℃高温煅烧不同时间的相含量变化如图6所示。由图6可知,经1 250 ℃煅烧2~32 h后,单斜相含量从10%减少到8%。四方相 含量从23%减少到11%,而立方相含量从77%增加 到81%。

纳米ZrO2-8%Y2O3粉末经1 100~1 300 ℃高温煅烧2~32 h后的XRD谱表明:纳米ZrO2-8%Y2O3粉末经高温煅烧后,单斜相含量随煅烧温度的升高和时间的延长逐渐降低,这主要是因为低温的单斜相在高温煅烧过程中转变为中温的四方相,导致单斜相含量越来越低,并且,样品在保温一段时间后直接在空气中冷却,有效地阻止了四方相向单斜相的转变。而随着煅烧温度的升高和时间的延长,四方相含量逐渐降低,立方相含量逐渐增加,这主要是因为在1 000 ℃以上,纳米氧化锆晶粒中的Y3+容易向晶粒表面偏聚[13],当Y3+浓度达到相变临界值后其所在区域就转变为立方相[14-15]。由于立方相中的Y3+不容易向晶粒表面偏聚,而当煅烧温度升高和时间延长时,四方相中的Y3+不断向晶粒表面偏聚,这些富Y3的区域就逐步形成新的立方相区域,因此,随着晶粒的不断生长,四方相不断减少,最后,大部分晶粒逐渐转变成立方相。

图5 纳米ZrO2-8%Y2O3粉末经1 250 ℃高温煅烧不同时间后的XRD谱

Fig.5 XRD patterns of nanocrystalline ZrO2-8%Y2O3 powder calcinated at 1 250 ℃ for different times: (a) Whole pattern; (b) 2θ from 27° to 33° showing (101)t peak; (c) 2θ from 72° to 76° showing (400)c peak

图6 纳米ZrO2-8%Y2O3粉末经1 250 ℃高温煅烧不同时间的相含量

Fig.6 Phase contents of nanocrystalline ZrO2-8%Y2O3 powder calcinated at 1 250 ℃ for different times

2.3 高温煅烧对ZrO2-8%Y2O3纳米粉末形貌的影响

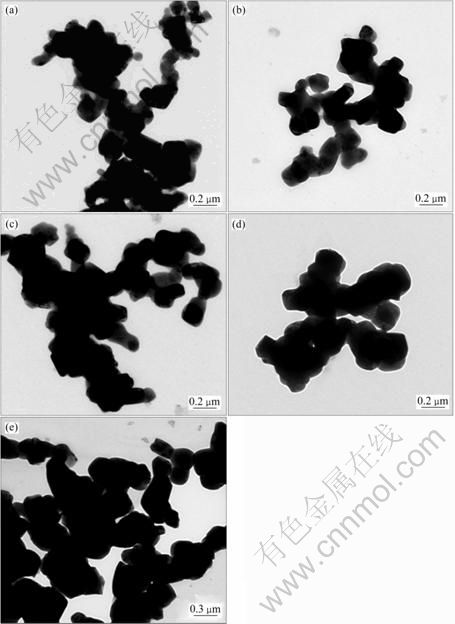

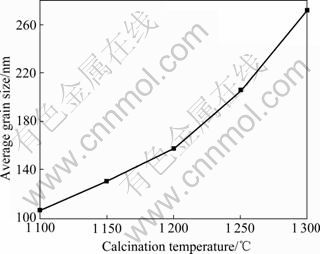

纳米ZrO2-8%Y2O3粉末经不同温度煅烧2 h的TEM像如图7所示。纳米ZrO2-8%Y2O3粉末的平均晶粒大小与不同温度煅烧2 h后的变化关系如图8所示。从图7(a)可以看出,纳米ZrO2-8%Y2O3粉末经1 100 ℃煅烧2 h后的晶粒大小分布不均匀,晶粒普遍已经长大,许多小晶粒烧结在一起,晶粒之间出现了明显的连结现象,形成了许多烧结颈,晶粒形貌由占大多数的粒状晶粒组成,由两个或多个晶粒聚合成为长条状或团簇状,平均晶粒尺寸约为109 nm。从图7(b)可以看出,经1 150 ℃烧结2 h后的晶粒大小分布更加不均匀,晶粒有所长大,平均晶粒尺寸约为138 nm(见图8)。从图7(c)~(e)可以看出,晶粒形貌没有明显变化,烧结更加严重。纳米ZrO2-8%Y2O3粉末经1 200 ℃煅烧2 h到1 300 ℃煅烧2 h后的平均晶粒尺寸大小从162 nm增加到272 nm(见图8)。总体来看,纳米ZrO2-8%Y2O3粉末经1 200 ℃煅烧2 h后的晶粒大小生长速度明显快于1 200 ℃煅烧2 h以前的。值得指出的是,纳米ZrO2-8%Y2O3粉末晶粒表面中的部分Y2O3颗粒已经消失,表明Y2O3颗粒已进入氧化锆晶格中。

图7 纳米ZrO2-8%Y2O3粉末经不同温度煅烧2 h的TEM像

Fig.7 TEM images of nanocrystalline ZrO2-8%Y2O3 powder calcinated at different temperatures for 2 h: (a) 1 100 ℃; (b) 1 150 ℃; (c) 1 200 ℃; (d) 1 250 ℃; (e) 1 300 ℃

图8 平均晶粒大小与煅烧温度的关系

Fig.8 Relationship between average grain size and calcination temperature

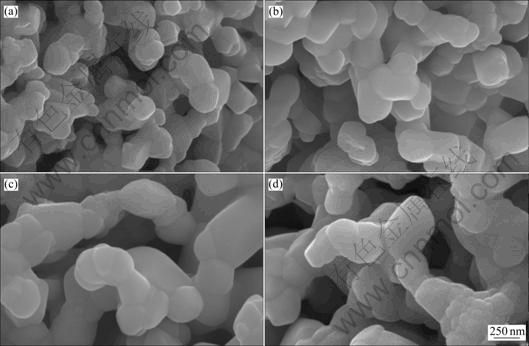

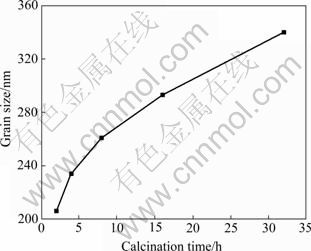

纳米ZrO2-8%Y2O3粉末中晶粒快速生长导致透射电镜电子束很难穿透,因而,采用场发射扫描电镜进一步研究煅烧时间对其晶粒生长的影响。纳米ZrO2-8%Y2O3粉末经1 250 ℃高温煅烧不同时间的FESEM像如图9所示。纳米ZrO2-8%Y2O3粉末的平均晶粒大小与不同煅烧时间后的变化关系如图10所示。由图9和10可以看出,纳米ZrO2-8%Y2O3粉末经1 250 ℃高温煅烧不同时间后,烧结更为严重,晶粒长大更为明显,形貌仍由两个或多个晶粒聚合成为长条状或团簇状,晶粒大小从1 250 ℃煅烧2 h的213 nm已经长大到1 250 ℃煅烧32 h的340 nm。

2.4 纳米ZrO2-8%Y2O3晶粒生长动力学

2.4.1 晶粒生长指数与晶粒生长速率

根据Brook晶粒生长动力学模型[16],在等温过程中晶粒生长规律可表示为

![]() (4)

(4)

式中:D和D0分别为t=t和t=0时的晶粒尺寸;n 为晶粒生长指数;k为晶粒生长速率常数。等温焙烧过程中,k为常数。晶粒生长指数n在一定程度上反映了晶粒生长过程的内在机理,不同生长指数对应不同的生长传质方式,n一般可为1~12之间不同的值[17]。

图9 纳米ZrO2-8%Y2O3粉末经1 250 ℃高温煅烧不同时间的SEM像

Fig.9 SEM images of nanocrystalline ZrO2-8%Y2O3 powder calcinated at 1 250 ℃ for different times: (a) 4 h; (b) 8 h; (c) 16 h; (d) 32 h

图10 平均晶粒大小与煅烧时间的关系

Fig.10 Relationship between average grain size and calcination time

等温焙烧过程中,由于在实验范围内D0?D,则

![]() (5)

(5)

若对式(5)两边同时取对数,则式(5)可改写为

![]() (6)

(6)

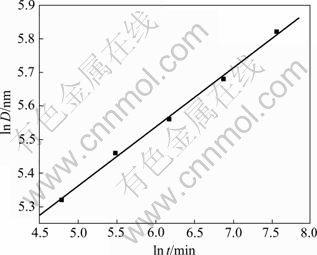

由式(6)可知,ln D—ln t呈直线关系,其斜率为1/n,截距为ln k/n。将ln D对ln t作图,结果如图11所示,对式(6)进行线性回归,求得1/n=0.164 51,则晶粒生长指数n≈6;lnk/n =4.56,则晶粒生长速率常数k=7.626×1011 nm3/min。

2.4.2 晶粒生长活化能

图7~10所示为纳米ZrO2-8%Y2O3 粉末经1 100~ 1 300 ℃温度范围以及1 250 ℃高温煅烧不同时间的平均晶粒大小,也证实了纳米晶粒的增加是由小晶粒合并或团聚而长大成大晶粒的。因此,纳米ZrO2-8%Y2O3 粉末的晶粒长大取决于煅烧温度的热激活过程。为了确定纳米晶粒长大过程的激活能,采用阿累尼乌斯公式计算,其公式如下:

![]() (7)

(7)

式中:Dt和D0分别表示初始和某一温度下纳米ZrO2-8%Y2O3 粉末的晶粒尺寸;R表示摩尔气体常数,R=8.314 kJ/(℃·mol);T表示煅烧过程绝对温度;Q表示晶粒生长活化能。

对式(7)两边同时取对数,有

![]() (8)

(8)

![]() (9)

(9)

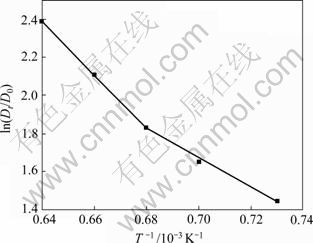

由式(9)可知,ln(Dt/D0)—1/T 呈直线关系,其斜率为-Q/R。根据图8中纳米ZrO2-8%Y2O3 粉末经不同温度煅烧2 h后平均晶粒大小的结果,将ln(Dt/D0)对1/T作图,如图12所示,根据式(9)进行线性回归,可见在1 100~1 300 ℃实验范围下的实验点并非呈完全线性关系,在1 200 ℃温度时有一拐点,说明在1 100~1 300 ℃实验范围内晶粒生长的质量传输机理发生了改变。根据式(9)进行线性回归,在1 200 ℃温度以下,求得-Q/R=-7.74,则晶粒生长活化能Q=64.35 kJ/mol;在1 200 ℃温度以上,求得-Q/R=-14.0,则晶粒生长活化能Q=116.40 kJ/mol。显然,纳米ZrO2-8%Y2O3 粉末的晶粒生长激活能都远低于3YSZ的微米粗晶材料的晶粒生长激活能(580 kJ/mol)[18]。而相似的现象同样出现在ZnO2的生长过程中,研究发现,其纳米晶粒的生长激活能约为20 kJ/mol,而其微米级粉体的生长激活能却约为275 kJ/mol[19]。可见,非常低的生长激活能是纳米氧化物陶瓷晶粒生长过程中的一个共性。

图11 纳米ZrO2-8%Y2O3粉末的ln D与ln t的关系

Fig.11 Relationship between ln D and ln t of nanocrystalline ZrO2-8%Y2O3 powder

图12 纳米ZrO2-8%Y2O3粉末的ln(Dt/D0)与1/T的关系

Fig.12 Relationship between ln(Dt/D0) and 1/T of nano- crystalline ZrO2-8%Y2O3 powder

2.5 纳米ZrO2-8%Y2O3粉末晶粒生长机制

经典的晶粒生长过程一般是通过晶粒表面的原子溶解转移到另一个晶粒,使得小于平均晶粒大小的晶粒消失而大晶粒长大,也就是传统的奥斯特瓦尔德粗化理论(Ostwald ripening)。2002年,MOLDOVAN 等[20]研究了纳米晶粒的生长过程并提出了一个新的生长机制,即晶粒旋转驱动的晶粒聚合(Grain-rotation- induced grain coalescence, GRIGC)。此过程通过消耗 晶粒间共同的边界实现粒子之间的聚合,然后形成单个大纳米晶粒。

ZrO2-8%Y2O3粉末在1 100~1 300 ℃温度范围内煅烧2~32 h的晶粒生长动力学的研究结果表明,纳米ZrO2-8%Y2O3粉末的晶粒生长机制分为两个阶段。

1) 在1 200 ℃以下,以表面扩散机制为主的聚合生长。煅烧过程中,纳米晶粒在表面能的作用下,晶粒之间出现了明显的连结现象,形成许多烧结颈,纳米晶粒通过表面扩散传质填平前面形成的烧结颈颈部,晶粒表面变得光滑,晶粒之间的界面变得模糊,导致晶粒聚合长大(见图13(a))。这一阶段的晶粒生长速率较小,相应的晶粒生长活化能较低。

2) 在1 200 ℃以上,以晶格扩散机制为主的聚合生长。当煅烧温度达到1 200 ℃以后,以表面扩散形成的纳米晶粒聚合在一起,纳米晶粒的生长是以晶格扩散为主,随着晶格扩散的进行,晶粒之间界面的消失,形成大的颗粒。如图13(b)所示。这一阶段的晶粒生长速率较大,相应的晶粒生长活化能较高。

另外,由图13(c)可知,部分纳米晶粒在生长过程经历了晶粒旋转驱动的聚合生长机制,形成大的长条形晶粒。这种聚合形成的长条形晶粒还可以继续与其他晶粒重复这一过程。研究表明,这种生长机制需要很低的活化能甚至是零活化能。

基于ZrO2-8%Y2O3粉末在1 100~1 300 ℃温度范围内煅烧2~32 h的晶粒生长机制的分析,ZrO2-8%Y2O3粉末具有极低晶粒生长激活能的原因可能来自两方面:一是纳米晶粒本身的小尺寸效应导致纳米晶粒表面产生大量的氧空位,增大了纳米晶粒的表面能,促进纳米晶粒烧结颈的形成;二是晶粒旋转驱动的晶粒聚合生长机制,需要很低的活化能甚至是零活化能。

图13 纳米ZrO2-8%Y2O3粉末不同温度煅烧晶粒生长机制TEM和FESEM像

Fig.13 TEM and FESEM images of grain growth mechanism of nanocrystalline ZrO2-8%Y2O3 powders calcinated at different temperatures: (a) 1 150 ℃; (b) 1 300 ℃; (c) 1 250 ℃

3 结论

1) 纳米ZrO2-8%Y2O3粉末经1 100~1 300 ℃的温度范围内高温煅烧2~32 h后,单斜相含量随温度的升高和时间的延长而降低,四方相含量随温度的升高和时间的延长而降低,立方相含量随温度的升高和时间的延长而增加。

2) 纳米ZrO2-8%Y2O3粉末经高温煅烧后,晶粒尺寸随温度的升高和时间的延长而逐渐增大。

3) 纳米ZrO2-8%Y2O3粉末在1 250 ℃等温煅烧时,其晶粒生长指数等于6,晶粒生长速率常数为7.626×109 nm3/min。

4) 纳米ZrO2-8%Y2O3在1 100~1 300 ℃的温度范围之内的晶粒生长活化能在低温区和高温区不同, 1 200 ℃温度以下,晶粒生长活化能为 64.35 kJ/mol;1 200 ℃温度以上,晶粒生长活化能为 116.40 kJ/mol。

5) 纳米ZrO2-8%Y2O3粉末在1 100~1 300 ℃的温度范围之内的晶粒生长机制表现为:在1 200 ℃以下主要以表面扩散为主的聚合生长,在1 200 ℃以上主要以晶格扩散为主的聚合生长。另外,还可见晶粒旋转驱动的聚合生长机制。低的晶粒生长激活能归因于大量氧空位的引入和晶粒旋转驱动的聚合生长机制。

REFERENCES

[1] BELLE W, MARIJNISSEN G, LIESHOUT A V. The evolution of thermal barrier coatings-status and upcoming solutions for today’s key issues[J]. Surface and Coatings Technology, 1999, 120/121: 61-67.

[2] SCHULZ U, LEYENSA C, FRITSCHER K. Some recent trends in research and technology of advanced thermal barrier coatings[J]. Aerospace Science and Technology, 2003, 7(1): 73-80.

[3] 刘纯波, 林 锋, 蒋显亮. 热障涂层的研究现状与发展趋势[J]. 中国有色金属学报, 2007, 17(1): 1-13.

LIU Chun-bo, Lin Feng, JIANG Xian-liang. Current state and future development of thermal barrier coating[J]. The Chinese Journal of Nonferrous Metals, 2007, 17(1): 1-13.

[4] JIANG Xian-liang, LIU Chun-bo, LIN Feng. Overview on the development of nanostructured thermal barrier coatings[J]. Journal of Materials Science and Technology, 2007, 23(4): 440-456.

[5] WANG Zhen-bo, ZHOU Chun-gen, XU Hui-bin, GONG Sheng-kai. Effect of thermal treatment on the grain growth of nanostructured YSZ thermal barrier coating prepared by air plasma spraying[J]. Chinese Journal of Aeronautics, 2004, 17(2): 119-123.

[6] MOON J, CHOI H, KIM H, LEE C. The effect of heat treatment on the phase transformation behavior of plasma-sprayed stabilized ZrO2 coatings[J]. Surface and Coatings Technology, 2002, 155(1): 1-10.

[7] SHUKLA S, SEAL S, VIJ R, BANDYOPADHYAY S. Reduced activation energy for grain growth in nanocrystalline yttria-stabilized zirconia[J]. Nano Letters, 2003, 3(3): 397-401.

[8] 刘继进, 陈宗璋. 煅烧方式对草酸盐前驱体制备氧化锆性能的影响[J]. 中国有色金属学报, 2004, 14(11): 1833-1838.

LIU Ji-jin, CHEN Zong-zhang. Influence of calcination conditions on oxalate precursor-derived ultrafine 8% yttria-stabilized zirconia powders[J]. The Chinese Journal of Nonferrous Metals, 2004, 14(11): 1833-1838.

[9] CHEN S G, YIN Y S, WANG D P, LI J. Reduced activation energy and crystalline size for yttria-stabilized zirconia nano-crystals: An experimental and theoretical study[J]. Journal of Crystal Growth, 2004, 267(1/2): 100-109.

[10] XU G, ZHANG Y W, LIAO C S, YAN C H. Tetragonal- to-monoclinic phase transition in nanocrystalline rare-earth- stabilized zirconia prepared by a mild hydrothermal method[J]. Journal of the American Ceramic Society, 2004, 87(12): 2275-2281.

[11] MURAKAMI Y, NAGANO I, YAMAMOTO H. Phase equilibria and phase change during ageing in the ZrO2-Y2O3 system[J]. Journal of Materials Science Letters, 1997, 16(20): 1686-1688.

[12] 尹衍升, 陈守刚, 刘英才. 氧化锆陶瓷的掺杂稳定及生长动力学[M]. 北京: 化学工业出版社, 2004: 108-109.

YIN Yan-sheng, CHEN Shou-gang, LIU Ying-cai. The doping stability and growth kinetic of zirconia ceramic[M]. Beijing: Chemical Industry Press, 2004: 108-109.

[13] THEUNISSEN G S A M, WINNUBST A J A, BURGGRAAF A J. Surface and grain boundary analysis of doped zirconia ceramics studied by AES and XPS[J]. Journal of Materials Science, 1992, 27(18): 5057-5066.

[14] MATSUI K, HORIKOSHI H, OHMICHI N. Cubic-formation and grain growth mechanisms in tetragonal zirconia polycrystal[J]. Journal of the American Ceramic Society, 2003, 86 (8): 1401-1408.

[15] MATSUI K, YOSHIDA H, IKUHARA Y. Grain-boundary structure and microstructure development mechanism in 2-8 mol% yttria-stabilized zirconia polycrystals[J]. Acta Materialia, 2008, 56(6): 1315-1325.

[16] 李 蔚, 高 廉, 归林华, 郭景坤. 纳米Y-TZP材料烧结过程晶粒生长过程的分析[J]. 无机材料学报, 2000, 15(3): 536-540.

LI Wei, GAO Lian, GUI Lin-hua, GUO Jin-kun. Analysis of the grain growth of nano Y-TZP materials[J]. Journal of Inorganic Materials, 2000, 15(3): 536-540.

[17] 宋晓岚, 邱冠周, 曲 鹏, 杨振华. 沉淀法合成纳米CeO2的晶粒生长动力学[J]. 稀有金属材料与工程, 2005, 34(7): 1085-1088.

SONG Xiao-lan, QIU Guan-zhou, QU Peng, YANG Zhen-hua. Kinetic of grain growth of CeO2 nanocrystalline prepared by precipitation method[J]. Rare Metal Materials and Engineering, 2005, 34(7): 1085-1088.

[18] NIEH T G, WADSWORTH J. Superplastic behaviour of a fine-grained yttria stabilized tetragonal zirconia polycrystal (Y-TZP)[J]. Acta Metallurgica et Materialia, 1990, 38(6): 1121-1133.

[19] HYNES A P, DOREMUS R H, SIEGEL R W. Sintering and characterization of nanophase zinc oxide[J]. Journal of the American Ceramic Society, 2002, 85(8): 1979-1987.

[20] MOLDOVAN D, YAMAKOV V, WOLF D, PHILLPOT S R. Scaling behavior of grain-rotation-induced grain growth[J]. Physical Review Letter, 2002, 89(20): 6101-6103.

(编辑 龙怀中)

基金项目:人事部回国留学人员择优发展项目;中南大学研究生教育创新工程项目(1343-77212)

收稿日期:2010-12-22;修订日期:2011-05-19

通信作者:刘纯波,博士研究生;电话:13548541535;E-mail: lcb2004@126.com