网络首发时间: 2017-01-03 10:50

Cu-Zn合金熔炼损耗与蒸发过程的动力学研究

新疆大学物理科学与技术学院

西安交通大学能源动力与工程学院

摘 要:

采用高温电阻炉制备了两组Cu-43%Zn合金, 利用蒸馏法、X射线衍射 (XRD) 、化学分析方法研究了在氮气和空气气氛下的熔炼过程中, Cu-Zn合金的质量损失与物相转变规律及低熔点合金组元Zn的蒸发、汽化过程。并采用差示扫描量热-热重分析连用 (DSC-TGA) 方法考察了该合金在氮气和空气气氛下升温状态的蒸发、氧化、汽化、造渣行为。通过采用蒸馏法和化学分析方法测量样品和基体Zn含量的质量损失随时间和温度的变化曲线, 得出:试样质量和合金基体Zn含量均随着蒸发温度的升高和时间的延长而降低;在温度一定的条件下, 试样质量和基体Zn含量降低到一定值时, 保持相对恒定;温度越高, 试样质量和Zn含量剩余越少。DSC-TGA的实验结果结合kissinger, Flynn-WallOzawa方程得出:在氮气和空气气氛下Cu-Zn合金汽化峰的表观激活能依次为:5815.28, 5107.05 k J·mol-1。

关键词:

中图分类号: TG291

作者简介:曾慧楠 (1992-) , 女, 山东郓城人, 硕士研究生, 研究方向:金属学, E-mail:zenghuinan0824@163.com;;贺永东, 教授, 电话:0991-8582045, E-mail:hydongq@126.com;

收稿日期:2016-10-28

基金:新疆维吾尔自治区科技厅高技术发展计划项目 (201515106);国家自然科学基金项目 (51661031, 11264037) 资助;

Kinetics of Melting Loss and Evaporation Process of Cu-Zn Alloy

Zeng Huinan He Yongdong Xing Shiyu Li Zhijun Liu Xiangyan He Maogang

School of Physical Science and Technology, Xinjiang University

Energy and Engineering Institute, Xi'an Jiaotong University

Abstract:

Two groups of Cu-43% Zn alloys were prepared by high temperature resistance furnace. The quality loss as well as phase transform law of Cu-Zn alloy in the process of melting under nitrogen and air atmosphere were studied by distillation method, X-ray diffraction ( XRD) , chemical analysis method, and the evaporation and vaporization process of Zn, low melting point alloy component, was revealed. Differential scanning calorimetry and thermogravimetric analysis ( DSC-TGA) technology was used to investigate the evaporation, oxidation, vaporization and slagging behavior of Cu-Zn alloy in the atmosphere of nitrogen and air. Through analyzing the mass loss curve of sample and the content of Zn in the alloy matrix changing with temperature and time measured by distillation method and chemical analysis method, it was found that the sample quality and the content of Zn in the alloy matrix decreased with the increase of evaporation temperature and time; with certain temperature, the quality of sample and the content of Zn in the alloy matrix were reduced to a certain value; the higher the temperature, the less the quality of the sample and the content of Zn. The experimental results of DSC-TGA and Kissinger, Flynn-Wall-Ozawa equation showed that the average active energy of vaporization peak of Cu-Zn alloy was5815. 28 and 5107. 05 k J·mol-1separately under the atmosphere of nitrogen and air.

Keyword:

Cu-Zn alloy; melting loss; thermal analysis; distillation method; evaporation kinetics;

Received: 2016-10-28

铜被广泛应用于电子信息、潜艇舰船、海水淡化、火电核电、制冷卫浴等领域。与国际先进水平相比, 我国铜加工金属损耗高出50%

钟卫佳和马可定

我国铜加工金属损耗极高, 而降低铜熔炼金属损耗的相关研究仍停留在20世纪80年代, 本文采用蒸馏法、差示扫描量热-热重分析连用 (DSC-TGA) 方法、X射线衍射 (XRD) 、动力学分析等手段, 揭示了Cu-Zn合金熔炼过程中质量损失规律, 合金组元蒸发、氧化、汽化规律, 为降低铜熔炼金属损耗提供理论支撑。

1 实验

1.1 技术路线

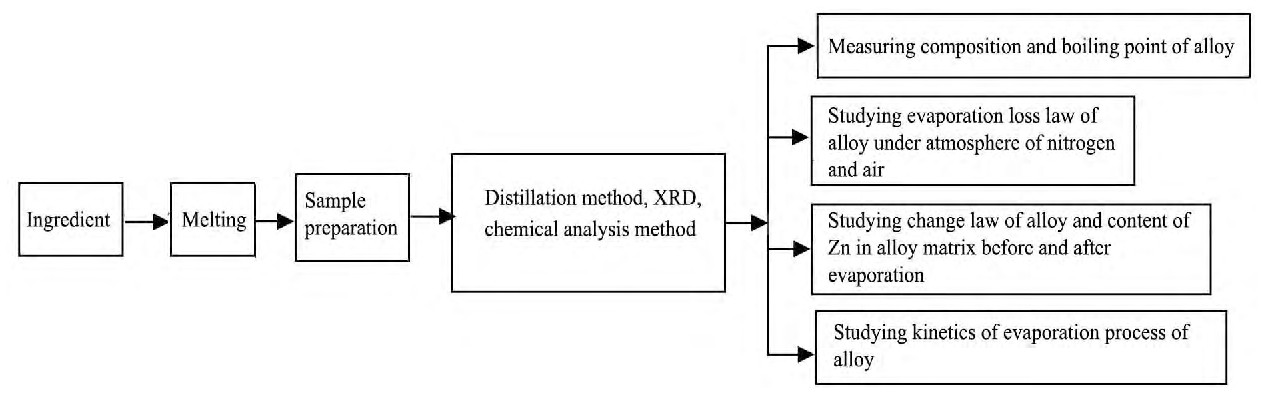

采用高温电阻炉制备两组铜锌合金, 利用蒸馏法、X射线衍射 (XRD) 、化学分析法等试验手段, 研究了Cu-43%Zn合金熔炼氧化、蒸发行为。研究的技术路线见图1。

1.2 材料制备

高纯铜 (99.9935%) 、纯锌 (99.92%) 为原料, 在高温电阻炉炉中制备两组Cu-43%Zn合金, 采用“喷火”熔炼工艺脱除合金中气体和氧化夹渣, 按照标准要求制备化学分析试样和DSC-TGA分析试样, 熔炼好的合金作为合金氧化、蒸发、造渣试验试样备用。

1.3 Cu-43%Zn合金分析

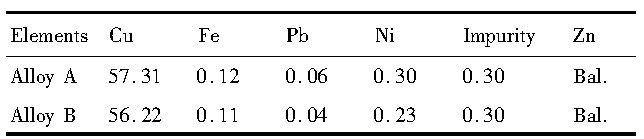

Cu-Zn合金化学分析试样在LEEMANSPEC-E型电感耦合等离子体原子发射光谱仪 (ICP) 上测试, DSC-TGA试样在SDT Q600分析仪上测试, 合金的化学成分如表1所示。

采用图2所示装置研究Cu-43%Zn合金氧化、蒸发、造渣行为, 样品为合金A, 试验装置由气源、盘管式气体加热装置、气体调压装置、高温电炉、坩埚支撑架、天平等部分组成。气体在入炉前加热到工作温度, 电炉最高工作温度1673 K, 采用双室式结构;天平量程100 g, 测量精度0.01 g。天平与高温坩埚之间用0.6 mm Ni Cr杆传递蒸发失重情况, Ni Cr杆与天平弹性体焊接, 弹性体通纯水冷却。坩埚和Ni Cr杆总重量约为40 g, 样品重量50g, 二者总重约为90 g, 以已熔铸好的Cu-43%Zn合金为原料, 试验气氛采用高纯氮气和空气, 试验压力为常压。

图1 Cu-Zn合金氧化-汽化行为研究技术路线Fig.1 Research route for Cu-Zn alloy oxidation-vaporization behavior

表1 Cu-Zn合金化学成分Table 1Chemical composition of Cu-Zn alloy (%, mass fraction) 下载原图

表1 Cu-Zn合金化学成分Table 1Chemical composition of Cu-Zn alloy (%, mass fraction)

高纯氮气:实验时, 先将炉内气氛调整为氮气保护气氛, 将制备好的Cu-43%Zn合金液倒入加热至恒重的坩埚中 (以下同) , 进行氮气气氛蒸发实验。实验温度由900℃逐渐升温至合金的沸点, 最高温度1400℃。通过天平记录合金在氮气气氛条件下的失重情况, 金属损耗率Y= (Wx-Wx+1) /Wx, 式中:Wx为试样蒸发前质量, Wx+1为试样蒸发后质量。

空气气氛:实验时, 炉内气氛便是空气气氛, 将制备好的Cu-43%Zn合金液倒入加热至恒重坩埚中, 进行空气气氛蒸发、氧化、造渣实验。实验温度由900℃逐渐升温至合金的沸点, 最高温度1400℃。通过天平记录合金在空气气氛条件下的失重情况。采用SDT Q600测量合金DSC-TGA曲线, 气氛分别采用氮气气氛和空气气氛, 升温速率为5, 8, 10℃·min-1。

试验结束后, 迅速向两组试验的残样表面通入高纯氮气, 对测量残余金属和炉渣进行保护性冷却, 取出冷却后获得的金属试样, 采用化学分析法分析试验样铜、锌、氧含量。采用化学分析、动力学分析、XRD、DSC-TGA分析方法, 研究合金的氧化、蒸发规律。

2 结果与讨论

2.1 DSC-TGA热分析实验

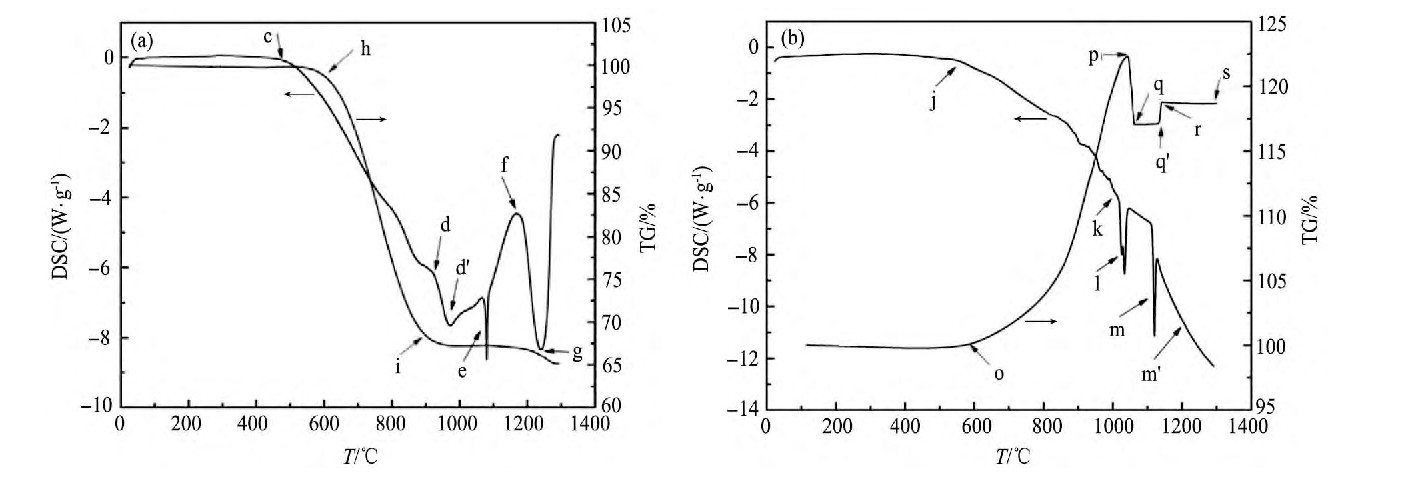

图3为B样合金的DSC-TGA曲线, 图3 (a) 为在氮气气氛下合金B的DSC-TGA曲线, 合金B的名义锌含量在43%左右, 在平衡状态下, 合金中的相为面心立方的α (Cu) 和体心立方的β' (Cu) 。在非平衡凝固的条件下。由于Cu-Zn合金在454~468℃温度区间存在β' (Cu) 到β (Cu) 的无序有序转变, 在DSC曲线中, c→d吸热区间为合金β相的无序有序转变、金属键断裂、金属锌蒸发的吸热区间, 在此区间内, 随着温度的不断升高, Cu-Zn合金中部分金属键断裂, 固态或者半固态合金中部分锌由金属键键合的合金态转化为游离的单质态, 以及游离的单质锌汽化吸热过程综合结果。d'为合金的熔化吸热峰。e为合金中锌组元汽化吸热峰。f为金属液中的未及逸出的锌蒸气二次液化放出潜热的放热峰、和二次液化的金属锌与铜进行二次合金化的放热峰的叠加。合金经过第一次锌的汽化反应后, 金属液中的锌含量有所降低, 相应地, 金属的汽化温度随锌含量的降低而升高。当合金温度升高到锌的汽化温度时, 将发生锌的二次汽化反应。理论研究表明, 在Cu-Zn合金的熔体中存在成分接近于Cu Zn, Cu Zn, Cu Zn, Cu Zn的大原子团簇, 高温过热中这种原子团簇被破坏。图3 (a) 中, g为合金中Cu Zn大原子团簇分解与锌的二次汽化的吸热峰。在h之前, 合金处于相变之前的升温温度区间, 在此温度区间内, 样品的质量保持相对恒定。由h→i温度区间, 合金发生固态相变, 受升温作用的影响, Cu-Zn合金中部分金属键断裂、部分锌由合金态转化为游离的单质态, 晶体内部的单质锌通过扩散、迁移至晶体表面, 由于锌的熔点419.5℃、沸点为907℃, 合金温度超过锌的沸点, 游离态的单质锌向合金表面扩散、迁移加快, 表面的金属锌迅速汽化, 样品质量迅速降低。因样品为金属碎屑, 比表面积极大, 在金属熔化之前和合金熔化温度区间内, 大量的锌通过扩散、迁移、蒸发而随氮气逸出, 合金汽化过程排放的锌较少, i点以后金属失重较少。

图2 Cu-Zn合金氧化-蒸发-造渣试验装置示意图Fig.2 Schematic diagram of Cu-Zn alloy oxidation-evaporation-slagging experiment

1-Air supply (Nitrogen and Oxygen) ;2-Air distributing device;3-Heating unit;4-Electric furnace;5-High temperature chamber;6-Room temperature chamber;7-Crucible;8-Sample;9-Exit of nitrogen;10-Crucible holder;11-Elastic body of scales;12-Scales

图3 Cu-Zn合金在氮气和空气气氛下DSC-TGA曲线Fig.3 DSC-TGA curves of Cu-Zn alloy under condition of nitrogen (a) and air atmosphere (b)

图3 (b) 为空气气氛下合金B的DSC-TGA曲线。图3 (b) 的DSC曲线中, j→k吸热区间为合金相固态相变、Cu-Zn合金中部分金属键断裂、合金中部分锌由合金态转化为游离单质态以及游离的单质锌汽化吸热的综合结果。l为合金的熔化吸热峰。m为合金中锌组元发生汽化反应的吸热峰。m'为金属液中大的原子团簇分解、Cu-Zn金属键断裂、游离锌汽化前能级跃迁的吸热过程。由图3 (b) 的TGA曲线可知, o之前, 合金处于相变之前的升温温度区间, 金属表面的Zn O膜对金属有较好的保护作用, 在此温度区间内, 样品的质量保持相对恒定。由o→p温度区间, 合金发生固态相变, 由面心立方的α (Cu) 和β' (Cu) 转化为体心立方的β (Cu) , 晶格常数和体积均发生变化, 合金表面的致密Zn O膜破裂, 对金属失去保护作用。受升温作用的影响, Cu-Zn合金中部分金属键断裂、部分锌由合金态转化为游离的单质态, 晶体内部的单质锌通过扩散、迁移至晶体表面, 因合金处在空气气氛下, 扩散、迁移至合金表面的游离态的单质锌迅速氧化, 在合金表面形成致密氧化膜, 样品质量迅速升高。p→q的温度区间为合金熔化温度区间, 合金熔化前, 表面氧化膜致密, 膜下聚集的金属锌吸收了很高的能量、具有很大的压力, 当金属熔化时, 表面氧化膜破裂, 膜下聚集的高压、高能量的金属锌迅速汽化、挥发, 样品质量迅速降低。q→q'温度区间, 合金氧化、汽化过程达到动态平衡, 样品质量保持稳定。q'→r温度区间, 因样品比表面积大, 表面氧化膜厚度迅速增加使样品迅速增重。r→s温度区间, 表面氧化膜达到足够厚度对内部金属基体有较好的保护作用。外部氧对样品的氧化得到抑制, 基体内的金属锌受表面氧化膜的阻挡而停止挥发, 样品质量保持相对稳定。

2.2 蒸发过程分析

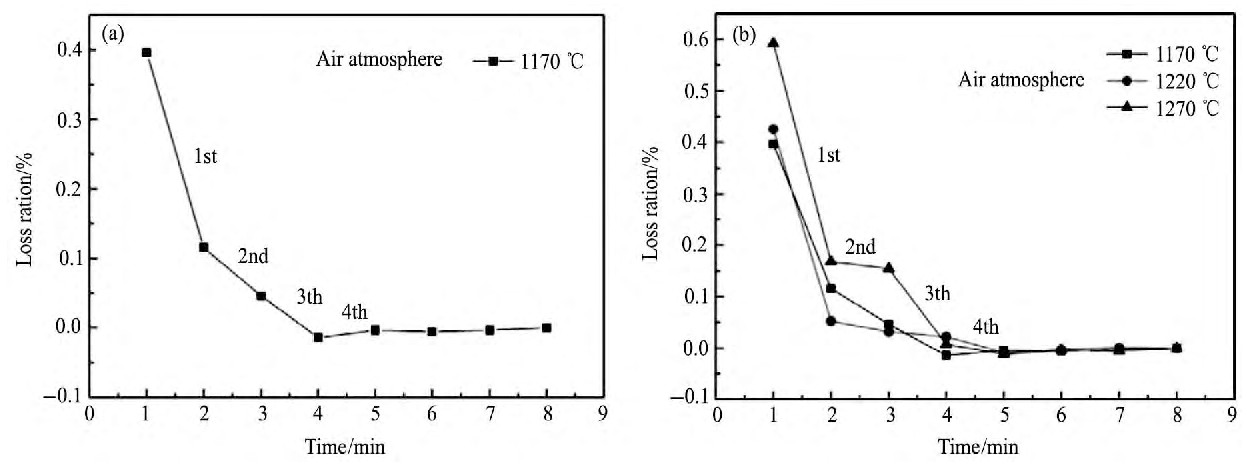

图4为合金A在氮气气氛下质量损失与时间的关系。图4 (a) 为1170℃时样品质量损失变化曲线, 由图4 (a) 可知, 在氮气气氛下, 铜锌合金试样质量随蒸发时间的延长而降低。实验中, 每个保温阶段均为5 min, Cu-43%Zn合金的沸点在1060℃左右, 在开始蒸发的第1阶段, 蒸发温度高出合金沸点110℃, 金属液中的锌剧烈汽化而“喷火”, 试样质量迅速减小。经过第1阶段的喷火, 金属液浅层的锌含量低于“喷火”所需要的锌含量, 第2阶段试样质量保持相对恒定。在炉内高温作用下, 熔体底层的铜锌发生离解, 产生的单质锌向铜-锌合金液表层扩散, 当铜液浅层的金属锌再次累积到合金沸点以上时, 铜锌合金再次剧烈汽化-“喷火”, 进入第3个快速减重阶段。经过第1, 3阶段的快速汽化, 金属液中的锌含量大幅度降低, 金属液的沸点接近或者超过1170℃, 进入第4, 5阶段, 随着保温时间的延长, 样品质量有所降低, 但降低幅度不大。图4 (b) 为1170, 1220, 1270℃温度下, 样品质量损失随时间变化的曲线, 随着蒸发温度的升高, 合金样品蒸发过程的质量损失速率大大加快。样品在1270℃时, 经过第1阶段蒸发, 锌含量即降低至1270℃沸腾所需的锌含量, 样品质量随着蒸发时间延长而保持相对稳定。在1220℃时, 样品经过第1, 2, 3阶段蒸发, 样品质量趋于相对稳定。

图5为合金A在空气气氛下质量损失与时间关系, 图5 (a) 1170℃时样品质量损失变化曲线。在空气气氛下, 铜锌试样质量经历第1, 2, 3个蒸发阶段, 试样质量保持相对恒定。从第4个蒸发阶段后, 试样因表面氧化略有增重。图5 (b) 为1170, 1220, 1270℃温度下, 铜锌合金样品在空气气氛下质量损失随时间变化曲线。3组样品的质量损失均随蒸发时间的延长而增大, 至第4蒸发阶段, 样品质量保持相对恒定。样品在1170, 1220℃温度下的质量损失速率相近。1270℃温度下的质量损失速率大于前者。

图4 Cu-Zn合金在氮气气氛下质量损失与时间的关系Fig.4 Relationship between mass loss and time of Cu-Zn alloy in nitrogen atmosphere

(a) Mass loss variation curve with time at 1170℃; (b) Mass loss variation curves at different temperatures

图5 Cu-Zn合金在空气气氛下质量损失与时间的关系Fig.5 Relationship between mass loss and time of Cu-Zn alloy in air atmosphere

(a) Mass loss variation curve with time at 1170℃; (b) Mass loss variation curves at different temperatures

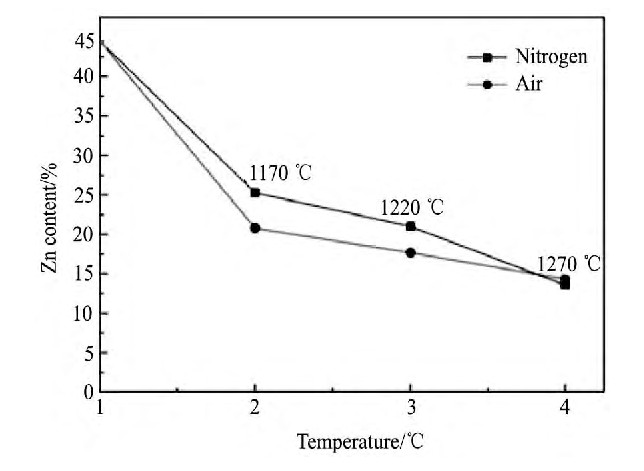

图6为合金A在空气-氮气氛中的锌含量随温度变化曲线., 两组曲线的变化规律相近。在1170, 1220℃温度条件下, 氮气气氛蒸发后样品锌含量高于空气气氛锌含量。在1270℃温度条件下, 氮气气氛蒸发后样品锌含量略低于空气气氛锌含量。

2.3 蒸发后合金铸样XRD分析

蒸发前样品为合金A, 蒸发后样品为在氮气和空气气氛下保温温度为1270℃时的合金, 图7为Cu-Zn合金蒸发前后XRD分析图片。图7 (a) 为Cu-Zn合金蒸发前XRD图谱, 由图可知:Cu-43%Zn合金在蒸发前为体心立方的β' (Cu) 。图7 (b) 为Cu-Zn合金在氮气气氛下蒸发后XRD图谱, 图7 (c) 为Cu-Zn合金在空气气氛下蒸发后XRD图谱。经过高温蒸发后, 氮气和空气气氛下的Cu-Zn合金基体的相组成均为α (Cu) 。

图6 Cu-Zn合金在氮气和空气气氛下锌含量随温度变化曲线Fig.6 Zn content variation curves at different temperatures of Cu-Zn alloy in air and nitrogen atmosphere

2.4 合金蒸发过程的动力学分析

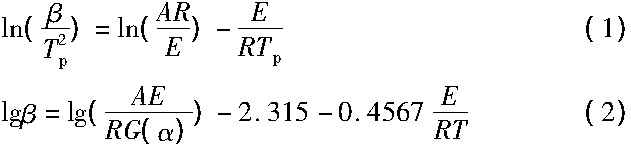

采用Kissinger方程 (式 (1) )

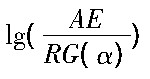

式中, β为升温速率, ℃·min-1;T为温度, ℃;Tp为DSC曲线峰顶温度, ℃;A为指前因子, s-1;R为摩尔气体常数 (8.314 J·K-1·mol-1) , E为表观活化能, k J·mol-1;G (α) 为积分机理函数;α为反应分数, αi由下式计算:αi=Hi/H, 其中:Hi为从转变开始到转变到某一温度下的DSC曲线上汽化峰的面积, H为DSC曲线上汽化峰的总面积。当α为常数时,

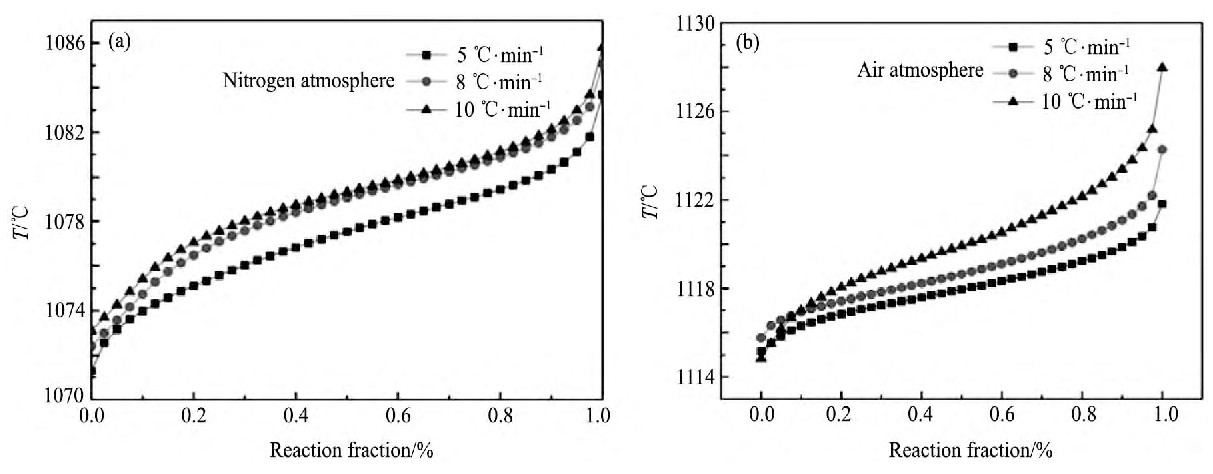

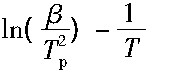

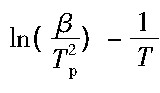

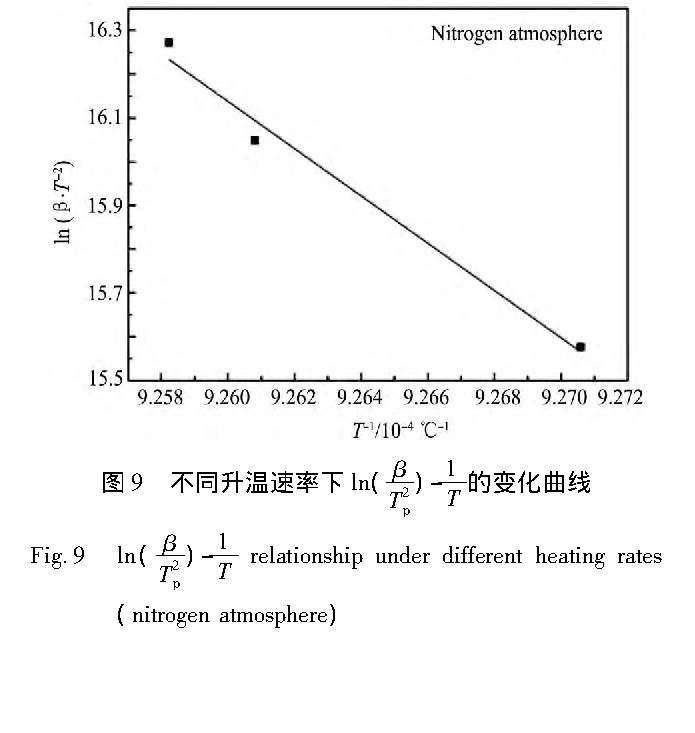

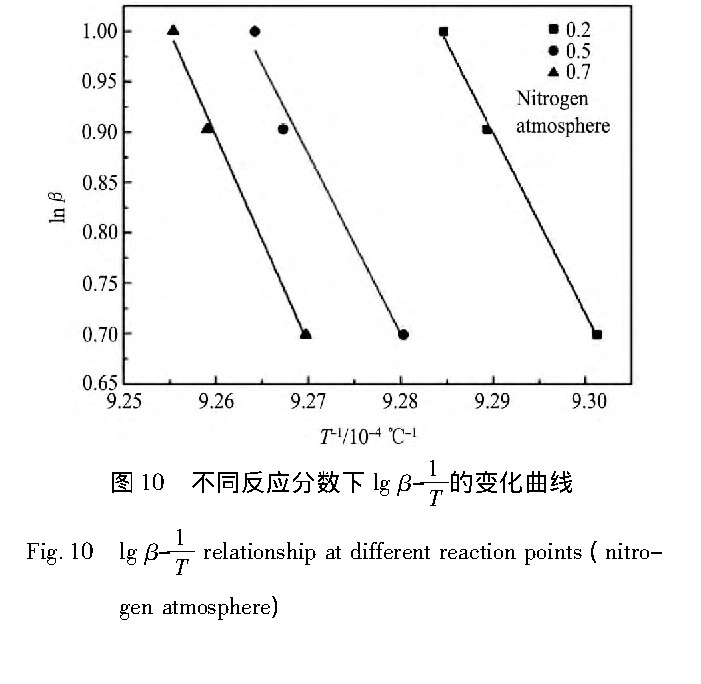

根据DSC曲线可得出铜锌合金中汽化峰的起始温度、峰值温度、结束温度 (见表2) , 通过计算可获得汽化峰反应分数 (αi) 与对应温度 (T) 的关系曲线 (见图8和9) 。

图7 Cu-Zn合金蒸发前后XRD图谱Fig.7 XRD patterns of Cu-Zn alloy before and after evaporation

(a) Before evaporation; (b) After evaporation (nitrogen atmosphere) ; (c) After evaporation (air atmosphere)

由图8和9可得, 氮气气氛下α在0.375~0.875之间, 空气气氛下α在0.300~0.700之间的反应分数变化较小, 因此分别选取α在0.375~0.875和0.300~0.700范围内的数据进行铜锌合金非等温热分解动力学研究。

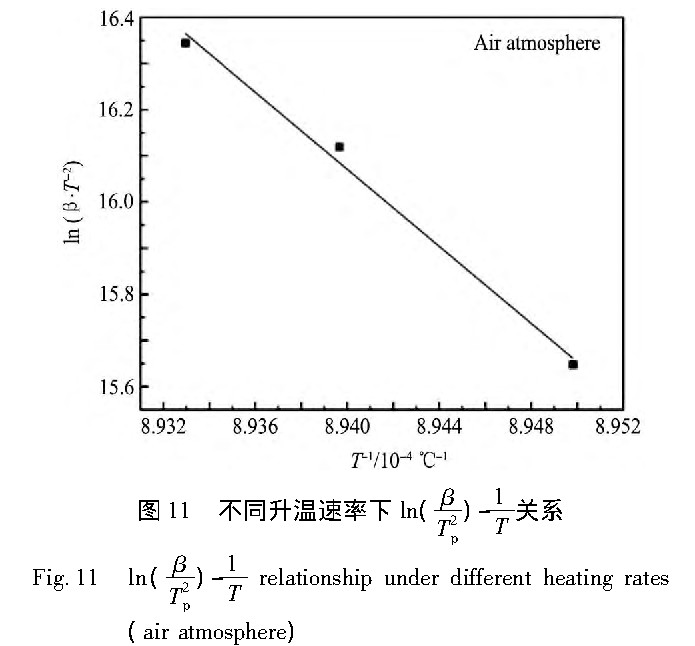

氮气气氛下根据表2和图8数据分别作出不同升温速率下转变峰值时

表2 氮气和空气气氛下Cu-Zn合金不同升温速率下的转变温度Table 2Cu-Zn alloy transition temperature at different heating rates under nitrogen and air atmosphere 下载原图

表2 氮气和空气气氛下Cu-Zn合金不同升温速率下的转变温度Table 2Cu-Zn alloy transition temperature at different heating rates under nitrogen and air atmosphere

图8 不同升温速率下反应分数与温度的关系Fig.8 Relationship between reaction fraction and temperature under (a) nitrogen atmosphere and (b) air atmosphere

3 结论

Cu-43%Zn合金在氮气和空气气氛下熔炼蒸发, 铸锭试样质量和合金基体锌含量均随着蒸发温度的升高和时间的延长而降低;在温度一定的条件下, 试样质量和基体锌含量降低到一定值时, 保持相对恒定;经高温蒸发后, 合金由β相转化为α相;采用Kissinger, Flynn-Wall-Ozawa方程分析CuZn合金氮气、空气气氛蒸发动力学过程, 两种气氛下汽化峰表观激活能依次为:5815.28, 5107.05 k J·mol-1。

参考文献