DOI:10.19476/j.ysxb.1004.0609.2019.06.16

高酸复杂含锑溶液中锑的萃取回收工艺

田庆华1, 2, 3,洪建邦1,辛云涛1,王 浩1

(1. 中南大学 冶金与环境学院,长沙 410083;

2. 有色金属资源循环利用湖南省重点实验室,长沙 410083;

3. 有色金属资源循环利用湖南省工程研究中心,长沙 410083)

摘 要:

针对酸性多金属浸出液中锑分离回收困难的问题,提出采用萃取-反萃水解法,短流程高效率地回收浸出液中的锑,得到锑水解产物。探索了有机相组成、相比O/A、萃取时间、反萃液浓度等因素对萃取及反萃过程的影响。结果表明,最佳工艺条件如下:萃取条件为有机相组成50%TBP+50%磺化煤油(体积分数)、相比O/A 1:1、操作温度25 ℃、萃取时间30 min、震荡频率120 Hz、单级萃取,反萃条件为稀硫酸溶液0.25 mol/L、反萃时间30 min、相比O/A 1:1。在该条件下处理后,浸出液中80.5%的锑富集于锑水解产物中。在600 ℃下对固体产物进行热处理,得到物相为SbO2和Sb2O4的锑氧化物。

关键词:

文章编号:1004-0609(2019)-06-1268-11 中图分类号:O631 文献标志码:A

针对含锑酸性浸出液,传统的处理方法是通过水解、中和转化生产锑白等化工产品。由于锑的各种化工产品中消耗量最多的为锑白,而水解法避免了先生产金属锑然后再制备锑白的过程,缩短了锑白制备流程,提供了一种很好的锑冶炼思路[1]。但是,在处理酸度较高的溶液时,中和转化过程会造成大量的废水产生,不仅使浸出剂无法循环使用,造成资源的浪费,而且还会污染环境。

相关学者针对传统处理方法的不足进行了很多研究。唐谟堂等[2]提出干馏法生产锑产品的方法,该方法具有对矿物适用性强,环境友好的特点,但是由于该工艺流程较为繁杂,对设备规格要求较高,生产过程能耗较高,有些场合并不适用。高亮等[3]提出直接电积法生产金属锑,相比水解法,该方法可以有效地避免酸性废水的产生,而且可以直接电积得到金属锑,然而在实际生产过程中,三价锑离子在阳极室会被氧化为五价,五价锑再次在阴极室还原成三价锑,如此往复循环会严重降低电流效率,且电解过程很容易产生爆锑,生产过程存在安全隐患。宋修明等[4]提出采用萃取法处理含锑、铋电解液,得到含锑和铋的负载有机相,采用硫脲和硫酸作为反萃剂进行反萃,并使用氨水调节反萃液的酸碱度,之后进行固液分离并得到含有锑和铋的富集物。该工艺有效回收了铜电解液中的锑和铋,但是工艺复杂,流程长,而且得到的产品为锑和铋的富集物,而不是锑的氧化物产品,还需要后续多步的分离提纯工艺,操作难度较大。

目前,还没有简单易行的从高酸复杂含锑溶液中选择性回收制备锑氧化物的方法。本研究针对这一情况,提供一种制备锑氧化物的方法,结合氯化锑配位溶解-水解沉淀平衡热力学模型,采用萃取-反萃水解法处理酸性多金属浸出液,创新性地利用反萃水解法,通过萃取-反萃过程直接得到锑水解产物,工艺流程短,反应效率高、操作简单。

1 实验

1.1 实验原料

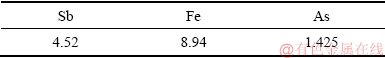

本实验拟处理溶液是本文作者所在团队在臭氧协同氧化浸出含锑复杂硫化矿的研究[5-6]中得到的高酸复杂含锑溶液。浸出液中的金属离子浓度采用电感耦合等离子体发射光谱仪进行分析,体系电位和pH值采用电位pH计进行测量,浸出液pH值为-0.5,H+浓度为3.16 mol/L,其主要金属离子浓度如表1所列。

表1 浸出液中主要金属离子浓度

Table 1 Composition of leaching solution (g/L)

1.2 实验步骤

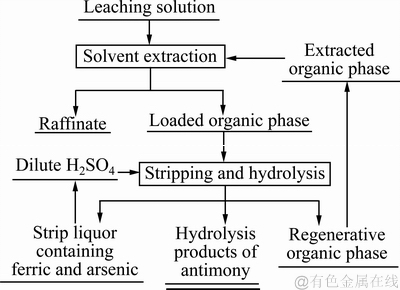

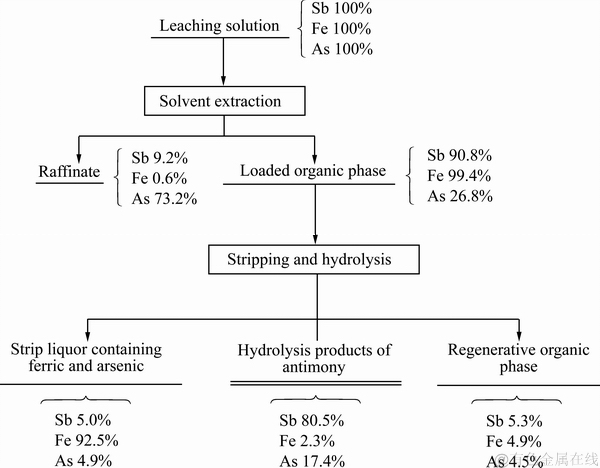

本研究所用萃取有机相为磷酸三丁酯(TBP)与磺化煤油配制而成的有机试剂,反萃试剂采用稀硫酸溶液。实验时,首先按照一定配比将待处理浸出液和萃取有机相在分液漏斗中混合,之后放入水浴恒温振荡器中,调整好一定温度和一定振荡速度,开始震荡进行萃取。到达设定时间后,将分液漏斗放置在漏斗架上进行静置,两相分离后从分液漏斗下部放出萃余液,考察各金属的萃取率,负载有机相留在分液漏斗中。之后,将反萃剂加入分液漏斗,继续震荡分液漏斗进行反萃;一定时间后,同样分离出反萃液,考察各金属的反萃效果。最后将再生萃取有机相再次进行萃取操作,进行循环利用。本研究分别考察萃取有机相组成、萃取时间、相比等因素对萃取效果的影响,实验具体流程见图1所示。

图1 萃取法处理浸出液流程图

Fig. 1 Flowsheet of extraction of antimony from solution

萃取实验条件为:温度25 ℃,有机相组成50%TBP+50%磺化煤油(体积分数),相比O/A为1:1(除相比实验外),震荡频率120 Hz,萃取时间30 min(除萃取实验外)。

反萃实验条件为:反萃温度25 ℃,萃取实验所得负载有机相为实验对象,相比O/A为1:1(除相比实验外),震荡频率120 Hz,反萃时间30 min、硫酸溶液酸度为0.25 mol/L(除酸度实验外)。

2 结果与讨论

萃取过程中影响锑、铁、砷萃取分离效果的因素主要是有机相组成、酸度、相比、时间等[7-8]。本研究采用控制变量法,逐一考察了各因素对萃取效果的影响。本文所述萃取剂成分含量均为体积分数。

2.1 萃取实验

2.1.1 改质剂含量的影响

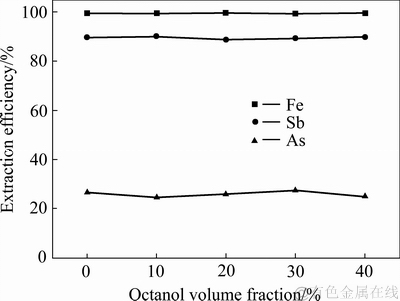

为了避免萃取-反萃过程中产生乳化现象或者产生第三相,增加萃取有机相及其与目标金属形成萃合物的溶解度,通常会向有机相中添加一些高分子醇等有机物,这些有机试剂统称为改质剂[9-10]。本研究拟考察仲辛醇作为改质剂对萃取的影响。以仲辛醇作为改质剂,其体积分数分别为0%、10%、20%、30%、40%,以高酸复杂含锑溶液为待萃液进行萃取,结果如图2所示。

图2 改质剂含量对萃取率的影响

Fig. 2 Effect of modifier volume fraction on extractions

从图2中可以看出,铁的萃取率高于99%,且为最高,锑的萃取率为90%,砷的萃取率最低,只有25%。

在实验条件下,随着仲辛醇含量的改变,锑、铁和砷的萃取率保持基本稳定,因此仲辛醇的含量对相关金属元素的萃取效果几乎无影响。同时观察到不添加仲辛醇时,经过静置后,有机相和水相的分离效果良好,没有乳化现象或者第三相的产生,因此本实验过程中没有进行改性的必要,在后续实验中选择不添加改质剂。萃取率可以从侧面反映萃取剂基团与待萃物的作用力[11],作用力越强,越容易萃取。从本次实验结果也可以初步认为,该有机相体系对氯化铁的作用力最强,对氯化锑的作用力次之,对砷酸的作用力最弱。

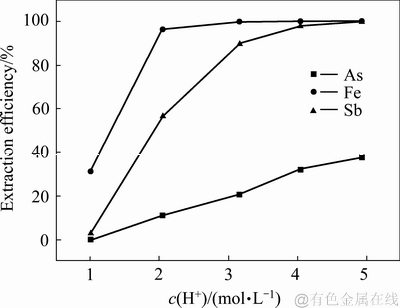

2.1.2 浸出液酸度的影响

有机相组成中不含仲辛醇,以纯水和12 mol/L浓HCL溶液为酸度调节剂,将H+浓度控制在1、2、3、4、5 mol/L左右。考察不同浸出液酸度时,浸出液中锑、铁和砷的萃取率的变化规律,结果如图3所示。

图3 浸出液酸度对萃取的影响

Fig. 3 Effect of leachate acidity on the extractions

由图3可知,随着浸出液酸度的增加,各离子的萃取率随之上升。铁离子萃取率的增长率最大且在氢离子浓度为2 mol/L时达到平缓,锑离子萃取率在氢离子浓度为4 mol/L时达到平缓,而砷离子萃取率随着酸度的增加呈现平缓增长趋势。这是由于溶液中锑、铁以氯化配合物的形式存在于溶液中,根据其与氯离子和萃取有机相之间相互作用力来进行不同配合物之间的转换,如方程式(1)~(4)所示;而砷以砷酸/亚砷酸(砷酸根/亚砷酸根)形式存在,根据酸度的不同,存在一个砷酸/亚砷酸与酸根之间的转化,如方程式(5),(6)所示。理论上磷酸三丁酯萃取锑、铁和砷的反应式如(7)~(12)所示。随着酸度的增加,促进了反应式(1)~(6)的转化,从而使各离子的萃取率呈现上升趋势。考虑原液酸度,锑、铁和砷的萃取率,选择原液酸度,即H+浓度为3.16 mol/L时为优化实验条件,既能减少成本也能达到分离目的,此时锑、铁和砷的萃取率分别为89.9%、99.8%和20.4%。

+3Cl-=SbCl3+(3-i)Cl- (1)

+3Cl-=SbCl3+(3-i)Cl- (1)

+5Cl-=SbCl5+(5-i)Cl- (2)

+5Cl-=SbCl5+(5-i)Cl- (2)

+2Cl-=FeCl2+(2-i)Cl- (3)

+2Cl-=FeCl2+(2-i)Cl- (3)

+3Cl-=FeCl3+(3-i)Cl- (4)

+3Cl-=FeCl3+(3-i)Cl- (4)

H++ =HAsO2 (5)

=HAsO2 (5)

H++ =HAsO3 (6)

=HAsO3 (6)

SbCl3+ =

= ·

· (7)

(7)

SbCl5+ =

= ·

· (8)

(8)

FeCl3+ =

= ·

· (9)

(9)

FeCl2+ =

= ·

· (10)

(10)

HAsO2+ =

= ·

· (11)

(11)

HAsO3+ =

= ·

· (12)

(12)

2.1.3 TBP含量的影响

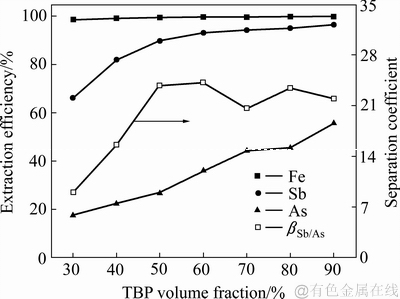

有机相组成中不含仲辛醇,TBP体积分数分别为30%、40%、50%、60%、70%和80%。考察不同TBP体积分数时,浸出液中锑、铁和砷的萃取率的变化规律,并考察锑和砷的分配系数与有机相组成的关系,结果如图4所示。

图4 TBP体积分数对萃取的影响

Fig. 4 Effect of TBP volume fraction on extractions

由图4可知,随着TBP体积分数的增加,锑和砷的萃取率随之上升,而铁的萃取率恒大于98.6%。随着TBP体积分数从30%升高到50%时,锑的萃取率迅速从66.1%上升到90.8%,之后随着TBP体积分数的增加锑的萃取率略微上升至96.5%,与此同时,砷的萃取率从17.7%提高到55.8%。随着TBP体积分数从30%增加到50%时,锑砷分配系数从9.0增加到23.8,之后保持稳定。因此考虑到锑铁与砷的分离,有助于后续锑的提取,选择TBP体积分数50%为优化实验条件,此时锑、铁和砷的萃取率分别为90.8%、99.4%和26.8%。

2.1.4 相比的影响

控制相比分别为1:1、1:2、1:3、1:4、1:5,考察不同相比条件下,锑、铁和砷萃取率的变化规律,结果如图5所示。

图5 相比对萃取的影响

Fig. 5 Effect of O/A on extractions

从图5可以看出,随着相比的减少,各个元素的萃取率随之下降,铁的萃取率略有下降,而锑和砷的萃取率下降较多。这是由于萃取剂的量是一定的,随着相比的增加,对待萃物的作用位点相对更少[12],因此萃取率随之下降。同时,考察锑、砷的分配系数与相比的关系发现,随着相比的减少,分配系数先增加后减少[13],为了更好地萃取锑元素并与砷分离,选择相比1:1为优化实验条件。

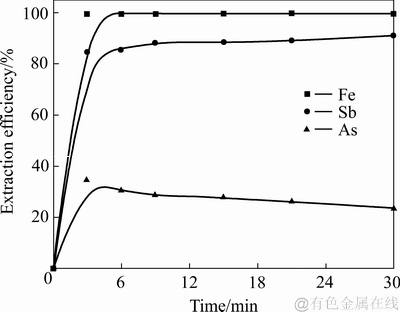

2.1.5 萃取时间的影响

考察萃取时间对浸出液中锑、铁和砷的萃取效果的影响。结果如图6所示。

图6 金属离子萃取率与时间的关系

Fig. 6 Relationship between extraction efficiencies of metal ions and time

从图6中可以看出,随着萃取实验的开始,锑、铁和砷的萃取率在短时间内达到较大值,随着时间的增加,萃取过程不断进行,在达到动态平衡的过程中,由于萃取剂与不同待萃物的作用力之间的差距,铁的萃取率保持稳定,锑的萃取率略有上升,而砷的萃取率少许下降并达到平衡。根据实验要求,尽量的萃取多的锑,而使砷尽量多的留在萃余液中,因此选择萃取时间30 min为优化实验条件。综上可得萃取实验的优化实验条件为:不添加改质剂、有机相组成为50%TBP+50%磺化煤油、相比O/A为1:1、操作温度25 ℃、萃取时间30 min、震荡频率120 Hz、单级萃取。在此条件下,锑、铁、砷的萃取率分别为90.8%、99.4%和26.8%。

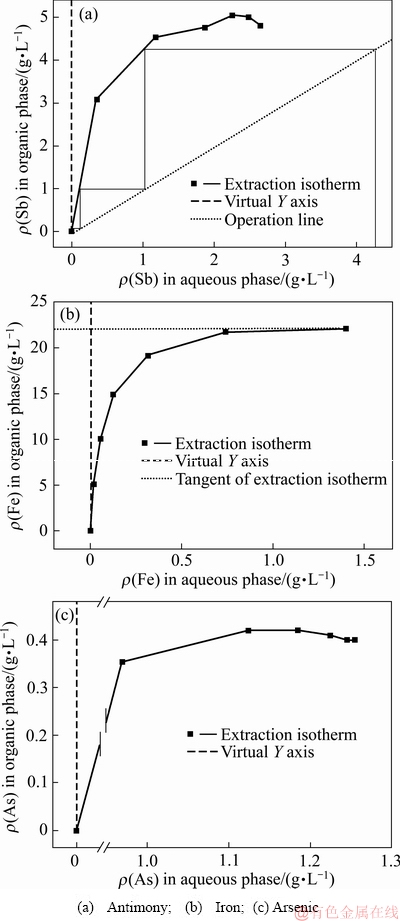

2.1.6 萃取等温线的绘制

在一定条件下,待萃物在两相间的分配达到动态平衡,将待萃物在水相和有机相中萃取平衡浓度关系作图,可以得出其萃取等温线。根据萃取等温线,可以得出不同待萃物浓度时的分配比,进而确定萃取有机相的容量和萃取级数等。故而萃取等温线对于萃取行为的研究和过程理论分析具有极为重要的价值和意义[14-15]。

本研究中采用改变相比法测定有机相组成为50%TBP+50%磺化煤油体系对高酸复杂含锑溶液中相关金属元素的萃取等温线。具体如下:在温度25 ℃时,以实际待萃液用不同的相比分别进行萃取试验,至萃余液中相关金属元素的浓度不再变化,此时认为该萃取体系对金属元素的萃取达到动态平衡状态。按照这一原理,所绘制的常温下萃取等温线如图7所示。

根据萃取等温线可以得出,该体系下的萃取过程中铁的最大饱和容量为22.5 g/L,而锑的最大饱和容量为5.05 g/L,砷的最大饱和容量为0.42 g/L。在优化实验条件下,锑、铁、砷的萃取率分别为90.8%、99.4%和26.8%,分别达到最大饱和容量的81.3%,39.5%,90.9%。从图7可以看出,操作线为相比的倒数,根据操作线利用McCaBe-Thiele图解法[16]处理图7(a),可知以1:1相比进行三级逆流萃取即可将水相中的锑完全萃取。

2.2 反萃实验

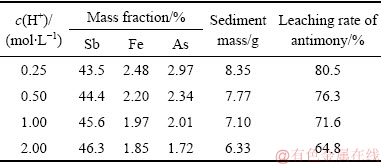

2.2.1 H2SO4浓度对反萃的影响

将负载有机相进行反萃处理,回收其中的锑离子,通过改变H2SO4浓度,考察反萃效果,各金属元素硫酸溶液的溶解率结果如图8所示。

随着反萃实验的进行,体系中开始出现白色沉淀,实验结束后,进行静置分离,可得无色再生萃取有机相和含沉淀物的稀硫酸溶液,根据各元素在反萃剂和水解产物中的含量进行计算溶解率,根据反萃物质量和金属含量计算锑的回收率。

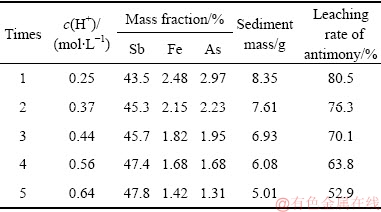

从图8中结果可知,随着酸度的增加,各金属离子在硫酸溶液中的溶解率随之升高。砷酸在这三相中的分配与砷酸分子与萃取剂的相互作用力有关[16-17],因此砷的萃取-反萃效果与酸度有较大关系,而锑离子由于需要配位作用保持稳定,因此在盐酸和萃取有机相中可以稳定存在,但在硫酸溶液中会发生水解沉淀。当硫酸溶液的酸度为0.25 mol/L时,锑在硫酸溶液中的溶解率为5.5%,大部分锑发生水解沉淀反应,得到锑水解沉淀产物;与此同时,铁和砷的溶解率为93.4%和26.7%。虽然高酸时铁和砷的溶解率越来越高,但是锑在硫酸溶液的溶解度也越来越高,不利于后续分离回收。对沉淀产物进行元素成分分析,结合相应产物质量,可得出相应锑的回收率,结果见表2。

图7 萃取等温线

Fig. 7 Extraction isotherm

图8 酸度浓度对反萃的影响

Fig. 8 Effect of H2SO4 concentration on stripping

表2 反萃水解法沉淀产物主要成分及锑的回收率

Table 2 Composition of precipitates

从表2中可知,随着酸度的增大,沉淀产物的质量越来越小,而其中锑的纯度越来越高。这是因为酸度较大,溶液中溶解的锑、铁和砷更多,同理,沉淀中吸附夹杂的铁、砷也更容易溶于溶液中。酸度较大时沉淀产物相对更为纯净,但是此时锑的回收率较低,因此选择酸度为0.25 mol/L为优化实验条件。

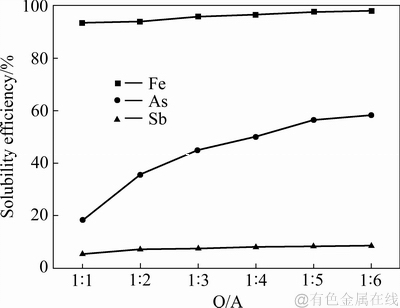

2.2.2 相比对反萃效果的影响

考察不同相比下的反萃效果,结果如图9所示。

图9 相比对反萃的影响

Fig. 9 Effect of O/A on stripping process

由图9可以看出,随着相比的减少,铁和锑的反萃溶解率略有上升,锑的溶解率维持在8.6%,铁的溶解率大于93.4%,而砷的溶解率从18.4%上升到58.3%。综合考虑,为保证一级反萃水解锑效果和维持较少的反萃液体积,按相比O/A为1:1进行后续反萃实验。为了使反萃剂的应用效率最高,可采取继续提高相比或者多次循环反萃,当反萃剂中铁或者砷达到一定程度时,进行开路处理[18-19]。

2.2.3 反萃水解产物分析

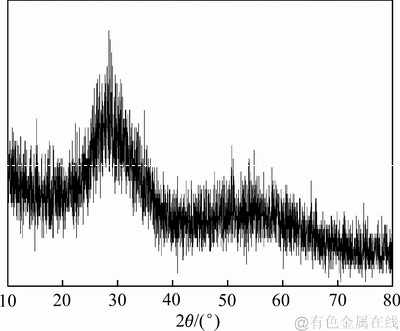

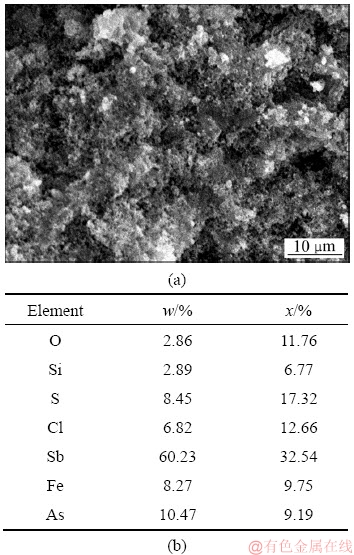

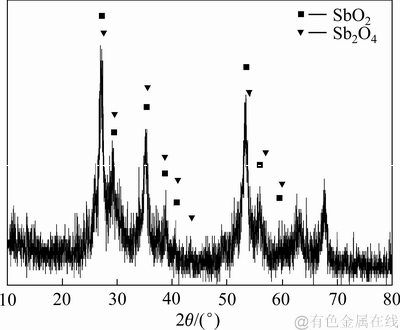

将反萃时间30 min、相比O/A 1:1、反萃温度25 ℃、负载有机相、震荡频率120 Hz、酸度为0.25 mol/L的硫酸溶液条件下得到的沉淀产物进行XRD分析和SEM-EDS分析,分别见图10和11所示。

图10 反萃水解产物XRD谱

Fig. 10 XRD pattern of precipitate obtained in stripping process

图11 反萃水解产物SEM像和EDS分析

Fig. 11 SEM image(a) and EDS analysis(b) of precipitate

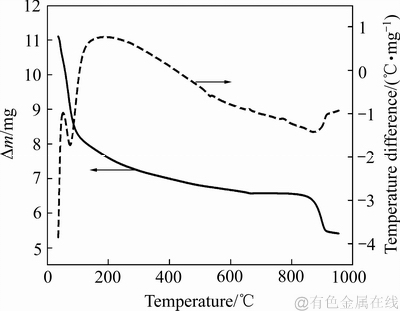

从XRD分析(见图10)可知,水解产物为无定型态锑的沉淀产物。从SEM像(见图11)可知,沉淀产物为疏松多孔沉淀物,其EDS分析与ICP成分分析相一致,沉淀产物为锑氧化物前驱体。将前驱体进行热重分析,温度区间常温到950 ℃,升温速率10 ℃/min,氛围为空气,结果见图12。

图12 反萃水解沉淀DSC-TGA曲线

Fig. 12 DSC-TGA curves of precipitate

热重分析(见图12)表明,产物在100 ℃之前即开始产生一个吸热峰并伴随着一定的质量损失,这与产物中的水分在升温过程中吸热蒸发有关。根据Sb2O5的性质可知,其不易挥发但是极易分解,在70 ℃时即开始分解,如式(13)所示。继续加热升温,会继续分解,如式(14)所示。在热重分析过程中,继续提高温度,产物在质量保持稳定,直到在900 ℃开始产生一个放热峰并伴随明显的质量损失,这个现象与Sb2O4的相关反应相对应;在900 ℃以上时,Sb2O4会分解为Sb2O3,一般情况下在1030 ℃时完成分解反应。根据沉淀产物DSC-TGA分析,将产物在600 ℃条件下处理8 h,然后进行物相分析,结果见图13。

图13 600 ℃条件下处理产物XRD谱

Fig. 13 XRD pattern of precipitate treated at 600 ℃ for 8 h

3Sb2O5=Sb6O13+O2↑ (13)

Sb6O13=3Sb2O4+0.5O2↑ (14)

随着处理温度的升高,晶型越来越好,杂峰越来越少。从特征峰来看,600 ℃处理后物相为SbO2和Sb2O4,有少量杂峰。Sb2O4可以认为是Sb2O3和Sb2O5结合而成的氧化物,其晶格分析结果表明,其分子中锑确定存在三价和五价两种情况。综上可知,反萃水解过程的锑水解产物有可能为无定形态的Sb2O5和Sb2O3。

2.3 萃余液和萃取有机相循环利用实验

2.3.1 萃取-反萃循环重复实验

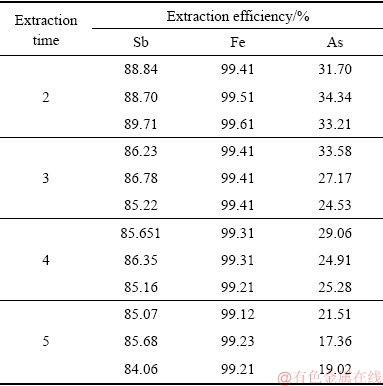

将上述实验进行萃取-反萃循环重复实验。萃取实验条件如下:萃取时间30 min,相比1:1,温度25 ℃,有机相组成为50%TBP+50%磺化煤油。分别进行2、3、4、5次循环萃取,每次萃取后分别检测锑、铁和砷的萃取率,考察多次循环后萃取有机相的萃取效率,结果如表3所列。

表3 多次循环萃取效率

Table 3 Extraction efficiencies after several times

从萃取-反萃循环实验结果可以看出,经过多次循环萃取-反萃,锑的萃取率大于84%,具有较好的稳定性。

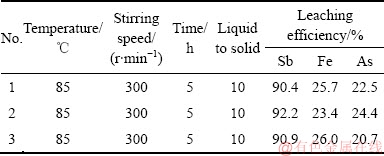

2.3.2 萃余液(废酸)的再利用

将萃取后的萃余液返回上一步的浸出工艺中。实验条件及锑、铁和砷的浸出率见下表4所列。从表4可以看出,废酸再次进行浸出实验时,在优化实验条件下,相关金属元素的浸出率与采用新酸时的浸出率几乎没有差别。因此,经过萃取后的废酸同样可以用于锑的高效浸出,成功实现盐酸溶液的循环利用。

表4 废酸再利用实验条件及结果

Table 4 Leaching experiments with regenerative acid liquor

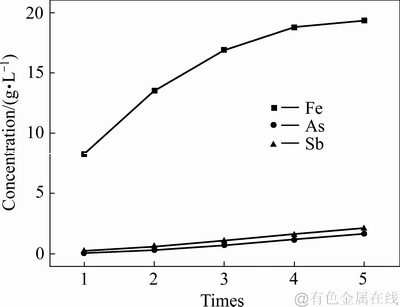

2.3.3 反萃液循环重复实验

将反萃剂进行反萃循环实验。反萃实验条件如下:反萃时间30 min,相比1:1,温度25 ℃,有机相为萃取过后的负载有机相。分别进行1、2、3、4、5次反萃剂循环反萃,每次反萃后分别检测反萃液中锑、铁和砷的含量和每次反萃产物成分含量,考察多次反萃后反萃剂的反萃效率,结果如图14和表5所示。

图14 反萃次数对反萃剂的影响

Fig. 14 Effect of stripping times on stripping agent

表5 反萃水解法沉淀产物主要成分及锑的回收率

Table 5 Composition of precipitates

从图14和表5可知,反萃液中铁、锑、砷离子浓度和酸度随着反萃次数的增加而不断上升,锑的回收率也随着反萃次数的增加而不断下降。这是由于经过反萃水解,反萃剂中会产生少量酸,同时反萃时也会带入氯离子和氢离子,反萃后酸度有所增加。反萃过程反应方程如下所示:

2 ·

· +3H2O=Sb2O3+6HCl+2

+3H2O=Sb2O3+6HCl+2 (15)

(15)

2 ·

· +5H2O=Sb2O5+10HCl+2

+5H2O=Sb2O5+10HCl+2 (16)

(16)

·

· =Fe3++3Cl-+

=Fe3++3Cl-+ (17)

(17)

·

· =Fe2++2Cl-+

=Fe2++2Cl-+ (18)

(18)

·

· =AsO2-+H++

=AsO2-+H++ (19)

(19)

·

· =AsO3-+H++

=AsO3-+H++ (20)

(20)

·

· +

+ ·

· +4H2O=Sb2O4+8HCl+2

+4H2O=Sb2O4+8HCl+2 (21)

(21)

反萃后酸度的增加会导致溶液中溶解的锑、铁和砷更多保留在溶液中,而氯离子的引入和溶液中锑离子产生配位作用也增大锑的溶解度,降低锑的水解率从而影响锑的回收率。经过3次反萃循环后,锑回收率低于70%,反萃剂需要进行开路处理。由于反萃剂非强酸体系,可以采用蒸发结晶法[20]处理含铁砷反萃液,或者向反萃剂中添加碱液直接进行水解絮凝沉铁沉砷[21]。

2.3.4 萃取/反萃水解过程中元素行为分析

由于浸出液为盐酸体系,属于氯离子配位体系,因此锑离子和铁离子以氯化物配合物形式存在于溶液中,可以看作是中性基团。采用有机相萃取时,会以氯化锑和氯化铁的形式与萃取剂发生反应,进而被萃取有机相提取进入有机相。而砷酸和亚砷酸在体系中存在一个电离平衡,也就砷酸和砷酸根(亚砷酸和亚砷酸根)之间的动态转换,砷酸和亚砷酸为中性基团,可以与有机相发生作用进入有机相,最终实现砷元素在溶液和有机相之间的分配平衡。

在反萃过程中,萃取有机相中的氯化铁进入稀硫酸溶液,以铁离子形式存在于溶液中;而锑离子进入溶液后,由于稀硫酸溶液中缺少氯离子等配体,氯化锑配位-溶解平衡被打破,发生水解作用生成固体产物,从溶液中分离。萃取有机相中的砷酸和亚砷酸会与稀硫酸溶液发生新的电离平衡,从而实现在溶液和有机相之间的再分配。

在优化条件下,经过萃取过程,浸出液中90.8%锑进入萃取有机相,铁的萃取率99%以上,砷的萃取率为26.8%。经过反萃水解后,铁和一部分砷进入反萃液,铁的溶解率为93.4%,砷的溶解率为18.4%,锑则发生水解反应转化为固体产物,浸出液中80.5%的锑富集于锑水解产物中。综上可知,萃取按照一级萃取、相比O/A为1:1、有机相组成为50%TBP+50%磺化煤油进行,萃取后采用酸度0.25 mol/L 的稀硫酸溶液反萃,反萃时相比O/A为1:1,该流程中元素的流向和分配如图15所示。

图15 元素流向及分配图

Fig. 15 Elements flow in process

3 结论

1) 通过单因素条件实验,确定了最佳的萃取分离工艺如下:不添加改质剂、不添加pH调节剂、有机相组成为50%TBP+50%磺化煤油、相比O/A为1:1、操作温度25 ℃、萃取时间30 min、震荡频率120 Hz、单级萃取。在此工艺条件下,铁萃取率为99.4%、锑的萃取率为90.8%,而砷的萃取率为26.8%。同时,萃取结束时分相快速,分层清晰,无乳化现象或三相问题的出现。

2) 采用改变相比法测定了本体系下有机相组成为50%TBP+50%磺化煤油体系的萃取等温线及其实际饱和容量。其中锑的饱和容量为4.8 g/L,铁的饱和容量为22.5 g/L,而砷的饱和容量为0.42 g/L。

3) 在最佳萃取工艺下,进行了负载有机相反萃再生和锑离子的反萃回收研究,得到优化实验条件为如下:酸度为0.25 mol/L的稀硫酸溶液,反萃时间30 min,相比O/A为1:1。结果表明,在优化实验条件情况下,铁的溶解率为93.4%,砷的溶解率为18.4%,锑则发生水解反应转化为固体从溶液中分离,浸出液中80.5%的锑富集于锑水解产物中。同时,反萃取结束时分相快速,分层清晰。

4) 通过萃取-反萃过程的循环重复实验,经过5次循环,锑的萃取率大于84%,铁的萃取率大于99%。并将萃取后浸出液用于臭氧协同氧化浸出实验,结果表明优化实验条件下锑的浸出率大于90%。

REFERENCES

[1] 邓卫华. 我国锑冶金技术现状及发展方向[J]. 矿冶, 2017, 26(5): 50-54.

DENG Wei-hua. Current status and development direction of antimony metallurgy technology in China[J]. Mining and Metallurgy, 2017, 26(5): 50-54.

[2] 唐谟堂, 杨声海, 唐朝波, 韦元基. AC法处理高锑低银类铅阳极泥-铜和铋的回收[J]. 中南工业大学学报(自然科学版), 2003, 34(5): 499-501.

TANG Mo-tang, YANG Sheng-hai, TANG Chao-bo, WEI Yuan-ji. Recovery of copper and bismuth from lead anode slime with high antimony and low silver by AC process[J]. Journal of Central South University of Technology (Natural Science Edition), 2003, 34(5): 499-501.

[3] 高亮, 杨建广, 陈胜龙, 刘小文, 李 静, 唐谟堂. 硫化锑精矿湿法清洁冶金新工艺[J]. 中南大学学报(自然科学版), 2012, 43(1): 30-39.

GAO-Liang, YANG Jian-guang, CHEN Sheng-long, LIU Xiao-wen, LI Jing, TANG Mo-tang. New process of wet metallurgical cleaning for antimony sulfide concentrate[J]. Journal of Central South University (Science and Technology), 2012, 43(1): 30-39.

[4] 宋修明, 戴升弘, 李明周, 吴文明, 李敬忠, 李俊标, 周 忠. 铜电解液中锑和铋的回收工艺: 中国, CN103849902A[P]. 2014-06-11.

SONG Xiu-ming, DAI Sheng-hong, LI Ming-zhou, WU Wen-ming, LI Jing-zhong, LI Jun-biao, ZHOU Zhong. Recovery of antimony and bismuth from copper electrolyte: China, CN103849902A[P]. 2014-06-11.

[5] TIAN Q H, WANG H L, XIN Y T, LI D, GUO X Y. Ozonation leaching of a complex sulfidic antimony ore in hydrochloric acid solution[J]. Hydrometallurgy, 2016, 159: 126-131.

[6] GUO X Y, XIN Y T, WANG H, TIAN Q H. Leaching kinetics of antimony-bearing complex sulfides ore in hydrochloric acid solution with ozone[J]. Transactions of Nonferrous Metals Society of China, 2017, 27(9): 2073-2081.

[7] WIKEDZI A, AWE S A. Selective extraction of antimony and arsenic from decopperization slime using experimental design[J]. Journal of Sustainable Metallurgy, 2017, 3(2): 362-374.

[8] GUO X Y, XIN Y T, WANG H, TIAN Q H. Mineralogical characterization and pretreatment for antimony extraction by ozone of antimony-bearing refractory gold concentrates[J]. Transactions of Nonferrous Metals Society of China, 2017, 27(8): 1888-1895.

[9] 王 一, 张一敏, 黄 晶, 刘 涛, 李 望, 张国斌. 石煤酸浸提钒浸出液萃取试验研究[J]. 金属矿山, 2013, 43(3): 100-103.

WANG Yi, ZHANG Yi-ming, HUANG Jing, LIU Tao, ZHANG Guo-bin. Experimental study on extraction of acid leaching vanadium from stone coal[J]. Metal Mine, 2013, 43(3): 100-103.

[10] GALACTION A I, KLOETZER L, CASCAVAL D. Separation of p-aminobenzoic acid by reactive extraction in the presence of 1-octanol as phase modifier[J]. Chemical & Biochemical Engineering Quarterly, 2010, 24(2): 149-157.

[11] KALIDHASAN S, GANESH M, SRICHARAN S, RAJESH N. Extractive separation and determination of chromium in tannery effluents and electroplating waste water using tribenzylamine as the extractant[J]. Journal of Hazardous Materials, 2009, 165(1/3): 886-892.

[12] 黄茜琳, 李亮星, 廖春发, 黄金堤, 童长仁. Cl-助萃作用下N235萃取脱除铜电解液中锑铋[J]. 中南大学学报(自然科学版), 2016, 47(8): 2584-2590.

HUANG Xi-lin, LI Liang-xing, LIAO Chun-fa, HUANG Jin-ti, TONG Chang-ren. Removal of antimony and bismuth from copper electrolyte by N235 extraction assisted by chloride ion extraction[J]. Journal of Central South University (Science and Technology), 2016, 47(8): 2584-2590.

[13] 施学金, 朱 云, 黎元龙. TBP萃取铋电解液中的锑[J]. 矿冶, 2015, 24(1): 35-38.

SHI Xue-jin, ZHU Yun, LI Yun-long. Extraction of antimony from bismuth electrolyte by TBP[J]. Mining and Metallurgy, 2015, 24(1): 35-38.

[14] 莫兴德, 肖连生, 张贵清, 蔡旭东. HBL110从红土镍矿加压浸出液中萃取镍的研究[J]. 有色金属(冶炼部分), 2014(6): 30-33.

MO Xing-de, XIAO Liao-sheng, ZHANG Gui-qing, CAI Xu-dong. Study of nickel extraction from sulfuric acid pressure leaching lixivium of laterite with HBL110. Nonferrous Metals (Smelting Part), 2014(6): 30-33.

[15] AGARWAL V, SAFARZADEH M S, GALVIN J. An extension of Free’s extraction isotherm for the solvent extraction of cations using acidic extractants[J]. International Journal of Mineral Processing, 2017, 167: 86-94.

[16] TRUONG H T, MAN S L, SENANAYAKE G. Separation of Pt(Ⅳ), Rh(Ⅲ) and Fe(Ⅲ) in acid chloride leach solutions of glass scraps by solvent extraction with various extractants[J]. Hydrometallurgy, 2018, 175: 232-239.

[17] 龚福保, 李曙东. 铟残极板置换除铋的工业应用[J]. 湖南有色金属, 2016, 32(2): 47-48.

GONG Fu-bao, LI Xu-dong. Industrial application of replacement of bismuth by indium residual plates[J]. Hunan Nonferrous Metals, 2016, 32(2): 47-48.

[18] 童长仁, 武金朋, 李俊朝, 张 鹏, 刘 秀. TBP与N1923协同萃取铜电解液中的砷锑铋[J]. 有色金属(冶炼部分), 2012(5): 17-20.

TONG Chang-ren, WU Jin-peng, LI Jun-chao, ZHANG Peng, LIU Xiu. Synergistic extraction of arsenic, antimony and bismuth in copper electrolyte by TBP and N1923[J]. Nonferrous Metals (Smelting Part), 2012(5): 17-20.

[19] JIANG X M, WEN S P, XIANG G Q. Cloud point extraction combined with electrothermal atomic absorption spectrometry for the speciation of antimony(Ⅲ) and antimony(Ⅴ) in food packaging materials[J]. Journal of Hazardous Materials, 2010, 175(1/3): 146-150.

[20] 左豪恩, 温建康, 崔兴兰, 武 彪, 李 旭, 任传裕. 含砷高铁废水处理研究现状[J]. 矿产保护与利用, 2018(1): 129-132.

ZUO Hao-en, WEN Jian-kang, CUI Xing-lan, WU Biao, LI Xu, REN Chuan-yu. Research status of treatment of wastewater containing arsenic and high iron[J]. Protection and Utilization of Mineral Resources, 2018(1): 129-132.

[21] 李新征, 徐晓军, 张 谨, 罗发生, 王 盼. 曝气微电解-絮凝法处理铜冶炼废水中的砷[J]. 工业水处理, 2011, 31(5): 31-34.

LI Xin-zheng, XU Xiao-jun, ZHANG Jin, LUO Fa-sheng, WANG Pan. Treatment of arsenic from copper smelting wastewater by aeration microelectrolysis and flocculation process[J]. Industrial Water Treatment, 2011, 31(5): 31-34.

Recover process of antimony from antimony-bearing complex solution with high acidity by extraction

TIAN Qing-hua1, 2, 3, HONG Jian-bang1, XIN Yun-tao1, WANG Hao1

(1. School of Metallurgy and Environment, Central South University, Changsha 410083;

2. Hunan Key Laboratory of Nonferrous Metal Resources Recycling, Changsha 410083;

3. Hunan Engineering Research Center of Nonferrous Metal Resources Recycling, Changsha 410083)

Abstract: In order to solve the problem of antimony recovery in acid multimetallic leachate, the extraction-stripping hydrolysis was proposed to recover the antimony in the leachate, and antimony hydrolysates were obtained efficiently. The effects of organic phase composition, volume ratio between liquor and origanic phase, extraction time and the concentration of stripping solution on extraction and stripping process were explored. The results show that the optimum extraction conditions are as follows: the organic phase consists of 50% TBP+50% sulfonated kerosene (volume fraction), the operating temperature of 25 ℃, O/A of 1:1 the extraction time of 30 min, the oscillation frequency of 120 Hz and single stage extraction. The conditions of dilute sulfuric acid solution is 0.25 mol/L, stripping time is 30 min, O/A is 1:1. After treatment under this condition, 80.5% of the antimony in the leachate is enriched in antimony hydrolysates. The solid product is heat-treated at 600 ℃ to obtain antimony oxide with SbO2 and Sb2O4 phases.

Key words: antimony-bearing complex solution with high acidity; solvent extraction; tributyl phosphate; antimony oxide

Foundation item: Project(51474257) supported by the National Natural Science Foundation of China; Project (2019JJ20031) supported by the Distinguished Young Scholar Foundation of Hunan Province, China

Received date: 2018-11-30; Accepted date: 2019-03-11

Corresponding author: TIAN Qing-hua; Tel: +86-731-88877863; E-mail: qinghua@csu.edu.cn

(编辑 王 超)

基金项目:国家自然科学基金资助项目(51474257);湖南省杰出青年科学基金资助项目(2019JJ20031)

收稿日期:2018-11-30;修订日期:2019-03-11

通信作者:田庆华,教授,博士;电话:0731-88877863;E-mail:qinghua@csu.edu.cn

摘 要:针对酸性多金属浸出液中锑分离回收困难的问题,提出采用萃取-反萃水解法,短流程高效率地回收浸出液中的锑,得到锑水解产物。探索了有机相组成、相比O/A、萃取时间、反萃液浓度等因素对萃取及反萃过程的影响。结果表明,最佳工艺条件如下:萃取条件为有机相组成50%TBP+50%磺化煤油(体积分数)、相比O/A 1:1、操作温度25 ℃、萃取时间30 min、震荡频率120 Hz、单级萃取,反萃条件为稀硫酸溶液0.25 mol/L、反萃时间30 min、相比O/A 1:1。在该条件下处理后,浸出液中80.5%的锑富集于锑水解产物中。在600 ℃下对固体产物进行热处理,得到物相为SbO2和Sb2O4的锑氧化物。

[1] 邓卫华. 我国锑冶金技术现状及发展方向[J]. 矿冶, 2017, 26(5): 50-54.

[2] 唐谟堂, 杨声海, 唐朝波, 韦元基. AC法处理高锑低银类铅阳极泥-铜和铋的回收[J]. 中南工业大学学报(自然科学版), 2003, 34(5): 499-501.

[3] 高亮, 杨建广, 陈胜龙, 刘小文, 李 静, 唐谟堂. 硫化锑精矿湿法清洁冶金新工艺[J]. 中南大学学报(自然科学版), 2012, 43(1): 30-39.

[4] 宋修明, 戴升弘, 李明周, 吴文明, 李敬忠, 李俊标, 周 忠. 铜电解液中锑和铋的回收工艺: 中国, CN103849902A[P]. 2014-06-11.

[9] 王 一, 张一敏, 黄 晶, 刘 涛, 李 望, 张国斌. 石煤酸浸提钒浸出液萃取试验研究[J]. 金属矿山, 2013, 43(3): 100-103.

[12] 黄茜琳, 李亮星, 廖春发, 黄金堤, 童长仁. Cl-助萃作用下N235萃取脱除铜电解液中锑铋[J]. 中南大学学报(自然科学版), 2016, 47(8): 2584-2590.

[13] 施学金, 朱 云, 黎元龙. TBP萃取铋电解液中的锑[J]. 矿冶, 2015, 24(1): 35-38.

[14] 莫兴德, 肖连生, 张贵清, 蔡旭东. HBL110从红土镍矿加压浸出液中萃取镍的研究[J]. 有色金属(冶炼部分), 2014(6): 30-33.

[17] 龚福保, 李曙东. 铟残极板置换除铋的工业应用[J]. 湖南有色金属, 2016, 32(2): 47-48.

[18] 童长仁, 武金朋, 李俊朝, 张 鹏, 刘 秀. TBP与N1923协同萃取铜电解液中的砷锑铋[J]. 有色金属(冶炼部分), 2012(5): 17-20.

[20] 左豪恩, 温建康, 崔兴兰, 武 彪, 李 旭, 任传裕. 含砷高铁废水处理研究现状[J]. 矿产保护与利用, 2018(1): 129-132.

[21] 李新征, 徐晓军, 张 谨, 罗发生, 王 盼. 曝气微电解-絮凝法处理铜冶炼废水中的砷[J]. 工业水处理, 2011, 31(5): 31-34.