DOI:10.19476/j.ysxb.1004.0609.2018.01.25

高砷锑金矿湿法选择性浸出锑

刘伟锋1, 2,黄克洪1,杨天足1,张杜超1,陈 霖1

(1. 中南大学 冶金与环境学院,长沙 410083;

2. 河南豫光金铅集团有限责任公司,济源 459000)

摘 要:

针对高砷锑金矿利用难度大的问题,提出高砷锑金矿在碱性硫化钠体系选择性浸出锑的方案,考查各因素对锑浸出率的影响并确定了最优浸出条件,同时,查明了最优浸出条件下金和砷的浸出率。结果表明:硫化钠过量系数、氢氧化钠浓度和温度的升高均有利于提高锑的浸出率,过度延长反应时间会使部分溶解的锑氧化沉淀,提高搅拌速度可以强化硫化钠与高砷锑矿物之间的扩散过程,增大洗水比可以实现锑的完全脱除。在最优条件下,锑的浸出率达到99.0%以上,金和砷的浸出率分别为1.50%和0.06%,表明浸出过程中金和砷的溶解损失较小;浸出液静置后析出的沉淀物分子式为NaSbO。

关键词:

文章编号:1004-0609(2018)-01-0205-07 中图分类号:TF831;TF818 文献标志码:A

含锑难处理金矿是黄金提取的重要资源之一[1],根据锑含量高低分为低锑难处理金矿(锑含量小于15%)和锑金矿(锑含量大于15%)两类[2],低锑难处理金矿通常作为直接提取金的原料,而锑金矿作为直接提取锑的原料。

目前,锑金矿处理有我国的鼓风炉挥发工艺和俄罗斯的电炉熔炼工艺[3]。鼓风炉熔炼工艺[4]是锑金矿在鼓风炉中挥发熔炼,使大部分锑挥发并产出锑氧,并产出富集了金的贵锑,该工艺在国内锡矿山闪星锑业有限责任公司[5]和湖南辰州矿业股份有限公司[6]等重点锑冶炼企业获得广泛应用。俄罗斯的电炉熔炼工 艺[7]则是锑金矿在电炉中还原熔炼使锑和金还原进入粗锑中,粗锑进一步吹炼产出锑氧,同时使金富集在底合金中。这两个锑金矿的火法工艺都是将锑挥发并以锑氧形式产出,锑氧在反射炉内依次经过还原熔炼、精炼除砷和精炼除铅过程产出锑锭。但是,锑金矿中的砷也会挥发进入锑氧,最终在粗锑碱性精炼过程以砷碱渣[8]的形式产出,砷含量的增加不仅使得精炼时间延长,而且导致锑的夹杂损失增加,所以,冶炼企业通常严格控制锑金矿中砷含量(通常小于2.0%)[9],此限制使得高砷锑金矿变成锑冶炼企业的“鸡肋”。

高砷锑金矿[10]的利用有两个途径:第一个是高砷锑金矿脱除砷后用鼓风炉熔炼工艺回收锑和金;第二个是高砷锑金矿脱除锑后用预处理-氰化提金工艺回收金[11]。通常采用第二个方法从高砷锑金矿中选择性溶解锑,根据试剂不同分为碱性硫化钠体系和酸性氯化物体系两种,它们都被用来从辉锑矿[12-13]、脆硫铅锑矿[14]、硫砷铜矿[15]和难处理金矿[16]中脱除锑,两种体系各有优缺点,但是具体选用何种湿法冶金体系,还需要充分考虑后续金属回收和溶液返回利用等因素[17]。

基于此,本文作者提出从高砷锑金矿提取锑的清洁生产工艺,高砷锑金矿在硫化钠溶液中浸出,含锑浸出液再采用加压氧化方式使锑沉淀为焦锑酸钠产 品[18],氧化后溶液经过中和净化和浓缩结晶后产出硫代硫酸钠产品[19]。在此,重点研究高砷锑金矿碱性硫化钠体系浸出过程的因素影响,同时,查明最优条件下金和砷的溶解行为,为高砷锑金矿资源的合理化利用提供有益的指导。

1 实验

1.1 原料

实验原料是四川省甘孜县山盛矿业有限公司产出的高砷锑金矿,该金矿经过110 ℃干燥后筛分,以保证100%过孔径74 μm的筛。高砷锑金矿的主要化学成分见表1。

本实验所用硫化钠和氢氧化钠均为分析纯。高砷锑金矿的XRD谱见图1。由图1可以看出,该高砷锑金矿主要有辉锑矿、黄铁矿、砷黄铁矿和二氧化硅,可以判断,锑和砷分别以辉锑矿和砷黄铁矿形态存在。

表1 高砷锑金矿的主要化学成分

Table 1 Main chemical composition of high-arsenic antimony-gold concentrate (mass fraction, %)

图1 高砷锑金矿的XRD谱

Fig. 1 XRD pattern of high-arsenic antimony-gold concentrate

1.2 浸出原理和实验方法

1.2.1 浸出原理

高砷锑金矿浸出过程是Sb2S3与Na2S发生反应,使锑以Na3SbS3形式进入溶液,加入NaOH可以抑制Na2S的水解,浸出过程发生的化学反应如下:

Sb2S3+3Na2S=2Na3SbS3 (1)

Na2S+H2O=NaOH+NaHS (2)

1.2.2 实验方法

高砷锑金矿的硫化钠浸出实验室在250 mL的三角烧杯中进行。将三角烧杯置于配备有磁力搅拌器的恒温水浴中,配制要求浓度的硫化钠和氢氧化钠混合溶液,升高温度至要求数值时加入50 g高砷锑金矿,在要求搅拌强度下反应一段时间,反应完成后真空过滤,取浸出液量体积,浸出渣用洗涤水分两次倾倒洗涤,滤饼在110 ℃烘干后称量。金属浸出率是各金属的溶解量占总金属量的分数,其按式(3)计算:

(3)

(3)

式中:LMe为金属浸出率(%);mmat和mres分别为原料和浸出渣的质量(g);Cmat和Cres分别为原料和浸出渣中金属含量(%)。

1.3 分析检测与表征

样品中金属含量采用ICP-AES分析仪测定(美国热电公司IRIS Interprid Ⅲ XRS型电感耦合等离子体发射光谱仪)。固体样品的物相采用XRD衍射仪测定(日本理学TTRAX-3型,相应的测试电压为50 kV,测试电流为300 mA,扫描条件为10 (°)/min)。固体样品的形貌采用SEM表征(Japan Jeol JSM-6360LV,20 kV)。

2 结果与讨论

在碱性硫化钠体系浸出分离高砷锑金矿中的锑,详细研究了硫化钠过量系数、氢氧化钠浓度、温度、液固比(液体体积(L)与固体质量(kg)之比)、时间、搅拌速度和洗水比(水体积(L)与固体质量(kg)之比)等因素对硫化钠浸出过程的影响。

2.1 硫化钠过量系数对锑浸出率的影响

合适的硫化钠用量有利于提高锑的浸出率,但是过高的过量系数将对溶液后续分离带来困难。初始条件如下:液固比L/S=4.0、NaOH浓度20 g/L、反应温度50 ℃、时间2 h、搅拌速度180 r/min和洗水比2.0,考察硫化钠过量系数对锑浸出率的影响,结果见图2。

图2 硫化钠过量系数对锑浸出率的影响

Fig. 2 Effect of Na2S excess coefficient on Sb leaching rate

从图2可以看出,随着硫化钠过量系数的增加,锑的浸出率先增加后保持不变,当硫化钠过量系数由0.90增加至1.0时,浸出渣中锑含量由1.4%降低至0.50%,锑的浸出率由98.0%提高至99.2%,继续增加硫化钠过量系数,锑的浸出率基本不变。与脆硫铅锑矿[14]和硫砷铜矿[15]的硫化钠浸出过程有所区别,高砷锑金矿中以硫化锑形态存在的锑更容易浸出。为了提高锑的浸出率和减少硫化钠的消耗,选择硫化钠过量系数为1.0比较合理。

2.2 氢氧化钠浓度对锑浸出率的影响

添加NaOH有利于抑制硫化钠的水解反应发生。初始条件:硫化钠过量系数1.0、液固比L/S=4.0、反应温度50 ℃、时间2 h、搅拌速度180 r/min和洗水比2.0,考察氢氧化钠初始浓度对锑浸出率的影响,结果见图3。

图3 氢氧化钠初始浓度对锑浸出率的影响

Fig. 3 Effect of NaOH concentration on Sb leaching rate

从图3可以看出,随着氢氧化钠浓度提高,锑的浸出率略有增加,浸出渣中锑含量降低比较明显,当氢氧化钠浓度提高至20.0 g/L时,锑的浸出率增加至99.0%以上,继续提高氢氧化钠浓度,锑浸出率增加不明显。过高的氢氧化钠浓度会导致含锑难处理金矿中酸性矿物的溶解(如二氧化硅等),所以选择氢氧化钠浓度为20.0 g/L比较合理。

2.3 温度对锑浸出率的影响

提高反应温度有利于促进化学反应进行。初始条件如下:硫化钠过量系数1.0、氢氧化钠浓度20 g/L、液固比L/S=4.0、时间2 h、搅拌速度180 r/min和洗水比2.0,考察温度对锑浸出率的影响,结果见图4。

由图4可以看出,温度对锑浸出率的影响呈现阶段性变化,当反应温度不超过35 ℃时,浸出渣中锑含量只能降低至0.80%左右,锑的浸出率为98.80%左右;而当温度升高至50℃及以上时,浸出渣中锑含量降低至0.50%左右,锑的浸出率达到99.27%。同时,升高温度有利于提高过滤速度,说明提高反应温度对于硫化钠浸出过程是有利的;但是反应温度的升高引起溶液挥发,使操作环境恶化。综合考虑锑浸出率、过滤速度和操作环境等因素,选择最佳温度为50 ℃。

图4 温度对锑浸出率的影响

Fig. 4 Effect of temperature on Sb leaching rate

2.4 液固比对锑浸出率的影响

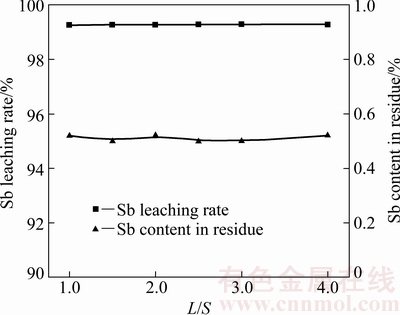

初始条件如下:硫化钠过量系数1.0、氢氧化钠浓度20 g/L、温度50 ℃、时间2 h、搅拌速度180 r/min和洗水比2.0,考察液固比对锑浸出率的影响,结果见图5。

由图5可以看出,随着液固比的增大,浸出渣中锑含量始终维持在0.50%左右,锑的浸出率保持在99.2%左右,即液固比对锑浸出率的影响较小;但是,液固比的缩小或增大,将会导致浸出液中锑浓度的升高或减小,浸出液锑浓度过高引起后续氧化沉淀锑的时间延长,溶液锑浓度太低则降低了生产效率,为了便于后续硫代亚锑酸钠溶液加压氧化制备焦锑酸钠产品,保持溶液锑浓度不大于150 g/L比较合适,所以,选择液固比为3.0比较合理。

图5 液固比对锑浸出率的影响

Fig. 5 Effect of L/S on Sb leaching rate

2.5 时间对锑浸出率的影响

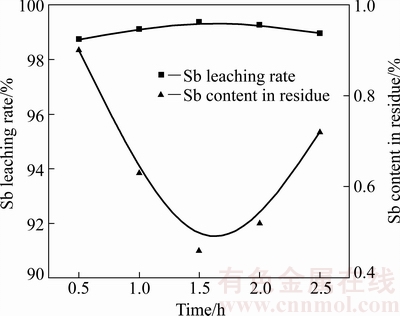

初始条件:硫化钠过量系数1.0、氢氧化钠浓度20 g/L、温度50 ℃、液固比L/S=3.0、搅拌速度180 r/min和洗水比2.0,考察时间对锑浸出率的影响,结果见图6。

图6 时间对锑浸出率的影响

Fig. 6 Effect of time on Sb leaching rate

由图6可以看出,适度地延长反应时间有助于提高锑的浸出率,当反应时间为1.5 h时,浸出渣中的锑含量降低至0.46%,锑的浸出率达到99.34%,继续延长反应时间,浸出渣中锑含量逐渐升高,相对应锑的浸出率缓慢降低。其原因可能是由于反应时间的延长,导致溶液被空气氧化,以硫代亚锑酸钠形式进入溶液中的锑被空气中的氧气氧化沉淀[20],部分锑以焦锑酸钠形式沉淀进入渣中,进而使得锑浸出率降低,发生的化学反应见式(4):

2Na3SbS3+7O2+2NaOH+5H2O=2NaSb(OH)6+3Na2S2O3 (4)

故选择反应时间为1.5 h为宜。

2.6 搅拌速度对锑浸出率的影响

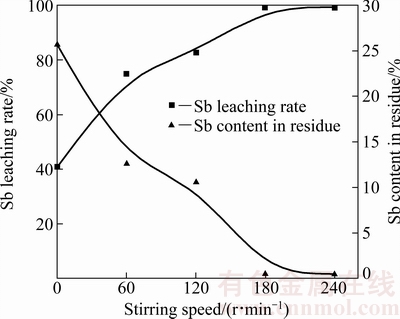

初始条件如下:硫化钠过量系数1.0、氢氧化钠浓度20 g/L、温度50 ℃、液固比L/S=3.0、反应时间1.5 h和洗水比2.0,考察搅拌速度对浸出过程的影响,结果见图7。

由图7可以看出,随着搅拌速度的增大,浸出渣

中锑含量急剧降低,锑的浸出率则迅速增加,当搅拌速度由0提高至180 r/min时,浸出渣中锑含量由25.66%降低至0.52%,锑的浸出率由40.94%提高到99.26%,说明搅拌速度对锑浸出率的影响较大,这可能是由于高砷锑金矿的密度较大(高砷锑金矿密度3.50 g/cm3),当矿粒搅拌不充分时,矿物无法与硫化钠溶液充分接触,进而锑的浸出率比较低。但是,搅拌速度过快容易使溶液表面的空气带入溶液,进而将硫代亚锑酸钠溶液氧化所导致的浸出渣锑含量增加。所以,选择搅拌速度为180 r/min比较合适。

图7 搅拌速度对锑浸出率的影响

Fig. 7 Effect of stirring speed on Sb leaching rate

2.7 洗水比对锑浸出率的影响

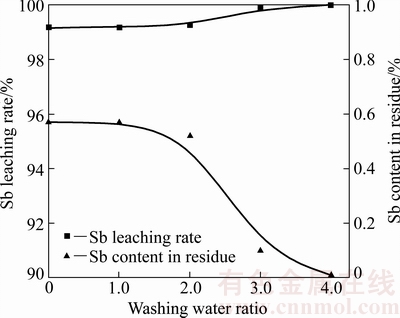

初始条件如下:硫化钠过量系数1.0、氢氧化钠浓度20 g/L、温度50 ℃、液固比L/S=3.0、反应时间1.5 h和搅拌速度180 r/min,考察洗水比对浸出过程的影响,结果见图8。

图8 洗水比对锑浸出率的影响

Fig. 8 Effect of washing water ratio on Sb leaching rate

由图8可以看出,随着洗水比的增加,首先浸出渣中锑含量略有降低,当洗水比由1.0提高至2.0时,浸出渣中锑含量仅由0.57%降低至0.52%,锑的浸出率仍然在99.20%左右;当继续增加洗水比,浸出渣中锑含量会迅速降低,当洗水比增大至4.0时,浸出渣中锑含量降低至0.01%左右,锑的浸出率达到99.99%。即增大洗水比有利于锑的完全脱除,但是锑的含量仅由0.50%左右降低至0.01%,说明此类密度大的高砷锑金矿对浸出液的夹杂现象不明显,从生产系统水循环利用角度考虑,采用适当洗水比是有必要的,选择最佳洗水比为2.0,洗涤水可以后续返回下一次浸出使用。

2.8 最优条件

通过研究确定高砷锑金矿硫化钠浸出过程最优条件如下:硫化钠过量系数1.0、氢氧化钠浓度20 g/L、温度50 ℃、液固比L/S=3.0、反应时间1.5 h、搅拌速度180 r/min和洗水比2.0,在最优条件下进行1000 g级的扩大试验,浸出渣产率为50.0%左右,浸出渣中锑含量为0.50%左右,锑的浸出率达到99.0%以上,浸出渣的主要化学成分见表2。

高砷锑金矿浸出渣的XRD分析结果见图9,由图9可以看出,浸出渣中只有黄铁矿、砷黄铁矿和二氧化硅等物相,硫化锑特征峰完全消失,说明硫化钠浸出过程实现了高砷锑金矿中锑的有效脱除。

表2 浸出渣的主要化学成分

Table 2 Main chemical composition of leach residue (mass fraction,%)

图9 高砷锑金矿硫化钠浸出渣的XRD谱

Fig. 9 XRD pattern of leaching residue

2.9 金和砷的溶解行为

研究了高砷锑金矿硫化钠浸出过程最优条件下金和砷的溶解行为。浸出渣采用火法试金方法测定金含量,浸出液采用ICP-MS测定溶液中金和砷的含量,根据浸出渣重量和浸出液体积分别计算金和砷的浸出率,结果见表3。

表3 硫化钠浸出过程金和砷的浸出率

Table 3 Leaching rates of gold and arsenic during leaching process of sodium sulfide

由表3可以看出,高砷锑金矿在浓度为125.0 g/L的硫化钠溶液中浸出时,根据浸出液中金和砷浓度计算,金和砷的最高浸出率分别为1.50%和0.06%,以浸出渣中金和砷含量计算,金和砷的最高浸出率分别为0.31%和0.05%,说明在此条件下高砷锑金矿硫化钠浸出过程,金和砷的溶解损失非常小,基本可以忽略不计。

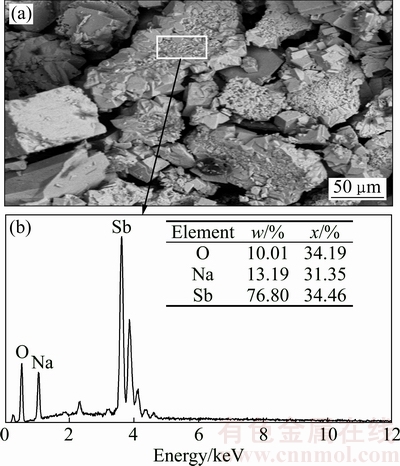

2.10 浸出液沉淀物

高砷锑金矿硫化钠浸出过程的料浆经过液固分离后,浸出液静置48 h,溶液中析出一种黑色沉淀,该沉淀用100 mL水洗涤后于110 ℃烘干,通过X射线荧光光谱(XRF)检测结果为(%):Sb74.52、Na14.05、O10.75,该沉淀物的SEM和EDS谱见图10。

由图10可以看出,该沉淀物呈现不规则形状,主要含有锑、钠和氧3种元素;根据XRF检测结果可以判断,该沉淀物的分子式为NaSbO,这说明含锑难处理金矿中存在少量一价态锑矿物,该矿物首先溶解于浸出液中,随后在溶液静置过程又会结晶析出。

3 结论

1) 研究并确定了高砷锑金矿硫化钠浸出过程最优条件:硫化钠过量系数1.0、氢氧化钠浓度20 g/L、温度50 ℃、液固比L/S=3.0、反应时间1.5 h、搅拌速度180 r/min和洗水比2.0,浸出渣产率为50.0%左右,浸出渣中锑含量为0.50%左右,锑的浸出率达到99.0%以上。

2) 增加硫化钠过量系数和提高氢氧化钠浓度有助于降低浸出渣中锑含量;升高温度不仅可以降低浸出渣中锑含量,而且可以提高过滤速度;液固比对此类密度大的高砷锑金矿硫化钠浸出过程的影响较小;过度延长反应时间会使部分溶解的锑氧化沉淀;增大搅拌速度有利于强化硫化钠与高砷锑矿物之间的扩散过程,进而提高锑的浸出率,增加洗水比能实现高砷锑金矿中锑的完全脱除。

3) 高砷锑金矿的硫化钠浸出过程在最优条件下,以浸出液中金属浓度计金和砷的最高浸出率分别为1.50%和0.06%,以浸出渣中金属含量计金和砷的最高浸出率分别为0.31%和0.05%,说明浸出过程中金和砷的溶解损失较小;浸出液经过静置后析出的黑色沉淀物分子式为NaSbO。

图10 浸出液沉淀物的SEM和EDS谱

Fig. 10 SEM image and EDS spectrum of precipitate from leaching solution

REFERENCES

[1] GEORGE M W. Gold[J]. U. S. Geological Survey Mineral Yearbook, 2014(5): 1-18.

[2] 杨天足. 贵金属冶金及产品深加工[M]. 长沙: 中南大学出版社, 2005: 210-248.

YANG Tian-zu. Metallurgy and product of precious metals[M]. Changsha: Central South University Press, 2005: 210-248.

[3] LIU Wei-feng, YANG Tian-zu, ZHANG Du-chao, CHEN Lin, Liu Yun- feng. A new pyrometallurgical process for producing antimony white from by-product of lead smelting[J]. JOM, 2014, 66(9): 1694-1700.

[4] LIU Wei-feng, YANG Tian-zu, JIANG Ming-xi , LIU Wei, DOU Ai-chun. Improvements on the process of gold-antimony concentrate smelting in China[C]//HOWARD S M. Extraction & Processing Division. New Orleans: TMS, 2008: 121-128.

[5] 刘小文, 杨建广, 伍永田, 李 静, 唐朝波, 陈永明, 唐谟堂. 由辉锑矿低温固硫熔炼制取粗锑[J]. 中国有色金属学报, 2012, 22(10): 2896-2901.

LIU Xiao-wen, YANG Jian guang, WU Yong tian, LI Jing, TANG Chao bo, CHEN Yong ming, TANG Mong tang. Separationofneedle antimony from stibnite through low- temperature sulfur fixing smelting process[J].The Chinese Journal of Nonferrous Metals, 2012, 22(10): 2896-2901.

[6] 李良斌, 徐兴亮, 陈晓晨. 锑冶炼技术现状及研究进展与建议[J]. 湖南有色金属, 2015, 31(3): 45-50.

LI Liang-bin, XU Xing-liang, CHEN Xiao-chen. Present situation and development of atimony metallurgical process[J]. Hunan Nonferrous Metals. 2015, 31(3): 45-50.

[7] MYZENKOV F A, TARAOV A V. Development and creation of modern metallurgical technology for antimony production with gold recovery from domestic gold-antimony concentrates in Russia[C]//KONGOLI F, REDDY R G. Proceedings of Sohn International Symposium. San Diego: TMS, 2006: 121-128.

[8] 邓卫华, 柴立元, 戴永俊. 锑冶炼砷碱渣有价资源综合回收工业试验研究[J].湖南有色金属,2014, 30(3): 24-27.

DENG Wei-hua, CHAI Li-yuan, DAI Yong-jun. Industrial experimental study on comprehensive recoverying valuable resources from antimony smelting arsenic alkali residue[J]. Hunan Nonferrous Metals, 2014, 30(3): 24-27.

[9] 易 宇, 石 靖, 田庆华, 郭学益. 高砷烟尘碱浸渣制备焦锑酸钠的新工艺[J]. 中国有色金属学报, 2015, 25(1): 241-249.

YI Yu, SHI Jing, TIAN Qing-hua, GUO Xue-yi. Novel technology for preparation of sodium pyroantimonate from alkali leaching residue of high arsenic dust[J]. The Chinese Journal of Nonferrous Metals, 2015, 25(1): 241-249.

[10] 聂树人, 索有瑞. 难选冶金矿石浸金[M]. 北京: 地质出版社, 1997: 20-48.

NIE Shu-ren, SUO You-rui. Leaching of gold from refractory gold ore[M]. Beijing: Geology Publishing House, 1997: 20-48.

[11] CELEP O, ALP I, DEVECI H. Improved gold and silver extraction from a refractory antimony ore by pretreatment with alkaline sulphide leach[J]. Hydrometallurgy, 2011, 105: 234-239.

[12] UBADINI S, VEGLIO F, FORNARI P, ABBRUZZESE C. Process of flow-sheet for gold and antimony recovery from stibnite[J]. Hydrometallurgy, 2000, 57(5/6): 187-199.

[13] ZHAO Tian-cong. Metallurgy of antimony[M].Changsha: Central South University of Technology Press, 1987: 358-462.

[14] YANG Tian-zu, JIANG Ming-xi, LAI Qiong-gen, CHEN Jin-zhong. Sodium sulfide leaching of low-grade jamesonite concentrates in production of sodium pyroantimoniate[J]. Journal of Central South University Technology, 2005, 12(3): 290-294.

[15] CURRELI L, GARBARINO C, GHIANI M, ORRU G. Arsenic leaching from a gold bearing enargite flotation concentrate[J]. Hydrometallurgy, 2009, 96: 258-263.

[16] 靳冉公, 王 云, 李 云, 孙留根. 碱性硫化钠浸出含锑金精矿过程中金锑行为[J].有色金属(冶炼部分), 2014(7): 38-41.

JIN Ran-gong, WANG Yun, LI Yun, SUN Liu-gen. Behavior of gold and antimony during leaching of Sb-bearing gold concentrate with sodium sulfide[J]. Nonferrous Metals (Metallurgy Part), 2014(7): 38-41.

[17] RUIZ M C, GRANDON L, PADILLA R. Selective arsenic removal from enargite by alkaline digestion and water leaching[J]. Hydrometallurgy, 2014, 150: 20-26.

[18] ZHANG Du-chao, XIAO Qing-kai, LIU Wei-feng, CHEN Lin, YANG Tian-zu . Pressure oxidation of sodium thioantimonite solution to prepare sodium pyroantimonate[J]. Hydrometallurgy, 2015, 151: 91-97.

[19] 杨秀丽, 黄 雄, 邱廷省. 焦亚硫酸钠在氰化尾渣中硫化铜锌矿表面的活化作用[J].中国有色金属学报, 2016, 26(9): 1982-1989.

YANG Xiu-li, HUANG Xiong, QIU Ting-sheng. Activation of sodium metabisulfite on surfaces of copper-zinc sulfide ore in cyanidation tailings[J]. The Chinese Journal of Nonferrous Metals, 2016, 26(9): 1982-1989.

[20] YANG Tian-zu, LAI Qiong-lin, TANG Jian-jun, Chu-guang. Precipitation of antimony from the solution of sodium thioantimonite by air oxidation in the presence of catalytic agents[J]. Journal of Central South University of Technology, 2002, 9(2): 107-111.

Selective leaching of antimony from high-arsenic antimony-gold concentrate

LIU Wei-feng1, 2, HUANG Ke-hong1, YANG Tian-zu1, ZHANG Du-chao1, CHEN Lin1

(1. School of Metallurgy and Environment, Central South University, Changsha 410083, China;

2. Henan Yuguang Gold and Lead Group Co., Ltd., Jiyuan 459000, China)

Abstract: Aiming at solving the problem of difficult utilization, a novel method for selective leaching of antimony from high-arsenic antimony-gold concentrate in alkaline sulfide solution was proposed. The effect of various factors on the leaching rates of antimony was investigated, and these leaching rates of gold and arsenic were also studied at the optimum conditions. The results show that the Na2S excess coefficients, NaOH concentration and temperature increase are beneficial to promote the leaching rate of antimony. Antimony content in the leaching residue can be decreased with increasing the temperature. Antimony dissolved in the leaching solution will be oxidized and precipitated in the residue with excessive prolonging time. Increasing stirring speed can improve the diffusion between sodium sulfide and concentrate. Antimony will be removed completely by increasing washing water ratio. Under the optimum conditions, the leaching rate of antimony reaches more than 99.0%, and the leaching rates of gold and arsenic are 1.50% and 0.06%, respectively. It indicates that antimony can be removed efficiently from antimony-gold concentrate, meanwhile, the dissolved losses of gold and arsenic are negligible. A black deposit of NaSbO can be precipitated from leaching solution.

Key words: antimony-gold concentrate; leaching; antimony; arsenic; sodium sulfide

Foundation item: Project(51404296) supported by the Young Scientists Fund of National Natural Science Foundation of China; Project(2016M60247) supported by China Postdoctoral Science Foundation

Received date: 2016-11-09; Accepted date: 2017-03-22

Corresponding author: ZHANG Du-chao; Tel: +86-13787003744; E-mail: zdc015@sina.com

(编辑 龙怀中)

基金项目:国家自然科学青年基金资助项目(51404296);中国博士后科学基金面上资助项目(2016M602427)

收稿日期:2016-11-09;修订日期:2017-03-22

通信作者:张杜超,讲师,博士;电话:13787003744;E-mail:zdc015@sina.com

摘 要:针对高砷锑金矿利用难度大的问题,提出高砷锑金矿在碱性硫化钠体系选择性浸出锑的方案,考查各因素对锑浸出率的影响并确定了最优浸出条件,同时,查明了最优浸出条件下金和砷的浸出率。结果表明:硫化钠过量系数、氢氧化钠浓度和温度的升高均有利于提高锑的浸出率,过度延长反应时间会使部分溶解的锑氧化沉淀,提高搅拌速度可以强化硫化钠与高砷锑矿物之间的扩散过程,增大洗水比可以实现锑的完全脱除。在最优条件下,锑的浸出率达到99.0%以上,金和砷的浸出率分别为1.50%和0.06%,表明浸出过程中金和砷的溶解损失较小;浸出液静置后析出的沉淀物分子式为NaSbO。

[1] GEORGE M W. Gold[J]. U. S. Geological Survey Mineral Yearbook, 2014(5): 1-18.

[2] 杨天足. 贵金属冶金及产品深加工[M]. 长沙: 中南大学出版社, 2005: 210-248.

[5] 刘小文, 杨建广, 伍永田, 李 静, 唐朝波, 陈永明, 唐谟堂. 由辉锑矿低温固硫熔炼制取粗锑[J]. 中国有色金属学报, 2012, 22(10): 2896-2901.

[6] 李良斌, 徐兴亮, 陈晓晨. 锑冶炼技术现状及研究进展与建议[J]. 湖南有色金属, 2015, 31(3): 45-50.

[8] 邓卫华, 柴立元, 戴永俊. 锑冶炼砷碱渣有价资源综合回收工业试验研究[J].湖南有色金属,2014, 30(3): 24-27.

[9] 易 宇, 石 靖, 田庆华, 郭学益. 高砷烟尘碱浸渣制备焦锑酸钠的新工艺[J]. 中国有色金属学报, 2015, 25(1): 241-249.

[10] 聂树人, 索有瑞. 难选冶金矿石浸金[M]. 北京: 地质出版社, 1997: 20-48.

[16] 靳冉公, 王 云, 李 云, 孙留根. 碱性硫化钠浸出含锑金精矿过程中金锑行为[J].有色金属(冶炼部分), 2014(7): 38-41.

[19] 杨秀丽, 黄 雄, 邱廷省. 焦亚硫酸钠在氰化尾渣中硫化铜锌矿表面的活化作用[J].中国有色金属学报, 2016, 26(9): 1982-1989.