文章编号:1004-0609(2011)05-0961-07

淬火介质对7050铝合金末端淬特性的影响

李培跃, 熊柏青, 张永安, 李志辉, 朱宝宏, 王 锋, 刘红伟

(北京有色金属研究总院 有色金属材料制备加工国家重点实验室,北京 100088)

摘 要:

采用室温水和浓度为20%的PAG水溶液 (聚烷撑二醇聚合物)作为淬火介质进行Jominy末端淬火实验,用于评价7050铝合金淬透性;监测合金固溶和淬火过程中的升温速率和冷却速率,测定距淬火端不同距离的合金的淬火态电导率和时效态硬度,观察室温水淬火试样不同位置晶内淬火析出相。结果表明:采用室温水和20%PAG进行末端淬火时,合金的淬透深度分别约为65和40 mm;采用PAG淬火可使合金温度快速通过淬火敏感区间,同时在淬火敏感区间外降低合金的冷却速率,使试样淬火端和中间部位合金的温度差减小。随着距淬火端距离的增加,淬火诱发析出的η平衡相的尺寸和体积分数增加,无析出区宽化。

关键词:

7050铝合金;Jominy 末端淬火; 淬火介质; 淬透性;

中图分类号:TG 146.4 文献标志码:A

Effect of quenching media on

Jominy end quench behavior of 7050 Al alloy

LI Pei-yue, XIONG Bai-qing, ZHANG Yong-an, LI Zhi-hui, ZHU Bao-hong, WANG Feng, LIU Hong-wei

(State Key Laboratory of Nonferrous Metals and Processes,

General Research Institute for Nonferrous Metals, Beijing 100088, China)

Abstract: The Jominy end quench test was used to evaluate the hardenability of 7050 Al alloys. The room-temperature water and 20%PAG were adopted as quenching media respectively in this test. The heating and cooling rates of the 7050 bar were monitored. The as-aged hardness and as-quenched electrical conductivity of alloys at different distances from the quenched end were collected, and the intragranular precipitates at different locations of samples quenched by room-temperature water were observed. The results indicate that the quenched depths of the alloy are 65 and 40 mm for the alloy quenched by room-temperature water and 20%PAG, respectively. The alloy can pass through the quench sensitive temperature range rapidly when quenched by 20%PAG, the cooling rate can be reduced outside that range, and the temperature difference between the quenched end and center parts of the quenched bar is decreased. The size and volume fraction of the quench induced equilibrium η phase as well as the width of the PFZs increase with the distance from the quenched end increasing.

Key words: 7050 Al alloy; Jominy end quench; quenching media; hardenability

Al-Zn-Mg-Cu(7×××系)高强度铝合金在淬火过程中,受转移时间过长、构件心部淬火冷却速率较低等因素影响,冷却过程中粗大淬火平衡η相在晶界、亚晶界、Al3Zr等弥散相上不均匀形核长大[1-5]。这些淬火析出相的形成消耗了合金中大量溶质原子,使得在后续时效过程中合金时效强化析出相的数量减少,导致力学性能下降,合金表现出一定的淬火敏感性[1-10]。特别是在大型结构件的淬火过程中,淬火端和中间部位合金的冷却速率差异较大,使得淬火敏感性尤为突出[5, 11-15]。对于厚度在120 mm以上的7050铝合金预拉伸板和锻件,经固溶淬火和时效处理后,其淬火端和中间部位合金的强度差高达15%以上[2]。

时效硬化铝合金通常采用水作为淬火介质,由于合金的冷却速率随水温变化很大,且水对铝合金表面的润湿性差,因此,采用低温水淬火容易造成工件翘曲变形;而采用高温水进行淬火,热处理后合金的强度不高,抗晶界腐蚀能力差[16-18]。PAG淬火液是聚烷撑二醇(Polyaleneglycol)聚合物添加水溶剂后得到的水溶性淬火介质。PAG聚合物对红热铝合金金的表面有很好的润湿性,改变其浓度可配成不同冷却速率的淬火液以适应不同铝合金构件的淬火需要。与水以作为淬火介质相比,以PAG聚合物水溶液作为淬火介质时,铝合金件工件只发生极小的变形翘曲[17-18]。

末端淬火试验一般用于钢铁材料的淬透性测定,近年来逐渐被应用到铝合金领域,用于评价铝合金的淬透性[1,19-20]。张勇等[1]及TANNER和ROBINSON[19]采用水作为淬火介质进行末端淬火试验,分别测定了7050和7010铝合金的淬透性。与室温水相比,PAG溶液更适合于铝合金厚板淬火过程,因此,研究PAG溶液对厚板淬火敏感性的影响十分必要。

本文作者以商用7050铝合金152.4 mm超厚板为研究对象,分别以室温水和浓度为20%的PAG溶液作为淬火介质进行末端淬火试验,研究不同冷却介质对7050铝合金超厚板冷却速率及淬透性的影响,为实际生产中淬火冷却工艺提供指导,并为淬透性机理分析提供实验基础。

1 实验

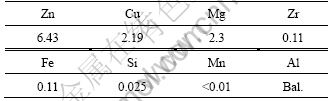

实验采用国产7050铝合金厚板,该板材由厚度为440 mm铸锭,双面铣至400 mm,经均匀化处理后,在420~430 ℃热轧成152.4 mm厚板,其化学成分如表1所列。

为模拟工厂实际生产中厚板的淬火过程,本实验沿厚板厚度方向取尺寸为d 48 mm×152.4 mm末端淬火试样。实验按GB T 225—2006 (钢的淬透性末端淬火试验方法)进行。在试样心部距淬火端面5、10、35、60、85和135 mm处埋入K分度热电偶(用D表示距淬火端的距离),采用横河MX100温度数据采集系统,记录试样不同位置在固溶和淬火过程中的温度变化,采温时间间隔为500 ms。

表1 7050铝合金的化学成分

Table 1 Chemical composition of 7050 Al alloy (mass fraction, %)

采用马弗炉进行固溶热处理,固溶制度为:470 ℃保温50 min,60 min升至485 ℃,并保温90 min。利用自行设计和制作的一套铝合金末端淬火试验装置进行末端淬火试验,淬火转移时间小于5 s,喷出冷却介质自由高度为200 mm,试样淬火端距喷水口距离为20 mm,喷嘴口径为12.5 mm,整个过程中保持压力恒定。实验分别采用室温水和浓度为20% PAG水溶液作为淬火介质,将试样冷却至50 ℃以下。末端淬火试验完成后,采用线切割沿中心线将试样平分,一半沿轴线进行固溶态电导率测试,另一半在循环鼓风干燥箱中进行(120 ℃,6 h)+(165 ℃,20 h)人工时效,然后以淬火端为起点在端淬试样剖面上等间距测量合金淬火态电导率和时效态硬度。采用HBS-62.5数显小负荷布氏硬度计测量硬度,采用7501型涡流电导率仪测量电导率。在时效态试样上,分别于D为0、38、76和100 mm处制取TEM样片,采用(25%硝酸+75%甲醇)电解液双喷减薄,在JEM-2000FX分析电子显微镜上观察显微组织。

2 结果与分析

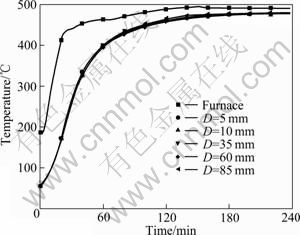

图1所示为试样在固溶热处理过程的升温曲线。实验前采用砂纸对实验试样淬火端进行打磨,防止表面氧化层对末端淬火传热过程产生影响。从图1中可以看出,试样在加热过程中整体温度均匀,程序运行45 min后,试样温度为297.3 ℃,经过140 min后试样温度为459.4 ℃,经过186 min时试样温度为475.7 ℃。经过240 min时试样温度为477.0 ℃。可见试样在整个固溶过程中持续升温。

图1 试样在固溶热处理过程中的升温曲线

Fig.1 Heating curves of sample during solution treatment

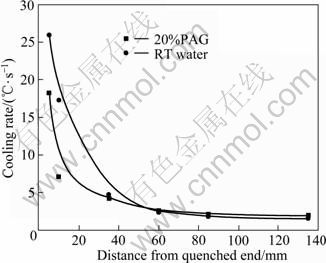

图2所示为采用室温水和20%PAG作为淬火介质时合金的冷却曲线。由图2可以看出,试样端部合金在淬火初始阶段温度迅速下降,随着D值的增加,合金的冷却曲线逐渐趋于平缓。图3所示为合金经过淬火敏感温度区间(450~250 ℃) [15]的平均冷却速率。由图3可以看出,随着D值的增加,冷却速率呈下降趋势,当D值为0~60 mm时,合金冷却速率迅速减小;当D≥60 mm时,合金冷却速率变化减缓。当D值为0~60 mm,且采用20%PAG淬火时,合金通过淬火温度敏感区间的冷却速率小于采用室温水的冷却速率;当D≥60 mm时,采用两种介质淬火的合金的冷却速率相近。与采用室温水淬火相比,采用20%PAG淬火时,淬火端与D=60 mm处合金的温度差较小。

图2 采用室温水和20%PAG进行末端淬火时合金的冷却曲线

Fig.2 Cooling curves of alloys quenched by RT water (a) and 20% PAG (b) during Jominy end quench test

图3 末端淬火试验中合金经过淬火敏感温度区间的平均冷却速率

Fig.3 Average cooling rates of alloys in quench sensitivity temperature range during Jominy end quench test

图4所示为采用室温水和20%PAG进行末端淬火时不同D值处合金的冷却速率。由图4可以看出,不同淬火介质条件下的冷却速率—时间曲线具有相同的特征,即淬火介质对D≤10 mm处合金的冷却速率影响较大。但采用室温水进行末端淬火时,冷却速率在淬火初始阶段出现一个最大值,此后冷却速率逐渐降低。采用20%PAG淬火时,冷却速率除在淬火初始阶段出现一个最大值外,还在后续冷却过程中存在一个极大值,且D=5 mm处合金的冷却速率极大值的出现时间早于D=10 mm处合金的冷却速率极大值的出现时间。这主要是由于末端淬火试验为一维传热过程,淬火过程中热量沿轴线传递,使得在一定时间范围内,随着距淬火端距离的增大(D=5 mm和D=10 mm),按由大到小的顺序依次出现合金的冷却速率极大值。此外,对于D=10 mm处合金,采用20%PAG淬火时的冷却速率明显小于采用室温水淬火时的冷却速率。

图5所示为分别采用室温水和20%PAG淬火时,D=5 mm和D=10 mm处合金的冷却曲线。从图5(a)中可以看出,当D=5 mm处合金温度高于275 ℃时,经两种淬火介质处理的合金的冷却速率相近;当合金温度低于275 ℃时,采用20%PAG淬火处理的合金冷却速率迅速下降,明显低于采用室温水淬火处理的合金冷却速率。文献[14]指出,当合金温度在275 ℃以下时,冷却速率的变化对合金的固溶度影响不大,且冷却速率的下降可有效降低合金残余应力。对于D=10 mm处合金,采用20%PAG淬火时合金的冷却速率小于采用室温水淬火时合金的冷却速率,且在275 ℃附近合金的冷却速率明显降低。对比两种淬火介质处理的合金的冷却曲线可知,采用室温水和20%PAG进行末端淬火试验时,在高温阶段两种淬火介质均可以使合金快速冷却至TTP曲线的鼻尖温度以下,避免合金固溶体发生大量脱溶析出;在低温阶段,与采用室温水淬火相比,采用20%PAG淬火能降低合金板材表层冷却速率,减小合金板材心部与表层的温度差,有利于降低合金残余应力 [19]。这一现象主要与PAG的淬火特性有关,在采用PAG进行末端淬火的初始阶段,试样端部表面形成一层蒸汽膜和一层凝胶薄膜,试样的冷却速率相对较低;进入沸腾阶段后,薄膜破裂,试样冷却加快;当达到低温时,凝胶薄膜再次形成,试样冷却速率下降。因此,PAG溶液在高、低温区冷却能力低,在中温区冷却能力高,有良好的冷却特性。合理调节淬火液中PAG的比例,即可获得较好的冷却曲线,可在满足冷却速率前提下尽量减小合金的淬火应力。

图4 采用室温水和20%PAG进行末端淬火时不同D值处合金的冷却速率

Fig.4 Cooling rates of alloys at different distances from quenched end during Jominy end quench test: (a) RT water; (b) 20%PAG

图5 采用室温水与20%PAG进行末端淬火时合金的冷却曲线

Fig.5 Cooling curves of alloys quenched by RT water and 20%PAG during Jominy end quench test: (a) D=5 mm; (b) D= 10 mm

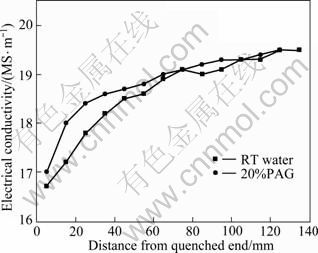

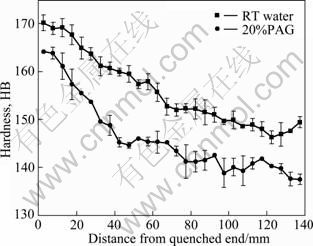

图6和7所示分别为淬火态合金电导率和时效态合金硬度随D值变化的曲线。从图6和7中可以看出,随D值的增加,淬火态合金电导率呈上升趋势,时效态合金硬度整体呈下降趋势。这主要是由于淬火过程中,试样沿轴线一维传热,随D值的增加,合金冷却速率降低,过饱和固溶体分解加剧,固溶体中溶质原子和空位浓度下降,淬火后合金过饱和固溶体的过饱和度下降,电导率升高[21];时效后强化析出相数量减少,强化效果降低,硬度下降[1-6]。采用室温水淬火时,D=2.5 mm处合金的时效态硬度达到峰值(见图7),为170.2HB;D=76 mm处合金的时效态硬度为152.3HB,下降幅度达到10.5%;D=100 mm处合金的时效态硬度为149.6HB,下降幅度为11.9%。将与最大硬度的90%(170.3HB)对应的D值定义为淬透深度,则7050铝合金的室温水末端淬火的淬透深度约为65 mm;而采用20%PAG作为淬火介质时,7050铝合金的淬透深度约为40 mm。对比这两条硬度曲线还可以发现,采用20%PAG淬火时,合金硬度始终低于采用室温水淬火时的合金硬度。这主要是因为采用20%PAG淬火时,合金的冷却速率小于采用室温水淬火时的冷却速率,合金过饱和固溶体分解程度高,时效后产生时效析出相较少,合金硬度较低。

图6 淬火态合金电导率随D值变化的曲线

Fig.6 Curves of electrical conductivity with D values of as-quenched alloys

图7 时效态合金随D值变化的硬度曲线

Fig.7 Curves of hardness with D values of as-aged alloys

由图6可以看出,对于采用两种淬火介质进行末端淬火的试样,随着D值的增加,合金电导率呈上升趋势;在距离淬火端0~70 mm以内,电导率随着D值的增大而迅速上升;当距离淬火端超过70 mm以后,电导率的上升趋势变缓。对比两条电导率曲线还可以发现,采用20%PAG作为淬火介质时,合金的电导率始终高于采用室温水淬火时合金的电导率。这主要是因为采用20%PAG作为淬火介质时,合金的冷却速率小于采用室温水淬火时的冷却速率,合金的过饱和固溶体分解程度较高,淬火后过饱和程度较低,电导率较高[21]。同时,随着D值的增加,合金的过饱和固溶体分解程度增高,也导致合金过饱和程度下降,电导率升高。在D≤70 mm处合金的冷却速率随着D值迅速减小(见图3),合金的固溶体过饱和程度随之减小,固溶体的晶格畸变也明显降低,合金电导率迅速上升;而在D≥70 mm处,合金的冷却速率随D值变化趋缓,合金电导率上升速率降低。

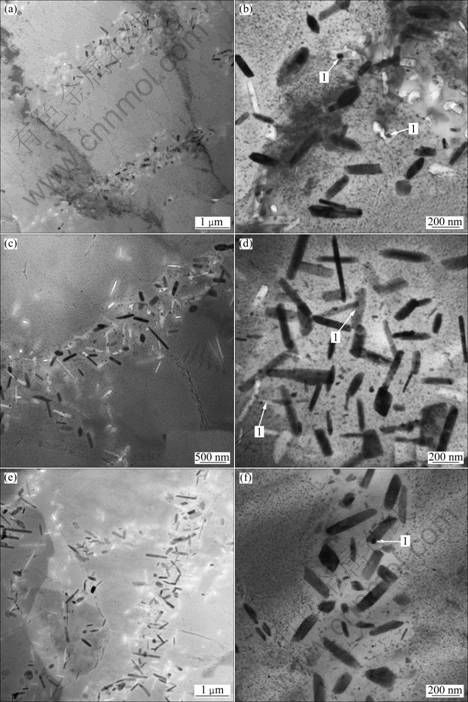

图8所示为采用室温水进行末端淬火的时效态合金晶内析出相的TEM像。由图8可见,D=0 mm处合金中未发现棒状淬火析出相;当D≥38 mm时,随着D值的增加,呈条带状分布的析出相尺寸逐渐增大,体积分数逐渐增加。文献[4, 6]指出,淬火析出相的条带析出与Al3Zr弥散相(如图8箭头1所指)的分布一致。随着D值的增加,合金冷却速率降低,淬火析出η相尺寸从约200 nm(D=38 mm)长大到约1 μm (D=100 mm),部分尺寸较小的析出相发生了溶解;析出相周围出现逐渐宽化的无析出区(PFZs);随着冷却速率的降低,无析出带宽度逐渐增大。淬火析出相的生成消耗了大量溶质原子,淬火后合金过饱和固溶体中的溶质原子及空位浓度下降。在后续时效过程中,合金的强化析出相的数量减少,导致合金力学性能下降,合金表现出一定的淬火敏感性[1-6]。

3 结论

1) 7050铝合金厚板具有一定的淬火敏感性。分别采用室温水和20%PAG作为淬火介质进行末端淬火试验,并随后进行过时效处理,7050铝合金的淬透深度分别为65和40 mm。

2) 采用PAG作为淬火介质可降低合金在高温、低温段冷却速率的差异,减小试样淬火端和中间部位合金的温度差。

3) 随着距淬火端距离的增加,合金的冷却速率降低,淬火析出相尺寸增大,体积分数增加,无析出带的宽度增大。

图8 采用室温水进行末端淬火的时效态合金晶内析出相的TEM像

Fig.8 TEM images of intragranular precipitates of as-aged alloy quenched with room temperature water during Jominy end quench test: (a), (b) D=38 mm; (c), (d) D=70 mm; (e), (f) D=100 mm

REFERENCES

[1] 张 勇, 邓运来, 张新明, 刘胜胆, 杨 柳. 7050铝合金热轧板的淬火敏感性[J]. 中国有色金属学报, 2008, 18(10): 1788- 1794.

ZHANG Yong, DENG Yun-lai, ZHANG Xin-ming, LIU Sheng-dan, YANG Liu. Quenching sensitivity of 7050 aluminium alloy hot-rolled plate[J]. The Chinese Journal of Nonferrous Metals, 2008, 18(10): 1788-1794.

[2] 熊柏青, 李锡武, 张永安, 李志辉, 朱宝宏, 王 锋, 刘红伟. 新型高强韧低淬火敏感性Al-7.5Zn-1.65Mg-1.4Cu-0.12Zr合金[J]. 中国有色金属学报, 2009, 19(9): 1539-1547.

XIONG Bai-qing, LI Xi-wu, ZHANG Yong-an, LI Zhi-hui, ZHU Bao-hong, WANG Feng, LIU Hong-wei. Novel Al-7.5Zn- 1.65Mg-1.4Cu-0.12Zr alloys with high strength high toughness and low quench sensitivity[J]. The Chinese Journal of Nonferrous Metals, 2009, 19(9): 1539-1547.

[3] DUMONT D, DESCHAMPS A, BR?CHET Y, SIGLI C, EHRSTR?M C. Characterization of precipitation micro- structures in aluminium alloys 7040 and 7050 and their relationship to mechanical behavior[J]. Materials Science and Technology, 2004, 20(5): 567-576.

[4] DESCHAMPS A, BR?CHET Y. Nature and distribution of quench-induced precipitation in an Al-Zn-Mg-Cu alloy[J]. Scripta Materialia, 1998, 39(11): 1517-1522.

[5] LIU S D, ZHANG X M, HUANG Z B, YOU J H. Prediction of hardness of aluminum alloy 7055 by quench factor analysis[J]. Materials Science Forum, 2007, 546/549: 881-884.

[6] DESCHAMPS A, BR?CHET Y. Influence of quench and heating rates on the ageing response of an Al-Zn-Mg-(Zr) alloy[J]. Materials Science and Engineering A, 1998, 251: 200-207.

[7] LIU Sheng-dan, ZHONG Qi-min, ZHANG Yong, LIU Wen-jun, ZHANG Xin-ming, DENG Yun-lai. Investigation of quench sensitivity of high strength Al-Zn-Mg-Cu alloys by time- temperature-properties diagrams[J]. Materials and Design, 2010, 31: 3116-3120.

[8] CONSERVA M, DI RUSSO E, CALONI O. Comparison of the influence of chromium and zirconium on the quench sensitivity of Al-Zn-Mg-Cu alloys[J]. Metallurgical Transactions, 1971, 2: 1127-1232.

[9] LIU Sheng-dan, ZHANG Yong, LIU Wen-jun, DENG Yun-lai, ZHANG Xin-ming. Effect of step-quenching on microstructure of aluminum alloy 7055[J]. Transactions of Nonferrous Metals Society of China, 2010, 20: 1-6.

[10] GODARD D, ARCHAMBAULT P, AEBY-GAUTIER E, LAPASSET G. Precipitation sequences during quenching of the AA 7010 alloy[J]. Acta Mater, 2002, 50: 2319-2329.

[11] CHENA J Z, ZHEN L, YANG S J, SHAO W Z, DAI S L. Investigation of precipitation behavior and related hardening in AA 7055 aluminum alloy[J]. Materials Science and Engineering A, 2009, 500: 34-42.

[12] CAVAZOS J L, COL?S R. Quench sensitivity of a heat treatable aluminum alloy[J]. Materials Science and Engineering A, 2003, 363: 171-178.

[13] ROBINSON J S, CUDD R L, TANNER D A, DOLAN G P. Quench sensitivity and tensile property inhomogeneity in 7010 forgings[J]. Journal of Materials Processing Technology, 2001, 119: 261-267.

[14] 张新明, 刘文军, 刘胜胆, 袁玉宝, 邓运来. 7050铝合金的TTP曲线[J]. 中国有色金属学报, 2009, 19(5): 861-868.

ZHANG Xin-ming, LIU Wen-jun, LIU Sheng-dan, YUAN Yu-bao, DENG Yun-lai. TTP curve of aluminum alloy 7050[J]. The Chinese Journal of Nonferrous Metals, 2009, 19(5): 861- 868.

[15] 刘胜胆, 张新明, 游江海, 黄振宝, 张 翀, 张小艳. 7055铝合金的TTP曲线及其应用[J]. 中国有色金属学报, 2006, 16(12): 2034-2039.

LIU Sheng-dan, ZHANG Xin-ming, YOU Jiang-hai, HUANG Zhen-bao, ZHANG Yu, ZHANG Xiao-yan. TTP curve of 7055 aluminum alloy and its application[J]. The Chinese Journal of Nonferrous Metals, 2006, 16(12): 2034-2039.

[16] ROBINSON J S, TANNER D A. Research papers reducing residual stress in 7050 aluminum alloy die forgings by heat treatment[J]. J Eng Mater Technol, 2008, 130(3): 1-8.

[17] TOTTEN G E, WEBSTER G M, JARVIS L M, BATES C E. Effect of section size, quenchant concentration and agitation on the physical properties of Type I polymer quenched aluminum alloys[C]//BAINS T, MACKENZIE D S ed. The 1st International Nonferrous Processing and Technology Conference. Materials Park: ASM International, 1997: 7-16.

[18] 温新林, 王秀梅, 张大庆, 温 鹏, 钱恒贵, 王晓霞. 水溶性淬火介质在现代热处理中的应用[J]. 热加工工艺, 2007, 36(6): 58-60.

WEN Xin-lin, WANG Xiu-mei, ZHANG Da-qing, WEN Peng, QIAN Heng-gui, WANG Xiao-xia. Application of water- solubility quenching medium in modern heat treatment[J]. Metal Hotworking Technology, 2007, 6: 58-60.

[19] TANNER D A, ROBINSON J S. Effect of precipitation during quenching on the mechanical properties of the aluminium alloy 7010 in the W-temper[J]. Journal of Materials Processing Technology, 2004, 153/154: 998-1004.

[20] 王国军, 熊柏青, 张永安, 李锡武. 铝合金的淬透性及其研究方法[J]. 轻合金加工技术, 2008, 36(6): 5-8.

WANG Guo-jun, XIONG Bai-qing, ZHANG Yong-an, LI Xi-wu. Methodology for research on aluminum alloy hardenability[J]. Light Alloy Fabrication Technology, 2008, 36(6): 5-8.

[21] MONDOLFO L F. Aluminum alloys: Structure and properties [M]. London/Boston: Butter Worth Publication, 1976.

(编辑 何学锋)

基金项目:国家自然科学基金资助项目(50904010);国际科技合作项目(2010DFB50340)

收稿日期:2010-07-28;修订日期:2010-11-05

通信作者:熊柏青,教授,博士;电话:010-82241885;E-mail:xiongbq@grinm.com