DOI: 10.11817/j.ysxb.1004.0609.2020-37570

基于隔膜电积的硫酸铅渣湿法提铅新工艺及电化学机理

丁 龙,杨建广,南天翔,李陵晨,汪文超,闫万鹏

(中南大学 冶金与环境学院,长沙 410083)

摘 要:

根据物料平衡和电荷平衡原理,对Pb(Ⅱ)-Ac--H+-H2O体系进行热力学分析,分析结果表明在接近于实际浸出液的pH值范围内,溶液中PbAc+平衡浓度最高。以湿法炼锌产出的硫酸铅渣为原料,采用单因素实验法优化“乙酸盐配位浸出-隔膜电积提取铅”的主要工艺条件,采用单因素试验法优化乙酸铅溶液隔膜电积工艺条件,采用线性扫描、循环伏安等电化学测试手段研究Pb(Ⅱ)-Ac--H2O体系铅电积过程中阴极电化学行为。结果表明:在反应时间1 h、浸出温度70 ℃、乙酸铵浓度4 mol/L、液固比4:1的优化条件下浸出硫酸铅渣,铅浸出率93.28%。在电积温度30 ℃、Pb2+浓度50 g/L、电流密度100 A/m2的条件下阴极电流效率98%左右,每吨Pb直流电耗约700 kW·h。在此条件下以硫酸铅渣浸出液直接作为电积液隔膜电积8 h在阴极可以获得纯度99.2%较为致密平整的电铅,阴极电流效率96.16%。铅的还原沉积过程是一个不可逆过程,铅在电沉积初期遵循三维连续成核与颗粒长大机制,升高温度和提高阴极液Pb2+浓度可以促进溶液离子扩散,提高电流效率。

关键词:

文章编号:1004-0609(2020)-07-1677-14 中图分类号:TF81 文献标志码:A

传统湿法炼锌过程中,常产出大量硫酸铅渣。此外,钢铁厂烟尘、炼铜厂烟尘等经火法还原挥发处理得到的烟尘中同样含有铅,这种含铅烟尘经硫酸浸出后,形成硫酸铅渣并富集于浸出渣中[1]。这些硫酸铅渣中的铅大部分以PbSO4的物相存在,铅含量一般为10%~50%[2],实现其资源化、减量化回收利用具有重要意义。

目前针对硫酸铅渣的处理工艺可分为火法和湿法两类。火法处理主要是将其作为炼铅原料,与铅精矿一同搭配入火法铅冶炼系统回收铅[3]。但由于硫酸铅渣中铅含量相对较低,且与PbS精矿熔炼相比,硫酸铅的分解纯属吸热反应,从而需要外部供以大量的热能。因此,将其搭配入炉与PbS精矿一道熔炼时,其搭配量有限,否则难以维持铅冶炼系统的热平衡[4]。此外,火法工艺处理硫酸铅渣不仅能耗高,而且易产生低浓度SO2、挥发性铅尘等大气污染物,熔炼烟气处理成本相对更高[5];湿法处理是目前最常见的硫酸铅渣处理方法,主要包括氯盐浸出置换提铅[6]、氯化钠-硫酸混合浸出提铅[7]以及碳酸转型浸出提铅[8]等。碳酸转型后浸出是现阶段较最常用的提铅方式,以Na2CO3或NaHCO3为脱硫剂,在溶液强搅拌条件下将硫酸铅渣中PbSO4转化为PbCO3,再将PbCO3焙烧或配入硅氟酸或其他酸性体系电解得到铅粉[9-10]。但实践证明,硫酸铅渣湿法处理工艺存在转化率低、废水排放量大,硅氟酸体系电解时易释放HF等有毒有害气体等问题[11]。随着国家对环境保护力度的不断加大,开发出一种清洁、高效的硫酸铅渣处理新工艺具有重大现实意义。针对以上问题,本文提出采用区别于传统浸出方式的乙酸根配位浸出处理硫酸铅渣,以实现铅的高效回收和清洁生产。该方法具有很好的环境及经济价值。

近年来,本团队研发了一种基于隔膜电积技术[12-13]的湿法冶金新工艺,该工艺已成功实现从含锡、锑、铋等有色金属资源中清洁、高效提取锡[14]、锑[15]、铋[16]等金属,新工艺具有流程短、清洁高效的优点。本研究的目的不仅是尝试将隔膜电沉积工艺拓展应用于铅的资源再生领域[17],同时也是为了解决铅作为变价金属在传统电沉积过程中惰性阳极由于氧化而造成的钝化问题,采用隔膜电积技术能够有效阻隔金属阳离子向电积阳极扩散,从而避免阳极发生其他不良副反应[18-19]。通过优化工艺参数,从而获得基于隔膜电积技术的硫酸铅渣清洁处理技术。为实现从量大、面广的硫酸铅渣中清洁高效回收铅提供参考。

1 实验

1.1 试验原料

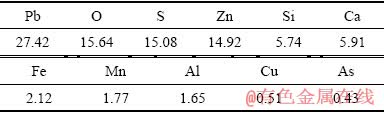

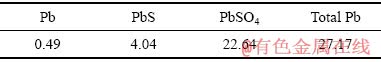

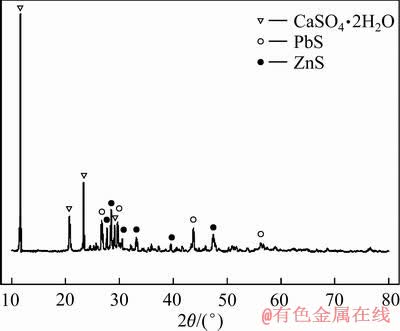

本试验所用的原料为云南某炼锌企业锌冶炼过程所产出的硫酸铅废渣。其主要化学成分经XRF检测如下表1所列;其物相构成经XRD分析如下图1所示,其中铅的物相及组成采用化学分析法分析如下表2所列。

分析结果表明,试验所用的原料物相以PbSO4为主,也含有少量ZnS、PbS以及CaSO4等,符合传统湿法炼锌过程产出硫酸铅渣的典型特征;原料中铅的定量物相分析结果表明,总铅中以PbSO4物相赋存的铅含量为22.64%。本研究主要考察由乙酸铵配位浸出部分的铅,因此本文中计算硫酸铅渣中铅的浸出率时以可配位溶解的PbSO4为准。

研究中用到的其他化学试剂如乙酸铵为从汕头市西陇化工有限公司购得,均为分析纯级。

表1 硫酸铅渣主要化学成分

Table 1 Main element content of lead sulfate residue (mass fraction, %)

表2 硫酸铅渣中各物相含铅量

Table 2 Lead content of different phase in lead sulfate residue (mass fraction, %)

图1 硫酸铅渣原料XRD谱

Fig. 1 XRD pattens of lead sulfate residue

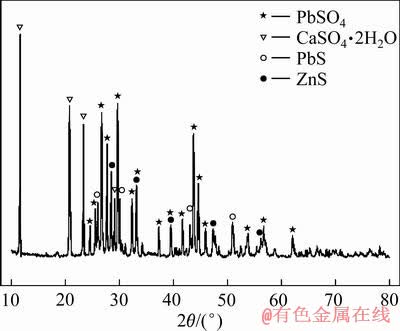

1.2 工艺流程

本试验研究工艺流程示意图如图2所示,硫酸铅渣通过乙酸盐配位浸出后,以一定浓度的乙酸铵溶液为阳极液,乙酸盐配位浸出液作为阴极液进行隔膜电积。电积结束后,阴极得到电铅,阴极电积后液浸出剂返回使用,阳极电解液调整酸度后继续作为阳极液使用。

图2 试验工艺流程图

Fig. 2 Test flow chart

1.3 试验原理

1.3.1 浸出过程热力学分析

基于质量平衡和电荷平衡的双平衡原理,针对本次研究主要处理的物料和浸出剂,综合考虑Pb(Ⅱ)-Ac--H+-H2O体系中Pb2+和Ac-的几种配位形式,如式(1)~(4)所示。对配合平衡热力学进行理论分析,该体系中主要存在的离子有Pb2+、PbAc+、PbAc2、 、

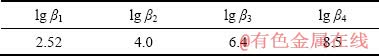

、 、Ac-、H+、OH- (为便于计算且真实浸出体系中H+浓度较低,且Ac-水解程度小,故不考虑Ac-水解的问题)。其中标准状态下Pb2+与乙酸根(Ac-)形成络合物的累积生成常数[20]如表3所列。根据物料平衡原理可以列出铅量、乙酸根量方程分别列于式(5)、(6);根据电荷平衡可列方程列于式(7)。

、Ac-、H+、OH- (为便于计算且真实浸出体系中H+浓度较低,且Ac-水解程度小,故不考虑Ac-水解的问题)。其中标准状态下Pb2+与乙酸根(Ac-)形成络合物的累积生成常数[20]如表3所列。根据物料平衡原理可以列出铅量、乙酸根量方程分别列于式(5)、(6);根据电荷平衡可列方程列于式(7)。

PbSO4+2NH4Ac=(NH4)2SO4+Ac-+Pb(Ac)+ (1)

PbSO4+2NH4Ac=(NH4)2SO4+Pb(Ac)2 (2)

PbSO4+3NH4Ac=(NH4)2SO4+ (3)

(3)

PbSO4+4NH4Ac=(NH4)2SO4+2 (4)

(4)

表3 温度25 ℃时Pb2+与乙酸根(Ac-)形成络合物的累积生成常数

Table 3 Cumulative formation constant of complex formed by Pb2+ and Ac- in 25 ℃

(5)

(5)

(6)

(6)

(7)

(7)

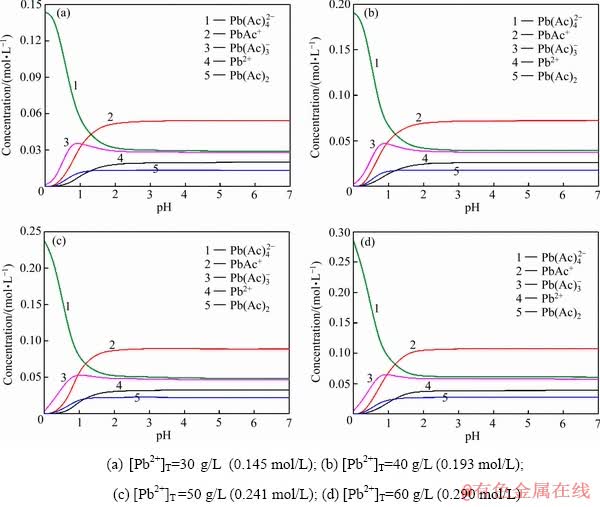

利用Matlab软件中的fsolve函数解非线性方程组的方法,结合实际情况后本模型在确定好[Pb2+]T、[Ac-]T、[H+]当中的一个浓度后,可以求出体系内各个物种的平衡浓度随着另一给定物质浓度变化而变化的情况[21-22]。结果如图3所示。

由图3可知,在[Pb2+]T浓度为30~60 g/L且pH值较低(0~2)时,体系中 浓度随着pH值的上升逐渐下降,体系中Pb2+、PbAc+、Pb(Ac)2、

浓度随着pH值的上升逐渐下降,体系中Pb2+、PbAc+、Pb(Ac)2、 的浓度则随着pH值的上升逐渐增加;当pH值为2~7时,体系中含铅物种的平衡浓度趋于稳定,在此条件下体系中PbAc+浓度最高,其次分别为

的浓度则随着pH值的上升逐渐增加;当pH值为2~7时,体系中含铅物种的平衡浓度趋于稳定,在此条件下体系中PbAc+浓度最高,其次分别为 、

、 、Pb2+、Pb(Ac)2;此外这些物种的浓度都随[Pb2+]T浓度的升高而增加。由于实际浸出体系中溶液的pH值接近于7,根据实验结果可以认为在浓度为30~60 g/L时,浸出液中浓度最高的物种为PbAc+。

、Pb2+、Pb(Ac)2;此外这些物种的浓度都随[Pb2+]T浓度的升高而增加。由于实际浸出体系中溶液的pH值接近于7,根据实验结果可以认为在浓度为30~60 g/L时,浸出液中浓度最高的物种为PbAc+。

1.3.2 隔膜电积过程

配位浸出后得到Pb2+和Ac-配合物,作为阴极液,配置一定浓度的乙酸铵溶液作为阳极液进行隔膜电积提铅。值得一提的是,相较于非隔膜电积工艺Pb2+易在阳极附近被氧化,生成PbO/PbO2等铅氧化物并吸附在阳极表面,造成阳极钝化等问题,使电积难以正常进行,隔膜电积提铅工艺采用阴离子透过膜,阻断Pb2+向阳极扩散的途径,从而避免阳极发生Pb2+氧化的不良反应。

图3 不同[Pb2+]T浓度下铅的物种分布与pH值的关系

Fig. 3 Relationship between species distribution of lead and pH value at different concentrations of [Pb2+]T

阳极表面发生的主要反应为

2H2O-4e-→O2+4H+ (8)

阴极表面发生的主要反应为

Pb2++2e→Pb (9)

总反应为

2Pb(Ac)2+2H2O→2Pb+O2↑+4HAc (10)

由式(8)~(10)可知,理论上阴极槽内发生Pb析出反应,同时通过Ac-向阳极传递电子,阳极槽内发生O2析出反应并释放H+,但Ac-作为良好pH缓释剂,使溶液pH基本稳定在一定范围内。电积结束后阴极贫化液可作为浸出剂返回继续浸出硫酸铅渣,而阳极液通过适当调整酸度可继续作为电解液使用。

2 结果与讨论

2.1 硫酸铅渣配位浸出试验

采用单因素试验法研究硫酸铅配位浸出的最优条件,分别考察浸出剂浓度、温度、浸出时间和液固比对浸出率的影响。配位浸出试验规模25 g/次,浸出综合验证试验规模50 g/次,采用循环浸出方式浸出2次。

2.1.1 浸出剂浓度对铅浸出率的影响

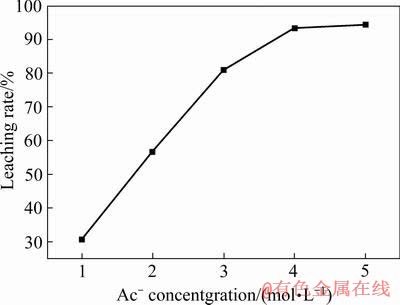

在液固比4:1(mL/g)、温度70 ℃、浸出时间2 h的条件下分别考察浸出剂乙酸铵浓度分别为1、2、3、4、5 mol/L时硫酸铅中铅的浸出率,试验结果如图4所示。

由图4可知,随着浸出时乙酸铵的浓度从1 mol/L增加到5 mol/L,硫酸铅的浸出率逐渐提高。当乙酸铵浓度为1 mol/L时,硫酸铅的浸出率仅有30%左右,当乙酸铵浓度增加到4 mol/L后浸出率几乎不再上升,此时浸出率为94.05%,本研究选择乙酸铵浓度4 mol/L为最佳浸出剂浓度。

图4 乙酸铵浓度对铅浸出率的影响

Fig. 4 Effect of ammonium acetate concentration on lead leaching rate

2.1.2 温度对铅浸出率的影响

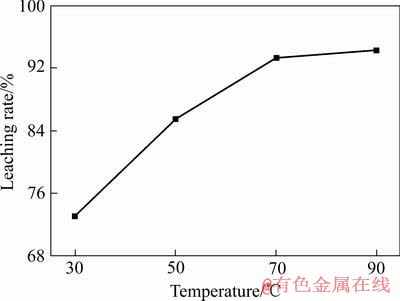

在液固比4:1(mL/g)、乙酸铵浓度4 mol/L、浸出时间2 h的条件下考察浸出反应温度分别为30、50、70、90 ℃时硫酸铅中铅的浸出率,试验结果如图5所示。

图5 温度对铅浸出率的影响

Fig. 5 Effect of temperature on lead leaching rate

由图5可知,随着浸出温度的增加,硫酸铅的浸出率逐渐提高。在反应温度为30 ℃时,硫酸铅的浸出率只有73%左右。温度升高到70 ℃时,浸出率达到94%左右,继续升高时,铅浸出率几乎不再变化。当浸出温度达到90℃ 时,浸出液的蒸发量显著增加,而浸出效果未有显著改变且增加能耗,故本研究选择最佳浸出温度为70 ℃。

2.1.3 浸出时间对铅浸出率的影响

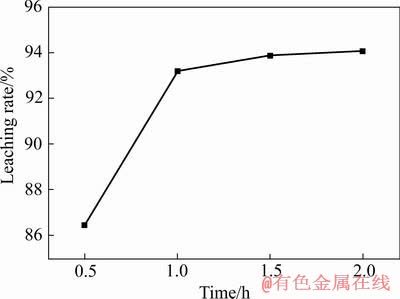

在液固比4:1(mL/g)、乙酸铵浓度4 mol/L、浸出温度70 ℃的条件下考察浸出时间分别为0.5、1.0、1.5、2.0 h时硫酸铅中铅的浸出率,试验结果如图6所示。

图6 反应时间对铅浸出率的影响

Fig. 6 Effect of reaction time on lead leaching rate

由图6可知,随着反应时间的增加,浸出率先快速升高然后增加缓慢趋于平稳,当反应时间为0.5 h时,浸出率约为86%,反应时间增加到1 h时浸出率提高到93%左右,从1 h再继续延长反应时间时,浸出率的提升不大。继续增加反应时间对试验效果影响不大且降低效率,故本研究选择最佳浸出反应时间为1 h。

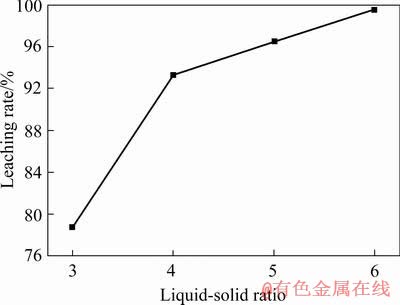

2.1.4 液固比对铅浸出率的影响

在乙酸铵浓度4 mol/L、浸出温度70 ℃、反应时间1 h的条件下考察浸出液固比分别为3:1、4:1、5:1、6:1(mL/g)时硫酸铅中铅的浸出率,试验结果如图7所示。

图7 液固比对铅浸出率的影响

Fig. 7 Effect of liquid-solid ratio on lead leaching rate

由图7可知,随着浸出液固比从3:1增加到6:1,硫酸铅浸出率逐渐提高。在液固比为3:1时,浸出率约为79%左右。当液固比增加到6:1时,浸出率达到99%以上,此时基本达到完全浸出。值得一提的是,液固比的增大虽然会使铅浸出率增加,但是溶液中离子浓度亦随着液固比的增加而降低,此时可能并不利于后续电积工艺。综合考虑,本研究选择浸出最佳液固比为6:1。

2.1.5 浸出过程综合条件试验

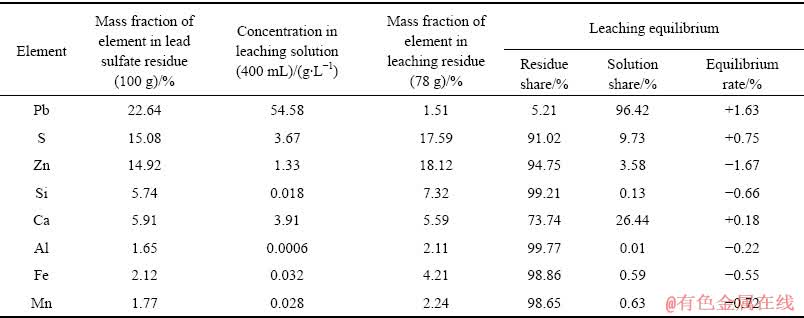

在各最优条件下即乙酸铵浓度4 mol/L、浸出温度70 ℃、液固比6:1、浸出时间1 h进行综合条件试验,循环浸出2次后对试验结果进行元素平衡分析如表4所列,浸出渣物相分析如图8所示。

由表4可知,在最佳试验条件下,铅浸出率达到96.42%,除铅以外还有少量Zn、Ca及S进入溶液,这是因为Ac-作为一种配位能力强且配合物种类多的配位剂不仅可以和Pb2+形成配合物同样可以与Ca2+和Zn2+形成相应配合物。而S以 的形式进入溶液中。考虑后续电积工艺对溶液由一定要求,所以可以通过在浸出过程中加入Ca(Ac)2或者加入除杂过程以满足电积要求。对浸出渣相分析可知,硫酸铅物相已基本消失,浸出渣主要以CaSO4、PbS和ZnS为主,可以与铅锌原矿或者二次资源矿混合后作为火法炼铅/锌原料返回冶炼系统或者进入硫化矿选矿工序[23-25]。

的形式进入溶液中。考虑后续电积工艺对溶液由一定要求,所以可以通过在浸出过程中加入Ca(Ac)2或者加入除杂过程以满足电积要求。对浸出渣相分析可知,硫酸铅物相已基本消失,浸出渣主要以CaSO4、PbS和ZnS为主,可以与铅锌原矿或者二次资源矿混合后作为火法炼铅/锌原料返回冶炼系统或者进入硫化矿选矿工序[23-25]。

2.2 铅隔膜电积试验

采用单因素试验法研究铅隔膜电积工艺最优条件,阳极板材质为石墨,阴极板材质为不锈钢。分别考察电积温度、溶液Pb2+浓度以及阴极电流密度对阴极电流效率、阴极形貌及电耗的影响。单因素条件试验阴极液采用乙酸铅纯溶液,综合条件试验阴极液采用真实浸出液。其中电流效率及能耗计算如式(11)、(12)所示。

表4 综合条件浸出过程中的元素平衡分析

Table 4 Analysis of element equilibrium during leaching under comprehensive conditions

图8 综合条件下浸出渣XRD谱

Fig. 8 XRD pattern of leaching slag under comprehensive conditions

(11)

(11)

(12)

(12)

式中:η为电流密度(%);m为阴极析出铅质量(g);qc为Pb2+还原成Pb的电化当量,3.866 (g/(A·h));I为电流大小(A);t为电积时间(h);U为电积槽电压(V);Q为直流电能耗(kW·h/t)。

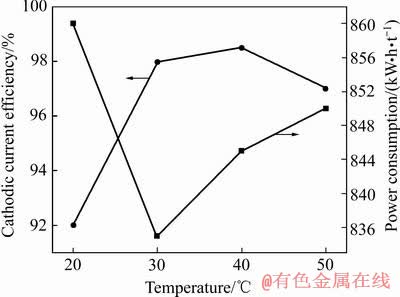

2.2.1 温度对电沉积的影响

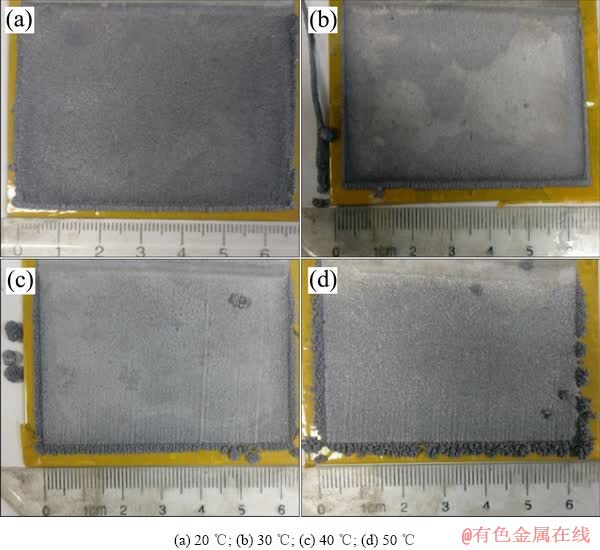

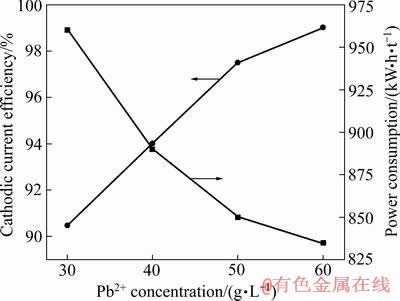

在Pb2+浓度50 g/L、电流密度150 A/m2、电积时间4 h的条件下考察电积温度分别为20、30、40、50 ℃时对阴极电流效率、能耗以及阴极形貌的影响。试验结果如图9、10所示。

图9 温度对铅隔膜电积阴极电流效率和直流电耗的影响

Fig. 9 Effect of temperature on cathodic current efficiency and power consumption of lead membrane electrodeposition

图10 不同温度条件下阴极铅的宏观形貌

Fig. 10 Macroscopic morphologies of cathode lead at different temperatures

由图9、10可知,温度为20 ℃时电流效率较低,只有92%,当温度升高到30 ℃时,电流效率迅速上升,达到98%以上,继续升高温度时电流效率不再继续升高,当温度较高时电流效率反而稍微下降;在20~30 ℃时阴极铅板的形貌较好、平整光滑,且没有枝晶产生,而且此时能耗最低;当温度过高时,所得阴极板表面质量变差。这是因为温度过低时电化学沉积速率慢且结晶性能差,会造成电流效率低,也会影响溶液中离子的迁移,使溶液电阻过大直接影响到直流能耗。升高温度可以增强电解液中离子扩散速率,促进电沉积反应的进行,提高电流效率,但是当温度过高时,溶液中各粒子的热运动加剧,此时阴极板附近无法为晶体提供稳定的生长环境从而不利于铅成板和晶体稳定生长。故本研究选择最佳电积温度为30 ℃。

2.2.2 Pb2+浓度对电沉积的影响

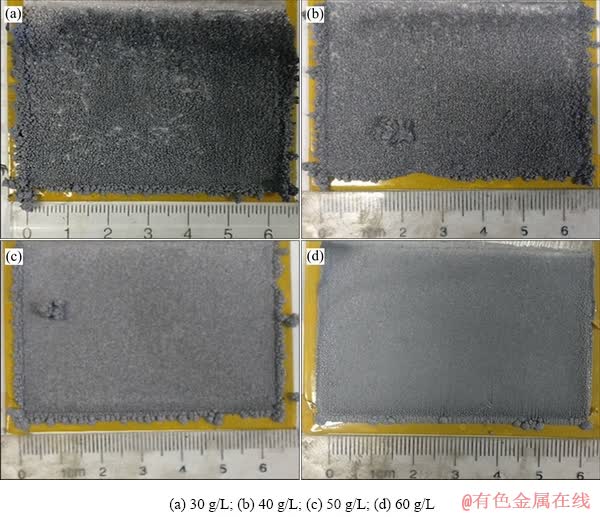

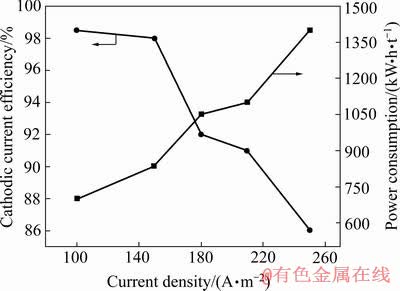

在温度30 ℃、电流密度150 A/m2、电积时间4 h的条件下考察Pb2+浓度分别为30、40、50、60 g/L时对阴极电流效率、能耗以及阴极形貌的影响。试验结果如图11、12所示。

由图11、12可知,当阴极液初始Pb2+浓度从30 g/L增加到60 g/L时铅电流效率也从90%左右增加到98%以上,出当Pb2+浓度较低(30~40 g/L)时,沉积产物多为粉末状,电铅成板效果差,当Pb2+浓度增加到50 g/L以上时,阴极铅形貌变得平整光滑。电积液中Pb2+浓度增加能促进电沉积反应的进行,这是因为阴极液中Pb2+浓度较低时H+将会与Pb2+一起争夺电子,即析氢反应发生的趋势较大,当有H2析出时不利于Pb的晶核形成和长大,从而造成阴极成板效果差,电流效率低等一系列问题。故本研究电积过程中阴极液铅浓度应大于50 g/L。

图11 阴极液[Pb2+]浓度对铅隔膜电积阴极电流效率和直流电耗的影响

Fig. 11 Effect of Pb2+ concentration on cathode current efficiency and power consumption of lead membrane electrodeposition

图12 不同阴极液[Pb2+]浓度下阴极铅的宏观形貌

Fig. 12 Macroscopic morphologies of cathode lead at different Pb2+ concentrations

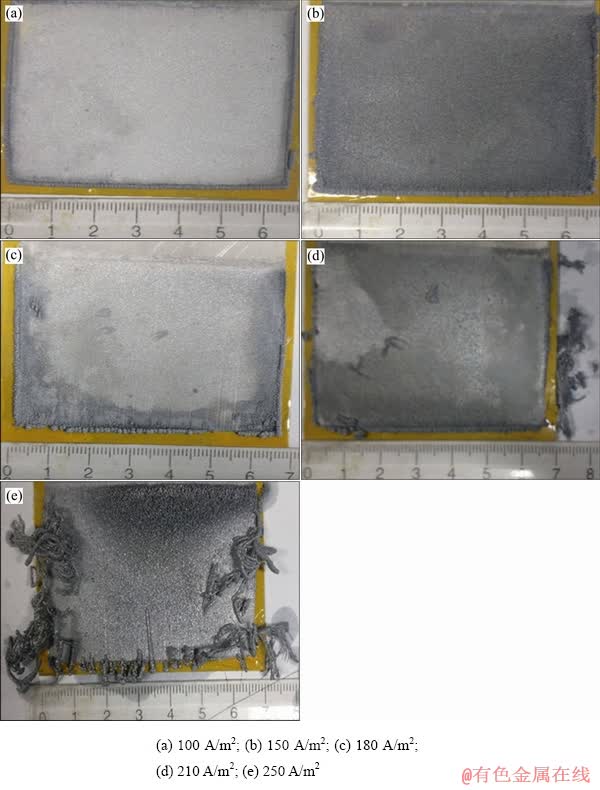

2.2.3 阴极电流密度对电沉积的影响

在温度30 ℃、阴极液Pb2+浓度50 g/L、电积时间4 h的条件下考察阴极电流密度分别为100、150、180、210、250 A/m2时对阴极电流效率、能耗以及阴极形貌的影响。试验结果如图13、14所示。

由图13、14可知:当电流密度为100 A/m2时电流效率达98%以上;电流密度为250 A/m2时,电流效率降至86%;在较低的电流密度下不仅阴极电流效率高,而且能耗也较低;在低电流效率条件下(100~150 A/m2)时,所得到的电铅平整光滑,成板效果好;当电流密度较高180 A/m2以上时,电铅成板效果变差开始长出大量枝晶。这是因为当阴极电流密度逐渐增大时,电极表面的实际电流密度大于扩散限制电流密度,加剧了尖端放电效应,从而造成阴极板表面形核不均匀而形成枝晶。虽然较低的电流密度会降低生产效率,但是为维持电沉积的正常平稳进行,本研究选择最佳电流密度为100~150 A/m2。

图13 电流密度对铅隔膜电积阴极电流效率和直流电耗的影响

Fig. 13 Effect of current density on cathode current efficiency and power consumption of lead membrane electrodeposition

图14 不同电流密度下电沉积铅板的宏观形貌图

Fig. 14 Macroscopic morphologies of cathode lead at different current densities

2.2.4 综合条件循环浸出液隔膜电积验证实验

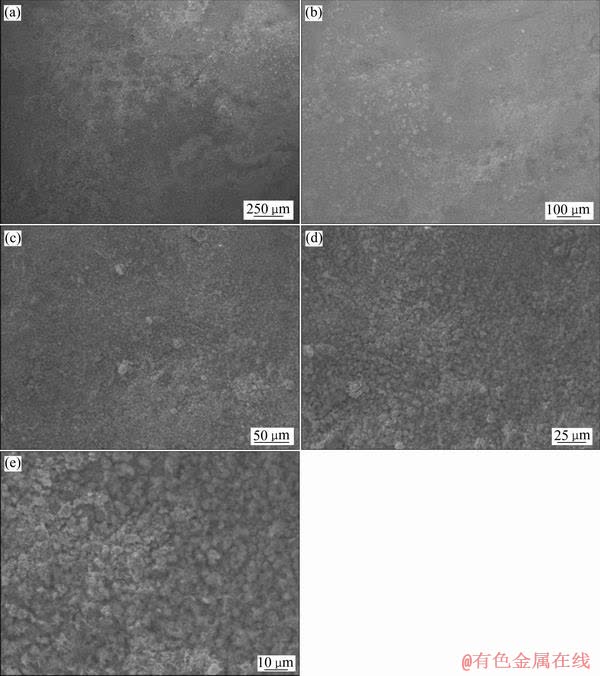

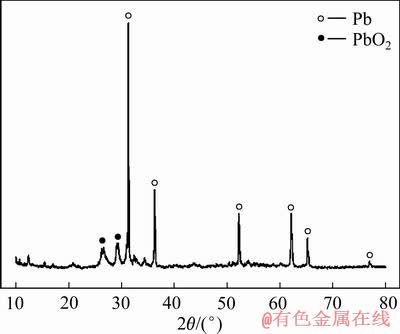

以表4所示成分浸出液作为阴极液,以1 mol/L乙酸铵溶液为阳极液,在各最优条件下即电积温度30 ℃、Pb2+浓度50 g/L、阴极电流密度130 A/m2的条件下进行综合条件试验8 h。试验所得阴极铅的宏观形貌、SEM像和XRD谱如图15、16、17所示,所得电铅化学成分及含量分析表5所列。

综合条件验证试验结果表明在优化条件下电积可以得到致密、较为平整的阴极铅板,且阴极电流效率为96.16%,所得阴极铅纯度99.2%。通过铅板SEM像可以看出铅板表面是由凸起颗粒紧密排列而成,并且呈现了较为平整的表面,颗粒尺寸大小均匀。XRD谱同样证明了阴极产物的成分,其中物相中出现PbO2的特征峰,这是因为电积结束后表面阴极铅接触空气后会迅速发生氧化反应,从而生成少量PbO2。

图15 综合试验条件下电沉积铅板的宏观形貌图

Fig. 15 Macroscopic morphology of cathode lead at comprehensive conditions

图16 综合试验条件下电沉积铅板的SEM像

Fig. 16 SEM images of cathode lead at comprehensive conditions

图17 综合试验条件下电沉积铅板XRD谱

Fig. 17 XRD patterns of cathode lead at comprehensive conditions

2.3 阴极电化学反应机理测试

采用三电极隔膜电解槽,三电极分别为:工作电极,316L不锈钢电极(有效面积7.065 mm2);辅助电极,高纯铂片电极(有效面积1 cm2);参比电极,饱和甘汞电极(SCE)。阴极循环伏安曲线测试在20 ℃下进行,通过改变不同扫描速率,测得相应曲线;线性扫描伏安测试是在20 ℃、50 mV/s的条件下进行,测得不同温度(20~50 ℃)、不同阴极液Pb2+浓度(20~50 g/L)的阴极极化曲线;计时电流测试法在20 ℃、50 mV/s下进行,测得恒电势阶跃曲线,研究该体系下电沉积过程晶核成核机理。

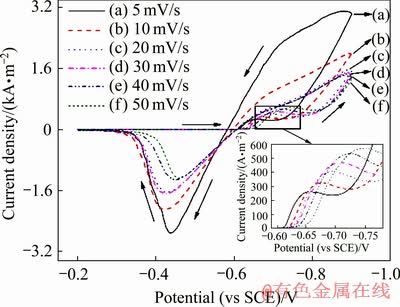

2.3.1 阴极循环伏安测试

在温度20 ℃、阳极溶液乙酸铵浓度1 mol/L、阴极Pb2+浓度50 g/L的条件下分别测试扫描速率5、10、20、30、40、50 mV/s时阴极循环伏安曲线,如图18所示。

由图18可知,所有阴极循环伏安曲线呈现相似的变化趋势,随着电位负向扫描,电流密度开始迅速增加,表明此时阴极开始发生铅析出反应;电流密度达到峰值后略有下降,表明此时阴极附近的Pb2+已经基本消耗完毕,阴极液中Pb2+扩散至阴极附近的速率比Pb2+消耗速率慢,此时扩散成为控制步骤[26];电位继续负扫,电流密度开始明显增加,同时观察试验现象有气体产生,即此时发生析氢反应。反向扫描时出现阳极峰,此过程为阴极铅返溶。

图18 不同扫描速率下的循环伏安曲线

Fig. 18 Cyclic voltammetry curves at different scanning rates

改变扫描速率后,随着扫描速率由5 mV/s增加至50 mV/s,铅的开始析出电位由-0.610 V降低至-0.660 V,同时铅析出峰峰值电流密度也由265 A/m2增加至550 A/m2,所对应电位由-0.635 V降低至-0.744 V。由于可逆电荷转移过程阴极峰值电位不随扫速变化而变化,同时阴、阳极峰值电位差远大于理论值,所以在该体系下,铅的沉积过程是不可逆反应且一步完成双电子转移[27-28]。

2.3.2 阴极线性扫描测试

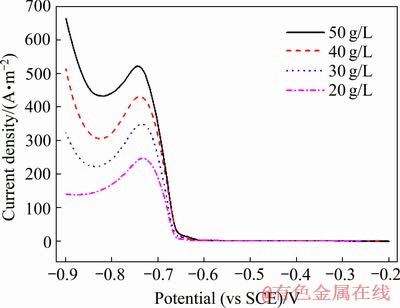

1) 不同Pb2+浓度下阴极极化曲线

在温度20 ℃、阳极溶液乙酸铵浓度1 mol/L、扫描速率50 mV/s的条件下分别测试阴极Pb2+浓度20、30、40、50 g/L时阴极线性扫描曲线,如图19所示。

图19 不同阴极液Pb2+浓度下的阴极极化曲线

Fig. 19 Cathode polarization curves of different Pb2+ concentration

由图19可知,随着阴极Pb2+浓度的增加,阴极铅开始沉积电位略向正向移动,但变化并不明显,说明Pb2+浓度的增加促进了铅沉积反应的发生;电流密度峰值也随着Pb2+浓度的增加而逐渐增加,说明Pb2+浓度的增加加快了反应的进程,这是因为阴极液中铅离子浓度越高,溶液的导电性能越好,同时减少了溶液的浓差极化,促进了溶液的扩散,进而加快沉积反应的进行。

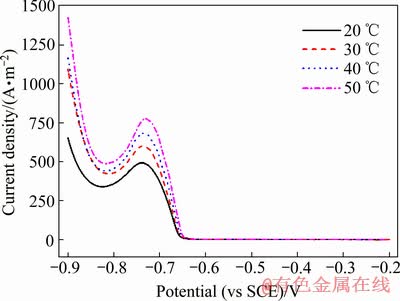

2) 不同温度下的阴极极化曲线

在阴极Pb2+浓度50 g/L、阳极溶液乙酸铵浓度1 mol/L、扫描速率50 mV/s的条件下分别测试温度为20、30、40、50 ℃时阴极线性扫描曲线,如图20所示。

图20 不同温度下的阴极极化曲线

Fig. 20 Cathode polarization curves at different temperatures

由图20可知,随着温度的增加,阴极铅开始沉积的电位基本没有变化,说明温度不会改变反应发生的起始电位;电流密度峰值随着温度的增加而逐渐增加,说明温度的增加加快了反应的进程,这是因为温度升高,溶液中离子扩散速率加快,使溶液导电性增强,进而使反应速率增加。但是温度升高后也同样加快了析氢反应的进行,所以在实际电积生产过程中应选择较为合适的电积温度以达到促进析铅和防止析氢的平衡。

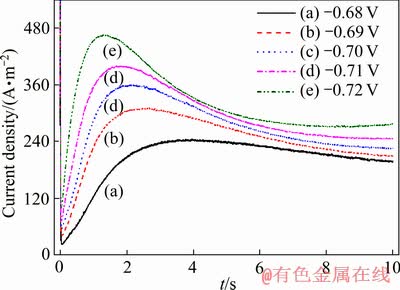

2.3.3 阴极计时电流测试

在20 ℃、阴极Pb2+浓度50 g/L的条件下,采用恒电位阶跃法测定该体系下阴极铅沉积过程的电流-时间暂态曲线,如图21所示。

由图21所示,在刚开始的几秒内,电流密度迅速升高达到一个峰值,在那之后电流密度又开始下降随后趋于稳定,这是由于在结晶初期有大量的晶核形成与新生相的生成导致电流迅速上升并达到最大值,随后是保持平稳或略有下降,最终趋于稳定,此时溶液离子扩散与电化学反应处于动态平衡。

图21 不同阶跃电位下的电流-时间暂态曲线

Fig. 21 Current-time transient curves at different step potentials

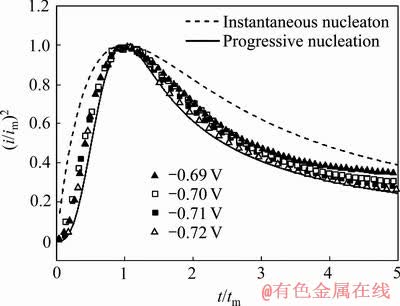

由于铅的电沉积过程初期受扩散控制,并遵循典型的三维半球型成核和晶粒长大机制。根据SCHARIFKER等[29]建立的理论模型,可以通过时间与电流的关系确定成核方式是瞬时成核还是连续成核。瞬时成核和连续成核关系式如(13)、(14)所示。

(13)

(13)

(14)

(14)

式中:im和tm分别为电流-时间暂态曲线的最大电流及其对应时间。

图22所示为(i/im)2与(t/tm)的无量纲关系曲线,由图可知,所测得实验数据与连续成核理论曲线基本吻合,且阶跃电位越负,实际测得曲线越接近于理论曲线,由此说明该体系下阴极铅还原初期符合连续成核规律。

图22 不同电位无量纲(i/im)2-(t/tm)曲线

Fig. 22 Nondimensional curves (i/im)2-(t/tm) in different potentials

3 结论

1) 乙酸盐配位浸出硫酸铅渣的优化工艺条件为:乙酸铵浓度4 mol/L、反应时间1 h、浸出温度70 ℃、液固比6:1。在此工艺条件下浸出硫酸铅渣,铅浸出率93.28%。浸出渣主要由ZnS、PbS组成,可以作为炼铅/锌原料返回冶炼系统。乙酸铅纯溶液隔膜电积的优化条件为:电流密度130 A/m2、Pb2+浓度54.58 g/L、温度30 ℃。在此条件下以硫酸铅渣浸出液直接隔膜电积8h,可以获得表面较为致密平整的阴极铅,其纯度在99.2%以上,阴极电流效率96.16%。

2) 隔膜电沉积铅的阴极还原过程是一个不可逆过程且一步完成双电子转移。升高温度和提高阴极液Pb2+浓度可以促进溶液离子扩散,加快反应进程,提高电流效率。铅在电沉积初期遵循三维连续成核与晶粒长大机制。

3) 提出“乙酸盐配位浸出-隔膜电积”湿法处理硫酸铅渣的新工艺,可有效回收硫酸铅渣中的铅,该工艺各流程不仅可实现溶液闭路循环,同时还可避免铅电积过程惰性阳极钝化的现象。尽管使用隔膜电积生产会造成槽电压的上升,电耗增加,从而略微增加生产成本,但是其环境压力小、生产清洁高效的特点,使得该工艺仍具有较大的前景和竞争力。

REFERENCES

[1] 彭容秋. 重金属冶金学[M]. 长沙: 中南大学出版社, 2003.

PENG Rong-qiu. Heavy metal metallurgy[M]. Changsha: Central South University Press, 2003.

[2] 蒋继穆. 我国铅锌冶炼现状与持续发展[J]. 中国有色金属学报, 2004, 14(S1): s52-s62.

JIANG Ji-mu. Status and sustainable development of lead and zinc smelting industry in China[J]. The Chinese Journal of Nonferrous Metals, 2004, 14(S1): s52-s62.

[3] 黄作仁. QSL法炼铅工艺的新进展[J]. 湖南有色金属, 1997, 13(1): 34-38.

HUANG Zuo-ren. New progress in the lead-smelting process of QSL method [J]. Hunan Nonferrous Metals, 1997, 13(1): 34-38.

[4] 何蔼平, 魏 昶, 黄 波, 吴浩波, 谭春娥. 面向21世纪我国铅冶炼技术的改造和发展思考[J]. 有色金属(冶炼部分), 2000(6): 2-6.

HE Ai-ping, WEI Chang, HUANG Bo, WU Hao-bo, TAN Chun-e. Thoughts on the reform and development of China’s lead smelting technology in the 21st century[J]. Nonferrous Metals (Smelting Part), 2000(6): 2-6.

[5] 陈家镛. 湿法冶金的研究与发展[M]. 北京: 冶金工业出版社, 1998.

CHEN Jia-yong. Research and development of hydrometallurgy[M]. Beijing: Metallurgical Industry Press, 1998.

[6] 童志权. 氯盐浸出-铁粉置换法从硫酸铅渣中回收铅[J]. 湘潭大学自然科学学报, 1991, 13(3): 70-76.

TONG Zhi-quan. Lead recovery from residue containing lead sulphate by means of metal chloride leaching-ferrous power replacing[J]. Natural Science Journal of Xiangtan University, 1991, 13(3): 70-76.

[7] 张传宝, 颜文斌, 徐 辉, 高 峰, 华 骏. 难处理铅锌矿酸浸渣回收硫酸铅的工艺研究[J]. 应用化学, 2012, 41(7): 1188-1192.

ZHANG Chuan-bao, YAN Wen-bin, XU Hui, GAO Feng, HUA Jun. Study on recovery lead sulfate from complex acid leaching residue of lead-zinc mine[J]. Applied Chemical Industry, 2012, 41(7): 1188-1192.

[8] 陈孟杰, 许晏彰, 林正雄. 废铅蓄电池极板粉末湿式处理回收铅[J]. 过程工程学报, 2009, 9(S2): 71-75.

CHEN Meng-jie, SHIU Yan-jang, LIN Cheng-hsiung. Recovery of lead from spent lead batteries by hydrometallurgical method[J]. The Chinese Journal of Process Engineering, 2009, 9(S2): 71-75.

[9] 陈维平, 龚建森, 陈范才. PbSiF6-H2SiF6体系电沉积铅的电化学[J]. 中国有色金属学报, 1996, 6(3): 43-46.

CHEN Wei-ping, Gong Jian-sen, Chen Fan-cai. Electrochemistry of electrodepositing Pb in PbSiF6-H2SiF6 system[J]. The Chinese Journal of Nonferrous Metals, 1996, 6(3): 43-46.

[10] 奚长生, 陈国先, 易飞鸿, 彭翠红, 邹先强. 含铅废渣生产硬脂酸铅的研究[J]. 广东化工, 2001(6): 44-46.

XI Chang-sheng, CHEN Go-xie, YI Fei-hong, PENG Cui-hong, ZOU Xian-qiang. Study on the production of lead stearate using waste material containing lead[J]. Guangdong Chemical Industry, 2001(6): 44-46.

[11] 戴文灿, 陈 涛. 含铅废渣资源化利用的研究[J]. 矿业研究与开发, 2010, 30(3): 58-59.

DAI Wen-can, CHEN Tao. Study on utilization of a residue containing lead as resource[J]. Mining Research and Development, 2010, 30(3): 58-59.

[12] 杨建广, 李焌源, 雷 杰, 杨声海, 何 静, 唐朝波, 陈永明. 一种基于盐酸-锡盐体系的退锡水及从废退锡水中回收锡的方法: 中国, CN103741142A[P]. 2014-04-23.

YANG Jian-guang, LI Jun-yuan, LEI Jie, YANG Sheng-hai, HE Jing, TANG Chao-bo, CHEN Yong-ming. A kind of tin-fading liquid based on the hydrochloric acid-tin salt system and the process of recycling tin from the spent tin-fading liquid: China, CN103741142A[P]. 2014-04-23.

[13] 杨建广, 雷 杰, 彭思尧, 李焌源, 何 静, 杨声海, 唐朝波, 陈永明. 一种从锡阳极泥中回收锡的工艺: 中国, CN104630826[P]. 2015-05-20.

YANG Jian-guang, LEI Jie, PENG Si-yao, LI Jun-yuan, HE Jing, YANG Sheng-hai, TANG Chao-bo, CHEN Yong-ming. A process of tin recovery from the tin anode slime: China, CN103741142A[P]. 2015-05-20.

[14] 彭思尧, 杨建广, 陈 冰, 李树超, 雷 杰, 李焌源. 含锡二次资源隔膜电积回收锡新工艺试验[J]. 中国有色金属学报, 2016, 26(12): 2656-2667.

PENG Si-yao, YANG Jian-guang, CHEN Bing, LI Shu-chao, LEI Jie, LI Jun-yuan. Novel process for tin recovery from stannous secondary resources based on membrane electrodeposition[J]. The Chinese Journal of Nonferrous Metals, 2016, 26(12): 2656-2667.

[15] YANG Jian-guang, YANG Sheng-hai, TANG Chao-bo. The membrane electrowinning separation of antimony from a stibnite concentrate[J]. Metallurgical & Materials Transactions B, 2013, 44(2): 479-481.

[16] 王继峰, 李 静, 杨建广. 用隔膜电积法从辉铋矿精矿中回收铋[J]. 湿法冶金, 2012, 31(1): 45-48.

WANG Ji-feng, LI Jing, YANG Jian-guang. Recovery of bismuth from a bismuthinite concentrate by membrane- electrowinning[J]. Hydrometallurgy of China, 2012, 31(1): 45-48.

[17] NEDWED T, CLIFFORD D A. Feasibility of extracting lead from lead battery recycling site soil using high- concentration chloride solutions[J]. Environmental Progress, 2000, 19(3): 197-206.

[18] 杨声海, 吴彦增, 孙彦伟, 何 静, 唐朝波, 杨建广, 陈永明. 甲基磺酸体系电沉积铅过程中阳极反应的电化学研究[J]. 湿法冶金, 2018, 37(5): 356-361.

YANG Sheng-hai, WU Yan-zeng, SUN Yan-wei, HE Jing, TANG Chao-bo, YANG Jian-guang, CHEN Yong-ming. Electrochemistry of anodic reactions in MSA system during electrowinning of lead[J]. Hydrometallurgy of China, 2018, 37(5): 356-361.

[19] 蔡文斌, 柳厚田, 周伟舫. 硫酸溶液中铅阳极膜研究的几个问题(一)[J]. 电化学, 1995, 1(3): 259-262.

CAI Wen-bin, LIU Hou-tian, ZHOU Wei-fang. Problems on the study of anodic films on Pb in sulfuric acid solution (Ⅰ)[J]. Electrochemistry, 1995, 1(3): 259-262.

[20] DEAN J A. Lange’s handbook of chemistry[M]. New York: McGraw-Hill, 1999.

[21] 王瑞祥, 唐谟堂, 杨建广, 杨声海, 张文海, 唐朝波, 何 静. Zn(Ⅱ)-NH3-Cl--CO32--H2O体系中Zn(Ⅱ)配合平衡[J]. 中国有色金属学报, 2008, 18(S1): s192-s198.

WANG Rui-xiang, TANG Mo-tang, YANG Jian-guang, YANG Sheng-hai, ZHANG Wen-hai,TANG Chao-bao, HE Jing. Thermodynamics of Zn(Ⅱ) complex equilibrium in system of Zn(Ⅱ)-NH3-Cl--CO32--H2O[J]. The Chinese Journal of Nonferrous Metals, 2008, 18(S1): s192-s198.

[22] TANG Mo-tang, YANG Jian-guang, YANG Sheng-hai, TANG Chao-bo. Thermodynamic calculation of Sn(Ⅳ)- NH4+-Cl--H2O system[J]. Transactions of Nonferrous Metals Society of China, 2004, 14(4): 802-806.

[23] 唐朝波. 铅、锑还原造锍熔炼新方法研究[D]. 长沙: 中南大学, 2003.

TANG Chao-bo. New process studies on reducing-making matte smelting of lead and antimony[D]. Changsha: Central South University, 2003.

[24] 姚维义, 唐朝波, 唐谟堂, 李增荣, 刘丰城. 硫化铅精矿无SO2排放反射炉一步炼铅半工业试验[J]. 中国有色金属学报, 2001, 11(6): 1127-1130.

YAO Wei-yi, TANG Chao-bo, TANG Mo-tang, LI Zeng-rong, LIU Feng-cheng. One-stage smelting lead from lead sulfide concentrates in reverberatory furnace without sulfur dioxide[J]. The Chinese Journal of Nonferrous Metals, 2001, 11(6): 1127-1130.

[25] 程春枝. 硫化铅锌选矿工艺探讨[J]. 世界有色金属, 2019(4): 69-70.

CHENG Chun-zhi. Discussion on beneficiation technology of lead and zinc sulfide[J]. The World Nonferrous Metals, 2019(4): 69-70.

[26] WEN S X, SZPUNAR J A. Nucleation and growth of tin on low carbon steel[J]. Electrochimica Acta, 2005, 50(12): 2393-2399.

[27] LEI Jie, YANG Jian-guang. Electrochemical mechanism of tin membrane electro-deposition in chloride solutions[J]. Journal of Chemical Technology & Biotechnology, 2017, 92: 861-867.

[28] NAN Tian-xiang, YANG Jian-guang, CHEN bing. Electrochemical mechanism of tin membrane electrodeposition under ultrasonic waves[J]. Ultrasonics- Sonochemistry, 2018, 42: 731-737.

[29] SCHARIFKER B R, MOSTANY J. Three-dimensional nucleation with diffusion controlled growth: Part Ⅰ. Number density of active sites and nucleation per site[J]. Journal of Electroanalytical Chemistry and Interfacial Electrochemistry, 1984, 177: 13-23.

New technology and mechanism for extracting lead from lead sulfate residue by membrane electrodeposition

DING Long, YANG Jian-guang, NAN Tian-xiang, LI Ling-chen, WANG wen-chao, YAN wan-peng

(School of Metallurgy and Environmental, Central South University, Changsha 410083, China)

Abstract: According to the theory of material balance and charge balance, the thermodynamic analysis of Pb(Ⅱ)-Ac--H+-H2O system was carried out. The conclusion is that the equilibrium concentration of PbAc+ in solution is the highest in the range of pH value close to the real leach solution. Using lead sulfate residue as raw material, the optimum conditions of this process were obtained by single factor experiment. The optimum conditions and experimental results of leaching are finally determined as follows: temperature of 70 ℃, reaction time of 1 h, ammonium acetate concentration of 4 mol/L, the ratio of liquid to solid of 4:1. The leaching efficiency of lead is 93.28%. The optimum conditions and experimental results of membrane electrodeposition are finally determined as follows: temperature of 30 ℃, Pb2+ concentration of 50 g/L, current density of 100 A/m2. The cathode current efficiency could reach 98%, the DC power consumption is 700 kW·h per ton Pb. When electrowinning with selective leaching solution under the optimal process conditions, and a relatively compact and flat lead can be obtained at the cathode with a purity of 99.2%, and the current efficiency of the cathode is 96.16%. The electrochemical behavior of lead electrodeposition was investigated. It is an irreversible reaction of lead membrane electrodeposition; the initial process of lead electrodeposition follows the diffusion controlled three-dimensional nucleation and grain growth mechanism; ion diffusion rate and current efficiency are improved by the increase of temperature and concentration of Pb2+.

Key words: lead sulfate residual; coordination leaching; membrane electrodeposition; acetate system; electrochemical mechanism

Foundation item: Project(51574294) supported by the National Natural Science Foundation of China

Received date: 2019-12-02; Accepted date: 2020-06-11

Corresponding author: YANG Jian-guang; Tel: +86-731-88830470; E-mail: jianguang_y@163.com

(编辑 王 超)

基金项目:国家自然科学基金资助项目(51574294);

收稿日期:2019-12-02;修订日期:2020-06-11

通信作者:杨建广,教授,博士;电话:0731-88830470;E-mail:jianguang_y@163.com

摘 要:根据物料平衡和电荷平衡原理,对Pb(Ⅱ)-Ac--H+-H2O体系进行热力学分析,分析结果表明在接近于实际浸出液的pH值范围内,溶液中PbAc+平衡浓度最高。以湿法炼锌产出的硫酸铅渣为原料,采用单因素实验法优化“乙酸盐配位浸出-隔膜电积提取铅”的主要工艺条件,采用单因素试验法优化乙酸铅溶液隔膜电积工艺条件,采用线性扫描、循环伏安等电化学测试手段研究Pb(Ⅱ)-Ac--H2O体系铅电积过程中阴极电化学行为。结果表明:在反应时间1 h、浸出温度70 ℃、乙酸铵浓度4 mol/L、液固比4:1的优化条件下浸出硫酸铅渣,铅浸出率93.28%。在电积温度30 ℃、Pb2+浓度50 g/L、电流密度100 A/m2的条件下阴极电流效率98%左右,每吨Pb直流电耗约700 kW·h。在此条件下以硫酸铅渣浸出液直接作为电积液隔膜电积8 h在阴极可以获得纯度99.2%较为致密平整的电铅,阴极电流效率96.16%。铅的还原沉积过程是一个不可逆过程,铅在电沉积初期遵循三维连续成核与颗粒长大机制,升高温度和提高阴极液Pb2+浓度可以促进溶液离子扩散,提高电流效率。

[1] 彭容秋. 重金属冶金学[M]. 长沙: 中南大学出版社, 2003.

PENG Rong-qiu. Heavy metal metallurgy[M]. Changsha: Central South University Press, 2003.

[2] 蒋继穆. 我国铅锌冶炼现状与持续发展[J]. 中国有色金属学报, 2004, 14(S1): s52-s62.

[3] 黄作仁. QSL法炼铅工艺的新进展[J]. 湖南有色金属, 1997, 13(1): 34-38.

[4] 何蔼平, 魏 昶, 黄 波, 吴浩波, 谭春娥. 面向21世纪我国铅冶炼技术的改造和发展思考[J]. 有色金属(冶炼部分), 2000(6): 2-6.

[5] 陈家镛. 湿法冶金的研究与发展[M]. 北京: 冶金工业出版社, 1998.

[6] 童志权. 氯盐浸出-铁粉置换法从硫酸铅渣中回收铅[J]. 湘潭大学自然科学学报, 1991, 13(3): 70-76.

[7] 张传宝, 颜文斌, 徐 辉, 高 峰, 华 骏. 难处理铅锌矿酸浸渣回收硫酸铅的工艺研究[J]. 应用化学, 2012, 41(7): 1188-1192.

[8] 陈孟杰, 许晏彰, 林正雄. 废铅蓄电池极板粉末湿式处理回收铅[J]. 过程工程学报, 2009, 9(S2): 71-75.

[9] 陈维平, 龚建森, 陈范才. PbSiF6-H2SiF6体系电沉积铅的电化学[J]. 中国有色金属学报, 1996, 6(3): 43-46.

[10] 奚长生, 陈国先, 易飞鸿, 彭翠红, 邹先强. 含铅废渣生产硬脂酸铅的研究[J]. 广东化工, 2001(6): 44-46.

[11] 戴文灿, 陈 涛. 含铅废渣资源化利用的研究[J]. 矿业研究与开发, 2010, 30(3): 58-59.

[13] 杨建广, 雷 杰, 彭思尧, 李焌源, 何 静, 杨声海, 唐朝波, 陈永明. 一种从锡阳极泥中回收锡的工艺: 中国, CN104630826[P]. 2015-05-20.

[14] 彭思尧, 杨建广, 陈 冰, 李树超, 雷 杰, 李焌源. 含锡二次资源隔膜电积回收锡新工艺试验[J]. 中国有色金属学报, 2016, 26(12): 2656-2667.

[16] 王继峰, 李 静, 杨建广. 用隔膜电积法从辉铋矿精矿中回收铋[J]. 湿法冶金, 2012, 31(1): 45-48.

[18] 杨声海, 吴彦增, 孙彦伟, 何 静, 唐朝波, 杨建广, 陈永明. 甲基磺酸体系电沉积铅过程中阳极反应的电化学研究[J]. 湿法冶金, 2018, 37(5): 356-361.

[19] 蔡文斌, 柳厚田, 周伟舫. 硫酸溶液中铅阳极膜研究的几个问题(一)[J]. 电化学, 1995, 1(3): 259-262.

[20] DEAN J A. Lange’s handbook of chemistry[M]. New York: McGraw-Hill, 1999.

[23] 唐朝波. 铅、锑还原造锍熔炼新方法研究[D]. 长沙: 中南大学, 2003.

[24] 姚维义, 唐朝波, 唐谟堂, 李增荣, 刘丰城. 硫化铅精矿无SO2排放反射炉一步炼铅半工业试验[J]. 中国有色金属学报, 2001, 11(6): 1127-1130.