文章编号:1004-0609(2016)-01-0060-06

过冷度对Ni-Cu合金枝晶偏析影响的相场法模拟

侯超杰,靳玉春,赵宇宏,侯 华,佟乐乐

(中北大学 材料科学与工程学院,太原 030051)

摘 要:

采用耦合热扰动的相场模型,对Ni-Cu合金枝晶生长中的枝晶形貌和微观偏析进行计算和分析,并研究过冷度对其凝固过程中溶质分布的影响。结果表明:随着过冷度的增加,二次枝晶变的更发达,枝晶主干变细,一次枝晶干轴对称中心处的溶质浓度升高,一次枝晶干和二次枝晶臂间富集的溶质更多。过冷度越大,固液界面前沿溶质扩散层越薄,枝晶的微观偏析越严重,即溶质微观偏析程度随过冷度的增大而增大。

关键词:

中图分类号:TG146.1 文献标志码:A

Ni-Cu合金在工业领域有着非常重要的应用,其结晶方式为树枝状生长,一次枝晶臂两侧存在大量二次枝晶[1]。在其实际凝固中难以得到完全均衡态的组织,只能进行非平衡凝固。凝固过程中溶质元素的重新分配会造成合金元素在晶粒内部和晶界的分布不均匀,从而导致成分偏析[2]。溶质的微观偏析会降低金属产品的力学性能,因此,对金属产品进行定量预测就显得尤为重要[3]。采用实验方法研究微观偏析时由于观察及测定困难不能准确的进行分析。随着计算模拟技术在凝固领域的广泛应用,发展出许多凝固微观组织的数值模拟方法。其中相场法[4](Phase field method)由于可以对凝固过程微观组织的演化进行更为贴近真实数据的模拟,已成为预测凝固微观组织的重要手段[5-7]。以Ginzburg-Landau理论为物理基础[8],通过微分方程来体现具有特定物理机制的扩散、有序化势和热力学驱动的综合作用[9],再通过计算机编程求解上述方程,从而获枝晶的凝固微观形貌。

金属材料的性能不仅会受到其晶粒大小的影响,更取决于枝晶的细化程度及显微偏析的分布。因此,掌握凝固过程的组织生长是获得理想产品的关键。本文作者采用KKS模型,通过耦合热扰动的相场模型模拟Ni-Cu二元合金枝晶生长过程中过冷度对枝晶偏析的影响。对枝晶偏析情况进行了预测,可据此优化工艺,得到力学性能更优良的铸件。

1 相场模型及理论求解

1.1 相场方程

(1)

(1)

(2)

(2)

式中:相场变量Φ=0代表液态,Φ=1代表固态; 为Φ对时间求导数;

为Φ对时间求导数; 为弛豫时间;

为弛豫时间; 为拉普拉斯算子;

为拉普拉斯算子; 为界面能量梯度系数;

为界面能量梯度系数; 代表分别对于x、y求偏导;u=(T-Tm)/(L/cp)为无量纲温度;Tm、L和cp分别是金属熔点、潜热和定压比热容;t为时间;D为热扩散系数,λ为跟界面动力学相关的参数;

代表分别对于x、y求偏导;u=(T-Tm)/(L/cp)为无量纲温度;Tm、L和cp分别是金属熔点、潜热和定压比热容;t为时间;D为热扩散系数,λ为跟界面动力学相关的参数; 为界面区域固相率;

为界面区域固相率; 和

和 是跟界面法相矢量相关的参数。

是跟界面法相矢量相关的参数。

1.2 溶质扩散方程

在合金模拟时耦合了溶质场方程,溶质扩散方程

用自由能密度表示,即

(3)

(3)

式中:D(Φ)为溶质扩散系数; c和

c和 cc是自由能密度

cc是自由能密度 对浓度的一阶和二阶偏微分;Δ为无量纲过冷度。

对浓度的一阶和二阶偏微分;Δ为无量纲过冷度。

1.3 温度场控制方程

在研究中,潜热影响通过在相应的温度场网格中相场变量的变化量之和来估计[10]。这样热扩散方程可表示为

(4)

(4)

式中:D是热扩散系数,D=λ/(ρcp)(λ为导热系数);T表示温度;L表示潜热。

1.4 扰动模型

微观上的扰动主要源于固液两相的热流扰动,而界面噪声是两相间原子交换的结果。扰动分为能量守恒扰动和非能量守恒扰动,其中起决定作用的是能量守恒扰动[11]。以下为加入能量守恒扰动后的无量纲温度场控制方程:

(5)

(5)

式中: 为无量纲温度为时间的偏导;

为无量纲温度为时间的偏导; 为相场对时间的偏导。

为相场对时间的偏导。

满足高斯分布

满足高斯分布

(6)

(6)

式中: 为量化随机扰动;qm和qn为

为量化随机扰动;qm和qn为 的横向和纵向分量;δmn为Kronecker函数;δ为delta函数;

的横向和纵向分量;δmn为Kronecker函数;δ为delta函数; 和

和 为位置矢量;t为时间。无量纲热扰动幅值(Fu)定义如下:

为位置矢量;t为时间。无量纲热扰动幅值(Fu)定义如下:

(7)

(7)

式中:Tm为熔点温度;L为凝固潜热;W为界面厚度;kB为Boltzmann常数;W0为界面厚度。

2 数值求解

2.1 初始条件和边界条件

假设初始晶核半径为r0,则

时,Φ=1,u=0,C=C0 (8)

时,Φ=1,u=0,C=C0 (8)

时,Φ=-1,u=-Δ,C=C0 (9)

时,Φ=-1,u=-Δ,C=C0 (9)

式中:x和y分别是横坐标和纵坐标;Δ是无量纲过冷度;C0是合金初始成分,相场计算区域边界采用Zero-Neumann边界条件[12]。

2.2 合金热物性参数

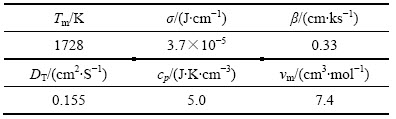

模拟所用镍铜合金物性参数如表1所列。

表1 Ni-Cu合金物性参数[13]

Table 1 Physical Parameter of Ni-Cu alloy

2.3 数值计算方法

为了差分方便,对于相场和温度场的控制方程都采用均匀网格显示算法,即向前Euler法。引入空间步长Δx、Δy,且Δx=Δy,时间步长Δt。为了获得可靠和稳定的计算结果,空间步长Δx和时间步长Δt应满足Δx≤W0和Δt≤(τ0Δx2)/(5W02)[14]。

为了计算二次枝晶臂间距λ(z)和幅值A(z),首先要计算一个稳态的枝晶主干尖端形状x0(z),然后再计算耦合强度系数为λ的枝晶主干尖端形状x0(z,t),则

(10)

(10)

(11)

(11)

式中:z是距枝晶主干尖端的距离;v是枝晶主干尖端速度;N(z)表示在距枝晶主干尖端z处在(t2-t1)时间内曲线x(z,t)极值点的个数。

3 模拟结果与分析

3.1 枝晶形貌及溶质分布

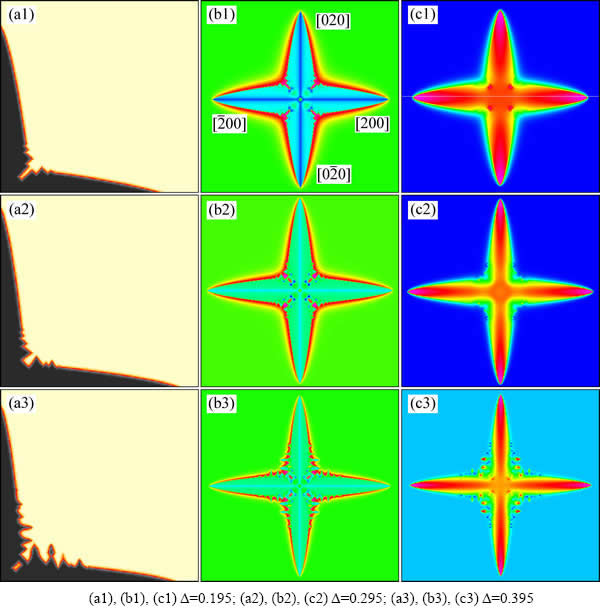

分别模拟过冷度系数Δ为0.195、0.295、0.395时镍铜合金的枝晶生长,模拟中加入了热噪声扰动,并着重研究过冷度对枝晶生长的影响。

图1所示为在1267 K下对镍铜合金过冷熔体的凝固过程进行模拟而获得的相场分布、溶质分布和温度分布情况。由图1可以看出,溶质场及枝晶形貌的分布与实际情况相吻合。在基面{001}上,4条枝晶分别沿着<2 0 0>、< 0 0>、<0

0 0>、<0  0>、<0 2 0>4个晶向对称生长,一次枝晶主干间互成直角,一次枝晶与其上生长的二次枝晶臂间也约成90°的夹角。

0>、<0 2 0>4个晶向对称生长,一次枝晶主干间互成直角,一次枝晶与其上生长的二次枝晶臂间也约成90°的夹角。

图1 不同过冷度系数时枝晶的相场、溶质场和温度场的形貌

Fig. 1 Morphologies of dendritic ((a1), (a2), (a3)), solute field ((b1), (b2), (b3)) and thermal field ((c1), (c2), (c3)) at different supercoolings

图1(b1)所示为溶质的具体分布图。由图1可看出,固相中的溶质浓度偏低,贫铜区基本集中在一次枝晶和二次枝晶臂的轴对称中心处。这是由于凝固时枝晶尖端曲率效应引起过冷,使固相线向下移动,而固相中溶质的扩散速度又远远小于枝晶的生长速度[15]。

溶质的富集主要集中在液固界面前沿,在凝固界面前沿附近出现了溶质Cu的富集。其中一次枝晶根部液固界面前沿的溶质富集程度最高,原因有以下两点:首先,镍铜合金的凝固属于非平衡结晶过程,而且合金在凝固过程中需要对溶质进行再分配。在非平衡凝固条件下,液相中溶质的扩散速度小于枝晶生长速度,导致凝固析出的溶质不能及时充分地扩散到液相中,从而在枝晶前沿富集。其次,一次枝晶根部的溶质扩散通道被二次枝晶臂包围,溶质扩散较困难,严重阻碍了该处溶质的扩散,因此,该处也就成为溶质富集程度最高的区域。

图1(a1)、(a2)、(a3)所示分别为同一时刻不同过冷度下合金凝固的枝晶形貌。由图1(a1)、(a2)和(a3)可知,随着过冷度的加大,枝晶的侧向分支变发达,并且枝晶主干也相对要细一点。过冷度较小时,只有少量的二次枝晶出现,二次枝晶也比较小,且枝晶主干相对其他两个也要更粗一点。这表明,过冷度的增大会促进枝晶的生长,且随着过冷度的变大,枝晶的生长速度增加,二次枝晶更加发达,枝晶主干变细。

图1(b1)、(b2)和(b3)所示分别为不同初始温度下枝晶的溶质场分布。由图1(b1)、(b2)和(b3)可以看出,溶质的分布和枝晶的生长保持一致。随着过冷度的增加,枝晶尖端生长速率增大,会析出更多的溶质,所以在大过冷度下时,固液界面前的溶质浓度梯度和最高溶质浓度都要比小过冷度大。

合金在不同初始温度下凝固时,相同时间下枝晶生长的温度场分布如图1(c1)、(c2)和(c3)所示。从图1(c1)、(c2)和(c3)可以看出,温度分布与枝晶生长形貌相符,由于凝固潜热的影响,液相中的温度低于固相的,固液界面处的温度最高。当过冷度较大时,初始温度较低,所以枝晶生长的快,释放的潜热更多,固相温度升高的就更快,从而导致热量来不及充分扩散,所以最高温度也就越大,温度差也变的更大。

3.2 过冷度对一次枝晶对称轴各处溶质分布的影响

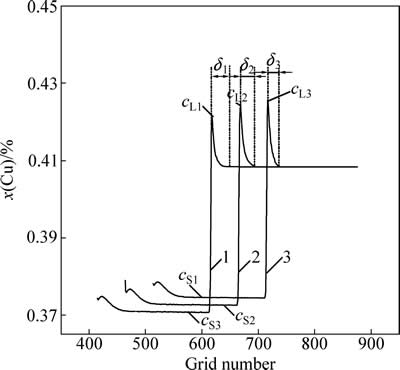

图2所示为凝固时间t=12000Δt时不同过冷度下一次枝晶对称轴处沿<2 0 0>晶向生长的溶质浓度分布曲线图。曲线1、2、3分别对应过冷度系数Δ为0.195、0.295、0.395时,枝晶轴对称中心方向各处的溶质分布曲线。cL1、cL2、cL3分别为3种不同过冷下枝晶尖端前沿固液界面处液相一侧的最高溶质浓度;cS1、cS2、cS3则分别为<2 0 0>晶向一次枝晶干轴对称中心溶质Cu的浓度。从图2中可以看出,固相中溶质浓度比较低。在液固界面固相一侧附近,溶质浓度急剧增大,在界面处达到最大值,在界面前沿的液相区存在一个扩散层,在扩散层中浓度以指数关系朝着液相初始浓度递减,一定距离后浓度值又等于初始浓度。这是典型的由扩散产生的溶质再分配图。

图2 不同过冷度下一次枝晶干轴对称中心沿<2 0 0>晶向的浓度分布

Fig. 2 Concentration distribution of center of single crystal dry axis along <2 0 0> crystal orientation under different supercoolings

由图2可看出,随着过冷度的不断增加,一次枝晶轴对称中心处的溶质浓度也持续提高。原因有以下两点:1) 随着凝固温度的降低,凝固点在相图上的液相线与固相线向右移动,因而凝固时的平衡浓度增大,从而导致在凝固过程中固液界面溶质再分配时固相中的浓度增大,过冷度越大,固相中溶质浓度也就越高;2) 无论过冷度大小与否,液固界面处总是处于局部平衡状态。因此,即使在非平衡结晶过程中,液固界面处固相侧溶质浓度cS和液相侧溶质浓度cL的比值依然满足溶质平衡扩散系数k0,即k0=cS/cL,根据前文得出的cL1<cL2<cL3即得到cS1>cS1>cS1,即过冷度越大固相中溶质浓度越高。

从图2中还可以看到,过冷度会影响枝晶尖端前沿的溶质扩散层厚度δ。随着过冷度增大,枝晶尖端前沿的溶质扩散层变薄。这是由于合金凝固时,从固相中析出的溶质需通过溶质扩散层释放到液相中去,溶质扩散的长度λs=DL/v取决于液相溶质扩散系数DL和枝晶生长速度v的比值。由于枝晶生长速度v随过冷度的增加而增大,故熔体中溶质扩散的长度λs随过冷度的增大而减小,从而导致枝晶尖端的溶质扩散层厚度δ随过冷度的增大减小。

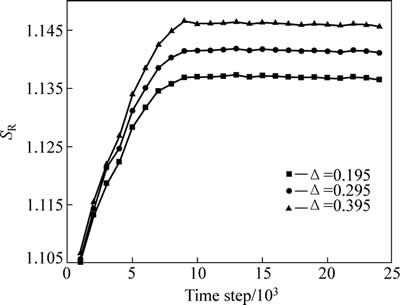

3.3 过冷度对合金元素显微偏析的影响

当合金以树枝状方式凝固时,由于溶质的重新分布引起显微偏析,从而导致枝晶的晶内偏析。溶质元素在枝晶干和枝晶间的浓度差反映出溶质元素的偏析程度,因此通常利用枝晶间最大溶质浓度cmax与枝晶干最小溶质浓度cmin的比值即偏析比SR=cmax/cmin来表示微观偏析的大小。合金元素的显微偏析对合金的均匀化程度及力学性能具有重要影响,因此,理论和实践方面对元素偏析进行研究具有重要意义。

凝固过程中的偏析取决于元素的有效分配系数,在不同的过冷度条件下凝固速度、凝固温度范围、溶质扩散速率等有明显的差别,因此不同的过冷度会导致不同程度的微观偏析。图3所示为不同过冷度下溶质的偏析比曲线。从图3中可以看出,过冷度越大,微观偏析就越严重。

由图3可知,Cu元素在晶间的浓度要高于晶干的浓度(SR>1),为正偏析。即镍铜合金凝固时会向液相中析出溶质Cu,而Cu在液相中的扩散速度小于枝晶生长速度,析出的溶质扩散不充分,从而在液固界面前沿富集,形成图3所示的浓度分布情况。随着过冷度增大,枝晶生长速度加快,两者成正比。随着枝晶生长速度的加快,析出到液相中的溶质变多,二次枝晶也变的越发达,对界面前沿富集溶质扩散的阻碍更大,溶质越难扩散[16]。凝固后的枝晶轴富集了高熔点的镍元素,而在枝晶间区内低熔点的铜元素浓度较高。最终导致溶质的偏析比变大,即微观偏析随着过冷度的增加变得严重。

图3 不同过冷度下元素Cu的偏析比曲线

Fig. 3 Segregation ratio curves of Cu under different supercoolings

4 结论

1) 镍铜合金凝固时高熔点的镍集中于一次枝晶干和二次枝晶臂的中心,低熔点的溶质铜富集于液固界面前沿。

2) 在大过冷度下时,枝晶的生长速度增加,二次枝晶更加发达,枝晶主干变细。

3) 随着过冷度增大,枝晶对称轴中心溶质浓度增大,枝晶尖端前沿溶质扩散层厚度减小,固液界面前沿的溶质浓度梯度和最高溶质浓度都要比小过冷度下的大。

4) 过冷度越大,SR越大,即微观偏析越严重。

REFERENCES

[1] 朱昌盛, 王智平, 荆 涛, 肖荣振. 二元合金微观偏析的相场法数值模拟[J]. 物理学报, 2006, 55(3): 1502-1507.

ZHU Chang-sheng, WANG Zhi-ping, JING Tao, XIAO Rong-zhen. Numerical simulation of solute segregation patterns for a binary alloy using phase-field approach[J]. Acta Physica Sinica, 2006, 55(3): 1502-1507.

[2] 刘明翔, 王 开, 夏 丹, 蒋 涛, 朱子宗. Al-Si二元合金微观偏析的相场法模拟[J]. 材料热处理学报, 2014, 35(3): 213-217.

LIU Ming-xiang, WANG Kai, XIA Dan, JIANG Tao, ZHU Zi-zong. Numerical simulation of the microsegregation of Al-Si binary alloy using phase-field method[J]. Transactions of Materials and Heat Treatment, 2014, 35(3): 213-217.

[3] XIAO Rong-zhen, AN Guo-sheng, ZHU Chang-sheng, WANG Zhi-ping, YANG Shi-yin. Comparative analysis of isothermal and non-isothermal solidification of binary alloys using phase-field model[J]. Transactions of Nonferrous Metals Society of China, 2014, 24(11): 3639-3644.

[4] 陈 志, 宋庆军, 陈安琪, 李 阳, 孔佑超, 李 峰. 相场法模拟凝固微观组织演化研究进展[J]. 铸造技术, 2011, 32(3): 384-387.

CHEN Zhi, SONG Qing-jun, CHEN An-qi, LI Yang, KONG You-chao, LI Feng. Recent research and progress on solidification simulated microstructures by phase field method[J]. Foundry Technology, 2011, 32(3): 384-387.

[5] KUNDIN J, SIQUIERI R, EMMERICH H. A quantitative multi-phase-field modeling of the microstructure evolution in a peritectic Al-Ni alloy[J]. Physica D, 2013, 243(1): 116-127.

[6] ZHANG Shu-zhou, ZHANG Rui-jie, QU Xuan-hui, FANG Wei, LIU Ming-zhi. Phase field simulation for non-isothermal solidification of multicomponent alloys coupled with thermodynamics database[J]. Transactions of Nonferrous Metals Society of China, 2013, 23(8): 2361-2367.

[7] 王明光, 赵宇宏, 任娟娜, 穆彦青, 王 伟, 杨伟明, 李爱红, 葛洪浩, 侯 华. 相场法模拟NiCu合金非等温凝固枝晶生长[J]. 物理学报, 2011, 60(4): 93-98.

WANG Ming-guang, ZHAO Yu-hong, REN Juan-na, MU Yan-qing, WANG Wei, YANG Wei-ming, LI Ai-hong, GE Hong-hao, HOU Hua. Phase-field simulation of Non-Isothermal dendritic growth of NiCu alloy[J]. Acta Physica Sinica, 2011, 60(4): 93-98.

[8] 龙文元, 蔡启舟, 陈立亮, 魏伯康. 二元合金等温凝固过程的相场模型[J]. 物理学报, 2005, 54(1): 256-262.

LONG Wen-yuan, CAI Qi-zhou, CHEN Li-liang, WEI Bo-kang. Phase-field modeling of isothermal solidification in binary alloy[J]. Acta Physica Sinica, 2005, 54(1): 256-262.

[9] 袁训锋, 丁雨田. 强界面能各向异性下二元Ni-Cu合金枝晶生长过程的相场法模拟[J]. 中国有色金属学报, 2011, 21(7): 1656-1663.

YUAN Xun-feng, DING Yu-tian. Phase-field simulation of dendrite growth process for binary Ni-Cu alloy with anisotropy of strong interface energy[J]. The Chinese Journal of Nonferrous Metals, 2011, 21(7): 1656-1663.

[10] LONG Wen-yuan, LV Dong-lan, XIA Chun, PAN Mei-man, CAI Qi-zhou, CHEN Li-liang. Phase-field simulation of non-isothermal solidification dendrite growth of binary alloy under the force flow [J]. Acta Physica Sinica, 2009, 58(11): 7802-7808.

[11] 张玉妥, 李东辉, 王承志, 李依依. 用相场方法模拟Fe-C合金枝晶生长[J]. 材料研究学报, 2009, 23(3): 317-322.

ZHANG Yu-tuo, LI Dong-hui, WANG Cheng-zhi, LI Yi-yi. Simulation of dendrite growth of Fe-C alloy using Phase field method[J]. Chinese Journal of Materials Research, 2009, 23(3): 317-322.

[12] CHEN Yu-juan, CHEN Chang-le. Simulation of the influence of convection velocity on upstream dendritic growth using phase-field method[J]. Acta Physica Sinica, 2008, 57(7): 4585-4589.

[13] 刘 强, 杨湘杰, 刘志凌. 强迫对流对合金凝固枝晶微观偏析影响的相场法模拟[J]. 铸造技术, 2013, 34(12): 1698-1701.

LIU Qiang, YANG Xiang-jie, LIU Zhi-ling. Simulation on effect of forced flow on microsegregation in binaryalloy based on phase field method[J]. Foundry Technology, 2013, 34(12): 1698-1701.

[14] ZHAO Yu-hong, LIU Wei-jin, HOU Hua, ZHAO Yu-hui. Impact on solidification dendrite growth by interfacial atomic motion time with phase-field method[J]. Materials Science Forum, 2013, 749: 660-667.

[15] WANG Jun-wei, WANG Zhi-ping, LU Yang, ZHU Chang-sheng, FENG Li, XIAO Rong-zhen. Effect of forced lamina flow on microsegregation simulated by phase field method quantitatively[J] Transactions of Nonferrous Metals Society of China, 2012, 22(2): 391-397.

[16] 尧军平, 李翔光, 龙文元, 张 磊, 王法军, 李 文. 镁合金微观偏析相场法定量数值模拟[J]. 中国有色金属学报, 2014, 24(1): 36-43.

YAO Jun-ping, LI Xiang-guang, LONG Wen-yuan, ZHANG Lei, WANG Fa-jun, LI Wen. Numerical simulation of microsegregation of magnesium alloys quantitatively using phase-field method[J]. The Chinese Journal of Nonferrous Metals, 2014, 24(1): 36-43.

Numerical simulation for influence of super-cooling degree by phase-field method on microsegregation of nickel-copper alloy

HOU Chao-jie, JIN Yu-chun, ZHAO Yu-hong, HOU Hua, TONG Le-le

(College of Materials Science and Engineering, North University of China, Taiyuan 030051, China)

Abstract: Based on KKS model coupling the phase field and concentration field, the dendritic growth process model for Ni-Cu alloy during isothermal solidifications was developed. The solute distribution of nickel-copper alloy during the metal solidification was simulated, the effects of supercooling (ΔT) on the highest solute concentration in front of the dendrite tip and solute segregation ratio were studied emphatically. The results indicate that, the larger the supercooling ΔT is, the higher the concentration maximum value in front of the dendrite tip is, the severer the microsegregation is. The supercooling can trigger the growth of the secondary arms and increase the growth rate of the primary dendrite. As the supercooling increases, the microsegregation increases.

Key words: Ni-Cu alloy; phase-field method; super-cooling degree; microsegregation

Foundation item: Project (2014DFA50320) supported by International Cooperation of Ministry of Science and Technology of China; Projects (51574207, 51574206, 51204147, 51274175) supported by the National Natural Science Foundation of China; Projects (2013081017, 2012081013) supported by International Science and Technology Cooperation of Shanxi Province, China

Received date: 2015-02-09; Accepted data: 2015-05-07

Corresponding author: ZHAO Yu-hong; Tel: +86-15035172958; E-mail: zyh388@sina.com

(编辑 李艳红)

基金项目:科技部国际科技合作项目(2014DFA50320);国家自然科学基金资助项目(51574207,51574206,51204147,51274175);山西省国际科技合作项目(2013081017,2012081013)

收稿日期:2015-02-09;修订日期:2015-05-07

通信作者:赵宇宏,教授,博士,电话:15035172958,E-mail:zyh388@sina.com

摘 要:采用耦合热扰动的相场模型,对Ni-Cu合金枝晶生长中的枝晶形貌和微观偏析进行计算和分析,并研究过冷度对其凝固过程中溶质分布的影响。结果表明:随着过冷度的增加,二次枝晶变的更发达,枝晶主干变细,一次枝晶干轴对称中心处的溶质浓度升高,一次枝晶干和二次枝晶臂间富集的溶质更多。过冷度越大,固液界面前沿溶质扩散层越薄,枝晶的微观偏析越严重,即溶质微观偏析程度随过冷度的增大而增大。

[1] 朱昌盛, 王智平, 荆 涛, 肖荣振. 二元合金微观偏析的相场法数值模拟[J]. 物理学报, 2006, 55(3): 1502-1507.

[2] 刘明翔, 王 开, 夏 丹, 蒋 涛, 朱子宗. Al-Si二元合金微观偏析的相场法模拟[J]. 材料热处理学报, 2014, 35(3): 213-217.

[4] 陈 志, 宋庆军, 陈安琪, 李 阳, 孔佑超, 李 峰. 相场法模拟凝固微观组织演化研究进展[J]. 铸造技术, 2011, 32(3): 384-387.

[7] 王明光, 赵宇宏, 任娟娜, 穆彦青, 王 伟, 杨伟明, 李爱红, 葛洪浩, 侯 华. 相场法模拟NiCu合金非等温凝固枝晶生长[J]. 物理学报, 2011, 60(4): 93-98.

[8] 龙文元, 蔡启舟, 陈立亮, 魏伯康. 二元合金等温凝固过程的相场模型[J]. 物理学报, 2005, 54(1): 256-262.

[9] 袁训锋, 丁雨田. 强界面能各向异性下二元Ni-Cu合金枝晶生长过程的相场法模拟[J]. 中国有色金属学报, 2011, 21(7): 1656-1663.

[11] 张玉妥, 李东辉, 王承志, 李依依. 用相场方法模拟Fe-C合金枝晶生长[J]. 材料研究学报, 2009, 23(3): 317-322.

[13] 刘 强, 杨湘杰, 刘志凌. 强迫对流对合金凝固枝晶微观偏析影响的相场法模拟[J]. 铸造技术, 2013, 34(12): 1698-1701.

[16] 尧军平, 李翔光, 龙文元, 张 磊, 王法军, 李 文. 镁合金微观偏析相场法定量数值模拟[J]. 中国有色金属学报, 2014, 24(1): 36-43.